Изобретение относится к полимерным материалам, конкретно к способам получения тонких полимерных пленок. Такие материалы могут найти применение в качестве защитных покрытий, пленок с низкой диэлектрической проницаемостью, пьезо- и пироэлектриков, нелинейных оптических устройств и т.д.

В последние годы значительные усилия были направлены на разработку экономически эффективных способов получения различных тонкопленочных полимерных материалов с полезными потребительскими свойствами, нанесенных на твердые подложки из газовой фазы. Как правило, эти способы при своей реализации должны решать следующие общие проблемы.

1. Синтез или формирование мономера, осаждаемого из газовой фазы.

2. Транспорт мономера от источника его генерации к подложке.

3.Конденсация мономера на подложке с последующей полимеризацией и рост полимерной пленки.

Известен способ получения тонких полимерных пленок (W.F. Gorham, A new, general synthetic method for the preparation of linear poly-p-xylylenes. J. of Polym. Sci. Part A-1. 1966. V.4. P.3027-3039), в котором осаждаемые из газовой фазы мономеры получают сублимацией циклического димера параксилилена или его замещенных с образованием газообразного циклического димера и его последующим пиролизом. В результате пиролиза образуется мономер параксилилен или его замещенные, которые при конденсации на подложку одновременно полимеризуются с получением полипараксилилена или его замещенных. Транспорт мономеров от источника их формирования к подложке осуществляется путем поддержания низкого давления (0,001-0,1 мм рт.ст.) в зоне конденсации.

Таким образом, получают химически чистые, прочные, конформные, низкопористые пленки различной площади и толщины. Следует подчеркнуть, что пленки формируются без применения растворителя, наличие которого может приводить к побочным реакциям и влиять на качество материала. Проведение процесса в условиях вакуума приводит к отсутствию в системе кислорода, который может сополимеризоваться с мономером, что приводит к значительному ухудшению качества покрытия.

Существенным недостатком при проведении процесса нанесения полимерной пленки в вакууме является низкая скорость ее роста при формировании на подложке при комнатной температуре. Увеличить скорость роста пленки за счет повышения давления мономера невозможно, так как при давлении мономера более 1 Торр молекулы мономера начинают взаимодействовать в газовой фазе, что приводит к образованию низкомолекулярного полимера с плохими эксплуатационными свойствами. Данный способ также характеризуется низкой скоростью транспорта мономеров от источника их генерации к подложке и низкой степенью превращения циклического димера параксилилена или его замещенных в конечную полимерную пленку, которая защищает необходимый объект. По пути к защищаемой подложке (особенно если она значительно удалена от источника генерации мономера) происходит преждевременная конденсация мономера и его полимеризация на нецелевых поверхностях. Одним из недостатков метода является сложность и высокая стоимость вакуумной установки. Кроме того, для сохранения важных свойств ряда покрываемых объектов полимеризацию часто необходимо проводить не в условиях вакуума, а в естественных условиях существования объектов (например, в биотехнологии).

Наиболее близким по технической сущности к заявляемому техническому решению является способ получения тонких полимерных пленок путем конденсации паров параксилиленов, получаемых пиролизом циклического димера параксилилена ([2.2]парациклофана) его производных или их смесей, на подложку в потоке He или Ar при давлении 1 Торр [US Patent №6,165,554, Method for hydrogen atom assisted jet vapor deposition for parylene N and other polymeric thin films, 2000]. Согласно указанному способу получают однородные высокомолекулярные полимерные пленки.

Недостатком указанного способа является использование средств откачки большой мощности для обеспечения высоких скоростей потока газа носителя. Другим недостатком является то, что проведение процесса конденсации и полимеризации мономера при указанных давлениях требует контроля большого количества технологических параметров, так как процесс проходит в вязкостном режиме (промежуточный характер процесса между кинетическим режимом (высокий вакуум), когда рост пленки определяется константами скорости химических реакций на поверхности подложки, и диффузионным режимом (большое давление), когда рост пленки определяется диффузией мономера к поверхности подложки). В результате технологические параметры нанесения в значительной степени зависят от конструкции установки и ее размеров.

Технической задачей заявленного способа является устранение указанных недостатков, что достигается тем, что полимерные пленки получают путем конденсации паров параксилилена (его производных или их смесей) на подложку в потоке инертного газа при давлении выше атмосферного.

Технический результат изобретения состоит в усовершенствовании технологии получения пленок.

"Инертным" газом в заявленном решении считается любой газ (или продукты его пиролиза при используемой температуре), который химически не реагирует с параксилиленом и его производными. Такими газами являются, например, гелий, неон, аргон, криптон, ксенон, CO2, азот, молекулярный водород, ксилол, толуол и др.

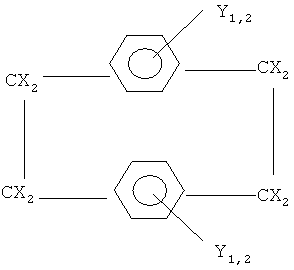

Пары параксилилена и его производных получают испарением и последующим пиролизом [2.2]парациклофана (ПЦФ) и его производных общей формулы:

где X - H, Cl, F;

Y - H, Cl, F, Br, CN, NO2, NH2, N(Alk)2.

Отличие предложенного способа от прототипа состоит в том, что процесс получения полимерных пленок происходит в потоке инертного газа при давлении газа носителя выше атмосферного. Это позволяет отказаться от использования вакуумного оборудования, расширяет круг объектов, на которые можно наносить полимерные покрытия (например, биообъекты). Кроме того, увеличивается скорость роста пленок, при этом потребительские свойства полимерных пленок не ухудшаются.

Для осуществления способа применяется стандартный реактор [Сыркин В.Г. CVD-метод. Химическое парофазное осаждение. М.: Наука. 2000].

Реактор включает:

1) подложки различной природы, например, кварц, металл, полимер, на которые конденсируются пары мономера. Температура подложки регулируется;

2) устройства подачи и регулирования потока газа-носителя;

3) высокотемпературные камеры испарения и пиролиза [2.2]парациклофана и его производных.

В качестве газа-носителя использовали инертный газ (определение см. выше), который проходил дополнительную каталитическую очистку от следов кислорода. В зону сублимации помещали навеску ПЦФ или его производных или их смесей. Пары ПЦФ или его производных или их смесей из зоны сублимации в потоке инертного газа попадали в зону пиролиза, где они превращались в пары нефункционального реакционного интермедиата - п-ксилилена или его производного или их смесей. В реакторе полимеризации пары параксилилена адсорбировались на твердой подложке и полимеризовались с образованием полимерного покрытия. Температуру сублимации ПЦФ или его производных или их смесей поддерживали от 120 до 140°C. Температура зоны пиролиза составляла 600°C. Полимерные покрытия формировали на стеклянной подложке, температуру которой изменяли в диапазоне от -10 до 100°C. Расход газа-носителя поддерживали от 60 до 200 л/ч, который определяли с помощью ротаметра. Давление газа-носителя составляло выше одной атмосферы и до 1,5 атмосферы. Минимальное давление 1,05 атм позволяет отказаться от использования средств откачки. Максимальное рабочее значение давления газа-носителя (1,5 атм) определяется оптимизацией скорости потока газа-носителя для поддержания скорости потока мономера. Она, как известно, прямо пропорциональна скорости потока газа-носителя и обратно пропорциональна давлению газа-носителя. Кроме того, значительное увеличение скорости потока газа-носителя может привести к нарушению ламинарности потока и времени контакта в камере пиролиза [2.2]парациклофана и его производных. Расстояние от источника мономера до подложки составляло 50-150 см. При конденсации паров параксилилена (его производных или их смесей) на подложке происходит полимеризация параксилилена (его производных или их смесей) и образуется полимерный материал.

Изобретение иллюстрируется следующими примерами:

Пример 1.

[2.2]парациклофан загружают в камеру испарения. Температура подложки в реакторе полимеризации комнатная. Расстояние от источника мономера до подложки - 50 см. Включается поток инертного газа-носителя (азот), давление - 1,05 атм, скорость потока - 100 л/ч. Доводят температуру камеры пиролиза [2.2]парациклофана до температуры 600°C, затем повышают температуру камеры испарения [2.2]парациклофана до 140°C и проводят конденсацию паров параксилилена на подложке. Время конденсации 40 мин. В результате получается полимерная пленка полипараксилилена (ППК) толщиной 10 мкм. Химическая структура полученных пленок соответствует ППК, что подтверждается данными ИК- и КР-спектроскопии. ИК и КР спектры образцов соответствуют спектрам ППК, полученным методом Горхема (вакуумные условия). Изучение надмолекулярной структуры ППК методом рентгенографического анализа показало, что структура образцов ППК совпадает со структурой ППК, полученного методом Горхема. Температура плавления образцов ППК составляет 420°C, что также соответствует температуре плавления ППК, полученному классическим методом (в условиях вакуума).

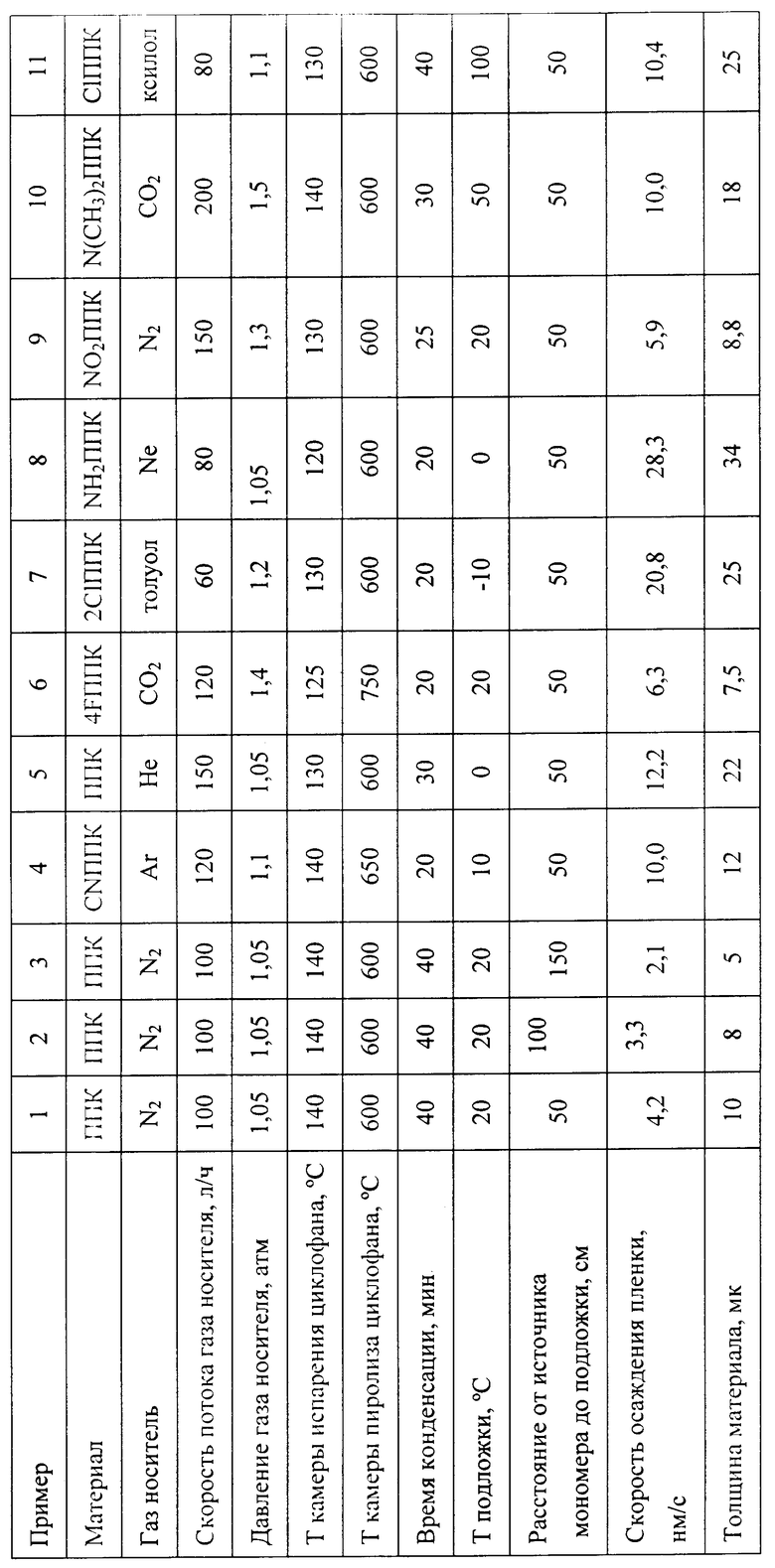

Примеры 2-11.

Примеры 2-11 приведены в таблице, отличаются получаемым полимером при различных газах-носителях и условиях проведения синтеза пленки из газовой фазы.

Обозначения, приведенные в таблице:

ППК - полипараксилилен

CNППК - полицианпараксилилен

2ClППК - полидихлорпараксилилен

NH2ППК - полиаминопараксилилен

NO2ППК - полинитропараксилилен

N(CH3)2ППК - полидиметиламинопараксилилен

4FППК - поли-α,α,α`,α`-тетрафторпараксилилен

ClППК - хлорполипараксилилен

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОКРИСТАЛЛИЧЕСКОЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 2004 |

|

RU2317313C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ГРАДИЕНТНОГО ТОНКОПЛЕНОЧНОГО МАТЕРИАЛА И МАТЕРИАЛ НА ОСНОВЕ ПОЛИПАРАКСИЛИЛЕНА | 2010 |

|

RU2461576C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ПЛЕНКИ ИЗ ПОЛИ (α, α, α', α'-ТЕТРАФТОРПАРАКСИЛИЛЕНА) И ПОРИСТАЯ ПЛЕНКА | 2003 |

|

RU2268900C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЧАСТИЦЫ МЕТАЛЛОВ И ИХ ОКСИДОВ НАНОМЕТРОВОГО РАЗМЕРА | 2002 |

|

RU2266920C2 |

| ПОРИСТАЯ ПЛЕНКА ИЗ ПОЛИПАРАКСИЛИЛЕНА И ЕГО ЗАМЕЩЕННЫХ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПОЛУПРОВОДНИКОВЫЙ ПРИБОР С ЕЁ ИСПОЛЬЗОВАНИЕМ | 2001 |

|

RU2218365C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАПСУЛИРОВАННЫХ В ПОЛИМЕРНОЙ ПЛЕНКЕ ЖИДКОКРИСТАЛЛИЧЕСКИХ КОМПОЗИЦИЙ | 2002 |

|

RU2215770C1 |

| ПЛЕНКА ИЗ ПОЛИ ( α,α,α′,α′- ТЕТРАФТОРПАРАКСИЛИЛЕНА), СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПОЛУПРОВОДНИКОВЫЙ ПРИБОР С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2001 |

|

RU2218364C2 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПОЛИ-N-КСИЛИЛЕНОВЫХ ПОКРЫТИЙ | 1991 |

|

RU2011431C1 |

| СПОСОБ И УСТРОЙСТВО ОСАЖДЕНИЯ ТОНКИХ СЛОЕВ ПОЛИПАРАКСИЛИЛЕНА ИЛИ ЗАМЕЩЕННОГО ПОЛИПАРАКСИЛИЛЕНА | 2009 |

|

RU2481901C2 |

| НАНОКОМПОЗИЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2523548C2 |

Изобретение относится к полимерным материалам, к способам получения тонких полимерных пленок. Способ получения пленок полипараксилилена и его производных включает конденсацию на подложке паров параксилилена и его производных, получаемых пиролизом [2.2]парациклофана и его производных. Процесс проводится в потоке инертного газа при давлении выше атмосферного. В качестве инертного газа по отношению к мономеру используют гелий, неон, аргон, криптон, ксенон, углекислый газ, азот, молекулярный водород, ксилол или толуол. Техническим результатом изобретения является усовершенствование способа получения пленок полипараксилилена и его производных. 1 з.п. ф-лы, 1 табл.

1. Способ получения пленок полипараксилилена и его производных путем конденсации на подложке паров параксилилена и его производных, получаемых пиролизом [2.2] парациклофана и его производных, отличающийся тем, что процесс проводится в потоке инертного газа при давлении выше атмосферного.

2. Способ по п.1, отличающийся тем, что в качестве инертного по отношению к мономеру газа используют гелий, неон, аргон, криптон, ксенон, углекислый газ, азот, молекулярный водород, ксилол или толуол.

| US 6165554 А, 26.12.2000 | |||

| RU 2010154436 А, 03.06.2009 | |||

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПОЛИ-N-КСИЛИЛЕНОВЫХ ПОКРЫТИЙ | 1991 |

|

RU2011431C1 |

| Способ определения температуры поверхности | 1984 |

|

SU1255874A1 |

| US 5512330 А, 30.04.1996 | |||

| ЕР 0862664 А2, 09.09.1998 | |||

| ЕР 1998338 А1, 03.12.2008 | |||

| US 5536321 А, 16.07.1996 | |||

| Вибрационный станок | 1985 |

|

SU1414588A1 |

Авторы

Даты

2012-09-20—Публикация

2010-09-03—Подача