ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к клиновому механизму или клину, включающему приемник ползуна, подвижный ползун и приводной элемент, причем между ползуном и приводным элементом предусмотрены поверхности скольжения, а между ползуном и приемником ползуна расположена направляющая в форме ласточкиного хвоста или призмы, с поверхностями скольжения на ползуне и поверхностями скольжения на приемнике ползуна. Изобретение, далее, относится к ползуну для клинового механизма с приемником ползуна и приводным элементом, причем ползун, расположенный между приемником ползуна и приводным элементом, имеет боковину в форме ласточкиного хвоста или призмы с поверхностями скольжения.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Клиновой механизм, называемый также ползуном, служит, в основном, для изменения направления действия сил прессования в штампах или инструментах обработки давлением, в особенности для обеспечения возможности обрезки, пробивки или деформирования наклонных или фасонных участков деталей автомобильных кузовов. Клиновой механизм включает при этом, по меньшей мере, один приемник ползуна, подвижный ползун и приводной элемент. Сам по себе жесткий приемник ползуна обычно соединен с частью пресса или прессующего инструмента, в котором должна производиться штамповка или обработка давлением. Когда приемник ползуна клинового механизма закреплен в верхней, связанной с подвижной траверсой пресса, частью прессующего инструмента, клиновой механизм называется ползуном верхней части. О ползуне нижней части говорят, когда приемник ползуна клинового механизма связан с закрепленным на жестком прессовочном столе нижним прессующим инструментом. Вне зависимости от того, с какой частью связан приемник ползуна клинового механизма, этот приемник обычно включает прямолинейные направляющие, в которых может возвратно-поступательно двигаться подвижный ползун, который, однако, как таковой, неподвижно соединен с приемником ползуна. Приводной элемент, будучи обычно жестким, неподвижно соединен с той частью прессующего инструмента, на которой не закреплен приемник ползуна. Приводной элемент обычно включает клиновые скосы и, благодаря их наличию, является элементом привода в отношении подвижного ползуна.

При существенно вертикальном подводе прессующего инструмента, называемом рабочим ходом, находящийся в своем заднем положении ползун упирается в жестко закрепленный приводной элемент и под действием последнего движется вперед, подталкиваемый в рабочем направлении наклонным расположением (клиновой формой) приводного элемента. При этом наклон прямолинейных направляющих приемника ползуна согласован с наклонным расположением приводного элемента так, что не возникает ускорения подвижного ползуна относительно скорости собственно пресса. Таким образом, привод подвижного ползуна осуществляется только прессующим инструментом, создающим управляемое давление в направлении вперед или наружу, которое позволяет произвести штамповку или обработку давлением. В процессе обратного хода, когда прессующий инструмент прошел нижнюю мертвую точку и обе его части снова расходятся, подвижный ползун под действием соответственно выполненного упругого пружинного элемента обычно отводится в свое исходное положение, после чего процесс может быть начат снова. Возвращающая сила, необходимая для отвода ползуна, составляет обычно от 2 до 10% собственно рабочего усилия и веса ползуна. При этом определяющими для величины силы прессования являются размеры передающих давление поверхностей, называемых поверхностями скольжения, соответствующие наклоны прямолинейных направляющих в приемнике ползуна и наклонное расположение приводного элемента, а также согласование поверхностей и наклонов - и конструкция - самого ползуна. Обычно значения давлений, которые должны быть переданы, лежат в диапазоне от нескольких сотен до нескольких десятков тысяч килоньютонов.

Подвижный ползун должен по возможности без зазоров перемещаться в прямолинейных направляющих приемника, которые при этом должны выдерживать большие силы прессования и обеспечивать длительный срок службы. Для того чтобы обрезку или пробивку детали можно было выполнять без заусенцев, требуется допуск на точность перемещения подвижного ползуна не более 0,02 мм. Если этот допуск не выдерживается, то обрезанные, пробитые или иным образом обработанные давлением детали уже не будут точно прилегать друг к другу, что приведет к дефектам кузовных заготовок и/или, вследствие трения деталей друг о друга, к ускорению коррозии, снижению прочности изготовленных кузовов и, возможно, возникновению повышенных шумов из-за разбалтывания креплений листовых элементов. Во избежание всех этих недостатков, в частности, в автомобильной промышленности требуется, чтобы клиновой механизм обеспечивал чрезвычайно высокую точность перемещения и в течение длительного времени выдерживал или обеспечивал давления прессования, необходимые для работы штампа или инструмента обработки давлением.

Для обеспечения требуемой точности перемещения были разработаны различные принципы, некоторые из них указываются ниже. Так, например, известны направляющие ползуна с расположенными под прямым углом приводными элементами и боковыми направляющими пластинами, а также с привинчивающейся крышкой для удержания ползуна. Такие направляющие, как известно, выдерживают очень большие давления прессования и боковые сдвиговые усилия, но они очень сложны и дороги в изготовлении, так как требуют большой, трудоемкой и дорогой ручной приработки для согласования зазоров отдельных элементов в направляющих. К тому же выяснилось, что представляет проблему недостаточная защита от развала направляющих ползуна, при котором весь вес ползуна с добавлением силы возвратного оттягивания действует на крепежные винты крышки, что может очень быстро привести к их перегрузке. Кроме того, такие направляющие ползуна имеют сравнительно большие размеры и поэтому для конструкций маленьких ползунов не подходят.

Известны также направляющие ползуна с боковыми угловыми планками и расположенной под прямым углом приводящей пластиной. В отличие от вышеописанных направляющих ползуна сочетание боковых направляющих пластин с крышкой ведет к сокращению требуемого для конструкции объема, так что в этом варианте могут быть созданы, в частности, и направляющие меньших размеров. Однако на крепежные винты боковых планок воздействуют большие силы, что приводит к сравнительно высокому риску аварии. Кроме того, и в этом варианте затраты на сложную приработку взаимодействующих элементов для согласования зазоров в направляющих велики, так что и в этом случае возникают дополнительные расходы.

Еще один применяемый тип направляющих ползуна включает наклоненные друг к другу под углом 45° боковые направляющие пластины и крышки. Их расположение напоминает при этом крышу. Благодаря такому расположению можно сократить ширину конструкции, так как крышечные планки и направляющие пластины располагаются друг над другом, а не рядом. Тем не менее, требуемое для этой конструкции пространство все еще очень велико, что едва ли допускает создание маленького ползуна. Кроме того, возникающие здесь растягивающие силы оказывают неблагоприятное воздействие на крепежные винты крышек, что ведет к высокой ненадежности процесса.

Еще одна известная конструкция включает направляющие ползуна с приводной пластиной и одной или двумя направляющими колонками с втулками, предназначенными для удержания ползуна от боковых смещений и выпадения. Хотя применение направляющих колонок и приводной пластины требует, как известно, сравнительно малых конструктивных объемов и позволяет значительно повысить экономичность изготовления по сравнению с вышеописанными вариантами, соответствующими уровню техники, однако направляющие колонки по конструктивным причинам неспособны скомпенсировать большие боковые давления. Кроме того, они неспособны нести тяжелые ползуны, поэтому ползуны с колонками создают меньшие силы прессования и в процессе прессования ненадежны.

Еще один тип исполнения направляющих ползуна известен, например, из документа ЕР 1035965 В1. В нем предусмотрен обжим направляющих ползуна, причем приводной элемент предусматривает применение призматических направляющих, а между приводным элементом и ползуном вставляются направляющие пластины. Благодаря созданной крышеобразной форме возможно достижение очень больших сил ползуна при малых пространственных размерах конструкции, равно как и очень высокой точности зазоров направляющих, таким образом, клиновой механизм или направляющие ползуна стабильны и долговечны. Однако вследствие затратной обработки резанием, требуемой для достижения точной приводочной формы, изготовление обжимных направляющих весьма затратно и, соответственно, дорого.

Известны и другие клиновые механизмы, например, из документов ЕР 1259371 B1, DE 19860178 С1, а также ЕР 1197319 В1.

В документе FR-A-2421030 раскрыт клиновой механизм упомянутого в начале настоящего описания типа; механизм используется в устройстве зажима детали. Это устройство включает опорную плиту (приводной элемент), траверсу (приемник ползуна) и клин (ползун), расположенный между опорной плитой и траверсой, причем клин имеет наклонную поверхность, обращенную к траверсе, а контактная поверхность траверсы наклонена под тем же самым углом; при этом клин под действием винтового привода перемещается вдоль опорной плиты с целью изменения расстояния между опорной плитой и траверсой. Клин имеет выступ в форме ласточкиного хвоста с поверхностями скольжения для перемещения в соответствующей канавке опорной плиты.

Клиновой механизм упомянутого в начале настоящего описания типа известен также из документа DE 19861171 В4 как радиальный пресс, включающий верхнюю опору пресса (ползун) и поперечный толкатель (приемник ползуна), имеющий наклонную поверхность, обращенную к соответственно наклоненной поверхности верхней опоры пресса. Между поперечным толкателем и верхней опорой пресса имеются направляющие в форме ласточкиного хвоста или Т-образные, включающие поверхности скольжения.

Все вышеописанные принципы исполнения направляющих ползуна для клинового механизма включают одну или несколько направляющих пластин для передачи, чаще всего высоких сил прессования, а также соответственно выполненные удерживающие элементы для удержания ползуна в предусмотренных для него направляющих. Эти направляющие пластины служат для того, чтобы постоянно передавать создаваемые прессующим инструментом рабочие давления от приемника ползуна и приводного элемента на подвижный ползун и тем самым осуществлять собственно привод вперед. Удерживающие элементы служат для линейного удержания ползуна на направляющих пластинах приемника ползуна, при этом они должны постоянно обеспечивать требуемую точность перемещения и, при необходимости, компенсировать могущие возникнуть в процессе обработки давлением или в процессе резания либо штамповки боковые сдвиговые усилия.

Таким образом, задача настоящего изобретения заключается в том, чтобы предложить клиновой механизм согласно ограничительной части пункта 1 формулы изобретения, усовершенствованный в том отношении, что предлагаются направляющие для подвижного ползуна, позволяющие достичь еще более высокой точности перемещения, чем решения, соответствующие уровню техники, причем такие направляющие, которые оптимально перенаправляют действующие силы прессования в направлении штамповки или обработки давлением, еще лучше, чем соответствующие уровню техники направляющие, компенсируют боковые сдвиговые усилия и обеспечивают более длительный срок службы клинового механизма, чем тот, какого можно было достичь до сих пор в решениях, соответствующих уровню техники. Кроме того, должно достигаться снижение трудоемкости и затрат, потребных для приработки клинового механизма, позволяющее повысить экономичность процесса производства.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Для клинового механизма согласно ограничительной части пункта 1 формулы изобретения поставленная задача решается посредством того, что предусмотренные на ползуне поверхности скольжения, через которые передаются силы от приемника ползуна на ползун в процессе рабочего хода, при котором ползун перемещается наружу, находясь между приводным элементом и приемником ползуна, расположены друг к другу под углом, большим 0° и меньшим 180°.

Для ползуна согласно ограничительной части пункта 1 формулы изобретения поставленная задача решается посредством того, что предусмотренные на ползуне поверхности скольжения, через которые передаются силы от приемника ползуна на ползун в процессе рабочего хода, при котором ползун перемещается наружу, находясь между приводным элементом и приемником ползуна, расположены под углом друг к другу.

Таким образом, предлагается клиновой механизм, в котором подвижный ползун содержит боковину в форме ласточкиного хвоста или призмы, при этом приемник ползуна выполнен в виде соответствующей ответной части так, что ползун своей боковиной, выполненной в форме ласточкиного хвоста или призмы, входит в зацепление с приемником ползуна и может удерживаться в нем и перемещаться в его направляющих с самоцентровкой.

Соответствующие поверхности частей в форме ласточкиного хвоста или призмы на ползуне и/или приемнике ползуна опираются друг на друга, причем вследствие углового взаиморасположения поверхностей частей в форме ласточкиного хвоста или призмы может быть без проблем осуществлено восприятие сил, действующих в различных направлениях. Направляющие между приемником ползуна и ползуном позволяют осуществлять линейное перемещение ползуна с самоцентровкой. Благодаря форме ласточкиного хвоста подвижный ползун, после вставки в соответствующим образом сформованную приемную часть приемника ползуна, без принятия дополнительных мер гарантируется от выпадения или бокового смещения.

Так как перемещение ползуна вдоль приемника ползуна может быть высокоточным и нечувствительным к боковым сдвигающим усилиям благодаря направляющей в форме ласточкиного хвоста, которая может быть экономично изготовлена без использования дополнительных конструктивных элементов в виде прямолинейной направляющей, возникает компактный клиновой механизм с очень высокой точностью перемещения, который к тому же нечувствителен к производственным допускам. Поскольку обжимных направляющих или дополнительных конструктивных элементов уже более не требуется, можно не только снизить стоимость сравнительно с решениями, соответствующими уровню техники, но и повысить устойчивость процесса и уменьшить риск возможной аварии. Монтаж клинового механизма, для которого требуется лишь вдвинуть ползун в приемник ползуна, упрощается сравнительно с решениями, соответствующими уровню техники. А так как направляющие (призматические или в форме ласточкиного хвоста) ползуна, приемника ползуна и приводного элемента нечувствительны к производственным допускам, можно обойтись без дорогостоящей притирки элементов направляющих. Далее, обеспечиваемая призматическими направляющими самоцентровка дает очень высокую точность перемещения при восприятии боковых сдвигающих сил. Благодаря своей компактной конструкции клиновой механизм может быть применен в условиях ограниченного имеющегося пространства внутри прессующего инструмента, однако, разумеется, он пригоден и для применений большего формата.

Предпочтительно предусмотреть на ползуне и/или приемнике ползуна поверхности скольжения. Особенно предпочтительно, чтобы направляющая в форме ласточкиного хвоста или призмы включала, по меньшей мере, две расположенные под углом друг к другу направляющие пластины. Направляющие пластины направляющей в форме ласточкиного хвоста или призмы могут, и это предпочтительно, иметь L-образное сечение. Дальнейшие преимущества, как выяснилось, можно получить, если предусмотреть направляющие пластины на всех скользящих относительно друг друга поверхностях ползуна и приемника ползуна так, что и для ползуна, и для приемника ползуна предусматривается, по меньшей мере, по две расположенные под углом друг к другу направляющие пластины. Может обеспечить преимущество расположение направляющих пластин с L-образным или крышеобразным сечением таким образом, что их внутренние узкие стороны, благодаря косому, наклоненному наружу положению направляющих пластин, образуют пазовую конфигурацию, аналогичную уже упоминавшимся направляющим в форме ласточкиного хвоста.

Предусмотрев одновременно с двух сторон ползуна и, соответственно, приемника ползуна направляющие пластины, причем расположенные симметрично и L-образно или крышеобразно, так что при этом могут быть получены направляющие в форме ласточкиного хвоста, возможно, и это особенно предпочтительно, отказаться от дополнительных дорогостоящих линейных удерживающих элементов. Кроме того, можно заметно снизить стоимость изготовления, сравнительно с решениями, соответствующими уровню техники, так как предусматривается меньшее число элементов, чем в решениях, соответствующих уровню техники, при этом функциональные характеристики клинового механизма ни в коей мере не страдают, напротив, создается возможность более надежной и более безопасной работы с высочайшей точностью перемещения, несмотря на то, что применения удерживающих элементов не предусматривается,

Направляющая в форме ласточкиного хвоста или призмы предпочтительно включает соединение с геометрическим замыканием ползуна и приемника ползуна. Благодаря осуществлению такого соединения с геометрическим замыканием, создается компактный узел, способный без проблем передавать даже высокие усилия прессования. Далее, такая конструкция предотвращает самопроизвольное выскальзывание ползуна из приемника ползуна, так как, благодаря геометрическому замыканию в зоне направляющей в форме ласточкиного хвоста или призмы и механическому контакту обеих вставляемых друг в друга деталей ползуна и приемника ползуна, действительно осуществляется передача сил, которые должны быть переданы через контактирующие поверхности, расположенные под углом друг к другу, при этом их угловое расположение поддерживает сцепление деталей.

Дальнейшие преимущества, как выяснилось, можно получить, если приемник ползуна в зоне поверхностей скольжения и/или приемной части направляющих пластин выполнен с выступом. Благодаря этому создается увеличенная поверхность для скольжения ползуна относительно приемника ползуна, что позволяет обеспечить очень хорошую передачу сил прессования через эту увеличенную приемную поверхность.

Направляющие пластины могут, и это предпочтительно, быть съемными и крепиться на приемнике ползуна и/или ползуне, в частности, с помощью крепежных винтов. Съемное крепление направляющих пластин на приемнике ползуна и, соответственно, ползуне обеспечивает возможность замены пластин при их износе. Разумеется, в принципе, точно так же возможно создать на приемнике ползуна и ползуне соответствующие поверхности скольжения, которые будут скользить друг по другу без вставки промежуточных направляющих пластин. Однако в этом случае при износе должны заменяться сами приемник ползуна и ползун, так что более экономичным, более простым и удобным в работе оказался вариант, предусматривающий съемные направляющие пластины, поскольку в этом варианте их замена может быть произведена быстро и действительно без проблем.

Боковина ползуна в форме ласточкиного хвоста или призмы предпочтительно содержит в качестве поверхностей скольжения поверхности прилегания, в частности поверхности для пристыковки направляющих пластин. При этом оказалось, что особенно предпочтительно предусмотреть по две расположенные под углом друг к другу направляющие пластины, так как при этом можно избежать утомительной регулировки четырех отдельных направляющих пластин, расположенных под углом друг к другу. В данном случае приходится проводить для каждой из направляющих пластин лишь одну регулировку одной из поверхностей прилегания, что позволяет быстро производить замену направляющих пластин.

Предпочтительно предусмотреть между ползуном и приводным элементом клиновую направляющую. Такая конструкция при сравнительно малых размерах способна воспринимать очень большие силы, причем в то же время возможно точное и стабильное направление ползуна на приводном элементе при его перемещении.

Клиновая направляющая предпочтительно содержит две расположенные под углом друг к другу направляющие пластины. Эти направляющие пластины предпочтительно изготавливаются из способствующего скольжению материала, в частности из бронзы с твердой смазкой. Предусмотрев направляющие пластины, в частности сменные, которые крепятся на приводном элементе и/или ползуне, можно обеспечить простую смену пластин при их износе и оптимальное скольжение контактирующих друг с другом поверхностей приводного элемента и ползуна в процессе работы.

Далее, оказалось предпочтительно расположить на ползуне направляющую в форме ласточкиного хвоста или призмы и клиновую направляющую под углом друг к другу. Благодаря такому многократно угловому взаиморасположению направляющих можно уменьшить, в частности, размеры конструкции клинового механизма, так что возникает компактный узел, который может быть применен даже в условиях ограниченного пространства внутри прессующего инструмента.

Далее, оказалось предпочтительно расположить направляющую в форме ласточкиного хвоста или призмы и клиновую направляющую на двух смежных сторонах ползуна. Благодаря такому расположению можно не только увеличить точность перемещения, но и, прежде всего, одновременно уменьшить размеры конструкции, сравнительно с решениями, соответствующими уровню техники, в которых обычно предусматривается осуществление контакта с приводным элементом и контакта с приемником ползуна на противолежащих сторонах ползуна.

Устройство для монтажа крепления обрабатывающего инструмента может располагаться на третьей, смежной с двумя другими стороне ползуна. При этом предпочтительно, чтобы на этой третьей стороне имелись, по меньшей мере, два поднутрения и/или два паза для вставки выступающих элементов средства для монтажа крепления обрабатывающего инструмента. Наличие такого отдельного средства для монтажа крепления обрабатывающего инструмента, например пуансона, позволяет просто и без проблем заменять обрабатывающий инструмент, так как для этого достаточно лишь снять устройство крепления с этой третьей стороны ползуна и заменить его другим устройством крепления, например, несущим какой-то другой обрабатывающий инструмент. Утомительное привинчивание и отвинчивание собственно обрабатывающего инструмента, иногда связанное со сверлением дополнительных отверстий в ползуне, полностью отпадает. Наличие поднутрений и/или пазов на этой третьей стороне ползуна позволяет монтировать средство крепления, например, посредством вдвигания, при этом даже не требуется никаких дополнительных креплений, поскольку, в частности, поднутрения, благодаря создаваемому ими соединению с геометрическим замыканием, уже обеспечивают оптимальную передачу сил.

Далее, на этой третьей стороне ползуна может быть предусмотрена еще, по меньшей мере, одна клиновая поверхность (в этом случае и средство крепления обрабатывающего инструмента предпочтительно включает соответственную клиновую поверхность), чтобы обеспечить соединение с геометрическим замыканием между ползуном и устройством крепления обрабатывающего инструмента. Благодаря этому могут быть погашены силы боковых сдвигов и оптимизирована передача сил.

Во время рабочего хода ползун перемещается наружу, находясь между расположенными в форме клина поверхностями скольжения приводного элемента и приемника ползуна, причем приемник ползуна и приводной элемент, приводимые ходом пресса, движутся перпендикулярно друг к другу. При этом создаваемое прессующим инструментом усилие прессования соответствует усилию противодавления, которое клиновой механизм развивает для производимой им работы, например обрезки, пробивки или копировальной обработки детали автомобильного кузова, причем это усилие распределяется по поверхностям скольжения в зависимости от конкретного углового взаиморасположения отдельных поверхностей скольжения. Благодаря угловому взаиморасположению поверхностей скольжения, расположенных по отношению друг к другу в форме крыши или призмы, происходит самоцентровка подвижного ползуна между приемником ползуна и приводным элементом - или на их поверхностях скольжения. Благодаря этому могут быть достигнуты очень высокая точность перемещения и боковая устойчивость ползуна, при этом производственные допуски или иные связанные с изготовлением неточности могут быть скомпенсированы и в результате уже не будут оказывать негативного влияния.

При отводе ползуна - так называемом обратном ходе, - при котором прессующий инструмент раздвигается и, соответственно, приемник ползуна удаляется от приводного элемента, ползун оттягивается в зону между приемником ползуна и приводным элементом. Силы, воздействующие на ползун в процессе обратного хода, или отвода, ограничены только весом ползуна и силами отвода, действующими на приемник ползуна, ползун и приводной элемент при раздвигании прессующего инструмента. Размеры двигающихся при этом относительно друг друга поверхностей скольжения ползуна и направляющих ползуна могут быть уменьшены по сравнению с размерами поверхностей скольжения, двигающихся относительно друг друга при рабочем ходе, так что уже упоминавшаяся выше L-образная форма поверхностей скольжения направляющих в форме ласточкиного хвоста оказывается здесь очень подходящей.

При подвешенном ползуне верхней части или верхнем клиновом механизме вес ползуна воздействует на прилегающие с геометрическим замыканием к его поверхностям скольжения направляющих в форме ласточкиного хвоста поверхности приемника ползуна и оказывает на них раздвигающее воздействие, направленное вниз. Однако, благодаря опиранию с геометрическим замыканием ползуна и приемника ползуна, эти боковые сдвигающие силы компенсируются, что позволяет осуществить постоянное и устойчивое закрепление ползуна в приемнике ползуна и направляющих пластин на ползуне и приемнике ползуна. Таким образом, на крепежные винты направляющих пластин нежелательные силовые воздействия, в особенности растягивающие силы, не действуют.

Благодаря наличию между ползуном и приемником ползуна направляющих в форме ласточкиного хвоста или призм появляется возможность оснащать малые, средние и крупноформатные клиновые механизмы, что открывает широкую область применений.

КРАТКИЙ ПЕРЕЧЕНЬ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Для более детального объяснения настоящего изобретения ниже будут детальнее описаны примеры его осуществления со ссылками на чертежи, на которых представлены:

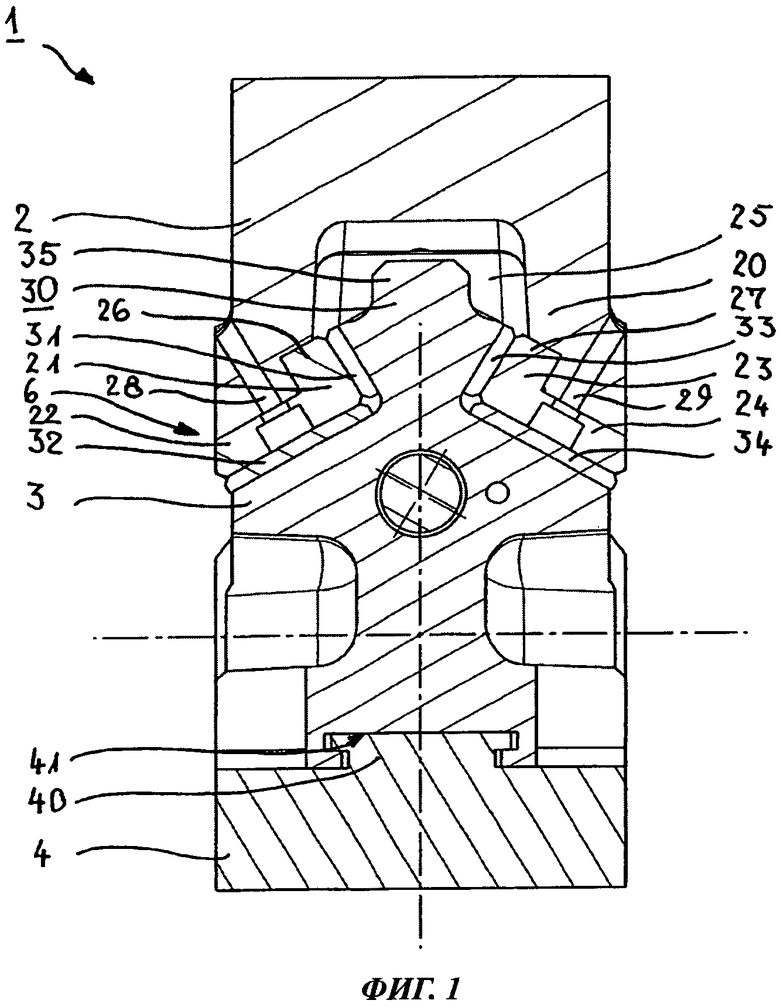

На Фиг.1: вертикальный разрез клинового механизма с направляющими в форме ласточкиного хвоста, согласно первому варианту осуществления настоящего изобретения;

На Фиг.2: аксонометрическая проекция приемника ползуна и ползуна клинового механизма, изображенного на Фиг.1;

На Фиг.3: аксонометрическая проекция с разнесением частей приемника ползуна и ползуна, изображенных на Фиг.2;

На Фиг.4: аксонометрическая проекция клинового механизма с направляющими в форме ласточкиного хвоста между ползуном и приемником ползуна, согласно второму варианту осуществления настоящего изобретения;

На Фиг.5: аксонометрическая проекция клинового механизма, изображенного на Фиг.4, без приводного элемента;

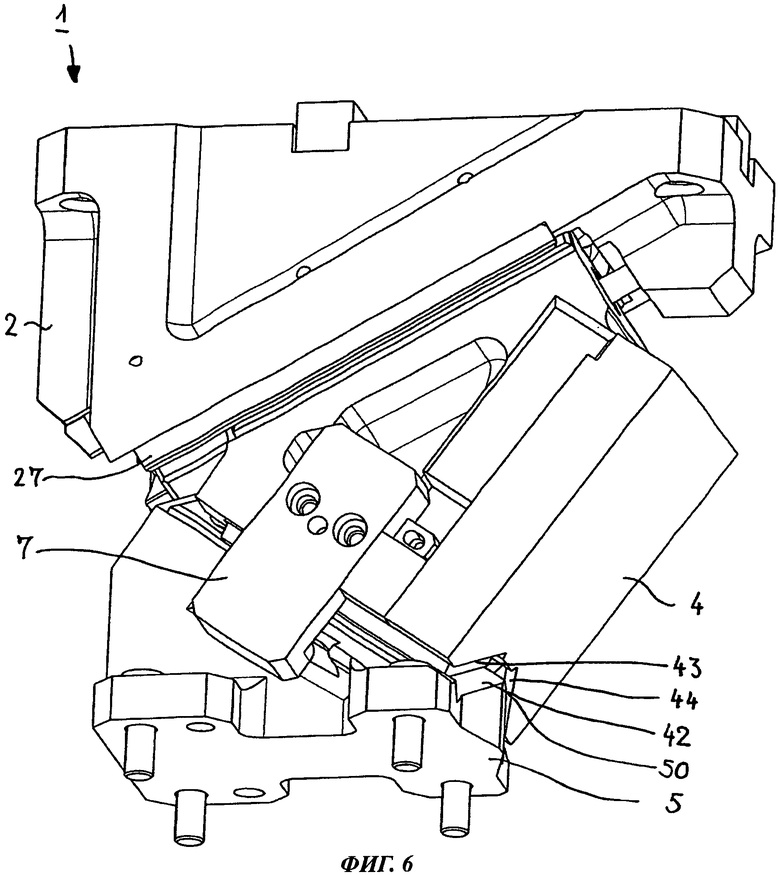

На Фиг.6: аксонометрическая проекция клинового механизма, изображенного на Фиг.4, при взгляде сбоку;

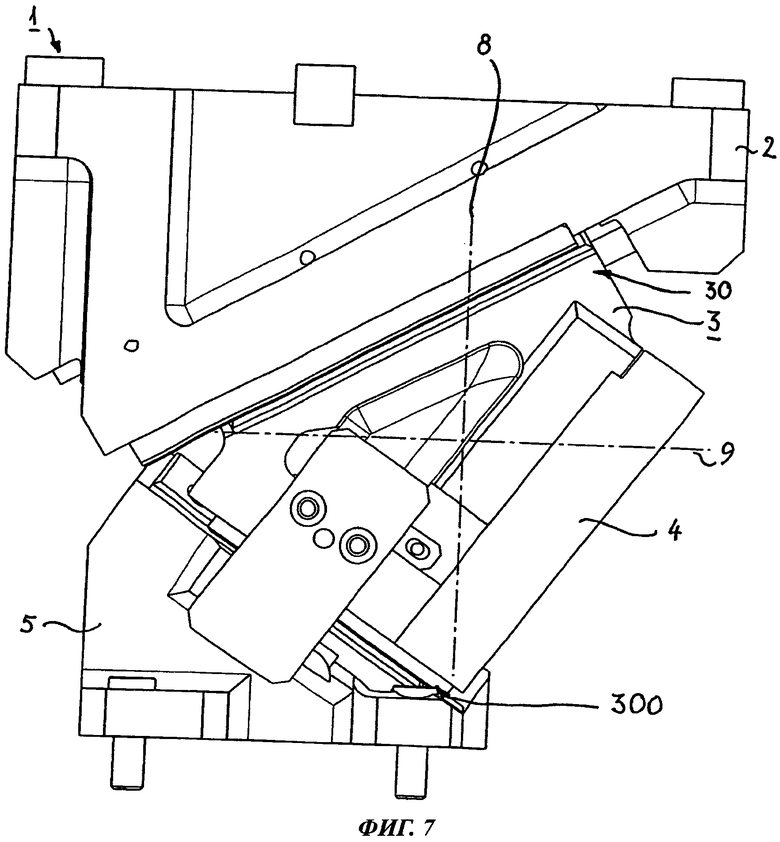

На Фиг.7: вид сбоку клинового механизма, изображенного на Фиг.4;

На Фиг.8: вид сбоку в разрезе клинового механизма, изображенного на Фиг.4;

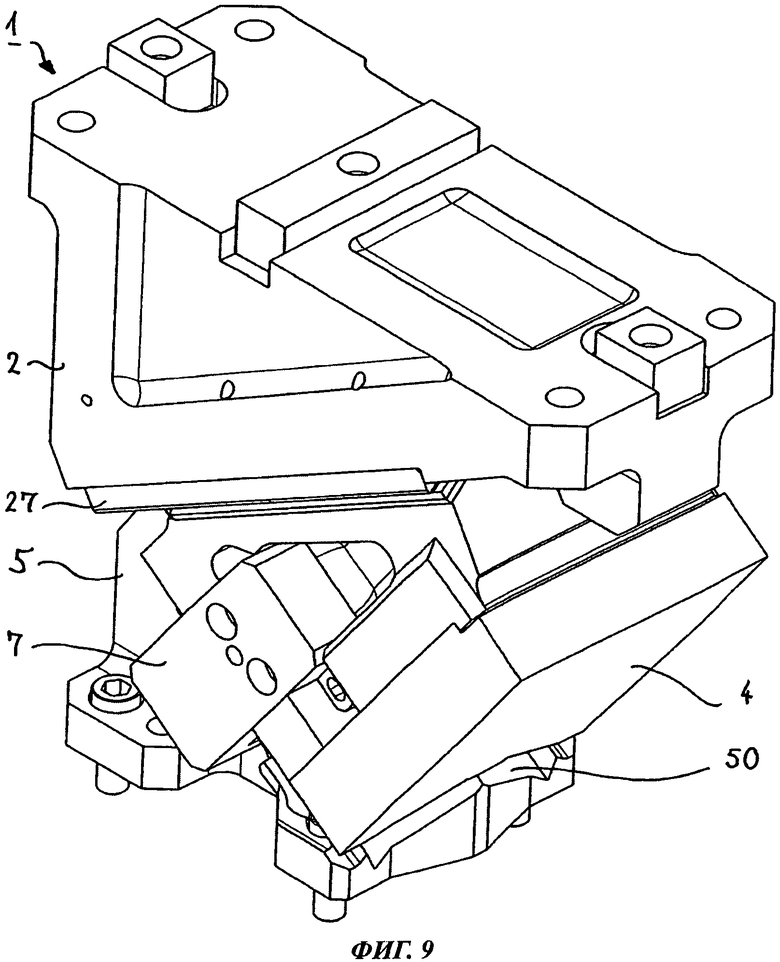

На Фиг.9: аксонометрическая проекция клинового механизма, изображенного на Фиг.4, при взгляде косо сверху, с установленным устройством крепления обрабатывающего инструмента;

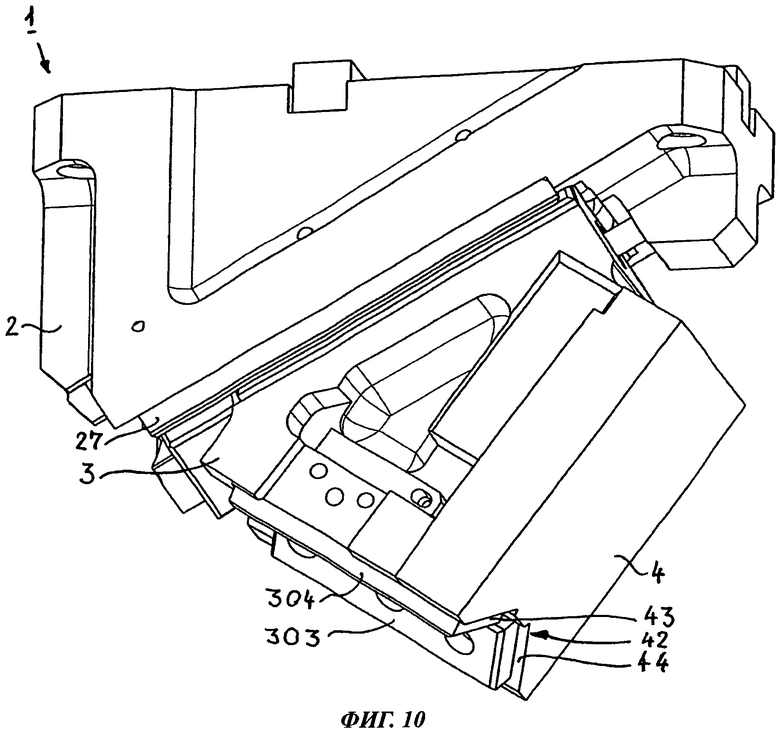

На Фиг.10: аксонометрическая проекция оснащенного устройством крепления обрабатывающего инструмента клинового механизма, изображенного на Фиг.9, со снятым приводным элементом; и

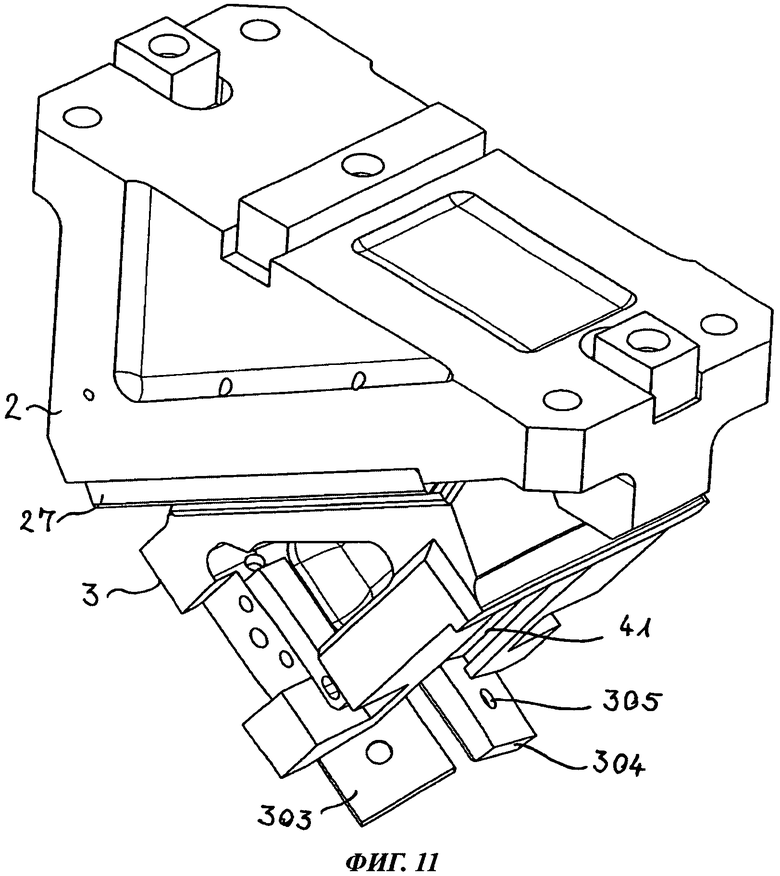

На Фиг.11: аксонометрическая проекция клинового механизма, изображенного на Фиг.10, со снятым устройством крепления обрабатывающего инструмента и снятым приводным элементом.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

На Фиг.1 представлен разрез клинового механизма 1 или клина с приемником 2 ползуна, ползуном 3 и средством 4 крепления обрабатывающего инструмента. Соединенный с ползуном 3 приводной элемент на изображении Фиг.1 не виден, но его можно увидеть на аксонометрической проекции Фиг.4.

Ползун и приемник ползуна соединены друг с другом направляющей 6 в форме ласточкиного хвоста или призмы. При этом ползун 3 имеет часть 30 в форме ласточкиного хвоста. Эта часть включает с двух сторон по две расположенные друг к другу под углом поверхности 31, 32, 33, 34 скольжения. При этом они выполнены так, что обе поверхности 31 и 33 меньше, чем обе поверхности 32 и 34. Это объясняется тем, что при рабочем ходе усилия прессования, создаваемые прессующим инструментом, в котором размещен клиновой механизм, передаются от приемника ползуна на ползун через поверхности 32, 34 скольжения. При отводе или обратном ходе прессующего инструмента происходит оттягивание ползуна по обеим поверхностям 31, 33 скольжения, при этом на ползун действует намного меньшая сила, так что этих поверхностей скольжения уменьшенных размеров достаточно.

Приемник 2 ползуна имеет соответствующим образом выполненную ответную часть 20, включающую поверхности 21-24 скольжения, которые с геометрическим замыканием прилегают к соответственным поверхностям 31 -34 скольжения. Далее, выполненная в форме ласточкиного хвоста часть 30 с геометрическим замыканием входит выступающей частью 35 в соответствующую выемку 25 в приемнике 2 ползуна. Выступающая часть 35 может иметь протяженность, равную лишь части длины ползуна или приемника ползуна.

В принципе, можно и не предусматривать этой выступающей части, однако при наличии такой выступающей части 35, с геометрическим замыканием входящей в соответствующую выемку 25 в приемнике ползуна, сцепление ползуна и приемника ползуна заметно улучшается.

Как далее видно на Фиг.1, на приемнике ползуна и ползуне предусмотрены направляющие пластины для образования поверхностей скольжения, соответственно, 21-24 и 31-34. Направляющие пластины 26, 27 на приемнике 2 ползуна имеют L-образное сечение, в то время как на соответствующих поверхностях ползуна смонтированы отдельные плоские направляющие пластины 36,37, 38, 39, что лучше видно на Фиг.3. L-образные направляющие пластины 26, 27 закреплены на приемнике ползуна крепежными винтами 28, 29. И направляющие пластины 36-39 на ползуне также закреплены соответствующими крепежными винтами, которые, однако, на Фиг.1 не показаны.

Наличие такого рода съемного крепления направляющих пластин на приемнике ползуна и, соответственно, ползуне обеспечивает возможность без проблем заменять пластины при их износе. Крепежные винты ставятся на направляющие пластины впотай и, таким образом, относительному перемещению поверхностей скольжения наличие крепежных винтов не мешает.

Как ясно видно, в частности, на разрезе Фиг.1, в зоне направляющей в форме ласточкиного хвоста приемник ползуна выступает наружу, чтобы создать достаточно большие поверхности 22, 24 скольжения для опирания и скольжения ползуна 3.

Как далее видно на Фиг.1, на устройстве 4 для крепления обрабатывающего инструмента предусмотрен Т-образный выступ 40, а на ползуне 3 - соответственный Т-образный паз 41. Благодаря этому устройство крепления обрабатывающего инструмента может быть просто вставлено в Т-образный паз 41, что позволяет осуществлять простое крепление и надежное удержание устройства на ползуне. Вместо Т-образного паза и Т-образного выступа в этой зоне может быть предусмотрена и клиновая форма с соответствующими пазами и выступами, что дополнительно создает в этой зоне возможность центровки и восприятия боковых сдвигающих сил. Но поскольку перемещений ползуна относительно устройства крепления не предусматривается, в большинстве случаев наличия Т-образного паза и Т-образного выступа достаточно.

На Фиг.2 представлена деталировочная аксонометрическая проекция приемника ползуна и ползуна при взгляде косо снизу. Оба изображены по отдельности, так что можно увидеть направляющие пластины 26, 27 приемника 2 ползуна и имеющую форму ласточкиного хвоста часть 20 приемника ползуна. Далее, ясно видна также имеющая форму ласточкиного хвоста часть 30 ползуна, равно как и закрепленные на ней направляющие пластины, причем обозначено также и их крепление винтами. Как еще лучше видно из аксонометрической проекции Фиг.3 с разнесением частей, каждая из направляющих пластин крепится к приемнику ползуна или, соответственно, к ползуну тремя крепежными винтами. На направляющих пластинах имеются соответствующие отверстия под крепежные винты.

Далее, на Фиг.2 и 3 видна клиновая установочная поверхность 300 для соединения с приводным элементом 5, показанным на Фиг.4. Клиновая установочная поверхность 300 разделена на две части и включает две поверхности 301, 302 скольжения, к каждой из которых присоединено по направляющей пластине, однако эти направляющие пластины на Фиг.2 и 3 не показаны. Клиновая установочная поверхность 300 расположена под углом как к выполненной в форме ласточкиного хвоста части 30, так и к стороне с Т-образным пазом 41 для монтажа устройства крепления обрабатывающего инструмента, таким образом, возникает чрезвычайно компактная конструкция ползуна, по существу, не имеющая неиспользуемых боковых поверхностей. Это, в частности, видно и на аксонометрической проекции собранного клинового механизма 1, изображенного на Фиг.4, где приемник ползуна, ползун, приводной элемент и устройство крепления обрабатывающего инструмента показаны в сборе. Далее можно также видеть, что приводной элемент и ползун соединены друг с другом скобами 7 принудительного возврата. Они служат для лучшего захвата ползуна при обратном ходе прессующего инструмента. Скобы 7 принудительного возврата входят как в ползуне, так и в приводном элементе, в предусмотренные для этого выемки, выточки или пазы.

На Фиг.5 ясно видно, что на скобах 7 принудительного возврата для этой цели имеются выступающие части 70, которые могут входить в соответствующие пазы в приводном элементе. Далее, на Фиг.5 можно видеть, что направляющие пластины 303, 304 закреплены на поверхностях скольжения 301, 302 крепежными винтами 305.

На повернутой относительно изображения Фиг.4 на 90° аксонометрической проекции клинового механизма 1, показанной на Фиг.6, видно устройство 4 для крепления обрабатывающего инструмента. Здесь видно также, что устройство 4 имеет соответствующую клиновую поверхность, состоящую из двух поверхностей 43, 44 скольжения, которые могут скользить по соответственной клиновой части 50 приводного элемента 5.

На виде сбоку клинового механизма 1, изображенном на Фиг,7, даже еще лучше видно, что имеющая форму ласточкиного хвоста часть 30, клиновая установочная поверхность 300 и третья сторона ползуна 3 с Т-образным пазом 4 для монтажа устройства 4 крепления обрабатывающего инструмента расположены каждая под углом к соседней. Далее, каждая из сторон ползуна расположена под углом к вертикали или горизонтали, обозначенным штрихпунктирными линиями 8, 9 на Фиг.7. Здесь вновь отчетливо видна чрезвычайная компактность конструкции клинового механизма.

На соответствующем боковом разрезе клинового механизма 1, изображенном на Фиг.8, дополнительно виден пружинный элемент 10, выполненный в виде газовой пружины. Он служит для оттягивания ползуна вновь в исходное положение при обратном ходе прессующего инструмента. Благодаря его наличию облегчается возврат ползуна при обратном ходе, таким образом, новый рабочий ход может последовать быстрее. В зависимости от конструкции клинового механизма такой пружинный элемент может даже отсутствовать, в частности, при наличии специально выполненного устройства принудительного возврата в форме скоб 7 принудительного возврата (например, в форме устройств принудительного возврата с элементами трения качения).

На изображении клинового механизма 1 в аксонометрической проекции при взгляде сверху, показанном на Фиг.9, вновь ясно видна чрезвычайная компактность конструкции ползуна, обеспеченная соответствующим расположением трех его сторон: с выполненной в форме ласточкиного хвоста частью для сцепления с приемником ползуна, с Т-образным пазом 41 для монтажа средства 4 крепления обрабатывающего инструмента и с клиновой установочной поверхностью для взаимодействия с приводным элементом 5.

На изображении клинового механизма 1 со снятым приводным элементом 5 в аксонометрической проекции при взгляде снизу, показанном на Фиг.10, видно, что направляющие пластины 303, 304 могут быть выполнены настолько длинными, чтобы контактировать снизу с поверхностями 43, 44 скольжения клиновой поверхности 42 средства 4 крепления обрабатывающего инструмента, так что дополнительных направляющих пластин здесь не предусматривается - только направляющие пластины 303, 304, - таким образом, предусматривается единая поверхность для взаимодействия с соответствующей клиновой частью 50 приводного элемента 5.

На изображении клинового механизма 1 в аксонометрической проекции при взгляде сверху, показанном на Фиг.11, при снятом устройстве крепления обрабатывающего инструмента вновь видны направляющие пластины 303, 304.

Далее, здесь видно, что на устройстве крепления обрабатывающего инструмента предусмотрено соответствующее крепление, обеспечиваемое наличием в направляющих пластинах 303, 304 отверстия 305 с соответствующим крепежным винтом, который, правда, на Фиг.11 не показан. Такая конструкция позволяет еще более усовершенствовать фиксацию средства 4 крепления обрабатывающего инструмента на ползуне и создать еще более стабильный узел.

Вышеупомянутые направляющие пластины на ползуне и приводном элементе, а также на приемнике ползуна изготавливаются предпочтительно из бронзы с твердой смазкой для обеспечения особенно легкого относительного перемещения соответствующих элементов пар скольжения. Само собой разумеется, что направляющие пластины могут быть изготовлены и из других материалов, при этом малое трение скользящих друг относительно друга поверхностей может обеспечить оптимальное перемещение ползуна внутри клинового механизма при рабочем и обратном ходах прессующего инструмента, в котором размещен клиновой механизм.

Кроме вышеописанных и изображенных на чертежах вариантов осуществления клинового механизма с направляющей в форме ласточкиного хвоста или призмы могут быть созданы многочисленные дальнейшие варианты осуществления, предусматривающие наличие, соответственно, поверхностей скольжения в форме ласточкиного хвоста между приемником ползуна и ползуном или призматических направляющих между ползуном и приводным элементом и приемником ползуна и ползуном. В каждом из этих вариантов точность перемещения ползуна между приемником ползуна и приводным элементом заметно увеличивается по сравнению с уровнем техники, боковые сдвигающие силы гасятся, а производственные допуски изготовления приемника ползуна, ползуна и направляющих компенсируются. Благодаря тому, что между приемником ползуна и ползуном предусматриваются только направляющие в форме ласточкиного хвоста или призм, можно обойтись без дополнительных направляющих конструктивных элементов и, таким образом, создать клиновой механизм, заметно более экономичный в изготовлении по сравнению с уровнем техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛИНОВОЙ МЕХАНИЗМ С ПРИНУДИТЕЛЬНЫМ ВОЗВРАЩАЮЩИМ УСТРОЙСТВОМ | 2007 |

|

RU2424120C2 |

| УСТРОЙСТВО КРЕПЛЕНИЯ ИНСТРУМЕНТА ДЛЯ КЛИНОВОГО МЕХАНИЗМА | 2006 |

|

RU2404874C2 |

| КРЕПЛЕНИЕ ПОДГОЛОВНИКА К ВЫДВИЖНОМУ МОДУЛЮ СПИНКИ СИДЕНЬЯ | 2017 |

|

RU2684542C2 |

| СПОСОБ УДАЛЕНИЯ У ЛЬНА КОСТРЫ И МАШИНА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1992 |

|

RU2104625C1 |

| УСТРОЙСТВО ДЛЯ РАДИАЛЬНОЙ ШТАМПОВКИ | 1992 |

|

RU2010660C1 |

| Металлорежущий станок со сменными шпиндельными головками | 1991 |

|

SU1784443A1 |

| Штамп для резки листового материала | 1984 |

|

SU1148727A1 |

| Абразивный круг | 1978 |

|

SU779058A1 |

| ТРУБОРЕЗ ВНУТРЕННИЙ МЕХАНИЧЕСКИЙ | 2010 |

|

RU2510451C2 |

| КАЛИБРАТОР ЛОПАСТНОЙ | 2007 |

|

RU2345209C1 |

Изобретение относится к области обработки давлением и может быть использовано в прессующих инструментах для изменения направления действия сил прессования. Клиновой механизм содержит приемник ползуна, подвижный ползун и приводной элемент. Между ползуном и приводным элементом предусмотрена клиновая направляющая. Между ползуном и приемником ползуна расположена направляющая в форме ласточкиного хвоста или призмы с поверхностями скольжения на ползуне и на приемнике. Поверхности скольжения ползуна, через которые в процессе рабочего хода передается усилие на ползун, расположены под углом друг к другу. В результате обеспечивается повышение точности перемещения ползуна, увеличение срока службы клинового механизма и снижение затрат, необходимых для его приработки. 2 н. и 18 з.п. ф-лы, 11 ил.

1. Клиновой механизм (1) для изменения направления действия сил прессования в прессующих инструментах, содержащий приемник (2) ползуна, подвижный ползун (3) и приводной элемент (5), причем между ползуном (3) и приводным элементом (5) предусмотрена клиновая направляющая (50, 300), а между ползуном (3) и приемником (2) ползуна расположена направляющая (6) в форме ласточкина хвоста или призмы с поверхностями (31-34) скольжения на ползуне (3) и поверхностями (21-24) скольжения на приемнике (2) ползуна, отличающийся тем, что предусмотренные на ползуне (3) поверхности (32, 34) скольжения, через которые передаются силы от приемника (2) ползуна на ползун (3) в процессе рабочего хода, при котором ползун (3) перемещается наружу, находясь между приводным элементом (5) и приемником (2) ползуна, расположены под углом друг к другу.

2. Механизм по п.1, отличающийся тем, что поверхности (32, 34) скольжения, через которые передаются силы в процессе рабочего хода, больше, чем предусмотренные на ползуне (3) поверхности (31, 33) скольжения, через которые передаются силы от приемника (2) ползуна на ползун (3) при обратном ходе, в процессе которого приемник (2) ползуна удаляется от приводного элемента (5).

3. Механизм по п.1 или 2, отличающийся тем, что направляющая (6) в форме ласточкиного хвоста или призмы включает по меньшей мере две расположенные под углом друг к другу направляющие пластины (26, 27, 36, 37, 38, 39).

4. Механизм по п.3, отличающийся тем, что направляющие пластины (26, 27) направляющей (6) в форме ласточкиного хвоста или призмы имеют в общем случае L-образное сечение.

5. Механизм по п.3, отличающийся тем, что в нем предусмотрены две направляющие пластины (36, 37, 38, 39), расположенные под углом друг к другу.

6. Механизм по п.1 или 2, отличающийся тем, что направляющая (6) в форме ласточкина хвоста или призмы включает соединение с геометрическим замыканием ползуна (3) и приемника (2) ползуна.

7. Механизм по п.3, отличающийся тем, что приемник (2) ползуна в зоне поверхностей (21, 22, 23, 24) скольжения и/или приемной части направляющих пластин (26, 27) выполнен выступающим.

8. Механизм по п.3, отличающийся тем, что направляющие пластины (26, 27, 36, 37, 38, 39) приемника (2) ползуна и/или ползуна (3) выполнены съемными и закреплены, в частности, с помощью крепежных винтов (28, 29).

9. Механизм по п.1, отличающийся тем, что клиновая направляющая (50, 300) содержит две расположенные под углом друг к другу направляющие пластины (303, 304).

10. Механизм по п.1, отличающийся тем, что направляющая (6) в форме ласточкина хвоста или призмы и клиновая направляющая расположены под углом друг к другу.

11. Механизм по п.10, отличающийся тем, что направляющая (6) в форме ласточкина хвоста или призмы и клиновая направляющая предусмотрены на двух смежных сторонах ползуна (3).

12. Ползун (3) клинового механизма (1) для изменения направления действия сил прессования в прессующих инструментах, содержащего, кроме того, приемник (2) ползуна и приводной элемент (5), причем ползун (3) расположен между приемником (2) ползуна и приводным элементом (5), при этом ползун (3) содержит боковину (30), выполненную в форме ласточкина хвоста или призмы с поверхностями (31-34) скольжения, отличающийся тем, что предусмотренные на ползуне (3) поверхности (32, 34) скольжения, через которые передаются силы от приемника (2) ползуна на ползун (3) в процессе рабочего хода, при котором ползун (3) перемещается наружу, находясь между приводным элементом (5) и приемником (2) ползуна, расположены под углом друг к другу.

13. Ползун по п.12, отличающийся тем, что предусмотренные на ползуне (3) поверхности (32, 34) скольжения, через которые передаются силы в процессе рабочего хода, больше, чем предусмотренные на ползуне (3) поверхности (31, 33) скольжения, через которые передаются силы от приемника (2) ползуна на ползун (3) при обратном ходе, в процессе которого приемник (2) ползуна удаляется от приводного элемента (5).

14. Ползун по п.12 или 13, отличающийся тем, что боковина (30), выполненная в форме ласточкина хвоста или призмы, содержит поверхности прилегания в качестве поверхностей скольжения (31, 32, 33, 34), в особенности для пристыковки направляющих пластин (36, 37, 38, 39).

15. Ползун по п.14, отличающийся тем, что в нем предусмотрены по две направляющие пластины (36, 37, 38, 39), расположенные под углом друг к другу.

16. Ползун по п.12, отличающийся тем, что в нем наряду с первой боковиной (30), выполненной в форме ласточкина хвоста или призмы, предусмотрена вторая смежная боковина, содержащая по меньшей мере одну клиновую установочную поверхность для соединения с приводным элементом (5).

17. Ползун по п.16, отличающийся тем, что в нем предусмотрена по меньшей мере одна направляющая пластина (303, 304) для стыковки по меньшей мере к одной клиновой установочной поверхности.

18. Ползун по п.12, отличающийся тем, что ползун (3) имеет третью сторону, смежную с двумя другими сторонами, которая имеет участок для монтажа устройства (4) крепления обрабатывающего инструмента.

19. Ползун по п.18, отличающийся тем, что на третьей стороне выполнены по меньшей мере два поднутрения и/или два паза (41) для установки выступающих элементов (40) устройства (4) крепления обрабатывающего инструмента.

20. Ползун по п.18 или 19, отличающийся тем, что на третьей стороне ползуна предусмотрена по меньшей мере одна клиновая поверхность.

| DE 19860178 C1, 11.05.2000 | |||

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ЗАГОТОВОК И ЧЕТЫРЕХБОЙКОВОЕ КОВОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2282517C2 |

| Кривошипно-клиновой пресс | 1978 |

|

SU816781A1 |

| ЗАСЛОН ИЗ МЕТАЛЛИЧЕСКОЙ СЕТКИ ДЛЯ ОСТАНОВКИ ВЗРЫВА ГАЗА ИЛИ КАМЕННОУГОЛЬНОЙ ПЫЛИ | 1930 |

|

SU21986A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СКОРЦОНЕРА | 2010 |

|

RU2421030C1 |

| DE 19861171 B4, 22.09.2005. | |||

Авторы

Даты

2012-09-20—Публикация

2008-01-31—Подача