Изобретение относится к области неразрушающего контроля наличия дефектов в изделиях из электропроводящих материалов и может быть использовано в различных отраслях науки и техники для выявления дефектов, их количества, пространственного положения, а также геометрических размеров, в том числе в ферро-, пара- и диамагнитных изделиях и материалах.

Известен способ магнитного контроля литых чугунных труб, включающий намагничивание трубы, сканирование рельефа магнитного поля рассеяния внутренней стенки трубы путем вращения контролируемой трубы вокруг магниточувствительного строчного преобразователя, преобразование магнитного поля рассеяния в электрический сигнал, считывание, обработку информации и визуализацию дефектов. Строчный преобразователь расположен внутри герметичного вращающегося барабана, на который нанизана и обкатывается по его наружной поверхности намагниченная контролируемая труба, причем процесс сканирования сопровождают автоматическим контролем уровня намагниченности трубы (Патент РФ №2191374. МПК7 G01N 27/85. Опубл. 20.10.2002).

Общим для известного и заявленного способов является наличие в них таких операций, как сканирование, обработка и преобразование информации, а также визуализация дефектов.

Недостатком известного способа является невозможность выявления дефектов в изделиях из пара- и диамагнитных материалов.

Наиболее близким к заявляемому является способ магнитного контроля, включающий намагничивание исследуемого объекта, сканирование рельефа магнитного поля рассеяния, преобразование магнитного поля рассеяния в электрический сигнал, считывание, преобразование, обработку информации и визуализацию дефектов (Патент РФ. №2245542. МПК7 G01N 27/83. Опубл. 27.01.2005 г.).

Общим для известного и заявленного способов является осуществление сканирования, считывания, преобразования и обработки информации, а также визуализации дефектов.

Известный способ предназначен для выявления наличия дефектов, их количества, пространственного положения, оценки их формы и размеров в изделиях из ферромагнитных материалов, однако он не может обеспечить возможность обнаружения дефектов в изделиях из пара- и диамагнитных материалов.

Задачей, на решение которой направлено настоящее изобретение, является обеспечение возможности контроля дефектов в изделиях из любых электропроводящих материалов, включая пара- и диамагнитные.

Техническим результатом предлагаемого изобретения является расширение функциональных возможностей способа за счет выявления дефектов в изделиях из электропроводящих материалов, в т.ч. из пара- и диамагнитных материалов.

Для решения поставленной задачи в способе неразрушающего контроля дефектов в изделиях из электропроводящих материалов, включающем сканирование поверхности изделия, считывание, преобразование и обработку информации, полученной в процессе сканирования, а также визуализацию дефектов, через контролируемое изделие пропускают электрический ток, регистрируют распределение по поверхности изделия напряженности магнитного поля, создаваемого этим током, визуализируют магнитный образ поверхности контролируемого изделия. Полученный магнитный образ сравнивают с заранее полученным магнитным образом поверхности контрольного образца, не содержащего дефекты. По полученным в результате сравнения отклонениям от магнитного образа контрольного образца, представляющим собой магнитные образы выявленных дефектов, судят о количестве и местах расположения дефектов в контролируемом изделии. Затем магнитные образы выявленных дефектов сравнивают с групповыми магнитными образами дефектов, имеющих известные параметры и по результатам сравнения делают выводы о параметрах выявленных дефектов.

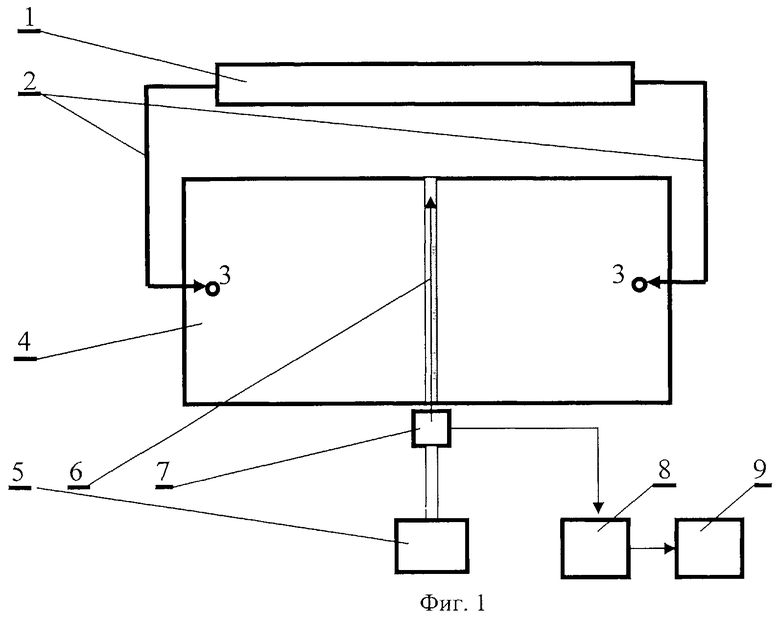

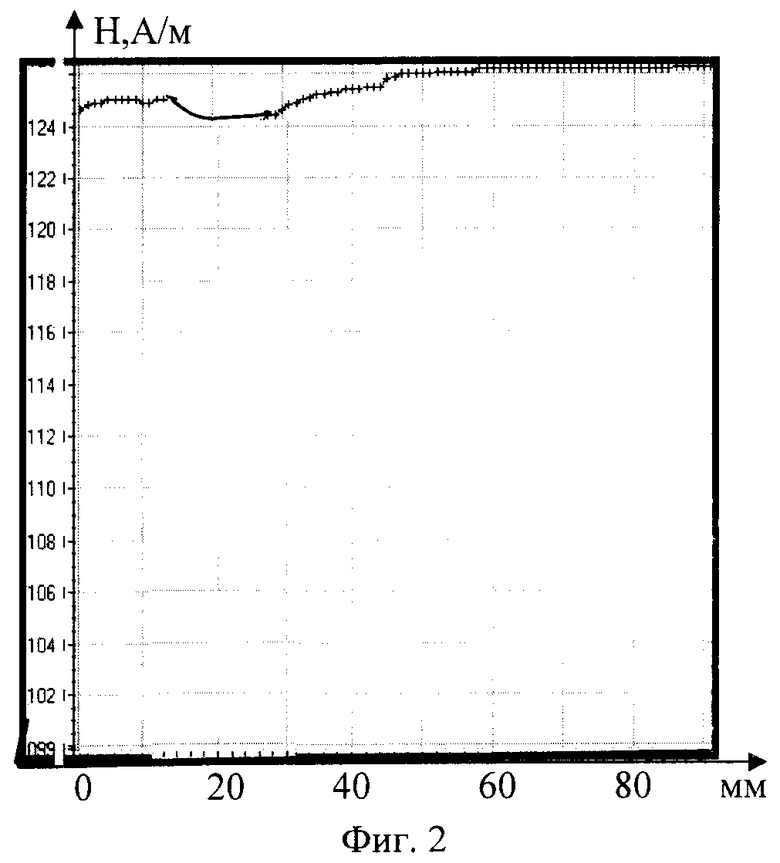

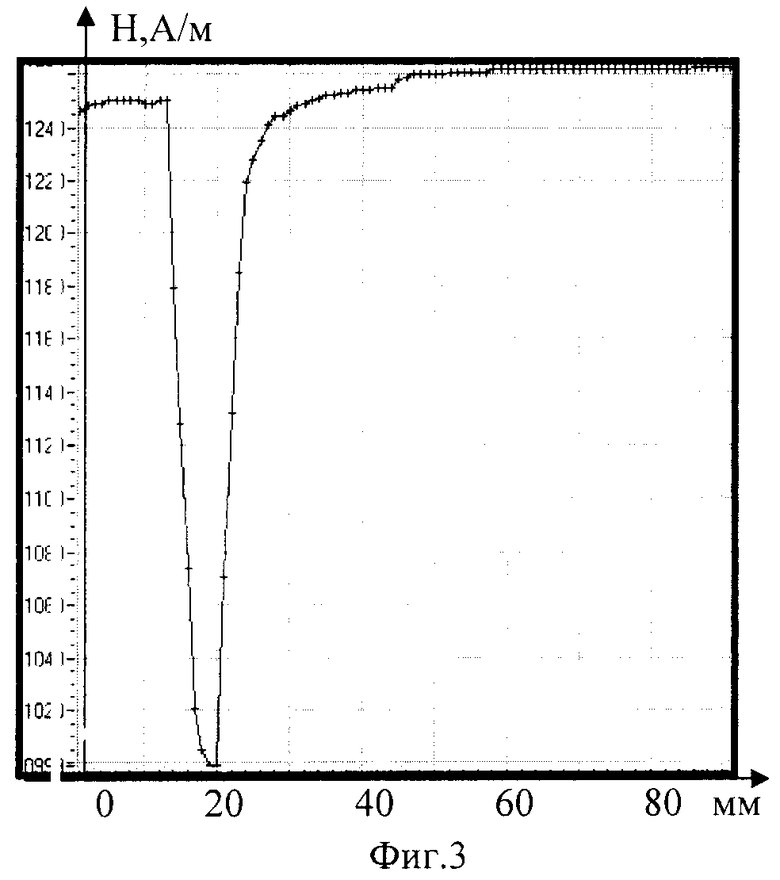

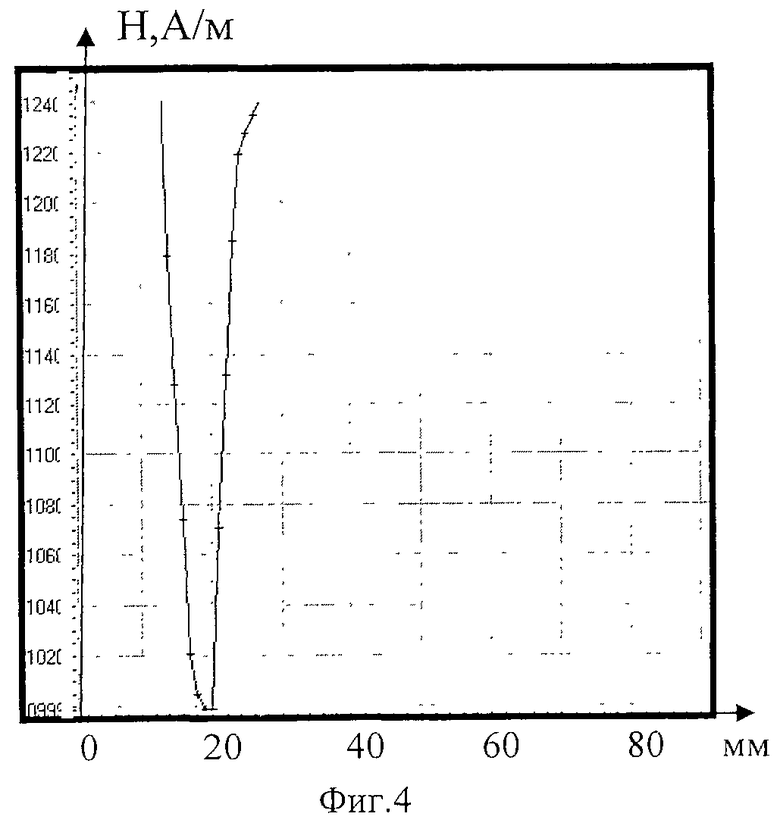

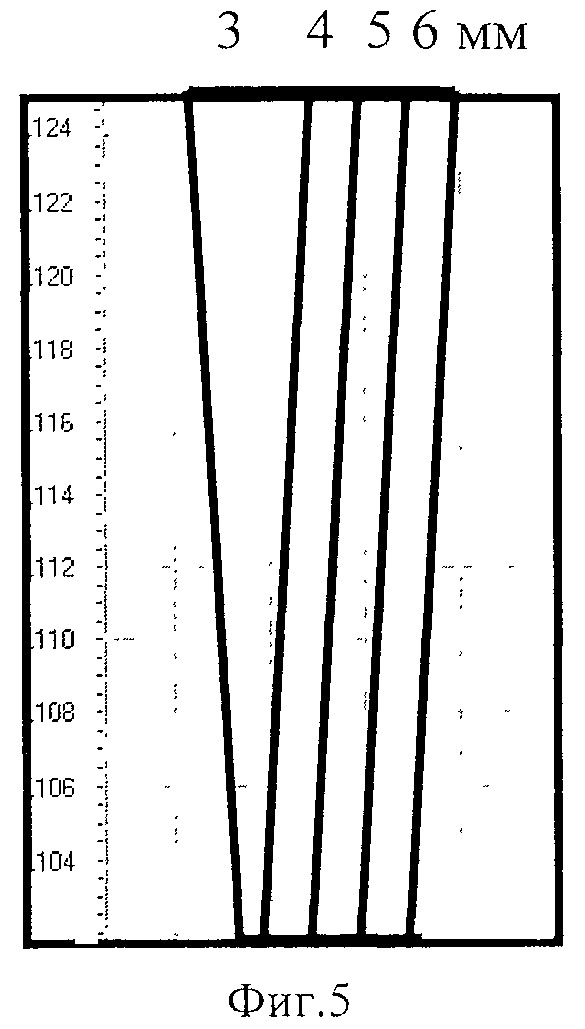

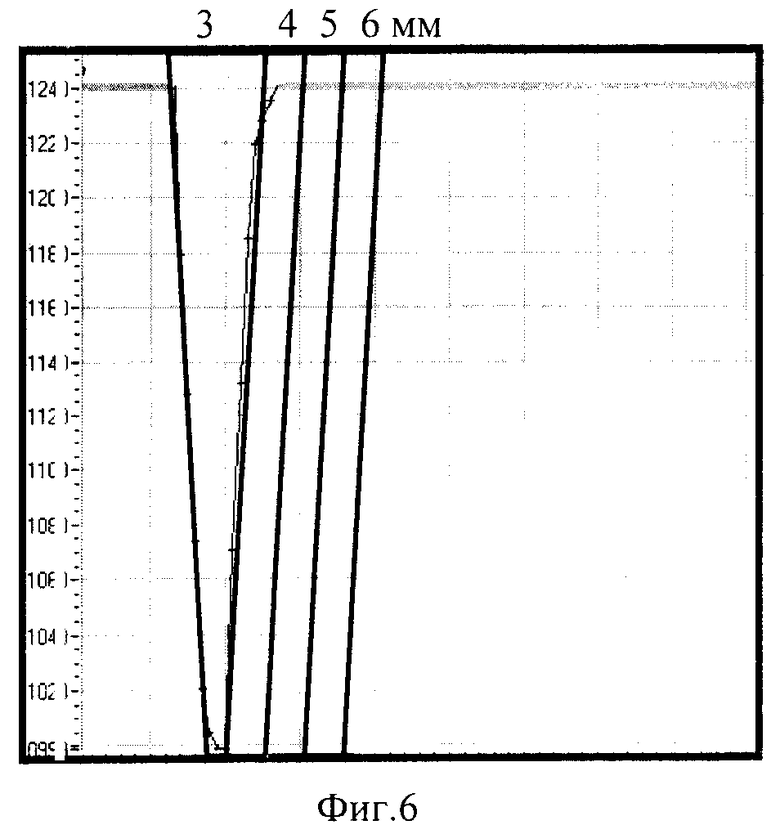

Заявленный способ неразрушающего контроля дефектов из электропроводящих материалов поясняется чертежами, где на фиг.1 представлен один из возможных вариантов схемы, реализующей заявленный способ; на фиг.2 - изображение магнитного образа контрольного образца, не содержащего дефектов; на фиг.3 - изображение на экране монитора магнитного образа поверхности контролируемого изделия; на фиг.4 - изображение магнитного образа выявленного дефекта (в виде трещины) контролируемого изделия; на фиг.5 - изображение групповых магнитных образов дефектов с известными параметрами (от 3 до 6 мм); на фиг.6 показано наложение магнитных образов дефектов с известными параметрами на магнитный образ дефекта в контролируемом изделии для определения параметров последнего.

Представленный вариант схемы, реализующей заявленный способ, содержит генератор 1 (фиг.1) тока, который через токоподводящие электроды 2 соединен с контролируемым изделием 3 в точках 4. Схема содержит также сканирующее устройство 5, равномерно перемещающееся над поверхностью контролируемого изделия 3 (в данном случае пластины, имеющей сварной шов 6), магниточувствительный преобразователь 7 накладного типа, который соединен с измерительным прибором 8, подключенным к компьютеру 9. Сканирующее устройство 5 крепится к поверхности контролируемого изделия 3 посредством захватов (не показаны).

В отличие от известных способов контролируемое изделие не намагничивают, а пропускают через него электрический ток. При прохождении электрического тока в материале изделия и в окружающей изделие среде генерируется магнитное поле. Распределение напряженности магнитного поля на поверхности контролируемого изделия зависит от плотности электрического тока в материале изделия, а также электрических и магнитных свойств материала. В пара- и диамагнитных материалах распределение напряженности поля определяется распределением плотности свободных токов, а в изделиях, материал которых содержит ферромагнетики, - распределением свободных и молекулярных токов. Дефекты (несплошности материала, неметаллические включения и т.д.) вызывают изменения в распределении плотности свободных и молекулярных токов, а также напряженности магнитного поля на поверхности изделия. Соответственно, магнитные образы дефектных изделий отличаются от магнитных образов бездефектных изделий, а каждый дефект имеет свой магнитный образ.

Способ осуществляется следующим образом. От генератора 1 тока (фиг.1) через токоподводящие электроды 2 к контролируемому изделию 3 подводят электрический ток заданной плотности. Направление электрического тока в металле изделия задают положением точек 4 касания токоподводящих электродов 2 на поверхности изделия 3. С помощью сканирующего устройства 5 перемещают магниточувствительный преобразователь 7 по поверхности изделия 3. В измерительном приборе 8 происходит преобразование величины сигнала преобразователя 7, пропорционального напряженности магнитного поля, в цифровой вид, после чего он поступает в базу данных компьютера 9. Компьютер 9 обрабатывает поступающую от измерительного прибора 8 информацию, строит пространственную характеристику напряженности магнитного поля над поверхностью изделия, являющуюся магнитным образом поверхности контролируемого изделия (фиг.3), отображает ее на экране монитора -визуализирует в виде одно-, двух- или трехмерного графика и сохраняет в своей памяти.

Предлагаемый способ предусматривает сравнение визуализированных магнитных образов в два этапа: сначала сравниваются магнитные образы поверхности контролируемого изделия (фиг.3) и контрольного изделия, не имеющего дефектов (фиг.2), хранящихся в памяти компьютера 9. По результатам этого сравнения определяют количество и места расположения дефектов в контролируемом изделии (фиг.4). Затем методом наложения сравнивают магнитные образы выявленных дефектов в контролируемом изделии (фиг.4) с групповыми магнитными образами дефектов с известными параметрами (фиг.5), после чего делают выводы о параметрах выявленных дефектов (фиг.6).

Пример. В качестве контролируемого изделия взята пластина из сплава алюминия АМг6 размером 150×250 мм и толщиной 2 мм, состоящая из двух половин, сваренных встык. Контроль должен был выявить наличие дефектов в сварном шве 6 (трещины, поры, неметаллические включения) различной конфигурации, размера и локализации. Длина сварного шва составляла 80 мм. К пластине 3 через электроды был подведен электрический ток силой 3 А, причем электроды на пластине расположены так, что ее контролируемый участок находится между ними. В результате этого в контролируемом изделии и над его поверхностью генерировалось магнитное поле. Вдоль сварного шва 6 длиной в 80 мм равномерно перемещали магниточувствительный преобразователь 7 с помощью сканирующего устройства 5. В качестве магниточувствительного преобразователя 7 использован феррозонд (может быть использован преобразователь Холла и т.п.). Сигнал, пропорциональный напряженности магнитного поля, поступающий с феррозонда 7 в измерительный прибор 8, в нем же преобразуется в цифровой вид и далее поступает в компьютер 9. Компьютер 9 обрабатывает поступающий массив информации и строит пространственную характеристику напряженности магнитного поля над поверхностью изделия, являющуюся магнитным образом поверхности контролируемого изделия 3 (фиг.3). Как видно из графика на фиг.3, на сварном шве контролируемой поверхности 3 выявлен один дефект в виде продольной трещины, расположенной на расстоянии 19 мм от края пластины 3. Для определения параметров дефекта были использованы групповые магнитные образы дефектов (фиг.5) - продольных трещин сварных швов протяженностью 3, 4, 5 и 6 мм. Параметры выявленного дефекта - продольной трещины - определяют путем совмещения его магнитного образа (фиг.4) с групповым магнитным образом (фиг.5). Из фиг.6 видно, что наиболее близко магнитный образ контролируемого изделия совпадает с классифицированным образом продольной сквозной трещины протяженностью до 3 мм.

В конкретном примере, приведенном в описании, выявлен дефект в изделии из сплава алюминия, однако, очевидно, что заявленный способ может быть применен и для контроля изделий из других металлов и сплавов.

Таким образом, техническая задача, поставленная при разработке способа неразрушающего контроля изделий из электропроводящих материалов, полностью решена. Пропускание электрического тока через контролируемое изделие, формирование магнитного образа поверхности изделия путем преобразования и обработки сигнала, полученного при сканировании поверхности изделия, сравнение этого образа с магнитным образом бездефектного изделия с формированием магнитного образа дефекта контролируемого изделия и последующее сравнение этого магнитного образа с групповыми магнитными образами дефектов - все эти признаки обеспечили возможность выявления дефектов в изделиях из любых электропроводных материалов, в т.ч. диа- и парамагнитных.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ИЗДЕЛИЙ | 2013 |

|

RU2548944C1 |

| СПОСОБ МАГНИТНОГО КОНТРОЛЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191374C2 |

| СПОСОБ МАГНИТНОГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2245542C2 |

| СПОСОБ БЕСКОНТАКТНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2661312C1 |

| Магнитотелевизионный дефектоскоп | 1988 |

|

SU1552087A1 |

| ПИРОЭЛЕКТРОМАГНИТНЫЙ СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2000 |

|

RU2189583C2 |

| Устройство выявления микромагнитных частиц в материале сварного шва сталей аустенитного класса | 2024 |

|

RU2829469C1 |

| УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕЙ ДИФФЕРЕНЦИАЛЬНОЙ ВЕКТОРНОЙ ТРЕХМЕРНОЙ МАГНИТОСКОПИИ | 2013 |

|

RU2548405C1 |

| СПОСОБ МАГНИТОГРАФИЧЕСКОГО КОНТРОЛЯ СВАРНЫХ ШВОВ | 1990 |

|

RU2010225C1 |

| Магнитотелевизионный дефектоскоп | 1987 |

|

SU1460692A2 |

Изобретение относится к области неразрушающего контроля наличия дефектов в изделиях из электропроводящих материалов и может быть использовано для выявления дефектов, их количества, пространственного положения, а также геометрических размеров, в том числе в ферро-, пара- и диамагнитных изделиях и материалах. Способ неразрушающего контроля изделий из электропроводящих материалов включает сканирование поверхности контролируемого изделия, считывание, преобразование и обработку информации, полученной в процессе сканирования, а также визуализацию дефектов, при этом через контролируемое изделие пропускают электрический ток и регистрируют распределение напряженности магнитного поля, создаваемого этим током, по поверхности изделия. Создают магнитный образ поверхности контролируемого изделия, визуализируют его и сравнивают полученный магнитный образ с заранее полученным магнитным образом контрольного образца, не содержащего дефекты. По полученным в результате сравнения отклонениям магнитного образа поверхности контролируемого изделия от магнитного образа контрольного образца, представляющим собой магнитные образы выявленных дефектов, судят о количестве и местах расположения дефектов в контролируемом изделии, а затем сравнивают магнитные образы выявленных дефектов с групповыми магнитными образами дефектов, имеющих определенные и известные параметры. По результатам последнего сравнения делают выводы о параметрах выявленных дефектов. Изобретение обеспечивает расширение функциональных возможностей способа за счет выявления дефектов из пара- и диамагнитных материалов. 6 ил.

Способ неразрушающего контроля изделий из электропроводящих материалов, включающий сканирование поверхности изделия, считывание, преобразование, обработку информации, полученной в процессе сканирования, и визуализацию дефектов, отличающийся тем, что через контролируемое изделие пропускают электрический ток, регистрируют распределение по поверхности изделия напряженности магнитного поля, создаваемого этим током, визуализируют магнитный образ поверхности контролируемого изделия, сравнивают полученный магнитный образ с заранее полученным магнитным образом контрольного образца, не содержащего дефекты, по полученным в результате сравнения отклонениям магнитного образа поверхности контролируемого изделия от магнитного образа контрольного образца, представляющим собой магнитные образы выявленных дефектов, судят о количестве и местах расположения дефектов в контролируемом изделии, а затем сравнивают магнитные образы выявленных дефектов с групповыми магнитными образами дефектов с известными параметрами и по результатам последнего сравнения делают выводы о параметрах выявленных дефектов.

| СПОСОБ МАГНИТНОГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2245542C2 |

| СПОСОБ КОНТРОЛЯ ОБЪЕКТА ИЗ ЭЛЕКТРИЧЕСКИ ПРОВОДЯЩЕГО МАТЕРИАЛА | 2001 |

|

RU2283488C2 |

| СПОСОБ МАГНИТНОГО КОНТРОЛЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191374C2 |

| JP 2007139634 A, 07.06.2007. | |||

Авторы

Даты

2012-09-20—Публикация

2011-03-22—Подача