Изобретение относится к области неразрушающего магнитографического контроля труб и изделий трубчатой формы, в частности литых чугунных заготовок гильз цилиндров автомобилей в условиях массового производства, с целью выявления пространственного положения дефектов, оценки их характера, формы и ориентации, а также измерения их геометрических размеров (длины, глубины, раскрытия).

Известен способ и устройство неразрушающего контроля ферромагнитного тела посредством [1]:

- его намагничивания;

- расположения магниточувствительного преобразователя на или вблизи контролируемой поверхности тела перпендикулярно направлению намагничивания;

- преобразования магнитного поля рассеяния в электрический сигнал;

- считывания и обработки информации;

- перемещения магниточувствительного преобразователя на новое место.

Недостатками известного способа и устройства являются:

- ручное пошаговое сканирование затрудняет процесс автоматизации магнитного контроля;

- отсутствие стабильного взаимного расположения магниточувствительного элемента и контролируемого тела влияет на качество контроля, достоверность и точность оценки параметров дефекта;

- отсутствие защиты магниточувствительного преобразователя от магнитных помех.

Наиболее близким аналогом к предлагаемому изобретению, позволившим устранить часть недостатков известного способа и устройства, является способ неразрушающего контроля труб газонефтепроводов, реализованный во внутритрубном магнитном снаряде интроскопа [2].

Известный способ включает:

- намагничивание трубы постоянным магнитом;

- преобразование магнитного поля рассеяния в электрический сигнал с помощью строчного магниточувствительного преобразователя;

- сканирование рельефа магнитного поля внутренней стенки трубы путем перемещения строчного преобразователя перпендикулярно направлению намагничивания посредством движущихся вдоль трубы потоков газа или нефти;

- считывание, обработку информации и визуализацию дефектов.

Недостатками этого способа являются:

- процесс сканирования требует наличия движущихся внутри трубы потоков жидких или газообразных сред, что не позволяет контролировать трубы, не заполненные движущейся жидкой или газообразной средой;

- отсутствие стабильного взаимного расположения магниточувствительного элемента и контролируемого тела влияет на качество и точность оценки параметров дефектов;

- пониженная надежность системы контроля, обусловленная недостаточной надежностью механического контакта магниточувствительного преобразователя с поверхностью контролируемой трубы, отрицательного воздействия на него агрессивных сред и отсутствие постоянного автоматического контроля уровня намагниченности трубы;

- не обеспечивает автоматизацию процесса массового допускового контроля.

Целью предлагаемого изобретения является:

- возможность сканирования труб, изделий трубчатой формы без использования движущихся потоков жидких или газообразных сред;

- повышение достоверности и точности магнитоэлектрического преобразования за счет стабильного взаимного расположения магниточувствительного элемента и контролируемой поверхности трубы;

- повышение качества контроля труб и точности оценки параметров дефектов за счет автоматического контроля уровня намагниченности трубы, предотвращения механического износа преобразователя, защиты его от воздействия вибрации, внешних агрессивных сред и магнитных помех;

- возможность использования процесса магнитной дефектоскопии в автоматических линиях при массовом выходном контроле качества изделий.

Сущностью способа магнитного контроля труб, включающего намагничивание трубы, сканирование рельефа магнитного поля рассеяния внутренней стенки трубы, преобразование магнитного поля рассеяния в электрический сигнал, считывание, обработку информации и визуализацию дефектов, является то, что сканирование осуществляют путем вращения контролируемой трубы вокруг магниточувствительного строчного преобразователя, расположенного внутри герметичного вращающегося барабана, на который нанизана и обкатывается по его наружной поверхности намагниченная диагностируемая труба; магниточувствительный строчный преобразователь и датчик контроля уровня намагниченности располагают неподвижно внутри вращающегося герметичного барабана вдоль его образующей вблизи его внутренней стенки и линии касания наружной поверхности барабана и внутренней поверхности намагниченной трубы.

Сущностью устройства магнитного контроля труб, содержащего средство намагничивания труб, строчный магниточувствительный преобразователь, средства считывания, обработки информации и визуализации дефектов, является то, что строчный магниточувствительный преобразователь расположен неподвижно внутри установленного с возможностью вращения герметичного барабана вдоль его образующей, на которой нанизана с возможностью обкатывания его наружной поверхности контролируемая труба. Расстояние между строчным преобразователем и контролируемой поверхностью трубы во время сканирования постоянно и соответствует условию ΔD>D1-D2, где D1 - наружный, а D2 - внутренний диаметры барабана. Число магниточувствительных элементов в строке преобразователя зависит от длины контролируемой трубы и от необходимой разрешающей способности магнитоэлектрического преобразования, неподвижно внутри вращающегося герметичного барабана вдоль его образующей вблизи его внутренней стенки и линии касания наружной поверхности барабана и внутренней поверхности намагниченной трубы; расстояние между строчным преобразователем и контролируемой поверхностью трубы во время сканирования постоянно и соответствует условию ΔD>D1-D2, где D1 - наружный, а D2 - внутренний диаметры барабана; число магниточувствительных элементов в строке преобразователя зависит от длины контролируемой трубы и от необходимой разрешающей способности магнитоэлектрического преобразования.

Принцип работы способа и устройства можно пояснить чертежами.

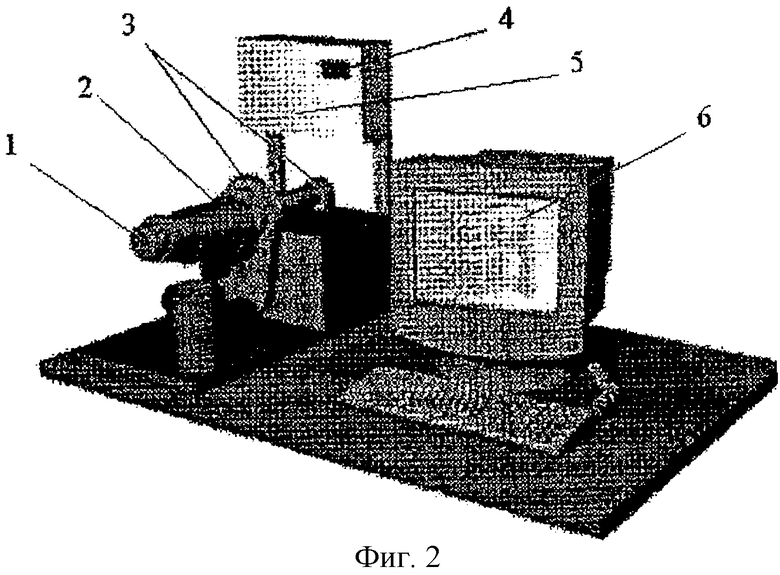

Фиг.1. Схема сканирования внутренней поверхности гильзы цилиндра и обработки информации.

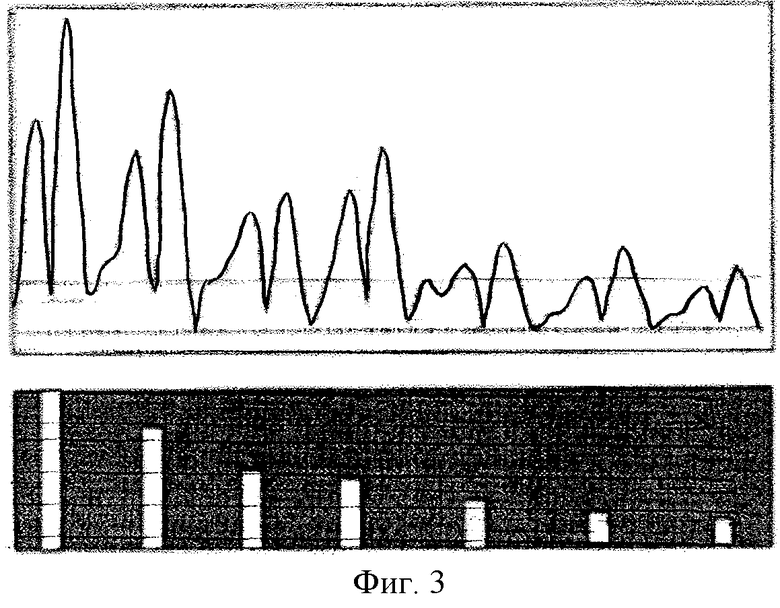

Фиг.2. Аппаратно-программный комплекс АПК-НК-1 для контроля качества отливок гильз цилиндров автомобилей.

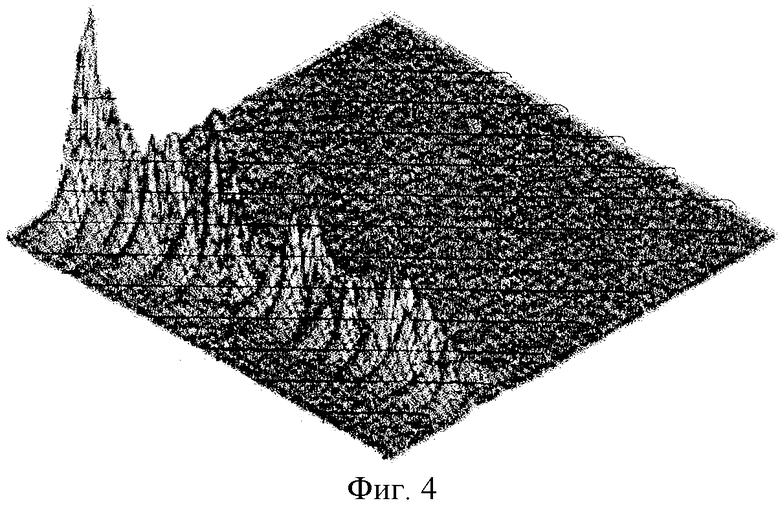

Фиг.3. Двухмерное изображение подповерхностных дефектов и двухмерное изображения на экране монитора их магнитных откликов.

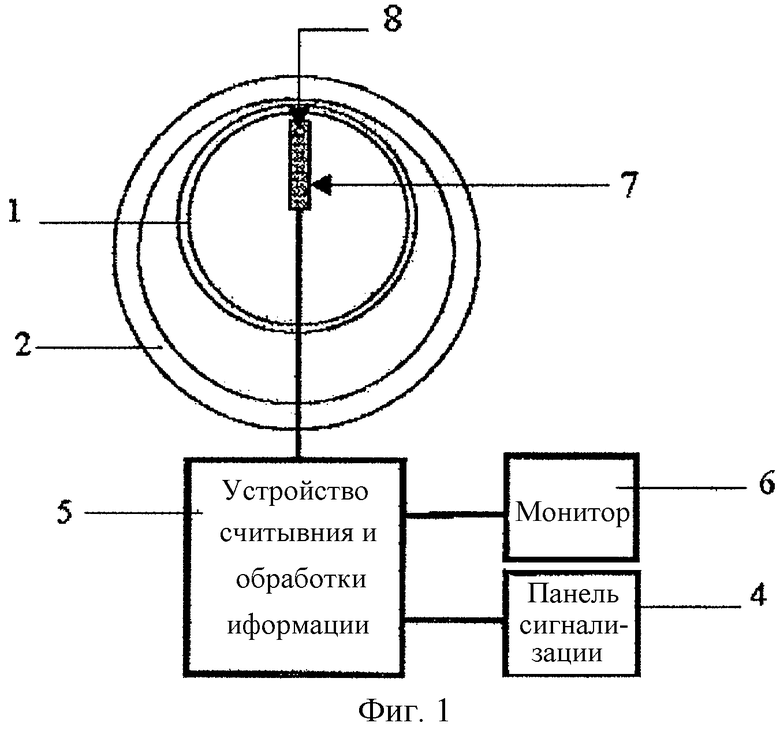

Фиг. 4. Трехмерное изображение на экране монитора магнитных откликов подповерхностных дефектов.

Схема сканирования (фиг.1 и 2) отображает процессы: намагничивания гильзы 2; сканирования, путем вращения барабана 1 с нанизанной на него гильзой 2; преобразования магнитного поля рассеяния в электрический сигнал с помощью магниточувствительного элемента 7; считывания и обработку информации 5; управления сканированием, контролем и визуализацией дефектов 4,6,7,8.

Цикл контроля начинается с намагничивания и установки на барабан 1 гильзы 2. После измерения уровня ее намагниченности с помощью датчика намагниченности 8, выдается сигнал на вращение барабана 1. Во время вращения барабана 1, с помощью механизма вращения 3, производится сканирование магнитного поля рассеяния внутренней поверхности отливки многоэлементным магниточувствительным преобразователем 7, состоящим из 64-х магниточувствительных элементов, расположенных в строку, и, одновременно, преобразование магнитных сигналов в электрические сигналы и их последующее преобразование в цифровую форму, и запись в память ЭВМ в виде цифровой матрицы чисел.

Строчный магниточувствительный преобразователь 7 и датчик контроля намагниченности 8 расположены неподвижно в герметичном барабане 1 вдоль его образующей вблизи внутренней поверхности барабана 1 и линии касания его наружной поверхности и внутренней поверхности гильзы 2. Это обеспечивает: предотвращение механического износа преобразователя; защиту его от воздействия внешних агрессивных сред и магнитных помех; постоянство расстояния от внутренней поверхности гильзы 2 до преобразователя 7, которое определяют из соотношения ΔD>D1-D2 где D1 - наружный, а D2 - внутренний диаметры барабана.

В основе алгоритма работы АПК-НК-1 положен принцип измерения параметров магнитного поля рассеяния от внутренней поверхности гильзы 2, с последующим выделением магнитных аномалий, вызванных дефектами. Затем производят считывание, обработку информации и визуализацию дефектов на экране монитора 6 (при магнитографическом визуальном анализе дефектов) (фиг.3 и 4) и выдачей сигналов "годен" - "брак" 5 на панели сигнализации 4 - при допусковом автоматическом контроле.

Объединение процессов: вращения исследуемой гильзы вокруг неподвижного преобразователя; контроля за уровнем намагниченности изделия; преобразования параметров магнитного поля в электрический сигнал обеспечило:

- возможность сканирования труб, изделий трубчатой формы без использования движущихся потоков жидких или газообразных сред;

- повышение достоверности и точности магнитоэлектрического преобразования;

- повышение качества контроля труб и точности оценки параметров дефектов;

- предотвращение механического износа преобразователя, защиту его от воздействия вибрации, внешних агрессивных сред и магнитных помех;

- возможность использования процесса магнитной дефектоскопии в автоматических линиях при массовом выходном контроле качества изделий.

Предлагаемые способ и устройство магнитного контроля труб позволяют:

- выявлять дефекты даже в чугунных отливках трубчатой формы размером 1 х 1,5 х 1,5 мм на глубине залегания 20 мм;

- визуализировать в 2-, 3-мерном изображении топограмму контролируемого объекта с пространственным распределением дефектов (фиг.3 и 4).

Источники информации

1. Заявка DE, Os 3435442. Способ и устройство для неразрушающего контроля ферромагнитных изделий путем намагничивания. Опубл. 27.03.86. 13, МКИ G 01 N 27/83.

2. А. А. Абакумов и др. состояние и перспективы развития магнитных интроскопов для диагностики газонефтепроводов. "Контроль. Диагностика", 10, ИАЕЭ, Обнинск, 1999, 38 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ДЕФЕКТОВ В ИЗДЕЛИЯХ ИЗ ЭЛЕКТРОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2011 |

|

RU2461819C1 |

| СПОСОБ МАГНИТНОГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2245542C2 |

| УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕЙ ДИФФЕРЕНЦИАЛЬНОЙ ВЕКТОРНОЙ ТРЕХМЕРНОЙ МАГНИТОСКОПИИ | 2013 |

|

RU2548405C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ИЗДЕЛИЙ | 2013 |

|

RU2548944C1 |

| ЭЛЕКТРОННО-МЕХАНИЧЕСКИЙ МАГНИТНЫЙ ОРТОГРАФ | 1994 |

|

RU2115114C1 |

| МАГНИТНЫЙ ОРТОГРАФ | 1995 |

|

RU2098808C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДЕФОРМАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2452928C2 |

| ИНТРОСКОП МАГНИТНЫЙ СКВАЖИННЫЙ | 2008 |

|

RU2382357C1 |

| Устройство выявления микромагнитных частиц в материале сварного шва сталей аустенитного класса | 2024 |

|

RU2829469C1 |

| МАГНИТНЫЙ ПРОХОДНОЙ ДЕФЕКТОСКОП | 1998 |

|

RU2144182C1 |

Изобретение относится к области неразрушающего магнитографического контроля труб и изделий трубчатой формы, в частности литых чугунных заготовок гильз цилиндров автомобилей. Сущность: намагничивают трубу, сканируют рельеф магнитного поля рассеяния путем вращения контролируемой трубы вокруг магниточувствительного строчного преобразователя, расположенного внутри герметичного вращающегося барабана, на который нанизана и обкатывается по его наружной поверхности намагниченная труба. Преобразуют магнитное поле в электрический сигнал, обрабатывают информацию и визуализируют дефекты. Технический результат: повышение качества контроля, предотвращение износа преобразователя и обеспечение его защиты от внешних воздействий. 2 с. и 4 з.п. ф-лы, 4 ил.

| Устройство для неразрушающего контроля труб на наличие трещин | 1981 |

|

SU1085519A3 |

| Устройство для дефектоскопии цилиндрических изделий | 1973 |

|

SU611145A1 |

| US 4727321, 23.02.1988 | |||

| DE 3337893, 15.05.1985. | |||

Авторы

Даты

2002-10-20—Публикация

2000-08-28—Подача