Изобретение относится к химической технологии производства фтористых солей, в частности фтористого алюминия, и может быть использовано для производства криолита, используемого при производстве алюминия электролизом глинозема.

Фтористый алюминий и криолит в производстве алюминия электролизом используют в качестве среды проведения электролиза и для корректировки состава электролита.

Известен способ получения фтористого алюминия, технология которого требует достаточно высокой точности дозировки гидроокиси алюминия и плавиковой кислоты; недостаток гидроокиси алюминия приводит к увеличению потерь фтористого водорода, а избыток - к уменьшению содержания фтора во фтористом алюминии. На практике из-за сложности контроля процесса по всей цепочке технологии получения фтористого алюминия в маточных растворах, растворах газоочистки и других отходах потери фтора составляют значительную величину (См. С. Ю. Гузь и Р.Г.Барановская, Производство криолита, фтористого алюминия и фтористого натрия, Изд-во "Металлургия", Москва, 1964 г., стр. 135-142).

Известен "Способ получения фтористого алюминия" по а.с. СССР N 433766, М. кл2 C 01 F 7/50, 1971 г., по которому с целью максимального извлечения фтора из отходов производства алюминия (маточных растворов) используют в качестве алюминийсодержащего соединения основной фтористый алюминий AlFx(OH)3x или его смесь с гидроокисью алюминия, получаемый при обработке гидроокисью алюминия фторсодержащего маточного раствора в присутствии неорганической кислоты, например серной или соляной, при pH среды 2-3.

Вторичный маточный раствор, остающийся после отделения основного фтористого алюминия, содержит не более 0,3-0,5% фтора и выводится из технологического цикла.

Выход фтора, по мнению авторов, составляет 95-98%.

Данный способ по а.с. СССР N 433766 взят за прототип, как наиболее близкий по своей технической сущности и достигаемому результату.

При всех достоинствах известной технологии по а.с. СССР N 433766 она обладает недостатками, а именно:

- способ характеризуется недостаточной эффективностью, снижение концентрации фтора в маточном растворе достигается с 0,5-1% до 0,3-0,5%, выход фтора составляет 98-95%;

- с целью предотвращения осаждения кремнезема в товарный продукт в способе предусматривается подкисление соляной или серной кислотой, что снижает эффективность способа, усложняет и удорожает его;

- кислые растворы (pH 2-3), образующиеся после отделения фтористого алюминия, перед выводом из технологического цикла нуждаются в нейтрализации до pH 6-8;

- в способе не предусматривается переработка фторсодержащих растворов газоочистки, что требует отдельной схемы для их переработки.

Задачей предлагаемого изобретения является повышение технико-экономических показателей производства фтористого алюминия и криолита.

Техническим результатом данного предложения является вовлечение в основное производство отходов производства (в целом) фтористых солей.

Технический результат достигается тем, что в способе получения фтористого алюминия из фтористо-водородной кислоты или ее смеси с кремнефтористо-водородной кислотой путем обработки их алюминийсодержащим соединением с последующей кристаллизацией тригидрата фтористого алюминия, отделением его от фторсодержащего маточного раствора и сушкой, фторсодержащие маточные растворы разбавляют растворами газоочистки производства фтористых солей и/или оборотной водой с низким содержанием в ней кремния до суммарного содержания кремнезема 0,2-0,3%, после чего разбавленные фторсодержащие растворы обрабатывают алюминийсодержащим соединением до pH среды 3-8, а образовавшийся алюминийфторсодержащий осадок отделяют, причем в качестве раствора газоочистки используют раствор газоочистки производства фтористого алюминия или в качестве раствора газоочистки используют раствор газоочистки производства фтористого натрия, или в качестве раствора газоочистки используют раствор газоочистки производства криолита. Кроме того, алюминийфторсодержащий осадок может быть использован в производстве фтористого алюминия или в производстве криолита.

Сравнение предлагаемой технологии получения фтористого алюминия с технологией по прототипу показывает, что она отличается:

- разбавлением фторсодержащих маточных растворов растворами газоочистки производства фтористых солей и/или оборотной водой с низким содержанием в ней кремния до суммарного содержания кремнезема 0,2-0,3%;

- обработкой разбавленных фторсодержащих растворов алюминийсодержащим соединением до pH среды 3-8.

Сравнение предлагаемой технологии не только с прототипом, но и технологиями по аналогам показывает, что новая совокупность признаков как известных, так и неизвестных, в их тесной взаимосвязи позволяет получить технический результат более высокого уровня по сравнению с известным, а именно:

- способ характеризуется высокой эффективностью, снижение концентрации фтора в маточном растворе и растворах газоочистки достигается с 0,5-1,0% до 0,08-0,10%, выход фтора составляет 99-99,6%;

- способ отличается простотой по сравнению с прототипом, исключается операция подкисления; растворы, образующиеся после отделения фтористого алюминия, имеют нейтральную реакцию и не нуждаются в нейтрализации;

- в способе предусматривается переработка фторсодержащих растворов газоочистки, что улучшает показатели и упрощает осуществление всего процесса производства фтористого алюминия;

- вторичный маточный раствор с низкой концентрацией фтора сбрасывается, а осадок можно использовать в производстве фтористого алюминия или криолита.

Данная технология успешно прошла опытно-промышленные испытания на Южно-Уральском криолитовом заводе.

Таким образом, предлагаемое техническое решение отвечает критериям изобретения - изобретательский уровень и промышленная применимость.

Предлагаемый способ осуществляется следующим образом.

Маточный раствор, полученный после отделения тригидрата фтористого алюминия и содержащий, вес. %: AlF3 3-4; H2SO4 1-1,5; HF 0,6-1,2 и H2SiF6 0,8-1,5 (в пересчете на SiO2 0,33-0,62), разбавляют растворами газоочистки производства фтористых солей до содержания кремнезема SiO2 0,2-0,3%.

Растворы газоочистки содержат, вес.%: F - 0,5-1,5; SiO2 - 0,01-0,05%; SO4 - 1-2%.

Для разбавления может также использоваться оборотная или другая вода с низким содержанием кремния до суммарного содержания кремнезема 0,2-0,3%.

Необходимость разбавления вызвана следующей причиной. Содержание кремнезема в товарном фтористом алюминии не должно превышать 0,15-0,25%.

При pH маточного раствора 1-2 кремнезем находится в растворенном состоянии и в продукт не переходит.

При нейтрализации маточного раствора гидроокисью алюминия pH снижается до 3-8 в зависимости от количества гидроокиси алюминия. При повышении pH растворимость кремнезема понижается до 0,3%, а его избыточная часть переходит в осадок, а затем и в товарный продукт. Разбавлять маточные растворы ниже концентрации 0,2% SiO2 нецелесообразно в связи с увеличением потока растворов.

Полученный разбавленный раствор обрабатывают в реакторе в течение 2-3 часов при температуре 80-90oC гидроокисью алюминия в количестве от 10 до 200 кг на 1 м3 обрабатываемого раствора.

Получаемый осадок - смесь основного фтористого алюминия с избытком гидроокиси алюминия отделяют от раствора и направляют на получение тригидрата фтористого алюминия или криолита, что наиболее целесообразно.

Вторичный маточный раствор с содержанием 0,08-0,1% F и 0,2-0,3% SiO2 выводят из технологического цикла.

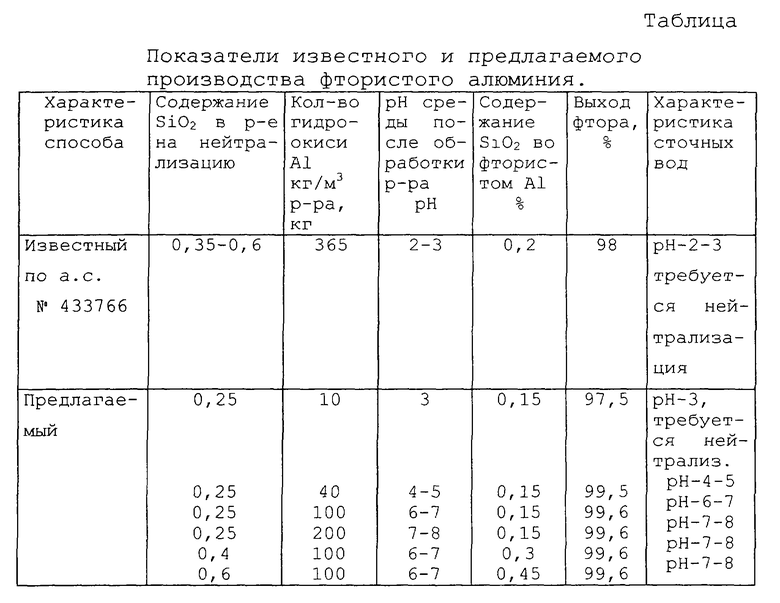

Осуществление способа поясняется данными таблицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фтористых соединений | 1981 |

|

SU992427A1 |

| СПОСОБ ПЕРЕРАБОТКИ СОДОСУЛЬФАТНОГО РАСТВОРА, ПОЛУЧАЕМОГО ПОСЛЕ ОЧИСТКИ ГАЗА ЭЛЕКТРОЛИЗНЫХ КОРПУСОВ ПРИ ПРОИЗВОДСТВЕ АЛЮМИНИЯ | 2003 |

|

RU2254293C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЙСОДЕРЖАЩИХ ФТОРИСТЫХ СОЛЕЙ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 1998 |

|

RU2147557C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БЕЗВОДНОГО СУЛЬФАТА НАТРИЯ ИЗ ОБОРОТНЫХ РАСТВОРОВ ГАЗООЧИСТКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2006 |

|

RU2316473C1 |

| Способ получения фтористых соединений | 1979 |

|

SU927751A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЙСОДЕРЖАЩИХ ФТОРИСТЫХ СОЛЕЙ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2277068C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ | 2012 |

|

RU2487082C1 |

| Способ очистки фторсодержащих растворов | 1977 |

|

SU731633A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ ИЗ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2016 |

|

RU2627431C1 |

| Способ получения криолита | 1983 |

|

SU1138386A1 |

Изобретение относится к химической технологии производства фтористых солей, используемых при производстве алюминия электролизом глинозема, в частности к производству фтористого алюминия, и может быть использовано при производстве криолита. Способ состоит в получении фтористого алюминия из фтористо-водородной кислоты или ее смеси с кремнефтористо-водородной кислотой путем обработки их алюминийсодержащим соединением с последующей кристаллизацией тригидрата фтористого алюминия, отделением его от фторсодержащего маточного раствора и сушкой, при этом фторсодержащие маточные растворы разбавляют растворами газоочистки производства фтористых солей и/или оборотной водой до содержания в них кремнезема, равного 0,2-0,3%, после чего разбавленные фторсодержащие растворы обрабатывают алюминийсодержащим соединением до рН среды, равной 3-8, а образовавшийся алюминийфторсодержащий осадок отделяют. Изобретение позволяет вовлечь в основное производство отходы производства фтористых солей. 4 з.п. ф-лы, 1 табл.

| Способ получения фтористого алюминия | 1971 |

|

SU433766A1 |

| Способ получения фтористого алюминия | 1981 |

|

SU992426A1 |

| Центрифуга | 2015 |

|

RU2612745C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ ПРИ ГАЗОФАЗНОМ КОНТАКТЕ, СПОСОБ ПОЛУЧЕНИЯ ЭТОГО КАТАЛИЗАТОРА И СПОСОБ ГАЗОФАЗНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2009 |

|

RU2456072C1 |

| US 4041137 A, 19.08.1977 | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАГРУЗКИ ЭТИКЕТНО-КЛЕЙНЫХ МАШИН КАТУШКАМИ | 1949 |

|

SU85287A1 |

| GB 1307993 A, 21.02.1973 | |||

| ГУЗЬ С.Ю., БАРАНОВСКАЯ Р.Г | |||

| Производство криолита, фтористого алюминия и фтористого натрия | |||

| - М.: Металлургия, 1964, с.135-142. | |||

Авторы

Даты

2001-11-10—Публикация

1999-04-27—Подача