Предлагаемое изобретение относится к производству фтористых солей и может быть использовано в производстве алюминия электролизом расплавленных солей.

В настоящее время на алюминиевых заводах используют свежие фтористые соли, свежий криолит и частично регенерационный криолит. Важнейшими задачами алюминиевого производства являются снижение расходов свежих фтористых солей, сокращение потерь фтористых солей в процессе электролиза, снижение температуры электролита, сокращение расхода электроэнергии что, в конечном итоге, обеспечивает повышение технико-экономических показателей электролитического производства алюминия.

Известны решения по более эффективному использованию фтористых солей в процессе:

- повышение крупности криолита (Патент РФ N 1791388, C 01 F 7/54, 1993 г.) [1];

- гранулирование фтористых солей (Патент РФ N 2030360, C 01 F 17/54) [2] .

Эти решения направлены на более эффективное использование фторсодержащего сырья за счет повышения его растворимости и на снижение потерь фтористых солей за счет их компактирования при загрузке (пыление, транспортировочные потери) в процессе использования (пиролиз, возгонка).

Недостаток известных решений - необходимость применения специального оборудования для гранулирования и термообработки, высокая себестоимость получаемых фтористых солей.

Известны решения по использованию отходов алюминиевого производства:

- использование шламов газоочистки производства алюминия в составе пусковой шихты алюминиевого электролизера в количестве 7,5-25 мас.%. (А.с. СССР N 1803474, С 25 С 3/06,1993 г.) [3];

- использование фторсодержащих отходов алюминиевого производства для получения криолита (Патент СССР N 1650588, C 01 F 7/54) [4].

Недостатки известных решений - неполное извлечение фтора, наличие в продуктах различных примесей, снижающих технико-экономические показатели процесса. Ограничены области применения, велика себестоимость производства.

Известно введение в электролит различных добавок, повышающих эффективность процесса:

- способ уменьшения выделения фтора при получении алюминия путем электролиза расплава с использованием фторидов лития, бериллия или магния (Патент ФРГ N 1187808, 1965 г.) [5];

- введение в состав электролита углекислого лития (Баймаков Ю.В., Ветюков М. М. "Электролиз расплавленных солей", М.: Металлургия, 1966 г., с.409) [6];

- гидроокиси лития (Рабинович В.А., Хавин З.Я. Краткий химический справочник, Л.: Химия, 1977 г., с.76) [7]. Добавка в электролит вышеуказанных литийсодержащих компонентов позволяет снизить температуру процесса, расход электроэнергии и потери фтористых солей.

Общими недостатками известных решений являются высокая стоимость реагентов, значительные их потери при загрузке в электролизер и в процессе электролиза за счет пирогидролиза и возгонки компонентов.

Наиболее близким к предлагаемому решению по технической сущности и достигаемому результату является "Способ получения гранулированных литийсодержащих фтористых солей для электролитического производства алюминия" (Патент РФ N 2087595, С 25 С 3/06, C 01 F 7/50, 1997 г.)[8].

В способе получения гранулированных литийсодержащих фтористых солей, включающем смешение, увлажнение, гранулирование и сушку, в качестве исходного литийсодержащего компонента используют карбонат лития и/или гидрооксид лития, в качестве фторсодержащего компонента - фторид алюминия и/или соединения фторидов натрия и алюминия, предварительно измельчают литий- и/или алюминийфторсодержащие компоненты до содержания в них фракции размером не более 8 мкм в количестве не менее 5 мас.%, массовое отношение фторида алюминия к литию поддерживают не менее 4, а перед гранулированием смесь увлажняют до 10-35%.

По наличию сходных признаков и достигаемому результату данное решение выбрано в качестве прототипа.

Известная технология позволяет получать литийсодержащие фтористые соли в компактном виде, что наряду со снижением температуры электролита снижает расходы и потери фтористых солей.

Однако для реализации способа требуются свежие фтористые соли, дополнительный передел - измельчение солей и специальное оборудование, затраты для гранулирования и сушки.

Высока себестоимость продукта, что в значительной мере снижает эффективность литиевой добавки в электролит.

Задачей изобретения является повышение технико-экономических показателей электролитического производства алюминия за счет снижения температуры электролита (снижение расхода электроэнергии), снижение потерь и расхода фтористых солей при загрузке и электролизе, а также за счет снижения себестоимости используемого литийфторсодержащего сырья.

Техническим результатом предложенного способа является получение литийсодержащих фтористых солей с использованием осветленных растворов газоочистки электролитического производства алюминия на существующих на алюминиевых заводах технологических линиях получения регенерационного криолита.

Указанный технический результат достигается тем, что в способе получения литийсодержащих фтористых солей для электролитического производства алюминия, включающем смешение литийсодержащего компонента с натрийфторсодержащим, увлажнение и термообработку, в качестве натрийфторсодержащего компонента используют осветленный раствор газоочистки электролитического производства алюминия, на смешение подают литийсодержащие, например хлорид лития, и/или карбонат лития, и/или сульфат лития или гидрооксид лития, при этом массовое отношение лития к фтору поддерживают 0,04-0,37, кроме того, на смешение может быть подан алюминийсодержащий компонент, при этом отношение алюминия к фтору поддерживают 0,7-0,95 от стехиометрического на образование криолита, а в качестве натрийфторсодержащего компонента может быть использован регенерационный криолит.

Техническая сущность предлагаемого решения заключается в следующем.

Известно, что введение лития в состав электролита ванн для производства алюминия позволяет снизить температуру электролита (расход электроэнергии), расход и потери фтористых солей при загрузке и в процессе электролиза, выбросы фтористых соединений в систему газоочистки и в атмосферу.

Однако, загрузка литийсодержащих компонентов в электролизер в виде соединений Li2CO3, LiCl, LiOH [5,6,7] ведет к значительным потерям как лития, так и других фтористых солей как при загрузке, так и в процессе электролиза за счет пыления, пирогидролиза и т.д.

Компактирование (гранулирование) литийсодержащих с фторсодержащими [8] снижает эти потери, но из-за значительных затрат на дополнительный передел повышение технико-экономических показателей процесса за счет добавок лития достигается не в полной мере.

В предлагаемом решении в качестве исходных компонентов для получения литийсодержащих фтористых солей для электролитического производства алюминия используют хлорид лития (LiCl), карбонат лития (Li2CO3), сульфат лития (Li2SO4) или их смеси, гидрооксид лития (LiOH), а в качестве натрийфторсодержащего компонента - осветленные растворы газоочистки электролитического производства алюминия, содержащие NaF, NaHCO3, Na2СО3, Na2S04.

Взаимодействуя с этими соединениями, исходные соли лития, гидрооксид лития образуют LiF, а в случае подачи на смешение алюминийсодержащего компонента, например в виде 1,5 Na2OAl2O или AL(ОН)3, в результате взаимодействия и последующей термообработки идет образование либо литиевого (Li3AIF6), либо литийсодержащего криолита (Na2LiAlF6, NaLi2AlF6).

Образование LiF и литиевого либо литийсодержащего криолита может происходить и при смешении литийсодержащих компонентов с регенерационным криолитом и последующей термообработке.

Основное преимущество предлагаемой технологии заключается в том, что литийсодержащие фтористые соли для электролитического производства алюминия, имеющие более высокие потребительские свойства как технологические, так и экономические, получают, используя технологическую линию по переработке отходов этого же производства (осветленные растворы газоочистки) для получения регенерационного криолита, кроме того, литиевые соли, получаемые таким способом, имеют прочную химическую связь с криолитом, что сокращает потери солей при плавлении.

Таким образом для получения более качественного продукта не требуется дополнительных затрат и специального оборудования.

Возможно получение продукта по нескольким вариантам:

а) добавка литийсодержащих компонентов на варку криолита (с добавкой алюминийсодержащего компонента) приводит к обогащению осадка литием. В осадок переходит LiF и различные формы литиевого криолита;

б) подача литийсодержащих компонентов на сушку криолита, включающая смешение литийсодержащих с влажным регенерационным криолитом (с пульпой регенерационного криолита перед фильтрацией или с пеком после фильтрации), например, в шнековом смесителе и термообработку смеси. Продукт: закрепленный механически на поверхности криолита LiF и различные формы литиевого криолита;

в) отвод части осветленных растворов в параллельную основной схеме варки криолита магистраль, взаимодействие растворов и литийсодержащих исходных компонентов в отдельной емкости с последующей подачей литийсодержащих на сушку регенерационного криолита, а раствора в линию возврата маточного раствора.

В отличии от прототипа, в предлагаемом решении в качестве натрийфторсодержащего компонента для получения литийсодержащих фтористых солей для электролитического производства алюминия используют отходы этого же производства - осветленный раствор газоочистки (очищенный от механических примесей), который используют в существующей на алюминиевых заводах технологической схеме производства регенерационного криолита. Массовое отношение лития к фтору поддерживают 0,04-0,37, обеспечивая тем самым целесообразность и рентабельность процесса.

Кроме того, в предлагаемом решении возможно использование различных исходных литийсодержащих компонентов (LiCI, Li2CO3, Li2SO4, LiOH), а в качестве натрийфторсодержащего компонента - влажного регенерационного криолита.

Возможно введение на стадии смешения компонентов алюминийсодержащего компонента, например, в виде раствора алюмината натрия при поддержании при этом отношения алюминия к фтору 0,7-0,95 от стехиометрического на образование криолита, что позволяет получать литиевый и литийсодержащий криолит в существующей технологической линии производства регенерационного криолита.

Это обуславливает соответствие предлагаемого решения критерию изобретения "новизна".

Проведенный сравнительный анализ, отобранных в процессе поиска по патентной документации и научно-технической литературе технических решений, выявил следующее:

- известны решения по снижению расходов фтористых солей, снижению их потерь в процессе электролиза алюминия:

а) за счет повышения крупности криолита [1],

б) гранулирование фтористых солей [2],

в) использование фтористых отходов [3,4];

- известны решения по добавкам литийсодержащих компонентов в электролизную ванну [5,6,7,8,].

Не выявлено технических решений, характеризующихся идентичными или эквивалентными признаками с предлагаемым, что свидетельствует о соответствии предлагаемого решения критерию изобретения "изобретательский уровень". Промышленную применимость подтверждают серии проведенных лабораторных испытаний.

Содержание лития в продукте по различным вариантам реализации способа составляет от 2,6 до 25 мас.%.

Поддержание массового отношения лития к фтору 0,04-0,37 обусловлено следующим: отношение менее 0,04 не целесообразно из-за малого содержания лития в продукте, что снижает технологические возможности.

Отношение более 0,37 приводит к избытку лития и непроизводительным потерям литийсодержащих с растворами газоочистки.

Поддержание атомного соотношения алюминия к фтору в случае использования в процессе алюминатного раствора менее 0,7 от стехиометрического повышает безвозвратные потери фтора, более 0,95 - безвозвратные потери алюминия.

Термообработка получаемых продуктов заключается в их сушке при температуре 250-300oC. После этого продукт загружается в электролитическую ванну. На основании опытных данных при использовании полученных по предлагаемой технологии литийсодержащих фтористых солей при расходе 0,9-1,8 кг/т электролита в электролитическом получении алюминия расход электроэнергии сокращается на 2-3%, температура электролита снижается на 5-7oC, потери фтора снижаются на 3-5%.

Способ осуществляется следующим образом.

К осветленному раствору газоочистки, содержащему, г/дм3, NaF-15, Na2S04-50, NaHCO3-25, Na2СО3-12, в кристаллизатор вводят LiCl в количестве 15 г/дм3

Температура процесса 35oC, время кристаллизации продукта - 1 час. Полученный продукт - LiF, выход Li в продукт - 99,0%, содержание лития в продукте 24 мас.%.

Температура сушки - 280oC.

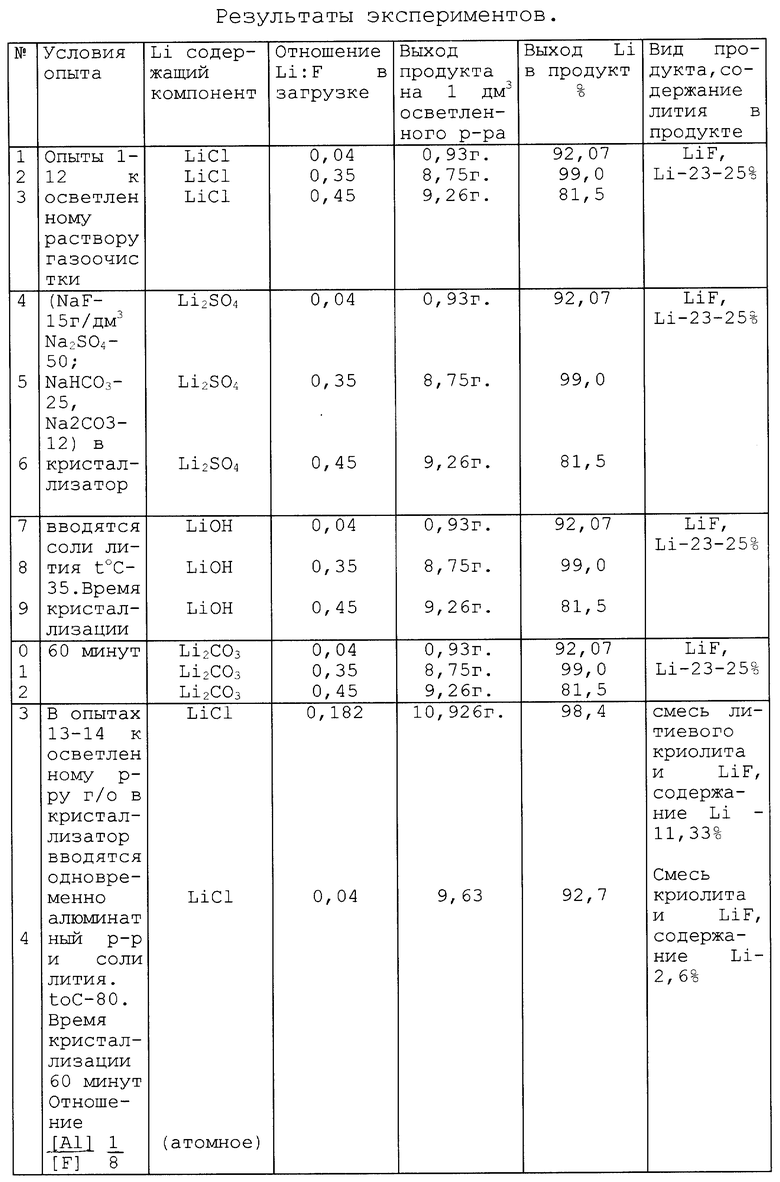

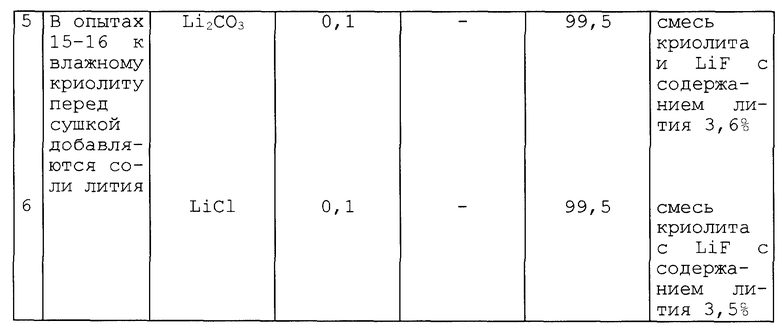

Заявляемые технологические параметры предлагаемого технического решения получены экспериментальным путем. Результаты экспериментов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЙСОДЕРЖАЩИХ ФТОРИСТЫХ СОЛЕЙ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2277068C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ЛИТИЙСОДЕРЖАЩИХ ФТОРИСТЫХ СОЛЕЙ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 1993 |

|

RU2087595C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРСОДЕРЖАЩИХ МАТЕРИАЛОВ, ИСПОЛЬЗУЕМЫХ В ЭЛЕКТРОЛИТИЧЕСКОМ ПРОИЗВОДСТВЕ АЛЮМИНИЯ | 2009 |

|

RU2402621C1 |

| СПОСОБ ОЧИСТКИ РЕГЕНЕРАЦИОННОГО КРИОЛИТА ОТ СУЛЬФАТА НАТРИЯ | 2004 |

|

RU2274606C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СОДОВОГО РАСТВОРА, ПОДАВАЕМОГО НА ГАЗООЧИСТНЫЕ УСТАНОВКИ КОРПУСОВ ЭЛЕКТРОЛИЗА АЛЮМИНИЯ | 2003 |

|

RU2242424C1 |

| КОРРЕКТИРУЮЩАЯ ЛИТИЙСОДЕРЖАЩАЯ ДОБАВКА К ЭЛЕКТРОЛИТУ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2000 |

|

RU2180020C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2004 |

|

RU2266986C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГОЛЬНОЙ ПЕНЫ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2018 |

|

RU2685566C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2276701C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 2012 |

|

RU2505476C1 |

Изобретение относится к производству фтористых солей, которые могут быть использованы в производстве алюминия электролизом расплавленных солей. Для получения литийсодержащих фтористых солей для электролитического производства алюминия смешивают литийсодержащий компонент с натрийсодержащим и осуществляют термообработку полученного продукта. В качестве натрийсодержащего компонента используют осветленный раствор газоочистки электролитического производства алюминия, при этом массовое отношение лития к фтору поддерживают 0,04 - 0,37. Данное изобретение позволяет снизить себестоимость продукта. 4 з.п.ф-лы, 1 табл.

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ЛИТИЙСОДЕРЖАЩИХ ФТОРИСТЫХ СОЛЕЙ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 1993 |

|

RU2087595C1 |

| Способ получения гранулированного криолита | 1989 |

|

SU1650588A1 |

| Способ получения криолита | 1991 |

|

SU1791388A1 |

| Шихта для пуска алюминиевого электролизера | 1991 |

|

SU1803474A1 |

| Преобразователь угла поворота вала в код | 1987 |

|

SU1522402A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ФТОРИСТЫХ СОЛЕЙ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 1991 |

|

RU2030360C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА И НАТРИЕВО-АЛЮМИНЕВЫХ ФТОРИДОВ В ЭЛЕКТРОЛИЗЕРЕ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1992 |

|

RU2047671C1 |

| Устройство для электротермической обработки кормов | 1986 |

|

SU1430023A1 |

| ЦИФРОВОЙ СИНТЕЗАТОР ЧАСТОТ С РАСШИРЕННЫМ ЧАСТОТНЫМ ДИАПАЗОНОМ | 2002 |

|

RU2227366C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ СОСТОЯНИЯ СОРБЕНТА | 2011 |

|

RU2459204C1 |

| Зубной бор | 1984 |

|

SU1187808A1 |

Авторы

Даты

2000-04-20—Публикация

1998-07-14—Подача