Изобретение относится к области клапанных уплотнений, преимущественно к электромагнитным клапанам высокого давления.

Известно клапанное уплотнение закрытого типа обратного клапана, в котором резиновый уплотнительный элемент поджат в канавке внутренним и наружным конусными подвижными кольцами с образованием зазора, закрыт плоским полированным седлом и работает в условиях всестороннего обжатия (Уплотнения и уплотнительная техника: Справочник / Л.А.Кондаков, А.И.Голубев, В.В.Гордеев и др. Под общ. ред. А.И.Голубева и Л.А.Кондакова. М.: Машиностроение, 1986, стр.242, рис.7.14). Всестороннее обжатие уплотнительного элемента и практическое отсутствие зазоров между уплотнительным элементом из резины и клапаном или седлом (в зависимости от конструкции) позволяет работать конструкции при рабочих давлениях до 35 МПа, но ресурс при этом не превышает 200 срабатываний, а утечки через клапанное уплотнение составляют 0,6 ат·см3/мин.

Такое уплотнение хорошо работает только с применением резины, что ограничивает ресурс работы уплотнения и исключает его использование в агрессивных средах.

Известны клапанные уплотнения с фторопластовым уплотнителем, в которых кольцевой уплотнитель, в основном, прямоугольного профиля крепится в клапане завальцовкой (Уплотнения и уплотнительная техника: Справочник / Л.А.Кондаков, А.И.Голубев. В.В.Гордеев и др. Под общ. ред. А.И.Голубева и Л.А.Кондакова. М.: Машиностроение, 1986, стр.232, рис.7.10, а). Уплотнитель в канавке такого клапанного уплотнения находится в напряженно-деформированном состоянии, а для равномерного распределения напряжений и обеспечения долговечности и надежности работы клапанного уплотнения канавка в сечении имеет профиль равнобедренной трапеции. Завальцовка предназначена. для создания напряженного состояния уплотнительного материала и исключения выпадения уплотнителя из канавки при открытии клапана.

Недостатком такого клапанного уплотнения является неуправляемая нерегламентированная деформация уплотнителя в процессе заделки фторопласта, а также во время эксплуатации в месте контакта с седлом при высоких удельных нагрузках в широком диапазоне рабочих температур, которые приводят к негерметичности клапанного уплотнения в процессе эксплуатации клапана.

Наиболее близким решением является клапанное уплотнение и способ его изготовления по патенту РФ №2227236, в котором напряженное состояние кольцевого уплотнительного элемента из фторопласта-4 поддерживается во всем диапазоне рабочих давлений и температур. Фторопластовый кольцевой вкладыш при заделке деформируют между двумя коническими поверхностями, пересекающимися между собой со стороны, удаленной от плоскости седла. Небольшой участок кольцевого вкладыша, сформованного между штоком и обоймой, в районе поверхности, контактирующей с седлом, имеет снаружи и внутри цилиндрическую форму. Для окончательного формования уплотняющей поверхности проводят ее чистовую обработку (подторцовку).

Уплотняющая поверхность окончательно формуется кольцевым седлом в процессе работы клапана.

Такое клапанное уплотнение в процессе работы меняет свои гидравлические и динамические характеристики. Изменяются и характеристики герметичности (утечки рабочего тела).

Причинами таких изменений являются изменение величины рабочего хода клапана и формование новых контуров гидравлического тракта (за счет остаточных деформаций фторопласта) между седлом, кольцевым уплотнительным элементом и цилиндрическими поверхностями штока и обоймы, контактирующими с фторопластовым вкладышем.

Задачей изобретения является получение практически постоянной формы гидравлического тракта между седлом и уплотнительным элементом, обеспечивающей стабильность хода клапана и постоянство гидравлических характеристик.

Задача решается тем, что в клапанном уплотнении фторопластовый кольцевой вкладыш при заделке деформирован между двумя коническими поверхностями штока и обоймы, пересекающимися между собой со стороны, удаленной от плоскости седла. Небольшой участок кольцевого вкладыша, сформованного между штоком и обоймой, в районе поверхности, контактирующей с седлом, имеет снаружи и внутри цилиндрическую форму, согласно изобретению уплотняющая поверхность седла выполнена конической с углом в основании, близким к 0°, и с кольцевым выступом на меньшем диаметре.

В предпочтительном варианте выполнения клапанное уплотнение имеет коническую уплотняющую поверхность седла с углом в основании не менее 2°, а кольцевой выступ выполнен высотой не более 0,03 мм.

Ширина кольцевого выступа составляет 1/4…1/3 ширины уплотняющей поверхности седла.

Максимально допустимый радиальный зазор между седлом и границами уплотнителя до 0,5 мм выбирают из соотношения σmax≤259·e-7,55·δ, где σmax - максимально допустимая удельная нагрузка на уплотнитель, МПа; δ - радиальный зазор между седлом и границами уплотнителя, мм.

Способ изготовления клапанного уплотнения заключается в деформации фторопластового уплотнителя коническими поверхностями штока и обоймы с созданием в уплотнителе напряженного состояния и его подторцовке. Согласно изобретению уплотнитель запрессовывают при температуре, превышающей рабочую не менее чем на 20%, с последующей механической обработкой торца штока и обоймы с уплотнителем и термообработкой уплотнителя при температуре, превышающей рабочую на величину не менее 30°C, в течение не менее 8 часов, охлаждением не менее 8 часов и последующей подторцовке уплотняющей поверхности уплотнителя и формовании ее соответствующим седлом двукратным рабочим усилием в течение не менее часа.

Предлагаемое решение поясняется чертежами.

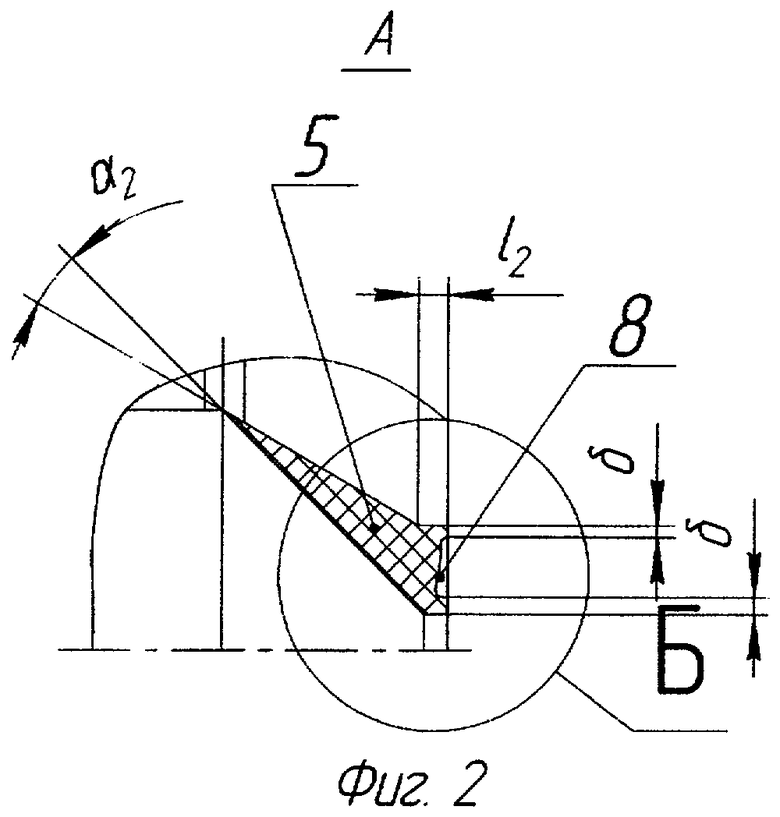

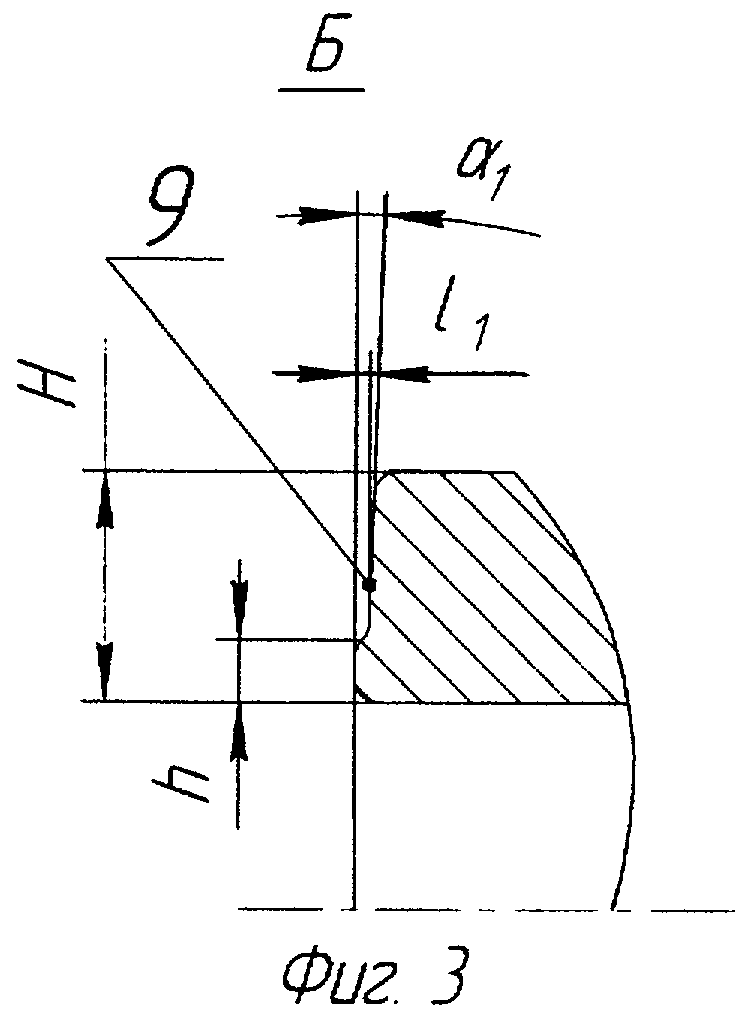

На фиг.1 показан общий вид клапанного уплотнения; на фиг.2 - кольцевой вкладыш из фторопласта; на фиг.3 - продольный разрез уплотняющей поверхности седла.

В корпусе клапана 1 с возможностью перемещения установлен якорь 2, в котором смонтированы соосно шток 3, обойма 4 и кольцевой фторопластовый уплотнительный элемент (уплотнитель) 5. Обойма 4 запрессована в якорь 2 и завальцована. В корпусе седла 6 установлено седло 7. Уплотняющая поверхность 8 (фиг.2) кольцевого уплотнительного элемента 5 в закрытом состоянии клапана лежит на поверхности 9 (фиг.3) седла 7, повторяя его форму. Уплотняющая поверхность 9 седла 7 выполнена в виде усеченного конуса с углом α1 в основании не менее 2°, переходящая на меньшем радиусе в кольцевой выступ высотой l1, равной 0,02…0,03 мм. Кольцевой уплотнительный элемент 5 сформован между двумя коническими поверхностями, пересекающимися под углом α2 не более 15°, длина цилиндрической части l2 должна быть по возможности минимальной и на практике составляет около 0,2 мм. Отношение ширины h кольцевого выступа к ширине всей уплотняющей поверхности Н находится в диапазоне 1/3…1/4. Внутренняя и наружная цилиндрические поверхности седла расположены относительно внутренней цилиндрической поверхности обоймы 4 и наружной поверхности штока 3 с зазором δ, выбранным из соотношения σmax≤259·e-7,55·δ в зависимости от максимальной удельной нагрузки, создаваемой седлом на уплотнителе.

Механизм герметизации клапанного уплотнения заключается в заполнении под воздействием равнодействующего усилия от рабочего давления и пружины микронеровностей уплотняющей поверхности 9 седла 7 более мягким материалом уплотнительного элемента 5. Основная герметизация, особенно при малых давлениях, происходит в зоне выступа h седла 7, а конусная часть седла 7 кроме дополнительной герметизации при высоких давлениях предназначена для предохранения уплотнителя 5 в зоне выступа от перегрузки по напряжению и разрушения.

Для герметизации клапанного уплотнения с фторопластовым уплотнителем достаточно создать удельные нагрузки на клапанном уплотнении не более 0.4 МПа. Эта удельная нагрузка хорошо обеспечивается усилием пружины и герметизирует клапанное уплотнение при отсутствии рабочего давления.

Основную долю удельной нагрузки клапанного уплотнения при эксплуатации создает рабочее давление. Кроме того, в быстродействующих электроклапанах на уплотнитель 5 воздействуют инерционные нагрузки движущейся массы запирающего элемента и гидроудары столба рабочего тела. Удельные нагрузки при этом могут значительно превышать равнодействующее усилие рабочего давления и пружины. При давлении рабочего тела 40,0 МПа на уплотняющей поверхности 9 удельные нагрузки могут достигать более 100,0 МПа, а пределы прочности на сжатие самых прочных фторопластов (фторопласт 40П) не превышают 50 МПа. Поэтому решение проблемы работоспособности клапанных уплотнителей при высоких рабочих давлениях простым увеличением прочности материала уплотнителя малоэффективно. Одним из решений этой проблемы является создание объемно-напряженного состояния в уплотнителе.

Стойкость уплотнителя 5 к воздействию нагрузок можно повысить путем ориентации кристаллической структуры фторопласта в зазоре между конусными поверхностями. В зависимости от степени ориентации при плоскопараллельной деформации фторопласта раскаткой между валками можно повысить прочность в направлении ориентации на порядок (Д.Д.Чегодаев, З.К.Наумова, Ц.С.Дунаевская. Фторопласты. Под ред. Л.В.Черешкевича. Л.: Госхимиздат, 1960, 191 с., стр.79). В предлагаемом способе ориентацию кристаллов фторопласта вдоль образующих конусных поверхностей обеспечивают поперечной деформацией уплотнителя 5 запрессовкой со сдвигом. Степень ориентации и упрочнения определяется степенью деформации фторопласта между конусными поверхностями штока 3 и обоймы 4. Наибольшая степень ориентации и упрочнения фторопластового уплотнителя достигается вблизи линии пересечения конусных поверхностей при угле α2 не более 15°.

Предлагаемый способ изготовления клапанного уплотнения обеспечивает достаточное по объему напряженное состояние уплотнителя и удержание этого состояния силами трения и взаимодействия кристаллов между собой и с ограничивающими уплотнитель поверхностями. Повышается стабильность геометрических характеристик уплотнительного элемента и, следовательно, величина рабочего хода и гидравлического сопротивления клапана.

Но при этом остается проблема исключения течения уплотнителя в радиальном зазоре между границами уплотнителя и седла. Для стабилизации геометрической формы уплотняющей поверхности уплотнителя и обеспечения постоянства гидравлического тракта необходимо исключить течение уплотнителя в незамкнутых зазорах клапанного уплотнения.

Известно, что тонкий слой фторопласта не выдавливается из щелевого зазора при очень высоких давлениях и больших перепадах температуры вследствие трения о поверхность металла и межкристаллитного трения (Д.Д.Чегодаев, З.К.Наумова, Ц.С.Дунаевская. Фторпласты. Под ред. Л.В.Черешкевича. Л.: Госхимиздат, I960, 191 с., стр.53). При этом контактирующие с фторопластом поверхности зазора должны быть параллельными и не очень гладкими. Из опытов, проведенных в НИИМаш, установлена зависимость радиального зазора между границами кольцевой канавки и седла от удельной нагрузки седла на фторопластовый уплотнитель. В диапазоне радиальных зазоров между седлом и границами кольцевой канавки до 0,5 мм максимально допустимая удельная нагрузка на уплотнитель должна удовлетворять эмпирическому соотношению σmax≤259·e-7,55·δ. При удельной нагрузке менее допустимого значения, определенной по приведенной формуле при заданной величине δ, выдавливание фторопластового уплотнителя из незамкнутых зазоров клапанного уплотнения в процессе работы электроклапана не происходит. Соотношение справедливо при зазорах менее 0,5 мм и удельных нагрузках от 6,0 до 120 МПа. После проектирования электроклапана проводится проверочный расчет выбранной конструкции клапанного уплотнения в части соответствия удельной нагрузки на фторопластовый уплотнитель вышеуказанному соотношению. В противном случае корректируют размер незамкнутых зазоров.

Работоспособность клапанного уплотнения в диапазоне температур от минус 50°C до плюс 50°C обеспечивается дополнительной термообработкой уплотнителя в процессе сборки уплотнительного узла, которая исключает нерегламентированную деформацию уплотнителя во всем диапазоне температур рабочего тела при эксплуатации электроклапана и стабилизирует геометрическую форму уплотняющей поверхности уплотнителя в рабочем диапазоне температур.

При сборке уплотнительного узла кольцевой уплотнитель 5 запрессовывают между штоком 3 и обоймой 4, которую дополнительно закрепляют завальцовкой. Запрессовка производится в нагретом состоянии деталей. Температура нагрева должна быть выше максимальной рабочей на 20%. Уплотняющая поверхность 8 уплотнительного элемента 5 образуется дополнительной механической обработкой торцевой поверхности. Затем уплотнительный узел с запрессованным уплотнительным элементом подвергают термообработке при температуре выше максимальной рабочей на 30°C с последующей выдержкой при этой температуре не менее 8 часов и охлаждением при нормальной температуре в течение не менее 8 часов. Выступившая в результате термического расширения за торцевую поверхность обоймы часть уплотнителя 5 механически удаляется.

Дополнительно стабилизация геометрической формы уплотняющей поверхности уплотнителя в диапазоне рабочих давлений от 0 до 40 МПа осуществляется формованием этой поверхности соответствующим седлом электроклапана. Поэтому окончательной операцией изготовления клапанного уплотнения является формование поверхности контакта 8 уплотнителя 5 с седлом 7. Для этого в составе электроклапана седло 7 прижимают к уплотнителю 5 двукратным рабочим усилием и выдерживают не менее одного часа в этих условиях. Напряженное состояние уплотнителя 5 сохраняется за счет трения об ограничивающие поверхности штока 3 и обоймы 4 и сил взаимодействия кристаллов внутри самого уплотнителя.

Предлагаемый способ изготовления клапанного уплотнения обеспечивает достаточное по объему напряженное состояние уплотнителя, удержание этого состояния силами трения и взаимодействия кристаллов между собой и с ограничивающими уплотнитель поверхностями. Повышается стабильность геометрических характеристик уплотнительного элемента и, следовательно, величина рабочего хода и гидравлического сопротивления клапана. Благодаря этому клапанное уплотнение работает при давлениях рабочего тела до 40 МПа и в широком диапазоне температур, обладает высокой герметизирующей способностью, имеет большой ресурс работы по количеству срабатываний.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАННОЕ УПЛОТНЕНИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2227236C2 |

| ЗАПОРНЫЙ ОРГАН | 1995 |

|

RU2130142C1 |

| КЛАПАННОЕ УПЛОТНЕНИЕ | 2006 |

|

RU2344326C2 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2018 |

|

RU2707645C1 |

| УПЛОТНЕНИЕ ШТОКА ГИДРОПНЕВМАТИЧЕСКОГО АМОРТИЗАТОРА АВТОМОБИЛЯ | 1990 |

|

RU2042067C1 |

| РЕДУКЦИОННЫЙ КЛАПАН | 1999 |

|

RU2171412C2 |

| Запорная пара | 1978 |

|

SU815399A1 |

| КЛАПАННОЕ УПЛОТНЕНИЕ | 2022 |

|

RU2789820C1 |

| КЛИНОВАЯ ЗАДВИЖКА | 2013 |

|

RU2529960C1 |

| КЛАПАННЫЙ УЗЕЛ НАСОСА | 2002 |

|

RU2240461C2 |

Изобретение относится к области клапанных кплотнений, преимущественно к электромагнитным клапанам высокого давления. Клапанное уплотнение содержит фторопластовый кольцевой вкладыш. Вкладыш деформируется при заделке между двумя коническими поверхностями штока и обоймы уплотнительного узла, пересекающимися между собой со стороны, удаленной от плоскости седла. Небольшой участок кольцевого вкладыша сформован между штоком и обоймой, в районе поверхности, контактирующей с седлом, имеет снаружи и внутри цилиндрическую форму, поверхности которых и седло образуют радиальные зазоры. Уплотняющая поверхность седла выполнена конической с углом в основании, близким к 0°, и с кольцевым выступом на меньшем диаметре. Технический результат: стабилизация хода клапана и его гидравлических характеристик. 2 н. и 3 з.п. ф-лы, 3 ил.

1. Клапанное уплотнение, содержащее фторопластовый кольцевой вкладыш, деформируемый при заделке между двумя коническими поверхностями штока и обоймы уплотнительного узла, пересекающимися между собой со стороны, удаленной от плоскости седла, небольшой участок кольцевого вкладыша, сформованного между штоком и обоймой, в районе поверхности, контактирующей с седлом, имеет снаружи и внутри цилиндрическую форму, поверхности которых и седло образуют радиальные зазоры, отличающееся тем, что уплотняющая поверхность седла выполнена конической с углом в основании, близким к 0°, и с кольцевым выступом на меньшем диаметре.

2. Клапанное уплотнение по п.1, отличающееся тем, что коническая уплотняющая поверхность седла имеет угол в основании не более 2°, а кольцевой выступ выполнен высотой не более 0,03 мм.

3. Клапанное уплотнение по п.1, отличающееся тем, что ширина кольцевого выступа составляет 1/3…1/4 ширины кольцевой уплотняющей поверхности.

4. Клапанное уплотнение по любому из пп.1-3, отличающееся тем, что максимально допустимый радиальный зазор между седлом и границами уплотнителя до 0,5 мм выбирают из соотношения σmах≤259·е-7,55·δ, где σmax - максимально допустимая удельная нагрузка на уплотнитель, МПа; δ - радиальный зазор между седлом и границами уплотнителя, мм.

5. Способ изготовления клапанного уплотнения, заключающийся в деформации фторопластового уплотнителя коническими поверхностями штока и обоймы с созданием в уплотнителе напряженного состояния и его подторцовке, отличающийся тем, что уплотнитель запрессовывают при температуре, превышающей рабочую не менее чем на 20%, с последующей механической обработкой торца штока и обоймы с уплотнителем и термообработкой уплотнителя при температуре, превышающей рабочую на величину не менее 30°С, в течение не менее 8 ч, охлаждением не менее 8 ч и последующей подторцовке уплотняющей поверхности уплотнителя и формовании ее соответствующим седлом двукратным рабочим усилием в течение не менее часа.

| ЕР 1870620 А1, 26.12.2007 | |||

| КЛАПАННОЕ УПЛОТНЕНИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2227236C2 |

| Способ сборки затвора с полимерным уплотнителем для криогенной арматуры | 1990 |

|

SU1712719A1 |

| Уплотнительный узел для прогреваемого сверхвысоковакуумного затвора | 1981 |

|

SU1006839A1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2000 |

|

RU2162182C1 |

| Уплотнение для дросселирующего вентиля | 1958 |

|

SU122376A1 |

| ТРАНСПОРТНОЕ СРЕДСТВО С ОТРАЖАТЕЛЕМ ЗВУКОВЫХ ВОЛН | 2011 |

|

RU2526116C1 |

Авторы

Даты

2012-09-27—Публикация

2009-10-05—Подача