Область техники

[0001] Настоящее изобретение относится к твердому компоненту титанового катализатора, катализатору полимеризации олефинов, содержащему твердый компонент титанового катализатора, способу полимеризации олефинов, с использованием катализатора полимеризации олефинов, и пропиленовому полимеру.

Предпосылки изобретения

[0002] На сегодняшний день известные катализаторы, которые используются для получения олефинового полимера, такого как гомополимер этилена, гомополимер α-олефина или сополимер этилена/α-олефина, включают катализаторы, содержащие соединение титана, нанесенное на активированный галогенид магния. В дальнейшем «гомополимеризация» и «сополимеризация» могут совместно именоваться «полимеризацией».

[0003] Например, катализаторы, содержащие тетрахлорид титана или трихлорид титана, называемые катализаторами Циглера-Натта, и катализаторы, содержащие металлоорганическое соединение и твердый компонент титанового катализатора, состоящий из магния, титана, галогена и донора электронов, широко известны как такие катализаторы полимеризации олефинов.

[0004] Последние катализаторы проявляют высокую активность в полимеризации α-олефинов, таких как этилен, пропилен и 1-бутен. Полученные α-олефиновые полимеры могут иметь высокую стереорегулярность.

[0005] Сообщается, что были показаны отличная полимеризационная активность и стереоспецифичность демонстрируются, когда среди вышеуказанных катализаторов, в частности, используется катализатор, состоящий из твердого компонента титанового катализатора, несущего донор электронов, выбранный из сложных эфиров карбоновых кислот, обычно представленных сложными эфирами фталевых кислот, алюминий-алкильного соединения в качестве компонента сокатализатора и соединение кремния, содержащее по меньшей мере один Si-OR (где R представляет собой углеводородную группу) используется (например, патентная литература 1). В дополнение к эфирам фталевой кислоты исследуется большое количество доноров электронов, таких как полиэфирные соединения.

[0006] Что касается исследования, включающего сложноэфирное соединение в качестве донора электронов, также раскрыт катализатор, содержащий сложный эфир карбоновой кислоты, имеющий две или более сложноэфирные группы (например, патентная литература 2). Заявитель настоящего изобретения также сообщил, что сложноэфирное соединение, имеющее специфическую циклическую структуру, дает высокоактивным образом полиолефин, имеющий широкое молекулярно-массовое распределение (патентная литература 3).

[0007] Катализатор, содержащий замещенный сложный эфир янтарной кислоты в качестве донора электронов, описан как катализатор, который дает полиолефин, имеющий широкое молекулярно-массовое распределение. Заявитель настоящего изобретения также сообщил о катализаторе, содержащем сложный эфир поликарбоновой кислоты, имеющий специфическую циклическую структуру (патентный документ 4).

СПИСОК ССЫЛОК

Патентная литература

[0008] Патентный документ 1: JP57-63310A

Патентный документ 2: JP2005-517746A

Патентный документ 3: WO2008/010459

Патентный документ 4: WO2006/077945

Сущность изобретения

Техническая задача

[0009] Известно, что полипропилен (полимер пропилена), представляющий собой полимер олефина, содержащего 3 или более атомов углерода, обладает способностью проявлять термостойкость и жесткость, сравнимые с конструкционными пластиками общего назначения, при этом имея углеводородную структуру. Полиолефин, который представляет собой углеводородную структуру, представляет собой материал, влекущий за собой относительно низкую нагрузку на окружающую среду за счет незначительного образования токсичного газа во время сжигания или термической рециркуляции (метод рециркуляции для рекуперации тепловой энергии сгорания, например, в виде электроэнергии).

[0010] Также известно, что термостойкость пропиленового полимера сильно зависит от его стереорегулярности и что на жесткость влияет не только стереорегулярность, но также и молекулярно-массовое распределение. Хотя были разработаны методы, которые в значительной степени контролируют стереорегулярность, ожидается, что с недавним развитием технологии формования полимеры, обладающие более высокой стереорегулярностью, могут проявлять неожиданные физические свойства. Одновременное наличие более широкого молекулярно-массового распределения может дополнительно улучшить баланс физических свойств. С другой стороны, с точки зрения охраны окружающей среды и экономии требуется разработка катализаторов, проявляющих более высокую активность.

[0011] Соответственно, целью настоящего изобретения является создание твердого компонента титанового катализатора, катализатора полимеризации олефинов и способа полимеризации олефинов, которые позволяют получать олефиновый полимер, обладающий более высокой стереорегулярностью и лучшим молекулярно-массовым распределением, чем обычные полимеры, которые могут быть получены очень активным образом. Другой целью настоящего изобретения является создание полимера пропилена, физические свойства которого отличаются от свойств обычных полимеров пропилена.

РЕШЕНИЕ ЗАДАЧИ

[0012] В результате тщательных исследований авторы настоящего изобретения обнаружили, что твердый компонент титанового катализатора, содержащий поливалентное сложноэфирное соединение, имеющее специфическую алициклическую структуру, позволяет получать полимер с широким молекулярно-массовым распределением и чрезвычайно высокой стереорегулярностью высокоактивным способом при завершении настоящего изобретения. Настоящее изобретение относится, например, к следующим [1]-[13].

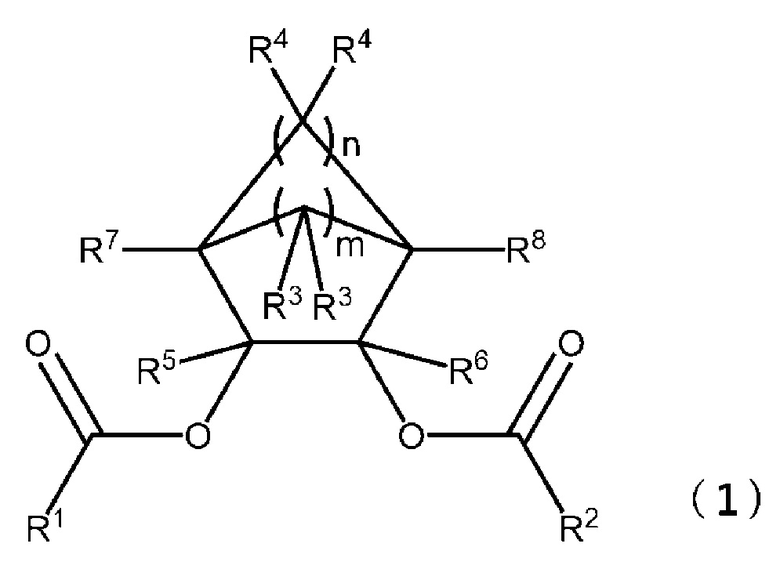

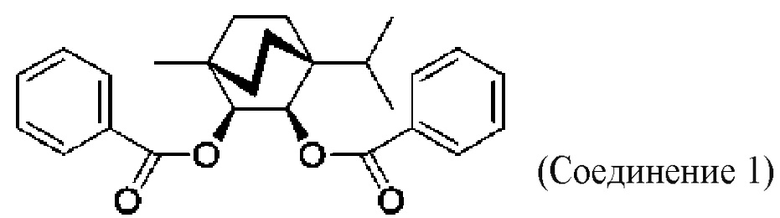

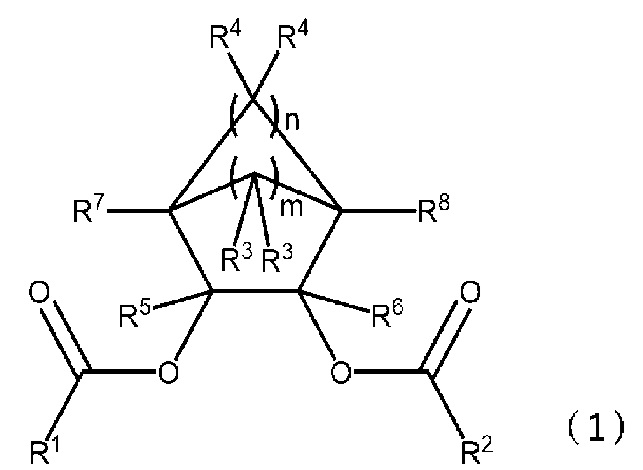

[0013] [1] Твердый компонент (I) титанового катализатора, содержащий титан, магний, галоген и циклическое соединение (а), содержащее многоэфирную группу, представленное следующей формулой (1):

[0014] [Формула 1]

где каждый из m и n независимо представляет собой целое число от 1 до 5, при этом выполняется соотношение m+n ≥ 4;

каждый из R1 и R2 независимо представляет собой замещенную или незамещенную углеводородную группу, содержащую от 1 до 20 атомов углерода; каждое из множества R3, множеств R4 и R5-R8, независимо, представляют собой группу, выбранную из атома водорода, замещенной или незамещенной углеводородной группы, содержащей от 1 до 20 атомов углерода, или атома галогена; атом водорода, атом углерода или оба из R1-R8 по выбору заменены, по меньшей мере, одним атомом, выбранным из группы, состоящей из атома азота, атома кислорода, атома фосфора, атома галогена и атома кремния; два или более выбранных из R5-R8 по выбору связаны друг с другом с образованием моноциклического или полициклического кольца, и соседние заместители по выбору напрямую связаны с образованием кратной связи; R3 по выбору связано с одним или несколькими, выбранными из R4-R8, с образованием моноциклического или полициклического кольца, а соседние заместители по выбору напрямую связаны с образованием кратной связи; группы R3, связанные с одним и тем же углеродом, по выбору связаны друг с другом с образованием моноциклического или полициклического кольца; в то время как группы R3, связанные с разными атомами углерода, находятся во взаимно независимых отношениях, группы R3, связанные с соседними атомами углерода, по выбору напрямую связаны друг с другом с образованием множественной связи; R4 по выбору связано с одним или более, выбранными из R3 и R5-R8, с образованием моноциклического или полициклического кольца, а соседние заместители по выбору напрямую связаны с образованием кратной связи; группы R4, связанные с одним и тем же углеродом, по выбору связаны друг с другом с образованием моноциклического или полициклического кольца; и в то время как группы R4, связанные с разными атомами углерода, находятся во взаимонезависимых отношениях, группы R4, связанные с соседними атомами углерода, по выбору напрямую связаны друг с другом с образованием множественной связи.

1. [0015] [2] Твердый компонент (I) титанового катализатора

в соответствии с [1], в котором m равно 2 или более, и n равно 2 или более.

[3] Твердый компонент (I) титанового катализатора в соответствии с [1], в котором R3-R8 являются независимыми заместителями.

[0016] [4] Твердый компонент (I) титанового катализатора в соответствии с [1], в котором каждый из R1 и R2 независимо представляет собой замещенную или незамещенную алкильную группу, замещенную или незамещенную алкенильную группу, замещенную или незамещенную циклоалкильную группу, замещенную или незамещенную арильную группу или замещенную или незамещенную гетероарильную группу.

[0017] [5] Твердый компонент (I) титанового катализатора в соответствии с [1], в котором каждый из R3-R8 независимо представляет собой группу, выбранную из атома водорода, замещенной или незамещенной алкильной группы, замещенной или незамещенной алкенильной группы, замещенной или незамещенной циклоалкильной группы, замещенной или незамещенной циклоалкенильной группы, замещенной или незамещенной алкоксигруппы, замещенной или незамещенной алкенилоксигруппы, замещенной или незамещенной циклоалкилоксигруппы, замещенной или незамещенной циклоалкенилоксигруппы, замещенной или незамещенной арильной группы, замещенной или незамещенной арилоксигруппаы, замещеннаяой или незамещенной гетероарильной группы или замещенной или незамещенной гетероарилоксигруппы.

[0018] [6] Катализатор полимеризации олефинов, включающий твердый компонент (I) титанового катализатора в соответствии с [1] и компонент (II) катализатора из металлоорганического соединения, содержащий элемент металла, выбранный из группы 1, группы 2 и группы 13 периодической таблицы.

[0019] [7] Катализатор полимеризации олефинов в соответствии с [6], дополнительно содержащий донор (III) электронов.

[8] Способ полимеризации олефинов, включающий полимеризацию олефина в присутствии катализатора полимеризации олефинов в соответствии с [6] или [7].

[0020] [9] Полимер пропилена, удовлетворяющий следующим требованиям (αH) - (ΔH):

(αH) СТР ≥ 10 г/10 мин

(βH) ΔH ≥ 80 Дж/г

(γH) ΔH (высокий) ≥ 10%

(ΔH) [ΔH (средний)/ΔH (низкий)] > [ΔH (высокий)/ΔH (средний)]

где определения символов в требованиях (αH) - (ΔH) следующие:

СТР: Скорость течения расплава (г/10 мин) определена при 230°С при нагрузке 2,16 кг в соответствии со стандартом ASTM 1238;

ΔН: Количество теплоты плавления (Дж/г), измеренное методом ДСК;

ΔH (высокий): Доля % количества теплоты плавления в области выше 165°C в ΔH;

ΔH (средний): Доля % количества теплоты плавления в области 160°C или выше и 165°C или ниже в ΔH; и

ΔH (низкий): Доля % количества теплоты плавления в области ниже 160°C в ΔH;

при условии, что сумма ΔH (высокий), ΔH (средний) и ΔH (низкий) составляет 100%.

[0021] [10] Полимер пропилена в соответствии с [9], дополнительно удовлетворяющий следующему требованию (εH):

(εH) ΔH (низкий) < 61%

[0022] [11] Полимер пропилена, удовлетворяющий следующим требованиям (αL) - (ΔL):

(αL) СТР < 10 г/10 мин

(βL) ΔH ≥ 80 Дж/г

(γL) ΔH (высокий) ≥ 18,5 %, ΔH (средний) ≥ 28 % и [ΔH (высокий) + ΔH (средний)] ≤ 80 %

(ΔL) Tmf ≥ 170,0°C

где определения символов в требованиях (αL) - (ΔL) следующие:

СТР: Скорость течения расплава (г/10 мин) определена при 230°С при нагрузке 2,16 кг в соответствии со стандартом ASTM 1238;

ΔН: Количество теплоты плавления (Дж/г), измеренное методом ДСК;

ΔH (высокий): Доля % количества теплоты плавления в области выше 165°C в ΔH;

ΔH (средний): Доля % количества теплоты плавления в области 160°C или выше и 165°C или ниже в ΔH; и

ΔH (низкий): Доля % количества теплоты плавления в области ниже 160°C в ΔH;

при условии, что сумма ΔH (высокий), ΔH (средний) и ΔH (низкий) составляет 100 %; и

Tmf: Конечную температуру плавления °С определяют следующим методом с помощью дифференциального сканирующего калориметра (ДСК) в приборе DSC220C производства Seiko Instruments Inc.:

3 - 10 мг образца запаивают в алюминиевую чашу, нагревают от комнатной температуры до 240°С со скоростью 80°С/мин,

выдерживают при 240°С в течение 1 мин,

охлаждают до 0°С со скоростью 80°С/мин,

выдерживают при 0°С в течение 1 мин,

нагревают до 150°С со скоростью 80°С/мин,

выдерживают при 150°С в течение 5 мин и

нагревают до 180°C со скоростью 1,35°C/мин, чтобы получить диаграмму, и значение температуры пересечения между базовой линией и касательной к точке перегиба на высокотемпературной стороне пика, появляющегося на диаграмме, считают конечной точкой плавления.

[0023] [12] Полимер пропилена в соответствии с [11], дополнительно удовлетворяющий следующему требованию (εL):

(εL) Tmf - ΔH (высокая) ≥ 149,0

[0024] [13] Полимер пропилена, удовлетворяющий следующим требованиям (αS) - (εS):

(αS) Содержание растворимого в декане компонента ≥ 5%

(βS) ΔH ≥ 80 Дж/г

(γS) Tmf ≥ 169°C

(ΔS) ΔH (низкий) ≥ 61% и 20% ≥ ΔH (высокий) ≥ 5%

(εS) Содержание структурного звена, полученного из олефина, отличного от пропилена, в нерастворимой в декане части ≤ 5 мол.%

где определения символов в требованиях (αS) - (εS) следующие:

ΔН: Количество теплоты плавления (Дж/г), измеренное методом ДСК;

ΔH (высокий): Доля % количества теплоты плавления в области выше 165°C в ΔH;

ΔH (средний): Доля % количества теплоты плавления в области 160°C или выше и 165°C или ниже в ΔH; и

ΔH (низкий): Доля % количества теплоты плавления в области ниже 160°C в ΔH;

при условии, что сумма ΔH (высокий), ΔH (средний) и ΔH (низкий) составляет 100 %; и

Tmf: Конечную температуру плавления °С определяют следующим методом с помощью дифференциального сканирующего калориметра (ДСК) в приборе DSC220C производства Seiko Instruments Inc.:

3 - 10 мг образца запаивают в алюминиевую чашку,

нагревают от комнатной температуры до 240°С со скоростью 80°С/мин,

выдерживают при 240°С в течение 1 мин,

охлаждают до 0°С со скоростью 80°С/мин,

выдерживают при 0°С в течение 1 мин,

нагревают до 150°С со скоростью 80°С/мин,

выдерживают при 150°С в течение 5 мин и

нагревают до 180°C со скоростью 1,35°C/мин, чтобы получить диаграмму, и значение температуры пересечения между базовой линией и касательной к точке перегиба на высокотемпературной стороне пика, появляющегося на диаграмме, считают конечной точкой плавления.

ПРЕИМУЩЕСТВЕННЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0025] В соответствии с настоящим изобретением олефиновый полимер, обладающий чрезвычайно высокой стереорегулярностью, проявляющий свойства высокой температуры плавления и зависимости от молекулярной массы от теплоты плавления и имеющий широкое молекулярно-массовое распределение, может быть получен высокоактивным способом. Для таких применений, как пленка, также можно получить полимер, который, как ожидается, будет иметь превосходную прозрачность.

[0026] Можно ожидать, что использование твердого компонента титанового катализатора, катализатора полимеризации олефинов и способа полимеризации олефинов по настоящему изобретению позволяет получить олефиновый полимер, обладающий, например, не только формуемостью и жесткостью, но также и более высокой термостойкостью.

Краткое описание чертежа

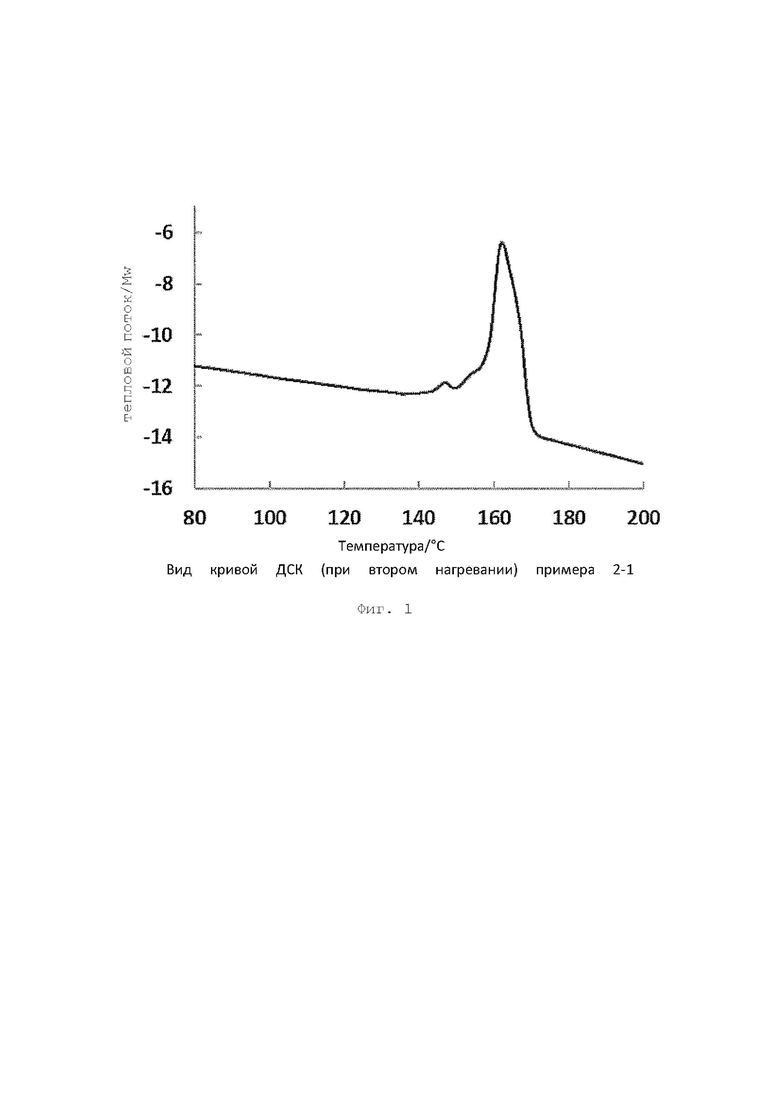

[0027] [Фиг.1] Фиг.1 представляет собой график измерения ДСК (во время второго нагревания) полимера Примера 2-1.

Описание вариантов осуществления[0028] Далее будут подробно описаны твердый компонент (I)

титанового катализатора, катализатор полимеризации олефинов, способ получения олефинового полимера и пропиленовый полимер согласно настоящему изобретению.

[0029] [Твердый компонент (I) титанового катализатора]

Твердый компонент (I) титанового катализатора согласно настоящему изобретению содержит титан, магний, галоген и соединение поливалентного сложного эфира, имеющее специфическую циклическую структуру (далее также называемое «циклическое соединение (а), содержащее многоэфирную группу»).

[0030] <Циклическое соединение (а), содержащее многоэфирную группу>

Циклическое соединение (а), содержащее многоэфирную группу, представлено следующей формулой (1):

[0031] [Формула 2]

где каждый из m и n независимо представляет собой целое число от 1 до 5, при этом выполняется соотношение m+n ≥ 4;

каждый из R1 и R2 независимо представляет собой замещенную или незамещенную углеводородную группу, содержащую от 1 до 20 атомов углерода; множество R3, множество R4 и R5-R8, каждый независимо, представляют собой атом водорода, замещенную или незамещенную углеводородную группу, содержащую от 1 до 20 атомов углерода, или атом галогена; атом водорода, атом углерода или оба из R1-R8 по выбору заменены, по меньшей мере, одним атомом, выбранным из группы, состоящей из атома азота, атома кислорода, атома фосфора, атома галогена и атома кремния; два или более выбранных из R5-R8 по выбору связаны друг с другом с образованием моноциклического или полициклического кольца, и соседние заместители по выбору напрямую связаны с образованием кратной связи; R3 по выбору связан с одним или несколькими, выбранными из R4-R8, с образованием моноциклического или полициклического кольца, а соседние заместители по выбору напрямую связаны с образованием кратной связи; группы R3, связанные с одним и тем же углеродом, по выбору связаны друг с другом с образованием моноциклического или полициклического кольца; в то время как соседние группы R3 находятся во взаимно независимых отношениях, группы R3 по выбору напрямую связаны друг с другом с образованием множественной связи; R4 по выбору связано с одним или более, выбранными из R3 и R5-R8, с образованием моноциклического или полициклического кольца, и соседние заместители по выбору напрямую связаны с образованием кратной связи; группы R4, связанные с одним и тем же углеродом, по выбору связаны друг с другом с образованием моноциклического или полициклического кольца; и хотя соседние группы R4 находятся во взаимно независимых отношениях, группы R4 по выбору напрямую связаны друг с другом с образованием множественной связи.

[0032] Каждый m и n выбирают из целого числа от 1 до 5, при этом выполняется соотношение m+n ≥ 4.

m и n представляют собой числовые значения, относящиеся к размеру и балансу циклической структуры. Предпочтительный нижний предел m и n равен 2. Кроме того, m и n оба равны 2 или более в предпочтительном варианте осуществления.

[0033] Верхний предел m и n равен 5, а предпочтительный верхний предел равен 4. Числовые значения m и n могут быть одинаковыми или разными.

[0034] R1 и R2, каждый независимо, представляют собой замещенную или незамещенную углеводородную группу, содержащую от 1 до 20 атомов углерода. R1 и R2, предпочтительно, представляют собой замещенный или незамещенный углеводород, имеющий арильную группу и от 6 до 20 атомов углерода, и может представлять собой структуру, содержащую гетероатом, которая будет описана ниже. Примеры арильной группы, содержащей гетероатом, включают группу с основным скелетом, имеющую структуру, в которой сама арильная структура содержит гетероатом, такой как кольцо пиррола или кольцо пирана, и группу, в которой заместитель, такой как содержащий гетероатом углеводород группа, например алкоксигруппа, связана с бензольным кольцом.

[0035] Типичным примером структуры, содержащей гетероатом, является структура, содержащая заместитель, содержащий гетероатом, предпочтительным примером такого заместителя является содержащая гетероатом арильная группа, и особенно предпочтительным примером является кислородсодержащая арильная группа.

[0036] Каждый из R3-R8 и R независимо представляют собой группу, выбранную из атома водорода, замещенной или незамещенной углеводородной группы, содержащей от 1 до 20 атомов углерода, или атома галогена.

[0037] Атом водорода, атом углерода или оба в R1-R8 могут быть частично замещены, по меньшей мере, одним атомом, выбранным из группы, состоящей из атома азота, атома кислорода, атома фосфора, атома галогена и атома кремния. То есть варианты осуществления R1-R8 включают углеводородные группы, содержащие азот, кислород, фосфор, галоген и кремний. Элементы могут быть заменены в одном или нескольких положениях.

[0038] В настоящем изобретении термин «атом», как, например, атом галогена или атом водорода в описании заместителя, может, само собой разумеется, относиться к аспектам со связью, такой как «Н-» или «Cl-» при выражении в структурной формуле.

[0039] R1 и R2 могут быть связаны друг с другом с образованием кольцевой структуры. Кроме того, заместитель, выбранный из группы, состоящей из R1 и R2, и заместитель, выбранный из группы, состоящей из R3-R8, могут быть связаны друг с другом с образованием кольцевой структуры.

[0040] Что касается R3-R8, соседние заместители могут быть непосредственно связаны с образованием двойной связи углерод-углерод или тройной связи.

[0041] R3 может быть связано с одним или несколькими, выбранными из R4-R8, с образованием моноциклического или полициклического кольца. Группы R3, связанные с одним и тем же углеродом, могут быть связаны друг с другом с образованием моноциклического или полициклического кольца.

В то время как группы R3, связанные с разными атомами углерода, находятся во взаимно независимых отношениях, группы R3, связанные с соседними атомами углерода, могут быть непосредственно связаны друг с другом, образуя кратную связь. Здесь нахождение в независимой взаимосвязи означает, что множество групп R3 можно четко отличить друг от друга с точки зрения структурной формулы, и, в частности, например, относится к структуре, в которой множество групп R3 связаны с разными атомы углерода не связаны друг с другом с образованием кольцевой структуры, состоящей из трех или более членов кольца.

[0042] R4 может быть связано с одним или несколькими, выбранными из R3 и R5-R8, с образованием моноциклического или полициклического кольца, и соседние заместители могут быть непосредственно связаны с образованием множественной связи. Группы R4, связанные с одним и тем же углеродом, могут быть связаны друг с другом с образованием моноциклического или полициклического кольца.

[0043] В то время как группы R4, связанные с разными атомами углерода, находятся во взаимно независимых отношениях, группы R4, связанные с соседними атомами углерода, могут быть непосредственно связаны друг с другом, образуя кратную связь. Фраза «нахождение в независимых отношениях» описана для R3.

[0044] По меньшей мере, один из заместителей R3-R8 предпочтительно может быть заместителем, отличным от водорода, с точки зрения баланса между активностью, стереорегулярностью и другими свойствами. Кроме того, один или несколько атомов углерода, образующих циклическую структуру, могут предпочтительно представлять собой четвертичный углерод.

[0045] Как будет описано ниже, основная циклическая структура, представленная формулой (1), считается сильно влияющей на характеристики катализатора, и, таким образом, R5-R8 предпочтительно могут быть независимыми друг от друга с точки зрения производственных затрат и простоты обращения. R5-R8 также предпочтительно не зависят от R3 и R4. С другой стороны, варианты осуществления R5-R8 могут быть связаны друг с другом с образованием циклической структуры, как описано выше. Фрагмент, образующий кольцо, может иметь как моноциклическую, так и полициклическую структуру. Фрагмент, образующий кольцо, может представлять собой структуру, имеющую двойную структуру и дополнительную циклическую структуру. Циклическая структура, образованная заместителями, связанными друг с другом, предпочтительно может представлять собой структуру, содержащую двойную связь. Двойная связь более предпочтительно представляет собой углерод-углеродную двойную связь. Двойная углерод-углеродная связь включает ароматическую структуру. Такая кольцевая структура аналогична структуре, содержащей R3 и R4, связанные с углеродом, которая будет описана ниже.

[0046] Углеводородная группа представляет собой одновалентную углеводородную группу, содержащую от 1 до 20 атомов углерода, предпочтительно от 1 до 10 атомов углерода, более предпочтительно от 2 до 8 атомов углерода, еще более предпочтительно от 3 до 8 атомов углерода, еще более предпочтительно от 4 до 8 атомов углерода и особенно предпочтительно от 4 до 6 атомов углерода. Примеры углеводородной группы включают алифатические углеводородные группы, алициклические углеводородные группы и ароматические углеводородные группы, такие как метильная группа, этильная группа, н-пропильная группа, изопропиловая группа, н-бутильная группа, изобутильная группа, гексильная группа, гептильная группа, октильная группа, 2-этилгексильная группа, децильная группа, додецильная группа, тетрадецильная группа, гексадецильная группа, октадецильная группа, эйкозильная группа, циклогексильная группа, замещенный или незамещенный арил группа, такая как фенильная группа, и замещенная или незамещенная циклоалкенильная группа. Алициклические углеводородные группы и ароматические углеводородные группы могут содержать заместитель. Среди таких заместителей предпочтительными являются, например, н-бутильная группа, изобутильная группа, гексильная группа, октильная группа и фенильная группа, и более предпочтительными являются н-бутильная группа, изобутильная группа и фенильная группа. группа.

[0047] R1-R8 могут быть углеводородными группами, содержащими азот, кислород, фосфор, галоген и кремний. Такие заместители могут быть выбраны из известных структур. Более конкретно, предпочтительные примеры включают группу, содержащую карбонильную структуру, такую как группа сложного эфира карбоновой кислоты, альдегидная группа, ацетильная группа или оксикарбонилалкильная группа, алкоксигруппа, замещенная или незамещенная алкоксигруппа, замещенная или незамещенная алкенилоксигруппа, замещенная или незамещенная циклоалкилоксигруппа, замещенная или незамещенная циклоалкенилоксигруппа, замещенная или незамещенная арилоксигруппа, замещенная или незамещенная гетероарильная группа, замещенная или незамещенная гетероарилоксигруппа и силоксигруппа. Гетероатом предпочтительно представляет собой азот и кислород и более предпочтительно кислород.

[0048] Заместитель, содержащий гетероатом, предпочтительно представляет собой арильную группу, содержащую кислородсодержащий заместитель, и предпочтительным примером является, в частности, структура, в которой кислородсодержащий заместитель, такой как алкоксигруппа, арилоксигруппа, алкоксиалкильная группа, арилоксиалкильная группа группу, и заместитель, в котором кислород указанного выше заместителя заменен карбонильной группой или карбоксильная группа связана с ароматическим скелетом. Среди таких заместителей предпочтительным является заместитель, в котором алкоксигруппа или арилоксигруппа связана с ароматическим скелетом, и более предпочтительным является заместитель, в котором алкоксигруппа связана с ароматическим скелетом. Число атомов углерода в кислородсодержащем заместителе, предпочтительно, составляет от 1 до 10, более предпочтительно, от 1 до 8 и, еще более предпочтительно, от 1 до 6. Более конкретно, предпочтительные примеры помимо метоксифенильной группы включают этоксифенильную группу, пропилоксифенильную группу, изопропилоксифенильную группу, бутоксифенильную группу и феноксифенильную группу. Арильная группа, содержащая такой кислородсодержащий заместитель, может быть, особенно предпочтительно, использована для R1 и R2.

[0049] Предпочтительно, по меньшей мере, один из R1-R8 является заместителем вышеуказанных предпочтительных вариантов осуществления, и, более предпочтительно, все являются заместителями вышеуказанных предпочтительных вариантов осуществления.

[0050] Среди таких заместителей каждый из R3-R8 предпочтительно независимо представляет собой атом водорода, углеводородную группу, такую как замещенная или незамещенная алкильная группа, замещенная или незамещенная алкенильная группа, замещенная или незамещенная циклоалкильная группа, замещенная или незамещенная циклоалкенильная группа, замещенная или незамещенная алкоксигруппа, замещенная или незамещенная алкенилоксигруппа, или замещенная или незамещенная арильная группа; или углеводородную группу, содержащую гетероатом, такую как замещенная или незамещенная циклоалкилоксигруппа, замещенная или незамещенная циклоалкенилоксигруппа, замещенная или незамещенная арилоксигруппа, замещенная или незамещенная гетероарильная группа или замещенная или незамещенная гетероарилоксигруппа. Среди них более предпочтительна углеводородная группа и особенно предпочтительна замещенная или незамещенная алкильная группа.

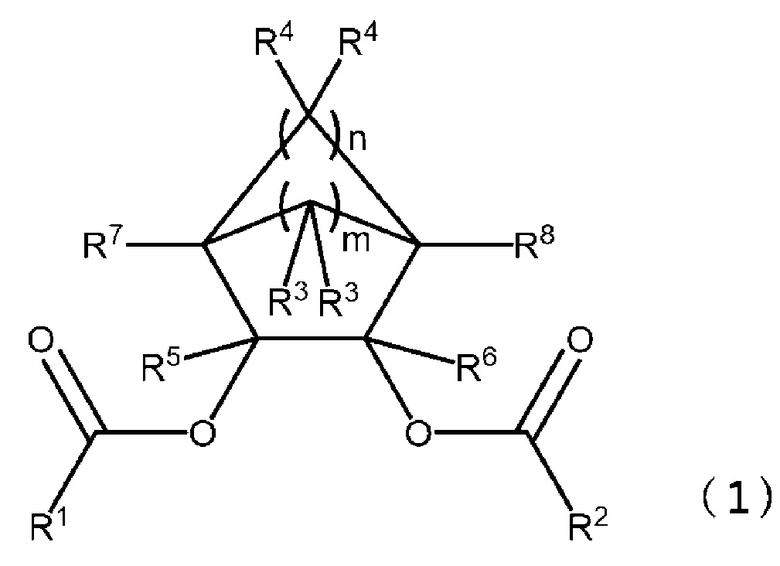

[0051] Структура углеродной цепи, включая структуру C-R3 и структуру C-R4 формулы (1), может представлять собой структуру, состоящую из любой из одинарной связи, двойной связи и тройной связи, и, предпочтительно, состоит в основном из одинарной связи. Гетероатом может присутствовать между структурами углеродной цепи. Примеры таких цепных структур включают (двухвалентные) структурные формулы, как показано ниже:

[0052]

[Формула 3]

[0053] По меньшей мере, один из R3-R8 или, в частности, R4-R8 предпочтительно представляет собой заместитель, отличный от водорода. Более того, два или более заместителей, предпочтительно, могут быть заместителями, отличными от водорода. В таком случае одновременно могут присутствовать два или более видов заместителей, или все заместители могут быть одного вида. Такие заместители могут быть выбраны из заместителей, представленных в качестве примера R1-R8. Заместитель, отличный от водорода, предпочтительно, представляет собой углеводородную группу или кислородсодержащую углеводородную группу и, особенно предпочтительно, углеводородную группу. Более конкретно, заместитель, отличный от водорода, представляет собой заместитель, выбранный из замещенной или незамещенной алкильной группы и циклоалкильной группы, и, в частности, представляет собой незамещенную алкильную группу.

[0054] Среди R3-R8, по меньшей мере, один из R7 и R8 является особенно предпочтительным заместителем, отличным от водорода.

Твердый компонент титанового катализатора, содержащий соединение, имеющее вышеуказанную структуру, имеет тенденцию иметь превосходный баланс между, например, активностью, стереоспецифичностью, контролируемостью молекулярной массы и контролем реакции.

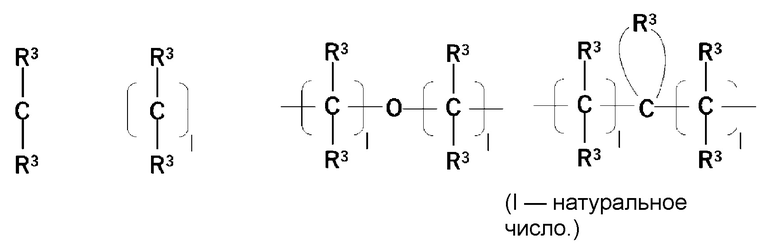

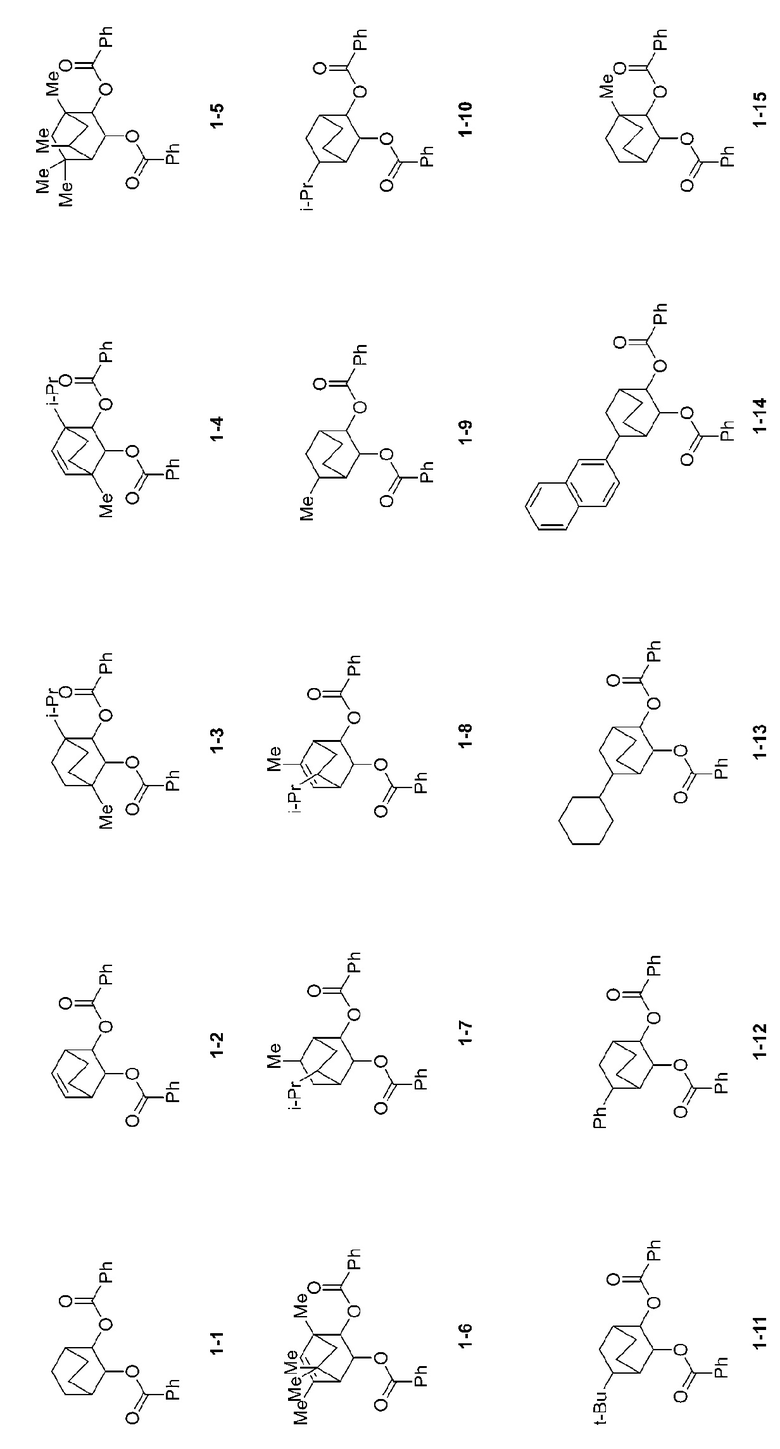

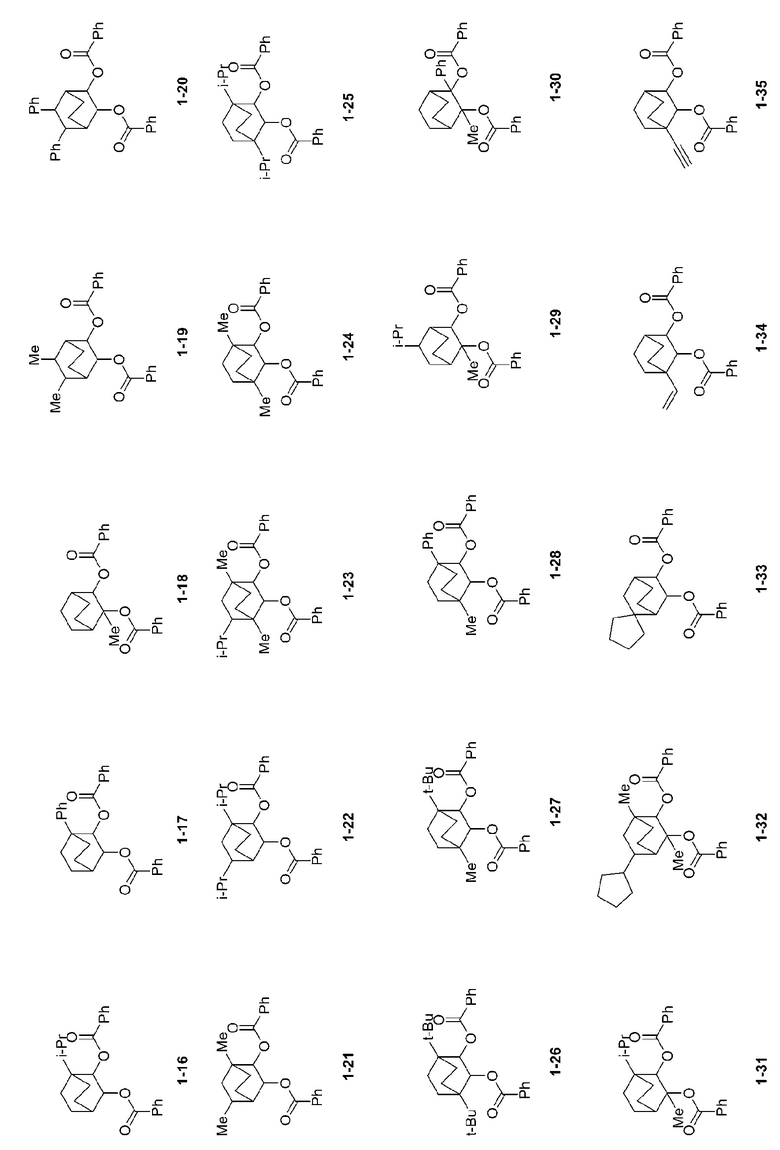

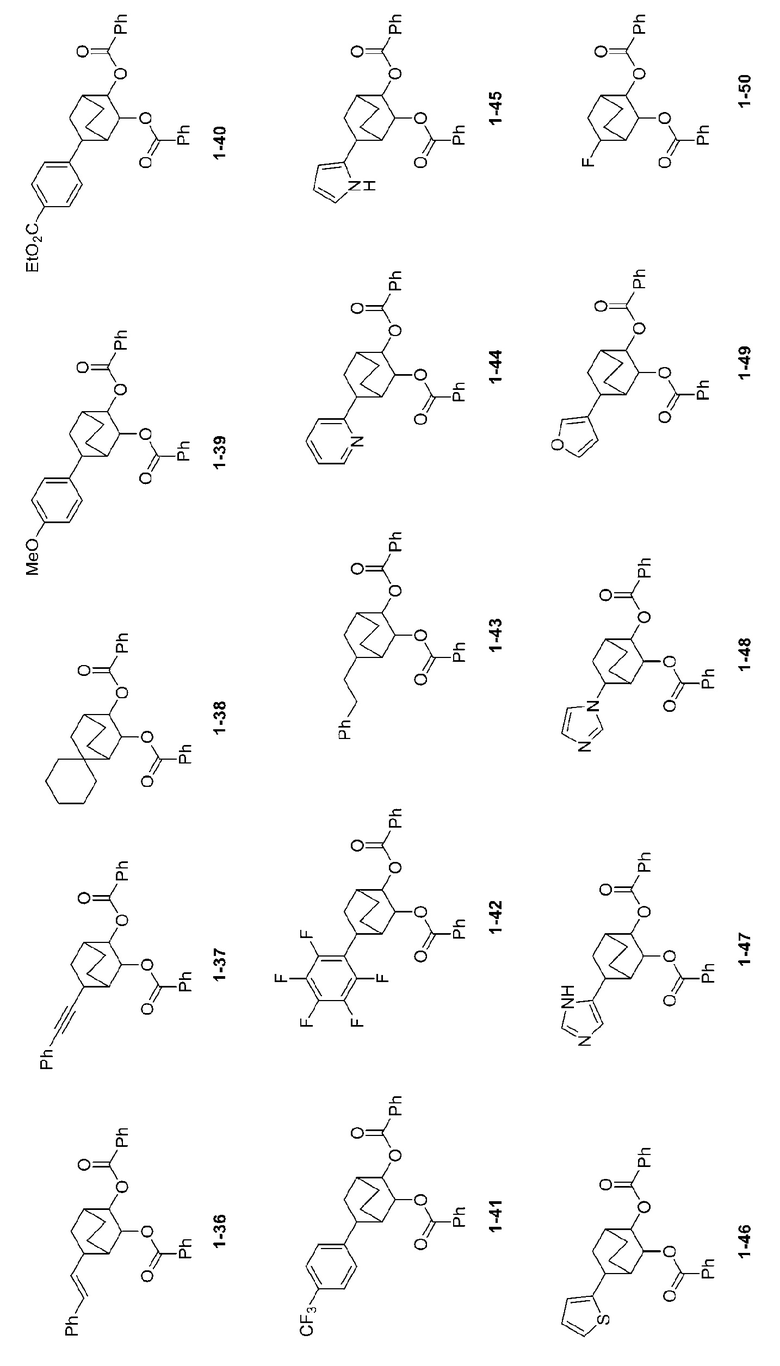

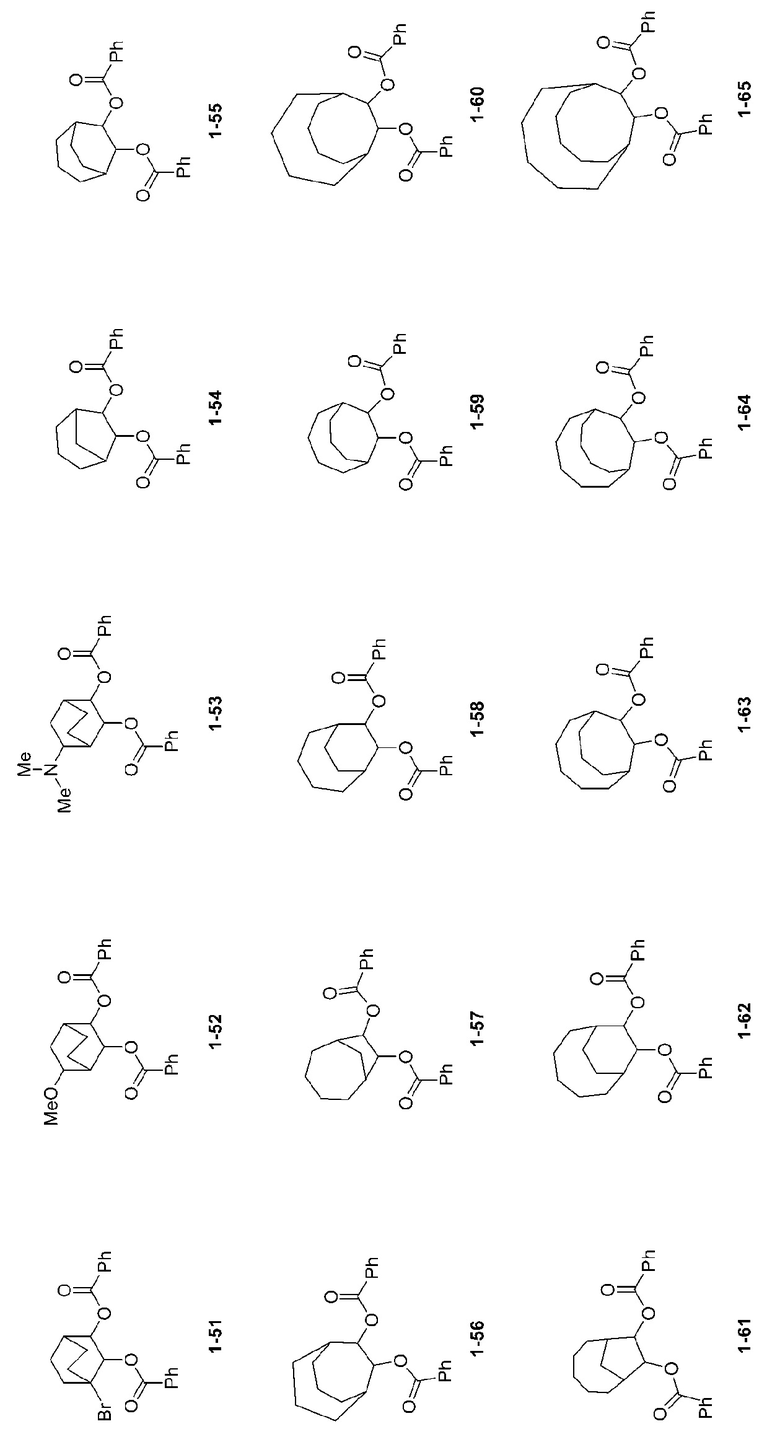

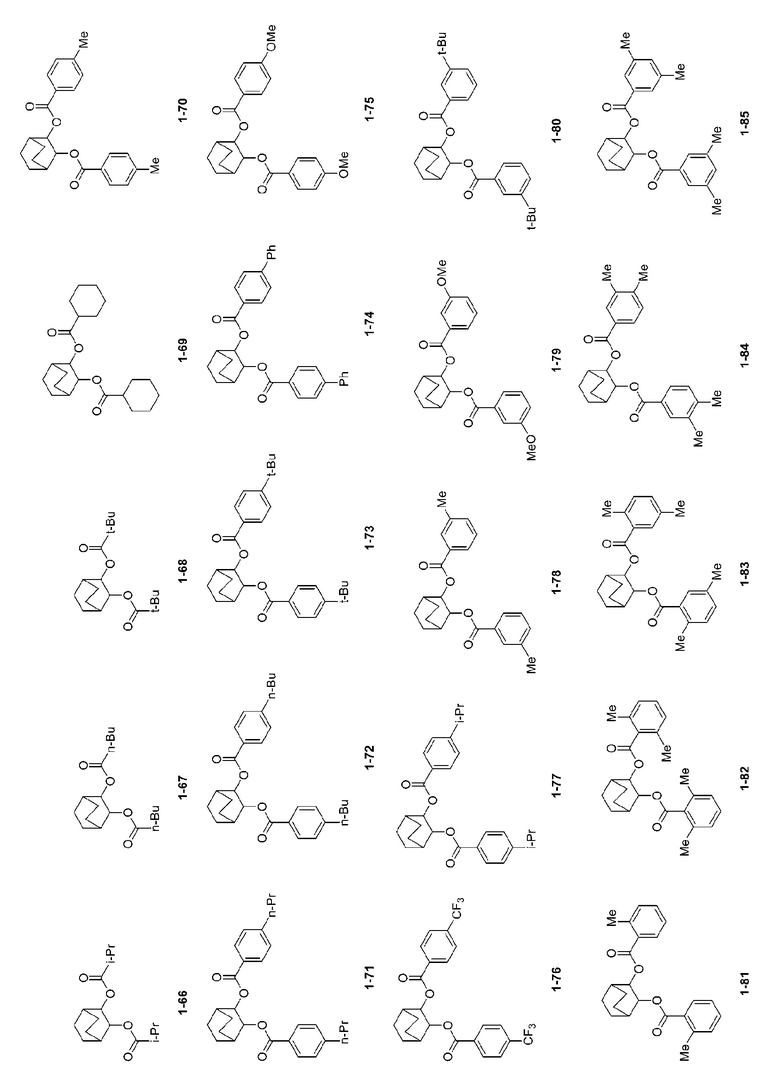

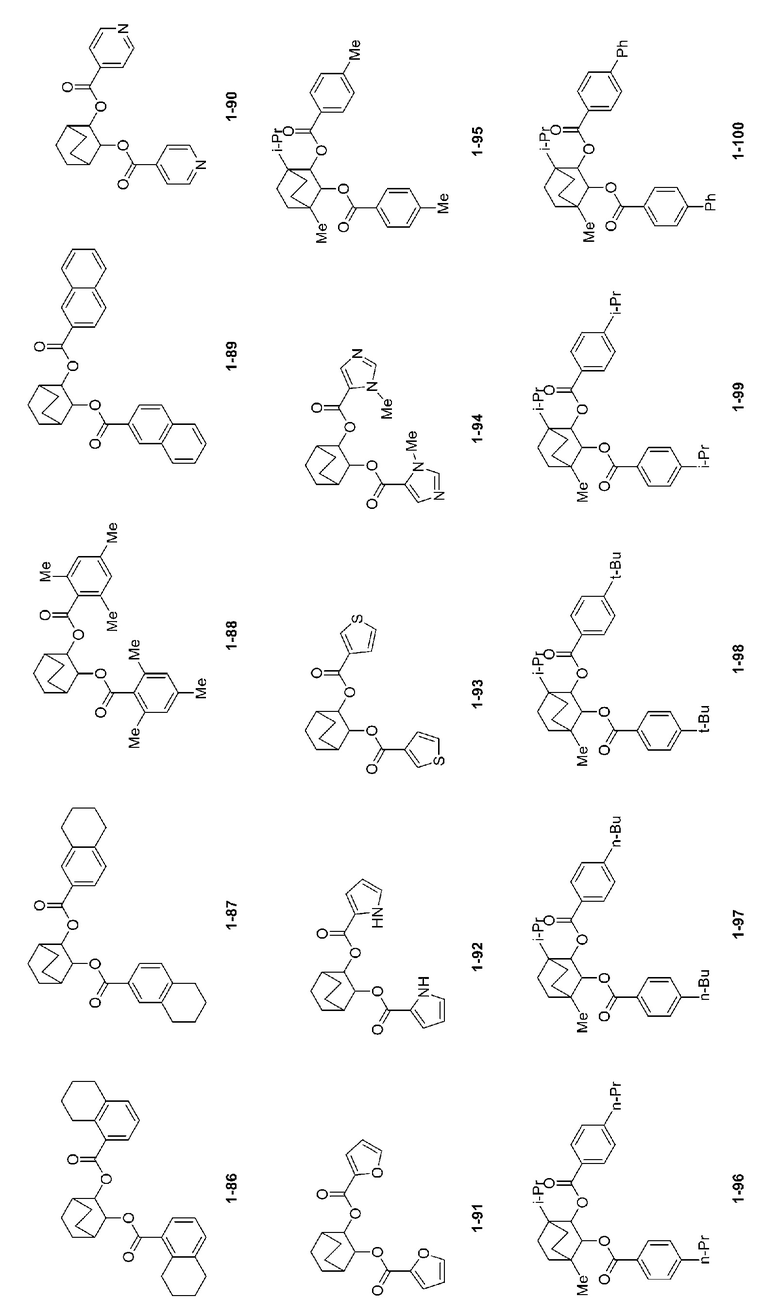

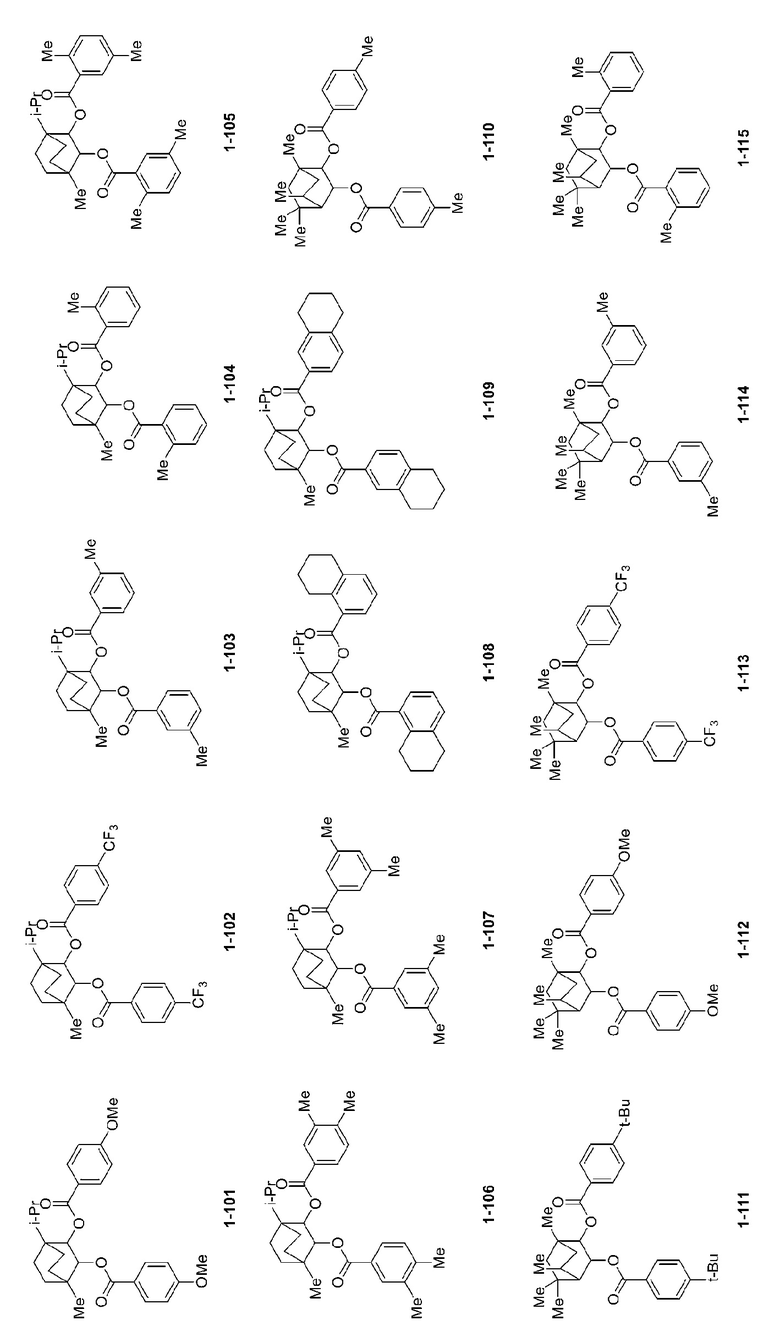

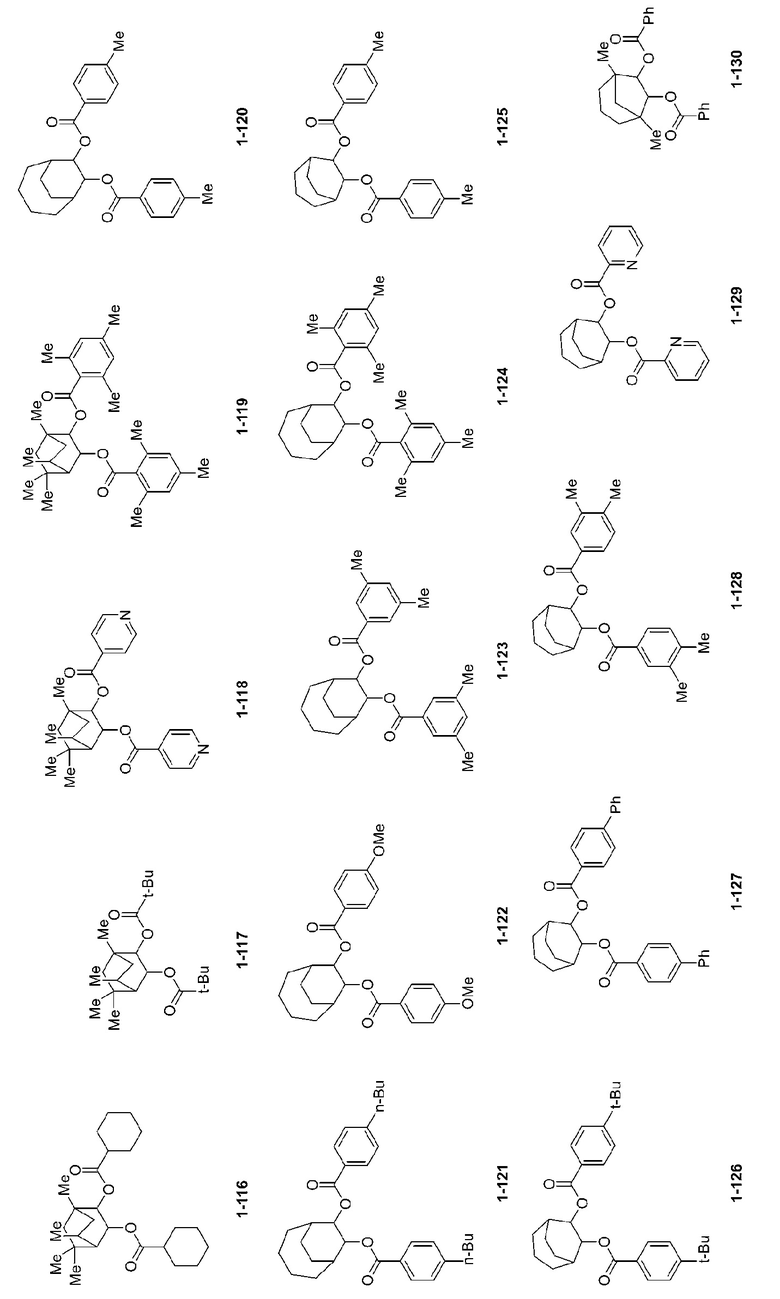

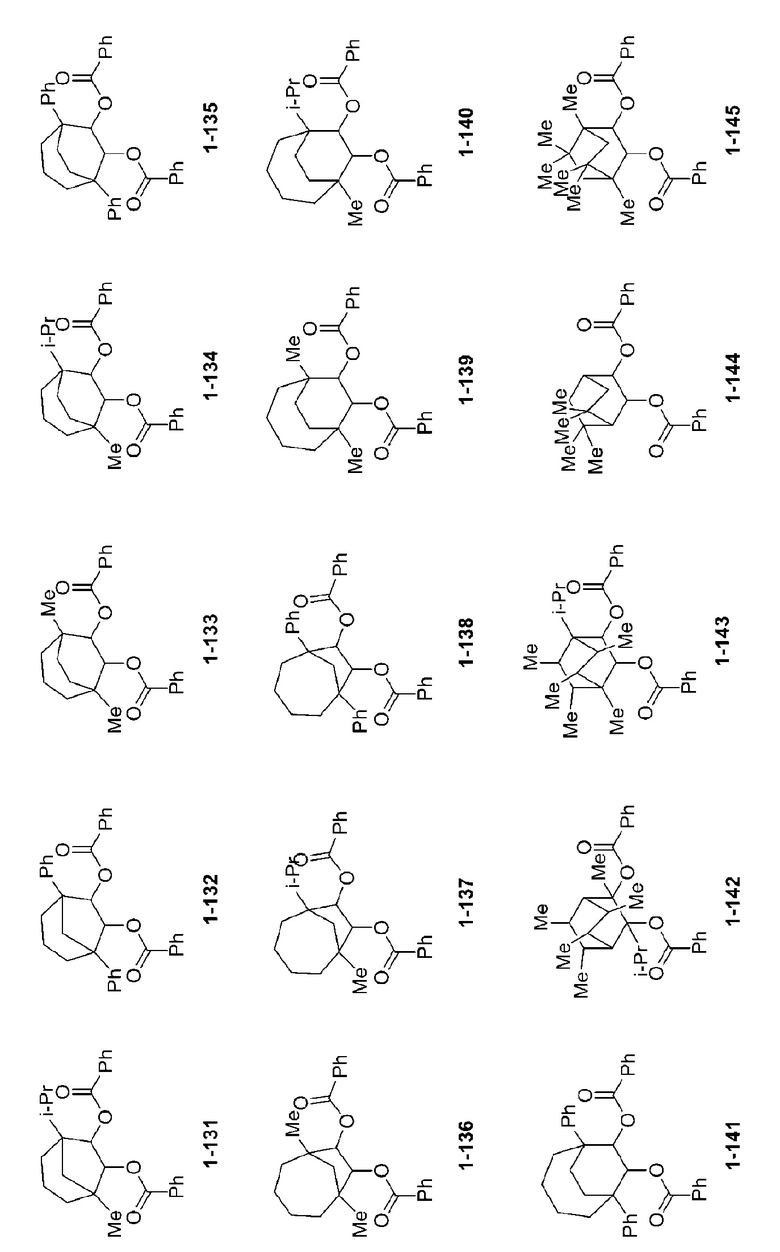

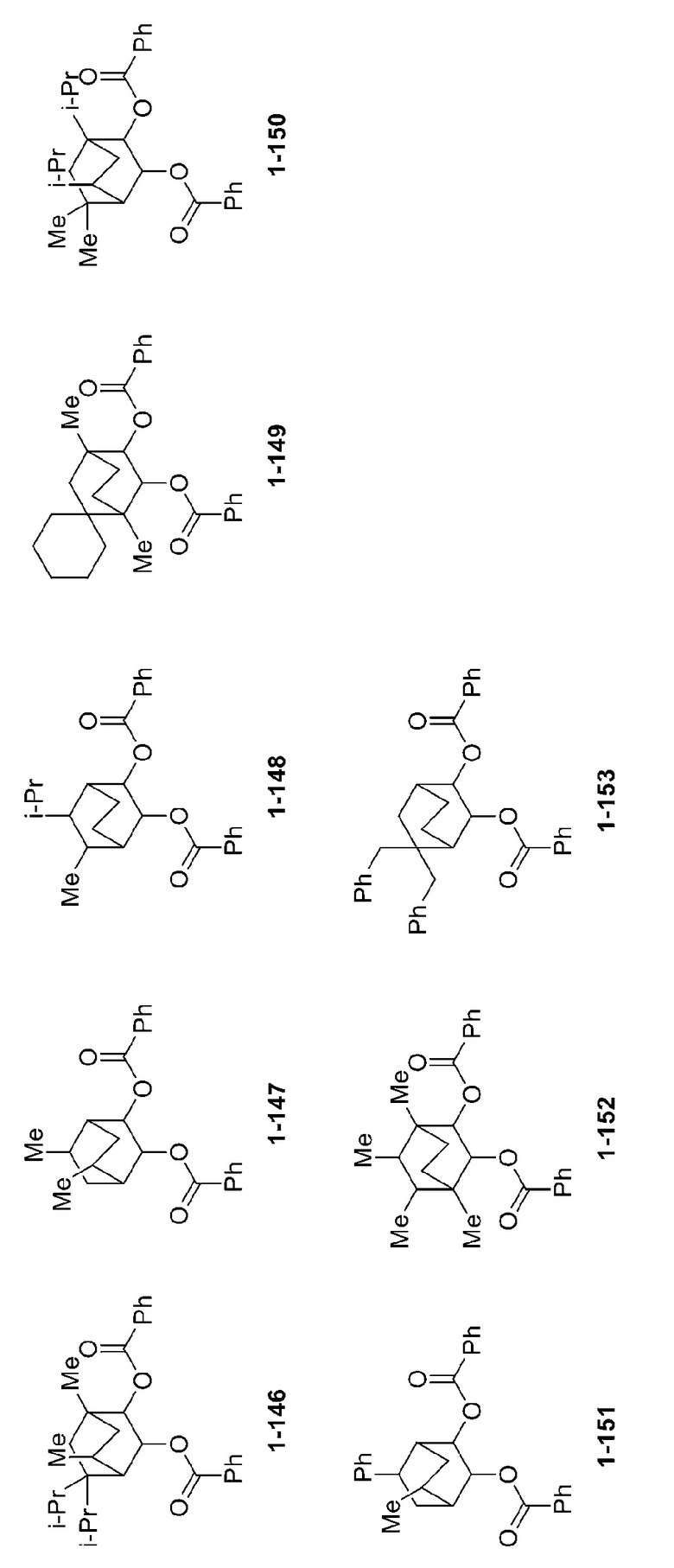

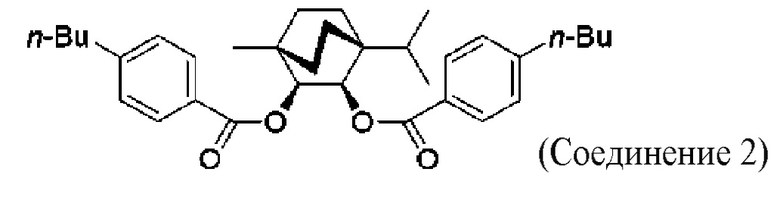

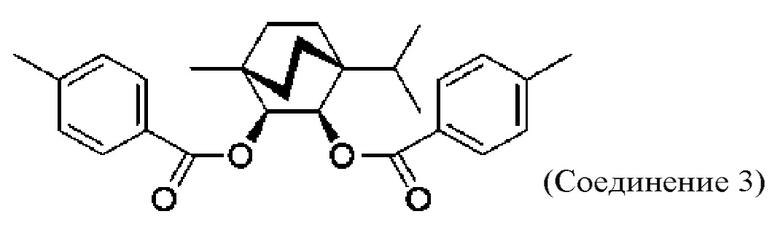

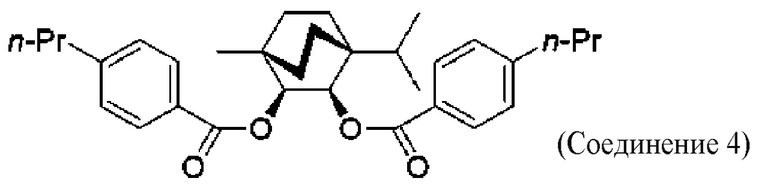

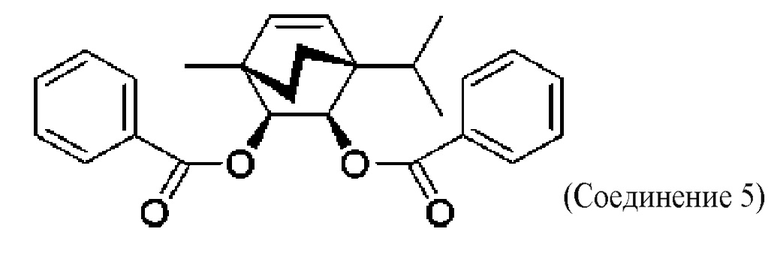

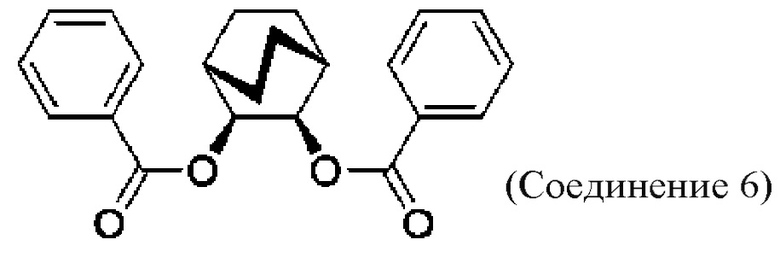

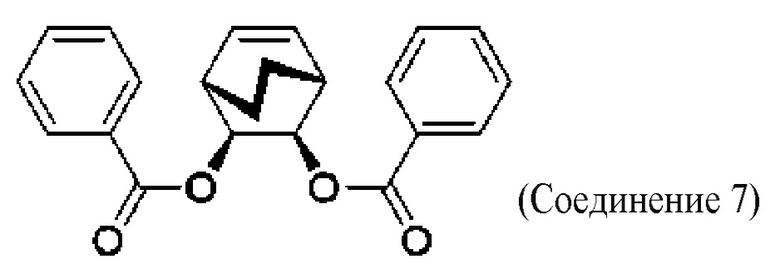

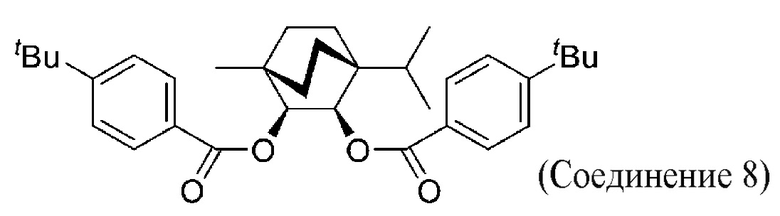

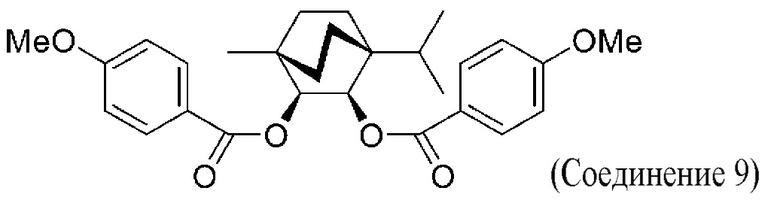

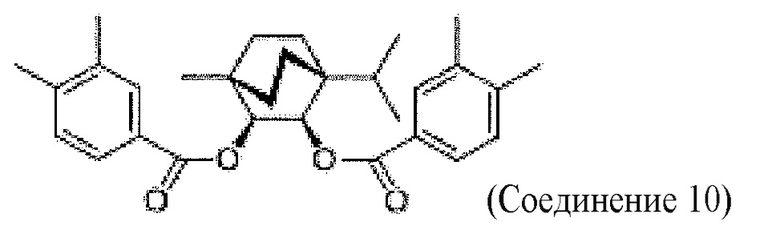

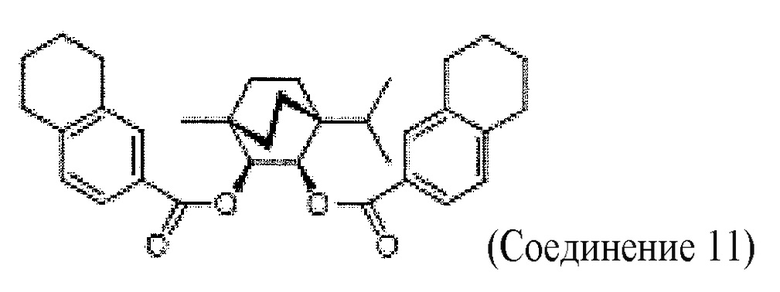

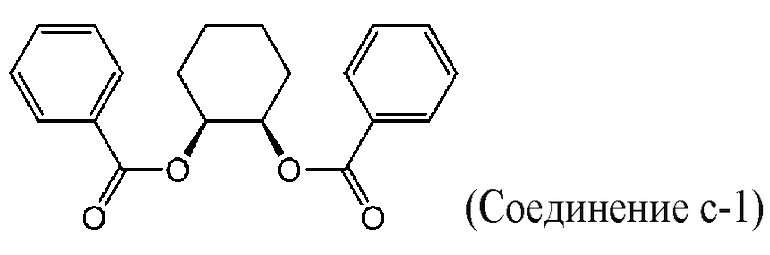

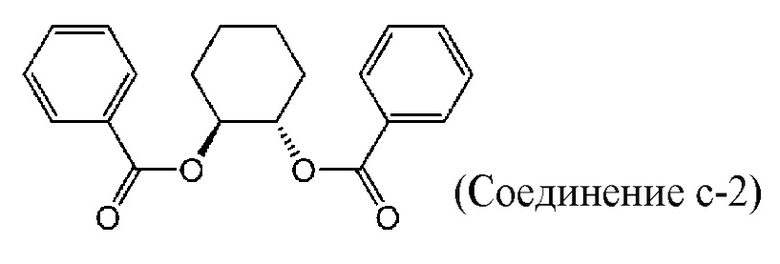

[0055] Примеры таких циклических соединений (а), содержащих несколько сложноэфирных групп, включают следующие структуры. Некоторые структурные формулы примерных соединений, приведенных ниже, имеют стереоизомеры, и хотя некоторые изомерные структуры изображены, могут быть и другие изомерные структуры, которые не приведены в примерах.

[0056] [Формула 4]

[0057] [Формула 5]

[0058] [Формула 6]

[0059] [Формула 7]

[0060] [Формула 8]

[0061] [Формула 9]

[0062] [Формула 10]

[0063] [Формула 11]

[0064] [Формула 12]

[0065] [Формула 13]

[0066] В приведенных выше структурных формулах метильная группа обозначается как «Me», этильная группа обозначается как «Et», бутильная группа обозначается как «Bu», а фенильная группа обозначается как «Ph». Кроме того, «i» представляет «iso», а «t» представляет «tertially».

[0067] Соединения со структурой сложного диэфира, как указано выше, имеют изомеры, такие как цис- и транс-формы, полученные из группы OCOR1 и группы OCOR2 в формуле (1), и любая структура имеет эффект, отвечающий задаче настоящего изобретения. Цис-форма является более предпочтительной. Более высокое содержание цис-формы приводит к более высокой активности и более высокой стереорегулярности получаемого полимера.

[0068] Одно из этих соединений может быть использовано по отдельности, или два или более могут быть использованы в комбинации. Пока цель настоящего изобретения не будет нарушена, циклическое соединение (а), содержащее несколько сложноэфирных групп, может быть использовано в комбинации с компонентом (b) катализатора и компонентом (с) катализатора, которые будут описаны ниже.

[0069] иклическое с Соединение (а), содержащее многоэфирную группу, может быть получено в ходе приготовления твердого компонента (I) титанового катализатора. Например, при приготовлении твердого компонента (I) титанового катализатора выполнение стадии приведения, например, ангидрида карбоновой кислоты или галогенида карбоновой кислоты, соответствующего компоненту (а) катализатора, по существу в контакт с соответствующим полиолом также позволяет циклическому соединению (а), содержащему многоэфирные группы (а), содержаться в твердом компоненте титанового катализатора.

[0070] Существует тенденция к тому, что способ получения олефинового полимера по настоящему изобретению, вероятно, дает высокоактивный полимер, имеющий широкое молекулярно-массовое распределение и высокую стереорегулярность. Хотя причина этого в настоящее время не ясна, предполагается, что она следующая.

[0071] Циклическое соединение (а), содержащее многоэфирную группу, используемое в настоящем изобретении, имеет, как описано выше, специфическую мультициклическую структуру, и, таким образом, предполагается, что соединение имеет подходящую жесткость как соединение, а структурное смещение относительно мало. С другой стороны, структура может пониматься как одновременно имеющая также фрагменты, которые допускают довольно гибкое движение. Соответственно, представляется, что, когда эфирное соединение (А) координируется с соединением титана или соединением магния, которые будут описаны ниже, оно сохраняет стабильную структуру, и изменения стереоспецифичности и реакционной активности полимеризации в качестве катализатора во время реакции полимеризации олефинов малы. Ожидается, что гибкие структурные фрагменты уменьшат напряжение, возникающее в результате циклической структуры, и, таким образом, могут иметь буферную функцию против изменений реакционной среды. С этих точек зрения кажется, что высокостереорегулярный полимер может быть получен высокоактивным способом. Кроме того, с таких точек зрения можно предположить, что эфирное соединение (А) потенциально обеспечивает компонент даже с высокой молекулярной массой.

[0072] С другой стороны, в случае стабильной структуры с небольшим структурным смещением изначально были опасения по поводу узкого молекулярно-массового распределения, но, как показано в приведенных ниже примерах, способ по настоящему изобретению позволяет получить полимер, имеющий широкое распределение молекулярной массы. Это, как предполагают авторы настоящего изобретения, связано с возможностью того, что в случае циклического соединения (а), содержащего многоэфирную группу, небольшие вариации циклических структур и комбинации таких вариаций соответствующих кольцевых структур сильно влияют на молекулярную массу полученного полимера, и наличие нескольких кольцевых структур приводит к множеству комбинаций стереоизомерных структур, которые могут принимать соответствующие кольца (например, конформация кресла и конформация лодочки).

[0073] В дополнение к циклическому соединению (а), содержащему многоэфирную группу, соединение магния и соединение титана используют при получении твердого компонента титанового катализатора по настоящему изобретению.

[0074] <Соединение магния>

Конкретные примеры таких соединений магния включают известные соединения магния, такие как:

галогениды магния, такие как хлорид магния и бромид магния;

галогениды алкоксимагния, такие как хлорид метоксимагния, хлорид этоксимагния и хлорид феноксимагния;

алкоксимагний, такой как этоксимагний, изопропоксимагний, бутоксимагний и 2-этилгексоксимагний;

арилоксимагний, такой как феноксимагний; и

соли карбоновых кислот магния, такие как стеарат магния.

[0075] Одно из этих соединений магния можно использовать отдельно, или два или более можно использовать в комбинации. Кроме того, такое соединение магния может представлять собой комплексное соединение с другим металлом, составное соединение или смесь с другим соединением металла.

[0076] Среди этих соединений магния предпочтительным является галогенсодержащее соединение магния. Предпочтительно используют галогенид магния и, в частности, хлорид магния. Также предпочтительно используют алкоксимагний, такой как этоксимагний. Соединение магния может быть соединением, полученным из другого вещества, таким как соединение, полученное при контакте магнийорганического соединения, такого как реактив Гриньяра, например, с галогенидом титана, галогенидом кремния или галогенидом спирта.

[0077] <Соединение титана>

Примеры соединения титана включают соединения четырехвалентного титана, представленные общей формулой:

Ti(OR')gX4-g

где R' представляет собой углеводородную группу, X представляет собой атом галогена и g составляет 0≤g≤4. Более конкретные примеры включают:

тетрагалогениды титана, такие как TiCl4 и TiBr44;

тригалогениды алкоксититана, такие как Ti(OCH3)Cl3, Ti(OC2H5)Cl3, Ti(O-n-C4H9)Cl3, Ti(OC2H5)Br3 и Ti(O-iso-C4H9)Br3;

дигалогениды алкоксититана, такие как Ti(OCH3)2Cl2 и Ti(OC2H5)2Cl2;

моногалогениды алкоксититана, такие как Ti(OCH3)3Cl, Ti(O-n-C4H9)3Cl и Ti(OC2H5)3Br; и

тетраалкоксититан, такой как Ti(OCH3)4, Ti(OC2H5)4, Ti(OC4H9)4 и Ti(O-2-ethylhexyl)4.

[0078] Среди них предпочтительными являются тетрагалогениды титана, особенно предпочтительным является тетрахлорид титана. Одно из этих соединений титана можно использовать отдельно, или два или более можно использовать в комбинации.

Примеры таких соединений магния и соединений титана также могут включать соединения, подробно описанные, например, в патентном документе 1 и патентном документе 2.

[0079] При получении твердого компонента (I) титанового катализатора, используемого в настоящем изобретении, можно использовать без ограничений известные способы, за исключением того, что используют циклическое соединение (ф), содержащее многоэфирную группу. Примеры конкретных предпочтительных способов включают следующие способы (Р-1)-(Р-4).

[0080] (P-1) Способ, включающий приведение в контакт друг с другом твердого аддукта, состоящего из соединения магния и компонента (b) катализатора, циклического соединения (а), содержащего многоэфирную группу, и жидкого соединения титана в суспендированное состояние в присутствии инертного углеводородного растворителя.

[0081] (P-2) Способ, включающий приведение в контакт друг с другом твердого аддукта, состоящего из соединения магния и компонента (b) катализатора, циклического соединения (а), содержащего многоэфирную группу, и жидкого соединения титана в разделенных порции.

[0082] (P-3) Способ, включающий приведение в контакт друг с другом твердого аддукта, состоящего из соединения магния и компонента (b) катализатора, циклического соединения (а), содержащего многоэфирную группу, и жидкого соединения титана в взвешенном состоянии и разделенными порциями в присутствии инертного углеводородного растворителя.

[0083] (P-4) Способ, включающий приведение жидкого соединения магния, состоящего из соединения магния и компонента (b) катализатора, жидкого соединения титана и циклического соединения (а), содержащего многоэфирную группу, в контакт друг с другом.

[0084] Температура реакции находится, предпочтительно, в диапазоне от -30°С до 150°С, более предпочтительно, от -25°С до 130°С и, еще более предпочтительно, от -25°С до 120°С.

[0085] Производство твердого компонента титанового катализатора может быть осуществлено также в присутствии известной среды, если это необходимо. Примеры среды включают слегка полярные ароматические углеводороды, такие как толуол, и известные алифатические углеводороды, и алициклические углеводородные соединения, такие как гептан, октан, декан и циклогексан, и предпочтительными примерами среди них являются алифатические углеводороды.

[0086] При проведении реакции в указанном выше диапазоне эффект получения полимера с широким молекулярно-массовым распределением, активностью и стереорегулярностью получаемого полимера может быть одновременно достигнут на более высоком уровне.

[0087] (Компонент (b) катализатора)

Компонент (b) катализатора, используемый для образования твердого аддукта и жидкого соединения магния, предпочтительно представляет собой известное соединение, способное растворять соединение магния в диапазоне температур примерно от комнатной до 300°C, и, например, спирты, альдегиды, амины, карбоновые кислоты и их смеси являются предпочтительными. Примеры этих соединений включают соединения, подробно описанные в патентной литературе 1 и патентной литературе 2.

[0088] Более конкретные примеры спиртов, способных растворять соединение магния, включают:

алифатические спирты, такие как метанол, этанол, пропанол, бутанол, изобутанол, этиленгликоль, 2-метилпентанол, 2-этилбутанол, н-гептанол, н-октанол, 2-этилгексанол, деканол и додеканол;

алициклические спирты, такие как циклогексанол и метилциклогексанол;

ароматические спирты, такие как бензиловый спирт и метилбензиловый спирт; и

алифатические спирты, имеющие алкоксигруппу, такие как н-бутилцеллозольв.

[0089] Примеры карбоновых кислот включают органические карбоновые кислоты, имеющие 7 или более атомов углерода, такие как каприловая кислота и 2-этилгексановая кислота. Примеры альдегидов включают альдегиды, имеющие 7 или более атомов углерода, такие как каприновый альдегид и 2-этилгексиловый альдегид.

[0090] Примеры аминов включают амины, имеющие 6 или более атомов углерода, такие как гептиламин, октиламин, нониламин, лауриламин и 2-этилгексиламин.

[0091] Предпочтительными примерами компонента (b) катализатора являются вышеуказанные спирты, и особенно предпочтительными являются, например, этанол, пропанол, бутанол, изобутанол, гексанол, 2-этилгексанол и деканол.

[0092] Хотя количества соединения магния и компонента (b) катализатора, используемые при получении твердого аддукта и жидкого соединения магния, также варьируются в зависимости, например, от видов и условий контакта, соединение магния используют в количестве от 0,1 до 20 моль/л и, предпочтительно, от 0,5 до 5 моль/л в расчете на единицу объема компонента (b) катализатора. Кроме того, среда, которая является инертной по отношению к твердому аддукту, может быть использована в комбинации, если это необходимо. Предпочтительные примеры среды включают известные углеводородные соединения, такие как гептан, октан и декан.

[0093] Хотя композиционное отношение магния к компоненту (b) катализатора в полученном твердом аддукте и жидком соединении магния не может быть определено в целом, поскольку это соотношение варьируется в зависимости от типа используемого соединения, компонент (b) катализатора на моль магния в соединении магния составляет, предпочтительно, 2,0 моль или более, более предпочтительно, 2,2 моль или более, еще более предпочтительно, 2,6 моль или более, и, особенно предпочтительно, 2,7 моль или более, и, предпочтительно, 5 моль или менее.

[0094] <Сложный эфир ароматической карбоновой кислоты и/или соединение, имеющее две или более эфирных связей через множество атомов углерода>

Твердый компонент (I) титанового катализатора по настоящему изобретению может дополнительно содержать сложный эфир ароматической карбоновой кислоты и/или соединение, имеющее две или более эфирные связи через множество атомов углерода (далее также именуемое «компонент (с) катализатора»). Компонент (с) катализатора, когда он содержится в твердом компоненте (I) титанового катализатора по настоящему изобретению, может повышать активность и стереорегулярность и дополнительно расширять молекулярно-массовое распределение.

[0095] Известные эфиры ароматических карбоновых кислот и полиэфирные соединения, которые, предпочтительно используются в традиционных катализаторах полимеризации олефинов, такие как соединения, описанные в патентной литературе 2 и JP 2001-354714A, могут быть использованы без ограничений в качестве компонента (с) катализатора.

[0096] Конкретные примеры сложных эфиров ароматических карбоновых кислот включают моноэфиры ароматических карбоновых кислот, такие как сложные эфиры бензойной кислоты и сложные эфиры толуиловой кислоты, и сложные эфиры ароматических поликарбоновых кислот, такие как сложные эфиры фталевой кислоты. Среди них предпочтительными являются сложные эфиры ароматических поликарбоновых кислот, и более предпочтительными являются сложные эфиры фталевых кислот. Сложные эфиры фталевой кислоты, предпочтительно, представляют собой алкилфталаты, такие как этилфталат, н-бутилфталат, изобутилфталат, гексилфталат и гептилфталат, и особенно предпочтителен диизобутилфталат.

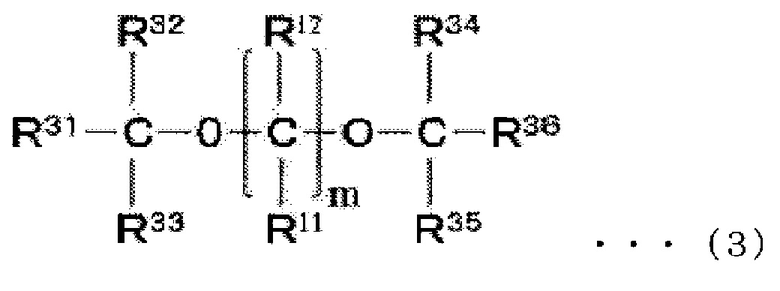

[0097] Более конкретные примеры полиэфирного соединения включают соединения, представленные следующей формулой (3):

[0098] [Формула 14]

[0099] где m представляет собой целое число 1≤m≤10 и, более предпочтительно, целое число 3≤m≤10; и каждый из R11, R12 и R31-R36 независимо представляет собой атом водорода или заместитель, содержащий, по меньшей мере, один элемент, выбранный из углерода, водорода, кислорода, фтора, хлора, брома, йода, азота, серы, фосфора, бора и кремния.

[0100] Когда m равно 2 или больше, множество R11 и R12 могут быть одинаковыми или разными. Любые R11, R12, R31-R36 и предпочтительно R11 и R12 могут вместе образовывать кольцо, отличное от бензольного кольца.

[0101] Конкретные примеры таких соединений включают:

монозамещенные диалкоксипропаны, такие как 2-изопропил-1,3-диметоксипропан, 2-втор-бутил-1,3-диметоксипропан и 2-кумил-1,3-диметоксипропан;

дизамещенные диалкоксипропаны, такие как 2-изопропил-2-изобутил-1,3-диметоксипропан, 2,2-дициклогексил-1,3-диметоксипропан, 2-метил-2-изопропил-1,3-диметоксипропан, 2-метил-2-циклогексил-1,3-диметоксипропан, 2-метил-2-изобутил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2,2-бис(циклогексилметил)-1,3-диметоксипропан, 2,2-диизобутил-1,3-диэтоксипропан, 2,2-диизобутил-1,3-дибутоксипропан, 2,2-ди-втор-бутил-1,3-диметоксипропан, 2,2-динеопентил-1,3-диметоксипропан, 2-изопропил-2-изопентил-1,3-диметоксипропан и 2-циклогексил-2-циклогексилметил-1,3-диметоксипропан;

диалкоксиалканы, такие как 2,3-дициклогексил-1,4-диэтоксибутан, 2,3-дициклогексил-1,4-диэтоксибутан, 2,3-диизопропил-1,4-диэтоксибутан, 2,4-дифенил-1,5-диметоксипентан , 2,5-дифенил-1,5-диметоксигексан, 2,4-диизопропил-1,5-диметоксипентан, 2,4-диизобутил-1,5-диметоксипентан и 2,4-диизоамил-1,5-диметоксипентан;

триалкоксиалканы, такие как 2-метил-2-метоксиметил-1,3-диметоксипропан, 2-циклогексил-2-этоксиметил-1,3-диэтоксипропан и 2-циклогексил-2-метоксиметил-1,3-диметоксипропан; и

диалкоксициклоалканы, такие как 2,2-диизобутил-1,3-диметокси-4-циклогексенил, 2-изопропил-2-изоамил-1,3-диметокси-4-циклогексенил, 2-циклогексил-2-метоксиметил-1,3-диметокси -4-циклогексенил, 2-изопропил-2-метоксиметил-1,3-диметокси-4-циклогексенил, 2-изобутил-2-метоксиметил-1,3-диметокси-4-циклогексенил, 2-циклогексил-2-этоксиметил-1 ,3-диметокси-4-циклогексенил, 2-изопропил-2-этоксиметил-1,3-диметокси-4-циклогексенил и 2-изобутил-2-этоксиметил-1,3-диметокси-4-циклогексенил.

[0102] Среди них особенно предпочтительными являются 1,3-диэфиры, а также 2-изопропил-2-изобутил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2-изопропил-2-изопентил-1,3-диметоксипропан, диметоксипропан, 2,2-дициклогексил-1,3-диметоксипропан и 2,2-бис(циклогексилметил) 1,3-диметоксипропан.

Одно из этих соединений может быть использовано отдельно, или два или более могут быть использованы в комбинации.

[0103] Соединение (а), содержащее циклическую многоэфирную группу, компонент (b) катализатора и компонент (с) катализатора, как указано выше, в целом можно рассматривать как принадлежащие к компонентам, которые специалисты в данной области называют донорами электронов. Известно, что компоненты доноров электронов демонстрируют, например, эффект увеличения стереорегулярности образующегося полимера, эффект контроля композиционного распределения полученного сополимера, эффект агрегирующего агента, регулирующего форму частиц и размер частиц катализатора, сохраняя при этом высокую активность катализатора.

[0104] Циклическое соединение (а) по настоящему изобретению, содержащее многоэфирную группу, считается также демонстрирующим эффект, способный дополнительно регулировать молекулярно-массовое распределение с помощью донора электронов.

[0105] В твердом компоненте (I) титанового катализатора, используемом в настоящем изобретении, соотношение галоген/титан (атомное соотношение) (т.е. количество молей атомов галогена/количество молей атомов титана) желательно составляет от 2 до 100, и, предпочтительно, 4 - 90;

циклическое соединение (а), содержащее многоэфирную группу,/титан (мольное соотношение) (т.е. количество молей циклического соединения (а), содержащего многоэфирную группу/количество молей атомов титана) желательно от 0,01 до 100 и, предпочтительно, от 0,2 до 10; и

что касается компонента (b) катализатора и компонента (с) катализатора, компонент (b) катализатора/атомы титана (молярное соотношение) желательно составляет от 0 до 100 и, предпочтительно, от 0 до 10; и компонент (с) катализатора/атомы титана (молярное соотношение) желательно составляет от 0 до 100 и, предпочтительно, от 0 до 10.

Магний/титан (атомное соотношение) (т.е. количество молей атомов магния/количество молей атомов титана) желательно составляет от 2 до 100, и, предпочтительно, от 4 до 50.

[0106] Содержание компонентов, которые могут содержаться в соединении, отличном от циклического соединения (а), содержащего многоэфирную группу, таких как компонент (b) катализатора и компонент (с) катализатора, предпочтительно, составляет 20 мас.% или менее и, более предпочтительно, 10 мас.% или менее в расчете на 100 мас.% циклического соединения (а), содержащего многоэфирную группу.

[0107] Что касается более подробных условий получения твердого компонента (I) титанового катализатора, то условия, описанные, например, в ЕР 585869А1 (описание публикации заявки на европейский патент № 0585869) и патентной публикации 2, за исключением того, что используется циклическое соединение (а), содержащее многоэфирную группу.

[0108] [Катализатор полимеризации олефинов]

Катализатор полимеризации олефинов по настоящему изобретению содержит:

твердый компонент (I) титанового катализатора по настоящему изобретению, и

компонент (II) катализатора из металлоорганического соединения, содержащий атом металла, выбранный из группы 1, группы 2 и группы 13 периодической таблицы.

[0109] <Компонент (II) катализатора из металлоорганического соединения>

Соединение, содержащее металл группы 13, такое как алюминийорганическое соединение, алкилкомплексное соединение металла группы 1 и алюминия или металлоорганическое соединение металла группы 2, может быть использовано в качестве компонента (II) катализатора из металлоорганического соединения. Среди них предпочтительным является алюминийорганическое соединение. Конкретные предпочтительные примеры компонента (II) катализатора из металлорганического соединения включают компоненты катализатора из металлорганического соединения, описанные в известных документах, таких как вышеупомянутый EP585869 A1.

[0110] <Донор (III) электронов>

Катализатор полимеризации олефинов по настоящему изобретению может содержать вместе с компонентом (II) катализатора из металлорганического соединения донор (III) электронов, если это необходимо. Донором (III) электронов, предпочтительно, является кремнийорганическое соединение. Примеры кремнийорганического соединения включают соединения, представленные следующей общей формулой (4):

RSnSi(OR'')4-n … (4)

где RS и R'' представляют собой углеводородные группы, и n представляет собой целое число, составляющее 0<n<4.

[0111] В частности, что касается кремнийорганического соединения, представленного общей формулой (4), то используются, например, диизопропилдиметоксисилан, трет-бутилметилдиметоксисилан, трет-бутилметилдиэтоксисилан, трет-амилметилдиэтоксисилан, дициклогексилдиметоксисилан, циклогексилметилдиметоксисилан, циклогексилметилдиэтоксисилан, винилтриметоксисилан, винилтриэтоксисилан, трет-бутилтриэтоксисилан, трифенилэтоксисилан силан, циклопентилтриметоксисилан, 2-метилциклопентилтриметоксисилан, циклопентилтриэтоксисилан, дициклопентилдиметоксисилан, дициклопентилдиэтоксисилан, трициклопентилметоксисилан, дициклопентилметилметоксисилан, дициклопентилэтилметоксисилан и циклопентилдиметилэтоксисилан.

[0112] Среди них, предпочтительно, используют винилтриэтоксисилан, дифенилдиметоксисилан, дициклогексилдиметоксисилан, циклогексилметилдиметоксисилан и дициклопентилдиметоксисилан.

[0113] Кроме того, предпочтительными примерами кремнийорганического соединения являются силановые соединения, представленные следующей формулой (5), как описано в WO2004/016662:

Si(ORa)3(NRbRc) … (5)

[0114] где Ra представляет собой углеводородную группу, содержащую от 1 до 6 атомов углерода, примеры Ra включают ненасыщенные или насыщенные алифатические углеводородные группы, содержащие от 1 до 6 атомов углерода, и особенно предпочтительные примеры включают углеводородные группы, содержащие от 2 до 6 атомов углерода. Конкретные примеры включают метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, изобутильную группу, втор-бутильную группу, н-пентильную группу, изо- пентильная группа, циклопентильная группа, н-гексильная группа и циклогексильная группа, и среди них этильная группа является особенно предпочтительной.

[0115] В формуле (5) Rb представляет собой углеводородную группу, содержащую от 1 до 12 атомов углерода или водород, и примеры Rb включают ненасыщенные или насыщенные алифатические углеводородные группы, содержащие от 1 до 12 атомов углерода и водород. Конкретные примеры включают атом водорода, метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, изобутильную группу, втор-бутильную группу, н-пентильную группу, изопентильную группу, циклопентильную группу, н-гексильную группу, циклогексильную группу и октильную группу, и среди них этильная группа является особенно предпочтительной.

[0116] В формуле (5) Rc представляет собой углеводородную группу, содержащую от 1 до 12 атомов углерода, и примеры Rc включают ненасыщенные или насыщенные алифатические углеводородные группы, содержащие от 1 до 12 атомов углерода, и водород. Конкретные примеры включают метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, изобутильную группу, втор-бутильную группу, н-пентильную группу, изо-пентильную группу, циклопентильную группу, н-гексильную группу, циклогексильную группу и октильную группу, и среди них этильная группа является особенно предпочтительной.

[0117] Конкретные примеры соединения, представленного формулой (5), включают диметиламинотриэтоксисилан, диэтиламинотриэтоксисилан, диэтиламинотриметоксисилан, диэтиламинотриэтоксисилан, диэтиламинотри-н-пропоксисилан, ди-н-пропиламинотриэтоксисилан, метил-н-пропиламинотриэтоксисилан, трет-бутиламинотриэтоксисилан, этил-н-пропиламинотриэтоксисилан, этил-изопропиламинотриэтоксисилан и метилэтиламинотриэтоксисилан.

[0118] Другие примеры кремнийорганического соединения включают соединения, представленные следующей формулой (6).

RNNSi(ORa)3 … (6)

[0119]

где RNN представляет собой циклическую аминогруппу, а примеры циклической аминогруппы включают пергидрохинолиногруппу, пергидроизохинолиногруппу, 1,2,3,4-тетрагидрохинолиногруппу, 1,2,3,4-тетрагидроизохинолиногруппу и октаметилениминогруппу.

[0120] Конкретные примеры соединений, представленных формулой (6), включают (пергидрохинолино)триэтоксисилан, (пергидроизохинолино)триэтоксисилан, (1,2,3,4-тетрагидрохинолино)триэтоксисилан, (1,2,3,4-тетрагидроизохинолино)триэтоксисилан и октаметилениминотриэтоксисилан.

Два или более из этих кремнийорганических соединений могут быть использованы в комбинации.

[0121] Предпочтительные примеры других полезных соединений в качестве донора (III) электронов включают полиэфирные соединения, описанные как примеры сложного эфира ароматической карбоновой кислоты и/или соединений, имеющих две или более эфирных связей через множество атомов углерода (компонент (с) катализатора).

[0122] Среди этих полиэфирных соединений предпочтительными являются 1,3-диэфиры, и особенно предпочтительны 2-изопропил-2-изобутил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2-изопропил-2-изопентил-1, 3-диметоксипропан, 2,2-дициклогексил-1,3-диметоксипропан и 2,2-бис(циклогексилметил)-1,3-диметоксипропан.

Одно из этих соединений можно использовать отдельно, и два или более можно использовать в комбинации.

[0123] Одновременное использование донора (III) электронов часто позволяет регулировать стереорегулярность и молекулярную массу. В частности, когда пропорция донора (III) электронов к компоненту катализатора из металлоорганического соединения увеличивается, существует тенденция к получению высокостереорегулярного полимера и, вероятно, к получению полимера с высокой молекулярной массой. С другой стороны, при уменьшении доли используемого донора (III) электронов наблюдается тенденция к тому, что вероятно будет получен полимер, обладающий относительно низкой стереорегулярностью (например, содержание растворимого в декане компонента, которое будет описано ниже, относительно высокая) и, вероятно, будет получен полимер с низкой молекулярной массой.

[0124] Катализатор полимеризации олефинов по настоящему изобретению может содержать, помимо компонентов, описанных выше, другие компоненты, пригодные для полимеризации олефинов, если это необходимо. Примеры других компонентов включают носители, такие как диоксид кремния, антистатические агенты, агенты, агрегирующие частицы, и стабилизаторы при хранении.

[0125] [Способ полимеризации олефинов]

Способ полимеризации олефинов по настоящему изобретению включает проведение полимеризации олефинов с использованием катализатора полимеризации олефинов по настоящему изобретению. Здесь «полимеризация» может включать значение гомополимеризации, а также сополимеризации, такой как статистическая сополимеризация и блочная сополимеризация.

[0126] В способе полимеризации олефинов по настоящему изобретению полимеризацию также можно проводить в присутствии катализатора форполимеризации, полученного форполимеризацией олефина в присутствии катализатора полимеризации олефинов по настоящему изобретению. Эту форполимеризацию проводят путем форполимеризации олефина в количестве от 0,1 до 1000 г, предпочтительно, от 0,3 до 500 г и, особенно предпочтительно, от 1 до 200 г на грамм катализатора полимеризации олефинов.

[0127] При форполимеризации катализатор можно использовать в концентрации, превышающей концентрацию катализатора в системе полимеризации.

Концентрация твердого компонента (I) титанового катализатора при форполимеризации в пересчете на атом титана желательно находится обычно в диапазоне примерно от 0,001 до 200 ммоль, предпочтительно, примерно от 0,01 до 50 ммоль и, особенно предпочтительно, от 0,1 до 20 ммоль на литр жидкая среда.

[0128] Достаточно, чтобы количество компонента (II) катализатора из металлорганического соединения при форполимеризации было таким, чтобы на грамм твердого компонента (I) титанового катализатора производилось от 0,1 до 1000 г, предпочтительно, от 0,3 до 500 г полимера, и желательно, чтобы это количество обычно составляло от примерно 0,1 до 300 моль, предпочтительно, от примерно 0,5 до 100 моль и, особенно предпочтительно, от 1 до 50 моль на моль атомов титана в твердом компоненте (I) титанового катализатора.

[0129] При форполимеризации, например, донор (III) электронов также может быть использован по мере необходимости, и в это время такие компоненты используются в количестве от 0,1 до 50 моль, предпочтительно, от 0,5 до 30 моль, и, еще более предпочтительно, от 1 до 10 моль на моль атомов титана в твердом компоненте (I) титанового катализатора. Регулируя количество донора (III) электронов, можно регулировать стереорегулярность получаемого олефинового полимера.

[0130] Форполимеризацию можно проводить в мягких условиях после добавления олефина и вышеуказанных компонентов катализатора в инертную углеводородную среду.

[0131] В этом случае конкретные примеры используемой инертной углеводородной среды включают:

алифатические углеводороды, такие как пропан, бутан, пентан, гексан, гептан, октан, декан, додекан и керосин;

алициклические углеводороды, такие как циклогептан, метилциклогептан, 4-циклогептан и метил-4-циклогептан;

ароматические углеводороды, такие как бензол, толуол и ксилол;

галогенированные углеводороды, такие как этиленхлорид и хлорбензол; и

их смеси.

[0132] Среди этих инертных углеводородных сред предпочтительно используются, в частности, алифатические углеводороды. В случае использования инертной углеводородной среды форполимеризацию предпочтительно проводят периодическим способом.

[0133] С другой стороны, форполимеризацию также можно проводить с использованием самого олефина в качестве растворителя, и форполимеризацию также можно проводить в состоянии, по существу не содержащем растворителя. В этом случае форполимеризацию предпочтительно проводят непрерывным образом.

[0134] Олефин, используемый в форполимеризации, может быть таким же или отличным от олефина, используемого в полимеризации, которая будет описана ниже, и, в частности, предпочтительным является пропилен.

[0135] Желательно, чтобы температура во время форполимеризации обычно находилась в диапазоне примерно от -20 до +100°С, предпочтительно, примерно от -20 до +80°С и, еще более предпочтительно, от 0 до +40°С.

[0136] Далее будет описана полимеризация, которую проводят посредством описанной выше форполимеризации или без форполимеризации.

[0137] Примеры олефинов, которые можно использовать (т.е. подвергать полимеризации) при полимеризации, включают α-олефины, содержащие от 3 до 20 атомов углерода, например, линейные олефины, такие как пропилен, 1-бутен, 1-пентен, 1-гексен, 1-октен, 1-децен, 1-додецен, 1-тетрадецен, 1-гексадецен, 1-октадецен и 1-эйкозен, а также разветвленные олефины, такие как 4-метил-1-пентен, 3-метил-1-пентен и 3-метил -1-бутен, и предпочтительными являются пропилен, 1-бутен, 1-пентен, 4-метил-1-пентен и 3-метил-1-бутен. С точки зрения того, что преимущества полимера с широким молекулярно-массовым распределением, вероятно, проявляются в высокожесткой смоле, особенно предпочтительными являются пропилен, 1-бутен, 4-метил-1-пентен и 3-метил-1-бутен.

[0138] В дополнение к этим α-олефинам также могут быть использованы этилен, ароматические виниловые соединения, такие как стирол и аллилбензол, и алициклические виниловые соединения, такие как винилциклогексан и винилциклогептан. Кроме того, циклопентен, циклогептен, норборнен, тетрациклододецен и соединения, имеющие несколько ненасыщенных связей, такие как сопряженные диены и несопряженные диены, например диены, такие как изопрен и бутадиен, также могут быть использованы в качестве сырья для полимеризации вместе с этиленом и α-олефином. Одно из этих соединений можно использовать отдельно, или два или более можно использовать в комбинации (здесь и далее олефины, используемые с этиленом, или «α-олефины, имеющие от 3 до 20 атомов углерода», также называются «дополнительными олефинами»).

[0139] Среди других олефинов предпочтительными являются этиленовые и ароматические виниловые соединения. Из общего количества 100 мас.% олефинов в комбинации можно использовать небольшое количество, например, 10 мас.% или менее, и предпочтительно, 5 мас.% или менее, дополнительных олефинов, таких как этилен.

[0140] В настоящем изобретении форполимеризацию и полимеризацию можно проводить с помощью любого из способов жидкофазной полимеризации, таких как полимеризация в массе, полимеризация в растворе и суспензионная полимеризация, а также способы газофазной полимеризации.

[0141] Когда полимеризация принимает реакционную форму суспензионной полимеризации, в качестве растворителя реакции можно использовать инертный углеводород, используемый во время описанной выше форполимеризации, а также можно использовать олефин, который является жидким при температуре реакции.

[0142] При полимеризации в способе полимеризации по настоящему изобретению твердый компонент (I) титанового катализатора используют в количестве, в расчете на атом титана, обычно примерно от 0,0001 до 0,5 ммоль и, предпочтительно, примерно от 0,005 до 0,1 ммоль на литр полимеризационного объема. Компонент (II) катализатора из металлоорганического соединения обычно используют в количестве примерно от 1 до 2000 моль, предпочтительно, примерно от 5 до 500 моль, более предпочтительно, от 10 до 350 моль, еще более предпочтительно, от 30 до 350 моль и, особенно предпочтительно, от 50 до 350 молей на моль атомов титана в компонентах катализатора форполимеризации в системе полимеризации. Донор (III) электронов, если он используется, используется в количестве от 0,001 до 50 моль, предпочтительно, от 0,01 до 30 моль и, особенно предпочтительно, от 0,05 до 20 молей на моль атомов металла компонента (II) катализатора из металлоорганического соединения. Как описано выше, стереорегулярность и молекулярная масса могут регулироваться количеством используемого донора (III) электронов.

[0143] Проведение полимеризации в присутствии водорода позволяет регулировать молекулярную массу получаемого полимера и обеспечивает получение полимера с высокой скоростью течения расплава.

[0144] При полимеризации по настоящему изобретению температура полимеризации олефинов обычно составляет примерно от 20 до 200°С, предпочтительно, примерно от 30 до 100°С и, более предпочтительно, от 50 до 90°С. Давление обычно устанавливают на нормальное давление до 10 МПа, предпочтительно, от 0,20 до 5 МПа. В способе полимеризации по настоящему изобретению полимеризацию можно проводить любым из периодических, полунепрерывных и непрерывных способов. Кроме того, полимеризацию можно проводить в две или более разделенных стадий путем изменения условий реакции. Выполнение такой многостадийной полимеризации позволяет дополнительно расширить молекулярно-весовое распределение олефинового полимера.

[0145] Полученный таким образом олефиновый полимер может представлять собой любой из, например, гомополимера, статистического сополимера и блок-сополимера.

Когда полимеризацию олефинов или, в частности, полимеризацию пропилена проводят с использованием катализатора полимеризации олефинов, описанного выше, можно получить высокостереорегулярного полимера на основе пропилена, имеющего содержание нерастворимого в декане компонента 70% или более, предпочтительно, 85% или более, и, особенно предпочтительно, 90% и более.

[0146] Более того, согласно способу полимеризации олефинов по настоящему изобретению полиолефин или, в частности, полипропилен, имеющие широкое молекулярно-массовое распределение, могут быть получены даже без проведения многостадийной полимеризации или даже посредством полимеризации, имеющей небольшое количество стадий, таких как одно-стадийная полимеризация. Особенностью способа полимеризации олефинов по настоящему изобретению является то, что, в частности, часто получают олефиновый полимер, который имеет более высокую долю компонентов с высокой молекулярной массой и более низкую долю компонентов с низкой молекулярной массой (которые, в частности, называются липкие соединения), чем обычные олефиновые полимеры, имеющие сравнимую скорость течения расплава (СТР). Эта особенность может быть подтверждена измерением методом гель-проникающей хроматографии (ГПХ), которое будет описано ниже, и может быть получен полимер, имеющий как высокое значение Mw/Mn, так и высокое значение Mz/Mw.

[0147] Полипропилен, полученный с использованием обычных твердых компонентов титанового катализатора, включая магний, титан, галоген и донор электронов, обычно имеет значение Mw/Mn, равное 5 или менее, и значение Mz/Mw, равное менее 4, которые являются показателями молекулярно-массового распределения, как определяется измерением ГПХ, в диапазоне СТР от 1 до 10 г/10 мин, но когда используется способ полимеризации олефинов по настоящему изобретению, олефиновый полимер, имеющий значение Mw/Mn от 6 до 30, и, предпочтительно, от 7 до 20, может быть получен при одинаковых условиях полимеризации. Кроме того, может быть получен олефиновый полимер, имеющий значение Mz/Mw, предпочтительно, от 4 до 15 и более предпочтительно от 4,5 до 10. В частности, в соответствии со способом полимеризации олефинов по настоящему изобретению часто получают полимер, имеющий высокое значение Mz/Mw.

[0148] Специалистам в данной области техники общеизвестно, что полипропилен, имеющий высокое значение Mw/Mn, обладает превосходной формуемостью и жесткостью. С другой стороны, высокое значение Mz/Mw указывает на высокое соотношение содержания компонента с высокой молекулярной массой, и ожидается, что полученный полипропилен, возможно, будет иметь высокое натяжение расплава и превосходную формуемость.

[0149] Использование способа полимеризации олефинов по настоящему изобретению позволяет получить полимер с широким молекулярно-массовым распределением без проведения многостадийной полимеризации и, таким образом, возможно более упростить устройство для получения полимера. Кроме того, ожидается, что применение к обычному способу многостадийной полимеризации позволит получить полимер с лучшим натяжением расплава и формуемостью.

[0150] Несмотря на то, что существуют другие способы получения полимера с широким молекулярно-массовым распределением, такие как способ, включающий смешивание в расплаве или перемешивание в расплаве полимеров с различной молекулярной массой, полимеры, полученные такими способами, в некоторых случаях не обладают достаточно повышенным натяжением расплава или формуемостью, несмотря на относительно сложную процедуру. По-видимому, это связано с тем, что полимеры, имеющие разную молекулярную массу, в принципе вряд ли будут смешиваться. С другой стороны, ожидается, что полимер, полученный способом полимеризации олефинов по настоящему изобретению, поскольку полимеры, имеющие различные молекулярные массы в чрезвычайно широком диапазоне, смешиваются на уровне катализатора, то есть на наноуровне, будет иметь высокое натяжение расплава и отличную формуемость.

[0151] Полимер, полученный способом полимеризации олефинов по настоящему изобретению, имеет высокую стереорегулярность, как описано выше. Соответственно, олефиновый полимер, полученный способом по настоящему изобретению, обычно имеет высокую температуру плавления. Точку плавления обычно определяют с помощью дифференциальной сканирующей калориметрии (ДСК).

[0152] Как описано выше, олефиновый полимер или, в частности, пропиленовый полимер, полученный способом по настоящему изобретению, имеет тенденцию к широкому молекулярно- массовому распределению и, в частности, к большому Mz, и, таким образом, имеет тенденцию к распределению, которое распространяется в сторону высоких молекулярных масс. Поскольку молекулярная подвижность олефинового полимера изменяется в зависимости от молекулярной массы, диаграмма, полученная измерением ДСК в случае полимера, имеющего широкое молекулярно- массовое распределение, может иметь не унимодальную форму, а мультимодальную форму или широкую форму. То есть, поскольку компонент со сверхвысокой молекулярной массой кристаллизуется с меньшей вероятностью, предполагается, что диаграмма, которая имеет широкую форму на стороне низких температур в сплслбе измерения ДСК, возможно, связана со сверхвысокой молекулярной массой компонента. Соответственно, ΔH, которая измеряется как теплота плавления (количество теплоты кристаллизации), также стремится быть низкой.

[0153] С другой стороны, было обнаружено, что диаграмма ДСК полимера пропилена, полученного с использованием способа по настоящему изобретению, имеет тенденцию демонстрировать относительно небольшой разброс в сторону низких температур, а также высокое значение ΔH. Возможно, это связано с тем, что полимер, полученный способом по настоящему изобретению, особенно компоненты в области сверхвысокой молекулярной массой, имеет высокую стереорегулярность и, таким образом, проявляет склонность к легкой кристаллизации полимера, и что диаграмма мало расширяется в сторону низких температур.

[0154] Утверждается, что компоненты со сверхвысокой молекулярной массой могут вызывать проблемы, такие как «рыбий глаз», в применениях, где особое внимание уделяется свойствам прозрачности и просматриваемости, например, при использовании пленок. Олефиновый полимер, полученный способом по настоящему изобретению, имеет тенденцию к достижению мелкодисперсного состояния, которое также можно назвать уровнем каталитически активных частиц, т.е. наноуровнем, как описано выше, и, таким образом, имеет тенденцию делать маловероятными такие проблемы. также, выбор структуры сложноэфирного соединения (а), используемого в катализаторе по настоящему изобретению, обеспечивает баланс между молекулярной массой и содержанием компонентов в области сверхвысокой молекулярной массой, а также молекулярной массой и скоростью течения расплава (СТР) всего полимера, подлежащего регулированию.

[0155] Причина, по которой получают полимер, проявляющий такие свойства, вероятно, заключается в том, что, как описано выше, сложноэфирное соединение, содержащееся в катализаторе по настоящей заявке, имеет специфическую структуру, и, таким образом, реакционное поле является относительно стабильным. То есть, как предполагают авторы настоящего изобретения, высокостереоспецифический активный центр, хотя и имеет свойство высокого уровня управляемости стереорегулярностью, может иметь эффект предотвращения перехода его в специфическое состояние, вызывающее реакцию переноса цепи.

[0156] Полимер, полученный способом по настоящему изобретению, демонстрирует распределение молекулярной массы, которое также имеет определенную степень разброса в сторону низкой молекулярной массы. Компонент с низкой молекулярной массой обычно имеет слабую кристаллическую структуру и низкую температуру плавления из-за низкой молекулярной массы.

Также предполагается, что пропиленовый полимер, полученный способом по настоящему изобретению, поскольку стереорегулярность компонента с низкой молекулярной массой высока, возможно, показывает диаграмму ДСК, которая имеет небольшой разброс в сторону низких температур.

Кроме того, можно также предположить множество факторов, таких как возможность проявления эффекта зародышеобразующего агента на стадии кристаллизации.

[0157] С этих точек зрения предполагается, что полимер пропилена, полученный способом по настоящему изобретению, возможно, имеет высокую стереорегулярность независимо от диапазона его молекулярной массы. Соответственно полимер имеет высокую теплоту плавления и демонстрирует относительно высокую степень кристалличности.

[0158] [Пропиленовый полимер]

Полимеры на основе пропилена по настоящему изобретению можно условно разделить на три категории (полимер пропилена (H), полимер пропилена (L) и полимер пропилена (S)), которые будут описаны ниже, в основном в зависимости от их молекулярной массы (скорость течения расплава (СТР) - один оценочный показатель) и стереорегулярности (содержание декан-растворимого компонента - один показатель).

[0159] Определения различных требований к полимерам пропилена по настоящему изобретению следующие:

СТР: Скорость течения расплава (единица измерения: г/10 мин), определенная при 230°C при нагрузке 2,16 кг в соответствии со стандартом ASTM 1238.

Tmf: Температура (единица измерения:°C), определяемая условиями, описанными в примерах, которая называется конечной точкой плавления.

ΔН: Общее количество теплоты плавления (ед.: Дж/г), определяемый измерением ДСК (второй этап нагревания) в условиях, описанных в примерах.

ΔH (высокий): Доля % количества теплоты плавления в области выше 165°C в ΔH;

ΔH (средний): Доля % количества теплоты плавления в области 160°C или выше и 165°C или ниже в ΔH.

ΔH (низкий): Доля % количества теплоты плавления в области ниже 160°C от ΔH

[0160] ΔH (высокий), ΔH (средний) и ΔH (низкий) являются числовыми значениями, достигаемыми, когда количество тепла ΔH составляет 100% (то есть сумма ΔH (высокий), ΔH (средний) и ΔH (низкий) равна 100%), и могут быть рассчитаны по соотношению количеств поглощенного тепла в соответствующих температурных областях, определенных на соответствующей диаграмме ДСК (соответствует отношению площадей на диаграмме ДСК).

[0161] Полимеры пропилена по настоящему изобретению, которые будут подробно описаны ниже, все могут быть получены путем полимеризации пропилена, предпочтительно с использованием катализатора полимеризации олефинов, описанного выше, но способ их получения не ограничен.

[0162] <Пропиленовый полимер (H)>

Пропиленовый полимер (Н) по настоящему изобретению представляет собой пропиленовый полимер, который обычно имеет относительно низкой молекулярной массы, отличную формуемость и высокую жесткость и удовлетворяет всем следующим требованиям:

(αH) СТР ≥ 10 г/10 мин

(βH) ΔH ≥ 80 Дж/г

(γH) ΔH (высокий) ≥ 10%

(ΔH) [ΔH (средний)/ΔH (низкий)] > [ΔH (высокий)/ΔH (средний)]

Теперь каждое требование будет описано ниже.

[0163] Пропиленовый полимер (H) по настоящему изобретению удовлетворяет требованию (αH): СТР ≥ 10 г/10 мин. СТР хорошо известена как простой показатель оценки молекулярной массы пропиленового полимера и простой показатель оценки текучести расплава полимера. В частности, СТР определяется методом в соответствии со стандартом ASTM 1238, как описано выше. СТР пропиленового полимера (Н) по настоящему изобретению предпочтительно составляет 15 г/10 мин или выше и более предпочтительно 20 г/10 мин или выше. Предпочтительный верхний предел составляет 1000 г/10 мин, более предпочтительно, 800 г/10 мин и, еще более предпочтительно, 700 г/10 мин.

[0164] Пропиленовый полимер (Н) по настоящему изобретению имеет относительно высокий диапазон СТР, как описано выше, и, таким образом, является особенно подходящим для литья под давлением среди известных различных способов литья под давлением.

[0165] Пропиленовый полимер (Н) по настоящему изобретению удовлетворяет требованию (βН): ΔН ≥ 80 Дж/г. ΔH представляет собой количество теплоты плавления пропиленового полимера (H), и признано, что чем выше это значение, тем выше степень кристалличности. Когда это значение высокое, требуется большое количество тепла до завершения плавления даже после достижения температуры, при которой начинается плавление, и, таким образом, требование (βH) также является показателем отличной термостойкости. ΔH пропиленового полимера (H) по настоящему изобретению, предпочтительно, составляет 83 Дж/г или более, более предпочтительно, 85 Дж/г или более и, еще более предпочтительно, 88 Дж/г или более. С другой стороны, предпочтительный верхний предел составляет 150 Дж/г, более предпочтительно, 130 Дж/г и, еще более предпочтительно, 110 Дж/г.

[0166] Пропиленовый полимер (Н), удовлетворяющий этому требованию, обладает высокой термостойкостью и, таким образом, подходит для использования, в частности, в изделии, полученном литьем под давлением.