Изобретение относится к твердому титановому компоненту катализатора для применения в качестве катализатора при производстве гомополимеров или сополимеров олефинов и к способу получения твердого титанового компонента катализатора. Настоящее изобретение также относится к катализатору для полимеризации олефинов, содержащему твердый титановый компонент катализатора и к способу полимеризации олефинов, использующему катализатор для полимеризации олефинов.

Предпосылки создания изобретения

В технике известен катализатор, содержащий галогенид магния и нанесенное на него соединение титана, для применения при производстве полимеров олефинов, включая гомополимеры этилена или α-олефинов и сополимеры этилена и α-олефинов. В частности такой известный катализатор полимеризации олефинов содержит, например, твердый титановый компонент катализатора, который включает в себя магний, титан, галоген и донора электронов, и компонент катализатора, представляющий собой металлоорганическое соединение.

Предложены различные способы получения вышеупомянутого твердого титанового компонента катализатора, содержащего магний, титан, галоген и донора электронов в качестве основных компонентов. В технике также известно, что полимер, обладающий высокой стереорегулярностью, может быть получен с высоким выходом при полимеризации α-олефина, содержащего, по крайней мере, три атома углерода, в присутствии твердого титанового компонента катализатора.

Обычный способ получения твердого титанового компонента катализатора содержит в себе стадию, заключающуюся в приведении в контакт углеводородного раствора галогеносодержащего соединения магния с жидким соединением титана с образованием твердого продукта. Он также содержит в себе стадию, заключающуюся в получении углеводородного раствора галогенсодержащих соединений магния и титана, за которым следует образование твердого продукта в присутствии, по крайней мере, одного донора электронов, выбираемого из группы, состоящей из поликарбоновых кислот, сложных эфиров монокарбоновых кислот, сложных эфиров поликарбоновых кислот, сложных эфиров многоосновных соединений, ангидридов кислот, кетонов, простых алифатических эфиров, алифатических карбонатов, алкоксилированных спиртов, спиртов имеющих арилоксигруппу, кремнийорганических соединений, содержащих связь Si-O-C, и фосфорорганических соединений, содержащих связь P-O-C.

В связи с этим известно, что выбор в качестве донора электронов поликарбоновой кислоты /например, фталевого ангидрида/ ведет к получению твердого титанового каталитического компонента, с которым может быть получен /со/полимер олефина, имеющий частицы, однородные по размеру, и величиной меньше пылинки /less dust quanlity/.

Авторы настоящего изобретения провели исследование с целью разработки Ti-катализатора для полимеризации олефинов, с которым могут быть получены /со/полимеры олефинов, имеющие однородный размер частиц величиной меньше пылинок и высокий объемный вес /объемную плотность/. В результате было найдено, что /со/полимеры, имеющие однородный размер частиц величиной меньше пылинок и высокую объемную плотность, могут быть получены при применении катализатора полимеризации олефинов, содержащего твердый титановый компонент, который в качестве существенных компонентов включает в себя (а) магний, (b) титан, (c) галоген, (d) соединение, имеющее, по крайней мере, две простых эфирных связи, существующие у множества атомов, (e) углеводород и (f) донора электронов, иного, чем соединение (d). На основе результатов поисков выполнено настоящее изобретение.

Цель изобретения

Целью настоящего изобретения является твердый титановый компонент катализатора в качестве компонента катализатора с высокой полимеризационной активностью, при использовании которого могут быть получены /со/полимеры олефинов, имеющие однородные по размеру частицы величиной меньше пылинок, высокую объемную плотность и высокую стереорегулярность.

Еще одной целью настоящего изобретения является способ получения твердого титанового компонента катализатора.

Следующей целью настоящего изобретения является катализатор полимеризации олефинов, содержащий твердый титановый компонент катализатора.

И еще одна цель настоящего изобретения состоит в том, чтобы предложить способ полимеризации олефинов с использованием катализатора полимеризации олефинов.

Краткое изложение сущности изобретения

Твердый титановый компонент катализатора полимеризации олефинов, соответствующий настоящему изобретению, содержащий:

(a) магний - 5 ~35 вес.%,

(b) титан - 0,3 ~10 вес.%,

(c) галоген - 30 ~75 вес.%,

(d) соединение, имеющее, по крайней мере, две простые эфирные связи, обеспечивающиеся множеством атомов - 0,5 ~30 вес.%,

(e) углеводород - 0,05 ~20 вес.%, и

(f) донора электронов, иного, чем соединение (d) - 0,05 ~7 вес.%.

Первый способ получения твердого титанового компонента катализатора полимеризации олефинов, соответствующий настоящему изобретению, содержит стадии:

- приведения в контакт галогенсодержащего соединения магния с соединением, выбираемым из группы, состоящей из спирта, простого эфира и сложного эфира, в углеводородном растворителе, чтобы получить раствор соединения магния;

- приведения в контакт раствора соединения магния с соединением, имеющим, по крайней мере, две простые эфирные связи, обеспечивающиеся множеством атомов;

- приведения в контакт полученного в результате раствора с жидким соединением титана.

Второй способ получения твердого титанового компонента катализатора полимеризации олефинов, соответствующего настоящему изобретению, содержит стадии:

- приведения в контакт галогенсодержащего соединения магния с соединением, выбираемым из группы, состоящей из спирта, простого эфира и сложного эфира, в углеводородном растворителе, чтобы получить раствор соединения магния;

- приведения в контакт раствора соединения магния с соединением, имеющим, по крайней мере, две простые эфирные связи, обеспечивающиеся множеством атомов;

- приведения в контакт полученного в результате раствора с жидким соединением титана, и, далее, приведение в контакт с донором электронов.

Первый катализатор полимеризации олефинов, соответствующий настоящему изобретению, содержит:

(I) твердый титановый компонент катализатора (A), содержащий:

(a) магний - 5 ~35 вес.%,

(b) титан - 0,3 ~10 вес.%,

(c) галоген - 30 ~75 вес.%,

(d) соединение, имеющее, по крайней мере, две простые эфирные связи, обеспечивающиеся множеством атомов - 0,5 ~30 вес.%,

(e) углеводород - 0,05 ~20 вес.%, и

(f) донора электронов, иного, чем соединение (d) - 0,5 ~7 вес.%;

(II) компонент катализатора (B), представляющий собой алюминийорганическое соединение, и, если необходимо,

(III) донора электронов (C).

Второй катализатор полимеризации олефинов, соответствующий настоящему изобретению, содержит:

(I) предполимеризованный компонент катализатора, полученный предполимеризацией олефина в присутствии твердого титанового компонента катализатора (A) и компонента катализатора (B), представляющего собой алюминийорганическое соединение, причем упомянутый твердый титановый компонент катализатора (A) содержит:

(a) магний - 5 ~35 вес.%,

(b) титан - 0,3 ~10 вес.%,

(c) галоген - 30 ~75 вес.%,

(d) соединение, имеющее, по крайней мере, две простые эфирные связи, существующие у множества атомов - 0,5 ~30 вес.%,

(e) углеводород - 0,05 ~20 вес.%, и

(f) донора электронов, иного, чем соединение (d) - 0,05 ~7 вес.%;

(II) компонент катализатора (B), представляющий собой алюминийорганическое соединение, и если необходимо,

(III) донора электронов C.

Способ полимеризации олефинов, соответствующий настоящему изобретению, заключается в полимеризации олефинов в присутствии вышеупомянутых первого или второго катализатора полимеризации олефинов.

Катализатор полимеризации олефинов, соответствующий настоящему изобретению, обладает высокой полимеризационной активностью.

При использовании катализатора полимеризации олефинов, соответствующего настоящему изобретению, могут быть получены гомополимеры или сополимеры олефинов, обладающие частицами однородного размера величиной меньше пылинок, высокой объемной плотностью и высокой стереорегулярностью.

Краткое описание фигур

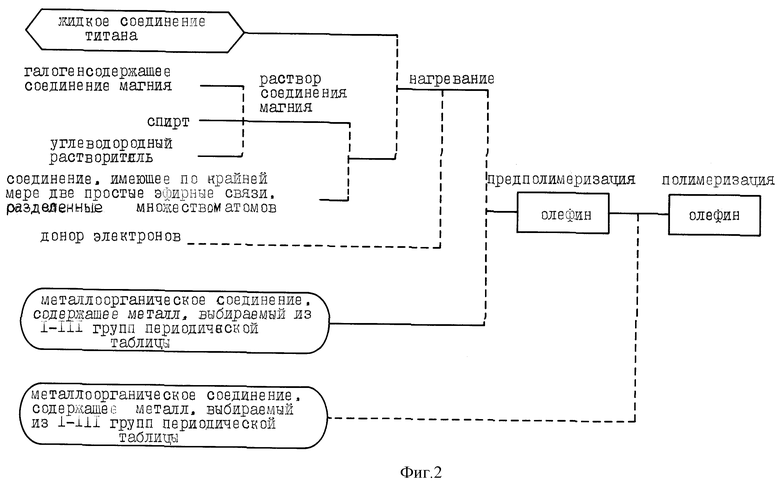

Фиг. 1 поясняет способ получения катализатора полимеризации олефинов, соответствующего настоящему изобретению.

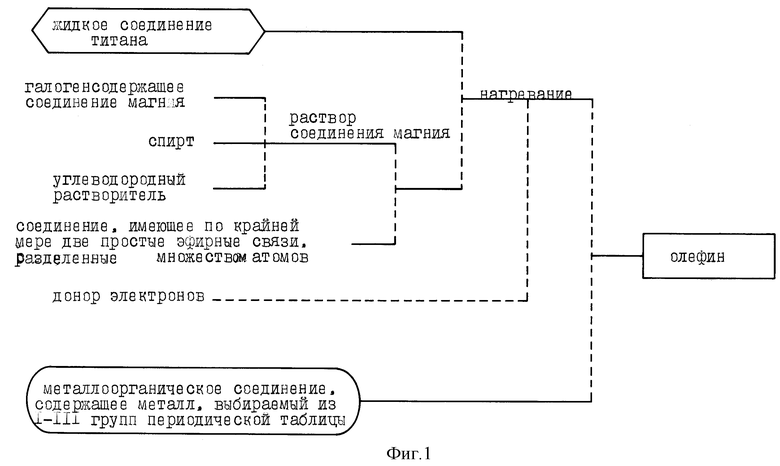

Фиг. 2 поясняет другой способ получения катализатора полимеризации олефинов, соответствующего настоящему изобретению.

Подробное описание изобретения

Ниже будут подробно описаны твердый титановый компонент катализатора полимеризации олефинов, способ получения упомянутого компонента катализатора, катализатор полимеризации олефинов и способ полимеризации олефинов, соответствующие настоящему изобретению.

Значение использованного здесь термина "полимеризация" не ограничивается "гомополимеризацией", но может подразумевать и "сополимеризацию". Также значение использованного здесь термина "полимер" не ограничивается "гомополимером", но может означать и "сополимер".

Теперь будет дано описание соединений, используемых в способе получения твердого титанового компонента катализатора, соответствующего настоящему изобретению, т.е., галогенсодержащего соединения магния; соединения, выбираемого из группы, состоящей из спирта, простого эфира и сложного эфира, в особенности - спирта; углеводородного растворителя; соединения, имеющего, по крайней мере, две простые эфирные связи, разделенные множеством атомов; жидкого соединения титана и донора электронов (f), иного, чем соединение, имеющее, по крайней мере, две простые эфирные связи, существующие у множества атомов.

Конкретные примеры галогенсодержащих соединений магния для применения в настоящем изобретения включают:

- дигалогениды магния, такие как дихлорид магния, дибромид магния, дииодид магния и дифторид магния;

- алкоксигалогениды магния, такие как магнийметоксихлорид, магнийэтоксихлорид, магнийизопропоксихлорид, магнийбутоксихлорид и магнийоктоксихлорид; и

- арилоксигалогениды магния, такие как магнийфеноксихлорид и магнийметилфеноксихлорид.

Эти соединения магния могут применяться в виде комплекса или двойного соединения с другим металлом, или в виде смеси с соединением другого металла. Кроме того, смесь, по крайней мере, двух соединений из числа вышеупомянутых соединений магния может использоваться в настоящем изобретении. Из этих соединений предпочтительными являются галогениды магния и наиболее предпочтителен хлорид магния.

Спирт для использования в настоящем изобретении не имеет особых ограничений пока он растворяет вышеупомянутые галогенсодержащие соединения магния. Конкретные примеры таких спиртов включают:

- алифатические спирты, такие как этиленгликоль, метилкарбитол, 2-метилпентанол, 2-этилбутанол, н-гептанол, н-октанол, 2-этилгексанол, деканол, додеканол, тетрадециловый спирт, ундеценол, олеиловый спирт и стеариловый спирт;

- алициклические спирты, такие как циклогексанол и метилциклогексанол;

- ароматические спирты, такие как бензиловый спирт, метилбензиловый спирт, изопропилбензиловый спирт, α-метилбензиловый спирт и α,α′-диметилбензиловый спирт;

- алкоксилированные алифатические спирты, такие как н-бутилцеллозольв и 1-бутокси-2-пропанол.

среди них предпочтительным является алифатический спирт, наиболее предпочтителен 2-этилгексанол.

Простые и сложные эфиры для применения в настоящем изобретении, иные, чем соединение (d), будут описаны позднее.

Конкретные примеры углеводородных растворителей, применяемых в настоящем изобретении, включают:

- алифатические углеводороды, такие как пропан, бутан, пентан, гексан, гептан, октан, декан, додекан и керосин;

- алициклические углеводороды, такие как циклопентан, циклогексан и метилциклопентан;

- ароматические углеводороды, такие как бензол, толуол и ксилол;

- галогенсодержащие углеводороды, такие как этиленхлорид и хлорбензол; и

их смеси.

Среди этих соединений предпочтительными являются алифатические углеводороды, наиболее предпочтительным является декан.

В соединении, имеющем, по крайней мере, две простые эфирные связи, обеспечивающиеся множеством атомов /далее иногда упоминаемым как "простой полиэфир"/, используемом в настоящем изобретении, множество атомов может представлять собой, по крайней мере, одно выбираемое из группы, состоящей из атомов углерода, кремния, кислорода, азота, фосфора, бора и серы. Предпочтительными являются соединения, в которых к атомам между простыми эфирными связями присоединен относительно объемный заместитель, причем упомянутые атомы включают множества атомов углерода.

Относительно объемные заместители содержат более 2 атомов углерода, предпочтительно 3 атома углерода, и имеют прямоцепную, разветвленную или циклическую структуру. Предпочтительнее, когда объемные заместители имеют разветвленную или циклическую структуру.

Объемные заместители содержат ~3 - 20 атомов углерода, предпочтительно ~ 3 - 10 атомов углерода, предпочтительнее ~3 - 7 атомов углерода.

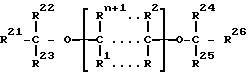

Такие соединения, содержащие, по крайней мере, две простые эфирные связи, обеспечивающиеся множеством атомов, включают простые эфиры, которые представляет следующая далее формула

где n представляет собой целое число, удовлетворяющее соотношению 2≤n≤10; R1 по R26 представляют собой заместители, каждый из которых содержит, по крайней мере, один элемент, выбираемый среди углерода, водорода, кислорода, галогена, азота, серы, фосфора, бора и кремния; любое произвольное сочетание групп с R1 по R26, предпочтительно с R1 по R20, может образовать вместе кольцо, иное, чем бензольное; и в главной цепи может содержаться атом иной, чем атом углерода.

Конкретные примеры таких соединений, содержащих, по крайней мере, две простые эфирные связи, обеспечивающиеся множеством атомов, включают:

2-(2-этилгексил)-1,3-диметоксипропан;

2-изопропил-1,3-диметоксипропан;

2-бутил-1,3-диметоксипропан;

2-втор-бутил-1,3-диметоксипропан;

2-циклогексил-1,3-диметоксипропан;

2-фенил-1,3-диметоксипропан;

2-кумил-1,3-диметоксипропан;

2-(2-фенилэтил)-1,3-диметоксипропан;

2-(2-циклогексилэтил)-1,3-диметоксипропан;

2-(n-хлорфенил)-1,3-диметоксипропан;

2-(дифенилметил)-1,3-диметоксипропан;

2-(1-нафтил)-1,3-диметоксипропан;

2-(2-фторфенил)-1,3-диметоксипропан;

2-(1-декагидронафтил)-1,3-диметоксипропан;

2-(п-трет-бутилфенил)-1,3-диметоксипропан;

2,2-дициклогексил-1,3-диметоксипропан;

2,2-дициклопентил-1,3-диметоксипропан;

2,2-диэтил-1,3-диметоксипропан;

2,2-дипропил-1,3-диметоксипропан;

2,2-диизопропил-1,3-диметоксипропан;

2,2-дибутил-1,3-диметоксипропан;

2-метил-2-пропил-1,3-диметоксипропан;

2-метил-2-бензил-1,3-диметоксипропан;

2-метил-2-этил-1,3-диметоксипропан;

2-метил-2-изопропил-1,3-диметоксипропан;

2-метил-2-фенил-1,3-диметоксипропан;

2-метил-2-циклогексил-1,3-диметоксипропан;

2,2-бис-(п-хлорфенил)-1,3-диметоксипропан;

2,2-бис-(2-циклогексилэтил)-1,3-диметоксипропан;

2-метил-2-изопропил-1,3-диметоксипропан;

2-метил-2-(2-этилгексил)-1,3-диметоксипропан;

2,2-диизобутил-1,3-диметоксипропан;

2,2-дифенил-1,3-диметоксипропан;

2,2-дибензил-1,3-диметоксипропан;

2,2-бис-(циклогексилметил)-1,3-диметоксипропан;

2,2-диизобутил-1,3-диэтоксипропан;

2,2-диизобутил-1,3-дибутоксипропан;

2-изобутил-2-изопропил-1,3-диметоксипропан;

2-(1-метилбутил)-2-изопропил-1,3-диметоксипропан;

2-(1-метилбутил)-2-втор-бутил-1,3-диметоксипропан;

2,2-ди-втор-бутил-1,3-диметоксипропан;

2,2-ди-трет-бутил-1,3-диметоксипропан;

2,2-динеопентил-1,3-диметоксипропан;

2-изопропил-2-изопентил-1,3-диметоксипропан;

2-фенил-2-изопропил-1,3-диметоксипропан;

2-фенил-2-втор-бутил-1,3-диметоксипропан;

2-бензил-2-изопропил-1,3-диметоксипропан;

2-бензил-2-втор-бутил-1,3-диметоксипропан;

2-фенил-2-бензил-1,3-диметоксипропан;

2-циклопентил-2-изопропил-1,3-диметоксипропан;

2-циклопентил-2-втор-бутил-1,3-диметоксипропан;

2-циклогексил-2-изопропил-1,3-диметоксипропан;

2-циклогексил-2-втор-бутил-1,3-диметоксипропан;

2-изопропил-2-втор-бутил-1,3-диметоксипропан;

2-циклогексил-2-циклогексилметил-1,3-диметоксипропан;

2,3-дифенил-1,4-диэтоксибутан;

2,3-дициклогексил-1,4-диэтоксибутан;

2,2-дибензил-1,4-диэтоксибутан;

2,3-дициклогексил-1,4-диэтоксибутан;

2,3-диизопропил-1,4-диэтоксибутан;

2,2-бис-(п-метилфенил)-1,4-диметоксибутан;

2,3-бис-(п-хлорфенил)-1,4-диметоксибутан;

2,3-бис-(п-фторфенил)-1,4-диметоксибутан;

2,4-дифенил-1,5-диметоксипентан;

2,5-дифенил-1,5-диметоксигексан;

2,4-диизопропил-1,5-диметоксипентан;

2,4-диизобутил-1,5-диметоксипентан;

2,4-диизоамил-1,5-диметоксипентан;

3-метоксиметилтетрагидрофуран;

3-метоксиметилдиоксан;

1,3-дибутоксипропан;

1,2-диизобутоксипропан;

1,2-диизобутоксиэтан;

1,3-диизоамилоксиэтан;

1,3-диамилоксипропан;

1,3-диизонеопентилоксиэтан;

1,3-диизонеопентилоксипропан;

2,2-тетраметилен-1,3-диметоксипропан;

2,2-пентаметилен-1,3-диметоксипропан;

2,2-гексаметилен-1,3-диметоксипропан;

1,2-бис-(метоксиметил)циклогексан;

2,8-диоксаспиро-5,5-ундекан;

3,7-диоксабицикло-3,3,1-нонан;

3,7-диоксабицикло-3,3,0-октан;

3,3-диизобутил-1,5-оксонан;

6,6-диизобутилдиоксигептан;

1,1-диметоксиметилциклопентан;

1,1-бис-(диметоксиметил)циклогексан;

1,1-бис-(метоксиметил)бицикло-2,2,1-гептан;

1,1-диметоксиметилциклопентан;

2-метил-2-метоксиметил-1,3-диметоксипропан;

2-циклогексил-2-этоксиметил-1,3-диэтоксипропан;

2-циклогексил-2-метоксиметил-1,3-диметоксипропан;

2,2-диизобутил-1,3-диметоксициклогексан;

2-изопропил-2-изоамил-1,3-диметоксициклогексан;

2-циклогексил-2-метоксиметил-1,3-диметоксициклогексан;

2-изопропил-2-метоксиметил-1,3-диметоксициклогексан;

2-изобутил-2-метоксиметил-1,3-диметоксициклогексан;

2-циклогексил-2-этоксиметил-1,3-диэтоксициклогексан;

2-циклогексил-2-этоксиметил-1,3-диметоксицклогексан;

2-изопропил-2-этоксиметил-1,3-диэтоксициклогексан;

2-изопропил-2-этоксиметил-1,3-диметоксициклогексан;

2-изобутил-2-этоксиметил-1,3-диэтоксициклогексан;

2-изобутил-2-этоксиметил-1,3-диметоксициклогексан;

трис-(п-метоксифенил)фосфин;

метилфенил-бис-(метоксиметил)силан;

дифенил-бис-(метоксиметил)силан;

метилциклогексил-бис-(метоксиметил)силан;

ди-трет-бутил-бис-(метоксиметил)силан;

циклогексил-трет-бутил-бис-(метоксиметил)силан;

изопропил-трет-бутил-бис-(метоксиметил)силан.

Из этих соединений предпочтительными являются простые 1,3-диэфиры. Особенно предпочтительны 2,2-диизобутил-1,3-диметоксипропан, 2-изопропил-2-изопентил-1,3-диметоксипропан, 2,2-дициклогексил-1,3-диметоксипропан, 2,2-бис-(циклогексилметил)-1,3-диметоксипропан, 2-изопропил-2-циклогексил-1,3-диметоксипропан, 2-изопропил-2-втор-бутил-1,3-диметоксипропан, 2,2-дифенил-1,3-диметоксипропан и 2-изопропил-2-циклопентил-1,3-диметоксипропан.

Жидкие соединения титана, используемые в настоящем изобретении, включают, например, галогенсодержащие соединения четырехвалентного титана формулы Ti(OR)mX4-m, где R представляет собой углеводородную группу, X является атомом галогена, m удовлетворяет соотношению 0 ≤ m < 4.

Конкретные примеры таких соединений титана включают:

- тетрагалогениды титана, такие как TiCl4, TiBr4 и TiI4;

- алкокситригалогениды титана, такие как Ti (OCH3)Cl3, Ti(OC2H5)Cl3, Ti(OH-C4H9)Cl3, Ti(OC2H5)Br3 и Ti(O-изо-C4H9) Br3;

- диалкоксигалогениды титана, такие как Ti(OCH3)2Cl2, Ti(OC2H5)2Cl2, Ti(O-н-С4H9)2Cl2 и Ti(OC2H5)2Br2;

триалкоксимоногалогениды титана, такие как Ti(OCH3)3Cl, Ti(OC2H5)3Cl, Ti(O-н-C4H9)3Cl и Ti(OC2H5)3Br;

тетраалкоксиды титана, такие как Ti(OCH3)4, Ti(OC2H5)4, Ti(O-н-C4H9)4, Ti(O-изо-C4H9)4 и Ti(O-2-этилгексил)4.

Из этих соединений предпочтительными являются тетрагалогениды титана, и особенно предпочтительным является тетрахлорид титана.

Такие соединения титана могут применяться по одному или в сочетании. Перед применением они могут быть разбавлены вышеупомянутыми углеводородными растворителями.

Донор электронов (f), иной, чем соединение (d), включает спирты, сложные эфиры, в том числе эфиры кислот, содержащих металл, и простые эфиры. Эти доноры электронов (f) могут вызвать растворение вышеупомянутого галогенсодержащего соединения магния.

Примеры спиртов, которые могут вызвать растворение галогенсодержащего соединения магния, приведены выше.

Примеры сложных эфиров, которые могут вызвать растворение галогенсодержащего соединения магния, включают эфиры органических кислот, содержащих от 2 до 18 атомов углерода, такие как метилформиат, метилацетат, этилацетат, винилацетат, пропилацетат, октилацетат, циклогексилацетат, этилпропионат, метилбутират, этилвалерат, метилхлорацетат, этилдихлорацетат, метилметакрилат, этилкротонат, этилциклогексанкарбоксилат, метилбензоат, этилбензоат, пропилбензоат, бутилбензоат, октилбензоат, циклогексилбензоат, фенилбензоат, бензилбензоат, метилтолуат, этилтолуат, амиотолуат, этилэтилбензоат, метиловый эфир анисовой кислоты, этиловый эфир анисовой кислоты, этилэтоксибензоат, γ-бутиролактон, δ-валеролактон, кумарин, фталид и этилкарбонат.

Примерами сложных эфиров кислот, содержащих металл, которые могут вызвать растворение галогенсодержащего соединения магния, являются титанаты, ванадаты, ниобаты и цирконаты.

Конкретные примеры титанатов включают:

- ортотитанаты, такие как метилортотитанат, этилортотитанат, н-пропилортотитанат, изопропилортотитанат, н-бутилортотитанат, изобутилортотитанат, н-амилортотитанат, 2-этилгексилортотитанат, н-октилортотитанат, фенилортотитанат и циклогексилортотитанат;

- полититанаты, такие как полиметилтитанат полиэтилтитанат, поли-н-пропилтитанат, поли-изопропититанат, поли-н-бутилтитанат, полиизобутилтитанат, поли-н-амилтитанат, поли-2-этилгексилтитанат, поли-н-октилтитанат, полифенилтитанат и полициклогексилтитанат.

Подобно приведенным выше в качестве примеров титанатам, в качестве примеров ванадатов, ниобатов и цирконатов могут быть упомянуты, например, ортованадаты, поливанадаты, ортониобаты, полиниобаты, ортоцирконаты и полицирконаты.

Примерами простых эфиров, которые могут вызвать растворение галогенсодержащих соединений магния, являются простые эфиры, содержащие от 2 до 20 атомов углерода, такие как метиловый эфир, этиловый эфир, изопропиловый эфир, бутиловый эфир, амиловый эфир тетрагидрофуран, анизол и дифениловый эфир.

Твердый титановый компонент катализатора полимеризации олефинов, соответствующий настоящему изобретению, может содержать донора электронов (g), иного, чем соединение (d) в качестве донора электронов.

Донор электронов (g) включает спирты, иные, чем те, которые описаны выше, фенолы, кетоны, альдегиды, карбоновые кислоты, галоидангидриды органических кислот, амиды кислот, ангидриды кислот, алкоксисиланы, аммиаки, амины, нитрилы, пиридины и изоцианаты.

Конкретные примеры таких доноров электронов (g) включают:

спирты, такие как метанол, этанол, пропанол, бутанол, трихлорметанол, трихлорэтанол и трихлоргексанол;

фенолы, содержащие от 6 до 20 атомов углерода, которые могут содержать низшую алкильную группу, такие как фенол, крезол, ксиленол, этилфенол, пропилфенол, нонилфенол, кумилфенол и нафтол;

кетоны, содержащие от 3 до 15 атомов углерода, такие как ацетон, метилэтилкетон, метилизобутилкетон, ацетофенон, бензофенон и бензохинон;

альдегиды, содержащие от 2 до 15 атомов углерода, такие или ацетальдегид, пропиональдегид, октилальдегид, бензальдегид, толуальдегид и нафтальдегид;

галогенангидриды, содержащие от 2 до 15 атомов углерода, такие как ацетилхлорид, бензоилхлорид, толуолхлорид и анизоилхлорид;

амиды кислот, такие как N,N-диметилацетамид, N,N-диэтилбензамид и N,N-диметилтолуамид;

амины, такие как триметиламин, триэтиламин, трибутиламин, трибензиламин и тетраметилэтилендиамин;

нитрилы, такие как ацетонитрил, бензонитрил и тринитрил;

пиридины, такие как пиридил, метилпиридин, этилпиридин и диметилпиридин; и

ангидриды кислот, такие как ацетангидрид, фталевый ангидрид и бензойный ангидрид.

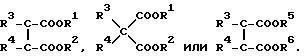

Примером предпочтительных эфиров органических кислот являются поликарбоксилаты, имеющие скелет, представляемый формулами

В приведенных выше формулах R1 представляет собой незамещенную или замещенную углеводородную группу; каждый из R2, R5 и R6 независимо представляет собой водород или незамещенную или замещенную углеводородную группу; и каждый из R3 и R4 независимо представляет собой водород или незамещенную или замещенную углеводородную группу, причем предпочтительно, чтобы, по крайней мере, один из них представлял собой незамещенную или замещенную углеводородную группу. R3 и R4 могут быть связаны друг с другом с образованием циклической структуры. Когда углеводородные группы с R1 по R6 являются замещенными, заместитель содержит гетероатом, такой как N, O и S, и содержит группы C-O-C, COOR, COOH, OH, SO3H, -C-N-C- и NH2.

Конкретные примеры карбоксилатов включают алифатические поликарбоксилаты; алициклические поликарбоксилаты; ароматические поликарбоксилаты и гетероциклические поликарбоксилаты.

Примерами предпочтительных поликарбоксилатов являются н-бутилмалеат, диизобутилметилмалеат, ди-н-гексилциклогексенкарбоксилат, диэтилнадиат, диизопропилтетрагидрофталат, диэтилфталат, диизобутилфталат, ди-н-бутилфталат, ди-2-этилгексилфталат и дибутил-3,4-фурандикарбоксилат.

Особенно предпочтительными поликарбоксилатами являются фталаты.

Из вышеупомянутых доноров электронов особенно предпочтительными являются соединения, имеющие, по крайней мере, две простые эфирные связи, обеспечивающиеся множеством атомов.

Твердый титановый компонент катализатора полимеризации олефинов, соответствующий изобретению, получают описанным далее способом.

При получении твердого титанового компонента катализатора в первую очередь вводят в контакт вышеупомянутое галогенсодержащее соединение магния с вышеупомянутым спиртом в вышеупомянутом углеводородном растворителе, чтобы получить гомогенный раствор (раствор соединения магния), в котором галогенсодержащее соединение магния растворено в растворителе, являющемся смесью спирта и углеводорода.

Спирт используют в количестве от 1 до 40 молей, предпочтительно от 1,5 до 20 молей, на моль галоидсодержащего соединения магния. Углеводородный растворитель используют в количестве от 1 до 30 молей, предпочтительно от 1,5 до 15 молей, на моль галогенсодержащего соединения магния. Предпочтительно осуществлять контакт при температуре от 65 до 300oC, особенно в интервале от 100 до 200oC, в течение 15 - 300 минут, особенно в течение 30 - 120 минут.

Затем раствор соединения магния вводят в контакт с соединением, имеющим, по крайней мере, две простые эфирные связи, обеспечивающиеся множеством атомов, чтобы получить гомогенный раствор (полиэфирный раствор соединения магния).

Соединение, имеющее, по крайней мере, две простые эфирные связи, обеспечивающиеся множеством атомов, используют в количестве от 0,01 до 1,0 моля, предпочтительно от 0,1 до 0,5 моля, на моль галогенсодержащего соединения магния в растворе соединения магния. Предпочтительно осуществлять контакт при температуре от -20 до 300oC, особенно в интервале от 20 до 200oC, в течение 5 - 240 минут, особенно в течение 10 - 120 минут.

Далее, полиэфирный раствор соединения магния вводят в контакт с жидким соединением титана, чтобы получить жидкую смесь, содержащую галогенсодержащее соединение магния и жидкое соединение титана (магний-титановый раствор).

Жидкое соединение титана используют в количестве от 2 до 100 грамм-атомов, предпочтительно от 4 до 50 грамм-атомов, на грамм-атом магния в полиэфирном растворе соединения магния. Предпочтительно осуществлять контакт при температуре от -70 до 200oC, особенно в интервале от -70 до 50oC, в течение 5 - 300 минут, особенно в течение 30 - 180 минут.

Нагревание полученного таким образом магний-титанового раствора при 20 - 300oC, предпочтительно при 50 - 150oC, вызывает осаждение твердого титанового компонента катализатора и образование суспензии в углеводородном растворителе. Предлагается проводить нагревание в течение 10 - 360 минут, предпочтительно в течение 30 - 300 минут.

В настоящем изобретении после приведения в контакт полиэфирного раствора соединения магния с жидким соединением титана магний-титановый раствор может быть затем введен в контакт с донором электронов. При осуществлении контакта с донором электронов предпочтительно, чтобы магний-титановый раствор нагревали до контакта. Соединение, имеющее, по крайней мере, две простые эфирные связи, обеспечивающиеся множеством атомов, при применении в качестве донора электронов может быть идентично или может отличаться от соединения, использованного для приготовления полиэфирного раствора соединения магния.

Донор электронов используют в количестве от 0,01 до 5 молей, предпочтительно от 0,1 до 1 моля, на моль соединения магния.

В настоящем изобретении вышеупомянутая суспензия может быть разделена на твердую и жидкую части посредством фильтрации или подобным образом, чтобы получить твердую часть (твердый титановый компонент катализатора), и, если необходимо, привести твердое вещество в контакт с жидким соединением титана.

Полученный таким образом твердый титановый компонент катализатора промывают предпочтительно углеводородным растворителем, упомянутым выше.

Полученный твердый титановый компонент катализатора может быть суспендирован в углеводородном растворителе и использован в качестве катализатора полимеризации олефинов. Однако он может быть отделен от жидкой части посредством фильтрации или подобным образом, и твердое вещество может быть высушено перед применением в полимеризации олефинов.

Твердый титановый компонент катализатора, соответствующий настоящему изобретению, содержит:

(a) магний - 5 ~35 вес.%,

(b) титан - 0,3 ~10 вес.%,

(c) галоген - 30 ~75 вес.%,

(d) соединение, имеющее, по крайней мере, две простые эфирные связи, разделенные множеством атомов - 0,5 ~30 вес.%,

(e) углеводород - 0,5 ~20 вес.%,

(f) донора электронов, иного, чем соединение (d) - 0,05 - 7 вес.%.

Донор электронов (f) представляет собой и такое соединение, которое описано выше, и в качестве донора электронов (f) могут выступать конкретно перечисленные выше спирты, простые и сложные эфиры, которые могут вызвать растворение галогенсодержащего соединения магния.

Желательно, чтобы в твердом титановом компоненте катализатора полимеризации олефинов магний (a) содержался в количестве от 5 до 35 вес.%, предпочтительно - от 8 до 30 вес.%, более предпочтительно - в количестве от 10 до 28 вес.%, особенно предпочтительно - от 12 до 25 вес.%; титан (b) содержался в количестве от 0,3 до 10 вес.%, предпочтительно - от 0,5 до 8 вес.%, более предпочтительно - от 0,8 до 6 вес.%, особенно предпочтительно - в количестве от 1 до 5 вес.%; и галоген (c) содержался в количестве от 30 до 75 вес.%, предпочтительно - от 35 до 75 вес.%, более предпочтительно - от 38 до 72 вес. %, и особенно предпочтительно - от 40 до 70 вес.%. Кроме того, желательно, чтобы соединение (d), имеющее по, крайней мере, две простые полиэфирные связи, разделенные множеством атомов, содержалось в количестве от 0,5 до 30 вес.%, предпочтительно - от 1 до 27 вес.%, более предпочтительно - от 3 до 25 вес.%, особенно предпочтительно - от 5 до 23 вес.%; углеводород (e) содержался в количестве от 0,05 до 20 вес.%, предпочтительно - от 0,1 до 15 вес.%, более предпочтительно - от 1 до 12 вес.%, особенно предпочтительно - от 2 до 10 вес.%; и донор электронов (f), иной, чем соединение (d), содержался в количестве от 0,05 до 7 вес.%, предпочтительно - от 0,1 до 5 вес. %, более предпочтительно - от 0,15 до 4 вес.%, особенно предпочтительно - от 0,2 до 3 вес.%.

Если количество углеводорода в твердом титановом компоненте катализатора полимеризации олефинов, соответствующем настоящему изобретению, превышает 20%, имеет место слипание частиц катализатора, что вызывает ухудшение свойств частиц катализатора и, соответственно, частиц полимера, полученного при использовании частиц катализатора с ухудшенными свойствами. С другой стороны, если количество углеводорода составляет менее 0,05 вес.%, ухудшаются не только свойства частиц катализатора, каталитическая активность которых падает, но также снижается стереорегулярность полученного полимера и, соответственно, полимерных частиц, полученных при использовании частиц катализатора с ухудшенными свойствами.

Способ, которым определяют вышеупомянутый состав, содержит в себе промывание полученного твердого титанового компонента катализатора достаточно большим количеством гексана, последующее высушивание при комнатной температуре и давлении 0,1 - 1 Торр в течение 2 часов и измерение состава методами ААС (атомно-абсорбционной спектроскопии), ГХ или подобными.

Твердый титановый компонент катализатора настоящего изобретения может содержать и другие компоненты, кроме упомянутых компонентов с (a) по (f), такие как носитель, и желательно, чтобы эти другие компоненты содержались в количестве не более 50 вес.%, предпочтительно - не более 40 вес.%, более предпочтительно - не более 30 вес.%, и особенно предпочтительно - в количестве не более 20 вес.%.

Твердый титановый компонент катализатора полимеризации олефинов, полученный как описано выше, используют вместе с компонентом катализатора, состоящем из металлоорганического соединения, содержащего металл I - III групп периодической таблицы, такое, как металлоорганическое соединение, описанное далее, чтобы получить катализатор полимеризации олефинов.

Далее катализатор полимеризации олефинов, соответствующий настоящему изобретению, будет описан подобно.

Первый катализатор полимеризации олефинов, соответствующий настоящему изобретению, содержит твердый титановый компонент катализатора (A), компонент катализатора (B), представляющий собой алюминийорганическое соединение, и, если необходимо, донора электронов (C).

На фиг. 1 и 2 даются пояснения к способу получения катализатора полимеризации олефинов, соответствующего настоящему изобретению.

Компонент катализатора (B), используемый для образования катализатора полимеризации олефинов, соответствующего настоящему изобретению, являющийся алюминийорганическим соединением, включает, например, алюминийорганическое соединение, изображаемое формулой Rn aAlX3-n, где Ra представляет собой углеводородную группу, содержащую от 1 до 12 атомов углерода, X представляет собой галоген или водород, и n составляет от 1 до 3.

В вышеприведенной формуле Ra представляет собой углеводородную группу, такую как алкил, циклоалкил или арил, имеющую от 1 до 12 атомов углерода. Характерными примерами таких групп являются метил, этил, н-пропил, изопропил, изобутил, пентил, гексил, октил, циклопентил, циклогексил, фенил и толил.

Конкретные примеры алюминийорганических соединений включают такие соединения, как

соединения триалкилалюминия, такие как триметилалюминий, триэтилалюминий, триизопропилалюминий, триизобутилалюминий, триоктилалюминий, три-2-этилгексилалюминий и т.д.:

соединения алкенилалюминия, такие как изопренилалюминий и т.д.;

галогениды диалкилалюминия, такие как диметилалюминийхлорид, диэтилалюминийхлорид, диизопропилалюминийхлорид, диизобутилалюминийхлорид, диметилалюминийбромид и т.д.;

сесквигалогениды алкилалюминия, такие как метилалюминийсесквихлорид, этилалюминийсесквихлорид, изопропилалюминийсесквихлорид, бутилалюминийсесквихлорид, этилалюминийсесквибромид и т.д.;

дигалогениды алкилалюминия, такие как метилалюминийдихлорид, этилалюминийдихлорид, изопропилалюминийдихлорид, этилалюминийдибромид и т.д.; и

алкилалюминий гидриды, такие как диэтилалюминийгидрид и диизобутлалюминийгидрид, и т.д.

В качестве алюминийорганического соединения также способно работать соединение, изображаемое формулой Rn aAlY3-n, в котором Rа является таким, как описано выше, Y представляет собой -ORb, -OSiR3, -OAlR2 d, -NR2 e, -SiR3 f или -N(Rg)AlR2 h и n является 1 или 2. Rb, Rc, Rd и Rh каждый представляет собой метил, этил, изопропил, изобутил, циклогексил, фенил и т.д.; Re представляет собой водород, метил, этил, изопропил и фенил, триметилсилил и т.д.; и Rf и Rg каждый представляет собой метил, этил и т.д.

Конкретные примеры таких алюминийорганических соединений включают:

(i) соединения формулы Rn aAl(ORb)3-n, такие как диметилалюминийметоксид, диэтилалюминийэтоксид, диизобутилалюминийметоксид и т.д.;

(ii) соединения формулы Rn aAl(OSiR3 c)3-n, такие как Et2Al(OSiMe3), (изо-Bu)2Al (OSiMe3), (изо-Bu)2 Al(OSiEt3) и т.д.;

(iii) соединения формулы Rn aAl(OAlR2 o)3-n, такие как Et2AlOAlEt2, (изо-Bu)2AlOAl (изо-Bu)2 и т.д.;

(IV) соединения формулы Rn aAl(NR2 e)3-n, такие как Me2AlNEt2, Et2AlNHMe, Me2AlNHEt, Et2AlN(Me3Si)2 и (изо-Bu)2AlN(Me3Si)2 и т.д.;

(V) соединения формулы Rn aAl(SiR3 f)3-n, такие как (изо-Bu)2AlSiMe3 и т. д.; и

(vi) соединения формулы Rn aAl[N(Rg)AlR2 n]3-n, такие как Et2AlN(Me)AlEt2 и (изо-Bu)2AlN(Et)Al(изо-Bu)2 и т.д.

Из вышеупомянутых алюминийорганических соединений предпочтительными соединениями являются соединения формул R3 aAl, Rn aAl(ORb)3-n и Rn aAl(OAlR2 b)3-n.

Донор электронов (C), используемый для образования катализатора полимеризации олефинов, соответствующего настоящему изобретению, включает, например, донора электронов, предпочтительно используемого для приготовления вышеупомянутого твердого титанового компонента катализатора (A) и соединение кремния, представленное формулой (i)

Rn a - Si - (ORb)4-n, (i)

в которой n равен 1, 2 или 3: когда n равен 1, Rа представляет собой вторичную или третичную углеводородную группу; когда n равен 2 или 3, по крайней мере, один Ra представляет собой вторичную или третичную углеводородную группу, а многие из Ra могут быть одинаковыми или отличиться друг от друга; Rb представляет собой углеводородную группу, содержащую от 1 до 4 атомов углерода; и когда 4-n составляет 2 или 3, все Rb могут быть одинаковыми или отличаться друг от друга.

В соединении кремния, изображаемым вышеприведенной формулой (i), вторичная или третичная углеводородная группа представляет собой циклопентильную группу, замещенную циклопентильную группу, циклопентильную группу, замещенную циклопентенильную группу, циклопентадиенильную группу, замещенную циклопентадиенильную группу и углеводородную группу, в которой углерод, соседний с Si, является вторичным или третичным углеродом.

Примерами замещенных циклопентильных групп являются циклопентильные группы, содержащие алкильную группу, такую как 2-метилциклопентильная группа, 3-метилциклопентильная группа, 2-этилциклопентильная группа, 2-н-бутилциклопентильная группа, 2,3-диметилциклопентильная группа, 2,4-диметилциклопентильная группа, 2,5-диметилциклопентильная группа, 2,3-диэтилциклопентильная группа, 2,3,4-триметилциклопентильная группа, 2,3,5-триметилциклопентильная группа, 2,3,4-триэтилциклопентильная группа, тетраметилциклопентильная группа и тетраэтилциклопентильная группа.

Примеры замещенных циклопентильных групп включают циклопентильные группы, содержащие алкильную группу, такую как 2-метилциклопентильная группа, 3-метилциклопентильная группа, 2-этилциклопентильная группа, 2-н-бутилциклопентильная группа, 2,3-диметилциклопентильная группа, 2,4-диметилциклопентенильная группа, 2,5-диметилциклопентенильная группа, 2,3,4-триметилциклопентенильная группа, 2,3,5-триметилциклопентенильная группа, 2,3,4-триэтилциклопентенильная группа, тетраметилциклопентенильная группа и тетраэтилциклопентенильная группа.

Примеры замещенных циклопентадиенильных групп включают циклопентадиенильные группы, содержащие алкильную группу, такую как 2-метилциклопентадиенильная группа, 3-метилциклопентадиенильная группа, 2-этилциклопентадиенильная группа, 2-н-бутилциклопентадиенильная группа, 2,3-диметилциклопентадиенильная группа, 2,4-диметилциклопентадиенильная группа, 2,5-диметилциклопентадиенильная группа, 2,3-диэтилциклопентадиенильная группа, 2,3,4-триметилциклопентадиенильная группа, 2,3,5-триметилциклопентандиенильная группа, 2,3,4-триэтилциклопентадиенильная группа, 2,3,4,5-тетраметилциклопентадиенильная группа, 2,3,4,5-тетраэтилциклопентадиенильная группа, 1,2,3,4,5-пентаметилциклопентадиенильная группа и 1,2,3,4,5-пентаэтилциклопентадиенильная группа.

Примерами углеводородных групп, в которых углерод, соседний с Si, представляет собой вторичный углерод, являются изопропильная группа, втор-бутильная група, втор-амильная группа, α-метилбензильная группа; и примерами углеводородных групп, в которых углерод, соседний с Si, представляет собой третичный углерод, являются трет-бутильная группа, трет-амильная группа, α,α′-диметилбензильная группа и адамантильная группа.

Примеры соединений кремния, изображенных формулой (i), в которой n равен 1, включает триалкоксисиланы, такие как циклопентилтриметоксисилан, 2-метилциклопентилтриметоксисилан, 2,3-диметилциклопентилтриметоксисилан, циклопентилтриэтоксисилан, изобутилтриэтоксисилан, трет-бутилтриэтоксисилан, циклогексилтриметоксисилан, циклогексилтриэтоксисилан, 2-нонборнатриметоксисилан и 2-норборнатриэтоксисилан.

Примеры соединений кремния, изображаемых формулой (i), в которой n равен 2, включают диалкоксисиланы, такие как дициклопентилдиэтоксисилан, трет-бутилметилдиметоксисилан, трет-бутилметилдиэтоксисилан, трет-амилметилдиэтоксисилан, дициклогексилдиметоксисилан, циклогексилметилдиметоксисилан, циклогексилметилдиэтоксисилан и 2-норборнанметилдиметоксисилан.

Соединение кремния, изображаемое формулой (i), в которой n равен 2, предпочтительно представляет собой диметоксисоединение, изображаемое формулой (ii)

в которой Ra и Rc каждый независимо представляют собой циклопентильную группу, замещенную циклопентильную группу, циклопентенильную группу, замещенную циклопентенильную группу, циклопентадиенильную группу, замещенную циклопентадиенильную группу, или углеводородную группу, в которой углерод, соседний с Si, представляет собой вторичный или третичный углерод.

Примеры соединений кремния, изображенных формулой (ii), включают следующие соединения:

дициклопентилдиметоксисилан,

дициклопентендилдиметоксисилан,

дициклопентадиенилдиметоксисилан,

ди-трет-бутилдиметоксисилан,

ди(2-метилциклопентил)диметоксисилан,

ди(3-метилциклопентил)диметоксисилан,

ди(2-этилциклопентил)диметоксисилан,

ди(2,3-диметилциклопентил)диметоксисилан,

ди(2,4-диметилциклопентил)диметоксисилан,

ди(2,5-диметилциклопентил)диметоксисилан,

ди(2,3-диэтилциклопентил)диметоксисилан,

ди(2,3,4-триметилциклопентил)диметоксисилан),

ди(2,3,5-триметилциклопентил)диметоксисилан,

ди(2,3,4-триэтилциклопентил)диметоксисилан,

ди(тетраметилциклопентил)диметоксисилан,

ди(тетраэтилциклопентил)диметоксисилан,

ди(2-метилциклопентенил)диметоксисилан,

ди(3-метилциклопентенил)диметоксисилан,

ди(2-этилциклопентенил)диметоксисилан,

ди(2-н-бутилциклопентенил)диметоксисилан,

ди(2,3-диметилциклопентенил)диметоксисилан,

ди(2,4-диметилциклопентенил)диметоксисилан,

ди(2,5-диметилциклопентенил)диметоксисилан,

ди(2,3,4-триметилциклопентенил)диметоксисилан,

ди(2,3,5-триметилциклопентенил)диметоксисилан,

ди(2,3,4-триэтилциклопентил)диметоксисилан,

ди(тетраметилциклопентенил)диметоксисилан,

ди(тетраэтилциклопентенил)диметоксисилан,

ди(2-метилциклопентадиенил)диметоксисилан,

ди(3-метилциклопентадиенил)диметоксисилан,

ди(2-этилциклопентадиенил)диметоксисилан,

ди(2-н-бутилциклопентадиенил)диметоксисилан,

ди(2,3-диметилциклопентадиенил)диметоксисилан,

ди(2,4-диметилциклопентадиенил)диметоксисилан,

ди(2,5-диметилциклопентадиенил)диметоксисилан,

ди(2,3-диэтилциклопентадиенил)диметоксисилан,

ди(2,3,4-триметилциклопентадиенил)диметоксисилан,

ди(2,3,5-триметилциклопентадиенил)диметоксисилан,

ди(2,3,4-триэтилциклопентадиенил)диметоксисилан,

ди(2,3,4,5-тетраметилциклопентадиенил)диметоксисилан,

ди(2.3,4,5-тетраэтилциклопентадиенил)диметоксисилан,

ди(1,2,3,4,5-пентаметилциклопентадиенил)диметоксисилан,

ди(1,2,3,4,5-пентаэтилциклопентадиенил)диметоксисилан,

ди-трет-амилдиметоксисилан,

ди (α,α′-диметилбензил)диметоксисилан,

ди(адамантил)диметоксисилан,

адамантил-трет-бутилдиметоксисилан,

циклопентил-трет-бутилдиметоксисилан,

диизопропилдиметоксисилан,

ди-втор-бутилдиметоксисилан,

ди-втор-амилдиметоксисилан и

изопропил-втор-бутилдиметоксисилан.

Примеры соединений кремния, изображаемых формулой (i), в которой n равен 3, включают моноалкоксисиланы, такие как трициклопентилметоксисилан, трициклопентилэтоксисилан, дициклопентилметилметоксисилан, дициклопентилэтилметоксисилан, дициклопентилметилэтоксисилан, циклопентилдиметоксисилан, циклопентилдиэтилметоксисилан и циклопентилдиметилэтоксисилан.

Второй катализатор полимеризации олефинов, соответствующий настоящему изобретению, содержит:

(I) предполимеризованный компонент катализатора, полученный предполимеризацией олефина в присутствии вышеупомянутого твердого титанового катализатора (A) и вышеупомянутого компонента катализатора (B), представляющего собой алюминийорганическое соединение,

и, если необходимо,

(II) компонент катализатора (B), представляющий собой алюминийорганическое соединение, и/или

(III) донора электронов (C).

Предполимеризованный компонент катализатора может быть получен предполимеризацией олефина в количестве от 0,1 до 1000 г, предпочтительно - от 0,3 до 500 г, более предпочтительно - от 1 до 200 г, в расчете на 1 г твердого титанового компонента катализатора (A) в присутствии твердого титанового компонента катализатора (A) и компонента катализатора (B), являющегося алюминийорганическим соединением.

При предполимеризации концентрация катализатора может быть более высокой, чем при полимеризации, которая описана позднее. При предполимеризации концентрация твердого титанового компонента катализатора находится в области от 0,001 до 200 ммоль, предпочтительно - от 0,01 до 50 ммоль, более предпочтительно - от 0,1 до 20 ммоль, в расчете на атомы титана, в 1 л инертного углеводородного растворителя, как будет описано позднее.

Компонент катализатора, являющийся алюминийорганическим соединением, используют в таком количестве, чтобы предполимер получался в количестве от 0,1 до 1000 г, предпочтительно - от 0,3 до 500 г, в расчете на 1 г твердого титанового компонента катализатора. То есть компонент катализатора, являющийся алюминийорганическим соединением, используют в количестве, составляющем, как правило, от 0,1 до 300 молей, предпочтительно - от 0,5 до 100 молей, более предпочтительно - от 1 до 50 молей, на 1 моль атомов титана, содержащегося в твердом титановом компоненте катализатора.

Соединение, имеющее, по крайней мере, две простые эфирные связи, разделенные множеством атомов, и такой донор электронов (h), который будет описан позднее, могут необязательно, если необходимо, использоваться при предполимеризации, в соответствии с настоящим изобретением. Каждый из этих реагентов используют в количестве от 0,1 до 50 молей, предпочтительно - от 0,5 до 30 молей, более предпочтительно - от 1 до 10 молей, на 1 моль атомов титана, содержащегося в твердом титановом компоненте катализатора.

Предполимеризация может быть осуществлена в мягких условиях путем введения олефина и упомянутых выше компонентов катализатора в инертный углеводородный растворитель.

Конкретными примерами таких инертных углеводородных растворителей являются:

алифатические углеводороды, такие как пропан, бутан, пентан, гексан, гептан, октан, декан, додекан и керосин;

алициклические углеводороды, такие как циклопентан, циклогексан и метилциклопентан;

ароматические углеводороды, такие как бензол, толуол и ксилол;

галогенсодержащие углеводороды, такие как этиленхлорид и хлорбензол; и

смеси этих углеводородов.

Из этих соединений предпочтительными являются алифатические углеводороды.

Когда используют инертный углеводородный растворитель, предпочтительно осуществлять предполимеризацию в периодическом процессе. Предполимеризация может быть осуществлена в растворителе для олефина или в системе, по существу свободной от растворителя.

Олефин, который используют в процессе предполимеризации, может быть тем же самым или отличаться от того олефина, который используют в процессе полимеризации, как описано позже. В частности, предпочтительно, чтобы таким олефином являлся пропилен.

Температура реакции при предполимеризации находится обычно в интервале от -20 до 100oC, предпочтительно - от -20 до 80oC, и более предпочтительно - в интервале от 0 до 40oC.

В ходе предполимеризации может быть использован регулятор молекулярной массы, такой как водород. Регулятор молекулярной массы желательно использовать в таком количестве, чтобы характеристическая вязкость (η) полимера, полученного при предполимеризации, составляла, по крайней мере, 0,2 дл/г, предпочтительно, находилась бы в интервале от 0,5 до 10 дл/г при измерении в декалине при 135oC.

Как упоминалось выше, предполимеризацию осуществляют до тех пор, пока не образуется 0,1 - 1000 г, предпочтительно - 0,3 - 500 г, более предпочтительно - 1-200 г, предполимера на 1 г твердого титанового компонента катализатора (A).

Соединения, способные выступать в качестве доноров электронов (h) в процессе предполимеризации, являются, например, азотсодержащими соединениями, кислородсодержащими соединениями и фосфорсодержащими соединениями.

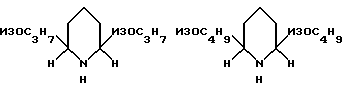

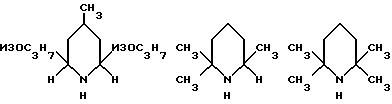

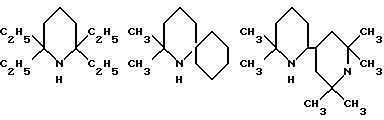

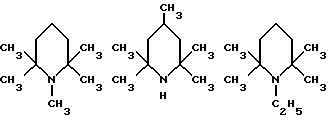

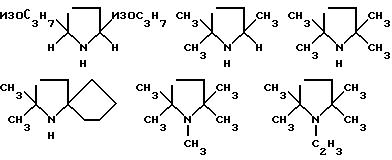

Конкретные примеры азотсодержащих соединений включают 2,6-замещенные пиперидины, изображаемые формулами

2,5-замещенные пиперидины, изображаемые формулами:

замещенные метилендиамины, такие как N,N,N',N'-тетраметилметилендиамин и N,N,N',N'-тетраэтилметилендиамин; и

замещенные имидазолидины, такие как 1,3-дибензилимидазолидин и 1,3-дибензил-2-фенилимидазолидин.

Конкретные примеры фосфорсодержащих соединений включают фосфиты, такие как триэтилфосфит, три-н-пропилфосфит, триизопропилфосфит, три-н-бутилфосфит, триизобутилфосфит, диэтил-н-бутилфосфит и диэтилфенилфосфит.

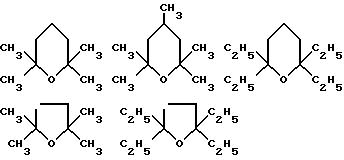

Конкретные примеры кислородсодержащих соединений включают:

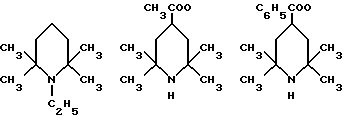

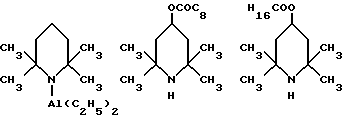

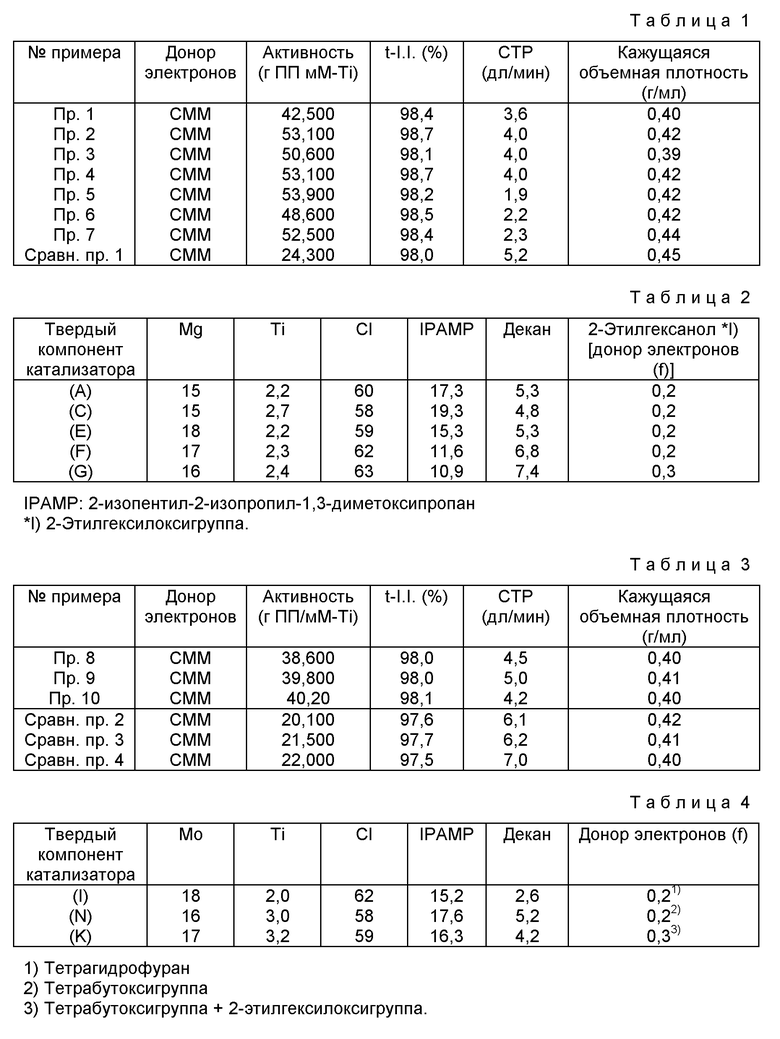

2,6-замещенные тетрагидрофураны, изображаемые формулами

2,5-замещенный тетрагидрофуран, изображаемый формулой

Катализатор полимеризации олефинов, соответствующий настоящему изобретению, может использоваться или в процессе жидкофазной полимеризации, такой как суспензионная полимеризация, или в процессе газофазной полимеризации.

Олефин, способный участвовать в полимеризации, включает этилен и олефины, содержащий от 3 до 20 атомов углерода, такие как пропилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-октен, 1-децен, 1-додецин, 1-тетрадецен, 1-гексадецен, 1-октадецен, 1-эйкозен, циклопентен, циклогептен, норборнен, 5-метил-2-норборнен, тетрациклододецен и 2-метил-1,4,5,8-диметан-1,2,3,4,4a, 5,8,8a-октагидронафтален. Можно также использовать стирол, винилциклогексан, диены и т.д.

Когда полимеризацию осуществляют в жидкой фазе, могут быть использованы те же инертные углеводородные растворители, о которых шла речь при обсуждении предполимеризации, и в зависимости от условий реакции в качестве растворителей для реакции полимеризации могут быть использованы также жидкие олефины.

При полимеризации олефинов с использованием катализатора полимеризации олефинов, соответствующего настоящему изобретению, твердый титановый компонент катализатора (A) (или предполимеризованный компонент катализатора) обычно используют в количестве от 0,001 до 0,5 ммоль, предпочтительно - от 0,005 до 0,1 ммоль, в пересчете на атомы титана, на 1 л полимеризационного объема. С другой стороны, компонент катализатора (B), являющийся алюминийорганическим соединением, используют обычно в количестве от 1 до 2000 моль, предпочтительно - от 5 до 500 моль, в пересчете на атомы металла, на 1 моль атомов титана в твердом титановом компоненте катализатора (A) (или предполимеризованного компонента катализатора) в полимеризационной системе. Кроме того, при полимеризации, если необходимо, применяют донора электронов (C) в количестве, обычно составляющем от 0,0001 до 10 молей, предпочтительно - от 0,01 до 2 молей, на 1 моль атома металла алюминийорганического компонента катализатора.

Молекулярную массу получающегося полимера можно регулировать путем добавления при полимеризации водорода, и таким образом можно получить полимер, имеющий высокую скорость течения расплава (СТР).

В настоящем изобретении олефины полимеризуют, как правило, при температуре от 20 до 200oC, предпочтительно - от 50 до 150oC, обычно при давлении от атмосферного до 100 кг/см2, предпочтительно - при 2 - 50 кг/см2.

По способу настоящего изобретения полимеризация может быть осуществлена в периодическом, полупериодическом или непрерывном процессе. Кроме того, полимеризация может быть осуществлена в две или большее число стадий, на которых условия реакции отличаются друг от друга.

Гомополимеризация или сополимеризация олефинов с использованием вышеупомянутого катализатора полимеризации олефинов дает полимеры с характеристической вязкостью (η) от 0,01 до 100 дл/г, предпочтительно - от 0,1 до 50 дл/г.

Полученный таким образом полимер необязательно может быть смешан с различными добавками, такими как термостабилизаторы, вещества, повышающие устойчивость к атмосферным воздействиям, антистатики, антиадгезивы, замасливатели, зародышеобразователи, пигменты, красители и органические или неорганические наполнители.

Катализатор полимеризации олефинов, соответствующий настоящему изобретению, может, кроме того, содержать другие подходящие для полимеризации олефинов ингредиенты, иные, чем те, о которых упоминалось выше.

Преимущества заявленного изобретения

Катализатор полимеризации олефинов, соответствующий настоящему изобретению, имеет отличную полимеризационную активность.

При использовании катализатора полимеризации олефинов, соответствующего настоящему изобретению, могут быть получены /со/полимеры олефинов, имеющие однородные по размеру частицы величиной меньше пылинок, высокую объемную плотность и высокую стереорегулярность.

Примеры

Настоящее изобретение будет теперь описано более подробно с помощью следующих далее примеров, но следует понимать, что изобретение никоим образом не ограничивается этими примерами.

Пример 1

Получение твердого титанового компонента катализатора (A)

Смешивают 95,2 г безводного хлорида магния, 422 мл декана и 390,6 г 2-этилгексилового спирта, нагревают при 130oC в течение 2 часов, чтобы получить гомогенный раствор (раствор соединения магния). Затем к полученному гомогенному раствору добавляют 31,1 г 2-изопентил-2-изопропил-1,3-диметоксипропана и перемешивают при 130oC в течение одного часа, чтобы привести в контакт все вышеупомянутые компоненты.

Полученный в результате гомогенный раствор (полиэфирный раствор магниевого соединения) охлаждают до комнатной температуры и затем 75 г гомогенного раствора добавляют по каплям к 200 мл тетрахлорида титана, выдержанного при -20oC в течение одного часа.

По завершении добавления температуру полученной в результате жидкой смеси (магний-титановый раствор) поднимают до 110oC в течение 4 часов.

Когда температура жидкой смеси достигнет 110oC, в нее добавляют 4,04 г 2-изопентил-2-изопропил-1,3-диметоксипропена, затем образовавшуюся смесь перемешивают при той же температуре в течение 2 часов, чтобы осуществить контакт компонентов.

После этого из реакционной смеси горячим фильтрованием извлекают твердую часть. Твердую часть суспендируют в 275 мл тетрахлорида титана и нагревают при 110oC в течение 2 часов, чтобы осуществить дальнейший контакт (реакцию). После завершения этого процесса твердую часть снова извлекают горячим фильтрованием. Извлеченную твердую часть хорошенько промывают деканом и гексаном при 110oC, до тех пор, пока в промывном растворе не будет определяться свободное соединение титана.

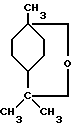

Таким образом получают твердый титановый компонент катализатора (A). Его хранят в виде суспензии в декане. Отбирают аликвоту суспензии и сушат, чтобы проверить состав катализатора. В результате проверки находят, что твердый титановый компонент катализатора (A) содержит 2,2 вес.% титана, 15 вес.%т магния, 60 вес.% хлора, 17,3 вес.% 2-изопентил-2-изопропил-1,3-диметоксипропана, 5,4 вес. % декана и 0,2 вес.% 2-этил-гексанола (2-этилгексилоксигруппа).

Полимеризация

В автоклав с внутренним объемом 2 литра загружают 750 мл очищенного н-гексана, затем при 60oC в атмосфере пропилена загружают 0,75 ммоль триэтилалюминия, 0,075 ммоль циклогексилметилдиметоксисилана и 0,0075 ммоль, в пересчете на атомы титана, твердого титанового компонента катализатора (A).

После этого в автоклав вводят 200 мл водорода, и температуру в автоклаве поднимают до 70oC, при которой осуществляют полимеризацию пропилена в течение 2 часов. Давление в процессе полимеризации поддерживают на уровне 7 кг/см2-G.

По завершении полимеризации суспензию, содержащую образовавшееся твердое вещество, фильтруют, чтобы отделить белое твердое вещество от жидкофазной части. Твердое вещество сушат и получают белый твердый порошкообразный полимер. Выход составляет 318,6 г сухих. При экстракции полимера кипящим гептаном остаток составляет 98,91%, CTP составляет 3,60 дг/мин, и кажущаяся объемная плотность составляет 0,40 г/мл. С другой стороны, жидкофазную часть концентрируют и получают 3,6 г растворимого в растворителе полимера. Следовательно, каталитическая активность составляет 42500 г ПП на ммоль Ti и 1.1.(t-1.1) всего продукта составляет 98,4%.

Пример 2

Получение предполимеризованного компонента катализатора (B)

В 400 мл четырехгорловый стеклянный реактор, снабженный мешалкой, загружают 100 мл очищенного н-гексана, 3 ммоль триэтилалюминия и 1,0 ммоль, в пересчете на атомы титана, твердого титанового компонента катализатора (A), полученного в примере 1, в атмосфере азота. В реактор подают пропилен со скоростью 3,2 л/час в течение одного часа и осуществляют полимеризацию при 20oC.

По завершении подачи пропилена реактор продувают азотом и дважды промывают, удаляя супернатант и вводя очищенный н-гексан. После этого продукт суспендируют в очищенном н-гексане и полностью переносят в склянку для катализатора, где его и держат как предполимеризованный компонент катализатора (B).

Полимеризация

В автоклав с внутренним объемом 2 литра загружают 750 мл очищенного н-гексана, затем при 60oC в атмосфера пропилена загружают 0,75 ммоль триэтилалюминия, 0,75 ммоль циклогексилметилдиметоксисилана и 0,0075 ммоль в пересчете на атомы титана предполимеризованного компонента катализатора (B).

После этого в автоклав вводят 200 мл водорода и температуру в автоклаве поднимают до 70oC, при этой температуре выполняют полимеризацию в течение 2 часов. Давление в процессе полимеризации поддерживают на уровне 7 кг/см2 - G.

По завершении полимеризации суспензию, содержащую полученный твердый продукт, фильтруют, чтобы отделить белое твердое вещество от жидкофазной части. Твердое вещество сушат и получают белый порошкообразный твердый полимер. Выход составляет 398 г сухих. При экстракции полимера кипящим гептаном остаток составляет 99,0%, СТР составляет 4,0 дг/мин и кажущаяся объемная плотность составляет 0,42 г/мл.

С другой стороны, жидкофазную часть концентрируют и получают 1,2 г растворимого в растворителе полимера. Следовательно, активность катализатора составляет 53100 г ПП на ммоль Ti, и 1.1.(t.1.1) всего продукта составляет 98,7%.

Пример 3

Получение твердого титанового компонента катализатора (C)

Повторяют процедуру получения твердого титанового компонента катализатора (A) примера 1 за исключением того, что добавляют 0,81 г 2-изопентил-2-изопропил-1,3-диметоксипропана к магний-титановому раствору при 110oC, чтобы получить твердый титановый компонент катализатора (C). Результаты анализа состава твердого титанового компонента катализатора (C) представлены в таблице 2.

Полимеризация

Повторяют процедуру полимеризации примера 1 за исключением того, что используют твердый титановый компонент катализатора (C). Результаты представлены в таблице 1.

Пример 4

Предполимеризация твердого титанового компонента катализатора (C)

Повторяют процедуру предполимеризации примера 2 за исключением того, что используют твердый титановый компонент катализатора (C), чтобы получить предполимеризованный катализатор (D).

Полимеризация

Повторяют процедуру полимеризации примера 2 за исключением того, что используют предполимеризованный катализатор (D). Результаты представлены в таблице 1.

Пример 5

Получение твердого титанового компонента катализатора (E)

Повторяют процедуру получения твердого титанового компонента катализатора (A) примера 1 за исключением того, что повышение температуры от -20 до 110oC проводят в течение 2 часов, и к магний-титановому раствору при 110oC добавляют 0,81 г 2-изопентил-2-изопропил-1,3-диметоксипропана, чтобы получить твердый титановый компонент катализатора (E). Результаты анализа состава твердого титанового компонента катализатора (E) представлены в таблице 2.

Полимеризация

Повторяют процедуру полимеризации примера 1 за исключением того, что используют твердый титановый компонент катализатора (E). Результаты представлены в таблице 1.

Пример 6

Получение твердого титанового компонента катализатора (F)

Повторяют процедуру получения твердого титанового компонента катализатора (A) примера 1 за исключением того, что к раствору хлорида магния добавляют 24,9 г 2-изопентил-2-изопропил-1,3-диметоксипропана и к магний-титановому раствору при 110oC добавляют 1,62 г 2-изопентил-2-изопропил-1,3-диметоксипропана, чтобы получить твердый титановый компонент катализатора (F). Результаты анализа состава твердого титанового компонента катализатора (F) представлены в таблице 2.

Полимеризация

Повторяют процедуру полимеризации примера 1 за исключением того, что используют твердый титановый компонент катализатора (F). Результаты представлены в таблице 1.

Пример 7

Получение твердого титанового компонента катализатора (G)

Повторяют процедуру получения твердого титанового компонента катализатора (A) примера 1 за исключением того, что к раствору хлорида магния добавляют 24,0 г 2-изопентил-2-изопропил-1,3-диметоксипропана и к магний-титановому раствору при 110oC добавляют 1,62 г 2-изопентил-2-изопропил-1,3-диметоксипропана, чтобы получить твердый титановый компонент катализатора (G). Результаты анализа состава твердого титанового компонента катализатора (G) представлены в таблице 2.

Полимеризация

Повторяют процедуру полимеризации примера 1 за исключением того, что используют твердый титановый компонент катализатора (G). Результаты представлены в таблице 1.

Сравнительный пример 1

[Получение твердого титанового компонента катализатора (H)]

Повторяют процедуру получения твердого титанового компонента катализатора (A) примера 1 за исключением того, что к раствору хлорида магния вместо 2-изопентил-2-изопропил-1,3-диметоксипропана добавляют 21,3 г фталевого ангидрида, и к магний-титановому раствору при 110oC вместо 2-изопентил-2-изопропил-1,3-диметоксипропана добавляют 5,22 г диизобутилфталата, чтобы получить твердый титановый компонент катализатора (H).

Полимеризация

Повторяют процедуру полимеризации примера 1 за исключением того, что используют твердый титановый компонент катализатора (H). Результаты представлены в таблице 1.

Пример 8

Получение твердого титанового компонента катализатора (1)

Смешивают 95,2 г безводного хлорида магния, 305 мл декана и 1600 мл тетрагидрофурана и нагревают при температуре кипения с обратным холодильником до получения однородного раствора (раствор соединения магния). Затем к полученному гомогенному раствору добавляют 31,1 г 2-изопентил-2-изопропил-1,3-диметоксипропана и перемешивают при температуре кипения с обратным холодильником в течение одного часа, чтобы привести в контакт все вышеупомянутые компоненты.

Полученный в результате гомогенный раствор (полиэфирный раствор соединения магния) охлаждают до комнатной температуры и затем 75 мл гомогенного раствора добавляют по каплям к 200 мл тетрахлорида титана, выдержанного при -20oC в течение одного часа.

После окончания добавления температуру полученной в результате жидкой смеси (магний-титановый раствор) поднимают до 60oC в течение 3 часов.

Когда температура жидкой смеси достигает 60oC, к ней добавляют 2,02 г 2-изопентил-2-изопропил-1,3-диметоксипропана, затем полученную в результате смесь перемешивают при этой же температуре в течение 2 часов, чтобы осуществить контакт реагентов.

После этого твердую часть извлекают из реакционной смеси горячим фильтрованием. Твердую часть суспендируют в 275 мл тетрахлорида титана и нагревают при 110oC в течение 2 часов, чтобы осуществить дальнейший контакт (реакцию). По завершении этого процесса твердую часть снова извлекают горячим фильтрованием.

Извлеченную твердую часть снова суспендируют в 275 мл тетрахлорида титана и нагревают до 110oC в течение 2 часов. После завершения добавочного контакта твердую часть снова извлекают горячим фильтрованием. Извлеченную твердую часть хорошенько промывают деканом и гексаном при 110oC до тех пор, пока в промывном растворе больше не будет определяться свободное соединение титана.

Таким образом получают твердый титановый компонент катализатора (1).

Результаты анализа состава твердого титанового компонента (1) представлены в таблице 4.

Полимеризация

Повторяют процедуру полимеризации примера 1 за исключением того, что используют твердый титановый компонент катализатора (1). Результаты представлены в таблице 3.

Пример 9

[Получение твердого титанового компонента катализатора (J)]

Смешивают 62,0 г безводного хлорида магния, 469 мл декана и 469 мл тетрабутоксититаната и нагревают при 130oC в течение 2 часов, чтобы получить гомогенный раствор (раствор соединения магния). Затем к полученному гомогенному раствору добавляют 20,2 г 2-изопентил-2-изопропил-1,3-диметоксипропана, и полученный гомогенный раствор перемешивают при 130oC в течение одного часа, чтобы привести в контакт вышеупомянутые компоненты.

Полученный в результате гомогенный раствор (полиэфирный раствор соединения магния) охлаждают до комнатной температуры и затем 115 мл гомогенного раствора добавляют по каплям к 200 мл тетрахлорида титана, выдержанного при -20oC в течение одного часа.

По завершении добавления температуру полученной в результате жидкой смеси (магний-титановый раствор) повышают до 110oC в течение 4 часов.

Когда температура жидкой реакционной смеси достигнет 110oC, в нее добавляют 4,04 г 2-изопентил-2-изопропил-1,3-диметоксипропана, затем полученную в результате смесь перемешивают при той же температуре в течение 2 часов, чтобы осуществить контакт.

После завершения этого процесса твердую часть извлекают из реакционной смеси горячим фильтрованием. Твердую часть суспендируют в 275 мл тетрахлорида титана и нагревают при 110oC в течение 2 часов, чтобы осуществить дальнейший контакт (реакцию). По завершении этого контакта твердую часть снова извлекают горячим фильтрованием. Извлеченную твердую часть хорошенько промывают деканом и гексаном при 110oC до тех пор, пока в промывном растворе не перестанет определяться свободное титановое соединение.

Таким образом получают твердый титановый компонент катализатора (J).

Результаты определения состава твердого титанового компонента катализатора (J) представлены в таблице 4.

[Полимеризация]

Повторяют процедуру полимеризации примера 1 за исключением того, что используют твердый титановый компонент катализатора (J). Результаты представлены в таблице 3.

Пример 10

[Получение твердого титанового компонента катализатора (К)]

Смешивают 62,0 г безводного хлорида магния, 400 мл декана, 309,6 мл 2-этилгексилового спирта и 228,4 мл тетрабутоксититаната и нагревают при 130oC в течение 2 часов, чтобы получить гомогенный раствор (раствор соединения магния). Затем к полученному гомогенному раствору добавляют 20,2 г 2-изопентил-2-изопропил-1,3-диметоксипропана и перемешивают при 130oC в течение одного часа, чтобы привести в контакт вышеупомянутые компоненты.

Полученный в результате гомогенный раствор (полиэфирный раствор соединения магния) охлаждают до комнатной температуры, и затем 115 мл гомогенного раствора по каплям добавляют к 200 мл тетрахлорида титана, выдержанного при -20oC в течение одного часа.

По завершении добавления температуру полученной жидкой смеси (магний-титановый раствор) поднимают до 110oC в течение 4 часов.

Когда температура жидкой смеси достигнет 110oC, в нее добавляют 4,04 г 2-изопентил-2-изопропил-1,3-диметоксипропана, затем полученную в результате смесь перемешивают при этой температуре в течение 2 часов, чтобы осуществить контакт всех компонентов.

После завершения контакта твердую часть извлекают из реакционной смеси горячим фильтрованием. Твердую часть суспендируют в 275 мл тетрахлорида титана и нагревают при 110oC в течение 2 часов, чтобы осуществить дальнейший контакт (реакцию). После этого твердую часть снова извлекают горячим фильтрованием. Извлеченную твердую часть хорошенько промывают деканом и гексаном при 110oC до тех пор, пока в промывном растворе не перестанет определяться свободное соединение титана.

Таким образом получают твердый титановый компонент катализатора (К).

Результаты по определению состава твердого титанового компонента катализатора (К) представлены в таблице 4.

[Полимеризация]

Повторяют процедуру полимеризации примера 1 за исключением того, что используют твердый титановый компонент катализатора (К). Результаты представлены в таблице 3.

Сравнительный пример 2

[Получение твердого титанового компонента катализатора (L)]

Повторяют процедуру получения твердого титанового компонента катализатора примера 8 за исключением того, что вместо 2-изопентил-2-изопропил-1,3-диметоксипропана к раствору хлорида магния добавляют 21,3 г фталевого ангидрида и вместо 2-изопентил-2-изопропил-1,3-диметоксипропана к магний-титановому раствору при 110oC добавляют 2,61 диизобутилфталата и получают твердый титановый компонент катализатора (L).

Результаты анализ состава твердого титанового компонента катализатора (L) представлены в таблице 4.

[Полимеризация]

Повторяют процедуру полимеризации примера 1 за исключением того, что используют твердый титановый компонент катализатора (L). Результаты представлены в таблице 3.

Сравнительный пример 3

[Получение твердого титанового компонента катализатора (M)]

Повторяют процедуру получения твердого титанового компонента катализатора примера 9 за исключением того, что к раствору хлорида магния вместо 2-изопентил-2-изопропил-1,3-диметоксипропана добавляют 11,8 г фталевого ангидрида, к магний-титановому раствору при 110oC добавляют вместо 2-изопентил-2-изопропил-1,3-диметоксипропана 3,39 г диизобутилфталата и получают твердый титановый компонент катализатора (M).

Результаты анализа состава твердого титанового компонента катализатора (М) представлены в таблице 4.

[Полимеризация]

Повторяют процедуру полимеризации примера 1 за исключением того, что используют твердый титановый компонент катализатора (М). Результаты представлены в таблице 3.

Сравнительный пример 4

[Получение твердого титанового компонента катализатора (N)]

Повторяют процедуру получения твердого титанового компонента катализатора примера 10 за исключением того, что к раствору хлорида магния 2-изопентил-2-изопропил-1,3-диметоксипропана добавляют 11,8 г фталевого ангидрида, к магний-титановому раствору при 110oC вместо 2-изопентил-2-изопропил-1,3-диметоксипропана добавляют 3,39 г диизобутилфталата и получают твердый титановый компонент катализатора (N).

Результаты анализа состава твердого титанового компонента катализатора (N) представлены в таблице 4.

[Полимеризация]

Повторяют процедуру полимеризации примера 1 за исключением того, что используют твердый титановый компонент. катализатора (N). Результаты представлены в таблице 3.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ТИТАНОВОГО КАТАЛИТИЧЕСКОГО КОМПОНЕНТА, КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ОЛЕФИНА, СОДЕРЖАЩИЙ ЕГО, И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА | 1996 |

|

RU2153932C2 |

| ТВЕРДЫЙ КОМПОНЕНТ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ, КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1990 |

|

RU2092495C1 |

| КОМПОНЕНТ КАТАЛИЗАТОРА, КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ (ВАРИАНТЫ), СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1996 |

|

RU2156260C2 |

| ТВЕРДЫЙ ТИТАНОВЫЙ КОМПОНЕНТ КАТАЛИЗАТОРА, КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2008 |

|

RU2443715C1 |

| КОМПОНЕНТЫ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2012 |

|

RU2598073C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1992 |

|

RU2088594C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2615153C2 |

| ТВЕРДЫЙ КОМПОНЕНТ ТИТАНОВОГО КАТАЛИЗАТОРА, КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И ПОЛИМЕР ПРОПИЛЕНА | 2021 |

|

RU2825733C1 |

| КОМПОНЕНТ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА, КАТАЛИЗАТОР И ИХ ПРИМЕНЕНИЕ | 2017 |

|

RU2757372C2 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА | 1989 |

|

RU2081883C1 |

Твердый титановый компонент катализатора для полимеризации α-олефинов включает, мас. %: магний 5-35; титан 0,3-10; галоген 30-75 на 100 мас.% от всего продукта; соединение, имеющее по меньшей мере две эфирные связи, 0,5-30; углерод 0,5-20 и донор электронов 0,05-7. При использовании титанового компонента указанного состава получают олефины, имеющие однородные по размеру частицы, высокую объемную плотность и высокую стереорегулярность. 6 с. и 5 з.п. ф-лы, 4 табл., 2 ил.

Приоритет по пунктам:

20.08.93 - по пп.1 - 3 и 8 - 11;

31.08.92 - по пп.4 - 7.

| ВСЕСОЮЗНАЯ Iг: '-•;'"''';'4^ --Г'^^ЗД^ТЛг;' л,'-:,-•. ^ liij i iLi-.''p;/i !k.: '.Л;уЕ/ШЛУ^ОУ-'^'' | 0 |

|

SU299712A1 |

| Способ получения катализатора полимеризации пропилена | 1978 |

|

SU1582989A3 |

Авторы

Даты

2000-01-10—Публикация

1993-08-30—Подача