Изобретение относится к технике сушки распылением и может быть использовано в производствах порошкообразных продуктов, преимущественно синтетических моющих средств (CMC). Данные производства оснащены противоточными распылительными сушилками с форсуночным распылением. Экономичность эксплуатации сушилок, качество продукта, пожаробезопасность обусловлены, в частности, равномерностью распределения теплоносителя по сечению сушильной камеры.

Известна распылительная сушилка [1], содержащая цилиндрическую сушильную камеру с форсунками, расположенными на верхнем уровне камеры, и охватывающий снаружи нижнюю часть камеры газоподвод, выполненный в виде короба с патрубками для ввода теплоносителя в камеру. Короб имеет равномерно-переменное сечение, уменьшающееся по направлению хода теплоносителя. Предполагается, что скорость движения газового потока в коробе постоянна, так как площадь поперечного сечения уменьшается пропорционально отводимым количествам газа. Динамическое давление газа также постоянное, поэтому скорость истечения из каждого патрубка должна быть одинакова. При равных проходных сечениях это должно обеспечивать равенство расходов через каждый патрубок. Однако в работе [2] показано, что коллекторы с равномерно-переменным сечением имеют общий недостаток: пониженный расход через первые и последние и повышенный через средние по ходу газа патрубки. Авторы экспериментально установили, что выравниванию профиля скоростей на входе в коллектор, например, с помощью газораспределительной решетки, способствует повышению равномерности расходов через патрубки. При этом через первые по ходу газа патрубки расход становится выше усредненного, а пониженный расход через последние по ходу газа патрубки сохраняется [2, рис.2, кривые 2 и 3].

Наиболее близким по совокупности существенных признаков к предлагаемому техническому решению, принятым в качестве прототипа, является противоточная распылительная сушилка по патенту [3]. Газоподвод сушилки выполнен в виде короба с постоянным сечением и разделен на два изолированных отсека винтовой перегородкой с шагом, равным высоте короба. Ввод газа в сушильную камеру осуществляется через патрубки, которые равномерно расположены на верхней и нижней поверхностях короба. Для закрутки входящего в сушилку потока теплоносителя, патрубки установлены под углом к радиальному направлению. Отсеки короба являются коллекторами равномерно-переменного сечения, поэтому конструкция обладает недостатком, характерным для газоподвода сушилки [1], т.е. различием расхода в патрубках. Это влечет за собой неравномерность распределения теплоносителя по сечению сушильной камеры. Недостатком конструкции является также завышенный угол расположения патрубков относительно радиального направления. При таком решении возможны случаи перегрева стенок камеры и возгорания продукта, осевшего на стенках вблизи патрубков. Пожароопасность вынуждает понижать начальную температуру теплоносителя, что затрудняет интенсификацию процесса.

Целью изобретения является интенсификация процесса сушки посредством повышения равномерности распределения теплоносителя в сушильной камере и исключения перегрева стенок камеры на уровне ввода теплоносителя.

Поставленная цель достигается тем, что противоточная распылительная сушилка, содержащая цилиндрическую сушильную камеру с форсунками, расположенными на верхнем уровне сушильной камеры, охватывающий снаружи нижний уровень сушильной камеры газоподвод в виде короба постоянного сечения, разделенного на два отсека винтовой перегородкой, шаг которой равен высоте короба, делитель входящего в короб теплоносителя на два потока, направляемых в отсеки короба во взаимно противоположных направлениях, газораспределительные решетки на входе теплоносителя в отсеки, патрубки для ввода теплоносителя из отсеков в сушильную камеру, расположенные равномерно на верхней и нижней поверхностях короба, причем винтовая перегородка содержит газопроницаемые части, разделяющие начальные и конечные по ходу теплоносителя участки отсеков, каждый из которых содержит не менее одного патрубка. Патрубки, расположенные на верхней поверхности короба, смещены относительно патрубков, расположенных на нижней поверхности короба на половину расстояния между соседними патрубками, а часть поверхности делителя входящего в короб теплоносителя имеет перфорацию. Патрубки расположены в плане под углом не более 12° к условным радиусам, проведенным в сушильной камере.

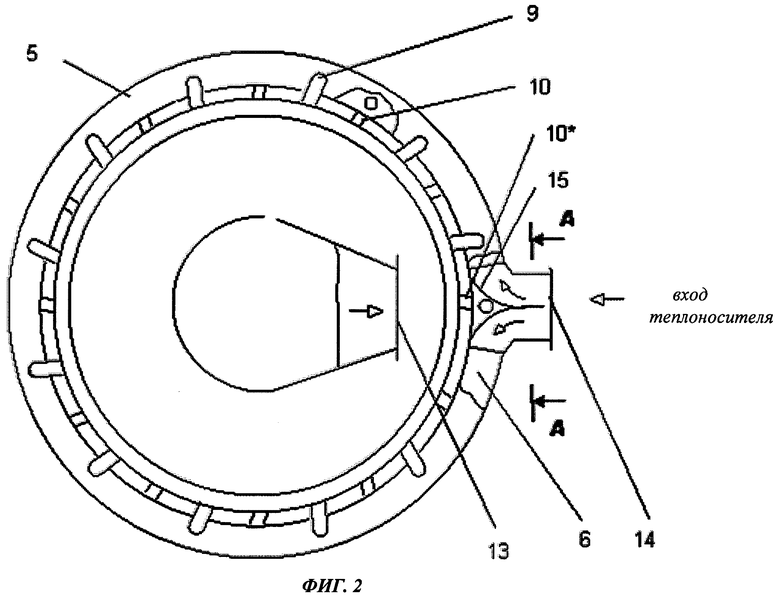

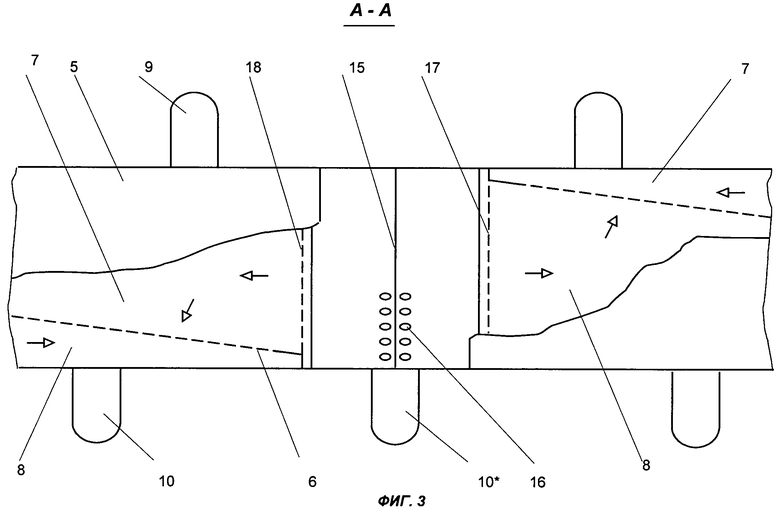

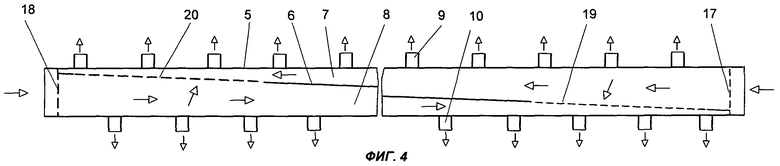

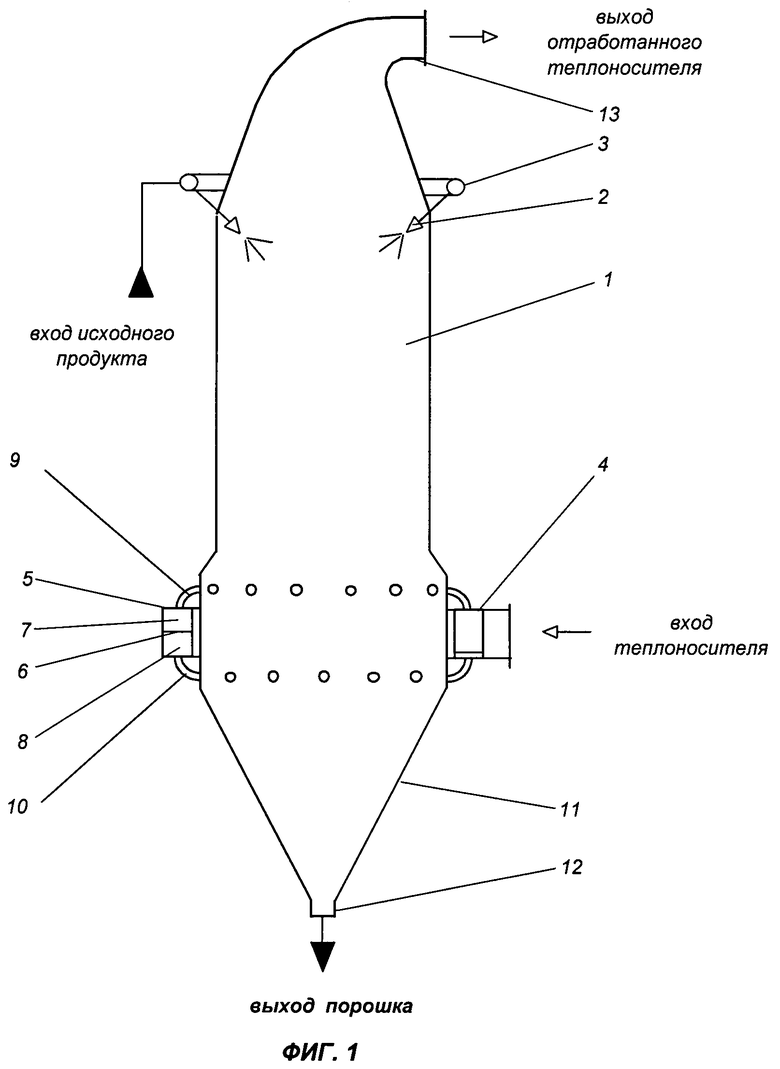

Изобретение поясняется прилагаемыми фигурами, где на фиг.1 изображена предлагаемая сушилка; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.2; на фиг.4 - развертка разреза короба газоподвода по среднему диаметру.

Противоточная распылительная сушилка, изображенная на фиг.1, содержит цилиндрическую сушильную камеру 1 с форсунками 2, которые объединены коллектором 3. Для ввода и распределения теплоносителя служит газоподвод 4. Короб 5 газоподвода разделен винтовой перегородкой 6 на два отсека 7 и 8. Патрубки 9 и 10 с равными проходными сечениями соединяют газоподвод с сушильной камерой и расположены на верхней и нижней поверхности короба 5. Для сбора и выгрузки сухого продукта служит коническое днище 11 и патрубок 12. Патрубок 13 предназначен для вывода теплоносителя.

На фиг.2 показан вид газоподвода сверху (разрез А-А, фиг.1). Патрубки 9 и 10 установлены под углом к радиальному направлению. В патрубке 14 установлен делитель входящего теплоносителя 15. Нижний ряд патрубков смещен относительно верхнего на половину расстояния между соседними патрубками.

На фиг.3 изображен разрез Б-Б на фиг.2. Для подвода теплоносителя к патрубку 10*, расположенному на оси патрубка 14 (см. фиг.2), часть поверхности делителя 15 имеет перфорацию 16. На входе теплоносителя в отсеки 7 и 8, на которые короб 5 разделен винтовой перегородкой 6, установлены газораспределительные решетки 17 и 18. Стрелками показаны направления движения теплоносителя.

На фиг.4 изображена развертка разреза короба 5 газоподвода по среднему диаметру. Перегородка 6 делит короб на два смежных отсека равномерно-переменных сечений 7 и 8. Газопроницаемые части перегородки 19 и 20 разделяют начальные и конечные по ходу теплоносителя участки обоих отсеков. Газопроницаемость может быть обеспечена, например, перфорацией.

Сушилка работает следующим образом.

Исходный продукт в виде жидкотекучей композиции CMC поступает под давлением в коллектор 3, распыляется форсунками 2, обезвоживается в режиме противотока с теплоносителем в сушильной камере 1. Порошкообразный продукт выгружается из конического днища 11 через патрубок 12.

Теплоноситель поступает в газоподвод 4 через патрубок 14. Делителем 15 входящий теплоноситель разделяется на два потока, которые после плавного поворота на 90° поступают в отсеки 8 и 7 и движутся во взаимно противоположных направлениях (см. фиг.2, 3). К патрубку 10*, расположенному на оси входящего потока, теплоноситель подводится через отверстия в перфорации 16 в делителе 15. Газораспределительные решетки 17 и 18 формируют равномерное распределение скорости потоков по входным сечениям отсеков (см. фиг.3, 4). По мере движения по отсекам теплоноситель равномерно отводится в сушильную камеру через патрубки 9 и 10. Отработанный теплоноситель выводится из верхней части сушилки через патрубок 13.

Поскольку давление в сушильной камере постоянное, или колеблется в очень малом интервале, скорость истечения теплоносителя из патрубков и расход через патрубки определяются только суммой статического давления в газоподводе и динамического напора потоков в отсеках. В конечных по ходу теплоносителя участках отсеков динамический напор снижается вследствие потерь, обусловленных гидравлическим сопротивлением. Газопроницаемые части винтовой перегородки компенсируют эти потери за счет уравнивания давлений между начальными и конечными участками отсеков. Часть теплоносителя перетекает из начальных участков отсеков в конечные, сглаживая неравномерность расходов через патрубки (см. фиг.4). При этом достигается симметрия относительно оси сушильной камеры скоростей и расходов вводимого в сушилку теплоносителя. Соответственно, в поперечном сечении камеры формируется равномерность распределения теплоносителя, что является необходимым условием оптимальной тепловой обработки распыленного продукта и интенсификации процесса сушки.

Для более равномерного распределения теплоносителя по периметру камеры на уровне ввода, верхний ряд патрубков (патрубки 9) смещен относительно нижнего ряда (патрубков 10) на половину расстояния между соседними патрубками. Смещение осей патрубков относительно радиального направления создает первоначальную закрутку потока, что способствует равномерности распределения теплоносителя по сечению камеры. Угол расположения в плане осей патрубков к условным радиусам, проведенным в сушильной камере, лимитируется значением 12°, что предохраняет стенки камеры от перегрева.

Литература

1. Лыков М.В., Леончик Б.И. Распылительные сушилки. М., Машиностроение, 1966, с.167, рис.82∂.

2. Идельчик И.Е., Александров В.П. Исследование распределения пылегазового потока в раздающих коллекторах равномерно-переменного сечения. Теплоэнергетика, №2, 1979, с.55-58.

3. Патент РФ №1032293, F26В 3/12, 09.03.1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| Противоточная распылительная сушилка | 1982 |

|

SU1032293A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО МОЮЩЕГО СРЕДСТВА | 2011 |

|

RU2458978C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2672983C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2007 |

|

RU2347161C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2653870C1 |

| АКУСТИЧЕСКАЯ РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2007 |

|

RU2337289C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2335715C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА С АКУСТИЧЕСКОЙ ФОРСУНКОЙ | 2007 |

|

RU2337287C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2490575C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЯИЧНОГО ПОРОШКА | 2004 |

|

RU2279223C1 |

Изобретение относится к технике сушки распылением, преимущественно к производствам порошкообразных синтетических моющих средств (CMC). Противоточная распылительная сушилка содержит цилиндрическую сушильную камеру с форсунками, расположенными на верхнем уровне сушильной камеры, охватывающий снаружи нижний уровень сушильной камеры газоподвод в виде короба постоянного сечения, разделенного на два отсека винтовой перегородкой, шаг которой равен высоте короба, делитель входящего в короб теплоносителя на два потока, направляемых в отсеки во взаимно противоположных направлениях, газораспределительные решетки на входе теплоносителя в отсеки, патрубки для ввода теплоносителя из отсеков в сушильную камеру, расположенные равномерно на верхней и нижней поверхностях короба. Винтовая перегородка содержит газопроницаемые части, разделяющие начальные и конечные по ходу теплоносителя участки отсеков, каждый из которых содержит не менее одного патрубка. Патрубки, расположенные на верхней поверхности короба, смещены относительно патрубков, расположенных на нижней поверхности короба на половину расстояния между соседними патрубками, а часть поверхности делителя входящего в короб теплоносителя имеет перфорацию. Патрубки расположены в плане под углом не более 12° к условным радиусам, проведенным в сушильной камере. Изобретение должно интенсифицировать процесс сушки вследствие повышения равномерности распределения теплоносителя в сушильной камере и исключения перегрева стенок камеры на уровне ввода теплоносителя. 2 з.п. ф-лы, 4 ил.

1. Противоточная распылительная сушилка, содержащая цилиндрическую сушильную камеру с форсунками, расположенными на верхнем уровне сушильной камеры, охватывающий снаружи нижний уровень сушильной камеры газоподвод в виде короба постоянного сечения, разделенного на два отсека винтовой перегородкой, шаг которой равен высоте короба, делитель входящего в короб теплоносителя на два потока, направляемых в отсеки короба во взаимно противоположных направлениях, газораспределительные решетки на входе теплоносителя в отсеки, патрубки для ввода теплоносителя из отсеков в сушильную камеру, расположенные равномерно на верхней и нижней поверхностях короба, отличающаяся тем, что винтовая перегородка содержит газопроницаемые части, разделяющие начальные и конечные по ходу теплоносителя участки отсеков, каждый из которых содержит не менее одного патрубка.

2. Сушилка по п.1, отличающаяся тем, что патрубки, расположенные на верхней поверхности короба, смещены относительно патрубков, расположенных на нижней поверхности короба, на половину расстояния между соседними патрубками, а часть поверхности делителя входящего в короб теплоносителя имеет перфорацию.

3. Сушилка по любому из пп.1 и 2, отличающаяся тем, что патрубки расположены в плане под углом не более 12° к условным радиусам, проведенным в сушильной камере.

| Противоточная распылительная сушилка | 1982 |

|

SU1032293A1 |

| СПОСОБ СУШКИ и ГРАНУЛЯЦИИ РАСТВОРОВ, СУСПЕНЗИЙ И ПУЛЬП | 0 |

|

SU201233A1 |

| Устройство для подачи сухого материала к факелу распыла в сушильной установке | 1975 |

|

SU580421A1 |

| Распылительная сушилка для термочувствительных материалов | 1987 |

|

SU1478006A1 |

| Способ сушки суспензий,растворов и паст | 1982 |

|

SU1044913A2 |

| CN 200965394 Y, 24.10.2007. | |||

Авторы

Даты

2012-10-10—Публикация

2010-11-11—Подача