Изобретение относится к порошковой металлургии и, в частности, к способам прессования металлического порошка.

Известен способ прессования высокоплотных деталей, заключающийся в двух- или многократном прессовании и спекании. Данный способ позволяет более чем в два раза снизить остаточную пористость [Радомысельский И.Д. Металлокерамические конструкционные детали. - В кн. Современные проблемы порошковой металлургии. - Киев: Наукова думка, 1970, с.162-170).

Недостатком этого способа является значительная трудоемкость и станкоемкость технологического процесса.

Известен способ прессования металлического порошка (авторское свидетельство СССР №1291284, кл. B22F 3/02. Опубл. 23.02.1987, БИ №7), при котором прессование металлического порошка происходит путем последовательного уплотнения отдельных микрообъемов в закрытой по периметру прессуемого изделия матрице путем передачи давления пуансоном при одновременном дополнительном воздействии тангенсальными силами за счет вращения пятна контакта вокруг оси матрицы.

Недостатком данного способа является необходимость использования специализированного прессового оборудования, снабженного специальной приставкой для обеспечения вращения деформирующего инструмента, и достаточно высокая трудоемкость процесса уплотнения.

Известен способ агломерации металлических частиц, включающий введение в порошок летучей или испаряющейся жидкости, уплотнение влажных частиц и сушку [патент РФ №2226139, кл. МПК B22F 1/00. Опубл. 27.03.2004, БИ №9].

Недостатком данного способа является малая производительность способа, т.к. требует поэтапно добавлять жидкость и при этом осуществлять выдержку в течение 5-16 часов, вибрационное уплотнение от 4 до 20 минут и отстаивание контейнера в течение 1 часа. Формование осуществляется сушкой при нагреве в течение 10-14 часов и более.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту способ прессования металлического порошка в присутствии жидкой фазы [патент РФ №239458, кл. МПК B22F 3/02. Опубл. 27.05.2010, БИ №26].

Недостатком наиболее близкого технического решения является высокий уровень потребных усилий прессования при получении высокоплотных заготовок и деталей, высокий уровень остаточной пористости (низкая плотность) на первой стадии уплотнения, что существенно ограничивает использование данного процесса уплотнения для получения качественных заготовок (брикетов) при использовании брикетировочных валковых прессов [Пузанов В.П. Структурообразования из мелких материалов с участием жидких фаз / В.П.Пузанов, В.А.Кобелев. - Екатеринбург: УрО РАН, 2001. - 634 с.]

Технический результат - повышение эффективности процесса, расширение его технологических возможностей при изготовлении высокоплотных деталей и заготовок.

Технический результат достигается тем, что согласно способу прессования механическая смесь, состоящая из металлического порошка и жидкой составляющей в количестве 10-20% массовой доли, подвергается процессу уплотнения, включающему введение подогретой жидкой составляющей, смешивание до получения гомогенной структуры и прессование.

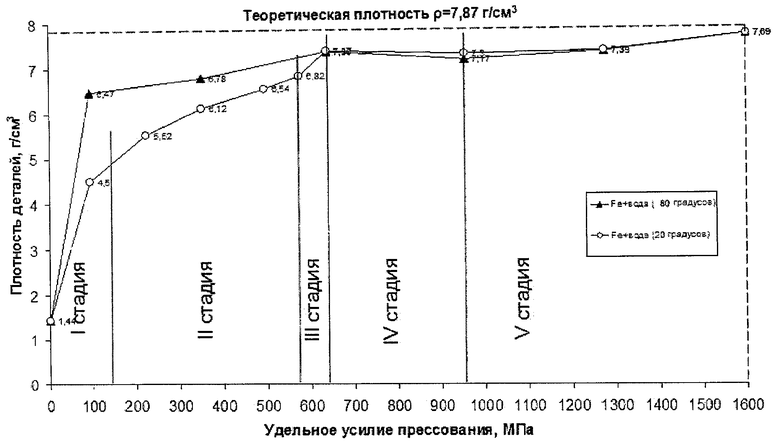

Сущность изобретения поясняется чертежом.

Способ осуществляется следующим образом: механическая смесь, состоящая из металлического порошка и жидкой составляющей в количестве 10-20% массовой доли, подвергается процессу уплотнения, включающему введение подогретой жидкой составляющей, смешивание до получения гомогенной структуры и прессование.

Пример: прессование производится в стальной закрытой обойме на гидравлическом прессе ПГ-60, вид нагружения - статический.

Использована механическая смесь: железный распыленный порошок марки АНС 100.29 фирмы «Hoganas» и жидкая составляющая (вода подогретая, температура t°=80°C) в пропорции (85:15).

В железный порошок введена подогретая жидкая составляющая в количестве 15% массовой доли, проводилось смешивание до получения гомогенной структуры и прессование.

Была получена экспериментальная кривая уплотнения (см. фигуру), которая характеризуется интенсивным восхождением на первой стадии, при этом плотность конца первой стадии соответствует 6,47 г/см3 (относительная плотность 0,824); давление, развиваемое на первой стадии уплотнения (до 200 МПа), соответствует силовым режимам брикетировочных валковых прессов, что позволяет получать высококачественный высокоплотный брикет на переплав.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ВЫСОКОПЛОТНЫХ ЗАГОТОВОК И ДЕТАЛЕЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА В ПРИСУТСТВИИ ЖИДКОЙ ФАЗЫ | 2008 |

|

RU2399458C2 |

| Способ получения защитной оксидной пленки на металлической поверхности | 2016 |

|

RU2638869C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ НА ОСНОВЕ АЛЮМИНИЯ | 2006 |

|

RU2354498C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ЗАГОТОВОК НА ОСНОВЕ ТИТАНА | 2015 |

|

RU2612106C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2010 |

|

RU2444418C1 |

| Способ изготовления распыляемой композитной мишени из сплава Гейслера CoMnSi | 2017 |

|

RU2678354C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСПЫЛЯЕМОЙ КОМПОЗИТНОЙ МИШЕНИ ИЗ СПЛАВА ГЕЙСЛЕРА CoFeSi | 2016 |

|

RU2644223C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2016 |

|

RU2623566C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНЫХ ПРЕСС-ЗАГОТОВОК С ДИСПЕРГИРОВАННЫМИ ЗЁРНАМИ В ПОРОШКОВОЙ МЕТАЛЛУРГИИ МЕТАЛЛОКЕРАМИЧЕСКИХ, МИНЕРАЛОКЕРАМИЧЕСКИХ И ТУГОПЛАВКИХ СПЛАВОВ | 2020 |

|

RU2746657C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ФРИКЦИОННОГО ПОРОШКОВОГО ФОСФОРСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2014 |

|

RU2564654C1 |

Изобретение относится к порошковой металлургии и, в частности, к способам прессования металлического порошка в присутствии жидкости. Прессование металлического порошка проводят с введением в металлический порошок подогретой жидкой составляющей в количестве 10-20% массовой доли и смешиванием смеси до получения гомогенной структуры. Способ позволяет повысить эффективность процесса прессования при изготовлении высокоплотных заготовок и деталей. 1 ил.

Способ прессования высокоплотных заготовок и деталей из увлажненного металлического порошка при температурном воздействии, включающий введение в металлический порошок жидкой составляющей, отличающийся тем, что в металлический порошок вводят подогретую жидкую составляющую в количестве 10-20% массовой доли, смешивают до получения гомогенной структуры и подвергают процессу прессования.

| СПОСОБ ПРЕССОВАНИЯ ВЫСОКОПЛОТНЫХ ЗАГОТОВОК И ДЕТАЛЕЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА В ПРИСУТСТВИИ ЖИДКОЙ ФАЗЫ | 2008 |

|

RU2399458C2 |

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2321474C1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2012-10-20—Публикация

2011-04-08—Подача