Изобретение относится к области станкостроения и может быть использовано в металлообрабатывающих станках различного назначения, оснащенных системой ЧПУ, для осуществления на них как токарных, так и сверлильно-фрезерно-расточных операций.

Из уровня техники известно шпиндельное устройство для металлообработки изделий, содержащее корпус, приводной вал, установленный в передних и задних подшипниковых опорах, фланец, который фиксирует последние и закреплен в корпусе посредством крепежных винтов, привод вала, установленный на приводной вал, для передачи крутящего момента на последний, средство автоматической смены инструмента для смены инструмента во время цикла смены инструмента, а также систему фиксации вала в технологически регламентированном угловом положении для обеспечения неподвижного положения приводного вала во время выполнения токарных операций, которая состоит из неподвижного в осевом направлении плоского зубчатого колеса, закрепленного на корпусе шпиндельного устройства, неподвижного в осевом направлении плоского зубчатого колеса, закрепленного на приводном валу, а также подвижного в осевом направлении плоского зубчатого колеса, имеющего возможность перемещаться по оси приводного вала на технологически регламентируемое расстояние для обеспечения жесткого контакта с вышеописанными неподвижными в осевом направлении плоскими зубчатыми колесами, реализуя тем самым зацепление типа Hirth, во время выполнения токарной операции, создавая тем самым жесткую фиксацию в угловом положении приводного вала (см. Каталог «Мотор-шпиндель с поворотным устройством», Типоряд 0.5.052.0. - копия прилагается).

Недостатком известного технического решения является негативное воздействие циклических осевых нагрузок, возникающих при многочисленных периодических сменах инструмента, на передние подшипниковые опоры и средства их крепежа, что со временем ухудшает фиксацию фланца к корпусу шпиндельного устройства и уменьшает требуемый натяг, что в свою очередь ухудшает условия работы передних подшипниковых опор и делает работу всего шпиндельного устройства в целом менее надежной и точной, а также сложность конструкции шпиндельного устройства, связанная с необходимостью обеспечивать дискретность фиксации положения приводного вала с определенным шагом по углу поворота при смене инструмента.

Наиболее близким к заявленному техническому решению по назначению, технической сути и достигаемому результату является шпиндельное устройство для металлообработки изделий, содержащее корпус, приводной вал, установленный в передних и задних подшипниковых опорах, фланец, который фиксирует последние и закреплен в корпусе крепежными винтами, привод вала, связанный с приводным валом посредством ременной передачи, для передачи крутящего момента на последний, средство автоматической смены инструмента для смены инструмента во время цикла смены инструмента, а также систему фиксации вала в технологически регламентированном угловом положении для обеспечения неподвижного положения приводного вала в заданном угловом положении во время выполнения токарных операций, за счет наличия в задней области шпиндельного устройства фланца с пазами, планки со штырями, пневмоцилиндра, толкателя и пружины, причем фланец с пазами закреплен на шпиндельном устройстве, а остальные элементы системы фиксации - на корпусе шпиндельной бабки станка. При этом фиксация приводного вала осуществляется за счет осевого перемещения планки со штырями для взаимодействия с пазами фланца (патент №2386518, B23B 19/02, 2008 г.).

Недостатком известного технического решения является негативное воздействие циклических осевых нагрузок, возникающих при многочисленных периодических сменах инструмента, на передние подшипниковые опоры и средства их крепежа, что со временем ухудшает фиксацию фланца к корпусу шпиндельного устройства и уменьшает требуемый натяг, что в свою очередь ухудшает условия работы передних подшипниковых опор и делает работу всего шпиндельного устройства в целом менее надежной и точной, а также сложность конструкции и большие осевые габариты шпиндельного устройства за счет объединения системы фиксации вала для выполнения токарных операций и средства автоматической смены инструмента, что ограничивает применение устройства и снижает его надежность работы.

В основу заявленного изобретения положена задача создания такой конструкции шпиндельного устройства, которая позволит разгрузить передние подшипниковые опоры и связанные с ними средства крепежа во время многочисленных циклов смены инструмента, упростить конструкцию и уменьшить осевые габариты шпиндельного устройства, что позволит в совокупности использовать данное устройство при ограниченном рабочем пространстве в станках токарно-фрезерного типа, повысить надежность и точность работы шпиндельного устройства в целом при выполнении токарных и сверлильно-фрезерно-расточных операций.

Технический результат, соответствующий решаемой технической задаче, достигается за счет того, что шпиндельное устройство для металлообработки изделий, состоящее из корпуса, с установленным внутри него на подшипниковых передних и задних опорах приводного вала, привод вала, а также системы фиксации вала в технологически регламентированном угловом положении и средства автоматической смены инструмента, согласно изобретению система фиксации вала установлена межу опорами вала в зоне расположения передних опор и выполнена в виде фрикционного и опорного диска и средства фиксации фрикционного диска, при этом опорный диск неподвижно закреплен на корпусе, а фрикционный диск расположен между опорным диском и средством его фиксации и жестко закреплен на указанном валу, причем средство фиксации фрикционного диска установлено на корпусе с возможностью возвратно-поступательного перемещения.

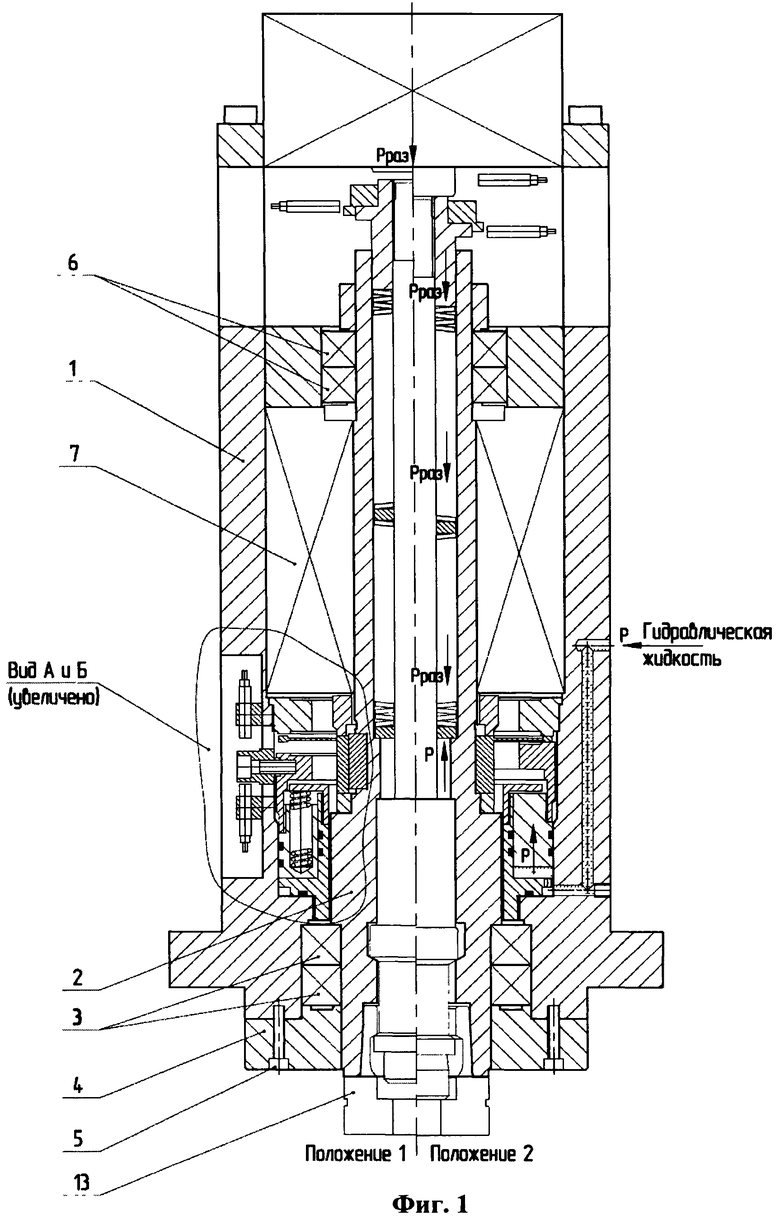

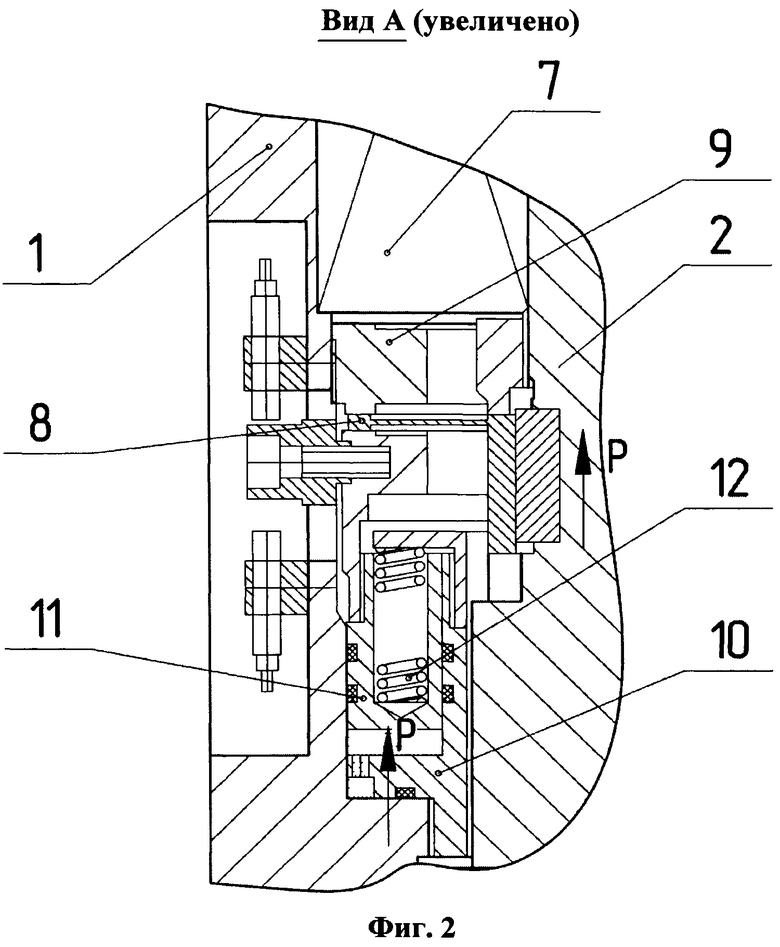

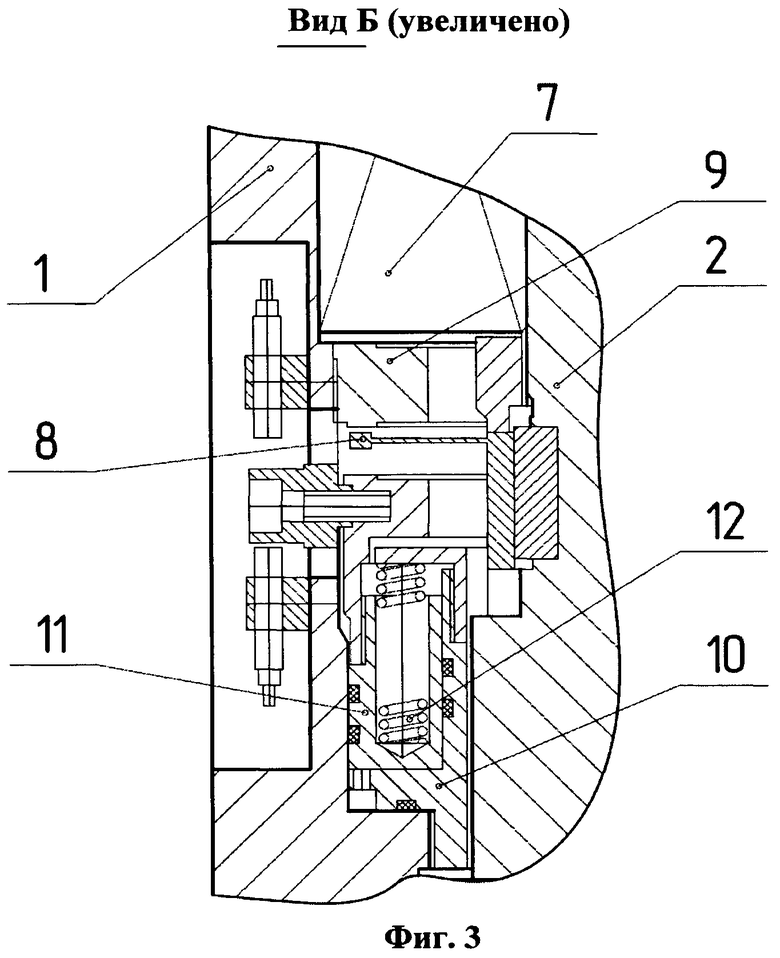

Заявленное шпиндельное устройство для металлообработки изделий поясняется графическими иллюстрациями, где

- на фиг.1 представлен общий вид шпиндельного устройства для металлообработки изделий;

- на фиг.2 представлена система фиксации вала в технологически регламентированном угловом положении во время жесткой фиксации приводного вала при разгрузке передних подшипниковых опор.

- на фиг.3 представлена система фиксации вала в технологически регламентированном угловом положении во время расфиксации приводного вала.

Шпиндельное устройство для металлообработки изделий (фиг.1) состоит из корпуса 1, с установленным внутри него приводным валом 2 на передних подшипниковых опорах 3, которые фиксируются посредством фланца 4, закрепленного в корпусе 1 крепежными винтами 5, и на задних подшипниковых опорах 6, привода вала 7. Система фиксации вала (фиг.2), выполненная в виде фрикционного диска 8, опорного диска 9 и средства фиксации фрикционного диска 8, установлена межу передними подшипниковыми опорами 3 и задними подшипниковыми опорами 6 приводного вала 2 в зоне расположения передних подшипниковых опор 3. Средство фиксации фрикционного диска 8, выполненное в виде гидравлической станции со средствами управления (на чертеже не показана), корпуса 10, поршня 11 и пружин 12, предназначено для перемещения поршня 11 и фрикционного диска 8 вдоль оси приводного вала 2 на технологически регламентируемое расстояние до силового контакта фрикционного диска 8 с опорным диском 9 с образованием жесткой фиксации этих дисков между собой, что приводит в итоге к жесткой фиксации приводного вала 2. При этом опорный диск 9 неподвижно закреплен на корпусе 1, фрикционный диск 8 жестко закреплен на приводном валу 2, а средство фиксации фрикционного диска 8 установлено на корпусе 1 с возможностью его возвратно-поступательного перемещения вдоль оси вала 2. Внутренняя кольцевая часть фрикционного диска 8 выполнена толщиной 2-3 мм, что позволяет ему упруго деформироваться на величину зазора 0,2-0,3 мм в осевом направлении до силового контакта внешней рабочей кольцевой части фрикционного диска 8 с опорным диском 9 и осуществлять жесткую фиксацию приводного вала 2 при любом угловом его положении, выбранном системой ЧПУ станка.

Предлагаемое шпиндельное устройство для металлообработки изделий работает следующим образом.

а) Токарная обработка. Перед выполнением токарной операции подается команда от системы ЧПУ на фиксацию приводного вала 2 в любом заданном системой ЧПУ угловом положении. Для этого средство фиксации фрикционного диска 8 посредством рабочей жидкости, подаваемой от гидравлической станции под давлением, перемещает поршень 11 на технологически регламентируемое расстояние в направлении расположения фрикционного диска 8 для его упругой деформации на величину 0,2-0,3 мм. При этом создается силовой контакт Р внешней кольцевой части фрикционного диска 8 с опорным диском 9, который формирует силу трения между этими дисками, достаточную для осуществления жесткой фиксации приводного вала 2 при любом его угловом положении, выбранном системой ЧПУ станка. По завершении токарной операции, за счет усилия пружин 12 системой ЧПУ производится возврат поршня 11 средства фиксации в исходное положение, в результате чего производится расфиксация дисков 8 и 9, что приводит в свою очередь к расфиксации приводного вала 2 (фиг.3).

б) Сверление и фрезерование. При выполнении операций сверления и фрезерования приводной вал 2 расфиксирован (фиг.3) и имеет возможность свободно вращаться. Поршень 11 находится в исходном положении, фрикционный диск 8 находится в недеформированном состоянии и вне силового контакта с опорным диском 9.

в) Смена инструмента. При работе шпиндельного устройства инструмент 13 жестко закреплен в осевом направлении средством автоматической смены инструмента (фиг.1, положение 1). По окончании любой из операций металлообработки и остановки приводного вала 2 при разжиме инструмента 13 возникает осевая сила - Рраз, которая действует вдоль оси вала 2 в направлении от задних опор 6 к передним опорам 3. Для компенсации этой циклически действующей осевой силы Рраз, негативно действующей на передние опоры 3, системой фиксации вала создается сила Р, которая действует также вдоль оси вала 2, но уже в направлении от передних опор 3 к задним опорам 6, т.е. навстречу осевой силе Рраз, компенсируя последнюю на валу 2 по величине ее воздействия. Эта компенсационная сила Р создается системой фиксации вала автоматически при смене инструмента 13. Для этого так же, как и при настройке шпиндельного устройства на проведение токарных операций, фрикционный диск 8 передает силовое воздействие от поршня 11, величиной Р на опорный диск 9 и, как следствие, на вал 2 в направлении от передних опор 3 к задним - 6. Таким образом, средство фиксации вала выполняет дополнительную функцию - разгружает передние подшипниковые опоры 3 приводного вала 2 от действующей периодической осевой силы Рраз, возникающей при разжиме инструмента 13. При этом величину осевой силы Р (осевой силы компенсации) устанавливают и управляют за счет регулирования величины давления рабочей жидкости в гидравлической станции, которая, воздействует на поршень 11, перемещает фрикционный диск 8 до силового контакта с опорным диском 9 и формирует в приводном валу 2 силу Р. Технологически при смене инструмента 13 вначале происходит угловой поворот приводного вала 2 в точку смены инструмента 13, для чего используется привод 7 вала с датчиком обратной связи по углу поворота приводного вала 2. Требуемое неподвижное положение приводного вала 2 в точке смены инструмента 13 обеспечивается удерживающим (статическим) моментом привода 7 вала, поэтому дополнительная фиксация приводного вала 2 в этом положении во время цикла смены инструмента 13 уже не требуется. После того как приводной вал 2 жестко зафиксирован по углу поворота приводом 7 вала, происходит цикл смены инструмента 13 средством автоматической смены инструмента, в результате чего возникает периодическая осевая сила Рраз, действующая на передние подшипниковые опоры 3, фланец 4 и крепежные винты 5, которую необходимо уменьшить осевой силой компенсации Р (фиг.1, положение 2).

Таким образом, представленными материалами показано, что заявленное техническое решение позволяет:

- уменьшить влияние осевых сил на передние подшипниковые опоры и связанные с ними элементы шпиндельного устройства при многочисленных циклах смены инструмента, посредством компенсации возникающих при этом осевых сил за счет создаваемой осевой силы компенсации Р, в результате чего увеличивается ресурс и надежность работы подшипниковых опор и всего шпиндельного устройства в целом;

- упростить конструкцию средства автоматической смены инструмента, за счет совмещения функции разгрузки и жесткой фиксации в одной системе - в системе фиксации вала.

Описанные выше технические результаты позволяют в своей совокупности использовать данное устройство при ограниченном рабочем пространстве в станках токарно-фрезерного типа, повысить надежность и точность работы шпиндельного устройства в целом при выполнении токарных и сверлильно-фрезерно-расточных операций на станках с системой ЧПУ.

Свойства, регламентированные в заявленном устройстве отдельными признаками, не описанными в материалах заявки, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для использования в металлообрабатывающей промышленности, в частности в металлообрабатывающих станках различного назначения, оснащенных системой ЧПУ, для осуществления на них как токарных, так и сверлильно-фрезерно-расточных операций;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте формулы, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении, способен обеспечить достижение усматриваемого заявителем технического результата, описанного в материалах заявки.

Исходя из изложенного заявленный объект, по мнению заявителя, соответствует требованиям условий патентоспособности: «новизна», «изобретательский уровень» и «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПИНДЕЛЬНЫЙ УЗЕЛ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1996 |

|

RU2107592C1 |

| Токарный многооперационный автомат продольного точения с числовым программным управлением | 1979 |

|

SU917921A1 |

| СТАНОК МНОГОЦЕЛЕВОЙ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ, ЛАЗЕРНОЙ ОПТИЧЕСКОЙ ГОЛОВКОЙ И АВТОМАТИЧЕСКОЙ СМЕНОЙ ИНСТРУМЕНТА | 2010 |

|

RU2443534C2 |

| Токарный многооперационный станок | 1989 |

|

SU1713747A1 |

| Револьверная головка | 1988 |

|

SU1696158A1 |

| УНИВЕРСАЛЬНЫЙ НАСТОЛЬНЫЙ СТАНОК | 2003 |

|

RU2264889C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| Прецизионный газостатический шпиндельный узел | 2021 |

|

RU2771708C1 |

| Револьверная головка | 1990 |

|

SU1803275A1 |

| УСТРОЙСТВО КОМПЕНСАЦИИ ТЕПЛОВЫХ ПОГРЕШНОСТЕЙ ТОКАРНОГО СТАНКА | 2010 |

|

RU2453400C2 |

Изобретение относится к области станкостроения, в частности к элементам металлообрабатывающих станков. Шпиндельное устройство содержит корпус, приводной вал с системой его фиксации в технологически регламентированном угловом положении и средства автоматической смены инструмента. Система фиксации вала установлена межу опорами вала в зоне расположения передних подшипниковых опор и выполнена в виде фрикционного и опорного дисков и средства фиксации фрикционного диска. Опорный диск неподвижно закреплен на корпусе, а фрикционный диск расположен между опорным диском и средством его фиксации и жестко закреплен на указанном валу. Средство фиксации фрикционного диска установлено на корпусе с возможностью возвратно-поступательного перемещения. Увеличивается ресурс и надежность работы устройства. 3 ил.

Шпиндельное устройство для металлообработки изделий, содержащее корпус, установленный внутри него на подшипниковых передних и задних опорах приводной вал, систему фиксации вала в технологически регламентированном угловом положении и средство автоматической смены инструмента, отличающееся тем, что система фиксации вала установлена межу опорами вала в зоне расположения передних опор и выполнена в виде фрикционного и опорного дисков и средства фиксации фрикционного диска, при этом опорный диск неподвижно закреплен на корпусе, а фрикционный диск расположен между опорным диском и средством его фиксации и жестко закреплен на указанном валу, причем средство фиксации фрикционного диска установлено на корпусе с возможностью возвратно-поступательного перемещения.

| УСТРОЙСТВО ФИКСАЦИИ ШПИНДЕЛЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ РАЗЛИЧНОГО НАЗНАЧЕНИЯ | 2008 |

|

RU2386518C1 |

| ШПИНДЕЛЬНОЕ УСТРОЙСТВО | 2004 |

|

RU2264890C1 |

| ШПИНДЕЛЬНАЯ БАБКА | 1992 |

|

RU2041772C1 |

| ГИДРАВЛИЧЕСКИЙ МЕХАНИЗМ ДЛЯ ВЫТАЛКИВАНИЯ БОЛВАНОК ИЗ ИЗЛОЖНИЦ | 1934 |

|

SU41655A1 |

| US 6006508 A1, 28.12.1999 | |||

| US 20060070905 A1, 06.04.2006. | |||

Авторы

Даты

2012-10-20—Публикация

2011-06-01—Подача