Перекрестная ссылка на родственные заявки

[0001] Настоящая заявка испрашивает приоритет согласно предварительной заявке на патент США №61/061,772, поданной 16 июня 2008 г. и находящейся на стадии рассмотрения.

Уровень техники

[0002] Настоящее изобретение относится к способу фильтрования расплавленных алюминия и алюминиевых сплавов. Более конкретно настоящее изобретение относится к способу фильтрования расплавленных алюминия и алюминиевых сплавов, содержащему поддержание парциального давления кислорода во внутрипоровых пространствах фильтра для ослабления реакционной способности между оксидами, образующими керамический фильтр, и алюминием или алюминиевыми сплавами.

[0003] Фильтрование расплавленных металлов является обычной практикой в металлургии. В частности фильтрование расплавленного алюминия с помощью сетчатых фильтров на основе пеноматериалов широко практикуется в данной области техники. Известно, что термическая и химическая стабильность материала фильтра имеют решающее значение для обеспечения эффективного удерживания включенных частиц и предотвращения высвобождения продуктов реакции из материала фильтра в расплавленный металл в качестве загрязняющего вещества.

[0004] Сетчатые фильтры на основе пеноматериалов, использующие агрегированное зерно на основе оксида алюминия в связующей фазе, широко используются для фильтрования алюминия и алюминиевых сплавов. Широко используют ортофосфат алюминия, примером чего являются патенты США №3,947,363; 3,962,081 и 4,343,704. К сожалению известно, что фосфат алюминия слабо устойчив к химическому воздействию, в частности, при использовании с магнийсодержащими алюминиевыми сплавами. Во время использования магний разъедает межзеренные области, что вызывает размягчение и высвобождение зерна оксида алюминия, использованного в качестве включенного материала. Известно, что размягчение нарушает прочность сетчатой структуры на основе пеноматериалов. Еще одним недостатком фильтров на основе ортофосфата алюминия является потенциальный ущерб для окружающей среды вследствие образования газообразного фосфина из отработанного фильтра.

[0005] Также широко известны фильтры со спеченным оксидом алюминия высокой чистоты на основе алюмогидратсвязывающих систем, примером чего является патент США №4,610,832. Эти фильтры демонстрируют превосходную химическую устойчивость к воздействию магния, но дорогостоящий химически чистый оксид алюминия в сочетании с высокими температурами спекания исключает использование этих фильтров во многих процессах по причине финансовой нецелесообразности.

[0006] В дополнение к вышеуказанным проблемам фильтры на основе оксида алюминия как на основе фосфатных связей, так и на основе спеченных частиц, обладают плохими температурными характеристиками ввиду их высокого коэффициента термического расширения и коэффициента упругости при сжатии.

[0007] Перспективным огнеупорным пеноматериалом является кремнезем, поскольку он обычно недорог и прост в обработке. Кремнезем также обладает низкими коэффициентом термического расширения и коэффициентом упругости при сжатии. К сожалению, известно, что он высокоактивен в расплавленных алюминиевых сплавах, особенно в магнийсодержащих сплавах.

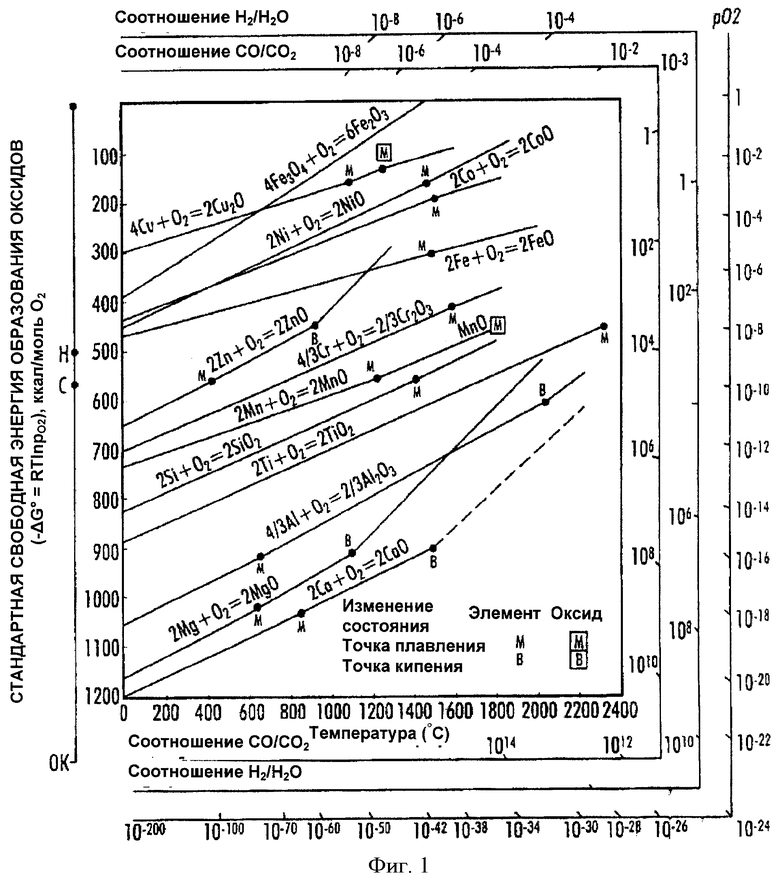

[0008] На Фиг.1 изображена диаграмма свободной энергии Эллингема, где свободная энергия образования оксида представлена в зависимости от температуры. Алюминий и магний находятся существенно ниже кремния. Поэтому присутствие незащищенного кремнезема как в материале зерен, так и в связующей фазе сетчатого фильтра на основе пеноматериалов будет приводить к его реакции с алюминием или магнием. Очевидно, что при фильтровании расплавленных алюминия, магния или их сплавов необходимо избегать использования кремнезема. Исключить использование кремнезема очень не желательно ввиду низкой стоимости сырья и повышенных термических и механических свойств. Материалы, содержащие кремнезем, обладают сравнительно низкими коэффициентом термического расширения и коэффициентом упругости при сжатии. Кремнезем широко встречается в материалах, включая муллит, кианит, плавленый кварц, силикат кальция, силикат магния, кордиерит и алюмосиликаты лития.

[0009] Для улучшения коррозионной устойчивости материалов фильтра, содержащих богатый кремнеземом материал агрегатных зерен, используют боросодержащее стекло. При стандартных условиях применения обычного промышленного фильтрования алюминия все еще существует некоторая степень агрессивного воздействия, в частности, при использовании материалов, содержащих сплавы магния.

[0010] Существует давно назревшая необходимость в огнеупорном материале, являющемся относительно недорогим, прочным при фильтровании, химически инертным и который можно использовать для широкого спектра алюминиевых сплавов, включая, в особенности, магнийсодержащие сплавы. В настоящем изобретении предложен способ фильтрования расплавленных алюминия и его сплавов, который удовлетворяет давно назревшую потребность в данной области техники.

Раскрытие изобретения

[0011] Задачей настоящего изобретения является разработка усовершенствованного способа фильтрования расплавленных алюминия и алюминиевых сплавов.

[0012] Еще одной задачей настоящего изобретения является разработка способа фильтрования расплавленных алюминия и алюминиевых сплавов при минимизации способности расплавленного металла и фильтровального материала вступать в реакцию друг с другом.

[0013] Особым преимуществом настоящего изобретения является обеспечение возможности фильтрования расплавленных алюминия и алюминиевых сплавов сетчатыми фильтрами, содержащими кремнезем, при ослаблении реакции между кремнеземом и компонентами расплавленного алюминия или сплава.

[0014] Как станет понятно, эти и другие преимущества достигаются в способе фильтрования расплавленных алюминия и алюминиевых сплавов. Этот способ обеспечивает использование сетчатого пеноматериала, внутрь которого подают кислород. Расплавленный алюминий или алюминиевый сплав пропускают через указанный сетчатый пеноматериал, в котором во время фильтрования поддерживают парциальное давление кислорода по меньшей мере 2,51×10-35 атм.

[0015] Еще одно преимущество реализуется системой сетчатого фильтра. Система имеет агрегированную фазу и связующую фазу, по меньшей мере одна из которых содержит кремнезем. Парциальное давление кислорода в сетчатом фильтре поддерживают при повышенной температуре во время фильтрования.

Краткое описание чертежей

[0016] Фиг.1 является графическим представлением по Эллингему свободной энергии образования оксида для различных материалов.

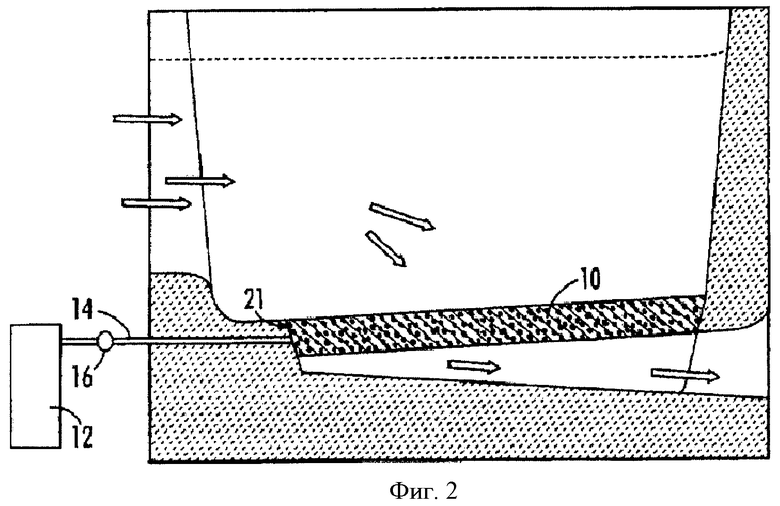

[0017] Фиг.2 является схематическим представлением варианта реализации настоящего изобретения.

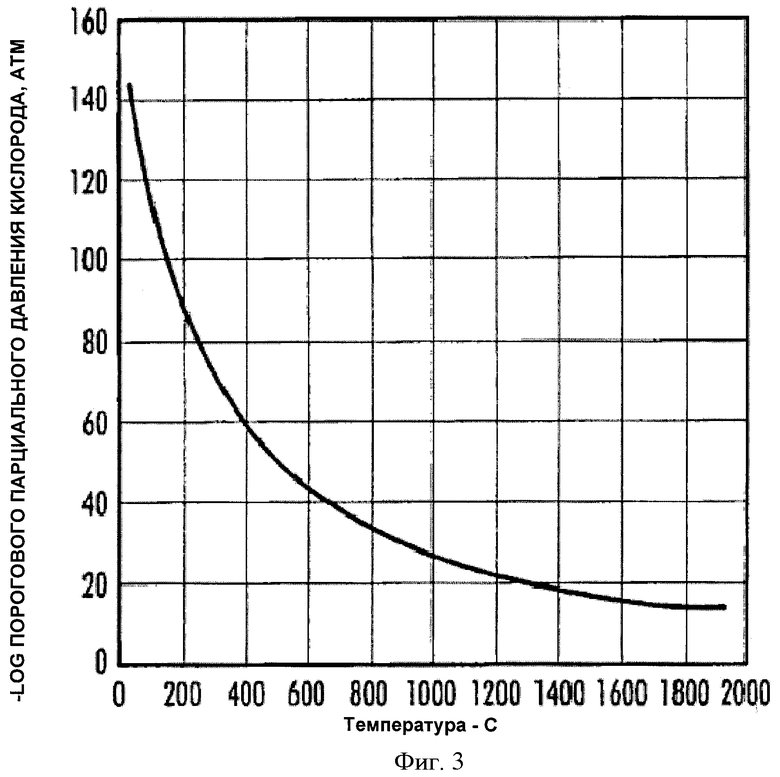

[0018] Фиг.3 является графическим представлением порога парциального давления кислорода для равновесной реакции образования диоксида кремния из кремния и кислорода.

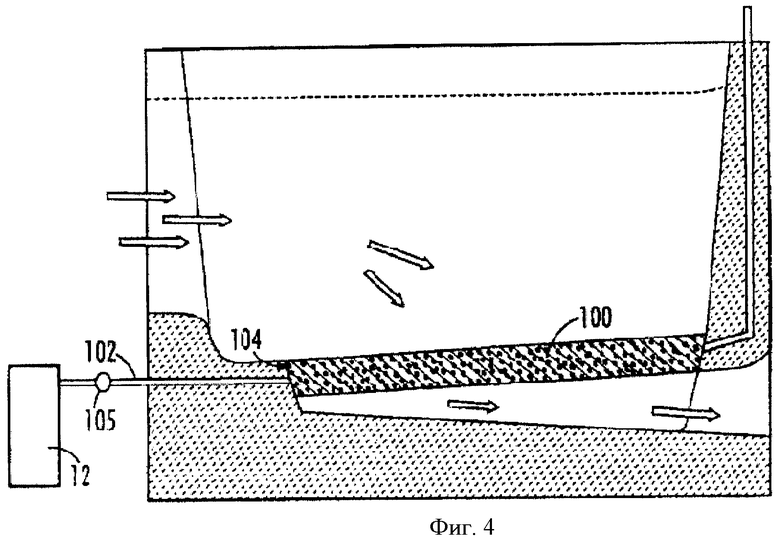

[0019] Фиг.4 является схематическим представлением варианта реализации настоящего изобретения.

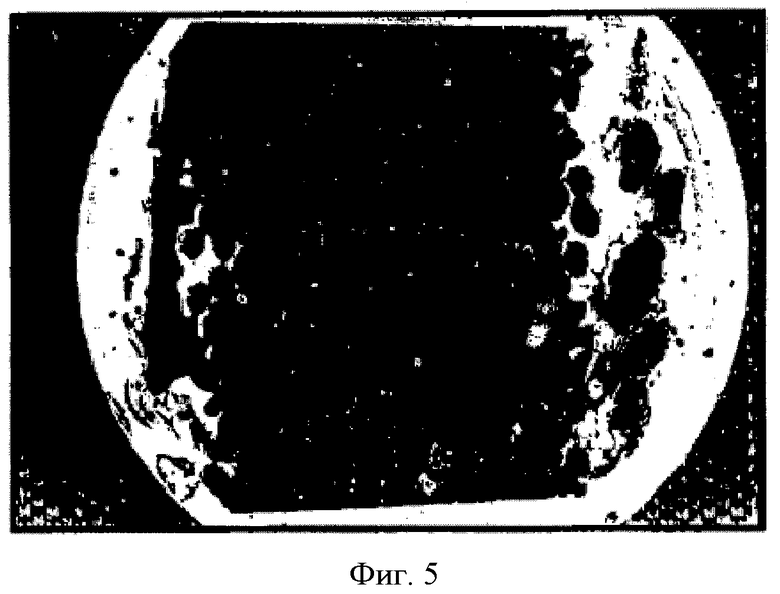

[0020] Фиг.5 является фотографией известного фильтра после использования.

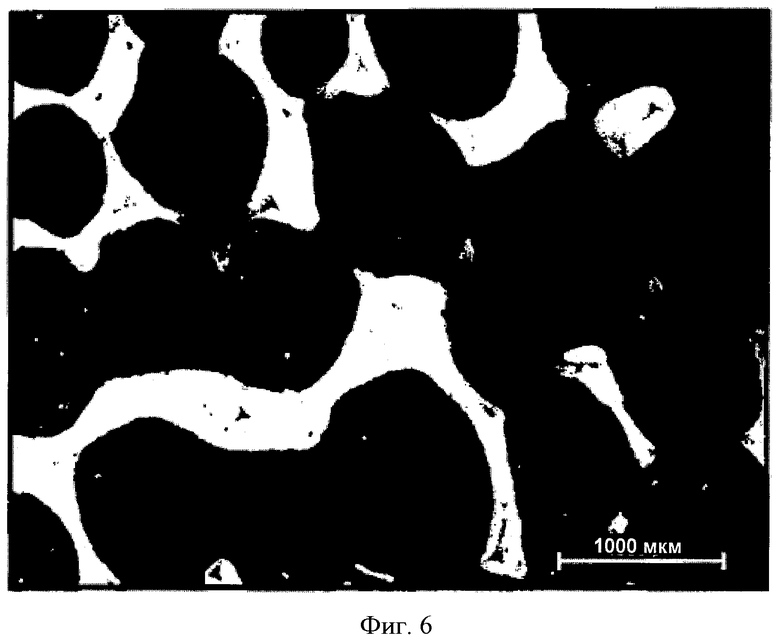

[0021] Фиг.6 является фотографией фильтра по настоящему изобретению после использования.

Подробное описание

[0022] В настоящем изобретении разработан способ фильтрования расплавленного алюминия и алюминиевых сплавов, при котором избегают реакции между материалом фильтра и расплавленным металлом. В частности, настоящее изобретение делает возможным использование материалов, ранее считавшихся недоступными для применения с алюминием, таким образом позволяя формировать фильтры, обладающие большей физической надежностью и меньшей себестоимостью изготовления.

[0023] На фиг.2 схематически изображен вариант реализации настоящего изобретения. Сетчатый фильтр 10 на основе пеноматериалов на фиг.2 показан схематически. К сетчатому фильтру на основе пеноматериалов трубопроводом 14, предпочтительно содержащим по меньшей мере один клапан 16, присоединен источник 12 кислорода. Хотя показан один источник кислорода и трубопровод, можно присоединить несколько источников кислорода через систему трубопроводов, как известно в данной области техники. Можно задействовать дополнительные источники газа согласно дальнейшему описанию в настоящем документе. В предпочтительном варианте реализации изобретения во внутрипоровое пространство фильтра равномерно подают кислород. Для обеспечения удовлетворительного проникновения газа в губчатую пористую структуру фильтра в особо предпочтительном варианте реализации изобретения используют микропористые прокладочные материалы для уплотнения трубы относительно фильтра. Труба вставлена в пористый прокладочный материал 21. Затем кислород проходит через микропористый прокладочный материал в губчатую пористую структуру фильтра. Особенно предпочтительные прокладочные материалы включают имеющиеся в продаже материалы, такие как Safeseal® или Sealsafe®, либо пористую волокнистую бумагу, такую как Fiberfrax®, Isofrax®, Superwool®, SF607® или Insulfrax®. В одном варианте реализации изобретения край фильтра пропилен для обеспечения контакта открытой губчатой пористой структуры с прокладочным материалом, выполненным с возможностью сжатия, для облегчения проникновения кислорода из пористого прокладочного материала в губчатую пористую структуру фильтра.

[0024] Известно, что сетчатые фильтры на основе пеноматериалов обычно содержат агрегированный зернистый материал в связующем веществе. В предпочтительном варианте реализации изобретения сетчатый фильтр на основе пеноматериалов содержит кремнезем по меньшей мере в связующей фазе или в агрегированном зернистом материале. Это ранее считалось невозможным для использования при фильтровании алюминия или алюминиевого сплава ввиду химической активности кремнезема, как указано выше.

[0025] Нет необходимости приводить какую-либо теорию, чтобы объяснить, что реакционную способность оксидных материалов можно подавить или изменить путем поддержания критического давления кислорода на границе взаимодействия оксида с металлом. Рассчитанное пороговое давление кислорода для равновесия реакции между Si/О2 и SiO2 показано на Фиг.3 согласно данным из государственного университета Сан-Хосе, Ellington Web Tool (www.engr.sjsu.edu/ellingham). Поддержанием давления кислорода выше критического значения можно успешно подавить химическое восстановление кремнезема. Например, при температуре около 727°С для подавления восстановления кремнезема необходимо парциальное давление кислорода около 2,51×10-37.

[0026] Источник кислорода выбирают исходя из соображений удобства и точности контроля. С точки зрения химической активности наиболее предпочтителен чистый кислород, однако поддержание столь низкого уровня кислорода с любым уровнем точности затруднительно. На практике в предпочтительном варианте реализации изобретения кислород подают в смеси с транспортирующим газом, инертным для фильтра и расплавленного металла при температуре фильтрования. К особо предпочтительным транспортирующим газам относятся азот, аргон и гелий с азотом, являющиеся наиболее предпочтительными из соображений стоимости.

[0027] В предпочтительном варианте реализации изобретения парциальное давление кислорода во время фильтрования поддерживают на уровне по меньшей мере 2,51×10-35 атм. В предпочтительном варианте реализации изобретения для гарантии удовлетворительного давления кислорода парциальное давление поддерживают на уровне по меньшей мере 3×10-35 атм, таким образом уменьшая вероятность наличия локальных областей с недостатком кислорода. Уровень, превышающий значения около 1×10-34, не дает дополнительного преимущества, и образование оксида может происходить, если уровень кислорода поддерживают на уровне, значительно превышающем необходимый для целей, описанных в настоящем документе.

[0028] В еще одном варианте реализации для облегчения очистки металла используют дополнительные газы. Особенно предпочтительным газом является газообразный хлор, который реагирует с растворенными примесями, такими как щелочноземельные металлы, с образованием хлоридов. Хлориды осаждают и удаляют фильтрованием. Кальций, литий и натрий являются особенно распространенными примесями, каждую из которых можно удалить путем внесения газообразного хлора в расплавленный металл и, в частности, во внутрипоровую область сетчатого фильтра.

[0029] Особым недостатком при фильтрации алюминия является присутствие водорода. Атомы водорода могут диффундировать в сетчатый фильтр и вступать в нем в реакцию с образованием газообразного водорода. Способы удаления водорода описаны, в частности, в патентной публикации США №2006/0125160.

[0030] На фиг.4, схематически изображающей вариант реализации настоящего изобретения, сетчатый фильтр 100 показан в разрезе. Сетчатый фильтр 100 содержит по меньшей мере одну согласующую трубу 102. Для обеспечения доступа газа в губчатую пористую структуру фильтра используется промежуточная прокладка 104. Согласующая труба 102 обеспечивает подачу кислорода предпочтительно транспортирующим газом. Вторая согласующая труба 121 служит в качестве газоотвода. Для контроля внутреннего давления и благодаря этому парциального давления кислорода может быть использован регулятор 105. Еще в одном варианте реализации изобретения в одну согласующую трубу может быть введен кислород и при необходимости транспортирующий газ, а из следующей согласующей трубы выводят кислород, какой-либо транспортирующий газ и водород. При необходимости отвод может быть осуществлен с помощью вакуума.

[0031] В одном варианте реализации изобретения согласующие трубы могут проточно сообщаться с внутренней полостью. Однако использование этого в фильтре не является предпочтительным ввиду потери прочности, связанной с образованием полости.

[0032] Согласующие трубы выполнены непористыми и предпочтительно из металла или плотной керамики, такой как графит, нитрид бора, оксид алюминия, оксид циркония или муллит. В предпочтительном варианте реализации изобретения согласующие трубы могут быть выполнены из стали, аустенитной нержавеющей стали или инконеля.

[0033] Нет необходимости приводить какую-либо теорию, чтобы объяснить, что назначение согласующих труб состоит в создании парциального давления кислорода во внутрипоровом пространстве. Это может быть обеспечено при статическом или близком к статическому давлении либо при непрерывном протекании газа во внутрипоровые пространства сетчатого фильтра. Протекающий газа поддерживает оптимальное парциальное давление кислорода и в предпочтительном варианте реализации изобретения непрерывно удаляет газообразный водород. За счет непрерывного удаления газообразного водорода поддерживают высокое значение силы, взывающей диффузию атомов водорода в пластину. Удаление водорода за счет продувки либо вакуума происходит с помощью одного и того же базового механизма, основанного на парциальном давлении водорода в пластине относительно расплавленного металла.

[0034] Присутствие водорода в транспортирующем газе, в частности аргоне, оказывает существенное влияние на теплопроводность транспортирующего газа. Это изменение теплопроводности может быть измерено и выражено количественно с помощью имеющихся в продаже анализаторов теплопроводности. Измеряя расход продувающего газа и процент газообразного водорода в аргоне на основе теплопроводности, можно измерить в реальном времени производительность фильтра как дегазатора и производительность, оптимизированную по отношению к показателям расхода и объемов продувочного воздуха. Благодаря возможности лучшего контроля производительности продувочная система является более предпочтительной по сравнению с вакуумной системой.

[0035] В предпочтительном варианте реализации изобретения фильтр изготовлен посредством методики репликации (replication) пеноматериала, которая является распространенным способом изготовления сетчатой пенокерамики для использования в качестве устройств для фильтрования расплавленного металла. При формировании фильтров пеноматериал, в наиболее предпочтительном варианте реализации изобретения полиуретановый пеноматериал, покрывают керамической суспензией, затем высушивают и обжигают. При обжиге полиуретановый пеноматериал в керамической оболочке испаряется, а керамическая структура сохраняется, что приводит к образованию похожей на наружный каркас пенокерамики, имеющей полости в местах, в которых ранее находился полиуретан. Эта структура по существу представляет собой объединение перемычек с порами, располагающимися вокруг этих перемычек и внутри них. Процесс формирования керамического фильтра раскрыт в патентах США №4,056,586; 5,456,833 и 5,673,902, каждый из которых включен в настоящий документ посредством ссылки.

[0036] Используемая суспензия зависит от необходимого керамического материала для выбранной области применения. Необходимо создания таких свойств в конечном продукте, которые достаточны для обеспечения устойчивости при определенном использовании и достаточной структурной и/или механической прочности, для того чтобы выдерживать конкретные условия при повышенной температуре. Кроме того, в предпочтительном варианте реализации изобретения суспензия должна обладать относительно высокой степенью текучести, а в наиболее предпочтительном варианте реализации изобретения должна содержать водную взвесь керамики, предназначенной для использования в фильтре. Обычно суспензия содержит воду. В суспензии могут быть использованы добавки, такие как связующие и поверхностно-активные вещества.

[0037] Эластичный пеноматериал пропитывают водной керамической суспензией, так что ею оказывается покрыты волокнистые внутренние перегородки и заполнены полости. В предпочтительном варианте реализации изобретения пеноматериал обычно подвергают нескольким погружениям в суспензию, между которыми подвергают сжатию для обеспечения его полной пропитки.

[0038] В предпочтительном варианте реализации изобретения пропитанный пеноматериал сжимают для удаления от 25 до 75% суспензии и оставляют покрытую ею часть волокнистых внутренних перегородок. При непрерывной работе пропитанный пеноматериал можно пропускать через регулируемый валик для обеспечения необходимой степени удаления из пеноматериала суспензии и сохранения в нем необходимого количества пропитки. Это можно сделать вручную простым сжатием эластичного пеноматериала до необходимой величины. На этом этапе пеноматериал еще остается эластичным, и ему можно придать форму, подходящую для конкретной задачи фильтрования, т.е. изогнутой пластины, пустотелого цилиндра и т.д. Необходимо удерживать отформованный пеноматериал в одном положении обычными средствами до разложения полимерного субстрата или в предпочтительном варианте реализации изобретения до спекания керамики. Затем пропитанный пеноматериал высушивают воздухом или подвергают ускоренной сушке при температуре от 350 до 700°С от 2 минут до 6 часов. После сушки материал нагревают при повышенной температуре для связывания керамических частиц, образующих волокнистые внутренние перегородки. В предпочтительном варианте реализации изобретения высушенный пропитанный материал нагревают в два этапа, причем первый этап состоит в нагревании до температуры от 350 до 700°С и поддержании температуры в этом диапазоне от 2 минут до 6 часов с целью выжигания или испарения внутренней перегородки эластичного пеноматериала. Очевидно, что при необходимости этот этап может быть реализован как часть цикла высушивания. Второй этап состоит в нагревании до температуры от 900 до 1700°С и поддержании ее в этом диапазоне от 2 минут до 10 часов с целью связывания керамики. Полученный продукт представляет собой сплавленную пенокерамику, обладающую открытой губчатой структурой, характеризующейся множеством взаимосвязанных полостей, окруженных внутренней перегородкой из керамики. Эта пенокерамика может иметь любую необходимую форму, основанную на форме, необходимой для конкретного процесса фильтрования расплавленного металла.

[0039] Процесс формирования фильтра включает образование суспензии из керамических предшественников. Для целей настоящего изобретения керамические предшественники могут включать алюмосиликат, коллоидный кремнезем, пирогенный кремнезем, плавленый кварц или модифицированный бентонит. Суспензия может содержать поверхностно-активное вещество для снижения поверхностного натяжения водной фазы и улучшения характеристик смачивания.

[0040] Термин "огнеупорный алюмосиликат" для целей настоящего документа относится к огнеупорному сырью, содержащему главным образом муллит и обладающему огнеупорностью по меньшей мере 20, измеренной по пирометрическому конусу. Этот класс сырья также известен в под синонимами «кальцинированная огнеупорная глина», «кальцинированный агрегатный материал», «огнеупорные кальцинированные материалы», «кальцинированный муллит», «огнеупорные агрегированные материалы», «кальцинированный кианит», «электроплавленный муллит» и «шамоты».

[0041] В предпочтительном варианте реализации изобретения керамический предшественник по настоящему изобретению содержит 40-60% недорогого керамического гранулированного материала, такого как алюмосиликат, примерами которого являются муллит или кианит, 0-20% неорганического связующего вещества, которое сохраняет текучесть при низких температурах и связывает керамический гранулированный материал, примером неорганического связующего вещества является тонкодисперсная глина или коллоидный кремнезем, 0-20% тонкодисперсного керамического материала для поддержания текучести керамической суспензии, примером тонкодисперсного керамического материала является тонкий кремнеземный порошок, тонкоразмолотый муллит или тонкоразмолотый кианит, 0-20% воды для достижения необходимых реологических характеристик и 0-1% диспергирующих агентов, например полиакрилата аммония.

[0042] В предпочтительном варианте реализации изобретения плотность полученного фильтра составляет от по меньшей мере примерно 8 мас.% до не более чем примерно 18 мас.% от теоретической плотности. При значениях выше чем примерно 18 мас.% от теоретической плотности скорость фильтрования является слишком низкой, чтобы быть эффективной. При значениях ниже чем примерно 8 мас.% от теоретической плотности прочность фильтра является недостаточной для использования при фильтровании расплавленного алюминия. Теоретическая плотность - общепринятый термин в данной области техники, определяемый как процент от теоретической плотности данного керамического материала, не имеющего полостей.

[0043] Огнеупорный алюмосиликат - природный материал с номинальным составом 3Al2O3·2SiO2. На практике огнеупорный алюмосиликат содержит примерно от 45 до 70 мас.% Al2O3 и примерно от 25 до примерно 50 мас.% SiO2. В нем присутствуют природные примеси, и специалист в данной области техники должен осознавать, что полное удаление этих примесей очень дорого. На практике огнеупорный алюмосиликат содержит примерно 1,5-3 мас.% TiO2, до примерно 1,5 мас.% Fe2O3, до примерно 0,06 мас.% СаО, до примерно 0,8 мас.% MgO, до примерно 0,09 мас.% Na2O, до примерно 0,9 мас.% K2O и до примерно 0,12 мас.% P2O5. Для целей настоящего изобретения предпочтительным алюмосиликатом является виргинский кианит -325 меш, имеющийся в продаже у Kyanite Mining Company в Диллвине (США, штат Виргиния), однако для использования подходит любой имеющийся в продаже порошкообразный алюмосиликат.

[0044] В предпочтительном варианте реализации изобретения для дальнейшего увеличения пористости в керамическую суспензию добавляют летучие органические материалы.

[0045] В альтернативном варианте реализации керамический предшественник, содержащий полости сферической формы, можно отформовать в необходимой форме пористой керамики и обжечь согласно описанию в патенте США №6,773,825, который включен в настоящий документ посредством ссылки.

[0046] Смесь керамических и металлических частиц и эластичных органических сфер в качестве порообразователя готовят в виде жидкости или суспензии, из которой формуют изделие необходимой формы. Это изделие сушат и обжигают, так что частицы связываются друг с другом за счет спекания. Органические сферы и другие органические добавки испаряются. В предпочтительном варианте реализации изобретения сферы имеют низкую плотность, а в более предпочтительном варианте реализации изобретения являются полыми. Размер полостей можно выбрать заранее путем выбора соответствующих полимерных сфер. Пористость также легко контролировать за счет количества добавленных полимерных сфер. В наиболее предпочтительном варианте реализации изобретения каждая полимерная сфера находится в контакте по меньшей мере с двумя другими сферами, за счет чего в полученной сетчатой пластине возникает сеть полостей.

[0047] К суспензии керамического предшественника в качестве порообразователя добавляют эластичные органические полые сферы, одновременно суспендированные в растворителе. Затем керамический предшественник встраивают в пеноматериал согласно дальнейшему описанию в настоящем документе и высушивают для удаления растворителя. При обжиге керамического предшественника сферы испаряются, что приводит к равномерному распределению полостей в решетчатой структуре фильтра. С помощью этого способа можно достичь ряда значений пористости, однако в предпочтительном варианте реализации изобретения для использования при фильтровании расплавленного алюминия пористость должна составлять не более 60% вследствие недостаточной устойчивости к термическому воздействию при более высоком уровне пористости. Пористость и размер пор легко контролировать за счет количества и размеров использованных полимерных сфер. После обжига полости имеют практически ту же самую форму и размер, что и включенные сферы. В наиболее предпочтительном варианте реализации изобретения используют сферы со средним диаметром от 20 до 150 микрон, а в более предпочтительном варианте реализации изобретения - 20-80 микрон. Наиболее предпочтительные сферы имеют диаметр 80 микрон. Можно включать другие органические порообразователи, включая муку, целлюлозу, крахмал и т.п. В наиболее предпочтительном варианте реализации изобретения используют полые органические сферы ввиду малого соотношения объемов органического вещества и поры, которого можно достичь, и минимального количества остаточной органики после обжига. В наиболее предпочтительном варианте реализации изобретения суспензия содержит до примерно 10 мас.% порообразователей на основе полых сфер диаметром 80 микрон.

[0048] Материал формуют по размеру или обрезают по размеру. Материал можно обрезать по размеру на этапе необожженной или спекшейся керамики.

[0049] Фиг.5 представляет собой фотографию, изображающую использованный кремнеземсодержащий фильтр, связанный боросиликатным стеклом. Фильтр подвергали испытаниям на коррозию в магнийсодержащем алюминиевом сплаве при отсутствии внесенного кислорода, что соответствовало восстанавливающим условиям. Материал фильтра стал черным, что указывает на реакцию с расплавленным алюминием. Кроме того, смачивание указывает на инфильтрацию металла в наружный каркас фильтра. Испытание проводили в течение 2 часов при 750°С в 4,7% магниево-алюминиевом сплаве.

[0050] Фиг.6 изображает образец по изобретению, подвергнутый воздействию тех же условий, что и выше, за исключением того, что во время испытаний поддерживали небольшое парциальное давление кислорода. Реакция в фильтре не происходила, и в наружном каркасе фильтра не обнаружено проникновения или смачивания расплавленным сплавом.

[0051] Настоящее изобретение описано с конкретными ссылками на предпочтительные варианты реализации, которые предназначены для иллюстративных целей, но не должны рассматриваться как ограничивающие. На основе идей настоящего документа могут быть реализованы другие конфигурации, модификации и варианты реализации без выхода за рамки настоящего изобретения, более четко ограниченными прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКИЙ ПЕНОКЕРАМИЧЕСКИЙ ФИЛЬТР С НИЗКИМ КОЭФФИЦИЕНТОМ РАСШИРЕНИЯ ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВЛЕННОГО АЛЮМИНИЯ | 2007 |

|

RU2380136C1 |

| УСОВЕРШЕНСТВОВАННЫЙ ПЕНОКЕРАМИЧЕСКИЙ ФИЛЬТР ДЛЯ УЛУЧШЕНИЯ ФИЛЬТРОВАНИЯ РАСПЛАВЛЕННОГО ЧУГУНА | 2006 |

|

RU2380138C2 |

| КЕРАМИЧЕСКИЙ ФИЛЬТР, СОДЕРЖАЩИЙ УГЛЕРОДНОЕ ПОКРЫТИЕ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2456056C2 |

| ФИЛЬТР, ИСПОЛЬЗУЕМЫЙ ДЛЯ ФИЛЬТРОВАНИЯ РАСПЛАВЛЕННОГО МЕТАЛЛА, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2500456C1 |

| СПОСОБ ОБРАЗОВАНИЯ ОГНЕУПОРНОЙ РЕМОНТНОЙ МАССЫ И ПОРОШКОВАЯ СМЕСЬ | 1996 |

|

RU2154044C2 |

| СПОСОБ ПОЛУЧЕНИЯ САМОНЕСУЩЕГО КЕРАМИЧЕСКОГО ТЕЛА | 1987 |

|

RU2039023C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОЙ ДЕТАЛИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2698789C2 |

| Способ получения поликристаллического композиционного материала | 1987 |

|

SU1830057A3 |

| СУСПЕНЗИЯ ОГНЕУПОРНАЯ ДЛЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2503520C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО ФИЛЬТРА | 2010 |

|

RU2515744C1 |

Изобретение относится к способу фильтрования расплавленных алюминия и алюминиевых сплавов и устройству для его осуществления. Согласно способу берут сетчатый пеноматериал и подают внутрь него кислород. Через сетчатый пеноматериал пропускают расплавленный алюминий или алюминиевый сплав, причем во время фильтрования поддерживают парциальное давление кислорода по меньшей мере 2,51×10-35 атм. Устройство содержит сетчатый фильтр из пеноматериала, содержащего агрегатную фазу и связующую фазу, по меньшей мере одна из которых содержит кремнезем, и источник для создания парциального давления кислорода в указанном сетчатом фильтре при повышенной температуре. Обеспечивается возможность исключения реакции между материалом фильтра и расплавленным металлом. 2 н. и 16 з.п. ф-лы, 6 ил.

1. Способ фильтрования расплавленных алюминия и алюминиевых сплавов, в котором берут сетчатый пеноматериал, подают внутрь него кислород и пропускают через него расплавленный алюминий или алюминиевый сплав, причем во время фильтрования поддерживают парциальное давление кислорода по меньшей мере 2,51·10-35 атм.

2. Способ фильтрования по п.1, в котором парциальное давление кислорода составляет по меньшей мере от 3·10-35 атм, но не превышает 1·10-34 атм.

3. Способ фильтрования по п.1, в котором сетчатый пеноматериал содержит силикат.

4. Способ фильтрования по п.1, в котором кислород подают в виде газа от внешнего источника или сетчатый пеноматериал содержит источник кислорода.

5. Способ фильтрования по п.4, в котором указанный газ содержит газ, выбранный из азота, аргона, гелия и хлора.

6. Способ фильтрования по п.4, в котором сетчатый пеноматериал включает согласующую трубу, проточно сообщающуюся с указанным внешним источником и второй согласующей трубой.

7. Способ фильтрования по п.6, в котором вторая согласующая труба проточно сообщается с источником вакуума.

8. Способ фильтрования по п.1, в котором сетчатый пеноматериал содержит прокладку, находящуюся в контакте с указанным сетчатым пеноматериалом.

9. Способ фильтрования по п.8, в котором прокладку выбирают из пористой прокладки, полупроницаемой прокладки, прокладки, выполненной из огнеупорного волокна, и прокладки, выполненной с возможностью сжатия.

10. Способ фильтрования по п.1, в котором из сетчатого пеноматериала отводят водород.

11. Сетчатая фильтровальная система для расплавленных алюминия и алюминиевых сплавов, содержащая сетчатый фильтр из агрегатной фазы и связующей фазы, по меньшей мере одна из которых содержит кремнезем, и источник для создания парциального давления кислорода в указанном сетчатом фильтре при повышенной температуре.

12. Сетчатая фильтровальная система по п.11, в которой парциальное давление кислорода составляет по меньшей мере 2,51·10-35 атм и не превышает 1·10-34 атм.

13. Сетчатая фильтровальная система по п.11, в которой указанная повышенная температура является температурой фильтрования расплавленного алюминия или расплавленного алюминиевого сплава.

14. Сетчатая фильтровальная система по п.11, в которой указанный источник представляет собой газ, введенный в указанный сетчатый фильтр или подаваемый из внешнего источника.

15. Сетчатая фильтровальная система по п.14, в которой сетчатый фильтр содержит согласующую трубу, проточно сообщающуюся с указанным внешним источником газа с внутренней камерой.

16. Сетчатая фильтровальная система по п.15, в которой сетчатый фильтр, кроме того, содержит вторую согласующую трубу, проточно сообщающуюся с источником вакуума.

17. Сетчатая фильтровальная система по п.15, в которой указанный газ содержит газ, выбранный из азота, аргона, гелия и хлора.

18. Сетчатая фильтровальная система по п.11, которая содержит прокладку, находящуюся в контакте с указанным сетчатым фильтром и выбранную из пористой прокладки, полупроницаемой прокладки, прокладки, выполненной из огнеупорного волокна, и прокладки, выполненной с возможностью сжатия.

| JP 2000297333 A, 24.10.2000 | |||

| JP 58009946 A, 20.01.1983 | |||

| US 5673902 A, 07.10.1997 | |||

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2090639C1 |

| УСТАНОВКА ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2003 |

|

RU2262542C2 |

Авторы

Даты

2012-10-27—Публикация

2009-06-16—Подача