Предлагаемое изобретение относится к металлургии цветных металлов, в частности к рафинированию расплавленных металлов от механических примесей, плен и оксидных включений, и может быть использовано для рафинирования расплавленного алюминия и его сплавов.

Аппаратурно наиболее простым, дешевым и не уступающим по эффективности другим является способ рафинирования алюминия и его сплавов фильтрацией.

Известно устройство для рафинирования расплавленных металлов, содержащее камеру с загрузочным отверстием, разделенную огнеупорной, не доходящей до дна перегородкой, фильтрующий элемент, выполненный подвижным в вертикальной плоскости в виде емкости с перфорированным дном, заполненной адсорбентом различной крупности (А.с. СССР №1018996, С 22 В 21/06, 1983 г. [1]).

Преимуществом известного устройства является выполнение фильтров съемными, а недостатком является выполнение фильтра насыпным, что снижает эффективность рафинирования из-за недостаточной плотности фильтрующего материала.

Известен способ рафинирования алюминия, включающий фильтрацию расплава алюминия через гранулированный фильтрующий материал, состоящий хотя бы частично из углерода, при этом фильтрацию ведут при температуре фильтрующего материала 900-1500°С.

Основным недостатком известного способа является поддержание температуры фильтрующего материала 900-1500°С, что потребует дополнительных энергозатрат и специального оборудования (А.с. СССР №1077943, С 22 В 21/05, 1984 г. [2]).

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для рафинирования расплавленных металлов, преимущественно алюминия и его сплавов, содержащее камеру с загрузочным отверстием, огнеупорными перегородками, одна из которых установлена на днище камеры с разделением ее на два отделения, и дополнительную вертикальную перегородку с образованием канала и донной части (А.с. СССР №1767001, С 22 В 21/06, 1992 г. [3]).

Данное решение выбрано в качестве ближайшего аналога.

Основной недостаток известного решения - использование фильтрующих элементов из гранулированного адсорбента различной крупности, т.к. в этом случае не достигается в полной мере рафинирующий эффект из-за невысокой плотности фильтра и в процессе эксплуатации устройства потребуются значительные трудозатраты на замену фильтрующих элементов.

Задачей предлагаемого технического решения является повышение эффективности процесса рафинирования и использования оборудования.

Техническим результатом является повышение степени очистки металла, снижение трудозатрат на обслуживание и расширение технологических возможностей установки.

Технический результат достигается тем, что установка для рафинирования алюминия и его сплавов, содержащая установленную в корпус рабочую камеру со стенками и дном, которые выполнены из огнеупорного материала, установленную внутри рабочей камеры, не доходящую до дна вертикальную перегородку из огнеупорного материала, фильтрующий элемент, установленный горизонтально внутри рабочей камеры между ее стенками и вертикальной перегородкой, дополнительно снабжена съемной крышкой и съемной рамкой из огнеупорного материала, опирающейся на выступы, выполненные в футеровке стенок и в вертикальной перегородке, при этом фильтрующий элемент выполнен съемным и установлен в съемной рамке, а дно рабочей камеры выполнено наклонным с углом наклона 3-5° в сторону сливной летки, причем снабжена крышкой, причем крышка выполнена откидной и снабжена электромеханическим приводом и нагревательными элементами.

Техническая сущность предлагаемого решения заключается в следующем. В предлагаемом решении для повышения эффективности рафинирования, снижения затрат на обслуживание фильтрующий элемент выполнен цельным и съемным. Выполнение вертикальной перегородки, которая разделяет потоки нерафинированного и рафинированного металла, позволяет уменьшить габариты установки, а выполнение посадочного места под съемный фильтр в виде рамки, опирающейся на выступы, выполненные в футеровке стенок и в вертикальной перегородке, выполнение сопрягаемых поверхностей фильтра, рамки для фильтра, в выступах для установки рамки, в футеровке стенок и в вертикальной перегородке с соответствующими углами наклона облегчает эксплуатацию установки и упрощает замену деталей рафинирующего узла, сокращают время подготовки установки к эксплуатации.

Выполнение дна рабочей камеры с углом наклона 3-5° в сторону сливной летки обеспечивает слив рафинированного металла из установки "насухо" после окончания цикла рафинирования.

Предлагаемая установка снабжена крышкой, в которой установлены нагревательные элементы, что обеспечивает, с одной стороны, прогрев рабочей камеры и поддержание необходимой температуры металла, а с другой стороны, предотвращает дополнительное окисление металла. Крышка выполнена откидной и снабжена электромеханическим приводом, что упрощает обслуживание установки и делает установку автономной (не требуется грузоподъемных устройств для крышки), установка становится транспортабельной (переносной), что расширяет технологические возможности ее использования.

От ближайшего аналога предлагаемое решение отличается тем, что:

- установка дополнительно снабжена съемной крышкой;

- установка снабжена съемной рамкой из огнеупорного материала;

- фильтрующий элемент выполнен съемным и установлен в съемной рамке;

- дно рабочей камеры выполнено с углом наклона 3-5° в сторону сливной летки.

Наличие в предлагаемом решении отличительных от ближайшего аналога признаков позволяет сделать вывод о его соответствии критерию патентоспособности "новизна".

Сравнительный анализ предлагаемого технического решения с ближайшим аналогом и другими решениями в данной области выявил следующее:

- известно выполнение фильтра подвижным в вертикальной плоскости (А.с. СССР №1018996, С 22 В 21/06, 1983 г. [1], а.с. СССР №1696538, С 22 В, 9/02, 1991 г. [4]);

- известно выполнение вертикальной перегородки из огнеупорного материала внутри рабочей камеры, не доходящей до дна (А.с. СССР №1018996, С 22 В 21/06, 1983 г. [1], А.с. СССР №1767001, С 22 В 21/06, 1992 г. [2]).

Вместе с тем, предлагаемое решение характеризуется и отличительными от известных решений признаками:

- установка дополнительно снабжена съемной крышкой;

- рамка из огнеупорного материала выполнена съемной;

- дно рабочей камеры выполнено с углом наклона 3-5° в сторону сливной летки.

- установка снабжена съемной крышкой.

Кроме того, крышка выполнена откидной и снабжена приводом, например электромеханическим, и нагревательными элементами.

Использование совокупности известных и отличительных признаков, характеризующих предлагаемое решение, позволяет снизить затраты на обслуживание установки, расширить технологические возможности и повысить производительность процесса, что позволяет сделать вывод о соответствии предлагаемого решения критерию патентоспособности "изобретательский уровень".

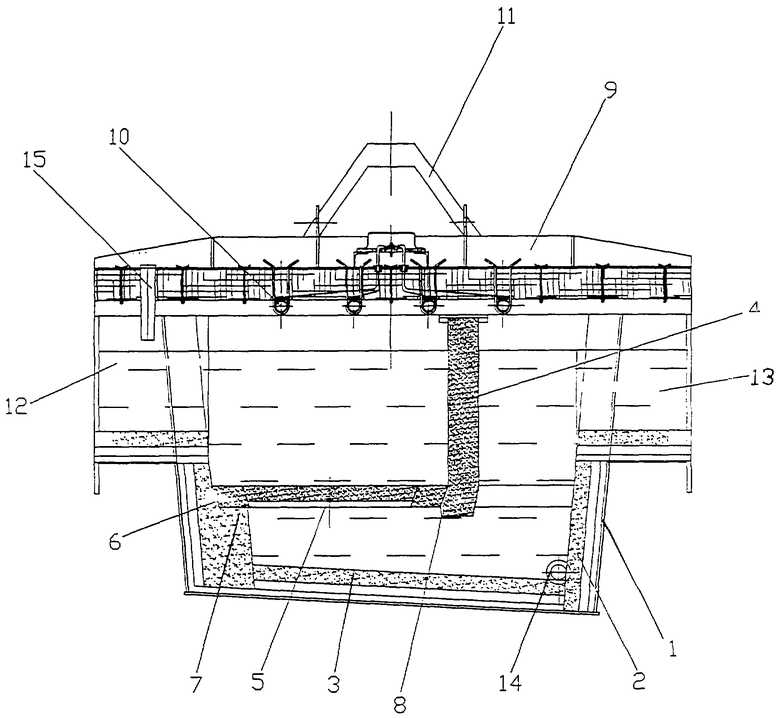

Установка для рафинирования алюминия и его сплавов (см. чертеж) состоит из корпуса 1, в котором установлена рабочая камера со стенками 2, дном 3, которые выполнены из огнеупорного материала, причем дно выполнено наклонным (5), вертикальной перегородки 4, установленной внутри рабочей камеры и не доходящей до дна 3, фильтрующего элемента 5, установленного внутри рамки 6 из огнеупорного материала, которая опирается на выступы, выполненные в футеровке стенок 7 и в вертикальной перегородке 4, из крышки 9, в которой установлены нагревательные элементы 10, крышка 9 также снабжена узлом ее крепления 11, с электромеханическим (или другим) приводом, с помощью которого производится открывание и закрывание крышки.

Кроме того, в установке выполнены входной 12, выходной 13 каналы для жидкого металла, сливная летка 14, гнездо под термопару 15, которой измеряется температура жидкого металла, поступающего в установку.

Установка работает следующим образом.

Предварительно устанавливают рамку 6, в нее фильтрующий элемент 5, например пенокерамический, имеющий пористость ˜ 30pPi, включают привод и закрывают крышку 9, включают нагревательные элементы 10 и нагревают рабочее пространство камеры до необходимой температуры (400-700°С). Через входной канал 12 заливают в рабочее пространство камеры жидкий металл, температуру которого замеряют термопарой, установленной в гнездо 15, жидкий металл через фильтр под металлостатическим напором проходит в нижнюю часть камеры и затем рафинированный металл вытекает из установки через выходной канал 13. После окончания цикла рафинирования остатки металла сливаются через сливную летку 14, и за счет наклона дна слив металла происходит практически "насухо", что обеспечивает безопасное и с меньшими затратами обслуживание установки.

После слива металла из установки открывают крышку 9 и после охлаждения до температуры 40-60°С извлекают фильтр 5, рамку 6, производят чистку рабочей камеры, а затем снова приводят установку в рабочее состояние.

В зависимости от марки рафинируемого металла, в результате фильтрации через пенокерамический фильтр содержание водорода снижается в 3-3,5 раза, содержание мелкодисперсных включений (менее 10 мкм) снижается в 5-6 раз.

Предлагаемая установка опробована в опытно-промышленных условиях на Иркутском алюминиевом заводе, в результате подтверждена эффективность ее работы.

Источники информации

1. А.с. СССР №1018996, С 22 В 21/06, 1983 г.

2. А.с. СССР №1077943, С 22 В 21/05, 1984 г.

3. А.с. СССР №1767001, С 22 В 21/06, 1992 г.

4. А.с. СССР №1696538, С 22 В 9/02, 1991 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ И СПЛАВОВ | 2008 |

|

RU2385354C1 |

| Устройство для фильтрации алюминия и его сплавов | 2022 |

|

RU2798094C1 |

| Вакуумный ковш для забора жидкого металла | 2017 |

|

RU2659556C1 |

| УСТАНОВКА ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ И СПЛАВОВ | 2023 |

|

RU2806671C1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2406953C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕДНОГО ИЛИ НИКЕЛЕВОГО СПЛАВОВ ИЛИ МЕДИ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2490341C1 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2090639C1 |

| Устройство для рафинирования расплавленных металлов | 1983 |

|

SU1108120A2 |

| ПЛАВИЛЬНО-ЛИТЕЙНЫЙ КОМПЛЕКС ДЛЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2285879C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2011 |

|

RU2481534C1 |

Изобретение относится к области металлургии, а именно к получению алюминия и его сплавов. Предложена установка для рафинирования алюминия и его сплавов, содержащая установленную в корпус рабочую камеру, образованную стенками и дном, которые выполнены из огнеупорного материала, установленную внутри рабочей камеры и не доходящую до дна вертикальную перегородку из огнеупорного материала, и фильтрующий элемент, установленный горизонтально внутри рабочей камеры между ее стенками и вертикальной перегородкой, при этом она дополнительно снабжена съемной крышкой и съемной рамкой из огнеупорного материала, опирающейся на выступы, выполненные в футеровке стенок и в вертикальной перегородке, при этом фильтрующий элемент выполнен съемным и установлен в съемной рамке, а дно рабочей камеры выполнено наклонным с углом наклона 3-5° в сторону сливной летки. Технический результат - повышение степени очистки металла, снижение трудозатрат на обслуживание и расширение технологических возможностей установки. 2 з.п. ф-лы, 1 ил.

| Устройство для рафинирования расплавленных металлов | 1990 |

|

SU1767001A1 |

| УСТАНОВКА ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1989 |

|

SU1665702A1 |

| WO 9623222 А, 01.08.1996 | |||

| Стенд для контроля датчиков уровнемеров | 1975 |

|

SU556343A1 |

| JP 5195101 А, 03.08.1993. | |||

Авторы

Даты

2005-10-20—Публикация

2003-05-05—Подача