.1.

Изобретение относится к шинной проллыш пенности, в частности к устройствам для : изготовления покрышек пневматических ший.

Известное устройство для сборки покрыш к пневматических шин содержит барабан для сборки брёкерно-протекторных браслетов, взаимодействующий с барабаном при подаче заготовки брекера приводной валик, режущий механизм, механизм дпя подачи заготовки протектора на барабан и приводы.

Однако работу устройства в автоматическом режиме обеспечить невозможно.

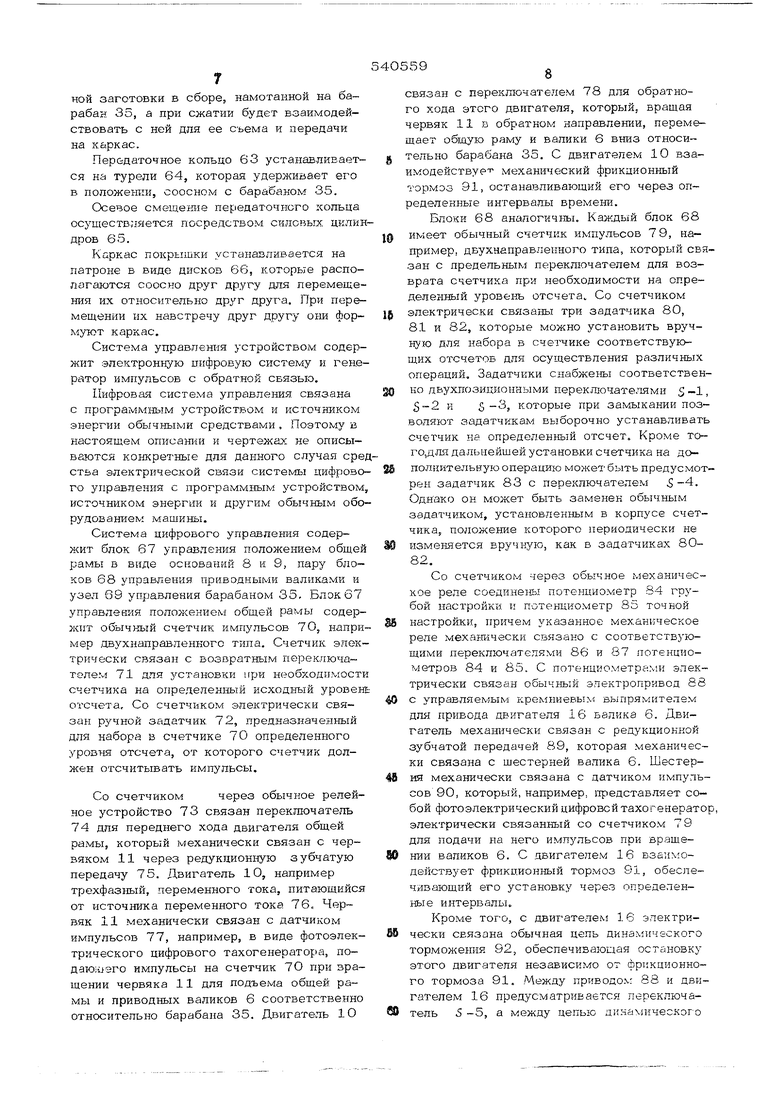

Дпя обеспечения работы устройства в : автоматическом режиме преду1агается в него ввести электронную цифровую систему управления, связанную с приводным валиком и барабаном и синхронизирующую пово рот последнего относительно приводного валика, и генератор импульсов с обратной связыо, связанный с приводтлм валиком, барабаном и электронной цифровой системой управления и передающий слгнллг.т о положеНиях барабана и приводрюго валик в электрон11ую цифровую систему управлоакя

J Ёарабан и приводной валик снабжены датчтсами импульсов, электрически связанными с генератором импульсов с обратной связью, а электронная цифровая система управления - цифровым регистром-рассогласований, связанньш с этими датчиками, и цифровым аналоговым преобразователем, взаимодействующим с цифровым регистром рассогласований и синхронизирующим ског- , рость вращения барабана и приводного валика.

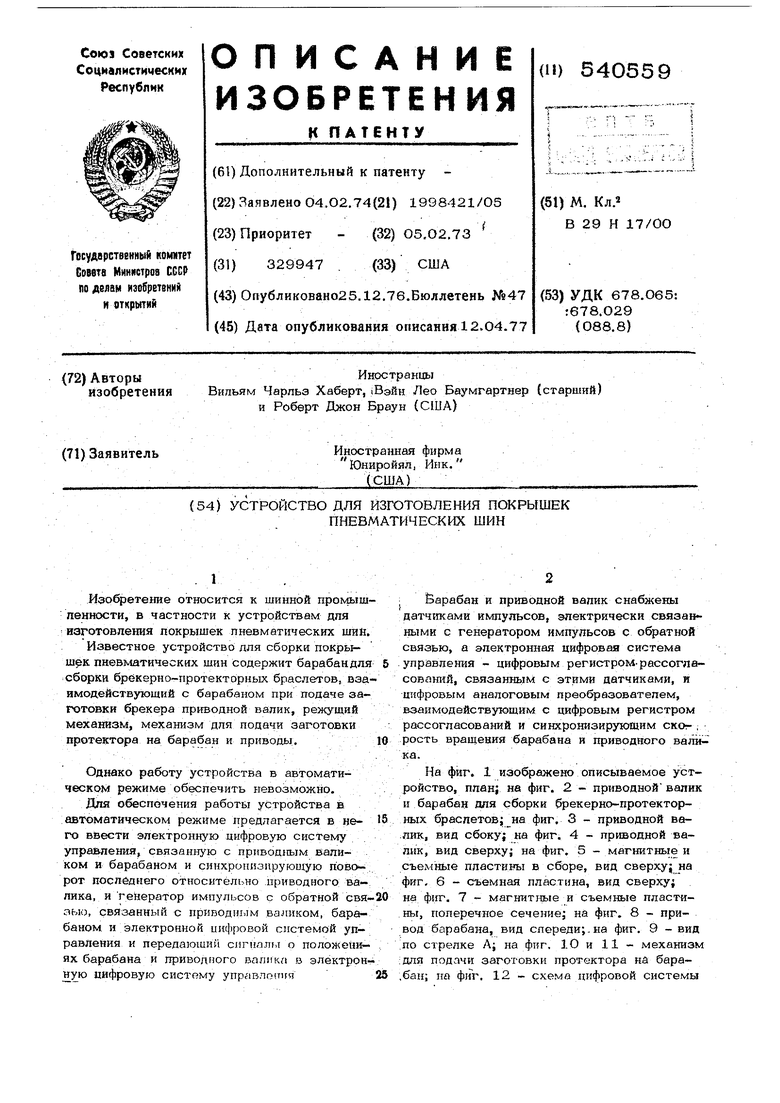

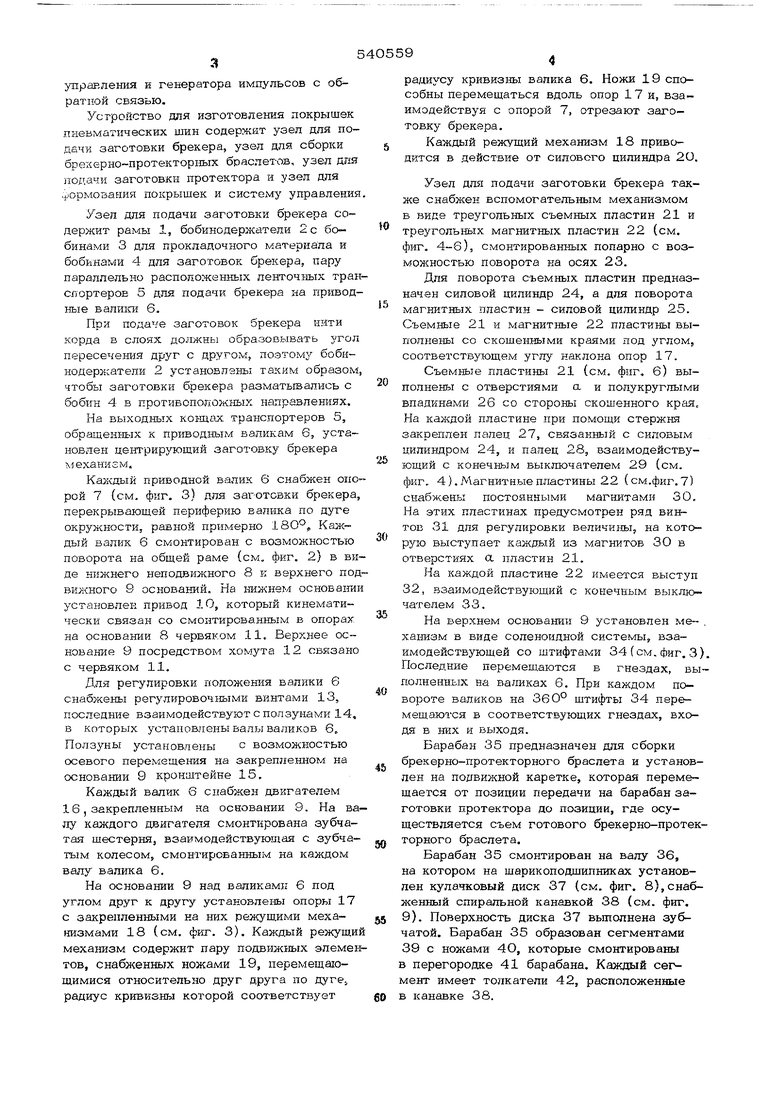

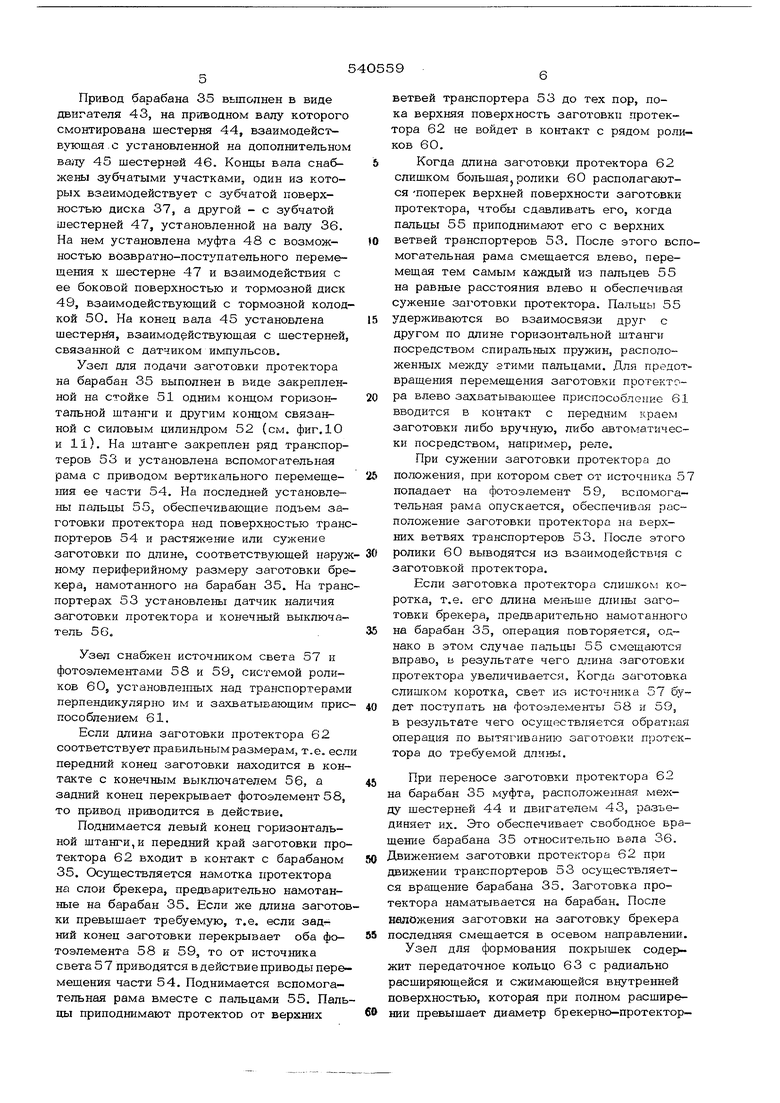

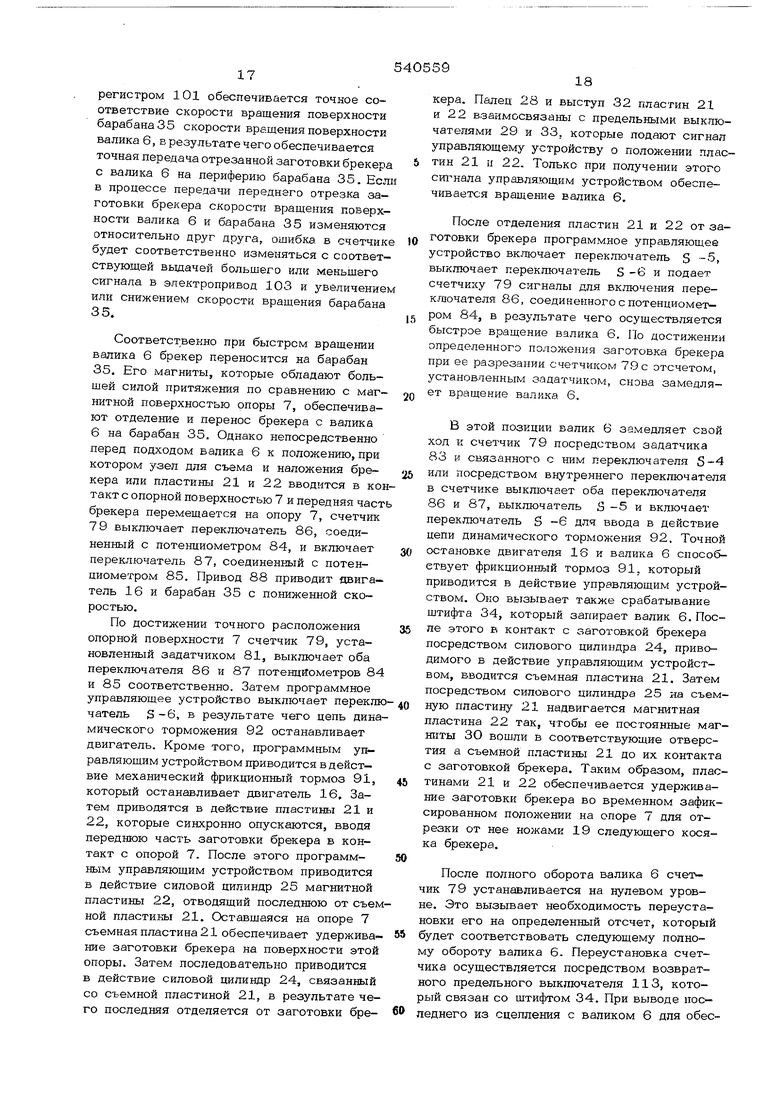

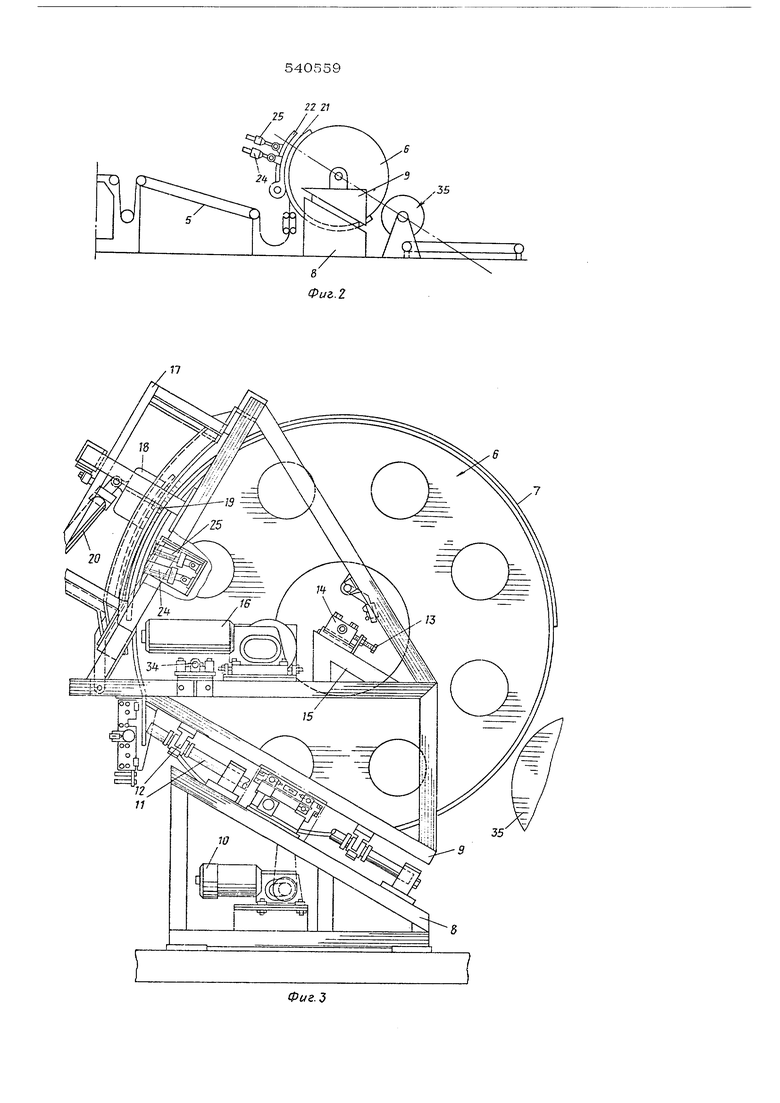

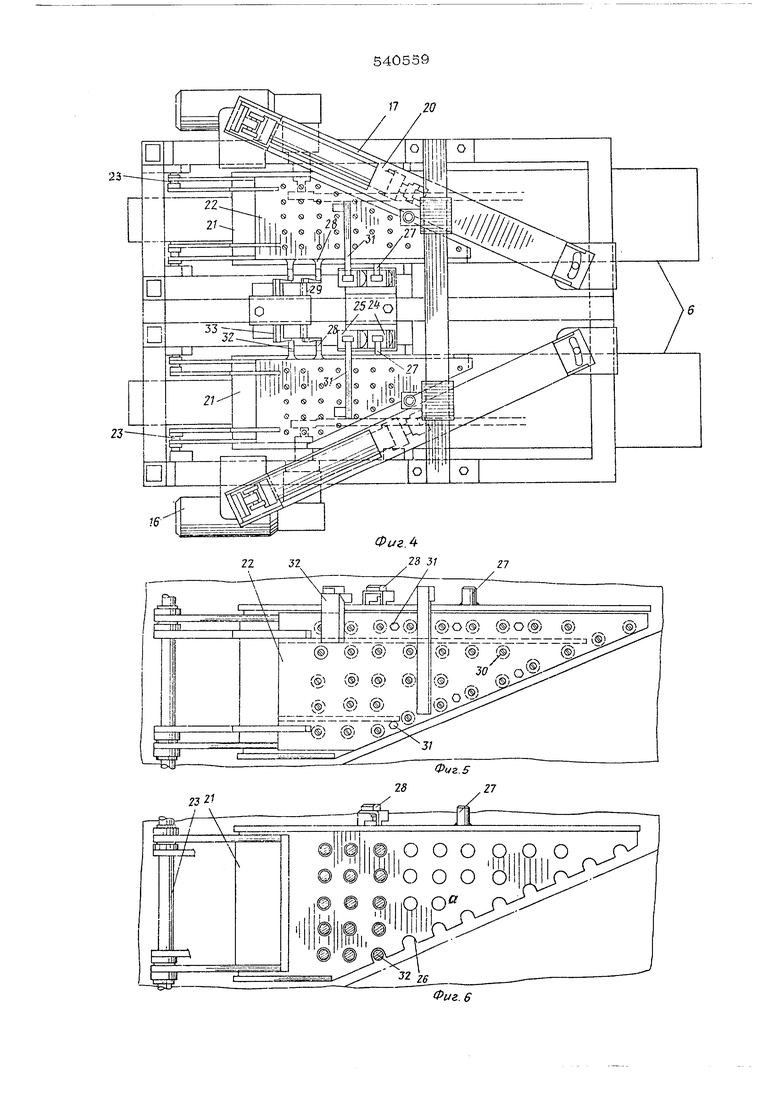

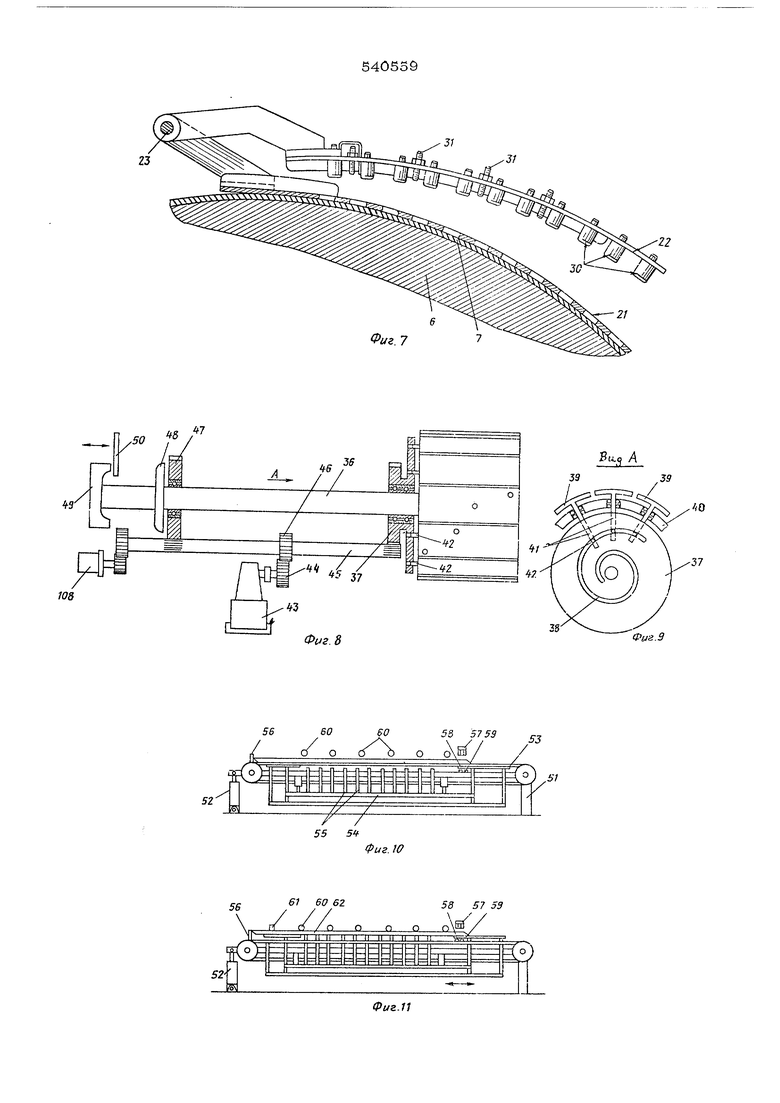

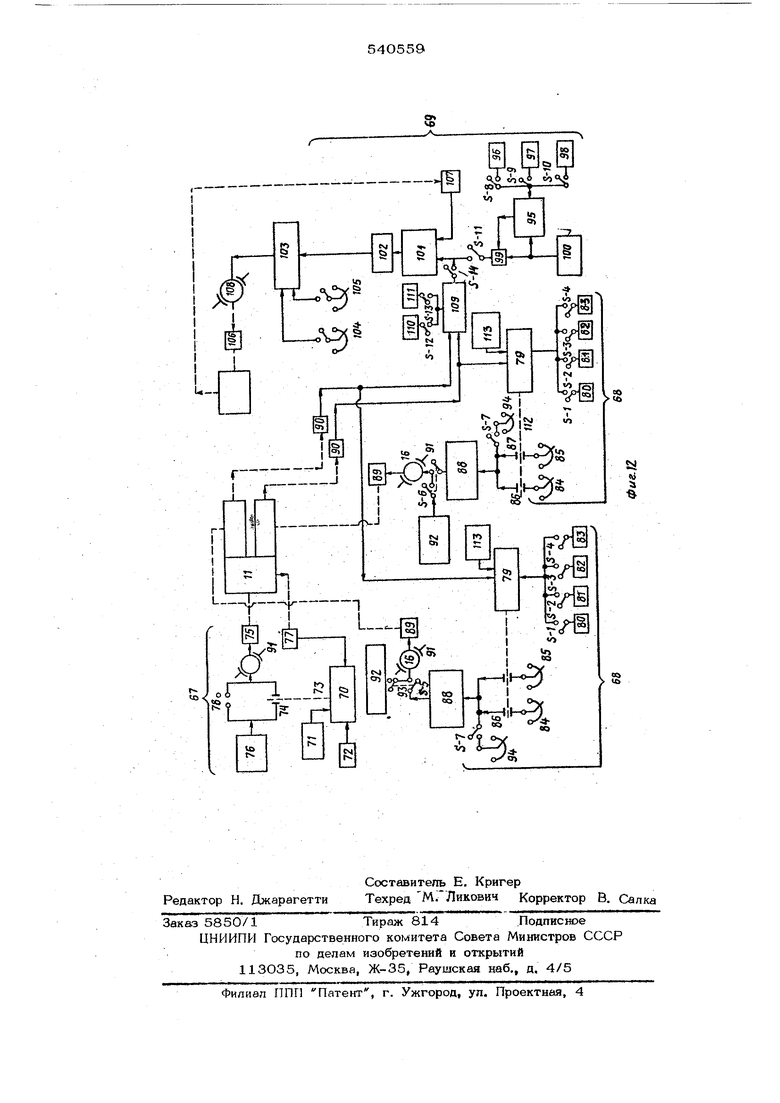

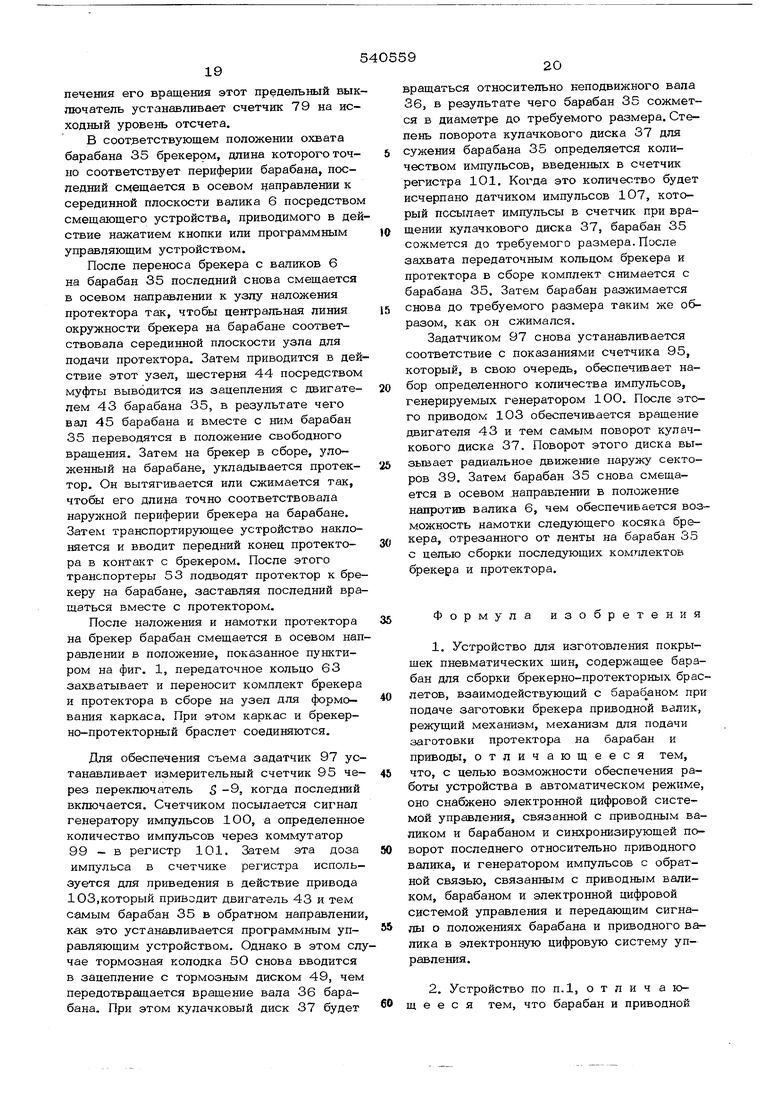

На фиг. 1 изображено описываемое устройство, план; на фиг. 2 - приводной валик и барабан для сборки брекерно-протекторных браслетов; на фиг. 3 - приводной ва.лик, вид сбоку на фиг. 4 - приводной валик, вид сверху; на фиг. 5 - магнитнью и съемные пластины в сборе, вид сверху; на фиг. 6 - съемная пластина, вид сверху; на фиг. 7 - магнитные и съемные пластины, поперечное сечение; на фиг. 8 - привод барабана, вид спереди;.на фиг. 9 - вид по стрелке А; на фиг, 1О и 11 - механизм :для подачи заготовки протектора на бара,бан; на фиг. 12 - схема цифровой системы

управления к генератора импульсов с обратной связью.

Усгройство для изготовления покрышек пневматических шин содержат узел для подачи заготовки брекера, узел для сборки брехерно-протекториых браслетов, узел дпя подачи заготовки протектора и узел для рормозания покрышек и систему управления

Узел для подачи заготовки брекера содержит рамы 1, бобинодержатели 2с бобинами 3 для прокладочного материала и бобинами 4 для заготовок брекера, пару параллельно расположенных ленточных транспортеров 5 для подачи брекера на приводные валшш 6,

При подаче заготовок брекера нити корда в слоях должны образовывать угол пересечения друг с другом, поэтому бобинодержатепи 2 установлены таким образом, чтобы заготовки брекера разматывались с бобин 4 в протиБОпокожньгх направлениях.

На выходных транспортеров 5, обращенных к приводным валикам 6, установлен центрирующий заготовку брекера механизм.

Каждый приводной валик 6 снабжен опорой 7 (см. фиг. 3) дпя заготовки брекера, перекрывающей периферию валика по дуге окружности, равной примерно 180°, Каждый валик 6 смонтирован с возможностью поворота на общей раме (см, фиг. 2) в виде нижнего неподвижного 8 к верхнего подвижного 9 оснований. На нижнем основании установлен привод 1О, который кинематически связан со смонтированным в опорах на основании 8 червяком 11. Верхнее основание 9 посредством хомута 12 связано с червяком 11.

регулировки положения валики б снабжены регулировочными винтами 13, последние взаимодействуют с ползунами 14, в которых установлены валы валиков 6, Ползуны установлены с возможностью осевого перемещения на закрепленном на основании 9 кронштейне 15.

Каждый валик 6 снабжен двигателем 16 , закрепленным на основании 9. На валу каждого двигателя смонтирована зубчатая шестерня, взаимодействующая с зубчатым колесом, смонтированным на каждом вачу валика 6.

На основании 9 над валиками 6 под углом друг к другу установлены опоры 17 с закрепленными на них режущими механизмами 18 (см. фиг. 3). Каждый режущий механизм содержит пару подвижных элементов, снабженных ножами 19, перемещающимися относительно друг друга по дуге радиус кривизны которой соответствует

радиусу кривизны валика 6. Ножи 19 способны перемещаться вдоль опор 17 и, взаимодействуя с опорой 7, отрезают заготовку брекера.

Каждый режущий механизм 18 приводится в действие от силового цилиндра 2О.

Узел для подачи заготовки брекера также снабжен вспомогательным механизмом в виде треугольных съемных пластин 21 и треугольных магнитных пластин 22 (см. фиг. 4-6), смонтированных попарно с возможностью поворота ка осях 23.

Для поворота съемных пластин предназначен силовой цилиндр 24, а для поворота магнитных пластин - силовой цилиндр 25. Съемные 21 и магнитные 22 пластины выполнены со скошенными краями под углом, соответствующем углу наклона опор 17.

Съемные пластины 21 (см. фиг. 6) выполнены с отверстиями а и полукруглыми впадинами 26 со стороны скошенного края. На каждой пластине при помощи стержня закреплен палец 27, связанный с силовым цилиндром 24, и палец 28, взаимодействующий с конечным выключателем 29 (см. фиг. 4). Магнитные пластины 22 (см.фиг. 7) снабжены постоянными магнитами 30. На этих пластинах предусмотрен ряд винтов 31 для регулировки величины, на которую выступает каждый из магнитов 30 в отверстиях а пластин 21.

На каждой пластине 22 имеется выступ 32, взаимодействующий с конечным выключателем 33.

На верхнем основании 9 установлен меxaiffl3M в виде соленоидной системы, взаимодействующей со штифтами 34 (см. фиг, 3 Последние перемещаются в гнездах, выполненных на валиках 6. При каждом повороте валиков на 36 О° штифты 34 перемещаются в соответствующих гнездах, входя в них и выходя.

Езарабан 35 предназначен для сборки брекерно-протекторного браслета и установлен на подвижной каретке, которая перемещается от позиции передачи на барабан заготовки протектора до позиции, где осуществляется съем готового брекерно-протекторного браслета.

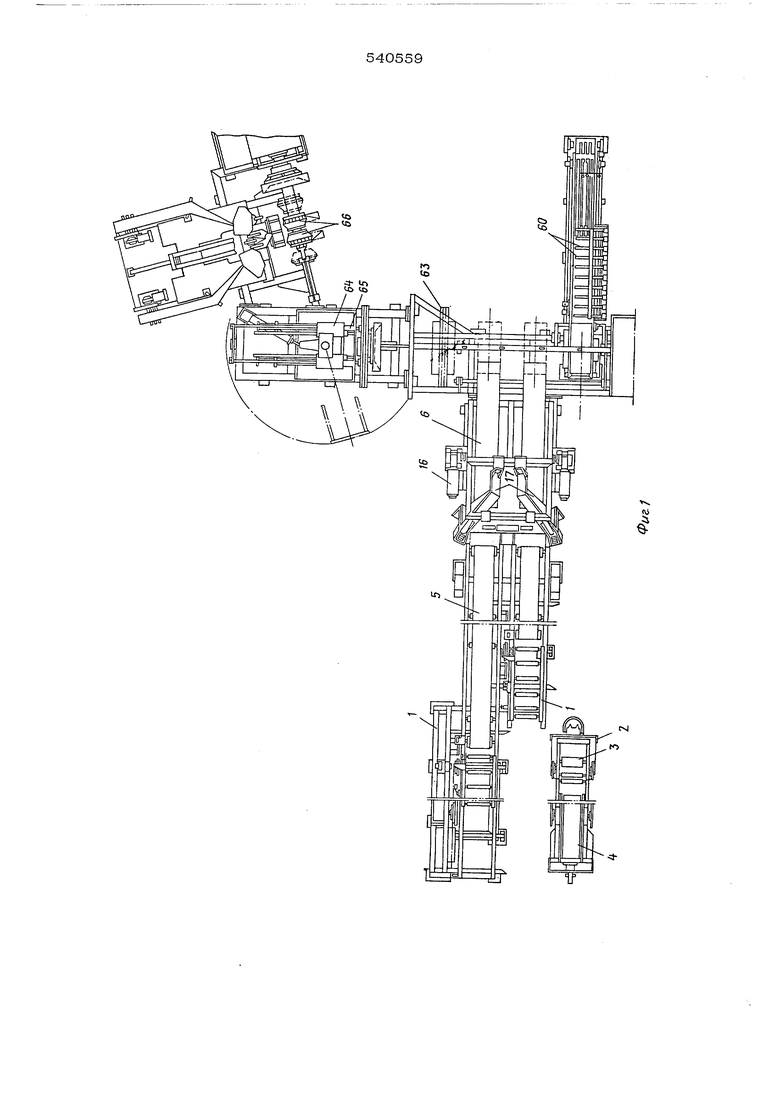

Барабан 35 смонтирован на валу 36, на котором на шарикоподшипниках установлен кулачковый диск 37 (см. фиг. 8),снабженный спиральной канавкой 38 (см. фиг. 9). Поверхность диска 37 вьтопнена зубчатой. Барабан 35 образован сегментами 39 с ножами 4О, которые смонтированы в перегородке 41 барабана. Каждый cei мент имеет толкатели 42, расположенные в канавке 38. Привод барабана 35 выпопнен в виде двигателя 43, на приводном валу которого смонтирована шестерня 44, взаимодействующая, с установленной на дополнительном Bajiy 45 шестерней 46. Концы вала снабжены зубчатыми участками, один из которых взаимодействует с зубчатой поверхностью диска 37, а другой - с зубчатой шестерней 47, установленной на валу 36. На нем установлена муфта 48 с возможностью возвратно-поступательного перемещения к шестерне 47 и взаимодействия с ее боковой поверхностью и тормозной диск 49, взаимодействующий с тормозной колодкой 50. На конец вала 45 установлена шестерйя, взаимодействующая с шестерней, связанной с датчиком импульсов. Узел для подачи заготовки протектора на барабан 35 выполнен в виде закрепленной на стойке 51 одним концом горизонтальной штанги и другим концом связанной с силовым цилиндром 52 (см. фиг. 1О и 11). На штанге закреплен ряд транспортеров 53 и установлена вспомогательная рама с приводом вертикального перемеще1ШЯ ее части 54. На последней установлены пальцы 55, обеспечивающие подъем заготовки протектора над поверхностью транс портеров 54 и растяжение или сужение заготовки по длине, соответствующей наруж ному периферийному размеру заготовки бре кера, намотанного на барабан 35. На тран портерах 53 установлены датчик наличия заготовки протектора и конечный выключатель 56. Узел снабжен источником света 57 и фотоэлементами 58 и 59, системой роликов 60, установленных над транспортерами перпендикулярно им и захватывающим прис пособпением 61. Если длина заготовки протектора 62 соответствует правильным размерам, т.е. есл передний конец заготовки находится в контакте с конечньпч выключателем 56, а задний конец перекрывает фотоэлемент 58, то привод приводится в действие. Поднимается левый конец горизонтальной штанги,и передний край заготовки про тектора 62 входит в контакт с барабаном 35. Осущестеляется намотка протектора на слои брекера, предварительно намотанные на барабан 35. Если же длина загото ки превышает требуемую, т.е. если задг НИИ конец заготовки перекрывает оба фотоэлемента 58 и 59, то от источника света 5 7 приводятся в действие приводы пере мещения части 54. Поднимается вспомогательная рама вместе с пальцами 55. Паль цы приподнимают протектоо от верхних ветвей транспортера 53 до тех пор, пока верхняя поверхность заготовки протекора 62 не войдет в контакт с рядом роликов 60. Когда длина заготовки протектора 62 слишком большаяJ ролики 60 располагаются поперек верхней поверхности заготовки протектора, чтобы сдавливать его, когда пальцы 55 приподнимают его с верхних ветвей транспортеров 53. После этого вспомогательная рама смешается влево, перемещая тем самым каждый из пальцев 55 на равные расстояния влево и обеспечивая сужение заготовки протектора. Пальцы 55 удерживаются во взаимосвязи друг с другом по длине горизонтальной штанги посредством спиральных пружин, расположенных между этими пальцами. Для предотвращения перемещения заготовки протектора влево захватывающее приспособлепие 61 вводится в контакт с передним краем заготовки либо вручную, либо автоматически посредством, например, реле. При сужении заготовки протектора до положения, при котором свет от источника 57 попадает на фотоэлемент 59, вспомогательная рама опускается, обеспечивая расположение заготовки протектора на верхних ветвях транспортеров 53. После этого ролики 60 выводятся из взаимодействия с заготовкой протектора, Если заготовка протектора слишком коротка, т.е. его длина меньше длины заготовки брекера, предварительно намотанного на барабан 35, операция повторяется, однако в этом случае пальцы 55 смещаются вправо, в результате чего длина чзаготовки протектора увеличивается. Когда заготовка слишком коротка, свет из источника 57 будет поступать на фотоэлементы 58 и 59, в результате чего осуществляется обратная операция по вытягиванию заготовки протектора до требуемой длины. При переносе заготовки протектора 62 а барабан 35 муфта, расположенная межу шестерней 44 и двигателем 43, разъединяет их. Это обеспечивает свободное враение барабана 35 относительно вэла 36. вижешем заготовки протектора 62 при движении транспортеров оЗ осуществляется вращение барабана 35. Заготовка протектора наматывается на барабан. После наложения заготовки на заготовку брекера последняя смещается в осевом направлении. Узел для формования покрышек содержит передаточное кольцо 63 с радиально расширяющейся и сжимающейся внутренней поверхностью, которая при полном расширеНИИ превышает диаметр брекерно-протекторной заготовки в сборе, намотанной на барабан 35, а при сжатии будет взаимодействовать с ней для ее съема и передачи на каркас. Передаточное кольцо 63 устанавливается на турели 64, которая удерживает его в положении, соосном с барабаном 35, Осевое смещение передаточного кольца осуществ;1яется посредством силовых цилин дров 6 5. Каркас покрышки устанавливается на патроне в виде дисков 66, которые располагаются соосно друг другу для перемещения их относительно друг друга. При перемещении их навстречу друг другу они формуют каркас. Система управления устройством содержит электронную цифровую систему и гене ратор импульсов с обратной связью. Цифровая система управления связана с программным устройством и источником энергии обычными средствами, Поэтому в настоящем описании и чертежах не описываются конкретные для данного случая сре ства электрической связи системы цифрово го управления с программным устройством источником энергии и другим обычным обо рудованием машины, Система цифрового управления содержит блок 67 управления положением общей рамы в виде оснований 8 и 8, пару блоков 68 управления приводными валиками и узел 69 управления барабаном 35, Блок 67 управления положением общей рамы содержит обычный счетчик импульсов 70, напри мер двухнаправленного типа. Счетчик электрически связан с возвратным переключа телем 71 для установки при необходимости счетчика на oпpeдeлeнIiый исходный уровен отсчета. Со счетчиком электрически связан ручной задатчик 72, предназначенный для набора в счетчике 70 определенного уровня отсчета, от которого счетчик должен отсчитывать импульсы. Со счетчикомчерез обычное релейное устройство 73 связан переключатель 74 для переднего хода двигателя общей рамы, который механически связан с червяком 11 через редукционную зубчатую передачу 75. Двигатель 10, например трехфазный, переменного тока, питающийся от источника переменного тока 76, Червяк 11 механически связан с датчиком импульсов 77, например, в виде фотоэлектрического цифрового тахогенератора, подaюiiJЭГo импульсы на счетчик 7О при вращении червяка 11 для подъема общей рамы и приводных валиков 6 соответственно относительно барабана 35. Двигатель Ю связан с переключателем 78 для обратного хода этого двигателя, который, вращая червяк 11 в обратном направлении, перемещает общую раму и валики 6 вниз относительно барабана 35. С двигателем 10 взаимодействуе механический фрикционный тормоз Э1, останавливающий его через определенные интервалы времени. Блоки 68 аналогичны. Каждый блок 68 имеет обычный счетчик импульсов 79, например, двухнаправленного типа, который связан с предельным переключателем для возврата счетчика при необходимости на определенный уровень отсчета. Со счетчиком электрически связаны три задатчика 80, 81 и 82, которые можно установить вручную для набора в счетчике соответствующих отсчетов для осуществления различных операций. Задатчики снабжены соответственно двухпозиционными переключателями S-1, и S -3, которые при замыкании позволяют задатчикам выборочно устанавливать счетчик на определенный отсчет. Кроме того,длядальнейщей установки счетчика на дополнительную операцию может быть предусмотрен задатчик 83 с переключателем -4. Однако он может быть заменен обычным задатчиком, установленным в корпусе счетчика, положение которого периодически не изменяется вручную, как в задатчиках 8082. Со счетчиком через обычное механическое реле соединеты потенциометр 84 грубой настройки и потенциометр 85 точной настройки, причем указанное механическое реле механически связано с соответствующими переключателями 86 и 87 потенциометров 84 и 85. С потенциометрами электрически связан обычный электропривод 88 с управляемым кремниевым выпрямителем для привода двигателя 16 валика 6. Двигатель механически связан с редукционной зубчатой передачей 89, которая механически связана с щестерней валика 6. Шестерня механически связана с датчиком импульсов 90, который, например, представляет собой фотоэлектрический цифровой тахогенератор, электрически связанный со счетчиком 79 для подачи на него импульсов при вращеНИИ валиков 6. С двигателем 16 взаимодействует фрикционзаз й тормоз 91, обеспечивающий его установку через определенные интервалы Кроме того, с двитателем 16 электрически связана обычная цепь динамического торможения 92, обеспечивающая остановку этого двигателя независимо от фрикционного тормоза 91. Между приводо : 88 и двигателем 16 предусматривается переключатель S -5, а между цепью динамического орможения 92 к двигателем 16 - переключатель S-6. Переключатели -5 и 5 -6 механически связаны друг с другом посредством общего стержня или элемента 93 так, что когда один из этих переключателей замыкается, другой размыкается, и наоборот, С приводом 88 через переключатель S -7 соединен потенциометр 94 точной настройки, позволяющий управлять вращением валика 6 вручную или независимо от счетчика 79. Узел 69 управления барабаном 35 содержит обычный измерительный счетчик 95 с которым связаны три задатчика 96-98 для установки счетчика 95 на соответствующий уровень отсчета. С названными задатчиками связаны переключатели 5 -8 S-9 и -10 соответственно. Со счетчиком 95 и с коммутатором 99 электриче ки связан обычный импульсный генератор импульса, например пьезокварцевый генера тор 1ОО. С коммутатором через переключател -11 электрически связан обычный цифровой регистр рассогласования 101 .Когда переклю чатель -11 находится в замкнутом положен а коммутатор 99 открыт счетчиком 95,из гене ратора 100 в цифровом регистре рассогласований 101 набирается или дозируется оп ределенное количество импульсов. С цифро вым регистром рассогласований 101 электрически связан цифро-аналоговый преобра зователь 102, преобразующий выходные цифровые импульсы из регистра 101 в ана логовый сигнал. С преобразователем 102 электрически связан обычный электропривод ЮЗ с управляемым кремниевым выпрямителем, обратной связью предназначенный для привода. Привод 43 барабана 35 может управляться потенциометром грубой настройки 104 переднего хода и потенциометром 105 обратного хода, независимо от регистра 101, Привод 43 механически связан с редукционной зубчатой передачей 106, которая механически связана с дополнительным валом 45. Кроме того, с ва лом механически связан обычный датчик импульсов 107, который, например, представляет собой фотоэлектрический, двухнаправленный, цифровой тахогенератор, посылающий импульсы на регистр 101 при вращении вала 45 барабана 35. С приводом 43 взаимодействует фрикционный тормоз 1О8, обеспечивающий остановку этого привода через определенные интервалы. Между датчиком импульсов 90 блока 68, валиком 6 и цифровым регистром рассогласований 101 узла 69 управления барабаном 35 предусматривается электрически связанный с ними обычный разделитель импульсов 109. С ним через соответствующие переключатели 5-12 и 5-13 электрически связаны задатчики 110 и 111, обеспечивающие установку разделителя импульсов 109. Задатчики связаны соответственно с валиками 6. Между разделителем импульсов 1О9 и регистром 101 предусматривается переключатель S-14, позволяющий разделителю импульсов передавать импульсы от датчика импульсов на регистр 101 при повороте валика через определенные интервалы. Некоторые из переключателей могут управляться вручную. Однако предпочтительно, чтобы переключатели и оборудование узлов 67-69 последовательно управлялись программным устройством через соответствующие реле по обычной методике. Включение и выключение переключателей 86 и 87 осуществляется через релейное устройство 112. Предельный выключатель 113 устанавливает счетчик 79 на исходный уровень отсчета. Устройство работает следующим образом. Заготовка брекера поступает по ленточным транспортерам 5 к валикам 6. Для сборки брекерно-протекторного браслета определенных размеров диаметр барабана 35 можно регулировать в пределах, например, от 560 до 785 мм, причем положение валиков 6 соответственно регулируется относительно положения периферии барабана. Изменение размеров барабана осуществляется путем нажатия кнопки, приводящей в действие привод 43 и каретку, которые перемещают барабан от обоих валиков 6 в положение, соосное с узлом для наложения заготовки протектора. Затем для ввода определенного контрольного отсчета в счетчик 70 вручную устанавливается задатчик 72, связанный с общей рамой. После этого срабатывает переключающее устройство 78, обеспечивающее перемещение общей рамы посредством червяка 11 в нулевое положение. Это нулевое положение соответствует самому нижнему положению, в которое общая рама может переместиться, пройдя через ось вращения валика 6 и барабана 35, и которое проходит параллельно червяку 11. Движение общей рамы вниз ограничивается контрольным конечным выключателем. Затем может быть включен вручную путем нажатия кнопки двигатель 10, поднимающий общую раму из нижнего нулевого положения. В процессе движения общей рамы вверх датчик импульсов 77, связанный с червяком 11 общей рамы, подает импульсы на счетчик 70. По мере отсчета, счетчиком подаваемых в него импульсов количество их приближается к уровню, соответствуюи1ему контрольному уровню, установленному в нем задатчиком 72. По достижении этого уровня отсчета реле 73, соединяющее счетчик 70 с переключателем 74, через переключающее устройство, установленное в счетчике , вклю чает переключатель 74, в результате чего прекращается подача энергии к двигателю 10, С целью обеспечения немедленной остановки двигателя приводится в действие механический тормоз 91, При отсчете счет чиком 70 уровня отсчета, равного контроль ному, счетчик сигнализирует об этом в программное управляющее устройство, кото рое приводит в действие фрикционный тормоз 79. В этот момент соответствующие периферии валиков 6 устанавливаются в положении, в котором они соответствуют требу емому изменению диаметра барабана 35. При этом барабан сначала сжимается до контрольного уровня, например до диаметра размером 5ОО мм Это осуществляется путем нажатия кнопки, которая черэз реле вводит тормозную колодку в зацепление с тормозным диском 49 на валу 36 барабана 35. Это исключает вращение вала 36. После этого задатчик 96 устанавливается в соответствие с измерительным счетчиком и размером барабана. Счетчик 95 устанавливается в соответствии с размером барабана, когда переключатель S -8 вклю чается программным управляющим устройством. В это время генератор 100 генерирует импульсы на коммутатор 99. После подачи сигнала программным управляющим устройством срабатывает измерительный счетчик 95, открывающий коммутатор 99 для пропускания через него импульсов из генератора 100. Кроме того, программное управляющее устройство включает переключатель S -11, обеспечивая проход им пульсов через коммутатор 99 к цифровому регистру рассогласования 101. При отсчете измерительным счетчиком 95 определенного KOJra4ecTBa импульсов, соответствующего установленному задатчиком 96, счетчик 95 закрывает коммутатор 99. Таким образом, в регистре рассогласования 1О1 накапливается определенное количество или доза импульсов. Это отмеренное количество импульсов выступает в качестве потенциала, обеспечивающего вра щение вала 45 барабана 35. Цифровые им пульсы преобразуются в аналоговый сигнал преобразователем, 1О2 и затем усиливаются приводной системой с кремниевым выпрямителем и обратной связьюдо соответствующего уровня, обеспечивающего привод двигателя 43 барабана. Это вызывает вращение вала 45 барабана вместе с кулачковым диском 37 относительно неподвижного вала 36 барабана. Вращением кулачкового диска 37 составляющие периферию барабана сегменты 39 перемещаются наружу в радиальном направлении. В процессе вращения вала 45 барабана датчик импульсов 107, который механически связан с валом 45, через соответствующие шестерни посылает импульсы обратно в цифровой регистр рассогласований 101. Счетчик вычитает возвращенное в него датчиfLOM 107 определенное количество импульсов, первоначально набранное из генератора 100. Как только количество импульсов, оставшихся в счетчике, приблизится к нулю, сила сигнала, подаваемого на преобразователь 102, снизится, в результате чего скорость вращения вала 45 барабана и кулачкового диска 37 уменьшится. Это замедляет радиальное выдвижение наружу сегментов 39. Когда в счетчике регистра рассогласования 101 уже совсем не останется импульсов, выдвижение сегментов прекратится в точный момент, в результате чего установится требуемый точный диаметр барабана, например 785 мм. Поверхнос7-ь барабана 35 устанавливается ог периферии опоры 7 на расстоянии, соответствующем двойной толщине заготовки брекера. При установлении соответствующего размера барабана 35 и соответствующет о положения общей рамы относительно этого барабана, приступают к сборке. Для этого валик 6 должен повертываться медленными толчками потенциометром 94 с импульсной настройкой в положение, в котором его опорная поверхность 7 сориентирована на исходной точке относительно съемной и магнитной пластин. При этом съемная 21 и магнитная 22 пластины подняты от периферии опоры 7 с тем, чтобы валик 6 мог поворачиваться, а заготовка брекера точно расположится на магнитной поверхности опоры 7. причем так, чтобы передний конец заготовки брекера оказался немного сзади переднего конца опоры 7. Отделение съемной и магнитной пластин от поверхности опоры 7 обеспечивается силовыми цилиндрами 24 и 25, либо вручную посредством нажатия кнопки, либо программным управляющим устройством с соответствующими реле. Пластины 21 и 22 отходят относительно их общей оси 23 от поверхности опоры 7. При этом силовые цилиндры 24 и 25 работают синхронно. Затем валик 6 медленными толчками поворачивается в исходное положение, а заготовка бракера продвигается на поверхность опоры 7 к исходной точке, отмеченной вручную. После этого подача заготовки осуществляется полностью автоматически. При правильном расположении заготовки бракера на поверхности опоры 7 пластины 21 и 22 приводятся в действие и синхронно поворачиваются до сцепления с заготовкой чем обеспечивается ее фиксированное поло жение относительно опорной поверхности 7 Затем вручную посредством нажатия кнопки или программным управляющим устройством приводятся в действие ножи 19 механизма 18, которые проходят через центр заготовки бракера и входят в контакт с опорой 7. Затем ножи 19 разводятся под действием силового цилиндра 20, обеспечи вая отрезание брекерной заготовки под углом к центральной линии окружности валика 6. Угол, под которым отрезается бреке ная заготовка, соответствует расположению металлического корда в ней или расположе нию краев пластин 21 и 22. После отрез ки заготовки ножи 19 выводятся из взаимо действия с опорой 7. Затем пластины 21 и 22 приводятся в действие независимо друг от друга и выводятся из взаимодействия с заготовкой. Пос ле этого валик 6 медленными толчками поворачивается по часовой стрелке. При этом передний конец заготовки удаляется от исходной точки на расстояние, соответствующее размеру барабана 35 по окружности. Шти4л-ы 34 и их гнезда в валиках 6 располагаются соосно. При этом валик 6 устанавливается в одном из положений совпадения, соответствующем данным, установленным задатчикрм 83. Устройство готово для автоматического выполнения последовательности операций, осуществляемого программным управляющим устройством. Последнее через соответствующие связанные с ним переключатели, контактные замыкатели и реле приводит в действие пластины 21 и 22, которые синхронно вводятся в контакт с заготовкой брекера. Программное устройство вводит в дей ствие штифт 34, который запирает валик 6 от вращения. Затем приводится в действие режущий механизм для отрезания под углом заготовки брокера. После отрезания управляющее устройство осуществляет обратную последовательность действия. 5SS Режущий механизм возвращается в положение готовности для проведения последующей операции. Штифт 34 выводится из зацеплания с валиком 6, а пластины 21 и 22 одповременно под действием магнитного притяжения поднимают брекер с магнитной поверхности опоры 7, поскольку сила магнитного притяжения в сумме элементов 30 пластины превышает силу магнитного притяжения опоры 7. В этом положении валик 6 подготовлен для переноса брекера на барабан 35. Перед началом вращения валика 6 для переноса отрезанного косяка заготовки брекера на барабан 35 последний необходимо повернуть в соответствующее исходное положение, в Котором магниты, расположенные на секторах39 барабана35, отстоят подуге от взаимной точки касания барабана 35 и валика 6 на расстоянии, равном расстоянию, на которое передний конец заготовки брекера на валике 6 удален от этой точки касания. Поворот барабана 35 в исходное положение обеспечивается задатчиком 98. Установка в измерительном счетчике 79 требуемого контрольного отсчета осуществляется вручную задатчиком 98. Затем управляющим устройством включаются выкгаочатели 5-10 и 5-11, и счетчик 79 открывает коммутатор 99 для пропускания определенного количества импульсов, установленного задатчиком 98, из генератора 10О в цифровой регистр рассогласований 1О1. Таким образом, в счетчике регистра набирается доза импульсов, которая при преобразовании ее преобразователем 102 в аналоговый привод 103 вызывает вращение двигателя 43 барабана 35 и тем самым вращение вала 45 барабана. Управляющее устройство сначала приводит в действие тормозную колодку 50 (см. фиг. 8), которая выходит из контакта с тормозным диском 49. Управляющее устройство приводит также в действие муфту 48, которая смещается и взаимодействует с шестерней47. Таким образом, при вращении вала 45 барабана вал 3 6 барабана также вращается. Вращение вала барабана осуществляется со скоростью, соответствующей скорости вращения кулачкового диска 37. Таким образом, сектора 39 вращаются как зафиксированная система относительно оси вращения барабана 35, чем обаспачивается перемещение магнитов барабана сначала в зафиксированное положение проверки, а затем в исходное положение. Точным поворотом барабана 35 из положения проварки в исходное положение управляат цифровой рагистр рассогласований 1О1, который вычитает из накопленных в нем импульсов импульсы, посылаемые в него датчиком 1О7 при вращении вала 45 барабана. Поворот барабана 35 в зафиксированное поло жение проверки может быть обеспечен, на ример, через потенциометры 104 и 105 прямого и обратного ходов с импульсной настройкой. После поворота барабана 35 уп равляющее устройство выключает выключа тели 5-1О и 5-11. Далее барабан 35 вместе с валиком 6 одновременно приводятся во вращение, чем обеспечивается перенос заготовки брекера на барабан 35. Синхронное вращение валика 6 и барабана 35 управляется счетчико 79 и задатчиками 80-83. Счетчик 79 обратного счета устанавливается на исходном уровне отсчета, соответствующем размеру периферии валика 6 в миллиметрах. Каждый из задатчиков предназначен для передачи счетчику 79 данных для выполнения определенной операции через определенные интервалы времени за один полный оборот валика 6. Так, задатчиком 80 счетчику 79 передается команда снизить скорость вращения валика 6 непосредственно перед вводом съемной и магнитной пластин 21 и 22 в контакт с опорной поверхностью 7. Задатчиком 68 счетчику передается команда об остановке валика 6 в определенной позиции, в которой съемная и магнитная пластины вводятся в контакт с опорной поверхностью 7. Задатчиком 82 счетчику передается команда для последующего замедления скорости валика 6 непосредственно перед поворотом опоры 7 в положение, в котором передний конец заготовки брекера отрезается от брекерной ленты. Задатчиком 83 счетчику 79 передается команда для остановки валика 6 в точном положении отреза заготовки брекера от брекерной ленты. Этому положению соответствует точка, в которой программное управляющее устройство вводит щтифт 34 в контакт с валиком 6, исключая вращение последнего. Управляющее устройство включает переключатели 5 -1 - S -4 через задатчики 80-83 соответственно одновременно для подачи последними команды в счетчик 79. Затем счетчик через внутреннее переключающее устройство включает переключатель 86,соединенный с потенциометром 84 грубой настройки и выключает переключатель 87,соединенный с потенциометром 85 точной настройки. Этим приводится в действие электропривод 88 для быстрого привода дви гателя 16. который обеспечивает вращение шестерни валика 6. При этом программное управляющее устройство включает перекпючатель S-5 для подачи энергии к двигателю 16 и тем самым к приводной щестерне валика 6. Переключатель -6 в цепи динамического торможения 92 немедленно выключается, когда выключатель .S-5 включается посредством их общего элемента 93, в результате чего валик 6 быстро повор ачив ается. Барабан 35 вращается синхронно с валиком 6. Это обеспечивается посредством цифрового регистра 101, в который посылаются импульсы из датчика 90, связанного с приводной щестерней валика 6. Этот датчик посылает импульсы не толг-ко в счетчик 79 для фиксирования точного положения периферии валика 6, но и в счетчик регистра 101 через разделитель импульсов 109, когда переключатель 5 -14 включается, например, программным управляющим устройством. Скорость разделения импульсов разделителем 109 устанавливается такой, что больщее количество импульсов, посылаемых датчиком 9О, разделяется до уровня, который соответствует скорости подачи импульсов в цифровой регистр рассогласований 101 из датчика импульсов 107, связанным с валом 45 барабана. Поскольку размеры периферии валика 6 во много раз превыщают размеры периферии барабана 35, скорость подачи импульсов из генератора 100 при вращении валика 6 устанавливается выще скорости подачи импульсов из датчика 107 при вращении барабана 35. Разделитель импульсов 109 может регулироваться посредством задатчика 110 через переключатели S--12 и S-13, которые связаны с валиками 6 соответственно. В процессе подачи импульсов генератором 90 в цифровой регистр рассогласований 101 последний посылает сигналы преобразователю 102 для обеспечения вращения двигателя 43 барабана 35, Вращение барабана 35 вызывает подачу импульсов из датчика 107 также в регистр 101. ИмЩ-льсами из генератора ликвидируется или уменьшается ощибка, зафиксированная peг- истром 1О1. Эта ощибка представляет собой разницу в количестве импульсов,посланных в счетчик регистра 101 датчиком 9О (через разделитель 109) и датчиком 107. Именно начальный ввод импульсов в регистр 101 датчиком 90 создает ощибку и тем самым вызьтает вращение барабана 35. Но поскольку эта ошибка уменьается, скорость поверхности барабана 35 олее точно соответствует скорости вращеия поверхности валика 6. Таким образом. регистром 101 обеспечивается точное соответствие скорости вращения поверхности барабана 35 скорости вращения поверхности валика 6, в результате чего обеспечивается точная передача отрезанной заготовки брекера с валика 6 на периферию барабана 35, Есл в процессе передачи переднего отрезка заготовки брекера скорости вращения поверхности валика 6 и барабана 35 изменяются относительна друг друга, ошибка, в счетчик будет соответственно изменяться с соответствующей вьщачей большего или меньщего сигнала в электропривод 103 и увеличение или снижением скорости вращения барабана 35. Соответственно при быстром вращении валика 6 брекер переносится на барабан 35. Его магниты, которые обладают большей силой притяжения по сравнению с магнитной поверхностью опоры 7, обеспечивают отделение и перенос брекера с валика 6 на барабан 35. Однако непосредственно перед подходом валика 6 к положению, при котором узел для съема и наложения брекера или пластины 21 и 22 вводится в кон такте опорной поверхностью 7 и передняя част брекера перемещается на опору 7, счетчик 79 выключает переключатель 86, соединенный с потенциометром 84, и включает переключатель 87, соединенный с потенциометром 85. Привод 88 приводит двигатель 16 и барабан 35 с пониженной скоростью. По достижении точного расположения опорной поверхности 7 счетчик 79, установленный задатчиком 81, выключает оба переключателя 86 и 87 потенциометров 84 и 85 соответственно. Затем программное управляющее устройство выключает переклю чатель 3-6, в результате чего цепь дина мического торможения 92 останавливает двигатель. Кроме того, программным управляющим устройством приводится в действие механический фрикционный тормоз 91, который останавливает двигатель 16, Затем приводятся в действие пластины 21 и 22, которые синхронно опускаются, вводя переднюю часть заготовки брекера в контакт с опорой 7. После этого программным управляющим устройством приводится в действие силовой цилиндр 25 магнитной пластины 22, отводящий последнюю от съем ной пластины 21. Оставшаяся на опоре 7 съемная пластина 21 обеспечивает удержива ние заготовки брекера на поверхности этой опоры. Затем последовательно приводится в действие силовой цилиндр 24, связанный со съемной пластиной 21, в результате чего последняя отделяется от заготовки брекера. Палец 28 и выступ 32 пластин 21 и 22 взаимосвязаны с предельными выключателями 29 и 33, которые подают сигнал управляющему устройству о положении пластин 21 и 22. Только при получении этого управляющим устройством обеспечивается вращение валика 6, После отделения пластин 21 и 22 от заготовки брекера программное управляющее устройство включает переключатель S -5, выключает переключатель S -6 и подает счетчику 79 сигналы для включения перекгаочателя 86, соединенного с потенциометром 84, в результате чего осуществляется быстрое вращение валика 6. По достижении определенного положения заготовка брекера при ее разрезании счетчиком 79с отсчетом, установленным задатчиком, снова замедляет вращение валйка 6. В этой позиции валик 6 замедляет свой ход и счетчик 79 посредством задатчика 83 и связанного с ним переключателя S-4 или посредством внутреннего переключателя в счетчике выключает оба переключателя 86 и 87, выключатель S -5 и включает переключатель S -6 для ввода в действие цепи динамического торможения 92. Точной остановке двигателя 16 и валика 6 способствует фрикционный тормоз 91. который приводится в действие управляющим устройством. Оно вызывает также срабатывание штифта 34, который запирает валик 6. После этого в контакт с заготовкой брекера посредством силового цилиндра 24, приводимого в действие управляющим устройством, вводится съемная пластина 21, Затем посредством силового цилиндра 25 на съемную пластину 21 надвигается магнитная пластина 22 так, чтобы ее постоянные магниты ЗО вошли в соответствующие отверстия а съемной пластины 21 до их контакта с заготовкой брекера. Таким образом, пластинами 21 и 22 обеспечивается удерживание заготовки брекера во временном зафиксированном положении на опоре 7 для отрезки от нее ножами 19 следующего косяка брекера. После полного оборота валика 6 счет чик 79 устанавливается на нулевом уровне. Это вызывает необходимость переустановки его на определенный отсчет, который будет соответствовать следующему полному обороту валика 6. Переустановка счетчика осуществляется посредством возвратного предельного выключателя 113, который связан со штифтом 34, При выводе последнего из сцепления с валиком 6 для обеспечения его вращения этот предельный вык лючатель устанавливает счетчик 79 на исходный уровень отсчета. В соответствующем положении охвата барабана 35 брокером, длина которого точно соответствует периферии барабана, последний смещается в осевом направлении к серединной плоскости валика 6 посредство смещающего устройства, приводимого в де ствие нажатием кнопки или программным управляющим устройством. После переноса брекера с валиков 6 на барабан 35 последний снова смещается в осевом направлении к узлу наложения протектора так, чтобы центральная линия окружности брекера на барабане соответствовала серединной плоскости узла для подачи протектора. Затем приводится в дей ствие этот узел, щестерня 44 посредством муфты выводится из зацепления с двигателем 43 барабана 35, в результате чего вал 45 барабана и вместе с ним барабан 35 переводятся в положение свободного вращения. Затем на брекер в сборе, уложенный на барабане, укладывается протектор. Он вытягивается или сжимается так, чтобы его длина точно соответствовала наружной периферии брекера на барабане. Затем транспортирующее устройство наклоняется и вводит передний конец протектора в контакт с брекером. После этого транспортеры 53 подводят протектор к бре керу на барабане, заставляя последний вра щаться вместе с протектором. После наложения и намотки протектора на брекер барабан смещается в осевом нап равлении в положение, показанное пунктиром на фиг. 1, передаточное кольцо 63 захватывает и переносит комплект брекера и протектора в сборе на узел для формования каркаса. При этом каркас и брекерно-протекторный браслет соединяются. Для обеспечения съема задатчик 97 устанавливает измерительный счетчик 95 через переключатель 5-9, когда последний включается. Счетчиком посылается сигнал генератору импульсов 1ОО, а определенное количество импульсов через ком утатор 99 - в регистр 101. Затем эта доза импульса в счетчике регистра используется для приведения в действие привода 103,который приводит двигатель 43 и тем самым барабан 35 в обратном направлении как это устанавливается программным управляющим устройством. Однако в этом слу чае тормозная колодка 50 снова вводится в зацепление с тормозным диском 49, чем передотвращается вращение вала 36 барабана. При этом кулачковый диск 37 будет вращаться относительно неподвижного вала 36, в результате чего барабан 35 сожмется в диаметре до требуемого размера. Степень поворота кулачкового диска 37 для сужения барабана 35 определяется количеством импульсов, введенных в счетчик регистра 101. это количество будет исчерпано датчиком импульсов 107, который посылает импульсы в счетчик при вращении кулачкового диска 37, барабан 35 сожмется до требуемого размера. После захвата передаточным кольцом брекера и протектора в сборе комплект снимается с барабана 35. Затем барабан разжимается снова до требуемого размера таким же образом, как он сжимался. Задатчиком 97 снова устанавливается соответствие с показаниями счетчика 95, который, в свою очередь, обеспечивает набор определенного количества импульсов, генерируемых генератором 1ОО. После этого приводом 103 обеспечивается вращение двигателя 43 и тем самым поворот кулачкового диска 37. Поворот этого диска вызьюает радиальное движение наружу секторов 39. Затем барабан 35 снова смещается в осевом .направлении в положение напротив валика 6, чем обеспечивается возможность намотки следующего косяка брекера, отрезанного от ленты на барабан 35 с целью сборки последующих комплектов брекера и протектора. Формула изобретения 1. Устройство для изготовления покрыщек пневматических щин, содержащее барабан для сборки брекерно-протекторных браслетов, взаимодействующий с бараб аном при подаче заготовки брекера приводной валик, режущий механизм, механизм для подачи заготовки протектора на барабан и приводы, отличающееся тем, что, с целью возможности обеспечения работы устройства в автоматическом режиме, оно снабжено электронной цифровой системой управления, связанной с приводным валиком и барабаном и синхронизирующей поворот последнего относительно приводного валика, и генератором импульсов с обратной связью, связанным с приводным валиком, барабаном и электронной цифровой системой управления и передающим сигналы о положениях барабана и приводного валика в электронную цифровую систему управления. 2. Устройство по п.1, отличаюее с я тем, что барабан и приводной

валик снабжены датчиками импульсов, электрически СБЯзаннЫлМИ с генератором импульсов с обратной связью, а электронная цифровая система управления снабжена цифровым регистром рассогласований, связанным

с указанными датчиками, и цифровым аналоговым преобразователем, взаимодействующим с цифровым регистром рассогласований и синхронизирующим скорость врардения барабана и пргшодного валика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Нитеподающее устройство с электронным регулированием натяжения нити | 1987 |

|

SU1727535A3 |

| Устройство для регулирования скорости электродвигателя | 1984 |

|

SU1267375A1 |

| Устройство управления ориентацией шпинделя | 1981 |

|

SU1258316A3 |

| Способ изготовления пневматических шин и устройство для его осуществления | 1984 |

|

SU1431666A3 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ЛЕТУЧИМИ БАРАБАННЫМИ НОЖНИЦАМИ | 1973 |

|

SU384668A1 |

| Устройство управления гелиостатом | 1983 |

|

SU1291925A1 |

| Система измерения и регулирования толщины листового материала | 1985 |

|

SU1354165A1 |

| Преобразователь кода в скорость вращения вала | 1988 |

|

SU1599991A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 1999 |

|

RU2225792C2 |

| Многоканальный преобразователь код-угол | 1975 |

|

SU526935A1 |

56 6050 55 5759 г-т

/ /У с/ / /

/О ОО О О / /

Jb,,.

61 60 62

56

Г)Опоп

Фиг.7

58 57 53

ц,

О

ч

Авторы

Даты

1976-12-25—Публикация

1974-02-04—Подача