Изобретение относится к обработке проволоки и может быть использовано для изготовления спиралей, преимущественно с малым внутренним диаметром из проволоки малого диаметра.

Известно устройство для изготовления проволочных спиралей, содержащее размещенную в корпусе оправку, поводок и катушку с проволокой, установленные на станине с возможностью вращения поводка и катушки вокруг оси оправки [Авт. свидетельство СССР, №454957, B21F 3/04, 01.07.1971].

Недостатком известного устройства являются ограниченные технологические возможности, выражающиеся в невозможности изготовления спиралей с прямолинейными концевыми участками.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для изготовления проволочных спиралей, содержащее станину, с размещенным на ней средством намотки спиралей, выполненным в виде корпуса с валом и расположенным на его оси с возможностью вращения г-образного поводка, катушку для проволоки, а также оправку, расположенную соосно оси вала, с обеспечением при вращении г-образного поводка формообразования спиралевидного участка, и привод вращения вала [Авт. свидетельство СССР №211509, B 21F 3/04, 18.08.1966].

Недостатком известного устройства являются ограниченные технологические возможности, выражающиеся в невозможности создания прямолинейных концевых участков спиралей, расположенных под углом 45°…90° к оси спирали.

Технической задачей, на решение которой направлено изобретение, является обеспечение возможности изготовления спиралей с прямолинейными концевыми участками, расположенными под углом 45°…90° к оси спирали.

Поставленная задача решается тем, что в устройстве для изготовления проволочных спиралей, содержащем станину, с размещенным на ней средством намотки спиралей, выполненным в виде корпуса с валом и расположенным на его оси с возможностью вращения г-образного поводка, катушку для проволоки, а также оправку, расположенную соосно оси вала, с обеспечением при вращении г-образного поводка формообразования спиралевидного участка, и привод вращения вала, согласно изобретению, оправка выполнена в виде основания с, по меньшей мере, одним стержневым элементом, установленным соосно оси вала, при этом основание расположено на станине напротив средства намотки спиралей.

Целесообразно катушку располагать неподвижно на корпусе и соосно оси вала.

Рекомендуется оправку устанавливать на основании с возможностью возвратно-поступательного перемещения относительно вала.

Оптимально основание оснащать, по меньшей мере, одним средством фиксации проволоки, выполненным в виде «прихвата» с возможностью фиксации проволоки на упомянутом основании перед осуществлением намотки спирали.

Предложенное изобретение поясняется графическими материалами, где:

на фиг.1 схематично показан общий вид устройства;

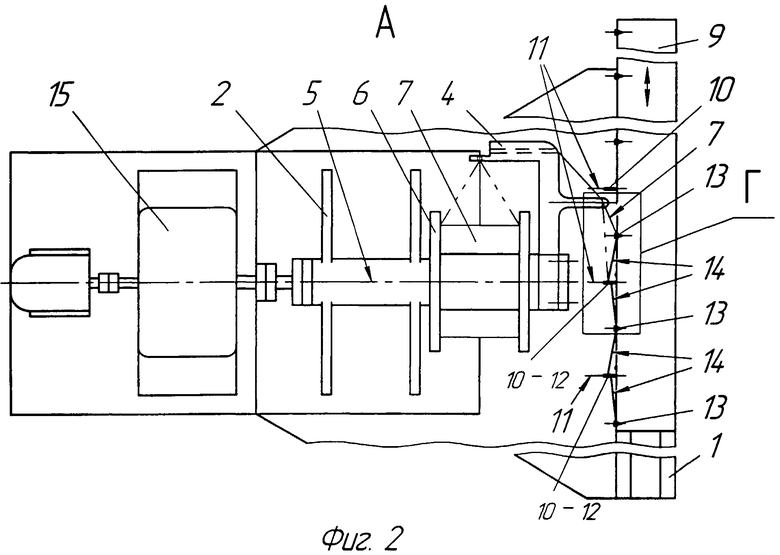

на фиг.2 показан вид А устройства на фиг.1 - положение в конце навивки спирали;

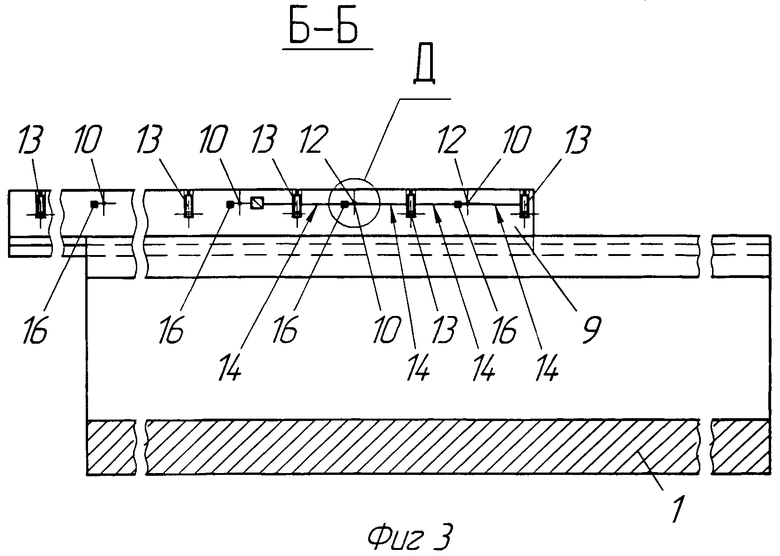

на фиг.3 показан разрез Б-Б на фиг.1;

на фиг.4 показано место В на фиг.1;

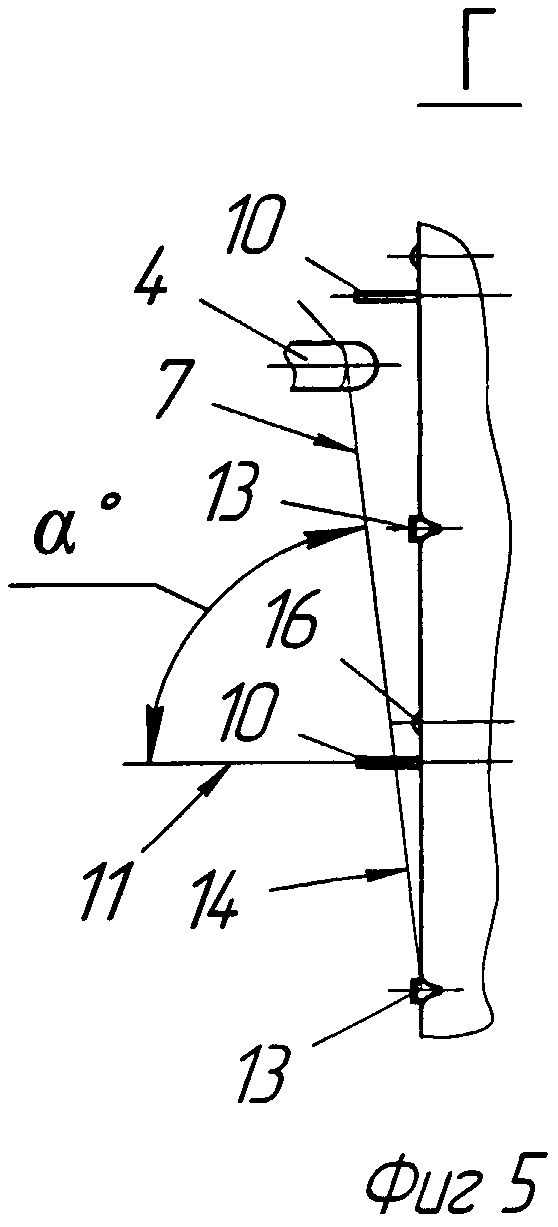

на фиг.5 показано место Г на фиг.1 - положение вначале навивки спирали;

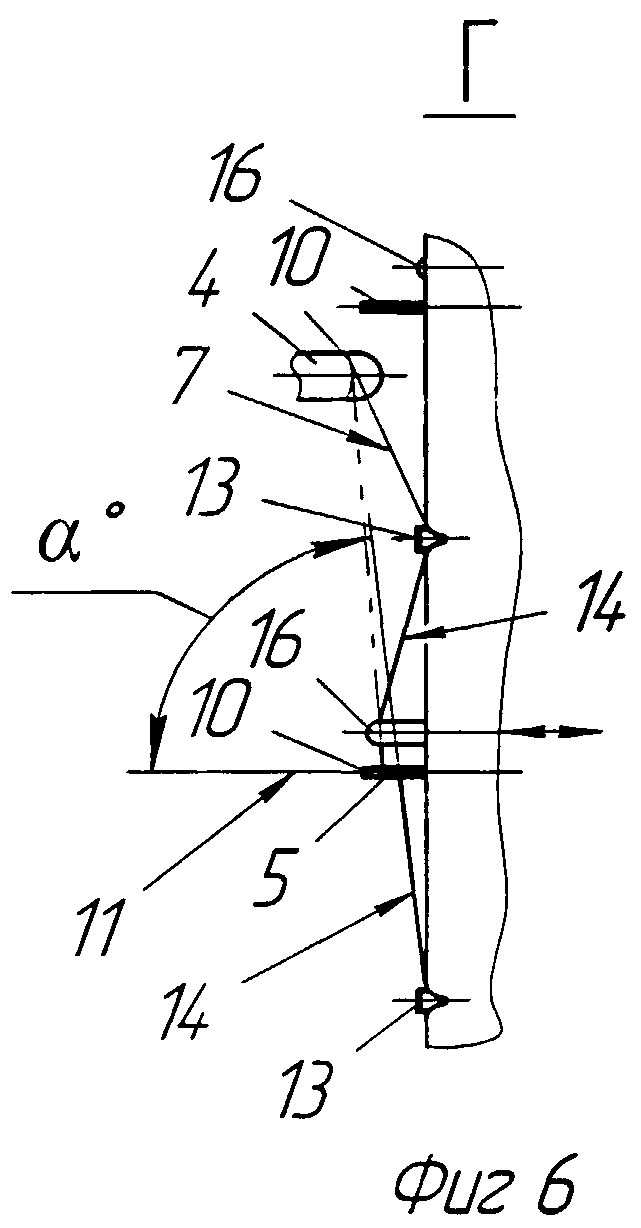

на фиг.6 показано место Г на фиг.1 - положение в конце навивки спирали;

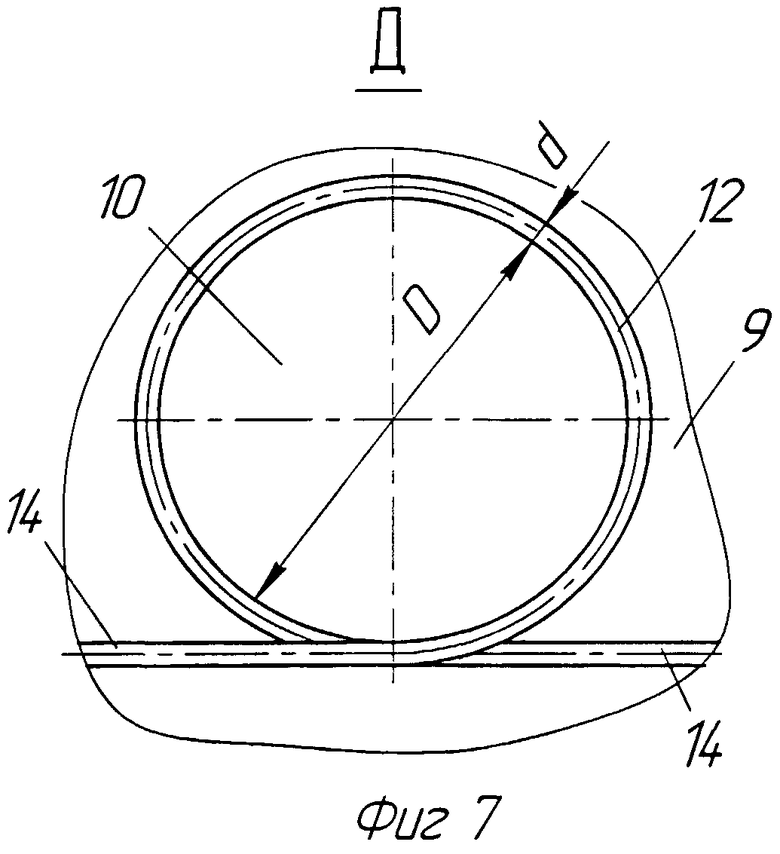

на фиг.7 показано место Д на фиг.3.

Устройство включает в себя станину 1, размещенное на ней средство намотки спиралей, включающее в себя корпус 2 с валом 3 и закрепленный на последнем г-образный поводок 4. Вал 3 и г-образный поводок 4 выполнены с возможностью вращения вокруг оси 5. На корпусе 2 неподвижно установлена катушка 6 для проволоки 7 с возможностью вращения вокруг своей оси 8. Катушка 6 установлена соосно с валом 3, оси 5 и 8 совпадают (фиг.1). Возможен вариант неподвижного расположения катушки 6 на поводке 4 с произвольным расположением оси вращения 8 катушки 6. Оправка выполнена в виде основания 9 с установленными на нем стержневыми элементами 10, один из которых установлен соосно оси 5 вала 3, т.е. ось 11 стержневого элемента 10 совпадает с осью 5 вала 3. Основание 9 расположено на станине 1 напротив средства намотки спиралей с возможностью возвратно-поступательного перемещения относительно вала 3 и поочередного приведения в соосное (рабочее) положение стержневых элементов 10 с валом 3. Основание 9 оснащено средством фиксации проволоки 7 на нем перед осуществлением намотки спирали 12, выполненное в виде прихватов 13 с возможностью образования прямолинейных концов 14 спирали 12. На станине 1 установлен привод вращения 15 вала 3. Около стержневого элемента 10 установлена опора 16 с возможностью возвратно-поступательного перемещения параллельно оси 11 стержневого элемента 10.

Устройство работает в следующей последовательности.

Устройство приводят в исходное положение: все прихваты 13 и опоры 16 перемещают в основание 9; поводок 4 посредством привода вращения 15 вала 3 приводят в горизонтальное положение, основание 9 перемещают до совмещения оси 11 стержневого элемента 10 с осью 5 вала 3, ставя при этом его в рабочую позицию. Конец проволоки 7 вручную помещают в рабочую зону прихвата 13 и закрепляют конец проволоки 7 на основании 9. Включают привод вращения 15 вала 3, вместе с которым вращается поводок 4. При этом провод 7, наматываясь на стержневой элемент 10 и одновременно сматываясь с катушки 6, образует спираль 12. После образования необходимого числа витков спирали 12, привод вращения 15 вала 3 отключают так, чтобы поводок 4 находился в горизонтальном положении. Прихватом 13, расположенным между стержневым элементом 10, находящимся в рабочем положении (с намотанной на нем спиралью 12), и последующим стержневым элементом 10, закрепляют проволоку 7 на основании 9. Основание 9 перемещают до совмещения оси 11 следующего стержневого элемента 10 с осью 5 вала 3. Цикл повторяют. Количество циклов зависит от количества стержневых элементов 10 на основании 9. Угол α между прямолинейным концевым участком 14 и осью спирали 12, а также количество стержневых элементов 10 определяют, исходя из конкретных производственных условий, в частности из соотношения параметров изготовляемых спиралей: D - внутреннего диаметра спирали, d - диаметра проволоки, p - шага спирали и длины прямолинейных концов 14. При изготовлении спиралей 12 с большим числом витков для стабилизации расстояния между витками может быть использована опора 16, которую выдвигают из основания 9 на требуемую величину (фиг.6). Разрезают изделие на отдельные спирали любым известным способом.

Выполнение оправки в виде основания с, по меньшей мере, одним дополнительным стержневым элементом, установленным соосно оси вала, и расположение при этом основания на станине напротив средства намотки спиралей позволяет изготавливать спирали с параллельными осями и с прямолинейными концами, расположенными под углом 45°…90° к оси спирали.

Расположение катушки неподвижно на корпусе и соосно оси вала позволяет стабилизировать процесс формообразования спиралей с прямолинейными концами, расположенными под углом 45°…90° к оси спирали.

Размещение оправки на основании с возможностью возвратно-поступательного перемещения относительно вала позволяет изготавливать поочередно спиралевидные участки с параллельными осями и с прямолинейными участками, расположенными под углом 45°…90° к оси спирали.

Оснащение основания, по меньшей мере, одним средством фиксации проволоки, выполненным в виде «прихвата» с возможностью фиксации последней на упомянутом основании перед осуществлением намотки спирали, позволяет изготовить прямолинейные концы спиралей, связанные друг с другом и расположенные под углом 45°…90° к оси спирали.

Предложенное устройство для изготовления проволочных спиралей позволяет изготавливать спирали с прямолинейными концевыми участками, расположенными под углом 45°…90° к оси спирали.

Анализ на соответствие условиям патентоспособности заявленного технического решения показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Свойства, регламентированные в заявленной конструкции отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для использования при производстве чувствительных элементов, например газоанализаторов;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте нижеизложенной формулы, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствуют требованиям, предъявляемым к объектам для обеспечения их правовой охраны в качестве «изобретения», т.е. соответствует по действующему законодательству критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ПРОВОЛОЧНОЙ СПИРАЛЬЮ | 2013 |

|

RU2556169C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНЫХ СПИРАЛЕЙ | 2015 |

|

RU2614914C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ПРОВОЛОЧНОЙ СПИРАЛЬЮ | 2013 |

|

RU2555299C1 |

| Станок для загибки и отрезки концов трубных спиралей | 1989 |

|

SU1648592A1 |

| Устройство для навивки спирали | 1980 |

|

SU925492A1 |

| Устройство для намотки катушек статоров электрических машин | 1979 |

|

SU1079186A3 |

| УСТРОЙСТВО ДЛЯ ПЛЕТЕНИЯ СЕТОК | 1991 |

|

RU2020016C1 |

| Устройство для изготовления колец из проволоки | 1986 |

|

SU1348045A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОТНА ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2491462C1 |

| Устройство для изготовления спирали | 1990 |

|

SU1720775A1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении спиралей с прямолинейными концевыми участками. Устройство содержит станину, размещенное на ней средство намотки спиралей, катушку для проволоки, оправку и привод вращения вала. Средство намотки спиралей выполнено в виде корпуса с валом и расположенного на его оси с возможностью вращения г-образного поводка. Оправка выполнена в виде основания с по меньшей мере одним стержневым элементом, установленным соосно оси вала, и расположена соосно оси вала с обеспечением при вращении г-образного поводка формообразования спиралевидного участка. Основание расположено на станине напротив средства намотки спиралей. Обеспечивается возможность изготовления спиралей с прямолинейными концевыми участками, расположенными под углом 45°…90° к оси спирали. 3 з.п. ф-лы, 7 ил.

1. Устройство для изготовления проволочных спиралей, содержащее станину, размещенное на ней средство намотки спиралей, выполненное в виде корпуса с валом и расположенного на его оси с возможностью вращения г-образного поводка, катушку для проволоки, оправку, расположенную соосно с осью вала с обеспечением при вращении г-образного поводка формообразования спиралевидного участка, и привод вращения вала, отличающееся тем, что оправка выполнена в виде основания с по меньшей мере одним стержневым элементом, установленным соосно с осью вала, при этом основание расположено на станине напротив средства намотки спиралей.

2. Устройство по п.1, отличающееся тем, что катушка расположена на корпусе неподвижно и соосно с осью вала.

3. Устройство по п.1, отличающееся тем, что основание установлено на станине с возможностью возвратно-поступательного перемещения относительно вала.

4. Устройство по п.1, отличающееся тем, что основание снабжено по меньшей мере одним средством фиксации проволоки, выполненным в виде прихвата, с возможностью фиксации последней на упомянутом основании перед осуществлением намотки спирали.

| АВТОМАТ ДЛЯ НАВИВКИ СПИРАЛЕЙ С ТИРЕ | 0 |

|

SU211509A1 |

| УСТРОЙСТВО для НАВИВКИ ПРОВОЛОЧНЫХ СПИРАЛЕЙ^.-. зоюгнАЯ ::.:^-iu: ...ли!г:[;КАЯ(ВИБЛИОГЕКА | 0 |

|

SU356028A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРОВОЛОЧНЫХ МИКРОСПИРАЛЕЙ | 2006 |

|

RU2333069C2 |

| US 4669289 A, 02.06.1987. | |||

Авторы

Даты

2012-11-20—Публикация

2011-06-01—Подача