Изобретение относится к обработке металлов давлением, в частности к устройствам для изготовления трубных спиралей, которые используются в атомном машиностроении и котлостроении.

Целью изобретения является повышение производительности труда и расширение технологических возможностей за счет обеспечения возможности зачистки концов спиралей.

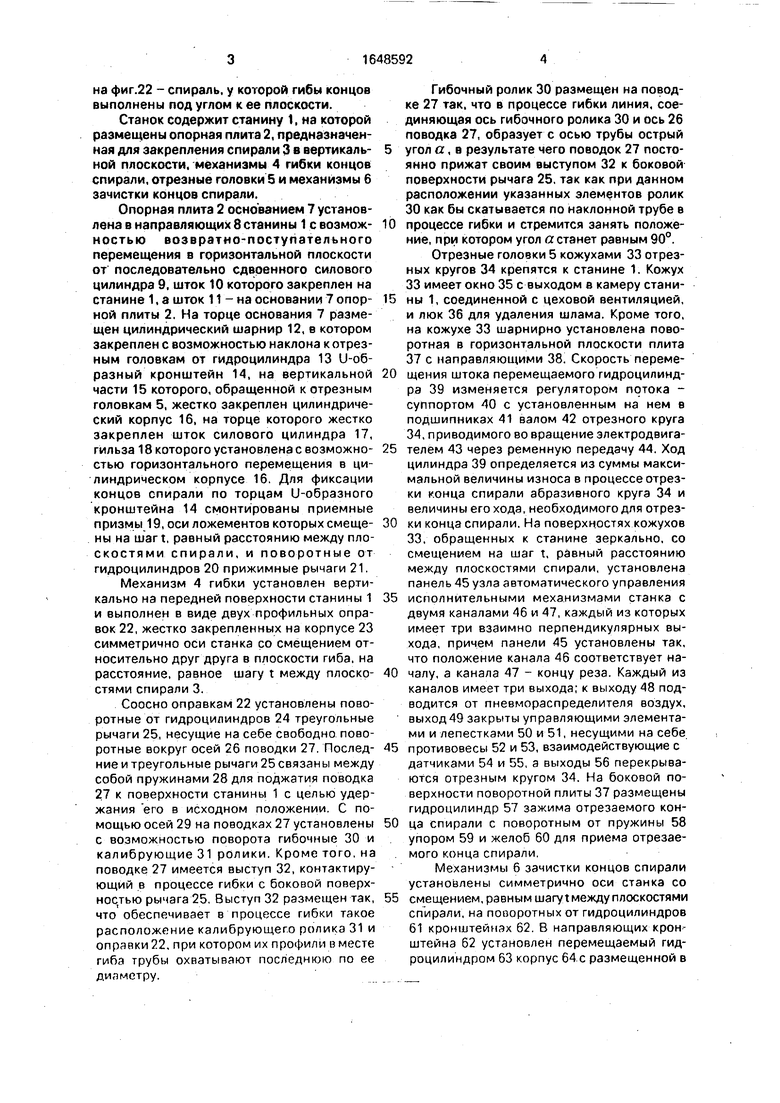

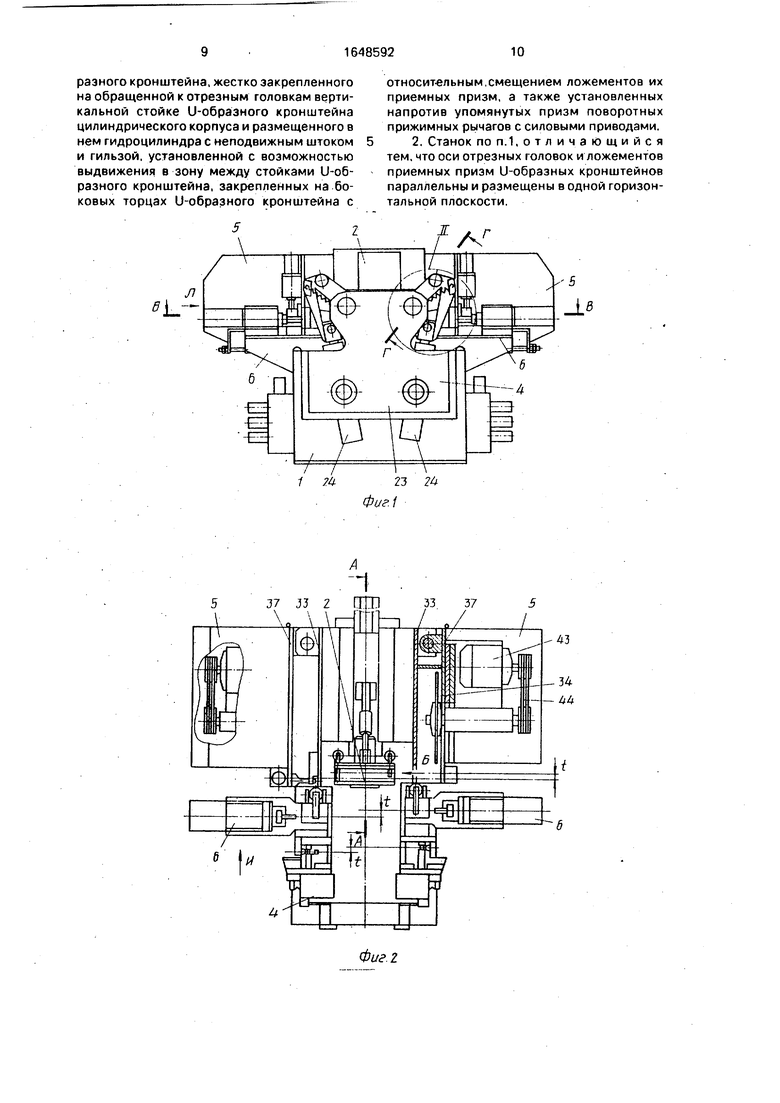

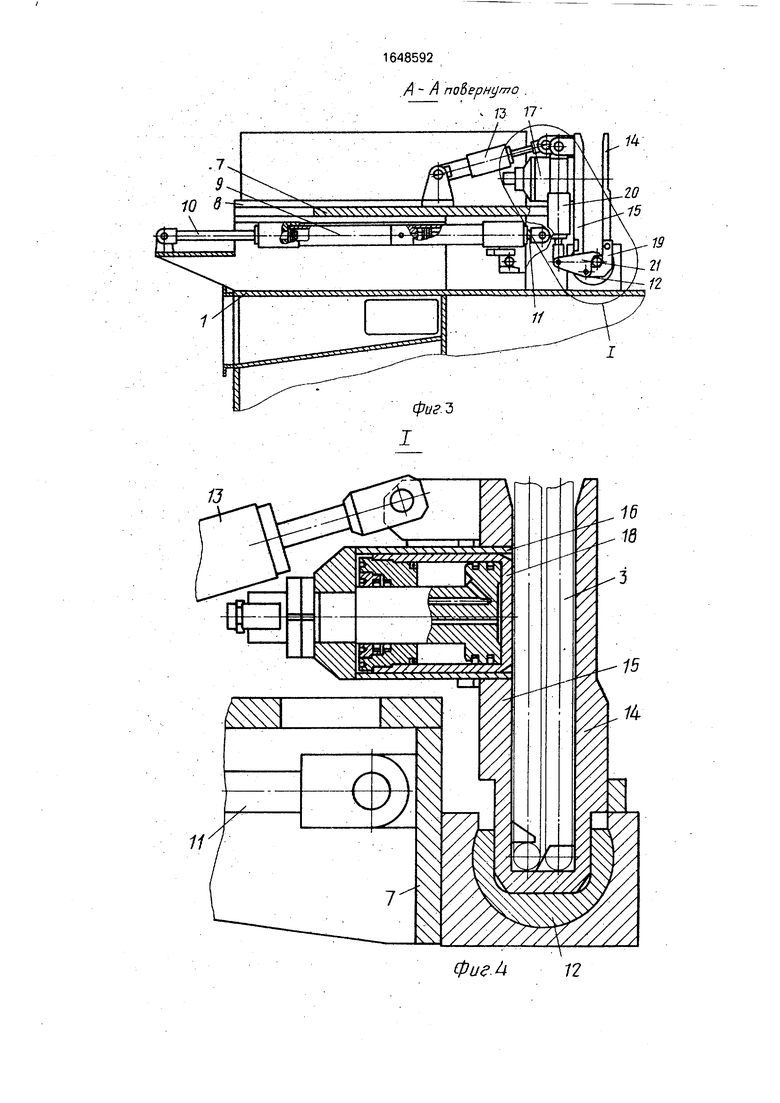

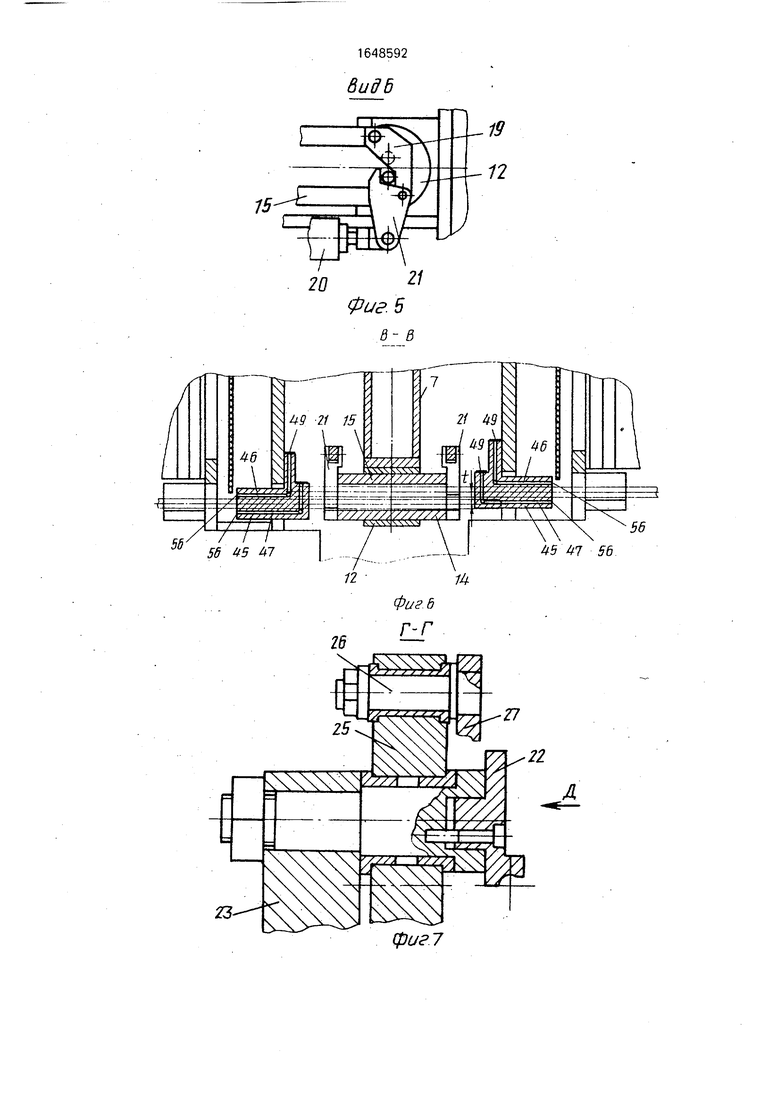

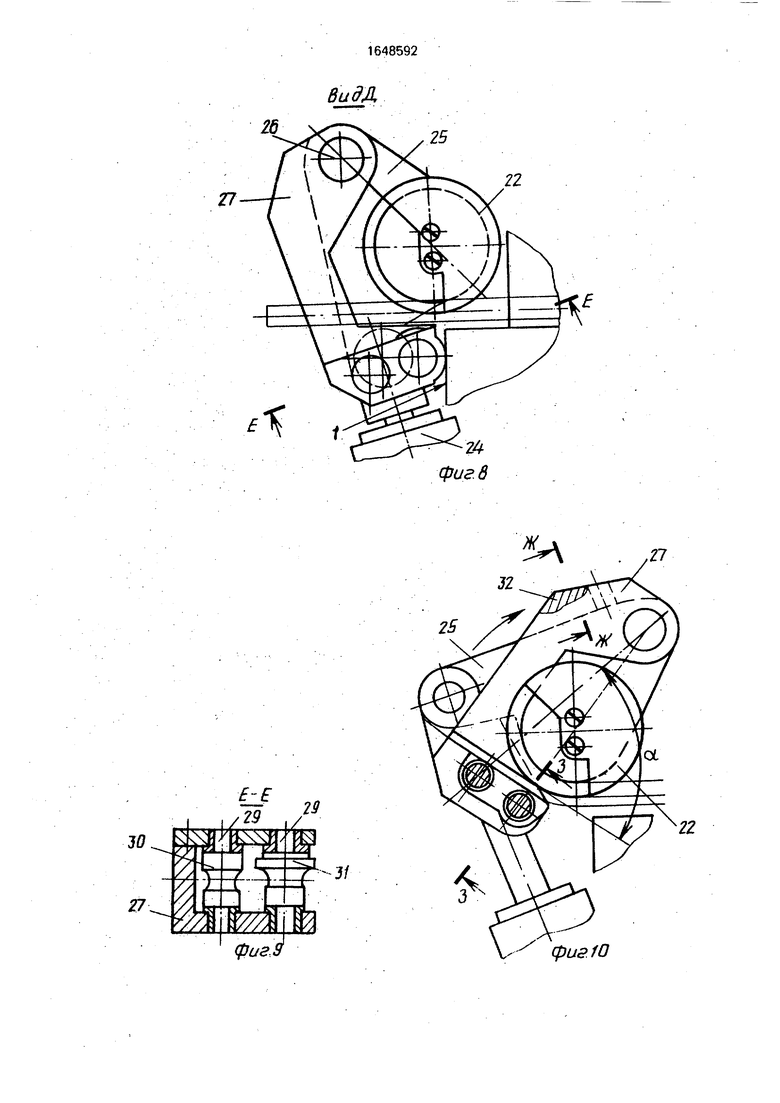

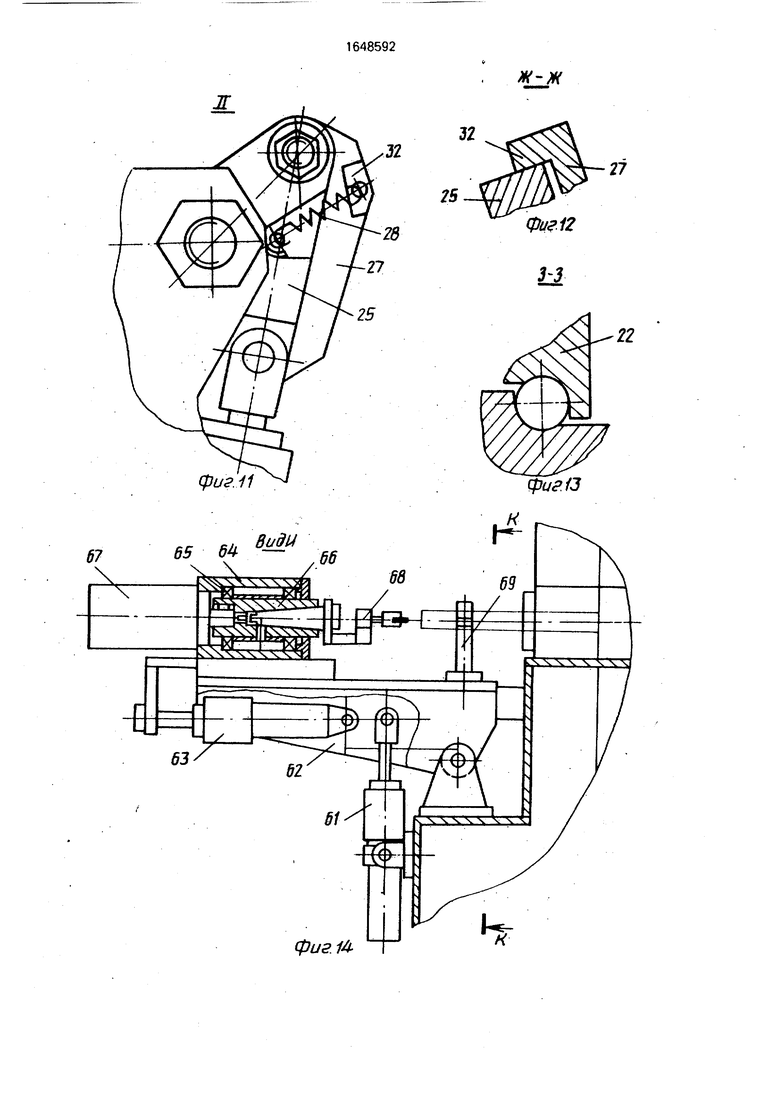

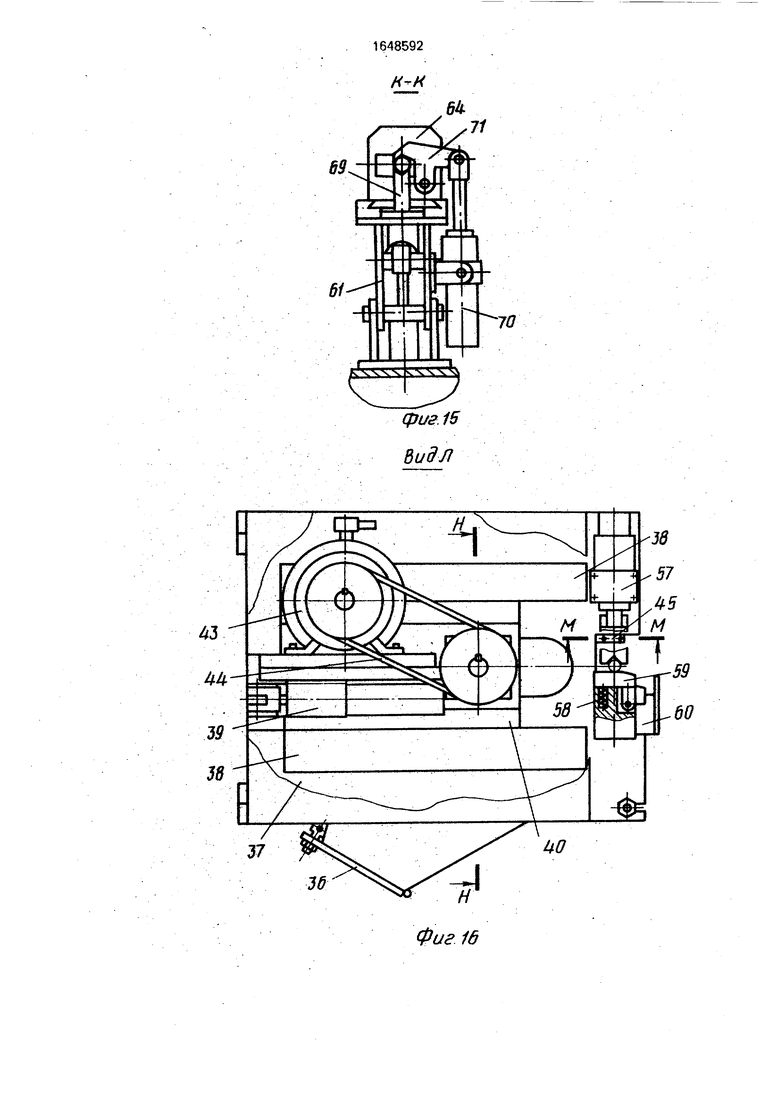

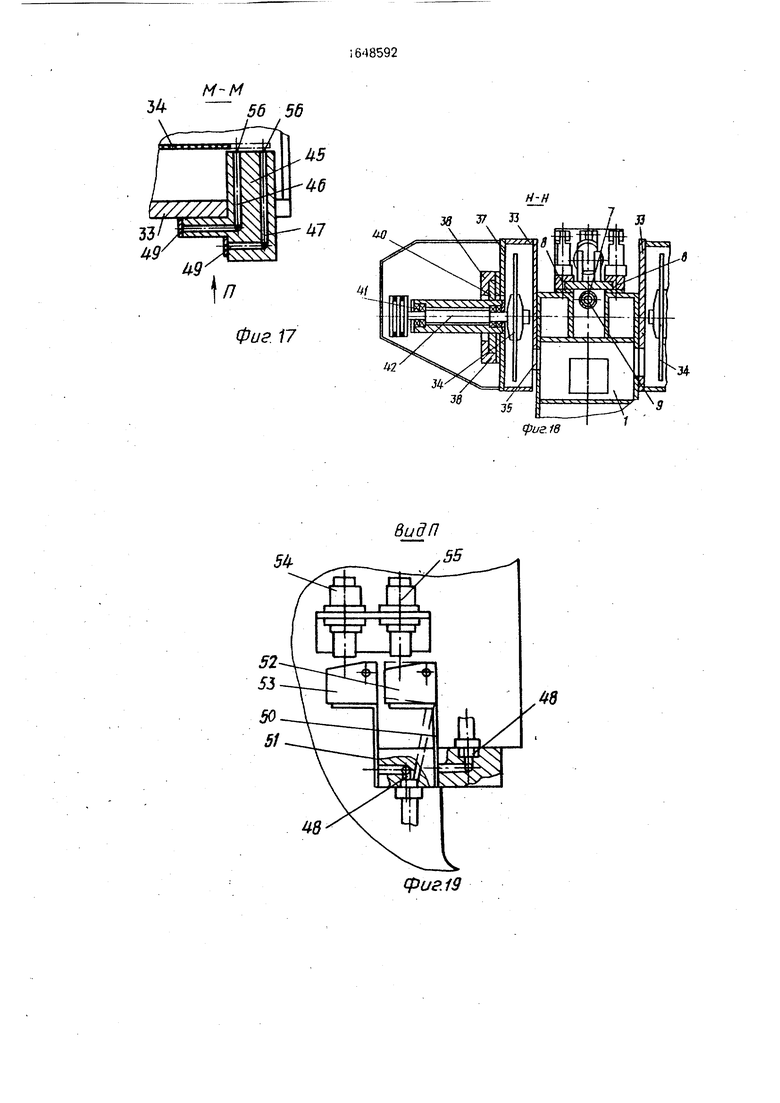

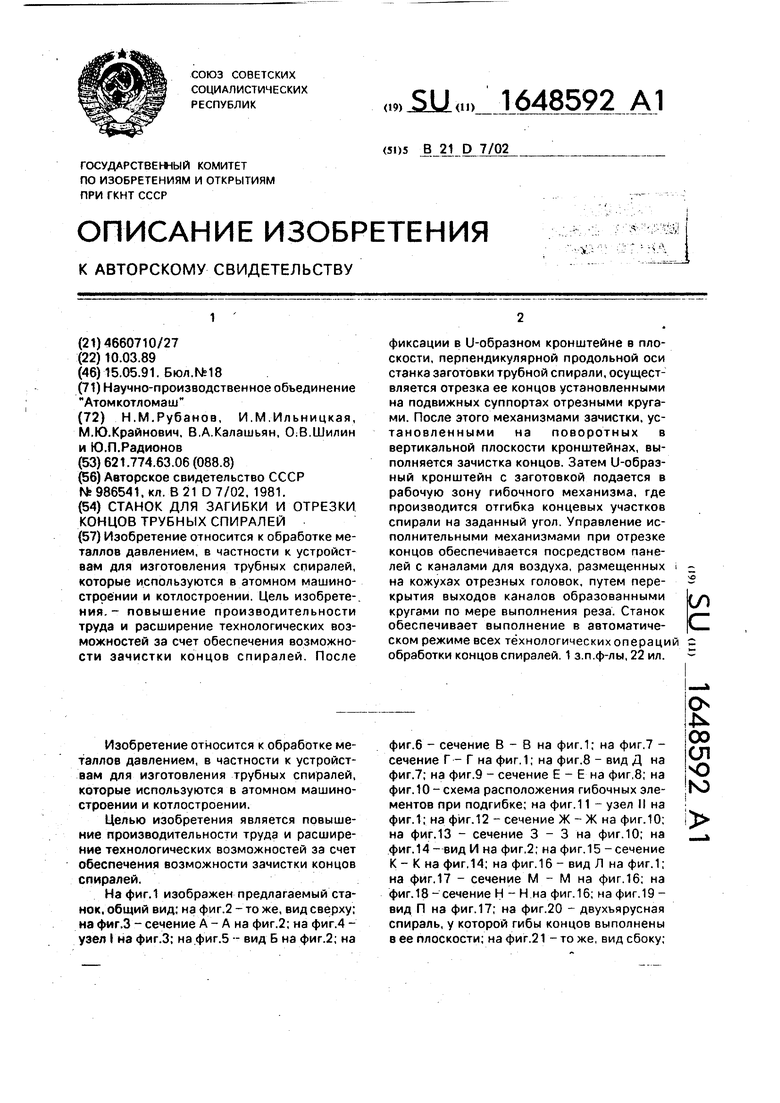

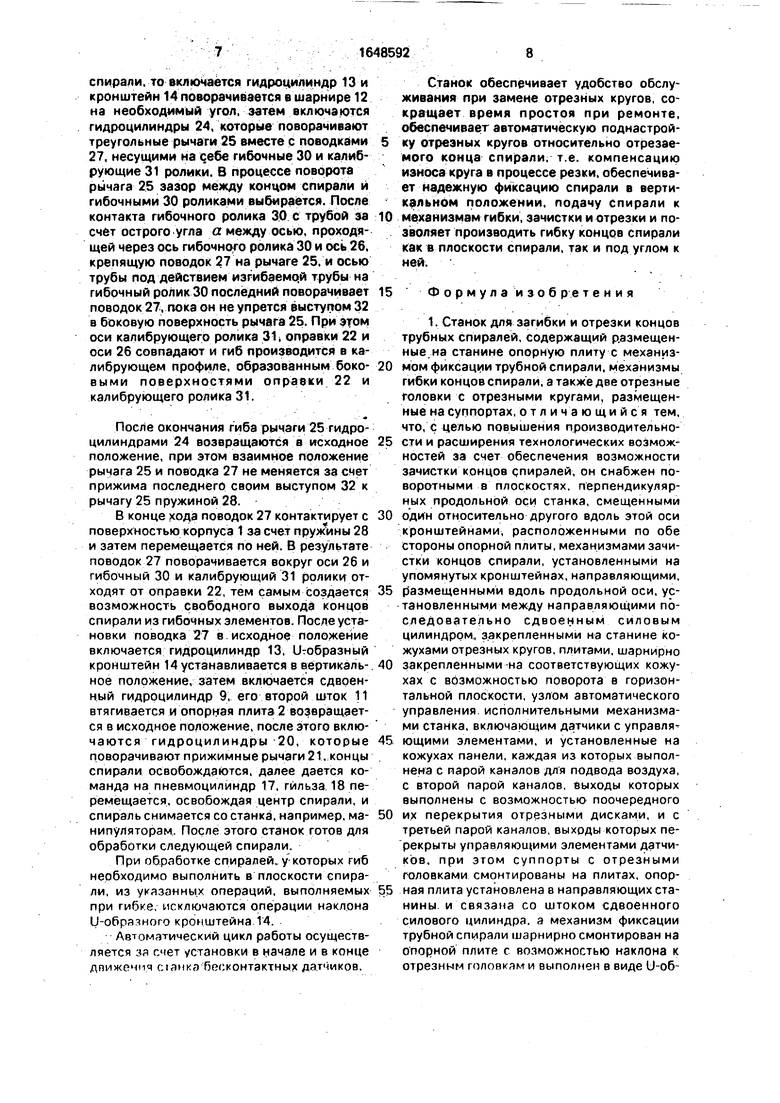

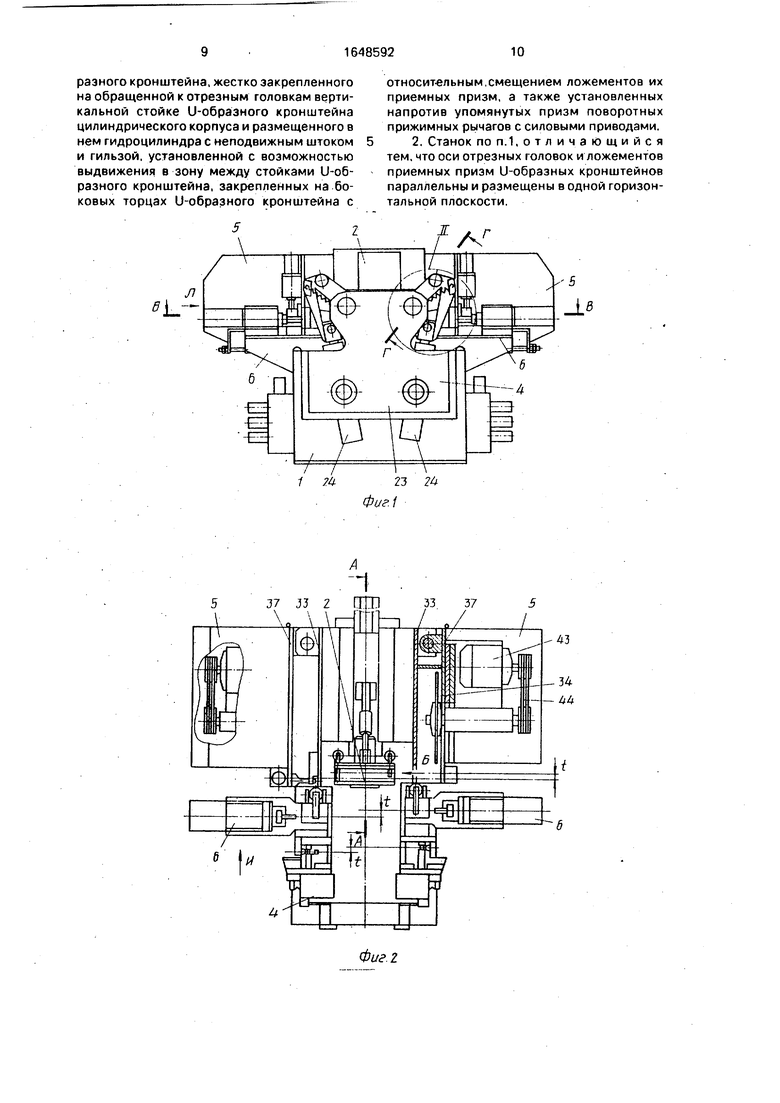

На фиг.1 изображен предлагаемый станок, общий вид: на фиг.2 - то же, вид сверху; на фиг.З - сечение А - А на фиг.2; на фиг.4 - узел I на фиг.З; на фиг.5 - вид Б на фиг.2; на

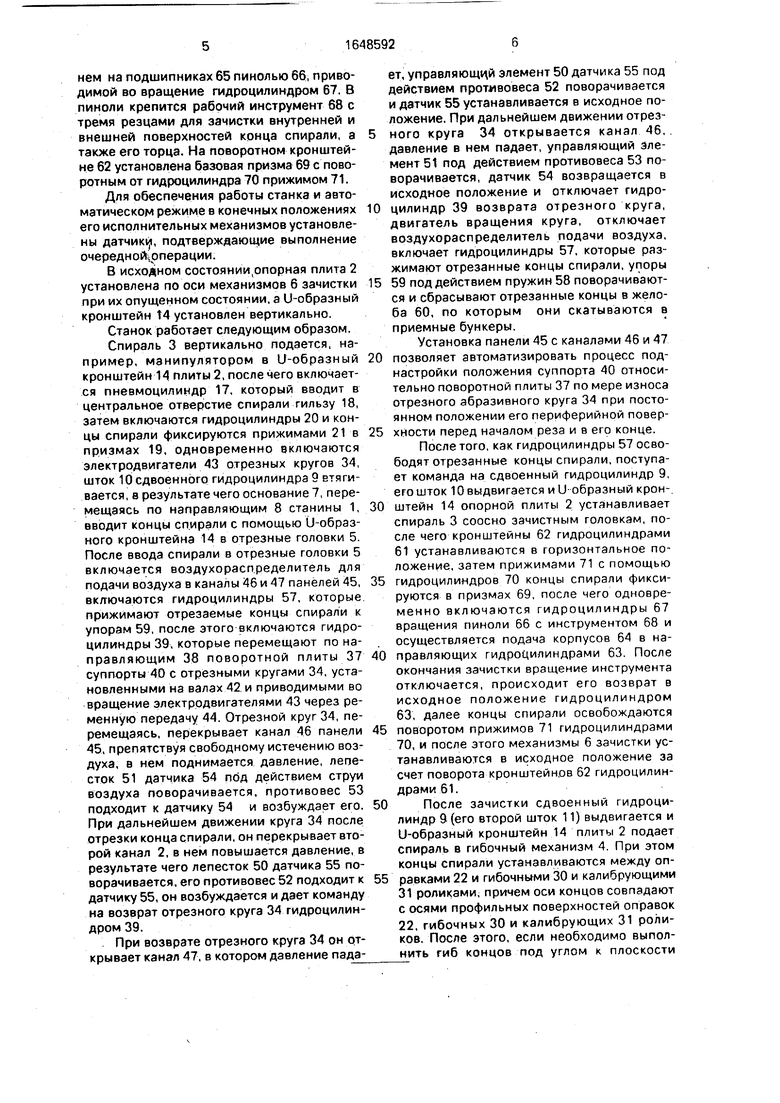

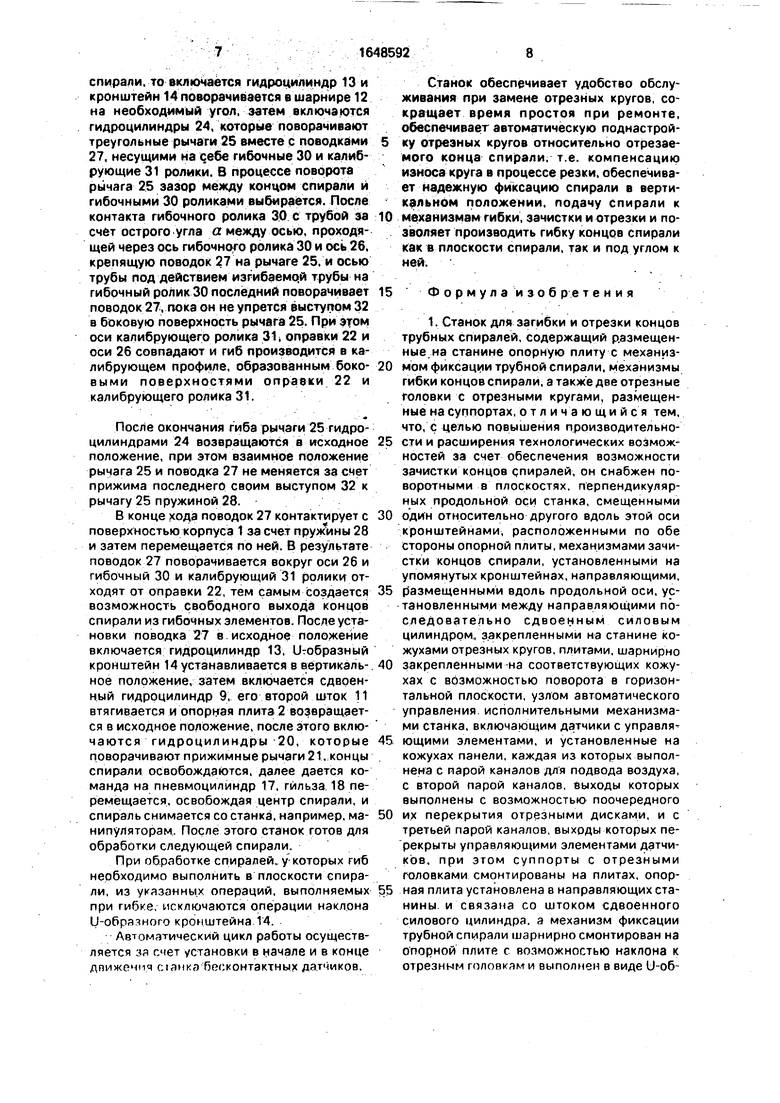

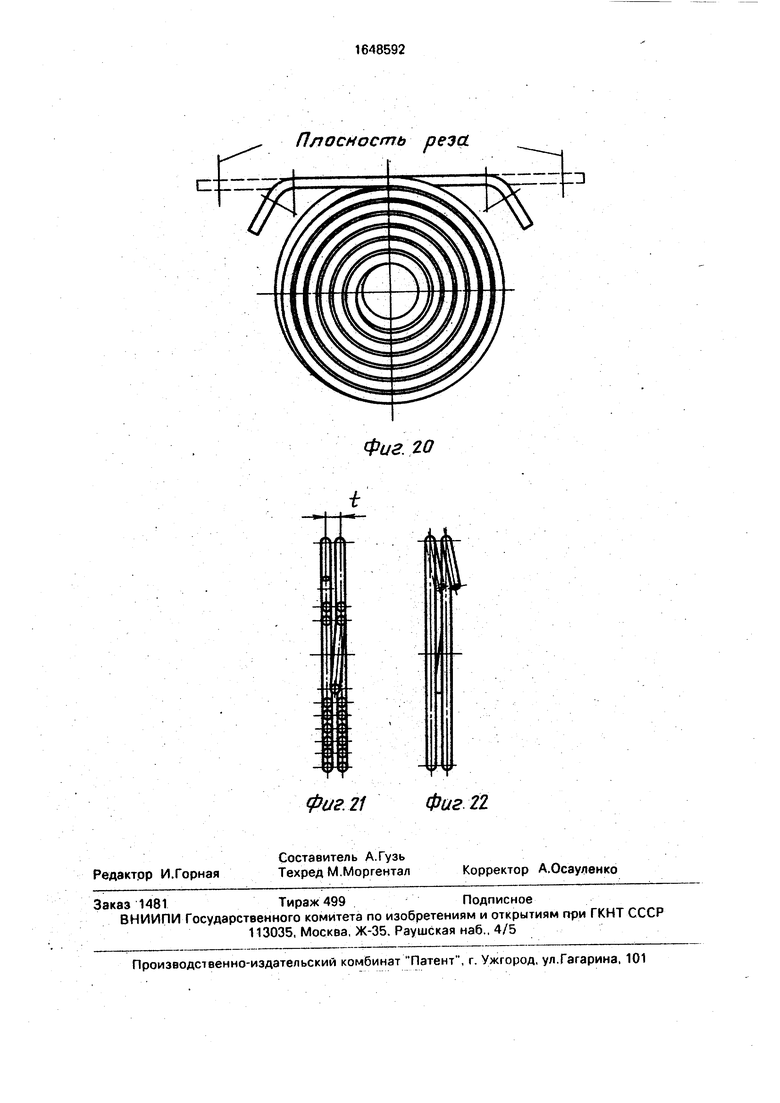

фиг.6 - сечение В - В на фиг.1; на фиг.7 - сечение Г - Г на фиг.1; на фиг.8 - вид Д на фиг.7; на фиг.9 - сечение Е - Е на фиг,8; на фиг. 10 - схема расположения гибочных элементов при подгибке; на фиг.11 - узел II на фиг.1; на фиг.12 - сечение Ж - Ж на фиг.Ю; на фиг. 13 - сечение 3 - 3 на фиг.Ю; на фиг.14- вид И на фиг.2; на фиг.15 -сечение К - К на фиг, 14; на фиг. 16 - вид Л на фиг.1; на фиг.17 - сечение М - М на фиг.16; на фиг. 18-сечение Н - Н на фиг. 16; на фиг. 19 - вид П на фиг.17; на фиг.20 - двухъярусная спираль, у которой гибы концов выполнены в ее плоскости; на фиг.21 - то же, вид сбоку;

о

N С

ел о к

на фиг.22 - спираль, у которой гибы концов выполнены под углом к ее плоскости.

Станок содержит станину 1, на которой размещены опорная плита 2, предназначенная для закрепления спирали 3 в вертикаль- ной плоскости, механизмы 4 гибки концов спирали, отрезные головки 5 и механизмы 6 зачистки концов спирали.

Опорная плита 2 основанием 7 установлена в направляющих 8 станины 1 с воэмож- ностью возвратно-поступательного перемещения в горизонтальной плоскости от последовательно сдвоенного силового цилиндра 9, шток 10 которого закреплен на станине 1, а шток 11 - на основании 7 опор- ной плиты 2. На торце основания 7 размещен цилиндрический шарнир 12, в котором закреплен с возможностью наклона к отрезным головкам от гидроцилиндра 13 U-об- разный кронштейн 14, на вертикальной части 15 которого, обращенной к отрезным головкам 5, жестко закреплен цилиндрический корпус 16, на торце которого жестко закреплен шток силового цилиндра 17, гильза 18 которого установлена с возможно- стью горизонтального перемещения в цилиндрическом корпусе 16. Для фиксации концов спирали по торцам U-образного кронштейна 14 смонтированы приемные призмы 19, оси ложементов которых смеще- ны на шаг t, равный расстоянию между пло- скостями спирали, и поворотные от гидроцилиндров 20 прижимные рычаги 21.

Механизм 4 гибки установлен вертикально на передней поверхности станины 1 и выполнен в виде двух профильных оправок 22, жестко закрепленных на корпусе 23 симметрично оси станка со смещением относительно друг друга в плоскости гиба. на расстояние, равное шагу t между плоско- стями спирали 3.

Соосно оправкам 22 установлены поворотные от гидроцилиндров 24 треугольные рычаги 25, несущие на себе свободно поворотные вокруг осей 26 поводки 27. Послед- ние и треугольные рычаги 25 связаны между собой пружинами 28 для поджатия поводка 27 к поверхности станины 1 с целью удержания его в исходном положении. С помощью осей 29 на поводках 27 установлены с возможностью поворота гибочные 30 и калибрующие 31 ролики. Кроме того, на поводке 27 имеется выступ 32, контактирующий в процессе гибки с боковой поверхностью рычага 25. Выступ 32 размещен так, что обеспечивает в процессе гибки такое расположение калибрующего ролика 31 и оправки 22, при котором их профили в месте гиба трубы охватывают последнюю по ее дияметру.

Гибочный ролик 30 размещен на поводке 27 так. что в процессе гибки линия, соединяющая ось гибочного ролика 30 и ось 26 поводка 27, образует с осью трубы острый угол а, в результате чего поводок 27 постоянно прижат своим выступом 32 к боковой поверхности рычага 25. так как при данном расположении указанных элементов ролик 30 как бы скатывается по наклонной трубе в процессе гибки и стремится занять положение, при котором угол отстанет равным 90°.

Отрезные головки 5 кожухами 33 отрезных кругов 34 крепятся к станине 1. Кожух 33 имеет окно 35 с выходом в камеру станины 1, соединенной с цеховой вентиляцией, и люк 36 для удаления шлама. Кроме того, на кожухе 33 шарнирно установлена поворотная в горизонтальной плоскости плита 37 с направляющими 38. Скорость перемещения штока перемещаемого гидроцилиндра 39 изменяется регулятором потока - суппортом 40 с установленным на нем в подшипниках 41 валом 42 отрезного круга 34, приводимого во вращение электродвигателем 43 через ременную передачу 44. Ход цилиндра 39 определяется из суммы максимальной величины износа в процессе отрезки конца спирали абразивного круга 34 и величины его хода, необходимого для отрезки конца спирали. На поверхностях кожухов 33, обращенных к станине зеркально, со смещением на шаг t, равный расстоянию между плоскостями спирали, установлена панель 45 узла автоматического управления исполнительными механизмами станка с двумя каналами 46 и 47, каждый из которых имеет три взаимно перпендикулярных выхода, причем панели 45 установлены так, что положение канала 46 соответствует началу, а канала 47 - концу реза. Каждый из каналов имеет три выхода; к выходу 48 подводится от пневмораспределителя воздух, выход 49 закрыты управляющими элементами и лепестками 50 и 51, несущими на себе противовесы 52 и 53, взаимодействующие с датчиками 54 и 55, а выходы 56 перекрываются отрезным кругом 34. На боковой поверхности поворотной плиты 37 размещены гидроцилиндр 57 зажима отрезаемого конца спирали с поворотным от пружины 58 упором 59 и желоб 60 для приема отрезаемого конца спирали.

Механизмы 6 зачистки концов спирали установлены симметрично оси станка со смещением, равным шагу t между плоскостями спирали, на поооротных от гидроцилиндров 61 кронштейнах 62. В направляющих кронштейна 62 установлен перемещаемый гидроцилиндром 63 корпус 64 с размещенной в

нем на подшипниках 65 пинолью 66, приводимой во вращение гидроцилиндром 67, В пиноли крепится рабочий инструмент 68 с тремя резцами для зачистки внутренней и внешней поверхностей конца спирали, а также его торца. На поворотном кронштейне 62 установлена базовая призма 69 с поворотным от гидроцилиндра 70 прижимом 71.

Для обеспечения работы станка и автоматическом режиме в конечных положениях его исполнительных механизмов установлены датчики, подтверждающие выполнение очередной рперации.

В исходном состоянии(опорная плита 2 установлена по оси механизмов 6 зачистки при их опущенном состоянии, а U-образный кронштейн 14 установлен вертикально.

Станок работает следующим образом.

Спираль 3 вертикально подается, например, манипулятором в U-образный кронштейн 14 плиты 2, после чего включается пневмоцилиндр 17, который вводит в центральное отверстие спирали гильзу 18, затем включаются гидроцилиндры 20 и концы спирали фиксируются прижимами 21 в призмах 19, одновременно включаются электродвигатели 43 отрезных кругов 34, шток 10 сдвоенного гидроцилиндра 9 втягивается, в результате чего основание 7, перемещаясь по направляющим 8 станины 1, вводит концы спирали с помощью U-образ- ного кронштейна 14 в отрезные головки 5. После ввода спирали в отрезные головки 5 включается воздухораспределитель для подачи воздуха в каналы 46 и 47 панелей 45, включаются гидроцилиндры 57, которые прижимают отрезаемые концы спирали к упорам 59, после этого включаются гидроцилиндры 39, которые перемещают по направляющим 38 поворотной плиты 37 суппорты 40 с отрезными кругами 34, установленными на валах 42 и приводимыми во вращение электродвигателями 43 через ременную передачу 44. Отрезной круг 34, перемещаясь, перекрывает канал 46 панели 45, препятствуя свободному истечению воздуха, в нем поднимается давление, лепесток 51 датчика 54 под действием струи воздуха поворачивается, противовес 53 подходит к датчику 54 и возбуждает его. При дальнейшем движении круга 34 после отрезки конца спирали, он перекрывает второй канал 2, в нем повышается давление, в результате чего лепесток 50 датчика 55 поворачивается, его противовес 52 подходит к датчику 55, он возбуждается и дает команду на возврат отрезного круга 34 гидроцилиндром 39.

При возврате отрезного круга 34 он открывает канал 47, в котором давление падает, управляющей элемент 50 датчика 55 под действием противовеса 52 поворачивается и датчик 55 устанавливается в исходное положение. При дальнейшем движении отрезного круга 34 открывается канал 46. давление в нем падает, управляющий элемент 51 под действием противовеса 53 поворачивается, датчик 54 возвращается в исходное положение и отключает гидроцилиндр 39 возврата отрезного круга, двигатель вращения круга, отключает воздухораспределитель подачи воздуха, включает гидроцилиндры 57. которые разжимают отрезанные концы спирали, упоры 59 под действием пружин 58 поворачиваются и сбрасывают отрезанные концы в желоба 60, по которым они скатываются в приемные бункеры.

Установка панели 45 с каналами 46 и 47 позволяет автоматизировать процесс под- настройки положения суппорта 40 относительно поворотной плиты 37 по мере износа отрезного абразивного круга 34 при постоянном положении его периферийной поверхности перед началом реза и в его конце.

После того, как гидроцилиндры 57 освободят отрезанные концы спирали, поступает команда на сдвоенный гидроцилиндр 9, егошток Ювыдвигается и U-образный кронштейн 14 опорной плиты 2 устанавливает спираль 3 соосно зачистным головкам, после чего кронштейны 62 гидроцилиндрами 61 устанавливаются в горизонтальное положение, затем прижимами 71 с помощью гидроцилиндров 70 концы спирали фиксируются в призмах 69, после чего одновременно включаются гидроцилиндры 67 вращения пиноли 66 с инструментом 68 и осуществляется подача корпусов 64 в направляющих гидроцилиндрами 63. После окончания зачистки вращение инструмента отключается, происходит его возврат в исходное положение гидроцилиндром 63, далее концы спирали освобождаются поворотом прижимов 71 гидроцилиндрами 70, и после этого механизмы 6 зачистки устанавливаются в исходное положение за счет поворота кронштейнов 62 гидроцилиндрами 61.

После зачистки сдвоенный гидроцилиндр 9 (его второй шток 11) выдвигается и U-образный кронштейн 14 плиты 2 подает спираль в гибочный механизм 4. При этом концы спирали устанавливаются между оправками 22 и гибочными 30 и калибрующими 31 роликами, причем оси концов совпадают с осями профильных поверхностей оправок 22, гибочных 30 и калибрующих 31 роликов. После этого, если необходимо выполнить гиб концов под углом к плоскости

спирали, то включается гидроцилиндр 13 и кронштейн 14 поворачивается в шарнире 12 на необходимый угол, затем включаются гидроцилиндры 24, которые поворачивают треугольные рычаги 25 вместе с поводками 27, несущими на себе гибочные 30 и калибрующие 31 ролики. В процессе поворота рычага 25 зазор между концом спирали и гибочными 30 роликами выбирается. После контакта гибочного ролика 30 с трубой за счет острого угла а между осью, проходящей через ось гибочного ролика 30 и ось 26, крепящую поводок 27 на рычаге 25, и осью трубы под действием изгибаемрй трубы на гибочный ролик 30 последний поворачивает поводок 27, пока он не упрется выступом 32 в боковую поверхность рычага 25. При этом оси калибрующего ролика 31, оправки 22 и оси 26 совпадают и гиб производится в калибрующем профиле, образованным боко- выми поверхностями оправки 22 и калибрующего ролика 31.

После окончания гиба рычаги 25 гидроцилиндрами 24 возвращаются в исходное положение, при этом взаимное положение рычага 25 и поводка 27 не меняется за счет прижима последнего своим выступом 32 к рычагу 25 пружиной 28.

В конце хода поводок 27 контактирует с поверхностью корпуса 1 за счет пружины 28 и затем перемещается по ней. В результате поводок 27 поворачивается вокруг оси 26 и гибочный 30 и калибрующий 31 ролики отходят от оправки 22, тем самым создается возможность свободного выхода концов спирали из гибочных элементов. После установки поводка 27 в исходное положение включается гидроцилиндр 13, Утобразный кронштейн 14 устанавливается в вертикаль- ное положение, затем включается сдвоенный гидроцилиндр 9, его второй шток 11 втягивается и опорная плита 2 возвращается в исходное положение, после этого вклю- чаются гидроцилиндры 20, которые поворачивают прижимные рычаги 21, концы спирали освобождаются, далее дается команда на пневмоцилиндр 17, гильза 18 перемещается, освобождая центр спирали, и спираль снимается со станка, например, ма- нипуляторам. После этого станок готов для обработки следующей спирали.

При обработке спиралей, у которых гиб необходимо выполнить в плоскости спирали, из указанных операций, выполняемых при гибке, исключаются операции наклона U-обрачного кронштейна 14.

Автоматический цикл работы осуществляется за счет установки в начале и в конце движения сичнка бесконтактных датчиков.

Станок обеспечивает удобство обслуживания при замене отрезных кругов, сокращает время простоя при ремонте, обеспечивает автоматическую поднастрой- ку отрезных кругов относительно отрезаемого конца спирали, т.е. компенсацию износа круга в процессе резки, обеспечивает надежную фиксацию спирали в вертикальном положении, подачу спирали к механизмам гибки, зачистки и отрезки и позволяет производить гибку концов спирали как в плоскости спирали, так и под углом к ней.

Формула и зобретени я

1. Станок для загибки и отрезки концов трубных спиралей, содержащий размещенные, на станине опорную плиту с механизмом фиксации трубной спирали, механизмы гибки концов спирали, а также две отрезные головки с отрезными кругами, размещенные на суппортах, отличающийся тем, что, с целью повышения производительности и расширения технологических возможностей за счет обеспечения возможности зачистки концов спиралей, он снабжен поворотными в плоскостях, перпендикулярных продольной оси станка, смещенными один относительно другого вдоль этой оси кронштейнами, расположенными по обе стороны опорной плиты, механизмами зачистки концов спирали, установленными на упомянутых кронштейнах, направляющими, размещенными вдоль продольной оси, установленными между направляющими последовательно сдвоенным силовым цилиндром, закрепленными на станине кожухами отрезных кругов, плитами, шарнирно закрепленными на соответствующих кожухах с возможностью поворота в горизонтальной плоскости, узлом автоматического управления исполнительными механизмами станка, включающим датчики с управляющими элементами, и установленные на кожухах панели, каждая из которых выполнена с парой каналов для подвода воздуха, с второй парой каналов, Выходы которых выполнены с возможностью поочередного их перекрытия отрезными дисками, и с третьей парой каналов, выходы которых перекрыты управляющими элементами датчиков, при этом суппорты с отрезными головками смонтированы на плитах, опорная плита установлена в направляющих станины и связана со штоком сдвоенного силового цилиндра, а механизм фиксации трубной спирали шарнирно смонтирован на опорной плите с возможностью наклона к отрезным головкам и выполнен в виде U-образного кронштейна, жестко закрепленного на обращенной к отрезным головкам вертикальной стойке U-образного кронштейна цилиндрического корпуса и размещенного в нем гидроцилиндра с неподвижным штоком и гильзой, установленной с возможностью выдвижения в зону между стойками U-образного кронштейна, закрепленных на боковых торцах U-образного кронштейна с

относительным,смещением ложементов их приемных призм, а также установленных напротив упомянутых призм поворотных прижимных рычагов с силовыми приводами. 2. Станок по п. 1,отличающийся тем. что оси отрезных головок и ложементов приемных призм U-образных кронштейнов параллельны и размещены в одной горизонтальной плоскости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для загибки и отрезки концов трубных спиралей | 1981 |

|

SU986541A1 |

| Станок для загибки и отрезки концов двухветвевых плоских спиралей | 1978 |

|

SU745573A1 |

| Устройство для навивки цилиндрических спиралей | 1986 |

|

SU1480924A1 |

| Станок для соединения витков двухплоскостных спиралей скобами | 1988 |

|

SU1549644A1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| Станок для соединения витков плоской спирали скобами | 1985 |

|

SU1378987A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОГНУТЫХ ТРУБ | 2016 |

|

RU2622197C1 |

| БИЕЛИО-ТКЛ I | 1972 |

|

SU326012A1 |

| Линия для изготовления змеевиков | 1984 |

|

SU1209337A1 |

| Автоматическая линия для изготовления изделий типа ободов мотоциклетных колес | 1977 |

|

SU742014A1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для изготовления трубных спиралей, которые используются в атомном машиностроении и котлостроении. Цель изобретения. - повышение производительности труда и расширение технологических возможностей за счет обеспечения возможности зачистки концов спиралей. После фиксации в U-образном кронштейне в плоскости, перпендикулярной продольной оси станка заготовки трубной спирали, осуществляется отрезка ее концов установленными на подвижных суппортах отрезными кругами. После этого механизмами зачистки, ус- тановленными на поворотных в вертикальной плоскости кронштейнах, выполняется зачистка концов. Затем U-обраэ- ный кронштейн с заготовкой подается в рабочую зону гибочного механизма, где производится отгибка концевых участков спирали на заданный угол. Управление исполнительными механизмами при отрезке концов обеспечивается посредством панелей с каналами для воздуха, размещенных на кожухах отрезных головок, путем перекрытия выходов каналов образованными кругами по мере выполнения реза. Станок обеспечивает выполнение в автоматическом режиме всех технологических операций обработки концов спиралей. 1 з.п.ф-лы, 22 ил. со

f лг

Л Л

23 24

43

/J

74

I

фиг

фиеЬ

23

фиг 7

вид А

f

Е-Е

27

фиг

25

22

25

фиг10

vancb

гс

Ж-Ж

Lt- ггнЬ

51

50

36

Фиг 16

м-м

3456 56

47

Фиг 17

48

и-н

35

фиг 18

ВидП

фи.19

Плосиость реэа.

Фиг. 20

| Станок для загибки и отрезки концов трубных спиралей | 1981 |

|

SU986541A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-05-15—Публикация

1989-03-10—Подача