Изобретение относится к обработке проволоки и может быть использовано для изготовления изделий, включающих спирали, преимущественно с малым внутренним диаметром из проволоки малого диаметра, преимущественно для ламп накаливания и датчиков газоанализатора.

Известно устройство для изготовления винтовых спиралей, содержащее размещенную в корпусе оправку, поводок и катушку с проволокой, установленные на станине с возможностью вращения поводка и катушки вокруг оси оправки, а также элементы создания прямолинейных концевых участков спиралей. [Авт. свидетельство СССР №211509, B21F 3/04, 18.08.1966].

Недостатками известного устройства являются ограниченные технологические возможности, выражающиеся в невозможности корректировки и фиксации спирали после ее намотки на оправке, что не позволяет получать изделия со стабильно точными геометрическими параметрами спирали.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для изготовления изделий с проволочной спиралью, содержащее станину, с размещенными на ней средством намотки спиралей на оправки, выполненным с возможностью корректировки и фиксации спирали после ее намотки на оправке при перемещении к месту отделения спирали от остальных спиралей [Патент РФ №2466820, B21F 3/04, 01.06.2011].

Недостатками известного устройства являются ограниченные технологические возможности, выражающиеся в невозможности сохранения геометрических параметров спирали (в частности, равномерности шага спирали), полученных при ее изготовлении, в процессе присоединения спирали к элементам изделия. Это объясняется тем, что после отделения спиралей друг от друга они подаются к месту прикрепления в свободном состоянии (незафиксированными). Поэтому для того чтобы обеспечить требуемые параметры изделий со спиралями, приходится вводить дополнительные технологические операции, что повышает трудоемкость и снижает качество.

Задачей, на решение которой направлено изобретение, является обеспечение возможности сохранения и корректировки геометрических параметров спирали (в частности, равномерности шага спирали), полученных при ее изготовлении, в процессе присоединения спирали к элементам изделия.

Достигаемый технический результат - расширение технологических возможностей.

Поставленная задача решается, а заявленный технический результат достигается тем, что устройство для изготовления изделий с проволочной спиралью, предназначенных для ламп накаливания или датчиков газоанализаторов, содержащее станину, с размещенным на ней средством намотки спиралей на оправки в виде основания с, по меньшей мере, тремя ортогонально установленными на нем оправками, а также средства фиксации каждой из спиралей к основанию, установленные из условия формообразования непрерывного спиралевидного полуфабриката, снабжено средством присоединения концов спирали к элементам изделия, выполненным в виде узла позиционирования элементов изделия относительно концов спирали и узла присоединения концов спирали к элементам изделия, при этом узел позиционирования элементов изделия выполнен в виде захвата, расположенного с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном оси оправки, перемещения в плоскости, параллельной оси оправки, и с возможностью размещения в нем изделия, причем захват оснащен направителем, выполненным в виде двух элементов, в каждом из которых выполнено сквозное отверстие, ось которого перпендикулярна оси оправки, предназначенное для размещения в нем элементов изделия, и сквозной паз для размещения в нем конца спирали, выполненный с симметрично расположенными стенками, параллельными оси упомянутого отверстия.

Целесообразно узел присоединения концов спирали к элементам изделия выполнять с возможностью осуществления контактной сварки или пайки.

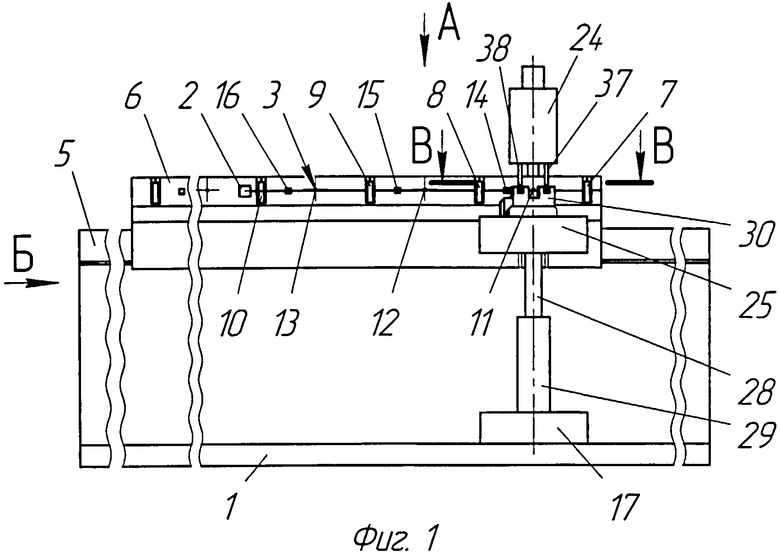

Предложенное изобретение поясняется графическими материалами, где:

- на фиг. 1 схематично показан общий вид устройства;

- на фиг. 2 показан вид А устройства на фиг. 1;

- на фиг. 3 показан вид Б устройства на фиг. 1;

- на фиг. 4 показан разрез В-В устройства на фиг. 1;

- на фиг. 5 показан вид Г устройства на фиг. 4 (губки 26, 27 не показаны);

- на фиг. 6 показан разрез Д-Д устройства на фиг. 5.

Устройство включает в себя станину 1, размещенное на ней средство намотки спиралей, включающее в себя поводок 2, выполненный с возможностью вращения вокруг оси 3, и катушку с проволокой (катушка на чертеже не показана). Вместо катушки для подачи проволоки 4 через поводок 2 может быть использовано любое другое известное устройство, например, для подачи проволоки мерными кусками. Устройство снабжено приводом вращения поводка 2 (на чертежах привод не показан). На направляющих 5 станины 1 установлено с возможностью перемещения по ним основание 6. В основании 6 размещены фиксаторы 7, 8, 9, 10 и др., оправки 11, 12, 13 и др., регуляторы 14, 15, 16 и др. (фиг. 1, 2, 4). Количество оправок, фиксаторов и регуляторов выбирают в зависимости от конкретных условий производства. В устройстве предусмотрены приводы перемещения основания 6, оправок, фиксаторов и регуляторов (на чертежах не показаны). На станине 1 установлены узел позиционирования 17 элементов 18, 19 изделия 20 относительно концов 21, 22 спирали 23 и узел присоединения 24 концов 21, 22 спирали 23 к элементам 18, 19 изделия 20. Узел позиционирования 17 содержит захват 25, выполненный с возможностью размещения и зажима в его губках 26, 27 заготовки изделия 20, приводы его перемещения 28, 29 соответственно в вертикальном и горизонтальном направлениях. Губка 26 снабжена направителем 30, содержащим два элемента 31, 32, каждый из которых снабжен сквозным отверстием 33, ось которого перпендикулярна оси оправки. Элементы 31, 32 могут быть выполнены как из электропроводящего материала, так и из материала-диэлектрика. Отверстие 33 выполнено с возможностью размещения в нем элементов 18, 19 заготовки изделия 20. Каждый элемент 31, 32 снабжен сквозным пазом 34, стенки которого параллельны и симметричны оси отверстия 33; паз 34 выполнен с возможностью размещения в нем концов 21, 22 спирали 23. Отверстие 33 и паз 34 снабжены заходными фасками 35, 36 (фиг. 6). Узел присоединения 24 концов 21, 22 спирали 23 к элементам 18, 19 заготовки изделия 20 снабжен двумя рабочими органами 37, 38, выполненными с возможностью приведения в соосное положение с отверстиями 33 направителя 30. Узел присоединения 24 снабжен приводом возвратно-поступательного перемещения рабочих органов 37, 38 (фиг. 6) и оборудованием создания неразъемного соединения концов 21, 22 спирали 23 с элементами 18, 19 заготовки изделия 20. В качестве рабочих органов 37, 38, в частности, могут быть использованы электроды контактной сварки, являющиеся частью оборудования для контактной электросварки. Возможен вариант использования в качестве рабочих органов 37, 38 паяльников, подающих тепло и припой в зону соединения концов 21, 22 спирали 23 с элементами 18, 19 заготовки изделия 20.

Устройство работает в следующей последовательности.

Устройство приводят в исходное положение: все фиксаторы, оправки и регуляторы перемещают в основание 6; поводок 2 приводят в горизонтальное положение, основание 6 перемещают до совмещения оси оправки 11 с осью вращения 3 поводка 2; захват 25 с установленной в нем заготовкой изделия 20 размещают под оправкой 11; рабочие органы 37, 38 отводят от оправки 11 вверх. Конец проволоки 4 посредством поводка 2 вручную сматывают с катушки (катушка на чертеже не показана) и закрепляют посредством фиксатора 7 на основании 6 (фиг. 1, 2, 3). Включают привод перемещения оправки 11 и перемещают ее из основания 6 в рабочее положение. Включают привод вращения поводка 2, при этом проволока 4, наматываясь на оправку 11, формирует спираль 23. После образования необходимого числа витков спирали 23, привод вращения поводка 2 отключают так, чтобы поводок 2 находился в горизонтальном положении. Включают привод перемещения регулятора 14, посредством которого воздействуют на проволоку 4 и придают спирали 23 требуемый равномерный межвитковый шаг Р, фиксатором 8 проволоку 4 закрепляют на основании 6 (фиг. 2, 4). Включают привод перемещения основания 6 и перемещают его до совмещения оси второй оправки 12 с осью вращения 3 поводка 2. Включают привод перемещения оправки 12 и перемещают ее из основания 6 в рабочее положение. Включают привод вращения поводка 2 и вращают поводок 2, наматывая спираль 23 на оправку 12. После образования необходимого числа витков спирали 23, привод вращения поводка 2 отключают так, чтобы поводок 2 находился в горизонтальном положении. Включают привод перемещения регулятора 15, посредством которого воздействуют на проволоку 4 и придают спирали 23 требуемый равномерный межвитковый шаг Р, фиксатором 9 проволоку 4 закрепляют на основании 6 (фиг. 1, 2). Далее повторяют операции для изготовления следующей спирали 23: включают привод перемещения основания 6 и перемещают его до совмещения оси третьей оправки 13 с осью вращения 3 поводка 2. Включают привод перемещения оправки 13 и перемещают ее из основания 6 в рабочее положение. Включают привод вращения поводка 2 и вращают поводок 2, наматывая спираль 23 на оправку 13. Включают привод перемещения регулятора 16, посредством которого воздействуют на проволоку 4 и придают спирали 23 требуемый равномерный межвитковый шаг Р, фиксатором 10 проволоку 4 закрепляют на корпусе 6 (фиг. 1, 2). Вместе с основанием 6 перемещаются оправки 11, 12, 13 со спиралями 23; при этом вместе с совмещением оси вращения 3 поводка 2 с осью третьей оправки 13 оправка 11 со спиралью 23 попадают на рабочее место прикрепления концов 21, 22 спирали 23 к элементам 18, 19 заготовки изделия 20. Включают привод вертикального перемещения 28 захвата 25, в губках 26, 27 которого зажата заготовка изделия 20, и перемещают его к оправке 11 со спиралью 23. При этом концы 21, 22 спирали 23 располагают в пазах 34 направителя 30 (фиг. 4, 5, 6) и вводят в контакт с элементами 18, 19 заготовки изделия 20 (фиг. 5, 6). Включают привод перемещения рабочих органов 37, 38 узла присоединения 24 и подводят их к оправке 11 до контакта с концами 21, 22 спирали 23; дают электрический импульс, посредством которого производят контактную сварку концов 21, 22 спирали 23 соответственно с элементами 18, 19 заготовки изделия 20 (фиг. 4, 5, 6). Включают привод перемещения рабочих органов 37, 38 узла присоединения 24 и отводят их от оправки 11. Отрезают концы 21, 22 спирали 20 от проволоки 4 любым известным инструментом (например, ножницами). Включают привод перемещения оправки 11 и перемещают ее в основание 6, тем самым снимая спираль 23 с оправки 11. Возможен вариант снабжения устройства приводом поступательного перемещения губок 26, 27 захвата 25 параллельно оси оправки 11, используя который можно снимать спираль 23 с оправки 11, оставляя ее неподвижной.

Удаление готового изделия 20 с прикрепленной к нему спиралью 23 возможно двумя способами. В первом случае губки 26, 27 захвата 25 раскрывают и изделие под собственным весом падает вниз. Во втором случае включают привод вертикального перемещения 28 захвата 25 и отводят закрепленное в нем изделие от оправки 11 вниз, затем посредством привода 29 перемещают (поворачивают) захват 25 к месту выгрузки изделия 20 (фиг. 2, 3). Далее раскрывают губки 26, 27 захвата 25 и изделие 20 со спиралью 23 удаляют из захвата 25. Размещают в губках 26, 27 захвата 25 очередную заготовку изделия и перемещают его в исходное положение. Цикл повторяют.

Таким образом предложенная конструкция устройства для изготовления изделий с проволочной спиралью дает возможность сохранения геометрических параметров спирали (в частности, равномерности шага спирали), полученных при ее изготовлении, в процессе присоединения спирали к элементам изделия.

Выполнение узла присоединения концов спирали к элементам изделия с возможностью их соединения посредством контактной сварки повышает технологичность изготовления.

Выполнение узла присоединения концов спирали к элементам изделия с возможностью их соединения посредством пайки снижает вероятность появления дефектов в соединении.

Анализ на соответствие условиям патентоспособности заявленного технического решения показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Свойства, регламентированные в заявленной конструкции отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений. Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для использования при производстве чувствительных элементов, например, газоанализаторов;

- для заявленного объекта в том виде, как он охарактеризован в независимых пунктах нижеизложенной формулы, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект по действующему законодательству соответствует требованиям, предъявляемым к объектам для обеспечения их правовой охраны в качестве изобретения, а именно, критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ПРОВОЛОЧНОЙ СПИРАЛЬЮ | 2013 |

|

RU2555299C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНЫХ СПИРАЛЕЙ | 2011 |

|

RU2466820C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНЫХ СПИРАЛЕЙ | 2015 |

|

RU2614914C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ ЭЛЕМЕНТОВ ИЗ ПРОВОЛОЧНОГО МАТЕРИАЛА | 2002 |

|

RU2199413C1 |

| Станок для загибки и отрезки концов трубных спиралей | 1989 |

|

SU1648592A1 |

| Автомат для изготовления изделий из проволоки | 1977 |

|

SU737080A1 |

| Способ изготовления изделий из проволоки и устройство для его осуществления | 1990 |

|

SU1791064A1 |

| Устройство для изготовления проволочных резисторов с аксиальными выводами | 1988 |

|

SU1653008A1 |

| Устройство для намотки нитевидных материалов на оправку | 1983 |

|

SU1147665A1 |

| Автомат для изготовления спиральных изделий | 1981 |

|

SU1026909A1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении изделий с проволочной спиралью, предназначенных для ламп накаливания или датчиков газоанализаторов. Устройство содержит станину с размещенным на ней средством намотки спиралей на оправки в виде основания с по меньшей мере тремя ортогонально установленными на нем оправками, средства фиксации каждой из спиралей к основанию, установленные из условия формообразования непрерывного спиралевидного полуфабриката, и средство присоединения концов спирали к элементам изделия, выполненное в виде узла позиционирования элементов изделия относительно концов спирали и узла присоединения концов спирали к элементам изделия. Узел позиционирования элементов изделия выполнен в виде захвата, расположенного с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном оси оправки, перемещения в плоскости, параллельной оси оправки, и с возможностью размещения в нем изделия. Захват оснащен направителем, выполненным в виде двух элементов, в каждом из которых выполнено сквозное отверстие, ось которого перпендикулярна оси оправки, предназначенное для размещения в нем элементов изделия, и сквозной паз для размещения в нем конца спирали, выполненный с симметрично расположенными стенками, параллельными оси упомянутого отверстия. Обеспечивается возможность сохранения и корректировки геометрических параметров спирали при ее изготовлении и в процессе присоединения к элементам изделия. 2 з.п. ф-лы, 6 ил.

1. Устройство для изготовления изделий с проволочной спиралью, предназначенных для ламп накаливания или датчиков газоанализаторов, содержащее станину с размещенным на ней средством намотки спиралей на оправки в виде основания с по меньшей мере тремя ортогонально установленными на нем оправками, а также средства фиксации каждой из спиралей к основанию, установленные из условия формообразования непрерывного спиралевидного полуфабриката, отличающееся тем, что оно снабжено средством присоединения концов спирали к элементам изделия, выполненным в виде узла позиционирования элементов изделия относительно концов спирали и узла присоединения концов спирали к элементам изделия, при этом узел позиционирования элементов изделия выполнен в виде захвата, расположенного с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном оси оправки, перемещения в плоскости, параллельной оси оправки, и с возможностью размещения в нем изделия, причем захват оснащен направителем, выполненным в виде двух элементов, в каждом из которых выполнено сквозное отверстие, ось которого перпендикулярна оси оправки, предназначенное для размещения в нем элементов изделия, и сквозной паз для размещения в нем конца спирали, выполненный с симметрично расположенными стенками, параллельными оси упомянутого отверстия.

2. Устройство по п. 1, отличающееся тем, что узел присоединения концов спирали к элементам изделия выполнен с возможностью осуществления контактной сварки.

3. Устройство по п. 1, отличающееся тем, что узел присоединения концов спирали к элементам изделия выполнен с возможностью осуществления пайки.

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНЫХ СПИРАЛЕЙ | 2011 |

|

RU2466820C1 |

| Способ изготовления спиралеобразных тел накала из вольфрамовой проволоки | 1958 |

|

SU116174A1 |

| Устройство для изготовления кольчужного полотна | 1990 |

|

SU1836994A1 |

| Станок для навивки спиралей из вольфрамовой или иной проволоки для ламп накаливания | 1957 |

|

SU111307A1 |

| СПОСОБЫ ИДЕНТИФИКАЦИИ РЕСУРСОВ ФИЗИЧЕСКОГО КАНАЛА УПРАВЛЕНИЯ НИСХОДЯЩЕЙ ЛИНИИ СВЯЗИ НОВОЙ РАДИОСЕТИ, КОТОРЫЙ БЫЛ ВЫСВОБОЖДЕН ДЛЯ ПРИОРИТЕТНОГО ИСПОЛЬЗОВАНИЯ СВЯЗЬЮ С ПОВЫШЕННОЙ НАДЕЖНОСТЬЮ И МАЛЫМ ВРЕМЕНЕМ ЗАДЕРЖКИ | 2019 |

|

RU2767776C2 |

Авторы

Даты

2015-07-10—Публикация

2013-12-24—Подача