Изобретение относится к области получения защитно-декоративных покрытий на изделиях из бетона и может быть использовано в промышленности строительных материалов.

Известен способ получения защитно-декоративного покрытия на изделиях из бетона, заключающийся в плазменном напылении на лицевую поверхность металлов [1] [Федосов С.В., Акулова М.В. Плазменная металлизация бетонов: монография - М.: Издательство АСВ, 2003 - 120 с.].

Недостатком данного способа является высокая энергоемкость процесса и низкая прочность сцепления защитно-декоративного покрытия за счет дегидратации цементного камня в поверхностном слое изделий из бетона.

Наиболее близким техническим решением является способ получения защитно-декоративного покрытия, заключающийся в плазменном напылении меди или алюминия на предварительно сформованный «лицом вниз» защитный керамзитовый слой [2] [Крохин В.П., Бессмертный B.C., Бурлаков Н.М., Попов В.И. Декоративная обработка поверхности строительных материалов плазменным способом. - М.: НИИ, БТИСМ, - 1980, с.125-129].

Недостатком данного способа является высокая энергоемкость процесса (10,5-16,0 кВт), низкое качество защитного слоя за счет затекания цементного теста при формовании «лицом вниз», низкая прочность сцепления защитно-декоративного покрытия за счет дегидратации цементного камня [2].

Целью предлагаемого способа является повышение качества конечного продукта, прочности сцепления защитно-декоративного слоя с основой, снижение энергозатрат и, как следствие, получение высококачественной конкурентоспособной продукции.

Поставленная цель достигается тем, что в предлагаемом способе получения защитно-декоративного покрытия перед плазменным напылением на лицевой поверхности изделий из бетона образуют слой жаростойкого бетона, а плазменное напыление производят при мощности плазмотрона 8,5 кВт и скорости прохождения плазменной горелки по лицевой поверхности 0,25 м/с.

Отличительными признаками предлагаемого способа является устранение процессов дегидратации цементного камня в поверхностном слое изделий из бетона за счет предварительно образованного слоя жаростойкого бетона с наполнителем из фракций молотого шамота 0,315-1,25 мм и, как следствие, повышение прочности сцепления защитно-декоративного покрытия с основой при последующем плазменном напылении меди и алюминия.

При формовании слоя жаростойкого бетона 2,0-3,0 мкм с наполнителем из молотого шамота 0,315-1,25 мм на лицевой поверхности изделий из бетона образуется микрошероховатая поверхность, обеспечивающая прочное механическое сцепление напыленного покрытия с основой.

В качестве исходного материала для достижения поставленной цели использовали медь и алюминий в виде порошка или проволоки. Предлагаемый способ предусматривает раздельное использование меди и алюминия как в виде проволоки, так и в виде порошка.

В известном способе защитный слой представляет собой смесь гранул керамзита 1,25-2,5 мм с цементным тестом на основе портландцемента. При плазменном напылении алюминия или меди за счет значительного термоудара в результате дегидратации цементного камня происходит частичное разупрочнение защитного слоя. Это приводит к снижению прочности сцепления защитно-декоративного покрытия с основой. Именно величина прочности сцепления с основой определяет долговечность и качество изделия из бетона.

В предлагаемом способе с целью устранения последствий термоудара и дегидратации цементного камня в поверхностном слое перед плазменным напылением алюминия и меди на поверхности изделий из бетона образуют микрошероховатый слой жаростойкого бетона с наполнителем из молотого шамота с размером гранул 0,315-1,25 мм. Это позволяет по сравнению с известным способом производить напыление при более низких значениях мощности работы плазмотрона и существенно снизить энергозатраты. Высокие температуры плазмы (порядка 8000-1000К) и расплавленного алюминия или меди не вызывают процессы дегидратации в защитном слое жаростойкого бетона. Микрошероховатая поверхность защитного слоя дополнительно обеспечивает высокое механическое сцепление расплавленного алюминия или меди с основой.

Изобретательский уровень предлагаемого способа подтверждается тем, что устранение последствий термического удара и дегидратации цементного камня за счет образования микрошероховатого слоя жаростойкого бетона с наполнителем из молотого шамота позволяет не только получить высококачественное изделие из бетона с высокой прочностью сцепления с основой, но и снизить энергозатраты.

Проведенный анализ известных способов получения защитно-декоративных покрытий на изделиях из бетона позволяет сделать заключение о соответствии заявляемого изобретения критерию «новизна».

Оптимальными условиями получения защитно-декоративного покрытия, экспериментально полученными, является мощность работы плазмотрона 8,5 кВт при скорости прохождения плазменной горелки 0,25 м/с (табл.1).

Использование гранул шамота размером более 1,25 мм приводит к большому перерасходу металла для создания равномерного слоя. Использование гранул менее 0,315 мм не позволяет создать микрошероховатую поверхность и существенно снижает прочность сцепления покрытия с основой, по полученным экспериментально данным - 0,8-1,2 МПа.

Сопоставительные данные показателей качества, технологических параметров и операций предлагаемого и известного способов представлены в табл.2.

(2,7-2,9 кгс/см2)

Пример

Получение защитно-декоративных покрытий на изделиях из бетона.

Для получения защитно-декоративного покрытия использовали бетонное изделие (по прототипу) 2,76×3,18 м.

Предварительно готовили смесь для промежуточного слоя. В качестве смеси для формирования слоя жаростойко бетона использовали:

- глиноземистый цемент по ГОСТ 969 - 20-30%

- наполнитель: шамот с размером гранул 0,315-1,25 мм по ГОСТ 23037 - 70-80%.

Смесь усредняли и затворяли водой. Водный раствор смеси наносили на поверхность панели валиком в автоматическом режиме или промышленным распылителем P-G8. При этом формовали микрошероховатый слой жаростойкого бетона толщиной 2-3 мм.

На промышленном конвейере устанавливали плазменную горелку ГН-5р с приводом электродугового плазмотрона УПУ - 8М. Электрический привод позволял производить возвратно-поступательные движения с горелкой ГН-5р со скоростью 0,1-0,3 м/с. В плазменную горелку в автоматическом режиме подавали медную проволоку ⌀ 1,5 мм. Расплавленный поток частиц металла напылялся на панель за 30 проходов. Скорость прохождения плазменной горелки ГН-5р составляла 0,25 м/с.

Параметры работы плазмотрона были следующие: рабочее напряжение 30 В, ток 283 А. Плазмообразующим газом служил аргон, расход которого составил 20 л/мин.

После плазменного напыления меди производили контроль качества.

Пример осуществления контроля качества.

Пористость покрытий определяли методом «пятна». После плазменного напыления при оптимальных параметрах работы плазмотрона защитно-декоративное покрытие было беспористое.

Контроль прочности сцепления защитно-декоративного покрытия с основой является разрушающим методом. В этой связи для определения прочности сцепления готовили 5 образцов из бетона размером 60×60×60 мм и напыляли медь по указанной технологии.

К лицевой поверхности пяти образцов приклеивали эпоксидной смолой 5 металлических стержней длиной 150 мм и площадью 1 см2. После полимеризации эпоксидной смолы в течение 24 часов приступали к определению прочности сцепления покрытия с основой на разрывной машине R-0,5.

Образцы с металлическими стержнями закрепляли в специальных зажимах разрывной машины. После равномерного нагружения происходил отрыв защитно-декоративного покрытия.

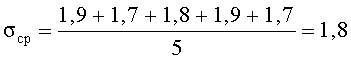

Прочность сцепления определяли как среднее арифметическое пяти измерений:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛАЗУРОВАНИЯ АСБЕСТОЦЕМЕНТНЫХ КРОВЕЛЬНЫХ ЛИСТОВ | 2010 |

|

RU2444500C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ИЗДЕЛИЙ ИЗ БЕТОНА | 2014 |

|

RU2553707C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ ДРЕВЕСИНЫ | 2012 |

|

RU2509823C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ДРЕВЕСИНЫ | 2012 |

|

RU2509826C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ СТЕНОВОЙ КЕРАМИКИ | 2012 |

|

RU2498965C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ БЕТОНА | 2015 |

|

RU2595024C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОКЛАВНЫХ СТЕНОВЫХ МАТЕРИАЛОВ С КОМПОЗИЦИОННЫМИ ЗАЩИТНО-ДЕКОРАТИВНЫМИ ПОКРЫТИЯМИ | 2015 |

|

RU2597340C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ АВТОКЛАВНЫХ СТЕНОВЫХ МАТЕРИАЛОВ | 2014 |

|

RU2553708C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ БЕТОННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2459699C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ИЗДЕЛИЯ ИЗ БЕТОНА | 2018 |

|

RU2681129C1 |

Изобретение относится к области строительства, а именно к способам получения защитно-декоративных покрытий на изделиях из бетона. Изобретение позволит повысить прочность сцепления защитно-декоративного покрытия с основой, устранить дегидратацию поверхностного слоя изделий из бетона. Способ получения защитно-декоративных покрытий на изделиях из бетона включает формование защитного слоя, подачу алюминия или меди в плазменную горелку, их расплавление, плазменное напыление и контроль качества готовых изделий. Перед плазменным напылением на лицевой поверхности указанных изделий образуют микрошероховатый слой жаростойкого бетона, включающий глиноземистый цемент с наполнителем из фракций молотого шамота 0,315-1,25 мм толщиной 2-3 мкм. Плазменное напыление производят при мощности плазмотрона 8,5 кВт и скорости прохождения плазменной горелки по лицевой поверхности 0,25 м/с. 2 табл., 2 пр.

Способ получения защитно-декоративных покрытий на изделиях из бетона, включающий формование защитного слоя, подачу алюминия или меди в плазменную горелку, их расплавление, плазменное напыление и контроль качества готовых изделий, отличающийся тем, что перед плазменным напылением на лицевой поверхности указанных изделий образуют микрошероховатый слой жаростойкого бетона, включающий глиноземистый цемент с наполнителем из фракций молотого шамота 0,315-1,25 мм толщиной 2-3 мкм, а плазменное напыление производят при мощности плазмотрона 8,5 кВт и скорости прохождения плазменной горелки по лицевой поверхности 0,25 м/с.

| Бессмертный B.C | |||

| и др | |||

| Плазменная металлизация изделий из бетона | |||

| // Международный журнал прикладных и фундаментальных исследований | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ОТДЕЛКИ БЕТОННОГО ИЗДЕЛИЯ | 2006 |

|

RU2308441C1 |

| JP 6025820 A, 01.02.1994 | |||

| Способ изготовления бетонных изделий с защитно-декоративным покрытием | 1988 |

|

SU1648009A1 |

| СПОСОБ ГЛАЗУРОВАНИЯ АВТОКЛАВНЫХ СТЕНОВЫХ МАТЕРИАЛОВ | 2007 |

|

RU2354631C2 |

Авторы

Даты

2012-11-20—Публикация

2011-04-01—Подача