Область техники

Настоящее изобретение относится к технической области механического производства и обработки, и более конкретно относится к способу прогнозирования рельефа поверхности детали с резьбой при вихревом фрезеровании.

Уровень техники

В процессе фрезерования металла контроль рельефа поверхности детали является важной проблемой при механической обработке, поскольку он оказывает важное влияние на конечные эксплуатационные характеристики обрабатываемой детали, такие как сопротивление усталости, поверхностное трение и износ. Кроме того, рельеф поверхности обрабатываемой детали также влияет на характеристики контакта и передачи детали с резьбой с шариком в процессе использования. Следовательно, необходимо изучить рельеф поверхности детали в процессе сухого резьбового ротационного фрезерования.

В настоящее время метод прогнозирования рельефа поверхности детали для обработки фрезерованием частично изучен, но исследование в основном сосредоточено на точении, фрезеровании и шлифовании. В отличие от традиционного режима обработки, процесс сухого резьбового вихревого фрезерования является сложным по сравнению с процессом сухого резьбового ротационного фрезерования, имеет сложные динамические характеристики резки, такие как прерывистое формирование нескольких кромок, и требует учета относительного перемещения контакта нескольких инструментов с деталью и изменения толщины недеформированной стружки, вызванного резки одним инструментом при моделировании рельефа поверхности обработанной детали с резьбой. В настоящее время существует широкий спектр показателей для оценки рельефа поверхности детали, в основном включая остаточную высоту, рифление, шероховатость и текстуру поверхности. Анализ рельефа поверхности детали интуитивно понятен по остаточной высоте поверхности детали и рифлению, которые могут непосредственно отражать изменения вогнутых и выпуклых точек, равномерно распределенных по поверхности детали. Кроме того, остаточная высота поверхности детали и рифление могут повлиять на явление концентрации напряжений в детали в процессе использования, затем снизить эксплуатационные характеристики и время обслуживания детали и даже непосредственно повредить деталь.

Следовательно, прогнозирование рельефа поверхности детали с резьбой при вихревом фрезеровании является актуальной проблемой для специалистов в данной области.

Сущность изобретения

Ввиду этого настоящее изобретение обеспечивает способ прогнозирования рельефа поверхности детали с резьбой при вихревом фрезеровании. Рельеф поверхности обрабатываемой детали с резьбой отражается показателями остаточной высоты поверхности детали и рифления, и параметры обработки могут быть предварительно оптимизированы для достижения наилучшей схемы обработки, чтобы улучшить качество обработки при вихревом фрезеровании.

Для реализации вышеуказанной цели в настоящем изобретении используется следующее техническое решение:

Способ прогнозирования рельефа поверхности детали с резьбой при вихревом фрезеровании, в частности, включает следующие этапы:

этап 1: получение процессов фрезерования множества фрез в процессе формирования режущей поверхности детали с резьбой; добавление вспомогательных линий в соответствии с точками контакта между фрезами и деталью; создание модели траектории движения фрезы и модели траектории движения контакта фреза-деталь; и получение координатных точек для описания модели траектории движения фрезы и модели траектории движения контакта фрезы с обрабатываемой деталью и уравнения выражения вспомогательных линий, введенных для описания траектории движения фрезы соответственно;

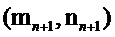

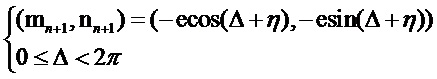

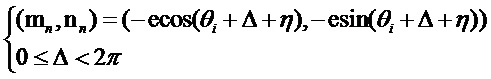

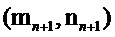

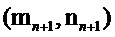

этап 11: процесс создания модели траектории движения фрезы включает в себя: размещение детали в начале системы координат с центральной координатой (0,0), где центрами траекторий движения фрезы n и фрезы (n+1) являются

с центральной координатой (0,0), где центрами траекторий движения фрезы n и фрезы (n+1) являются  и

и соответственно; точка пересечения между вспомогательными линиями и окружностью детали или различными траекториями движения фрезы является

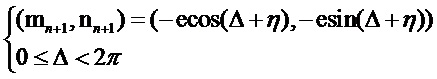

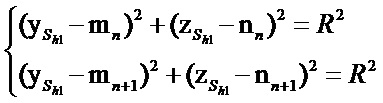

соответственно; точка пересечения между вспомогательными линиями и окружностью детали или различными траекториями движения фрезы является ; и затем уравнения центральных координатных точек траекторий движения фрезы (n+1) и фрезы n выражаются как:

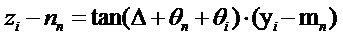

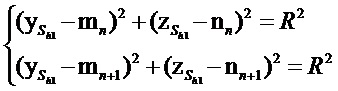

; и затем уравнения центральных координатных точек траекторий движения фрезы (n+1) и фрезы n выражаются как:

(1)

(1)

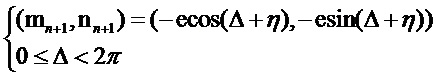

(2)

(2)

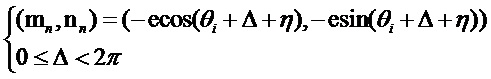

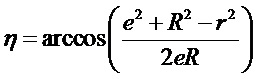

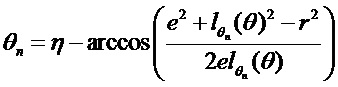

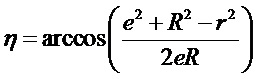

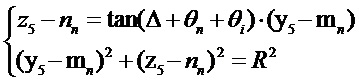

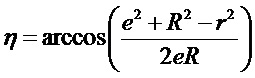

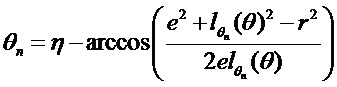

в формулах e - расстояние между центром детали и центрами траекторий движения фрезы; Δ - начальный угол режущей детали фрезы;  - угол поворота детали с момента, когда фреза n начинает надрез в детали, до момента, когда фреза (n+1) начинает надрез в детали; η - угол между соединительной линией от центра траектории движения фрезы (n+1) до начальной точки, в которой фрезу вставляют в деталь, и соединительной линией от центра траектории движения фрезы (n+1) до центральной точки детали, в которой угол η определяется зависимостью тригонометрической функции в процессе резки и выражается как:

- угол поворота детали с момента, когда фреза n начинает надрез в детали, до момента, когда фреза (n+1) начинает надрез в детали; η - угол между соединительной линией от центра траектории движения фрезы (n+1) до начальной точки, в которой фрезу вставляют в деталь, и соединительной линией от центра траектории движения фрезы (n+1) до центральной точки детали, в которой угол η определяется зависимостью тригонометрической функции в процессе резки и выражается как:

(3);

(3);

в формуле  - радиус траектории движения фрезы;

- радиус траектории движения фрезы;

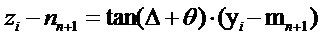

этап 12: процесс создания модели траектории движения контакта фреза-деталь включает: введение вспомогательных линий для описания траекторий движения фрезы n и фрезы (n+1), где введенные вспомогательные линии  и

и  выражены следующим образом:

выражены следующим образом:

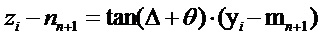

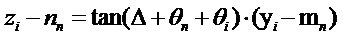

(4)

(4)

(5)

(5)

в формулах ( ,

, ) - координатная точка на вспомогательной линии;

) - координатная точка на вспомогательной линии;  - угол поворота режущей головки в процессе резки фрезой n; и

- угол поворота режущей головки в процессе резки фрезой n; и  - угол поворота детали с момента, когда фреза n начинает надрез в детали, до момента, когда фреза (n+1) начинает надрез в детали;

- угол поворота детали с момента, когда фреза n начинает надрез в детали, до момента, когда фреза (n+1) начинает надрез в детали;

точка пересечения между вспомогательной линией  и окружностью детали равна P1; точка пересечения между вспомогательной линией

и окружностью детали равна P1; точка пересечения между вспомогательной линией  и траекторией движения фрезы (n+1) равна P2; точка пересечения между вспомогательной линией

и траекторией движения фрезы (n+1) равна P2; точка пересечения между вспомогательной линией  и траекторией движения фрезы n равна P3; точка пересечения между вспомогательной линией

и траекторией движения фрезы n равна P3; точка пересечения между вспомогательной линией  и окружностью детали равны P4; а точка пересечения между вспомогательной

и окружностью детали равны P4; а точка пересечения между вспомогательной  линией и траекторией движения фрезы n равна P5;

линией и траекторией движения фрезы n равна P5;

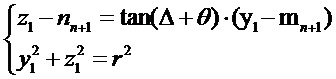

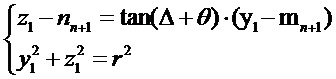

координаты P1 в системе координат выражаются как:

выражаются как:

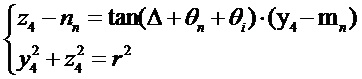

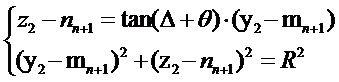

(6);

(6);

координаты P2 в системе координат выражаются как:

выражаются как:

(7);

(7);

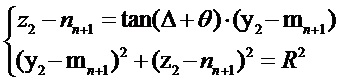

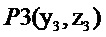

координаты P3 в системе координат выражаются как:

выражаются как:

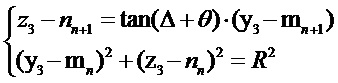

(8);

(8);

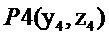

координаты P4 в системе координат выражаются как:

выражаются как:

(9);

(9);

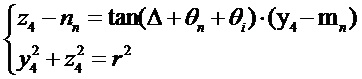

координаты P5 в системе координат выражаются как:

выражаются как:

(10);

(10);

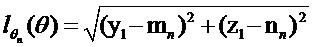

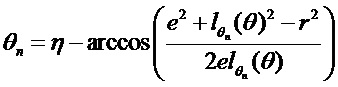

в формулах  - угол поворота режущей головки в процессе резки фрезой n, выраженный как:

- угол поворота режущей головки в процессе резки фрезой n, выраженный как:

(11);

(11);

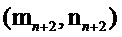

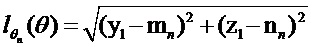

в формуле  - расстояние от центра

- расстояние от центра  траектории движения фрезы n до точки P1, выраженное как:

траектории движения фрезы n до точки P1, выраженное как:

(12)

(12)

этап 2: создание модели прогнозирования рельефа поверхности детали с резьбой в соответствии со связью модели траектории движения фрезы, модели траектории движения контакта фреза-деталь и фрезы и прогнозирование рельефа поверхности детали с резьбой при вихревом фрезеровании в соответствии с моделью прогнозирования рельефа поверхности детали с резьбой;

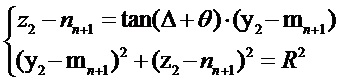

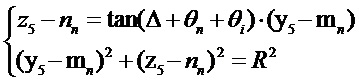

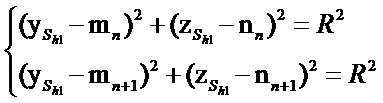

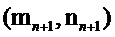

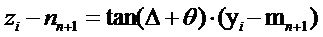

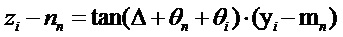

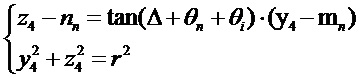

шаг 21: вычисление точки пересечения траекторий движения фрезы текущей фрезы и следующей фрезы в соответствии с механизмом формирования контура поверхности детали с резьбой в процессе сухого резьбового ротационного фрезерования и в сочетании с моделью траектории движения фрезы в процессе резки, со следующей формулой расчета:

(13)

(13)

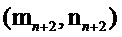

где точки пересечения траекторий движения фрезы n и фрезы (n+1)  ,

, и

и являются центрами траекторий движения фрезы n и фрезы (n+1) соответственно;

являются центрами траекторий движения фрезы n и фрезы (n+1) соответственно;

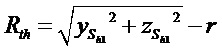

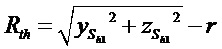

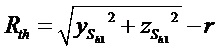

этап 22: вычисление расстояния от точки пересечения траекторий движения фрезы текущей фрезы и следующей фрезы до поверхности резьбовой дорожки качения для получения модели прогнозирования остаточной высоты поверхности для вычисления остаточной высоты поверхности детали со следующим выражением:

(14)

(14)

где  - остаточная высота поверхности детали; и r - внутренний диаметр резьбовой дорожки качения;

- остаточная высота поверхности детали; и r - внутренний диаметр резьбовой дорожки качения;

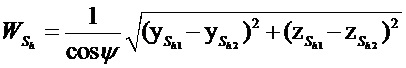

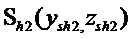

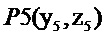

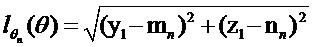

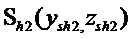

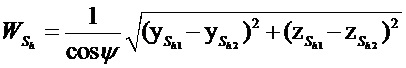

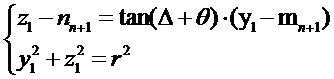

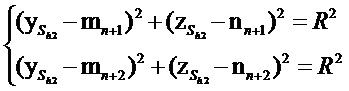

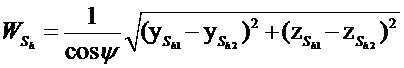

этап 23: вычисление центров траекторий движения фрезы на основе механизма движения, формирующего фрезерование, вычисление точки пересечения траекторий движения фрезы двух фрез с использованием центров траекторий движения фрезы и в соответствии с моделью траектории движения фрезы и вычисление рифления поверхности резьбовой дорожки качения двух фрез в соответствии с расстоянием между двумя точками пересечения траекторий движения фрезы, образованных тремя соседними рабочими фрезами, где модель прогнозирования рифления поверхности выражается как:

(15)

(15)

(16)

(16)

(17)

(17)

где  является точкой пересечения траекторий движения фрезы (n+1) и фрезы (n+2);

является точкой пересечения траекторий движения фрезы (n+1) и фрезы (n+2);  является центром траектории движения фрезы (n+2);

является центром траектории движения фрезы (n+2);  - рифление; и

- рифление; и  представляет собой угол закручивания детали с резьбой. Рельеф поверхности детали описывается с двух точек зрения рифления поверхности детали и остаточной высоты, поэтому модель прогнозирования рельефа поверхности состоит из модели прогнозирования рифления поверхности и модели прогнозирования остаточной высоты поверхности.

представляет собой угол закручивания детали с резьбой. Рельеф поверхности детали описывается с двух точек зрения рифления поверхности детали и остаточной высоты, поэтому модель прогнозирования рельефа поверхности состоит из модели прогнозирования рифления поверхности и модели прогнозирования остаточной высоты поверхности.

В соответствии с вышеуказанным техническим решением, по сравнению с предшествующим уровнем техники, настоящее изобретение раскрывает и обеспечивает способ прогнозирования рельефа поверхности детали с резьбой при вихревом фрезеровании, который определяет соотношение относительных перемещений фрезы n, фрезы (n+1) и детали с резьбой в процессе сухого резьбового ротационного фрезерования, и завершает анализ траекторий резки различных фрез. В соответствии с механизмом формирования рельефа поверхности детали с резьбой устанавливаются модель прогнозирования остаточной высоты поверхности и модель прогнозирования рифления поверхности резьбовой дорожки качения соответственно. Рассмотрено влияние параметров резки, толщины недеформированной стружки, внутреннего и наружного диаметров и угла закручивания резьбы, количества и геометрических размеров фрез и эксцентриситета деталь-фреза на рельеф поверхности резьбовой дорожки качения. Реализуется точное прогнозирование рельефа поверхности детали с резьбой при вихревом фрезеровании.

Технический результат заключается в повышении качества обработки деталей с резьбой в процессе вихревого фрезерования.

Описание чертежей

Чтобы более четко описать технические решения в вариантах осуществления настоящего изобретения или в предшествующем уровне техники, чертежи, необходимые для использования в описании вариантов осуществления или предшествующего уровня техники, будут просто представлены ниже. Очевидно, чертежи в следующем описании являются просто вариантами осуществления настоящего изобретения, и для обычных специалистов в данной области другие чертежи также могут быть получены в соответствии с предоставленными чертежами без внесения изобретательского труда.

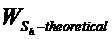

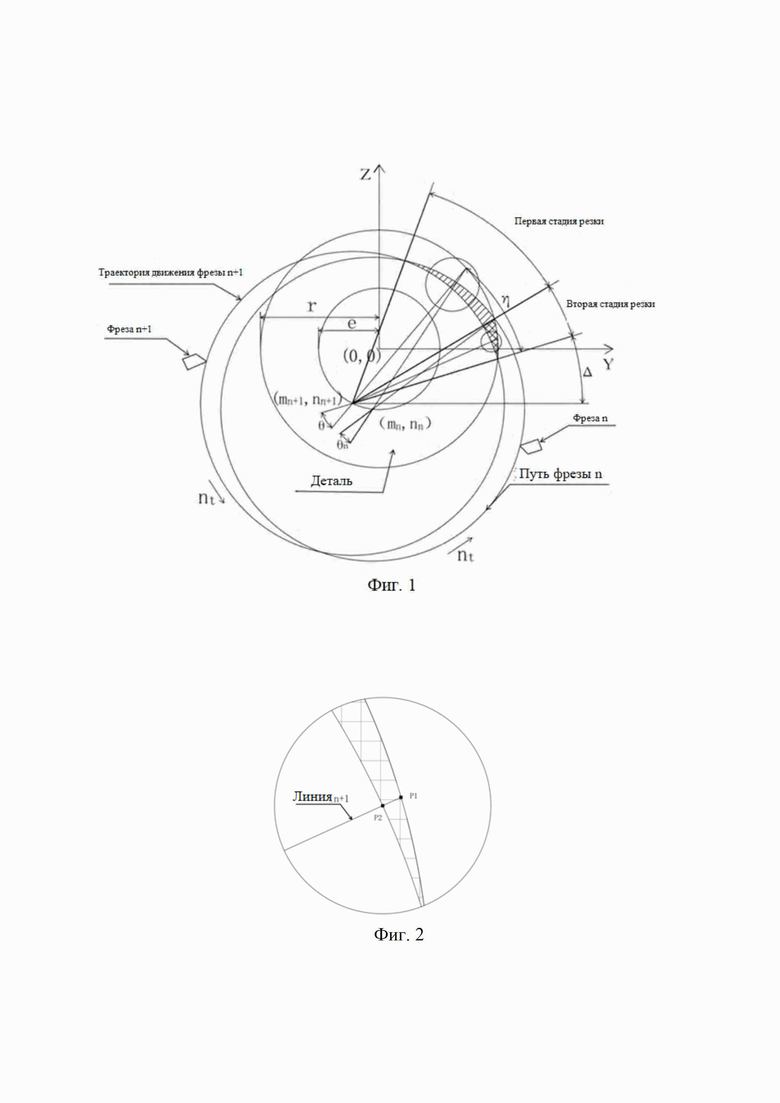

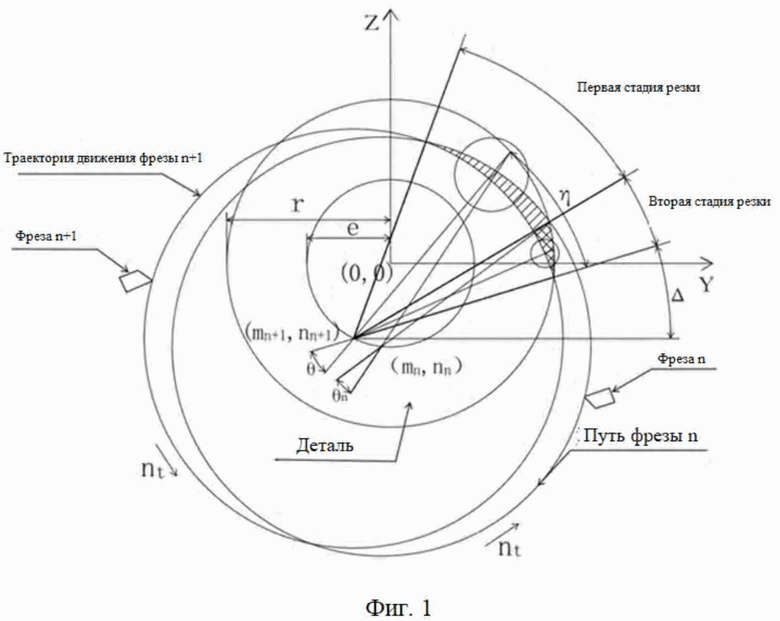

Фиг.1 представляет собой принципиальную схему для анализа относительного перемещения между фрезой и обрабатываемой деталью в процессе резки фрезой (n+1), предусмотренную настоящим изобретением;

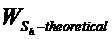

Фиг.2 представляет собой увеличенную схему детали А для анализа относительного перемещения между фрезой и обрабатываемой деталью в процессе резки фрезой (n+1), предусмотренном настоящим изобретением;

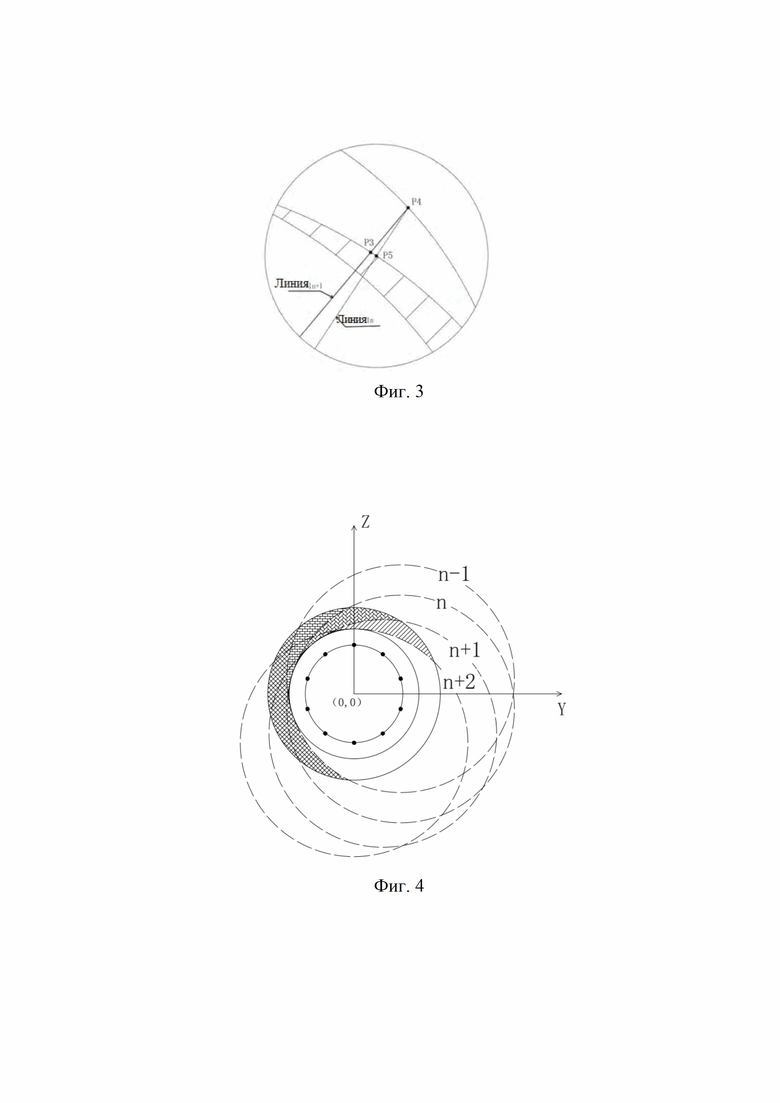

Фиг.3 представляет собой увеличенную принципиальную схему части В для анализа относительного перемещения между фрезой и обрабатываемой деталью в процессе резки фрезой (n+1), предусмотренном настоящим изобретением;

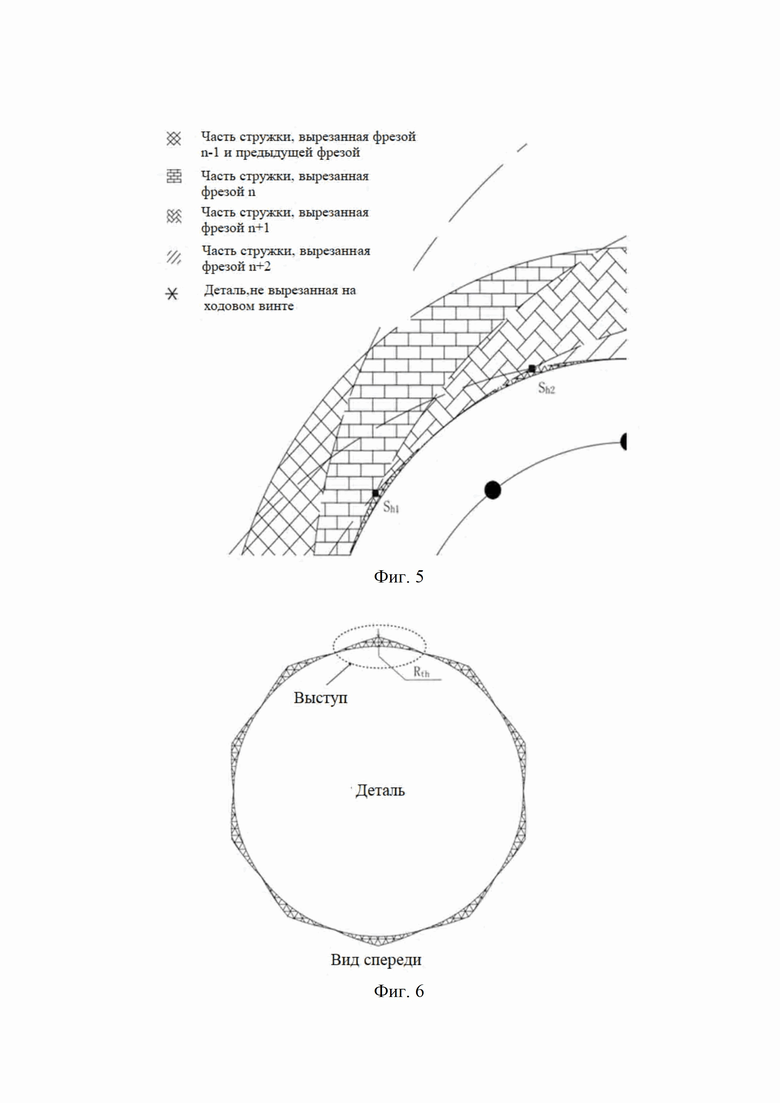

Фиг.4 представляет собой принципиальную схему механизма формирования рельефа поверхности в процессе сухого резьбового ротационного фрезерования, предусмотренного настоящим изобретением;

Фиг.5 представляет собой локальную увеличенную принципиальную схему механизма формирования рельефа поверхности в процессе сухого резьбового ротационного фрезерования, предусмотренного настоящим изобретением;

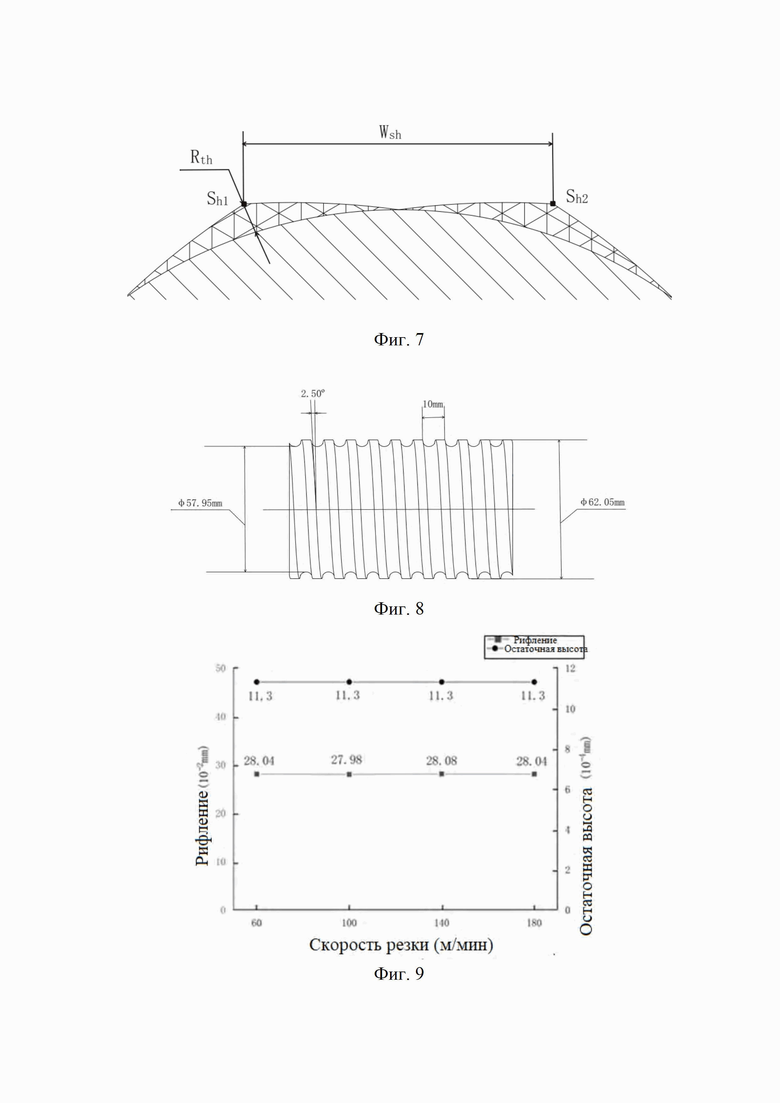

Фиг.6 представляет собой принципиальную схему профиля поверхности детали в виде спереди, предусмотренную настоящим изобретением;

Фиг.7 представляет собой принципиальную схему рифления поверхности детали и остаточной высоты, обеспечиваемую настоящим изобретением;

Фиг.8 представляет собой принципиальную схему детали с резьбой, предусмотренную настоящим изобретением;

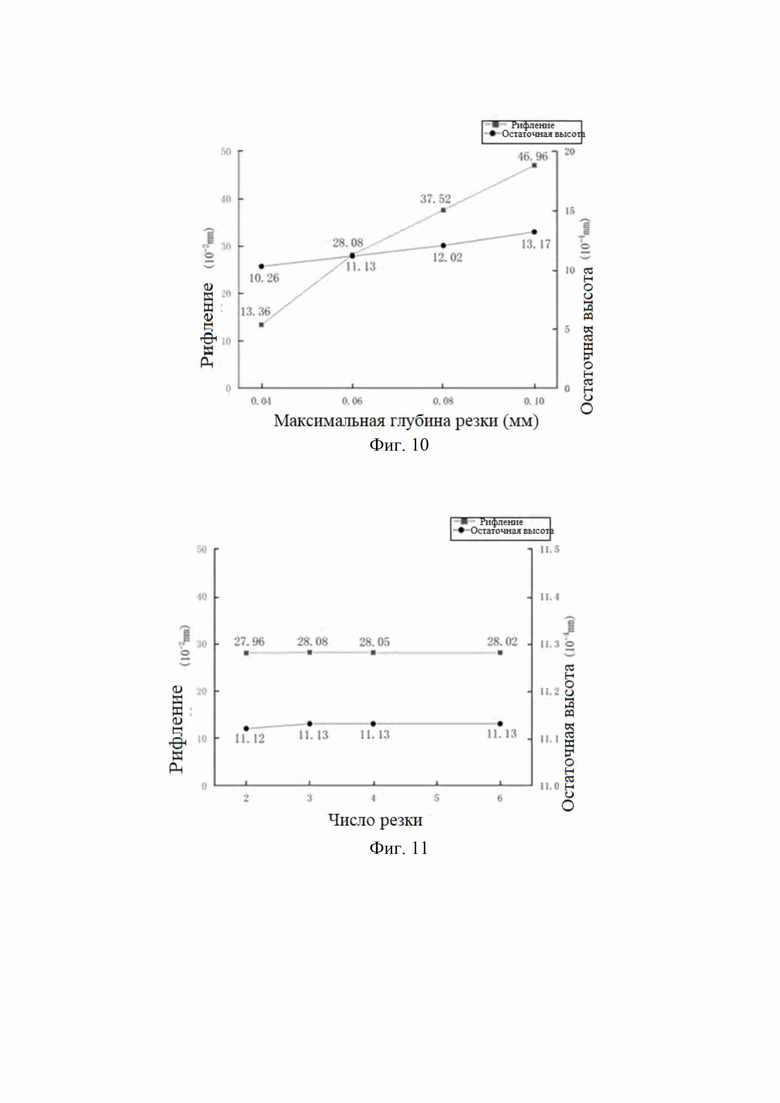

Фиг.9 представляет собой принципиальную схему влияния скорости резки на рельеф поверхности детали, обеспечиваемую настоящим изобретением;

Фиг.10 представляет собой принципиальную схему влияния максимальной глубины резки на рельеф поверхности детали, обеспечиваемую настоящим изобретением;

Фиг.11 представляет собой принципиальную схему влияния количества фрез на рельеф поверхности детали, обеспечиваемую настоящим изобретением.

Подробное описание

Технические решения в вариантах осуществления настоящего изобретения будут четко и полностью описаны ниже в сочетании с чертежами в вариантах осуществления настоящего изобретения. По-видимому, описанные варианты осуществления являются лишь частью вариантов осуществления настоящего изобретения, а не всеми вариантами осуществления. Основываясь на вариантах осуществления в настоящем изобретении, все другие варианты осуществления, полученные обычными специалистами в данной области без участия изобретательского труда, будут относиться к области охраны настоящего изобретения.

Варианты осуществления настоящего изобретения раскрывают способ прогнозирования рельефа поверхности детали с резьбой при вихревом фрезеровании, конкретно включающий следующие этапы:

S1: Анализируется процесс формирования рельефа поверхности и создается модель рельефа поверхности детали с резьбой. Анализ относительного движения между фрезой и деталью в процессе формирования рельефа поверхности является основой моделирования рельефа поверхности детали с резьбой.

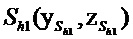

На фиг. 1 показана принципиальная схема анализа контакта между фрезой и деталью в процессе формирования поверхности при резке деталей с резьбой. Чтобы облегчить анализ точки контакта между фрезой и обрабатываемой деталью, процессы резки первой стадии резки и второй стадии резки объединены на фиг. 1. На фиг. 1 координата (0,0) является началом системы координат детали;  и

и  являются центрами окружностей траекторий движения фрезы n и фрезы (n+1); а точка

являются центрами окружностей траекторий движения фрезы n и фрезы (n+1); а точка  - это точка пересечения вспомогательной линии с окружностью деали или различными траекториями фрезы. Формирование рельефа поверхности детали в основном вызвано совместной прерывистой резкой несколькими фрезами и относительным движением фрезы и детали. Следовательно, необходимо смоделировать траектории движения фрезы и движение контакта фрезы с обрабатываемой деталью.

- это точка пересечения вспомогательной линии с окружностью деали или различными траекториями фрезы. Формирование рельефа поверхности детали в основном вызвано совместной прерывистой резкой несколькими фрезами и относительным движением фрезы и детали. Следовательно, необходимо смоделировать траектории движения фрезы и движение контакта фрезы с обрабатываемой деталью.

Уравнения центральной координатной точки траекторий движения фрезы (n+1) и фрезы n представлены следующим образом:

(1)

(1)

(2)

(2)

В формулах e - расстояние от центра детали до центра траектории фрезы (эксцентриситет); Δ - начальный угол режущей детали фрезы;  - угол поворота детали с момента, когда фреза n начинает надрез в детали, до момента, когда фреза (n+1) начинает надрез в детали; η - угол между соединительной линией от центра траектории движения фрезы (n+1) до начальной точки, в которой фрезу вставляют в деталь, и соединительной линией от центра траектории движения фрезы (n+1) до центральной точки детали, в которой угол η определяется зависимостью тригонометрической функции в процессе резки и удовлетворяет следующему уравнению:

- угол поворота детали с момента, когда фреза n начинает надрез в детали, до момента, когда фреза (n+1) начинает надрез в детали; η - угол между соединительной линией от центра траектории движения фрезы (n+1) до начальной точки, в которой фрезу вставляют в деталь, и соединительной линией от центра траектории движения фрезы (n+1) до центральной точки детали, в которой угол η определяется зависимостью тригонометрической функции в процессе резки и удовлетворяет следующему уравнению:

(3)

(3)

Вспомогательные линии  и

и  , представленные на фиг.1, выражаются следующим образом:

, представленные на фиг.1, выражаются следующим образом:

(4)

(4)

(5)

(5)

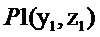

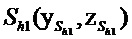

Точка  на фиг. 2 - точка пересечения вспомогательной линии с окружностью детали. В системе координат

на фиг. 2 - точка пересечения вспомогательной линии с окружностью детали. В системе координат точка пересечения может быть вычислена с помощью набора уравнений (6):

точка пересечения может быть вычислена с помощью набора уравнений (6):

(6);

(6);

Точка  на фиг. 2 является точкой пересечения между вспомогательной линией

на фиг. 2 является точкой пересечения между вспомогательной линией  и траекторией движения фрезы (n+1) и может быть вычислена с помощью набора уравнений (7):

и траекторией движения фрезы (n+1) и может быть вычислена с помощью набора уравнений (7):

(7);

(7);

Точка  на фиг. 3 является точкой пересечения вспомогательной линии

на фиг. 3 является точкой пересечения вспомогательной линии  с траекторией движения фрезы n и может быть вычислена с помощью набора уравнений (8):

с траекторией движения фрезы n и может быть вычислена с помощью набора уравнений (8):

(8);

(8);

Точка  на фиг. 3 является точкой пересечения вспомогательной линии

на фиг. 3 является точкой пересечения вспомогательной линии  с окружностью детали и может быть вычислена с помощью набора уравнений (9):

с окружностью детали и может быть вычислена с помощью набора уравнений (9):

(9);

(9);

Точка  на фиг. 3 является точкой пересечения вспомогательной линии

на фиг. 3 является точкой пересечения вспомогательной линии  с траекторией движения фрезы n и может быть вычислена с помощью набора уравнений (10):

с траекторией движения фрезы n и может быть вычислена с помощью набора уравнений (10):

(10);

(10);

В приведенных выше наборах уравнений  - это угол поворота режущей головки в процессе резки фрезы n, который может быть выражен как:

- это угол поворота режущей головки в процессе резки фрезы n, который может быть выражен как:

(11);

(11);

В формуле  - расстояние от центра

- расстояние от центра  траектории движения фрезы n до точки P1, выраженное следующим уравнением:

траектории движения фрезы n до точки P1, выраженное следующим уравнением:

(12);

(12);

S2: Создана модель прогнозирования рельефа поверхности.

В процессе фрезерования металла на рельеф поверхности детали влияют ошибки формирования поверхности, вызванные механизмом геометрического перемещения удаляемого материала, ошибки профиля зубьев, вызванные геометрией фрезы, ошибки отскока материала, вызванные свойствами материала детали, и другие случайные ошибки, вызванные износом фрезы и вибрацией при резке. Однако в процессе резки ошибки, вызванные относительным геометрическим формующим движением фрезы и детали в процессе удаления материала, являются наиболее важными и базовыми факторами рельефа поверхности детали. Сначала необходимо проанализировать геометрические ошибки формования, вызванные процессом удаления материала. Следовательно, установленная модель прогнозирования рельефа поверхности детали с резьбой, сформированной сухим резьбовым ротационным фрезерованием, учитывает только влияние относительного геометрического движения фрезы и детали в процессе формования материала детали, а влияние, вызванное другими факторами, такими как деформация экструзии от вибрации фрезы и материала детали, временно не рассматривается.

В процессе сухого резьбового ротационного фрезерования, поскольку выступающая часть (формирующая рельеф поверхности детали с резьбой) на детали возникает в результате многокромочной резки, необходимо учитывать относительное контактное движение между фрезой и деталью и сцепление между несколькими фрезами в процессе создания модели прогнозирования рельефа поверхности детали с резьбой. На фиг. 4 показан процесс формирования рельефа поверхности дорожки качения детали с резьбой. Процесс формирования рельефа поверхности резьбовой дорожки качения в основном осуществляется ближе к концу второй стадии резки. Пунктирные окружности на рисунке представляют собой траектории движения фрезы (n-1), фрезы n, фрезы (n+1) и фрезы (n+2). В процессе резки детали множеством фрез окончательно формируется резьбовая деталь, а также формируется рельеф поверхности детали. После резки текущей фрезой и следующей фрезой на поверхности детали образуется приподнятый выступ. Выступы обусловлены траекториями резки различных фрез и геометрическими характеристиками недеформированной стружки. На фиг. 4, точки  и

и  являются точками пересечения различных траекторий движения фрезы, где точка

являются точками пересечения различных траекторий движения фрезы, где точка  является точкой пересечения траекторий движения фрезы n и фрезы (n+1), точка

является точкой пересечения траекторий движения фрезы n и фрезы (n+1), точка  является точкой пересечения траекторий движения фрезы (n+1) и фрезы (n+2), а расстояние между точкой или и поверхностью резьбовой дорожкой качения представляет собой остаточную высоту поверхности детали; и значение остаточной высоты детали зависит от толщины недеформированной стружки, когда фреза собирается выйти из детали.

является точкой пересечения траекторий движения фрезы (n+1) и фрезы (n+2), а расстояние между точкой или и поверхностью резьбовой дорожкой качения представляет собой остаточную высоту поверхности детали; и значение остаточной высоты детали зависит от толщины недеформированной стружки, когда фреза собирается выйти из детали.

На фиг. 6 показано распределение рельефа поверхности дорожки качения детали с резьбой. На фиг. 6 показан вид спереди внутреннего кольца дорожки качения детали с резьбой, которая представляет собой проекцию резьбы на ось детали. Контур поверхности резьбовой дорожки качения состоит из множества выступов. Эти выступы являются избыточными частями резьбовой детали из-за траекторий движения двух соседних фрез. В идеальных условиях проекция поверхности дорожки качения детали с резьбой на ось детали представляет собой окружность; а выступы на поверхности резьбовой дорожки качения равномерно распределены по окружности.

В соответствии с механизмом формирования профиля поверхности детали с резьбой в процессе сухого резьбового ротационного фрезерования и в сочетании с траекторией движения фрезы в процессе резки точка пересечения траекторий движения фрезы n и фрезы (n+1) может быть получена с помощью следующего набора уравнений:

пересечения траекторий движения фрезы n и фрезы (n+1) может быть получена с помощью следующего набора уравнений:

(13)

(13)

Следовательно, остаточная высота  детали может быть получена путем вычисления расстояния между точкой

детали может быть получена путем вычисления расстояния между точкой  и поверхностью детали в радиальном направлении детали. Расчетное уравнение выглядит следующим образом:

и поверхностью детали в радиальном направлении детали. Расчетное уравнение выглядит следующим образом:

(14)

(14)

В формуле r - внутренний диаметр резьбовой дорожки качения.

На фиг. 7 приведена принципиальная схема поверхностного рифления дорожки качения детали с резьбой. Рифление  - это расстояние от точки

- это расстояние от точки  до точки

до точки . Точка

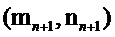

. Точка  - это точка пересечения траекторий движения фрезы (n+1) и фрезы (n+2), которая может быть получена с помощью следующих наборов уравнений:

- это точка пересечения траекторий движения фрезы (n+1) и фрезы (n+2), которая может быть получена с помощью следующих наборов уравнений:

(15)

(15)

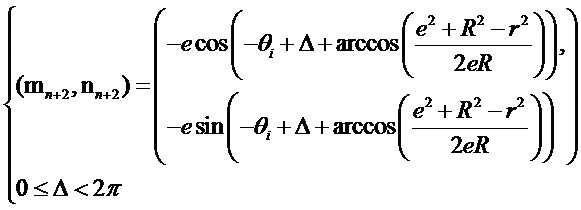

В формулах координатная точка  представляет собой центр траектории движения фрезы (n+2); и, основываясь на анализе механизма движения формирования резки,

представляет собой центр траектории движения фрезы (n+2); и, основываясь на анализе механизма движения формирования резки,  может быть выражена как:

может быть выражена как:

(16)

(16)

Рифление  поверхности детали может быть выражено как:

поверхности детали может быть выражено как:

(17)

(17)

В формуле  - угол закручивания детали с резьбой.

- угол закручивания детали с резьбой.

Варианты осуществления

Тест осуществляет проверку того, что прогнозируемые значения рельефа поверхности (включая остаточную высоту и рифление) дорожки качения детали с резьбой соответствуют экспериментальным значениям при различных технологических параметрах в процессе сухого резьбового ротационного фрезерования.

По сравнению с теоретическими значениями экспериментальные значения остаточной высоты резьбовой дорожки качения детали больше, а экспериментальное значение рифления меньше. Основной причиной этого явления является пластическая деформация поверхности вновь сформированной детали под действием силы резки фрезы. Следовательно, после сухого ротационного фрезерования выступающая часть на детали с резьбой увеличивается в радиальном направлении детали (увеличивается остаточная высота) и уменьшается в тангенциальном направлении детали (уменьшается рифление). Достоверность и точность модели рельефа поверхности, созданной в процессе сухого резьбового ротационного фрезерования, могут быть проверены с помощью результатов сравнения и анализа погрешностей теоретических значений и экспериментальных значений.

Экспериментальная проверка рельефа поверхности резьбовой детали при различных параметрах процесса проводится на ротационно-фрезерном станке с ЧПУ “HJ092×80”. Материалом детали, использованным в экспериментах, является AISI52100, а диапазон твердости составляет 63-65hrc. Геометрические параметры детали с резьбой приведены в таблице 1.

Таблица 1 Геометрические параметры детали

Принципиальная схема детали с резьбой после обработки показана на фиг. 8. Режущим материалом, установленным на режущей головке, является печатная плата, при этом геометрические параметры используемой фрезы показаны в таблице 2.

Таблица 2 Геометрические параметры фрезы

Кроме того, чтобы исключить влияние износа фрезы на экспериментальные значения, в каждом наборе условий резки используется новая фреза. Эксперименты по сухому резьбовому ротационному фрезерованию проводятся при скоростях резки 60 м/мин, 100 м/мин, 140 м/мин и 180 м/мин. Количество выбранных фрез равно 2, 3, 4 и 6; а максимальная используемая глубина резки составляет 0,04 мм, 0,06 мм, 0,08 мм и 0,1 мм соответственно. Условия резки, использованные в эксперименте по проверке модели, показаны в таблице 3.

Таблица 3 Условия резки в экспериментах по сухому резьбовому ротационному фрезерованию

резки

Глубина резки равна толщине недеформированной стружки. В процессе прерывистой резки детали с резьбой мгновенное изменение глубины резки отражается на толщине недеформированной стружки. При настройке параметров процесса, как правило, задается только максимальная глубина резки.

Рельеф поверхности (включая остаточную высоту и рифление поверхности детали) детали с резьбой измеряется многофункциональным фрикционным прибором MFT-5000 производства компании Rtec. Измерительное оборудование интегрировано с 3D-оптическим профилометром, который можно использовать для измерения профиля поверхности объектов. При измерении рельефа дорожки качения на детали площадь обзора резьбовой дорожки качения увеличивается в 10 раз с помощью объектива с интерференцией белого света. Деталь с резьбой измеряется в трех равноудаленных положениях по окружности, и среднее значение трех измеренных значений берется в качестве конечного экспериментального результата остаточной высоты детали и рифления. Результаты, измеренные многофункциональным фрикционным прибором MFT-5000, представляют собой графическую информацию, которую необходимо преобразовать в цифровую с помощью программного обеспечения для анализа Gwyddion, и, наконец, получить конкретные измеренные значения остаточной высоты и рифления.

Верхнее отклонение измеренного значения остаточной высоты детали с резьбой вдоль трех равноудаленных положений окружности находится в пределах 0,10, а нижнее отклонение - в пределах 0,08. Стандартное отклонение удерживается в пределах 0,07. Основываясь на анализе отклонения и стандартного отклонения измеренного значения остаточной высоты и погрешности измеренного значения остаточной высоты детали с резьбой, можно видеть, что колебание множества измеренных значений остаточной высоты невелико.

Верхнее отклонение измеренного значения рифления детали с резьбой по трем равноудаленным положениям окружности находится в пределах 0,45, а нижнее отклонение - в пределах 0,37. Стандартное отклонение сохраняется в пределах 0,32. Основываясь на анализе отклонения и стандартного отклонения измеренного значения рифления и погрешности измеренного значения рифления детали с резьбой, можно видеть, что колебания нескольких измеренных значений рифления невелики.

Путем усреднения остаточной высоты и рифления трех точек измерения окончательно получаются экспериментальные значения рельефа поверхности детали. Прогнозируемые значения и экспериментальные значения рельефа поверхности резьбовой дорожки качения (включая остаточную высоту и рифление) детали при сухом резьбовом ротационном фрезеровании при различных параметрах процесса показаны в таблице 4.

Таблица 4 Теоретические значения и экспериментальные значения остаточной высоты и рифления поверхности детали

мм)

мм)

(%) mm)

mm)

(%)

Прогнозируемые погрешности остаточной высоты и рифления дорожки качения детали с резьбой могут быть рассчитаны по следующим формулам. Где  и

и  являются относительными погрешностями остаточной высоты и рифления соответственно;

являются относительными погрешностями остаточной высоты и рифления соответственно;  и

и  являются экспериментальными значениями остаточной высоты и рифления соответственно;

являются экспериментальными значениями остаточной высоты и рифления соответственно;  и

и  являются теоретически рассчитанными значениями остаточной высоты и рифления

являются теоретически рассчитанными значениями остаточной высоты и рифления  соответственно.

соответственно.

(18)

(18)

(19)

(19)

Результаты расчета относительной погрешности показывают, что (как показано в таблице 4) теоретически предсказанные значения остаточной высоты и рифления согласуются с экспериментальными значениями. При 12 наборах параметров резки относительная погрешность теоретически прогнозируемого значения остаточной высоты составляет не менее 0,86% и не более 10,73%. Относительная погрешность прогнозируемого значения рифления составляет не менее 1,70% и не более 6,54% соответственно. Относительные погрешности теоретически прогнозируемых значений остаточной высоты и рифления контролируются в пределах 11% и 7% соответственно. Результаты сравнения теоретических значений с экспериментальными значениями и результаты анализа ошибок подтверждают достоверность и точность модели прогнозирования рельефа поверхности детали с резьбой, созданной в процессе сухого резьбового ротационного фрезерования. Из таблицы 4 видно, что экспериментальное значение остаточной высоты дорожки качения детали с резьбой больше теоретического значения, а экспериментальное значение рифления меньше теоретического значения. Основной причиной этого явления является пластическая деформация поверхности вновь сформированной детали под действием силы резки фрезы. Следовательно, после сухого ротационного фрезерования выступающая часть на детали с резьбой увеличивается в радиальном направлении детали (увеличивается остаточная высота) и уменьшается в тангенциальном направлении детали (уменьшается рифление).

Анализ влияющих факторов рельефа поверхности:

На фиг. 9 показан анализ влияния скорости резки на рельеф поверхности детали (включая остаточную высоту и рифление) в процессе сухого резьбового ротационного фрезерования. По фиг. 9 видно, что скорость резки мало влияет на остаточную высоту поверхности детали и рифление. При изменении скорости резки остаточная высота поверхности детали и рифление в основном остаются неизменными. Согласно модели прогнозирования рельефа поверхности детали с резьбой, остаточная высота поверхности детали является функцией координат пересечения траектории движения фрезы и радиуса детали, а рифление поверхности детали является функцией координат пересечения траектории движения фрезы и угла закручивания. Когда радиус детали и угол закручивания резьбы являются фиксированными значениями, единственным переменным параметром является координата пересечения траектории движения фрезы. На данный момент скорость резки и количество фрез оказывают незначительное влияние на траекторию движения фрезы, что объясняет незначительные изменения остаточной высоты поверхности детали и рифление.

Изменение остаточной высоты поверхности детали и рифления при максимальной глубине резки показано на фиг. 10. Как показано на фиг. 10, рельеф поверхности детали в основном линейно увеличивается с увеличением максимальной глубины резки. Основная причина этого явления заключается в том, что непрерывные выступы на поверхности детали, вызванные пересечением траекторий движения фрезы, расположены очень близко друг к другу при меньшей максимальной глубине резки. По мере увеличения максимальной глубины резки расстояние между непрерывными выступами начинает увеличиваться, в результате чего на поверхности детали образуется меньше выступов. Из фиг. 10 видно, что при максимальной глубине резки 0,04 мм остаточная высота поверхности детали и рифление составляют 10,26×10-4 мм и 13,36×10-2 мм соответственно, а при максимальной глубине резки 0,1 мм эти значения составляют 13,17×10-4 мм и 46,96×10-2 мм, соответственно. Это явление показывает, что с увеличением максимальной глубины резки скорость увеличения рифления поверхности детали выше, чем остаточная высота поверхности детали.

Влияние количества фрез на остаточную высоту поверхности детали и рифление при сухом резьбовом ротационном фрезеровании показано на фиг. 11. Закон влияния количества фрез на рельеф поверхности детали аналогичен закону влияния скорости резки на рельеф поверхности детали на фиг. 10. При изменении количества фрез остаточная высота поверхности детали и рифление в основном не изменяются. Остаточная высота поверхности детали и рифление в основном зависят от траекторий движения фрезы, и изменение количества фрез мало влияет на траектории движения фрезы. Таким образом, остаточная высота поверхности детали и рифление изменяются лишь незначительно.

Из приведенного выше анализа видно, что степень влияния скорости резки, максимальной глубины резки и количества фрез на рельеф поверхности детали и остаточное напряжение на поверхности детали различны в процессе сухого резьбового ротационного фрезерования. Чувствительность остаточной высоты поверхности детали и рифления анализируется в режиме анализа основного эффекта для изучения чувствительных факторов, влияющих на рельеф поверхности детали.

Из анализа основного эффекта остаточной высоты поверхности детали можно сделать вывод, что максимальная глубина резки является чувствительным параметром, который влияет на остаточную высоту поверхности детали; влияние скорости резки на остаточную высоту поверхности детали незначительно; и когда количество фрез невелико, влияние количества фрез на поверхности обрабатываемой детали на остаточную высоту является значительной, и значительная степень уменьшается с увеличением количества фрез. Степень влияния технологических параметров на остаточную высоту поверхности детали находится в порядке максимальной глубины резки, количества фрез и скорости резки от большего к малому.

Анализ основного эффекта рифления поверхности детали аналогичен анализу остаточной высоты поверхности детали. Максимальная глубина резки является чувствительным параметром, который влияет на рифление поверхности детали. Кроме того, количество фрез и глубина резки не оказывают существенного влияния на рифление поверхности детали. Степень влияния технологических параметров на рифление поверхности детали находится в порядке максимальной глубины резки, количества фрез и скорости резки от большего к малому. В заключение следует отметить, что максимальная глубина резки является основным фактором, влияющим на рельеф поверхности.

Каждый вариант осуществления в описании раскрыт последовательно. Отличие каждого варианта воплощения друг от друга является основной темой объяснения. Одинаковые и сходные части во всех вариантах осуществления могут быть отнесены друг к другу. Для устройства, раскрытого в вариантах осуществления, поскольку устройство соответствует способу, раскрытому в вариантах осуществления, устройство просто описано. Описание части способа относится к соответствующей части.

Приведенное выше описание раскрытых вариантов осуществления позволяет специалистам в данной области реализовать или использовать настоящее изобретение. Многие модификации этих вариантов осуществления будут очевидны специалистам в данной области. Общий принцип, определенный здесь, может быть реализован в других вариантах осуществления без отступления от сущности или объема настоящего изобретения. Следовательно, настоящее изобретение не будет ограничено этими вариантами осуществления, показанными здесь, но будет соответствовать самой широкой области применения, согласующейся с принципом и новыми признаками, раскрытыми здесь.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОГНОЗИРОВАНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ РЕЗЬБОВОГО ОБРАБАТЫВАЕМОГО ИЗДЕЛИЯ ПРИ ВИХРЕВОМ ФРЕЗЕРОВАНИИ С УЧЕТОМ ВЛИЯНИЯ СИЛ РЕЗАНИЯ | 2023 |

|

RU2812489C1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОСТОПОРЯЩЕЙСЯ РЕЗЬБЫ | 2014 |

|

RU2585590C1 |

| ФРЕЗЕРНЫЙ СТАНОК С ЧПУ | 2013 |

|

RU2572111C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ СЛОЖНЫХ ПОВЕРХНОСТЕЙ ВЫСОКОСКОРОСТНЫМ ФРЕЗЕРОВАНИЕМ | 2012 |

|

RU2544710C2 |

| ПНЕВМАТИЧЕСКАЯ ФРЕЗЕРНО-ШЛИФОВАЛЬНАЯ МАШИНКА | 1992 |

|

RU2045386C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ НА ФРЕЗЕРНОМ СТАНКЕ С ЧПУ | 2013 |

|

RU2571553C2 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ КОПИРОВАЛЬНО-ФРЕЗЕРНЫЙ ЦЕНТР | 2002 |

|

RU2212998C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ПОВЕРХНОСТЕЙ ПРОИЗВОЛЬНОЙ ИЛИ КРИВОЛИНЕЙНОЙ ФОРМЫ | 2004 |

|

RU2356702C2 |

| СПОСОБ ФРЕЗЕРОВАНИЯ ПОВЕРХНОСТЕЙ СЛОЖНОГО КОНТУРА | 2008 |

|

RU2422251C2 |

| Способ моделирования обработки пространственных поверхностей | 1985 |

|

SU1304991A1 |

Настоящее изобретение раскрывает способ изготовления детали с резьбой методом вихревого фрезерования. Способ включает следующие этапы: этап 1: получение процессов фрезерования множества фрез в процессе формирования режущей поверхности детали с резьбой; добавление вспомогательных линий в соответствии с точками контакта между фрезами и деталью и создание модели траектории движения фрезы и модели траектории движения контакта фреза-деталь; этап 2: создание модели прогнозирования рельефа поверхности детали с резьбой в соответствии со связью модели траектории движения фрезы, модели траектории движения контакта фреза-деталь и фрезы; этап 3: получение соответствующих параметров фрезерования, остаточной высоты поверхности детали и рифления в соответствии с моделью прогнозирования рельефа поверхности детали с резьбой и обработка в соответствии с полученными параметрами поверхности детали с резьбой в процессе вихревого фрезерования. Технический результат – повышение качества обработки деталей с резьбой в процессе вихревого фрезерования. 2 з.п. ф-лы, 11 ил., 4 табл.

1. Способ изготовления детали с резьбой методом вихревого фрезерования, отличающийся тем, что включает следующие этапы:

этап 1: получение процессов фрезерования множества фрез в процессе формирования режущей поверхности детали с резьбой; добавление вспомогательных линий в соответствии с точками контакта между фрезами и деталью и создание модели траектории движения фрезы и модели траектории движения контакта фреза-деталь;

этап 2: создание модели прогнозирования рельефа поверхности детали с резьбой в соответствии со связью модели траектории движения фрезы, модели траектории движения контакта фреза-деталь и фрезы;

этап 3: получение соответствующих параметров фрезерования, остаточной высоты поверхности детали и рифления в соответствии с моделью прогнозирования рельефа поверхности детали с резьбой и обработка в соответствии с полученными параметрами поверхности детали с резьбой в процессе вихревого фрезерования.

2. Способ по п.1, отличающийся тем, что конкретный процесс реализации этапа 1 включает:

этап 11 - процесс создания модели траектории движения фрезы включает в себя: размещение детали в начале системы координат с центральной координатой (0,0), где центрами траекторий движения фрезы n и фрезы (n+1) являются  и

и  соответственно; точка пересечения между вспомогательными линиями и окружностью детали или различными траекториями движения фрезы является

соответственно; точка пересечения между вспомогательными линиями и окружностью детали или различными траекториями движения фрезы является  ; и затем уравнения центральных координатных точек траекторий движения фрезы (n+1) и фрезы n выражаются как:

; и затем уравнения центральных координатных точек траекторий движения фрезы (n+1) и фрезы n выражаются как:

(1);

(1);

(2);

(2);

в формулах e - расстояние между центром детали и центрами траекторий движения фрезы; Δ - начальный угол режущей детали фрезы;  - угол поворота детали с момента, когда фреза n начинает надрез в детали, до момента, когда фреза (n+1) начинает надрез в детали; η - угол между соединительной линией от центра траектории движения фрезы (n+1) до начальной точки, в которой фрезу вставляют в деталь, и соединительной линией от центра траектории движения фрезы (n+1) до центральной точки детали, в которой угол η определяется зависимостью тригонометрической функции в процессе фрезерования и выражается как:

- угол поворота детали с момента, когда фреза n начинает надрез в детали, до момента, когда фреза (n+1) начинает надрез в детали; η - угол между соединительной линией от центра траектории движения фрезы (n+1) до начальной точки, в которой фрезу вставляют в деталь, и соединительной линией от центра траектории движения фрезы (n+1) до центральной точки детали, в которой угол η определяется зависимостью тригонометрической функции в процессе фрезерования и выражается как:

(3);

(3);

в формуле  - радиус траектории движения фрезы;

- радиус траектории движения фрезы;

этап 12 - процесс создания модели траектории движения в контакте фреза-деталь включает: введение вспомогательных линий для описания траекторий движения фрезы n и фрезы (n+1), где введенные вспомогательные линии  и

и  выражены следующим образом:

выражены следующим образом:

(4);

(4);

(5);

(5);

в формулах ( ,

,  ) - координатная точка на вспомогательной линии;

) - координатная точка на вспомогательной линии;  - угол поворота режущей головки в процессе фрезерования фрезой n; и

- угол поворота режущей головки в процессе фрезерования фрезой n; и  - угол поворота детали с момента, когда фреза n начинает надрез в детали, до момента, когда фреза (n+1) начинает надрез в детали;

- угол поворота детали с момента, когда фреза n начинает надрез в детали, до момента, когда фреза (n+1) начинает надрез в детали;

точка пересечения между вспомогательной линией  и окружностью детали равна P1; точка пересечения между вспомогательной линией

и окружностью детали равна P1; точка пересечения между вспомогательной линией  и траекторией движения фрезы (n+1) равна P2; точка пересечения между вспомогательной линией

и траекторией движения фрезы (n+1) равна P2; точка пересечения между вспомогательной линией  и траекторией движения фрезы n равна P3; точка пересечения между вспомогательной линией

и траекторией движения фрезы n равна P3; точка пересечения между вспомогательной линией  и траекторией движения фрезы и окружности детали равна P4; а точка пересечения между вспомогательной линией

и траекторией движения фрезы и окружности детали равна P4; а точка пересечения между вспомогательной линией  и траекторией движения фрезы n равна P5;

и траекторией движения фрезы n равна P5;

координаты P1 в системе координат  выражаются как:

выражаются как:

(6);

(6);

координаты P2 в системе координат  выражаются как:

выражаются как:

(7);

(7);

координаты P3 в системе координат  выражаются как:

выражаются как:

(8);

(8);

координаты P4 в системе координат  выражаются как:

выражаются как:

(9);

(9);

координаты P5 в системе координат  выражаются как:

выражаются как:

(10);

(10);

в формулах  - угол поворота режущей головки в процессе фрезерования фрезой n, выраженный как:

- угол поворота режущей головки в процессе фрезерования фрезой n, выраженный как:

(11);

(11);

в формуле  - расстояние от центра

- расстояние от центра  траектории движения фрезы n до точки P1, выраженное как:

траектории движения фрезы n до точки P1, выраженное как:

(12).

(12).

3. Способ по п.1, отличающийся тем, что модель прогнозирования рельефа поверхности детали с резьбой составлена из модели прогнозирования остаточной высоты поверхности и модели прогнозирования рифления поверхности дорожки качения детали с резьбой, и конкретный процесс реализации этапа 2 включает:

этап 21 - вычисление точки пересечения траекторий движения фрезы текущей фрезы и следующей фрезы в соответствии с механизмом формирования контура поверхности детали с резьбой в процессе ротационного фрезерования с сухой резьбой и в сочетании с моделью траектории движения фрезы в процессе фрезерования со следующей формулой расчета:

(13),

(13),

где точки пересечения траекторий движения фрезы n и фрезы (n+1)  ,

,  и

и  являются центрами траекторий движения фрезы n и фрезы (n+1) соответственно и R является радиусом траектории движения фрезы;

являются центрами траекторий движения фрезы n и фрезы (n+1) соответственно и R является радиусом траектории движения фрезы;

этап 22 - вычисление расстояния от точки пересечения траекторий движения фрезы текущей фрезы и следующей фрезы до поверхности дорожки качения детали с резьбой для получения остаточной высоты поверхности детали со следующим выражением модели прогнозирования остаточной высоты поверхности:

(14),

(14),

где  - остаточная высота поверхности детали; и r - внутренний диаметр дорожки качения детали с резьбой;

- остаточная высота поверхности детали; и r - внутренний диаметр дорожки качения детали с резьбой;

этап 23 - вычисление центров траекторий движения фрезы на основе механизма движения, формирующего фрезерование, вычисление точки пересечения траекторий движения фрезы двух фрез с использованием центров траекторий движения фрезы и в соответствии с моделью траектории движения фрезы и вычисление рифления поверхности дорожки качения детали с резьбой в соответствии с расстоянием между двумя точками пересечения траекторий движения фрезы, образованных тремя соседними рабочими фрезами, где модель прогнозирования рифления поверхности выражается как:

(15);

(15);

(16);

(16);

(17),

(17),

где  - точка пересечения траекторий движения фрезы (n+1) и фрезы (n+2);

- точка пересечения траекторий движения фрезы (n+1) и фрезы (n+2);  - центр траектории движения фрезы (n+2);

- центр траектории движения фрезы (n+2);  - рифление;

- рифление;  - угол закручивания детали с резьбой; e - расстояние между центром детали и центрами траекторий движения фрезы; Δ - начальный угол режущей детали фрезы; и

- угол закручивания детали с резьбой; e - расстояние между центром детали и центрами траекторий движения фрезы; Δ - начальный угол режущей детали фрезы; и  - угол поворота детали с момента, когда фреза n начинает надрез в детали, до момента, когда фреза (n+1) начинает надрез в детали.

- угол поворота детали с момента, когда фреза n начинает надрез в детали, до момента, когда фреза (n+1) начинает надрез в детали.

| CN 113704928 A, 26.11.2021 | |||

| CN 105825025 A, 03.08.2016 | |||

| CN 113704928 A, 16.11.2021 | |||

| CN 102681488 A, 19.09.2012 | |||

| CN 108262648 B, 29.10.2019. |

Авторы

Даты

2024-07-09—Публикация

2022-12-28—Подача