Настоящее изобретение относится к технологии плавления стекла, более детально, относится к конструкции стекловаренной печи.

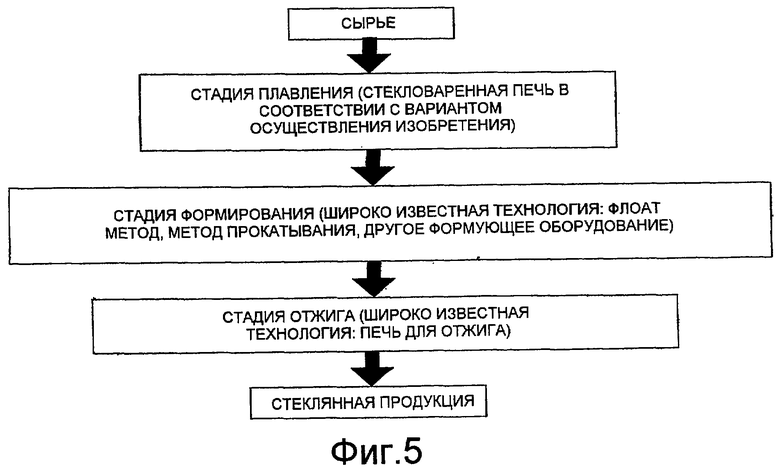

В уровне техники способ производства стеклянной продукции устанавливается стадией плавления подготовленной стекломассы, в основном, плавлением сырья, стадией формовки образующейся стекломассы до формы заданной стеклянной продукции и стадией отжига постепенно охлаждающейся стеклянной продукции, в то время как происходит устранение ее внутреннего напряжения. Более того, здесь стадия плавления включает удаление пузырьков из стекломассы и гомогенизацию стекломассы.

В стадии производства стеклянной продукции листового стекла для архитектуры, листового стекла для автомобиля, листового стекла для ЭЛТ (электронно-лучевая трубка), листового стекла для дисплея и аналогичного дополнительно требуется продукция высокого качества и низкой стоимости. Хотя существует ряд факторов, препятствующих высокому качеству продукции, остающиеся пузырьки, образованные из стекломассы, и неоднородное свойство стекломассы часто представляют собой проблему. Для производства высококачественной стеклянной продукции, которая не содержит пузырьков, стадия плавления в вышеуказанных стадиях является важной. Стадия плавления является стадией приготовления сырья из кварцевого песка, известняка, кальцинированной соды и аналогичного в соответствии с композицией стеклянной продукции, загрузки вслед за тем смешанной шихты в стекловаренную печь, нагревания шихты для плавления примерно до 1400°С или выше в соответствии с сортом стекла для обеспечения стекломассы. Например, стекломассу заготавливают путем загрузки шихты в широко известную стекловаренную печь из одного конца стекловаренной печи, горящее пламя к шихте обеспечивается сжиганием тяжелой нефти, или горящее пламя обеспечивается смешением природного газа с воздухом для сгорания, и нагреванием шихты примерно до 1550°С или выше, чтобы расплавить шихту. Более того, в зависимости от ситуации, стекломассу заготавливают путем использования широко известной электрической плавильной печи.

В качестве одного из методов удаления пузырьков из стекломассы в стадии плавления, для достижения высокого качества, существует метод обеспечения временного периода выпуска пузырьков из стекломассы за счет сокращения количества расплава в единицу времени (съема стекломассы). Однако когда съем стекломассы сокращается, обычно уменьшается производительность, вызывая увеличение затрат. Для достижения эффектов как выпуска пузырьков (осветление), так и одновременно гомогенной продукции, наряду с поддержанием съема стекломассы на определенном уровне, свойства конвекции стекломассы (структура конвекции, температура соответствующих частей конвекции, скорость течения соответствующих частей конвекции) изменяют за счет конструкции стекловаренной печи.

Например, патентная ссылка 1 раскрывает конвекцию, при которой продольное направление задается от части подачи сырья стекловаренной печи до части выведения стекломассы, направление по ширине задается направлением, ортогональным к этому, барботер обеспечивается для образования конвекции преимущественно в верхнем направлении за счет образования пузырьков внутри стекломассы из самой глубокой части на пересечении в направлении ширины самой глубокой части внутри стекловаренной печи, и предусматривается перемычка.

Патентная ссылка 2 раскрывает конвекцию, когда обеспечивается множество ступеней и возвышенная часть, пересекающая направление ширины из середины самой глубокой части внутри стекловаренной печи в часть выведения стекломассы.

Патентная ссылка 3 раскрывает конвекцию, когда предусмотрены барботер, перемычка и одна площадка подъема и возвышенная часть.

Патентный документ 1 JP-UM-A-53-51451.

Патентный документ 2 JP-A-4-228433.

Патентный документ 3 JP-A-9-124323.

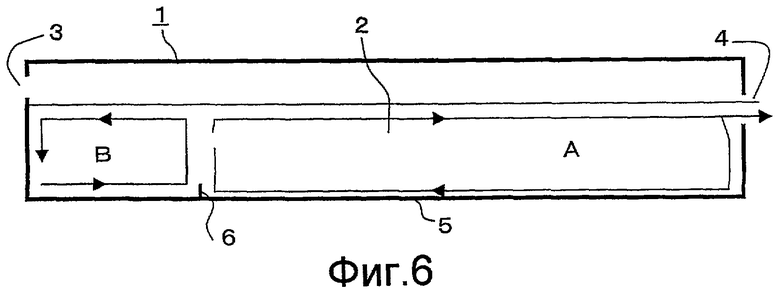

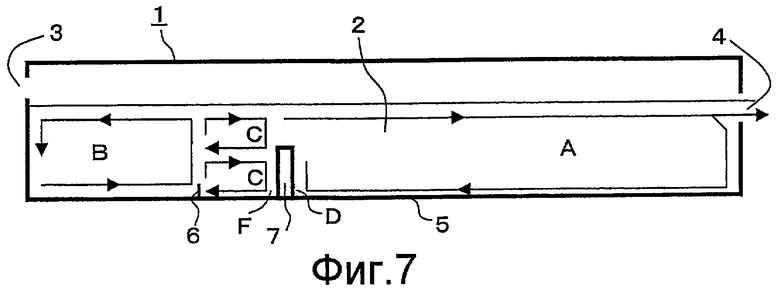

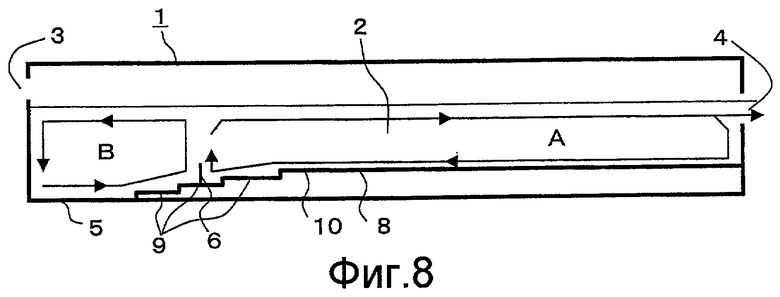

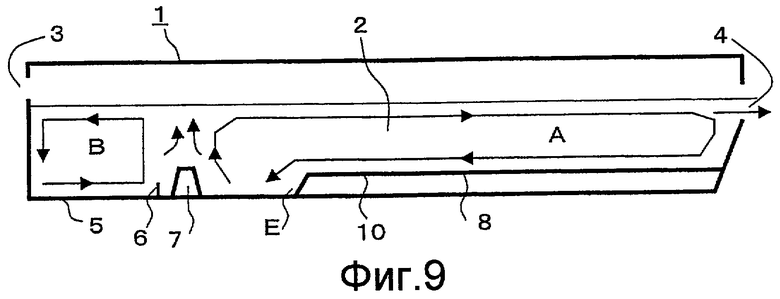

Ниже будет приведено объяснение свойств конвекции в стекловаренной печи предшествующего уровня техники, имеющей барботер, перемычку, подъем и возвышенную часть, с использованием фиг.6-9. Чертежи показывают конвекции в стекломассе в сечениях в продольных направлениях стекловаренных печей стрелками, и левые стороны соответствующих чертежей являются сторонами подачи сырья (задние стороны), и правые стороны их являются сторонами выведения стекломассы (передние стороны).

На фиг.6 показана конвекция, когда обеспечивается только барботер 6 (в дальнейшем упоминается как плоская печь). Плоская печь задается структурой стекловарения, в которой стекломассу 2 трудно накапливать, поскольку не существует части преграждения конвекции ввиду конструкции. Ограничивая горячий источник, который представляет собой область, устанавливающую разделительную линию заднего циркулирующего потока В и переднего циркулирующего потока А, и активно вызывающий осветление путем баланса интенсивностей заднего циркулирующего потока В и переднего циркулирующего потока А, качество пузырьков и свилей подвергают изменению в соответствии с разновидностью конвекции.

На фиг.7 показана конвекция, когда обеспечиваются барботер 6 и перемычка 7 (в дальнейшем упоминается как дамбовая печь). Данная конструкция представляет собой случай, подобный расположению барботера и перемычки, описанных в патентной ссылке 1. Задний циркулирующий поток В и передний циркулирующий поток А могут отчетливо разделяться перемычкой 7, и, следовательно, задний циркулирующий поток В может быть активирован путем частого использования барботера 6 в задней области циркуляции. Таким образом, гомогенное свойство стекломассы 2 улучшается. Затем, скорость конвекции стекломассы 2, движущейся из задней области циркуляции в переднюю область циркуляции, может быть уменьшена перемычкой 7, и может достигаться превосходное осветление. С другой стороны, существует случай, в котором стекломасса 2 накапливается поблизости от перемычки 7, и пузырьки и свили накапливаются.

На фиг.8 показана конвекция, когда обеспечиваются барботер 6, ступени 9 и 10 и возвышенная часть 8 (в дальнейшем упоминается как ступенчатая печь). Данная конструкция представляет собой случай, подобный конструкции, описанной в патентной ссылке 2. Несмотря на то, что ступенчатая печь является превосходной в отношении циркуляции и гомогенного свойства у задней части, поскольку сечение пути потока задней области циркуляции шире, чем передней области циркуляции ввиду конструкции, когда задний циркулирующий поток В избыточно активируется, часть гомогенной стекломассы 2 соскальзывает, и осветление ухудшается, поскольку период времени для осветления укорачивается.

На фиг.9 показана конвекция, подобная патентной ссылке 3, в которой обеспечивают барботер 6, перемычку 7, подъем 10 (только одна площадка/ступень) и возвышенную часть 8 (в дальнейшем упоминается как дамбовая и ступенчатая печь). Существует случай, когда используется дамбовая и ступенчатая печь, в которой область накопления Е (задняя часть подъема) образована вблизи концевой части на стороне задней части подъема 10 конструкции, а пузырьки и свили осаждаются.

Несмотря на то, что свойства конвекций различных стекловаренных печей могут быть объяснены индивидуально, как описано выше, конвекция стекломассы внутри стекловаренной печи является сложной, и существует множество траекторий конвекции от входа до выхода стекловаренной печи, и необязательно выяснять, как конструкция стекловаренной печи должна быть спроектирована в качестве основной конструкции, как составляющие элементы - барботер, перемычка, подъем и возвышенная часть или аналогичное - должны быть скомпонованы. По причине этого, существует также точка, в которой, хотя и существует, например, проблема линейной динамики, когда действует множество внешних сил, распределение напряжений множества внешних сил может быть охвачено наложением распределений напряжений, созданных соответствующими внешними силами в явлении конвекции, конвекция сложно изменяется также от температуры соответствующих частей стекломассы, и суммарная конвекция не может быть просто предсказана только явлением распределения (конвекций) для соответствующих составляющих элементов.

Настоящее изобретение было выполнено ввиду вышеописанного, и целью его является обеспечение стекловаренной печи, способной осуществить высокое осветление и высокое гомогенное свойство путем изменения свойства конвекции стекломассы, и способа производства стеклянной продукции, использующего то же самое.

Была обнаружена позиционная взаимосвязь между барботером, перемычкой, подъемом и возвышенной частью, способная одновременно обеспечить образование больших конвекций (циркулирующих потоков) у задней части, передней части и средней части стекломассы внутри стекловаренной печи в стадии плавления, чтобы плавление у заднего циркулирующего потока могло активизироваться, и области накопления не возникали за счет направления циркулирующих свойств, подходящих для соответствующих конвекций, чтобы способствовать осветлению в переднем циркулирующем потоке, чтобы область накопления не возникала на самой верхней площадке подъема, и чтобы конвекция в области подъема на самой верхней площадке не затруднялась.

То есть настоящее изобретение характеризуется стекловаренной печью, включающей множество ступеней, поднимающихся от середины самой глубокой части внутренней части стекловаренной печи вдоль направления выведения стекломассы и пересечения в направлении ширины, ортогонально направлению выведения стекломассы, возвышенную часть, распространяющуюся от самой верхней площадки подъема в направлении выведения стекломассы и пересечения в направлении ширины, перемычку, пересекающую в направлении ширины на стороне подъема возвышенной части, и барботер, пересекающий в направлении ширины между верхом ступени самой нижней площадки подъема и перемычкой.

В соответствии с настоящим изобретением, в дополнение к повышению гомогенного свойства предоставлением возможности активизировать задний циркулирующий поток и уменьшению области накопления до и после перемычки, путем отдельного обеспечения перемычки на возвышенной части, обеспечивается направленное назад течение переднего циркулирующего потока со скоростью течения, такой же, что и скорость направленного вперед потока, перемычка располагается на возвышенной части, и высота перемычки ниже, чем высота дамбовой печи, и, следовательно, поток, вероятно, движется вверх по течению в среднюю область или в заднюю часть путем прохождения области верхней части перемычки, имеющей высокое осветление, в результате могут быть достигнуты высоко гомогенизированная продукция и осветление путем переплавки, повторного нагрева, рафинирования, которые не могут наблюдаться в другой стекловаренной печи.

Настоящее изобретение может быть создано заменой всей ступенчатой части в соответствии с настоящим изобретением на наклон. Более того, все ступенчатые части могут быть заданы рядом ступеней, способным рассматриваться, по существу, в качестве наклона. То есть настоящее изобретение может быть создано стекловаренной печью, включающей наклон, поднимающийся из середины самой глубокой части внутренней части стекловаренной печи вдоль направления выведения стекломассы и пересечения в направлении ширины, ортогонально направлению выведения стекломассы, возвышенную часть, распространяющуюся от самой высокой части наклона в направлении выведения стекломассы и пересечения в направлении ширины, перемычку, пересекающую в направлении ширины на стороне наклона возвышенной части, и барботер, пересекающий в направлении ширины между положением начала подъема наклона и перемычкой.

Затем, настоящее изобретение является способом производства стекломассы, характеризуемым плавлением стеклянного сырья стекловаренной печью, и способом производства стеклянной продукции, характеризуемым включением стадии плавления стеклянного сырья стекловаренной печью.

В соответствии с настоящим изобретением, достигаются высокое осветление и высокое гомогенное свойство путем решения проблем соответствующих печей предшествующего уровня техники, за счет изменения свойств конвекции стекломассы путем объединения составляющих элементов, размещенных внутри стекловаренной печи. Более того, обеспечивается стеклянная продукция, имеющая высокое осветление и высокое гомогенное свойство за счет способа производства стеклянной продукции, включающего стадию плавления стекловаренной печью по настоящему изобретению.

Сущность изобретения поясняется на чертежах, где:

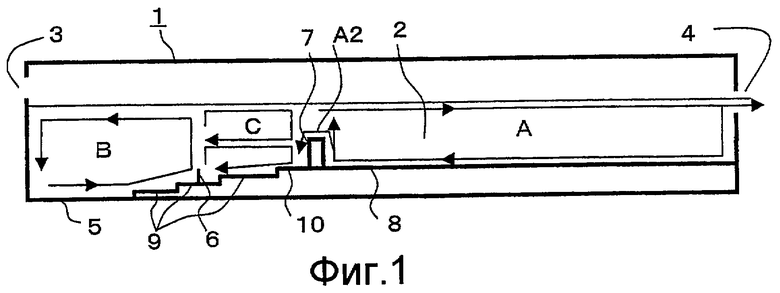

фиг.1 представляет собой разрез печи, показывающий конвекцию в стекломассе в эскизном сечении в продольном направлении стекловаренной печи в соответствии с одним вариантом осуществления изобретения;

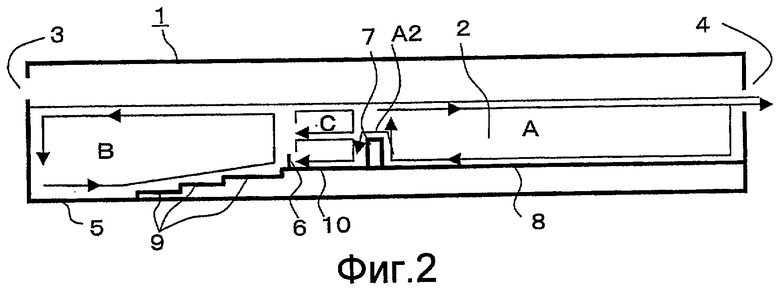

фиг.2 представляет собой разрез печи, показывающий конвекцию в стекломассе в эскизном сечении в продольном направлении стекловаренной печи в соответствии с другим вариантом осуществления изобретения;

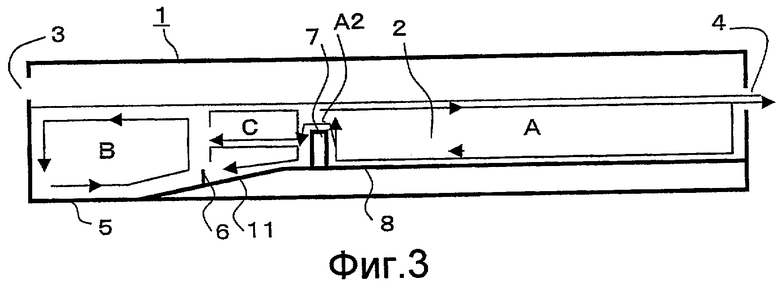

фиг.3 представляет собой разрез печи, показывающий конвекцию в стекломассе в эскизном сечении в продольном направлении стекловаренной печи в соответствии с другим вариантом осуществления изобретения;

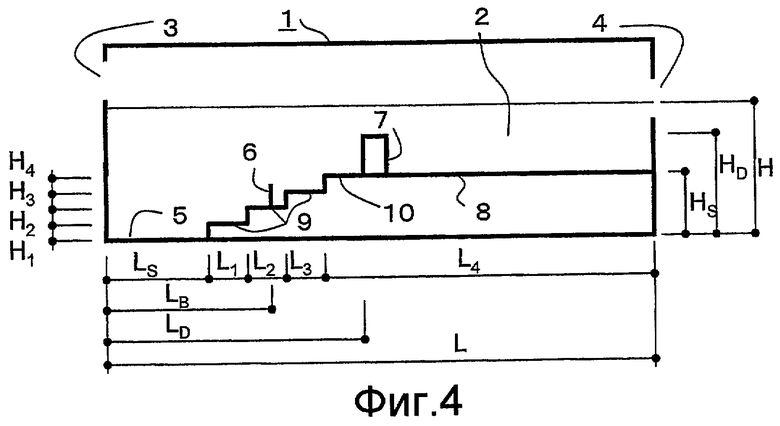

фиг.4 представляет собой разрез печи, показывающий параметры в отношении формы одного варианта осуществления изобретения;

фиг.5 представляет собой диаграмму, показывающую стадии способа производства стеклянной продукции, характеризуемого стекловаренной печью одного варианта осуществления изобретения;

фиг.6 представляет собой разрез печи, показывающий конвекцию в стекломассе в эскизном сечении в продольном направлении плоской печи в качестве уровня техники;

фиг.7 представляет собой разрез печи, показывающий конвекцию в стекломассе в эскизном сечении в продольном направлении дамбовой печи в качестве уровня техники;

фиг.8 представляет собой разрез печи, показывающий конвекцию в стекломассе в эскизном сечении в продольном направлении ступенчатой печи в качестве уровня техники;

фиг.9 представляет собой разрез печи, показывающий конвекцию в стекломассе в эскизном сечении в продольном направлении дамбовой и ступенчатой печи в качестве уровня техники.

Описание номеров ссылок и обозначений

1..стекловаренная печь

2..стекломасса

3..часть подачи сырья

4..часть выведения стекломассы

5..самая глубокая часть

6..барботер

7..перемычка

8..возвышенная часть

9..ступень

10..самая высокая площадка ступени

11..наклон

А..передний циркулирующий поток

А2..вышерасположенная часть переднего потока

В..задний циркулирующий поток

С..средний циркулирующий поток

D..область накопления (передняя часть перемычки)

Е..область накопления (задняя часть ступени)

F..область накопления (задняя часть перемычки)

L..общая длина внутренней поверхности стекловаренной печи

LS..расстояние от части подачи сырья до первой площадки подъема

LB..расстояние от части подачи сырья до барботера

LD..расстояние от части подачи сырья до перемычки

L1..глубина первой площадки подъема

L2..глубина второй площадки подъема

L3..глубина третьей площадки подъема

L4..длина плоской части самой верхней площадки подъема

Н..высота от самой глубокой части до жидкой поверхности стекломассы

HS..высота подъема от самой глубокой части до самой верхней площадки

HD..высота от самой глубокой части до верхнего конца перемычки

Н1..высота ступени от самой глубокой части до первой площадки

Н2..высота ступени от первой площадки до второй площадки

Н3..высота ступени от второй площадки до третьей площадки

Н4..высота ступени от третьей площадки до самой верхней площадки

Стекловаренная печь в соответствии с настоящим изобретением будет объяснена, сосредоточиваясь на ее конструкции со ссылкой на чертежи (фиг.1-5). На фиг.1 показана конвекция в стекломассе в эскизном сечении в продольном направлении стекловаренной печи одного варианта осуществления изобретения. На фиг.2 показана конвекция в стекломассе в эскизном сечении в продольном направлении стекловаренной печи другого варианта осуществления изобретения. На фиг.3 показана конвекция в стекломассе в эскизном сечении в продольном направлении стекловаренной печи другого варианта осуществления изобретения. На фиг.4 приведены параметры в отношении формы варианта осуществления изобретения. На фиг.5 показаны стадии способа производства стеклянной продукции. Более того, несмотря на то, что в следующем объяснении в качестве стекла берется пример стекла на основе натронной извести, составляющий материал листового стекла для архитектуры или листового стекла для автомобиля, стекло по настоящему изобретению не ограничивается стеклом на основе натронной извести. Условие температуры стекломассы или аналогичного может изменяться в зависимости от вида стекла и не ограничивается следующим условием.

Стекловаренная печь 1 настоящего изобретения включает часть подачи сырья 3, ступени 9, 10, барботер 6, возвышенную часть 8, перемычку 7 и часть выведения стекломассы 4. Способ производства стеклянной продукции, использующий стекловаренную печь 1 по настоящему изобретению, включает стадию плавления сырья, подающегося из части подачи сырья 3 для плавления с использованием стекловаренной печи 1, чтобы, в связи с этим, получить стекломассу 2, стадию формирования составляющей стекломассы 2, выходящей после плавления в форме продукта из части выведения стекломассы 4, и стадию отжига, оберегающую стеклянную продукцию от оставшегося после формирования напряжения (ссылка на фиг.5).

В качестве стадии формирования существует флоат-метод или метод прокатывания в качестве широко известной технологии, или он, или другой метод будет использован. Объяснение, как изложено ниже, на примере флоат-метода, в стадии формирования стекломасса вводится из нижерасположенной части стекловаренной печи 1 во флоат-ванну, причем данная стадия развивается путем плавания стекломассы на расплавленном олове с приданием формы ленты стекла. В стадии формирования для получения ленты стекла тоньше, чем балансовая толщина стекломассы, вращающиеся ролики, называемые верхними роликами, давят на обе концевые части в направлении ширины, ортогонально к направлению продвижения, причем напряжение прикладывается в направлении ширины, и лента стекла на расплавленном олове вытягивается также в направлении продвижения, чтобы ограничить ширину ленты стекла от сжатия. Последующая стадия отжига является стадией после отделения ленты стекла от расплавленного олова отрывным роликом после образования. Отжиг выполняют металлическим роликом, образующим механизм для транспортировки ленты стекла, и печью для отжига, имеющей механизм для постепенного понижения температуры ленты стекла. Согласно механизму постепенного понижения температуры, количество теплоты, отвод которого контролируется, подается в необходимое положение в печи рабочим газом или электрическим нагревателем, таким образом, лента стекла медленно охлаждается до области температур вблизи температуры окружающей среды. Таким образом, остаточное напряжение, присутствующее в ленте стекла, может быть устранено. Стадии, отличные от стадии плавления, особенно не влияют на условия производства при использовании стекловаренной печи 1 настоящего изобретения.

Часть подачи сырья 3 расположена у задней части стекловаренной печи 1, включает отверстие, обеспеченное в области вверху от стекломассы 2, и подает сырье оттуда в верхний слой предварительно расплавленной стекломассы 2. Часть выведения стекломассы 4 расположена у передней части стекловаренной печи 1 и открыта так, чтобы верхний слой части стекломассы 2 мог выводиться из стекловаренной печи. Более того, положение части подачи сырья 3 находится у внутренней стенки концевой части стекловаренной печи на стороне, противоположной направлению выведения стекломассы, как показано фиг.1. Конструкции ее могут быть любыми конструкциями, коль скоро сырье может подаваться и стекломасса 2 может выводиться.

При плавлении, для того чтобы расплавить сырье, не проиллюстрировано, стекломассу 2 нагревают до 1400°С или выше горелками, установленными в пространстве выше стекломассы 2 вблизи от части подачи сырья 3 внутри стекловаренной печи 1. Более того, горелки или аналогичное могут располагаться, чтобы нагревать стекло также на верхней стороне боковой поверхности стекловаренной печи 1 для плавления, хотя не проиллюстрировано. Температура стекломассы 2 понижается от 1650°C до примерно 1000°C между частью подачи сырья и частью выведения стекломассы. Стекломасса 2 движется от части подачи сырья 3 до части выведения стекломассы 4 за счет конвекции и циркуляции, чтобы выгрузиться из стекловаренной печи 1. Внутренние стенки самой глубокой части 5 и боковая поверхность стекловаренной печи 1 сконструированы составлением огнеупорного кирпича или аналогичного для того, чтобы уменьшить эрозию стекломассой и продлить срок службы. Огнеупорный кирпич включает материал из литых блоков разновидности электроплавленного глинозема, из литых блоков разновидности электроплавленного оксида циркония, плотного качества кирпич из разновидности хрома или аналогичного с точки зрения не только жаропрочности, долгого срока службы, но уменьшения пузырьков, образованных из кирпича.

Положение первой площадки подъема составляет предпочтительно 0,15≤LS/L≤0,25, более предпочтительно 0,16≤LS/L≤0,23 и особенно предпочтительно 0,17≤LS/L≤0,21 с точки зрения баланса характеристики плавления преимущественно в задней области и осветления в передней области, когда общая длина внутренней стенки стекловаренной печи в направлении выведения, показанная на фиг.4, обозначена символом L, и расстояние от внутренней стенки концевой части стекловаренной печи на стороне, противоположной направлению выведения стекломассы, составляющей часть подачи сырья, обозначено символом LS. Хотя нет необходимости, чтобы в соответствующих стадиях высота ступеней была одинаковой, принимая во внимание составление кирпичами, высота предпочтительно имеет одинаковую длину, включая стороны глубины соответствующих ступеней 9, исключая ступень 10 самой высокой площадки. Когда наклон ступеней устанавливается величиной деления общей высоты соответствующих площадок ступеней, исключая самую нижнюю площадку (Н2+Н3+Н4), на все ступени (длины в направлении выведения стекломассы) соответствующих площадок ступеней (исключая самую верхнюю площадку) (L1+L2+L3), с точки зрения сокращения скачкообразной потери давления, данная величина предпочтительно равна или больше, чем 0,02, и равна или меньше, чем 0,07, более предпочтительно равна или больше, чем 0,03 и 0,065, особенно предпочтительно равна или больше, чем 0,04 и 0,06. Хотя ступени фиг.1 и 2 составлены 4 площадками, с точки зрения объединения материала печи и наклона ступеней, следует делать множество ступеней 9, от 2 до 8 площадок являются более предпочтительными, особенно предпочтительными являются от 3 до 6 площадок. Более того, все ступенчатые части могут также задаваться большим числом ступеней, которые могут рассматриваться по существу в качестве наклона, и все ступенчатые части могут быть заменены ровным наклоном.

Возвышенная часть 8 устроена путем расширения самой верхней площадки ступени 10, пересекающей направление ширины стекловаренной печи 1 у самой глубокой части 5. Высота возвышенной части 8 (самой верхней площадки ступени) составляет предпочтительно 0,10≤HS/Н≤0,50, более предпочтительно 0,20≤HS/Н≤0,40 и особенно предпочтительно 0,25≤HS/Н≤0,35 с точки зрения обеспечения скорости конвекции переднего циркулирующего потока А, когда глубина от самой нижней части стекловаренной печи, показанной на фиг.4, до жидкой поверхности стекломассы обозначена символом Н, причем высота от самой нижней части стекловаренной печи до самой верхней площадки ступени, то есть высота возвышенной части 8, обозначена символом HS. Более того, Н находится предпочтительно в диапазоне от 0,5 м до 2 м. Предпочтительно, чтобы возвышенная часть 8 была обеспечена одинаковой высотой до конца выведения стекломассы стекловаренной печи 1 и не была обеспечена намеченным изделием или аналогичным, нарушающим конвекцию. Возвышенная часть 8 сконструирована объединением огнеупорного кирпича, подобным другой части внутренней поверхности стекловаренной печи 1. Материал огнеупорного кирпича может состоять из материала, аналогичного материалу другой части.

Перемычка 7 расположена на стороне самой верхней площадки 10 подъема возвышенной части 8 пересечением в направлении ширины стекловаренной печи 1 для разделения циркулирующих потоков передней части и задней части. Однако перемычка 7 находится на стороне подъема и на передней стороне барботера 6. Положение ее составляет предпочтительно 0,30≤LD/L≤0,50, более предпочтительно 0,33≤LD/L≤0,45 и особенно предпочтительно 0,36≤LD/L≤0,40 с точки зрения обеспечения передней области циркуляции, когда расстояние от части подачи сырья до перемычки 7, показанное на фиг.4, обозначено символом LD. Более того, высота перемычки 7 составляет предпочтительно 0,60≤HD/Н≤0,75, более предпочтительно 0,60≤HD/Н≤0,70 и особенно предпочтительно 0,60≤HD/Н≤0,65 с точки зрения разделения заднего циркулирующего потока В и переднего циркулирующего потока А, когда высота от самой глубокой части печи, показанной на фиг.4, до верхней концевой части перемычки 7 обозначена символом HD. Более того, Н находится предпочтительно в диапазоне от 0,5 м до 2 м. Более того, с точки зрения образования переднего направленного вверх потока А2, 0,35≤(HD-HS)/(Н-HS)≤0,65 является предпочтительным, и 0,36≤(HD-HS)/(Н-HS)≤0,55 является более предпочтительным, и 0,37≤(HD-HS)/(Н-HS)≤0,50 является особенно предпочтительным. Перемычка 7 может быть сконструирована объединением огнеупорного кирпича, подобным другой части. Материал перемычки 7 может состоять из материала, аналогичного материалу другой части. Глубина перемычки 7 (длина в продольном направлении печи) может определяться глубиной разделения циркулирующих потоков, и, следовательно, предпочтительно устанавливать соотношение глубины к длине L в продольном направлении, составляющее от 0,015 до 0,033, данное соотношение более предпочтительно от 0,016 до 0,025, и данное соотношение особенно предпочтительно от 0,017 до 0,023.

Барботер 6 обеспечивается пересечением направления ширины стекловаренной печи 1 на площадке подъема для создания конвекции, в основном, в верхнем направлении к стекломассе 2 путем образования пузырьков из нижней поверхности печи. Ступень площадки, снабженная барботером, может быть любой из множества ступеней 9. Более того, барботер 6 может быть расположен на задней стороне перемычки 7 на самой верхней площадке 10. Когда барботер 6 находится в данном диапазоне, не вызывается значительная разница в явлении, как описано ниже. Когда расстояние от части подачи сырья, показанное на фиг.4, до барботера обозначено символом LS, с точки зрения образования среднего циркулирующего потока С между задним циркулирующим потоком В и передним циркулирующим потоком А, положение барботера составляет предпочтительно 0,20≤LB/L≤0,40, более предпочтительно 0,22≤LB/L≤0,38 и особенно приемлемо 0,24≤LB/L≤0,36. Количество выпускаемых пузырьков отличается в зависимости от конструкции печи.

Будет дано объяснение следующей характеристики конвекции стекломассы внутри стекловаренной печи в соответствии с настоящим изобретением и ее эффекта с использованием фиг.1. Как показано на фиг.1, в соответствии с конструкцией стекловаренной печи 1 настоящего изобретения, обеспечивается барботер 6, расположенный на средней площадке множества ступеней 9 в пересечении направления ширины от середины внутренней самой глубокой части 5 стекловаренной печи, и перемычка 7 на стороне ступени 10 самой высокой площадки множества ступеней, и, следовательно, циркуляция заднего циркулирующего потока В может быть активирована путем частого использования барботера 6, составляющего характерную особенность дамбовой печи фиг.7, и задний температурный уровень может поддерживаться при высоких температурах, и улучшается гомогенное свойство стекломассы 2. Когда барботер 6 расположен на задней стороне перемычки 7 на самой верхней площадке 10 подъема, как показано фиг.2, не возникает значительное отличие от структуры конвекции случая фиг.1 для достижения одинакового эффекта. В случае положения барботера на фиг.2, задний циркулирующий поток В можно принудительно сделать относительно большим. Однако является задний циркулирующий поток большим или малым, определяется соответствующими стекловаренными печами.

Затем, сечение траектории потока постепенно сужается на задней стороне перемычки 7, и, следовательно, не существует резкого уменьшения сечения траектории потока, и не существует области накопления (задняя часть перемычки) F стекломассы 2 на стороне вблизи задней части перемычки 7, которая имеет отношение к дамбовой печи и дамбовой и ступенчатой печи фиг.9. Более того, делая сечение траектории потока между барботером 6 и перемычкой 7 более узким, чем сечения области части подачи сырья 3 и задней части барботера 6, получают верхний и нижний, два средних циркулирующих потока С, циркуляция в данной области ограничивается, и скорость переднего циркулирующего потока А стекломассы 2, текущей в передней части, уменьшается. В результате, в отличие от плоской печи фиг.6, период времени пребывания при высоких температурах верхней области подъема, составляющего переднюю область перемычки 7, удлиняется, не существует области накопления (передняя часть перемычки) D, которая связана с дамбовой печью, осветление улучшается. Особенно, область верхнего слоя стекломассы 2 вблизи передней части перемычки 7 является частью, которая важна для осветления, и высокий обеспенивающий эффект (осветление) достигается поддержанием температуры стекломассы 2 в данной части при высоких температурах.

Более того, передняя область циркуляции самой верхней площадки 10 подъема и возвышенная часть 8 неглубокие, и существует перемычка 7, и, следовательно, температура нижней поверхности возвышенной части поднимается за счет пространства сгорания на верхней стороне стекломассы и пропускания инфракрасного луча из нижнего слоя стекломассы, далее, область накопления на стороне части выведения стекломассы вблизи перемычки 7 уменьшается, и, следовательно, появление кипячения или свиля может уменьшаться. Затем, направленное назад течение переднего циркулирующего потока А обеспечивается со скоростью потока того же масштаба, что и скорость направленного вперед потока, за счет перемычки 7, причем перемычка 7 расположена на возвышенной части 8, высота перемычки 7 ниже, чем высота дамбовой печи, и, следовательно, потоку надлежит двигаться вверх по течению к средней области или к задней части, проходя область верхней части перемычки 7, имеющую высокое осветление, также не существует накопления соответствующих частей, в результате может достигаться высоко гомогенизированная продукция и осветление путем переплавки, повторного нагревания и рафинирования, которые не могли наблюдаться в другой стекловаренной печи.

Высокий эффект достигается объединением составляющих элементов ступеней, барботера, перемычки и возвышенной части, и высокое осветление и гомогенное свойство достигаются без уменьшения съема стекломассы путем решения соответствующих проблем печи предшествующего уровня техники.

Более того, хотя в объяснении был приведен случай, включающий множество ступеней, как показано другим вариантом осуществления на фиг.3, существует случай, в котором все ступенчатые части фиг.1 заменяются наклоном 11. Более того, конструкция, по существу подобная конструкции наклона, может также быть задана заменой четырех площадок ступеней фиг.1 большим числом ступеней. Также в данных случаях можно достичь эффекта, подобного эффекту случая со ступенчатой формой. Часть наклона 11 может быть образована объединением огнеупорного кирпича, подобно ступенчатой части. Однако образование наклонной части занимает больше времени и труда, чем в случае ступенчатой части. Даже когда ступенчатую часть фиг.2 заменяют наклоном, достигается эффект, подобный эффекту фиг.3.

Для подтверждения эффективности осветления и гомогенного свойства секционной конструкции стекловаренной печи в соответствии с настоящим изобретением был проведен численный анализ конвекций стекловаренной печи настоящего изобретения и другой печи. Анализ конвекции проводили с помощью программы, основанной на разностном методе, принимая во внимание температуру и вязкость, принимая стекломассу за несжимаемую жидкость и принимая в качестве входных условий рабочее состояние стекловаренной печи, форму стекловаренной печи и состав материала печи. Программа выполняла анализ теплопередачи зоны горения на верхней стороне стекломассы и анализ конвективной теплопередачи стекломассы. В анализе теплопередачи верхней зоны горения количество теплоты, переданной к поверхности стекломассы, рассчитывали расчетом углового соотношения, определяемого отношением количества переданного излучения (конфигурационный фактор излучения/фактор изображения), верхнего излучения и конвекционной теплопередачи. В конвекционном анализе скорость потока и температуру рассчитывали решением одновременных уравнений в отношении скорости потока и температуры.

Анализ выполняли с помощью программы, разработанной собственной корпорацией, и компьютерных программ, способных выполнять численный анализ конвекции стекломассы, например, с названием торговой марки GFM (разработанной и продаваемой корпорацией стекольной службы, Чехословакия), с названием торговой марки GTM-X (разработанной и продаваемой TNO, Голландия) или аналогичным, подобный расчет, отражающий конструкции соответствующих печей и соответствующий физическому свойству стекла, может быть выполнен, и обеспечен качественно подобный результат.

Пример 1 предназначен для стекловаренной печи в соответствии с настоящим изобретением (фиг.1), сравнительный пример 1 предназначен для плоской печи (фиг.6), сравнительный пример 2 предназначен для дамбовой печи (фиг.7) и сравнительный пример 3 предназначен для ступенчатой печи (фиг.8). Более того, дамбовая и ступенчатая печь (фиг.9) незначительно отличаются от дамбовой печи по эффекту осветления и гомогенного свойства.

Таблица 1 и таблица 2 показывают основные условия анализа для соответствующих печей. Затем, данный анализ проводили в условиях, в которых объектом являлось стекло на основе натронной извести, съем стекломассы со всех стекловаренных печей был сделан одинаковым (500 тонн/день), длина в продольном направлении была существенно больше, чем длина в направлении ширины, как в обычной стекловаренной печи, и конвекция в продольном направлении была преобладающей, больше, чем конвекция в направлении ширины. Затем, отношение длины L в продольном направлении стекловаренной печи к глубине H самой глубокой части стекломассы было сделано равным 30, и отношение глубины перемычки к длине L в продольном направлении было сделано равным 0,02, и Н было сделано равным 1,5 м. Н достигает по существу одинакового эффекта, когда Н находится в диапазоне от 0,5 м до 2 м. Более того, для того чтобы прояснить разницу эффекта примера и сравнительного примера, количества тепла и скорости потока барботера, обеспеченные для соответствующих стекловаренных печей, были установлены так, чтобы температура верхнего слоя стекломассы передней части перемычки, составляющая важный параметр для осветления во всех стекловаренных печах, была сделана равной 1500°C, и температура стекломассы на выходе была сделана равной 1100°C. Количество пузырьков, выпускаемое барботерами в единицу времени, составляло соответственно 0,1, 1,0, 0,3 для сравнительного примера 1, сравнительного примера 2, сравнительного примера 3, когда данное количество в случае примера 1 было сделано равным 1,0. Таким образом, могло проводиться сравнение соответствующих стекловаренных печей в условиях достижения сравнительно высокого эффекта.

В таблице 3 приведены индексы прогноза качества, показывающие степени осветления и гомогенное свойство соответствующих стекловаренных печей. Индекс ″а″ относится к наматыванию стекломассы из нижней части слоя на самой верхней площадке (передней части) подъема и определяется повышающим вектором в конвекции (в направленном назад потоке) нижней части слоя. Когда повышающий вектор маленький, матрицы, имеющие различные температурные характеристики нижней части слоя, не наматываются, дефект пузырьков, таким образом, является маленьким, и осветление превосходное.

Индекс ″b″ относится к гомогенному свойству и определяется сдвигающим усилием заднего циркулирующего потока. Когда сдвигающее усилие большое, стекломасса превосходно перемешивается, и гомогенное свойство превосходное.

Индекс ″с″ относится к осветлению и определяется периодом времени пребывания верхнего слоя стекломассы в области высокой температуры (1450°С и выше) вблизи передней части перемычки. Чем дольше период времени пребывания в области высокой температуры, тем более превосходное осветление. Более того, индекс ″с″ выше, чем индекс ″а″, по степени важности относительно того, как индекс отражает осветление. Более того, соответствующие индексы показаны отношениями, устанавливая индексы сравнительного примера 1 за 1,0.

Как показано на фиг.3, пример 1 показывает самый высший индекс осветления ″а″. Более того, по индексу ″b″, хотя величина индекса меньше в примере 1, чем в сравнительном примере 2, величина индекса больше, чем величина сравнительных примеров 1 и 3, и показывает превосходное гомогенное свойство. По индексу ″с″ пример 1 показывает высшее осветление. В примере 1 также направленный назад поток передней части объединяется в области высокой температуры, и, следовательно, демонстрируется более высокое осветление. В примере 1 то, что величина индекса ″с″ является самой высшей в дополнение к индексу ″а″, показывает, что осветление с помощью конструкции стекловаренной печи по настоящему изобретению значительно выше, чем осветление другой стекловаренной печью. Из данных результатов известно, что пример 1 достигает эффекта как конструкция совместного получения осветления и гомогенного свойства.

В отдельности, когда в качестве стекловаренной печи по настоящему изобретению сконструирована стекловаренная печь в условиях, по существу таких же, как и в примере 1, и осветление и гомогенное свойство стеклянной продукции в связи с этим было оценено, достигалось качество выше, чем качество печи предшествующего уровня техники, как предсказывалось.

Из вышесказанного известно, что способ производства стеклянной продукции, включающий стадию плавления, характеризуемую секционной конструкцией стекловаренной печи по настоящему изобретению, достиг эффекта в осветлении и гомогенном свойстве. Обеспеченные высокое осветление и гомогенное свойство позволяют увеличить съем стекломассы за счет того же количества, и позволяют также способствовать производительности.

Настоящее изобретение предназначено для плавления стекла, включающего различные композиции, и для способа производства стеклянной продукции, включающей стекла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОВАРЕННАЯ ПЕЧЬ И СПОСОБ ВАРКИ СТЕКОЛ | 2008 |

|

RU2422386C1 |

| Способ варки стекла в стекловаренной печи | 1988 |

|

SU1836303A3 |

| Ванная стекловаренная печь | 1978 |

|

SU791659A1 |

| УСТРОЙСТВО БАРБОТИРОВАНИЯ ДЛЯ ОБЕЗВОЖИВАНИЯ СТЕКЛОМАССЫ | 2015 |

|

RU2596836C1 |

| Стекловаренная печь | 1982 |

|

SU1031917A1 |

| Ванная стекловаренная печь | 1982 |

|

SU1114630A1 |

| Стекловаренная ванная печь | 1983 |

|

SU1121242A1 |

| СПОСОБ ВАРКИ СТЕКЛА | 2014 |

|

RU2555732C1 |

| Ванная стекловаренная печь | 1982 |

|

SU1073185A2 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛА | 2003 |

|

RU2255908C2 |

Изобретение относится к конструкции стекловаренной печи. Техническим результатом изобретения является получение стекла, которое имеет более высокую степень гомогенизации и осветления. Стекловаренная печь включает множество ступеней, поднимающихся от середины самой глубокой части внутренней части стекловаренной печи, вдоль направления выведения стекломассы и пересечения в направлении ширины ортогонально направлению выведения стекломассы; возвышенную часть, проходящую от самой высокой площадки подъема в направлении выведения стекломассы и пересечения в направлении ширины; перемычку, пересекающую в направлении ширины на стороне подъема возвышенной части и барботер, пересекающий в направлении ширины между верхом ступени самой нижней площадки подъема и перемычкой. 4 н. и 12 з.п. ф-лы, 3 табл., 9 ил.

1. Стекловаренная печь, включающая:

множество ступеней, поднимающихся от середины самой глубокой части внутренней части стекловаренной печи, вдоль направления выведения стекломассы и пересечения в направлении ширины ортогонально направлению выведения стекломассы;

возвышенную часть, проходящую от самой высокой площадки подъема в направлении выведения стекломассы и пересечения в направлении ширины;

перемычку, пересекающую в направлении ширины на стороне подъема возвышенной части; и

барботер, пересекающий в направлении ширины между верхом ступени самой нижней площадки подъема и перемычкой.

2. Стекловаренная печь по п.1, в которой положение подъема удовлетворяет 0,15≤LS/L≤0,25, где общая длина внутренней стенки стекловаренной печи в направлении выведения стекломассы обозначена символом L и расстояние от внутренней стенки концевой части стекловаренной печи на стороне, противоположной направлению выведения стекломассы, до первой площадки подъема обозначено символом LS.

3. Стекловаренная печь по п.1 или 2, в которой величина деления суммарных высот соответствующих площадок, исключая самую нижнюю площадку подъема, на суммарные длины соответствующих площадок в направлении выведения стекломассы, исключая самую верхнюю площадку, составляет от 0,02 до 0,07.

4. Стекловаренная печь по п.1, в которой высота подъема удовлетворяет 0,5 м≤Н≤2 м и 0,10≤HS/H≤0,50, где глубина от самой нижней части стекловаренной печи до поверхности жидкой стекломассы обозначена символом Н и высота от самой нижней части стекловаренной печи до самой верхней площадки подъема обозначена символом HS.

5. Стекловаренная печь по п.1, в которой число ступеней подъема составляет от 3 до 6.

6. Стекловаренная печь, содержащая:

наклон, поднимающийся от середины самой глубокой части внутренней части стекловаренной печи, вдоль направления выведения стекломассы и пересечения в направлении ширины ортогонально направлению выведения стекломассы;

возвышенную часть, проходящую от самой высокой части наклона в направлении выведения стекломассы и пересечения в направлении ширины;

перемычку, пересекающую в направлении ширины на стороне наклона возвышенной части; и

барботер, пересекающий в направлении ширины между положением начала увеличения наклона и перемычкой.

7. Стекловаренная печь по п.1, в которой положение перемычки удовлетворяет 0,30≤LD/L≤0,50, где общая длина внутренней стенки стекловаренной печи в направлении выведения стекломассы обозначена символом L и расстояние от внутренней стенки концевой части стекловаренной печи на стороне, противоположной направлению выведения стекломассы, до перемычки обозначено символом LD.

8. Стекловаренная печь по п.1, в которой высота перемычки удовлетворяет 0,5 м≤Н≤2 м и 0,60≤HD/Н≤0,75, где глубина от самой нижней части стекловаренной печи до поверхности жидкой стекломассы обозначена символом Н и высота от самой нижней части стекловаренной печи до верхней концевой части перемычки обозначена символом НD.

9. Стекловаренная печь по п.8, в которой высота перемычки далее удовлетворяет 0,35≤(HD-HS)/(H-HS)≤0,65, где высота от самой глубокой части до самой высокой площадки обозначается символом HS.

10. Стекловаренная печь по п.1, в которой длина перемычки в направлении выведения стекломассы становится от 0,015 до 0,033 L для общей длины L внутренней стенки стекловаренной печи в направлении выведения.

11. Стекловаренная печь по п.1, в которой положение барботера удовлетворяет 0,20≤LB/L≤0,40, где общая длина внутренней стенки стекловаренной печи в направлении выведения обозначена символом L и расстояние от внутренней стенки концевой части стекловаренной печи на стороне, противоположной направлению выведения стекломассы, до барботера обозначено символом LB.

12. Стекловаренная печь по п.1, в которой барботер и перемычка расположены на возвышенной части.

13. Стекловаренная печь по п.1, в которой барботер расположен на возвышенной части, исключая самую верхнюю площадку подъема.

14. Стекловаренная печь по п.6, в которой барботер расположен на наклоне.

15. Способ производства стекломассы, при котором стеклянное сырье плавят стекловаренной печью по п.1.

16. Способ производства стеклянной продукции, включающий стадию плавления стеклянного сырья стекловаренной печью по п.1.

| Ванная стекловаренная печь | 1989 |

|

SU1694486A1 |

| Стекловаренная ванная печь | 1985 |

|

SU1252303A1 |

| СПОСОБ ПЛАВЛЕНИЯ СТЕКЛООБРАЗУЮЩЕГО МАТЕРИАЛА В СТЕКЛОПЛАВИЛЬНОЙ ПЕЧИ И КИСЛОРОДОТОПЛИВНАЯ ГОРЕЛКА | 2002 |

|

RU2288193C2 |

| Ванная стекловаренная печь | 1979 |

|

SU837935A1 |

| US 5006144 A, 09.04.1991. | |||

Авторы

Даты

2012-11-27—Публикация

2008-07-01—Подача