Изобретение относится к стекольной промышленности и может быть использовано в производстве листового, тарного, медицинского, электровакуумного и других стекол.

Цель изобретения - уменьшение удельного расхода энергии, повышение производительности и снижение вредных выбросов в атмосферу.

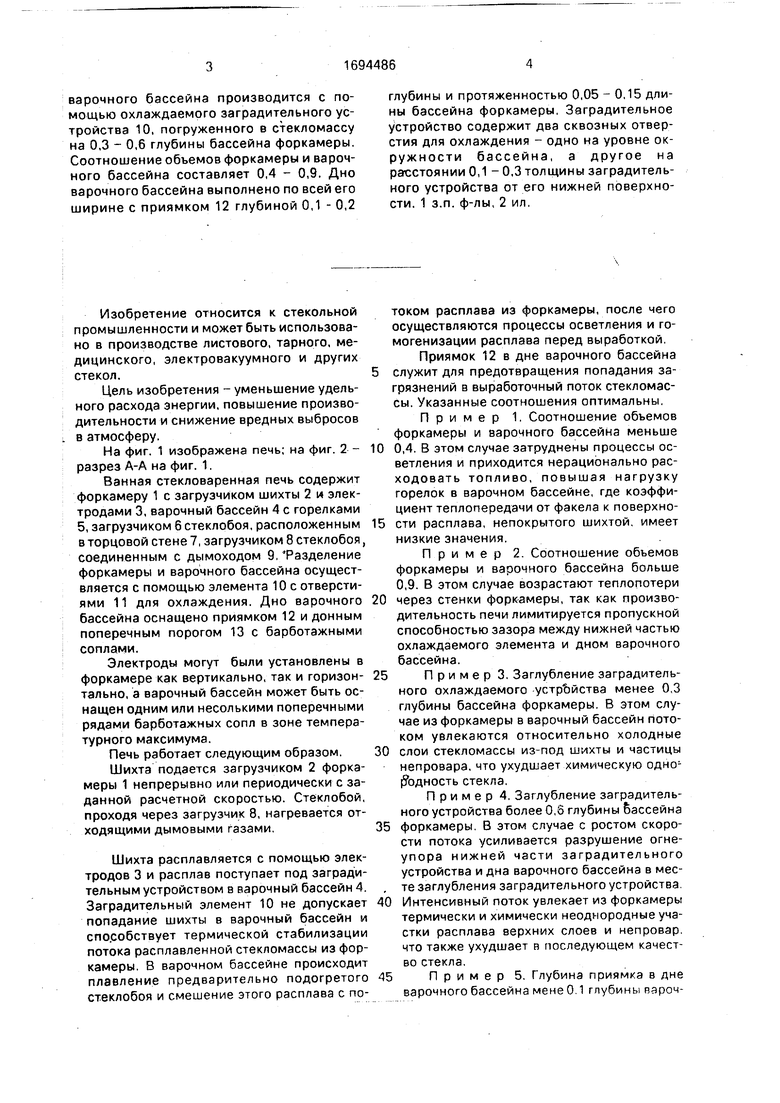

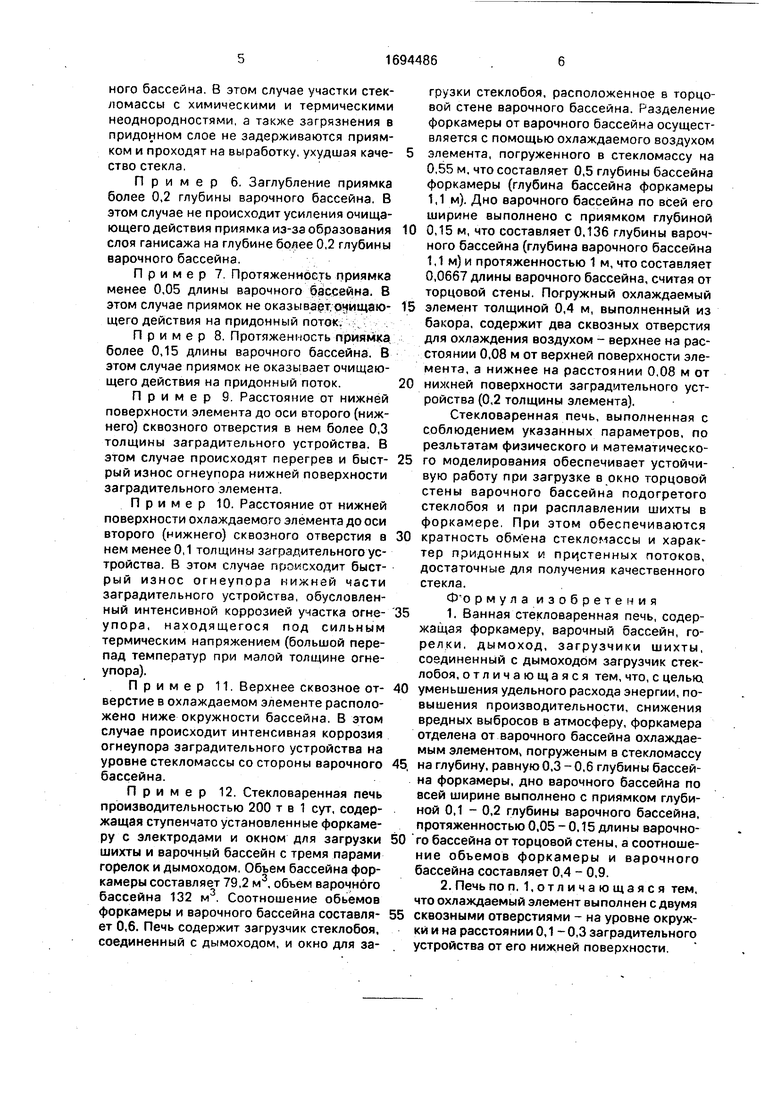

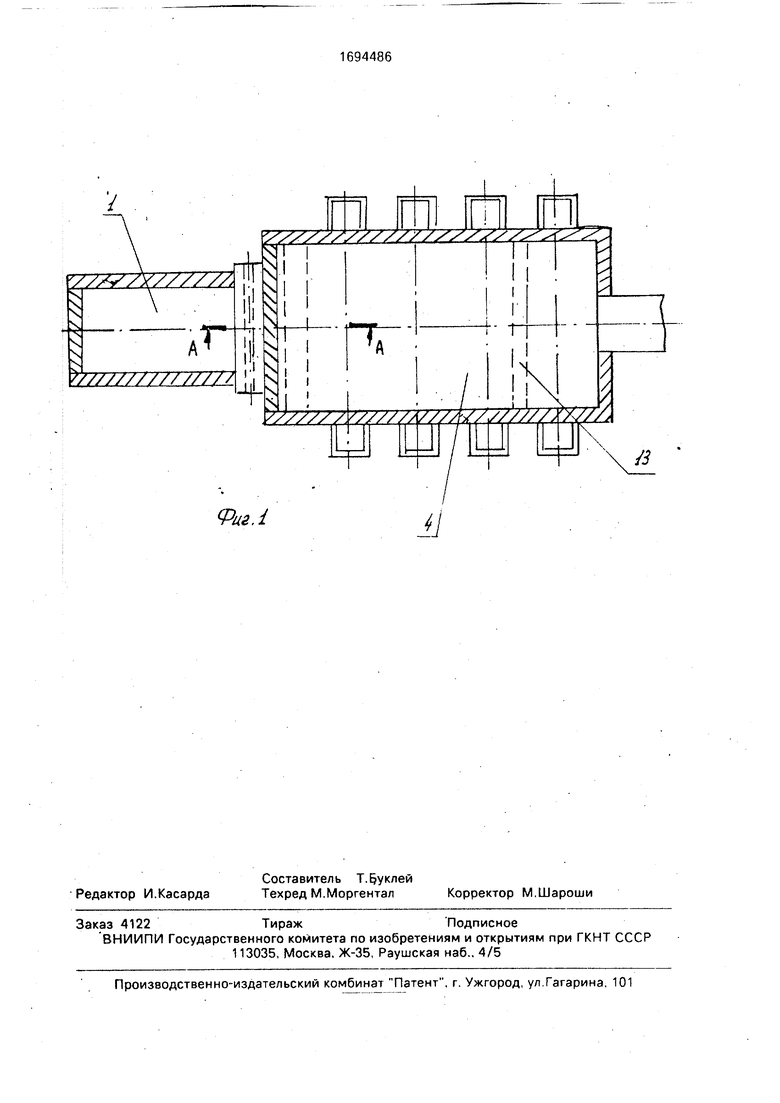

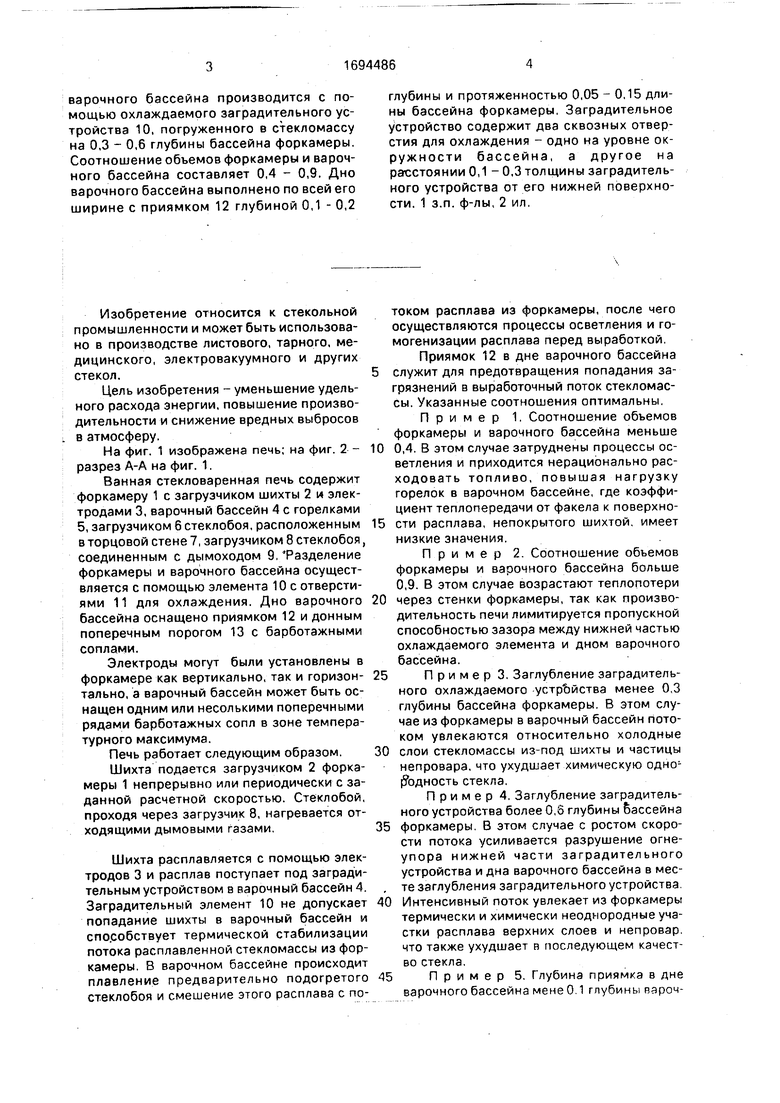

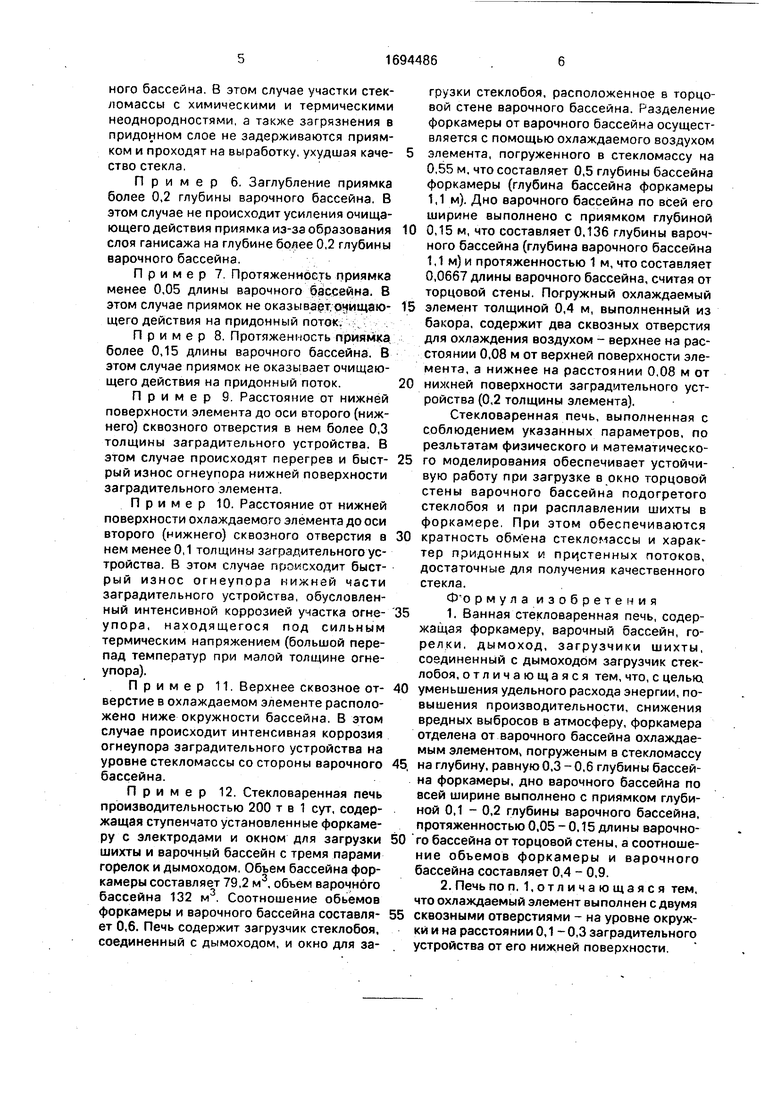

На фиг. 1 изображена печь; на фиг. 2разрез А-А на фиг. 1.

Ванная стекловаренная печь содержит форкамеру 1 с загрузчиком шихты 2 и электродами 3, варочный бассейн 4 с горелками 5, загрузчиком 6 стеклобоя, расположенным в торцовой стене 7, загрузчиком 8 стеклобоя, соединенным с дымоходом 9, Разделение форкамеры и варочного бассейна осуществляется с помощью элемента 10 с отверстиями 11 для охлаждения. Дно варочного бассейна оснащено приямком 12 и донным поперечным порогом 13 с барботажными соплами.

Электроды могут были установлены в форкамере как вертикально, так и горизон- тально, а варочный бассейн может быть оснащен одним или несолькими поперечными рядами барботажных сопл в зоне температурного максимума.

Печь работает следующим образом.

Шихта подается загрузчиком 2 форкамеры 1 непрерывно или периодически с заданной расчетной скоростью. Стеклобой, проходя через загрузчик 8, нагревается отходящими дымовыми газами,

Шихта расплавляется с помощью электродов 3 и расплав поступает под заградительным устройством в варочный бассейн 4. Заградительный элемент 10 не допускает попадание шихты в варочный бассейн и способствует термической стабилизации потока расплавленной стекломассы из форкамеры, В варочном бассейне происходит плавление предварительно подогретого стеклобоя и смешение этого расплава с потоком расплава из форкамеры, после чего осуществляются процессы осветления и гомогенизации расплава перед выработкой.

Приямок 12 в дне варочного бассейна служит для предотвращения попадания загрязнений в выработочный поток стекломассы. Указанные соотношения оптимальны.

Пример 1. Соотношение обьемов форкамеры и варочного бассейна меньше 0,4. В этом случае затруднены процессы осветления и приходится нерационально расходовать топливо, повышая нагрузку горелок в варочном бассейне, где коэффициент теплопередачи от факела к поверхности расплава, непокрытого шихтой, имеет низкие значения.

Пример 2. Соотношение обьемов форкамеры и варочного бассейна больше 0,9. В этом случае возрастают теплопотери через стенки форкамеры, так как производительность печи лимитируется пропускной способностью зазора между нижней частью охлаждаемого элемента и дном варочного бассейна.

Пример 3. Заглубление заградительного охлаждаемого устрЪйства менее 0,3 глубины бассейна форкамеры. В этом случае из форкамеры в варочный бассейн потоком увлекаются относительно холодные слои стекломассы из-под шихты и частицы непровара, что ухудшает химическую однородность стекла.

Пример 4. Заглубление заградительного устройства более 0,6 глубины бассейна форкамеры В этом случае с ростом скорости потока усиливается разрушение огне- упора нижней части заградительного устройства и дна варочного бассейна в месте заглубления заградительного устройства Интенсивный поток увлекает из форкамеры термически и химически неоднородные участки расплава верхних слоев и непровар что также ухудшает в последующем качество стекла.

Пример 5. Глубина приямка в дне варочного бассейна мене 0 1 глубины вчрочного бассейна. В этом случае участки стекломассы с химическими и термическими неоднородностями, а также загрязнения в придонном слое не задерживаются приямком и проходят на выработку, ухудшая качество стекла.

Пример 6. Заглубление приямка более 0,2 глубины варочного бассейна. В этом случае не происходит усиления очищающего действия приямка из-за образования слоя ганисажа на глубине более 0,2 глубины варочного бассейна.

Пример 7. Протяженность приямка менее 0,05 длины варочного бассейна. В этом случае приямок не оказывает.очищающего действия на придонный поток.

Пример 8. Протяженность приямка более 0,15 длины варочного бассейна. В этом случае приямок не оказывает очищающего действия на придонный поток.

Пример 9. Расстояние от нижней поверхности элемента до оси второго (нижнего) сквозного отверстия в нем более 0,3 толщины заградительного устройства. В этом случае происходят перегрев и быстрый износ огнеупора нижней поверхности заградительного элемента.

Пример 10. Расстояние от нижней поверхности охлаждаемого элемента до оси второго (нижнего) сквозного отверстия в нем менее 0,1 толщины заградительного устройства. В этом случае происходит быстрый износ огнеупора нижней части заградительного устройства, обусловленный интенсивной коррозией участка огнеупора, находящегося под сильным термическим напряжением (большой перепад температур при малой толщине огнеупора).

Пример 11. Верхнее сквозное отверстие в охлаждаемом элементе расположено ниже окружности бассейна. В этом случае происходит интенсивная коррозия огнеупора заградительного устройства на уровне стекломассы со стороны варочного бассейна.

Пример 12. Стекловаренная печь производительностью 200 т в 1 сут, содержащая ступенчато установленные форкаме- ру с электродами и окном для загрузки шихты и варочный бассейн с тремя парами горелок и дымоходом. Объем бассейна фор- камеры составляет 79,2 м3, объем варочного бассейна 132 м3. Соотношение обьемов форкамеры и варочного бассейна составляет 0,6. Печь содержит загрузчик стеклобоя, соединенный с дымоходом, и окно для загрузки стеклобоя, расположенное в торцовой стене варочного бассейна. Разделение форкзмеры от варочного бассейна осуществляется с помощью охлаждаемого воздухом 5 элемента, погруженного в стекломассу на 0,55 м. что составляет 0,5 глубины бассейна форкамеры (глубина бассейна форкамеры 1,1 м). Дно варочного бассейна по всей его ширине выполнено с приямком глубиной 0 0,15 м, что составляет 0,136 глубины варочного бассейна (глубина варочного бассейна 1,1 м) и протяженностью 1 м, что составляет 0,0667 длины варочного бассейна, считая от торцовой стены. Погружный охлаждаемый 5 элемент толщиной 0,4 м, выполненный из бакора, содержит два сквозных отверстия для охлаждения воздухом - верхнее на расстоянии 0,08 м от верхней поверхности элемента, а нижнее на расстоянии 0,08 м от

0 нижней поверхности заградительного устройства (0,2 толщины элемента).

Стекловаренная печь, выполненная с соблюдением указанных параметров, по резльтатам физического и математическо5 го моделирования обеспечивает устойчивую работу при загрузке в окно торцовой стены варочного бассейна подогретого стеклобоя и при расплавлении шихты в форкамере. При этом обеспечиваются

0 кратность обм ена стекломассы и характер придонных и прцстенных потоков, достаточные для получения качественного стекла.

Ф о рмула изобретения

5 1. Ванная стекловаренная печь, содержащая форкамеру, варочный бассейн, горелки, дымоход, загрузчики шихты, соединенный с дымоходом загрузчик стеклобоя, отличающаяся тем, что, с целью,

0 уменьшения удельного расхода энергии, повышения производительности, снижения вредных выбросов в атмосферу, форкамера отделена от варочного бассейна охлаждаемым элементом, погруженым в стекломассу

5, на глубину, равную 0,3 - 0,6 глубины бассейна форкамеры, дно варочного бассейна по всей ширине выполнено с приямком глубиной 0,1 - 0,2 глубины варочного бассейна, протяженностью 0,05 - 0.15 длины варочно0 о бассейна от торцовой стены, а соотношение объемов форкамеры и варочного бассейна составляет 0,4 - 0,9.

2. Печь по п. 1,отличающаяся тем, что охлаждаемый элемент выполнен с двумя

5 сквозными отверстиями - на уровне окруж- ки и на расстоянии 0,1 - 0,3 заградительного устройства от его нижней поверхности.

f/S S/y/S7777,

///////777/////

Фцг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Стекловаренная ванная печь | 1989 |

|

SU1659364A1 |

| Способ регулирования конвективных потоков стекломассы в стекловаренной печи | 1988 |

|

SU1604755A1 |

| СПОСОБ ВАРКИ СТЕКЛА В ВАННОЙ ПЕЧИ | 2003 |

|

RU2250198C2 |

| Ванная стекловаренная печь | 1989 |

|

SU1691328A1 |

| Стекловаренная ванная печь | 1988 |

|

SU1530578A1 |

| Стекловаренная ванная печь | 1989 |

|

SU1680642A1 |

| ВАННАЯ СТЕКЛОВАРЕННАЯ ПЕЧЬ | 2001 |

|

RU2187467C1 |

| Стекловаренная ванная печь | 1988 |

|

SU1604757A1 |

| Ванная стекловаренная печь | 1976 |

|

SU643438A1 |

| Стекловаренная ванная печь | 1985 |

|

SU1252303A1 |

Изобретение относится к стекольной промышленности, может быть использовано в производстве листового, тарного, меди- цинского, электровакуумного и других стекол и позволяет увеличить производительность стекловаренной печи, уменьшить удельный расход энергии и снизить выбро; сы вредных веществ в атмосферу. Ванная стекловаренная печь содержит электро- обогреваемую форкамеру 1 и варочный бас- сейн 4 с пламенным обогревом и дополнительно .загрузчик 8 стеклобоя и загрузчик 6 в торцовой стене варочного бассейна 7. Разделение форкамеры от А-А

| Ванная стекловаренная печь | 1979 |

|

SU837935A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Стекловаренная печь | 1984 |

|

SU1219537A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-11-30—Публикация

1989-10-27—Подача