Настоящее изобретение относится к области специальной электрометаллургии и может быть использовано для рафинирования любых металлов, включая тугоплавкие и химически активные, в том числе титана, и для производства из них металлических слитков.

Слиток технически чистого металла производится путем плавления сырья, в процессе которого от металла отделяются находящиеся в сырье примеси. Для получения слитка из титана или титанового сплава используется титановое сырье, такое как титановая губка или отходы. Примеры способов плавления металлического сырья (далее просто «сырья»), такого как титановое сырье, включают в себя процесс вакуумно-дугового переплава, процесс плазменно-дугового плавления и процесс электронно-лучевого (ЭЛ) плавления. Очень часто эти процессы выполняются последовательно, так как для переплава крупногабаритной стружки или других отходов производства более производительно использовать плазменно-дуговое плавление или вакуумно-дуговой переплав. В результате этих технологических операций получают слитки металла с большим количеством вредных примесей, являющихся причиной неоднородности структуры, и трещин, выявляемых в процессе дальнейшей переработки.

Наибольшую чистоту переплавляемого металла обеспечивает процесс ЭЛ плавления, при котором плавление осуществляется путем направления электронного луча на поверхность сырья в ЭЛ плавильной печи. Для того, чтобы предотвратить рассеяние энергии электронного луча, плавление сырья облучением электронным лучом выполняется в вакуумной камере. В процессе переплава в ЭЛ плавильной печи должна производиться очистка металла от примесей. Примеси происходят главным образом из сырья, и классифицируются на два вида, а именно, ВВП (включения высокой плотности) и ВНП (включения низкой плотности). ВВП представляет собой, например, примесь, в которой главным компонентом является вольфрам, и плотность ВВП больше плотности расплавленного титана. С другой стороны, ВНП представляет собой примесь, в которой главным компонентом является азотированный титан, а также другие химические соединения, первоначально загрязняющие сырье, или попадающие в него в процессе предварительной переработки. Чаще всего ВНП находится в пористом состоянии, и поэтому плотность ВНП меньше плотности расплавленного титана. Обычно переплав в ЭЛ плавильной печи производится в охлаждаемом водой медном тигле, на внутренней поверхности которого формируется отвержденный слой, представляющий собой расплавленный титан, затвердевший от соприкосновения с холодной поверхностью тигля. Этот отвержденный слой известен как «гарнисаж».

Поскольку ВВП имеют высокую относительную плотность, они оседают в расплавленном металле (расплавленном титане) в тигле и прилипают к поверхности гарнисажа, и тем самым улавливаются, следовательно, вероятность попадания ВВП в слиток становится низкой. С другой стороны, поскольку плотность ВНП меньше плотности расплавленного титана, основная часть ВНП всплывает на поверхность расплавленного металла внутри ванны. В то время как ВНП всплывают на поверхность расплавленного металла, азот диффундирует в расплавленный металл и растворяется в нем. Поскольку температура их растворения является высокой, то для повышения температуры расплава, необходимо длительное время пребывания расплавленного металла под действием ЭЛ излучения, что требует также повышенной мощности генераторов электронного луча и увеличенной площади сканирования расплавленной поверхности, для чего используются дополнительные ЭЛ генераторы. Другие ВНП для своего разложения также требуют дополнительных затрат времени под действием ЭЛ излучения, с тем чтобы продукты их распада успели выделиться и удалится из металла вакуумной системой.

Известен способ производства металлического слитка путем использования ЭЛ печи, имеющей несколько ЭЛ генераторов, выполненных с возможностью управления положением облучения электронным лучом, и ванну с холодным подом, в которой происходит накопление расплавленного металла из металлического сырья в виде брусков, с торцов которых электронным лучом сплавляется металл, в виде капель, поступающих в ванну [US 2020164432 А1, 28.05.2020]. По мере повышения уровня жидкого металла в накопительной ванне, он через сливной носок вытекает в кристаллизатор и, нагреваясь дополнительно от луча другого ЭЛ генератора, растекается по всей поверхности уже готового слитка, и застывает по мере опускания вытягивающего механизма, принимая форму внутреннего объема кристаллизатора. Для того чтобы обеспечить более длительное воздействие электронного луча на верхний слой расплавленного металла, в котором сконцентрировано максимальное количество ВНП, и предотвратить попадание металла из этого слоя в кристаллизатор, применяется дополнительный ЭЛ генератор, луч которого совершает движения по запрограммированной траектории в непосредственной близости от сливного носка, создавая область с температурой, значительно превышающей температуру основного расплава. За счет этого с помощью температурного градиента создается на поверхности расплавленного металла конвекция Марангони, и в наружном слое расплавленного металла формируется обратный поток наружного слоя расплавленного металла от линии облучения дополнительного ЭЛ генератора в сторону, противоположную от сливного носка. Конвекция Марангони создается с помощью температурного градиента на поверхности расплавленного металла, и проявляется в течении расплава из более нагретой зоны в область с меньшей температурой поверхности расплава.

Недостатком этого способа производства металлического слитка является необходимость в большом количестве ЭЛ генераторов, каждый из которых выполняет свою функцию: расплава сырья для подачи расплавленного металла по каплям в накопительную ванну, постоянное сканирование поверхности накопительной ванны для поддержания требуемой температуры расплава, сканирование области возле сливного носка для создания конвекции Марангони, и нагрев верхней области расплава в кристаллизаторе. Совмещение вышеперечисленных операций для их одновременного выполнения на меньшем количестве ЭЛ генераторов, за счет расширения их зон сканирования ведет к значительному снижению производительности и качества получаемого конечного изделия. Непрерывный процесс производства слитка требует строгой синхронности и взаимосвязи в работе всех ЭЛ генераторов, так как объем вытекающего металла из накопительной ванны соответствует объему поступающего в нее сырья, и в случае изменения его качества, возможны ситуации, при которых из-за повышенного содержания в сырье ВВП и ВНП, часть этих включений не полностью будет задержана, и попадет в слиток. Поэтому при этом способе производства необходимо использовать сырье в виде прошедших предварительную очистку слитков, сформированных на установках вакуумно-дугового или плазменно-дугового переплава, и имеющих однородную и стабильную структуру. Такая предварительная обработка сырья требует значительных затрат энергии, дополнительного оборудования и больших производственных площадей.

Известен способ ЭЛ переплава кускового металлического материала и устройство для его осуществления, включающее подачу кускового металлического материала в виде шихты, губки, порошка или гранул перемещаемого с определенной скоростью из шихтового бункера через питатель в охлаждаемый промежуточный тигель [RU 2087563 С1, 20.08.1997]. В тигле происходит рафинирование металла и образующийся жидкий металл каплями или (при достаточной мощности электронного луча) непрерывной струей стекает в скользящий охлаждаемый кристаллизатор, образуя слиток нужного размера. Способ реализуется с помощью устройства, которое содержит вакуумную плавильную камеру с тремя ЭЛ генераторами, один из которых плавит переплавляемый материал во вращающемся вокруг собственной оси питателе, в виде полого усеченного конуса, на внутренней поверхности которого происходит нагрев, плавление и предварительное испарение летучих компонентов материала, и из которого жидкий металл сливается в промежуточный охлаждаемый тигель.

Второй ЭЛ генератор производит сканирование всей верхней поверхности промежуточного тигля, производя нагрев металла до температуры выше точки плавления, при этом ВВП оседают на дно, застывая на охлаждаемом гарнисаже тигля и застревая на выступе его дна, а ВНП всплывают в зону высоких температур, где происходит их разложение. Расплавленный металл самотеком перемещается по промежуточному тиглю, постепенно очищаясь и сливается в охлаждаемый кристаллизатор, где под действием сканирующего излучения третьего ЭЛ генератора создана постоянная зона расплава, обеспечивающая однородность структуры получаемого слитка.

Недостатком вышеописанного способа является сложность конструкции вращающегося конического питателя, и необходимость постоянного контроля мощности ЭЛ излучения в зонах нагрева и плавления питателя, при несоблюдении которого материал начинает интенсивно разбрызгиваться и стекать с наклонной поверхности питателя, в результате чего отдельные не расплавившиеся куски материала попадают на поверхность жидкого металла в промежуточном тигле и резко изменяют уровень расплава в нем, что ведет к попаданию не успевших разложится ВНП в кристаллизатор, и к неоднородности структуры получаемого слитка. К недостаткам данного метода можно отнести так же сложности непрерывного процесса литья, при котором требуется строгая синхронность и взаимосвязь в работе всех ЭЛ генераторов, так как объем металла, вытекающего из накопительной ванны пропорционален объему расплавленного сырья, поступающего в нее из питателя.

Известен также способ зонной плавки металлов, включающий загрузку металлической шихты и ее последовательное плавление электронным лучом или плазмой путем сканирования поверхности с образованием рафинированного от легких и тяжелых примесей расплава металла, рафинированные порции которого периодически сливают в нижний кристаллизатор для формирования слитка, при этом загрузку металлической шихты и ее последовательное плавление электронным лучом или плазмой осуществляют в верхнем кристаллизаторе, выполненном с вертикальным пазом, в который перед загрузкой металлической шихты устанавливают пластину из очищенного от примесей переплавляемого металла, которая перекрывает этот вертикальный паз [RU 2489506 С2, 10.08.2013].

Электронным лучом или плазмой проплавляют паз в упомянутой пластине на глубину меньше глубины наплавляемой ванны расплава на 20÷30% и сливают рафинированную порцию расплава металла в нижний кристаллизатор для формирования слитка, с оставлением на дне верхнего кристаллизатора расплава металла, содержащего тяжелые примеси. В верхнем кристаллизаторе осуществляют плавление шихты электронным лучом или плазмой путем периодического сканирования ее поверхности с образованием рафинированного от легких и тяжелых примесей расплава металла, используют одновременно отдельные электронно-лучевые пушки или плазматроны на каждой стадии плавления, проплавления пластины и подогрева расплава металла в нижнем кристаллизаторе. Этот метод отличается от описанных выше тем, что сырье в виде шихты загружается сразу в полном объеме в верхний кристаллизатор, а также периодичностью процесса рафинирования, что позволяет вести обработку верхнего слоя сырья излучением одного или нескольких ЭЛ генераторов вплоть до полного удаление ВНП из этого слоя, после чего проплавив на глубину этого слоя закрывающую паз пластину, очищенный металл сливается в нижний кристаллизатор, и этот цикл процесса обработки повторяется для следующего верхнего слоя материала.

Недостатком этого способа является необходимость предварительного полного расплава всего объема пористого и кускового шихтового сырья, необходимого для производства слитка определенного размера, так как под действием излучения ЭЛ генераторов плавится только поверхностный слой шихты, и расплав сразу же стекает на дно верхнего кристаллизатора. Процесс рафинирования может начаться только после получения жидкого, или в последствии затвердевшего всего объема материала в верхнем кристаллизаторе, так как, только в этом случае возможна обработка верхнего слоя материала в этом объеме. Для сокращения времени предварительной подготовки в этом методе предполагается использование до четырех ЭЛ генераторов, одновременная работа которых обеспечивает расплавление такого большого объема шихты по всей глубине вплоть до дна медного охлаждаемого корпуса верхнего кристаллизатора. Недостаткам этого метода является также низкая степень очистки от ВВП, так как его осаждение из общего объема загруженного сырья происходит только во время краткосрочного периода полного расплавления всего объема материала, во время образования гарнисажа на внутренних поверхностях охлаждаемого верхнего кристаллизатора. При последующей послойной обработке уже застывшего материала и рафинировании верхнего слоя от ВНП, более тяжелые ВВП, оставшиеся в материале после предварительного расплава всего объема, накапливаются на дне этого расплавленного слоя, и концентрация ВВП в расплаве возрастает от слоя к слою. Такое постоянное повышение концентрации ВВП неизбежно ведет к его попаданию в нижний кристаллизатор, следовательно, в получаемом слитке будет содержаться значительное количество нежелательных химических элементов, составляющих состав ВВП, причем это содержание будет неравномерным по длине производимого слитка. Недостаткам этого способа является также большие материальные и энергетические затраты на дополнительные ЭЛ генераторы, и их интенсивную длительную работу на расплавление большого по глубине и объему всего предварительно загруженного шихтового материала, так как энергия электронного луча действует в основном на поверхность материала. Недостатком этого способа является также ограничение объема готового слитка, который определяется объемом верхнего кристаллизатора, при этом дальнейшее увеличение объема слитка возможно только после очистки верхнего кристаллизатора от гарнисажа с захваченными включениями высокой плотности и установки в его паз новой пластины из очищенного металла.

Известен способ непрерывного удаления примесей из потока расплавленного металла с помощью устройства, включающего корпус канала потока расплавленного металла с размещенным в нем электродом на входной стороне и электродом на выходной стороне, обращенными друг к другу в продольном направлении и находящимися в электрическом контакте с расплавленным металлом, и устройство магнитного поля, состоящее из пары постоянных магнитов, которые расположены снаружи корпуса канала потока расплавленного металла, и обращены друг к другу в направлении ширины, пересекающем продольное направление потока металла и текущего в нем электрического тока, возникающего между электродами [US 2020261970 А1, 20.08.2020]. Два электрода, подключенные к источнику постоянного тока, и устройство постоянного магнитного поля составляют поджимающее устройство, которое может прикладывать силу Лоренца вниз к расплавленному металлу, в пространстве корпуса канала потока расплавленного металла, чтобы увеличить плотность расплавленного металла и заставить примеси, имеющие более низкую плотность в нем, подниматься к поверхности расплавленного металла, для постоянного удаления. Очищенный металл в этом процессе поджимается к дну корпуса канала потока расплавленного металла, и перетекает под электродом на выходной стороне в полость корпуса канала, находящуюся между этим электродом и закрытой концевой пластиной на выпускной стороне. Так как в этой полости не действует сила Лоренца, то уровень расплавленного металла в нее выше, чем в основном канале, и расплавленный металл, очищенный от примесей ВНП, стекает по желобу в предварительно подготовленную литейную форму.

Этот способ непрерывного удаления примесей из расплавленного металла невозможно применить для переплава материала в охлаждаемых тиглях, где на дне и стенках образуется гарнисаж, препятствующий свободному перетеканию расплава по дну тигля, так как процесс удаления примесей прервется, как только толщина гарнисажа на дне тигля перекроет просвет под электродом на выходной стороне корпуса канала потока. Такой процесс удаления примесей реализуется только при непрерывном процессе литья, с использованием таких материалов корпуса канала потока расплавленного металла, температура плавления которых значительно превышает температуру расплава очищаемого металла. Использование таких материалов корпуса канала потока расплавленного металла, в том числе керамических, также может привести к дополнительному загрязнению расплавленного металла нежелательными включениями. Недостаткам данного способа непрерывного удаления примесей является также невозможность очищения металла от более плотных включений, так как ВВП вместе с основным металлом будут перетекать по дну тигля в зону очищенного металла, и потом попадать в литейную форму.

Известно также устройство для плавки в вакууме тугоплавких и химически активных металлов, содержащее камеру плавления, охлаждаемый тигель для плавления металлической шихты и очистки от тяжелых и легких примесей получаемого расплава, механизм наклона тигля, ЭЛ генераторы, расположенные под разными углами по отношению к оси корпуса плавильной камеры, и кристаллизатор для формирования слитка (прототип) [RU 2660784 С2, 09.07.2018].

Это устройство выбрано в качестве прототипа, так как тигель в конструкции его камеры плавления совмещает в себе функции контейнера для загружаемой шихты и промежуточной емкости для расплава и рафинирования материала, кроме того этот тигель имеет возможность наклона в пространстве, и может совершать попеременные наклоны вдоль или поперек плоскости ванны для перемешивания расплава, и после перемешанный расплав может сливаться в кристаллизатор за счет наклона тигля.

Недостатком конструкции этого устройства является отсутствие его универсальности, так как оно предназначено в основном для производства слитков специфической формы, как следует из описания устройства, для формирования плиты или листа, или для формирования круглых или полукруглых электродов для последующей очистки процессами вакуумно-дугового или плазменно-дугового плавления. Недостатком этого устройства является также то, что интенсивное перемешивание расплава, как при плавке в тигле, так и при охлаждении в кристаллизаторе слитка, за счет наклонов тигля и кристаллизатора, не позволяет осуществить эффективное удаление всех посторонних и нежелательных включений в основной материал с помощью ЭЛ обработки поверхности расплава, и все ВНП и ВВП равномерно распределяются по объему слитка, ухудшая качество его структуры. Это устройство имеет те же ограничения в объеме получаемого слитка, что и в устройстве [RU 2489506 С2, 10.08.2013], так как объем слитка определяется емкостью тигля, в который сразу полностью загружается все необходимое количество шихты, а большие объемы шихты требуют значительных затрат энергии на ее расплав и поддержание его высокой температуры, кроме того качественно очистить такие большие объемы от посторонних включений невозможно, так как удаление включений происходит только в верхнем слое.

Общим недостатком всех вышеперечисленных устройств рафинирования расплавленной шихты, особенно при ее сильном загрязнении посторонними включениями, является то, что для эффективного удаления ВНП из поверхностного слоя расплава требуется значительные затраты мощности ЭЛ генераторов и продолжительное время, что значительно увеличивает длительность производственного цикла и снижает производительность, кроме того шихта может содержать такие включения низкой плотности, которые невозможно удалить даже в процессе длительного сканирования поверхности расплава электронным лучом.

Задачей предлагаемого изобретения является повышение эффективности очистки металлического материала получаемого слитка от посторонних включений, как высокой, так и низкой плотности, а также сокращение энергетических затрат, длительности производственного цикла, увеличение производительности и уменьшение занимаемых производственных площадей.

Поставленная задача достигается тем, что способ производства металлического слитка, включающий загрузку в тигель металлической шихты, плавление ее излучением электронно-лучевых генераторов путем сканирования поверхности, обработка расплава металла встроенной системой периодического создания сил Лоренца, слив рафинированного расплава в кристаллизатор для формирования слитка, отличается тем, что после обработки расплава металла встроенной системой периодического создания сил Лоренца, верхний наиболее загрязненный слой расплава сливается из тигля за счет его наклона в сторону емкости для сбора расплава с большой концентрацией включений низкой плотности, после чего тигель возвращается в исходное положение, производится рафинирование оставшегося расплава электронно-лучевыми генераторами с параллельной обработкой расплава металла встроенной системой периодического создания сил Лоренца, по окончании рафинирования происходит слив расплава в кристаллизатор за счет наклон тигля в его сторону.

Предлагаемый способ производства слитка реализуется за счет того, что устройство для производства металлического слитка содержащее вакуумную камеру плавления, устройство подачи шихты в тигель, электронно-лучевые генераторы, охлаждаемый тигель с встроенной системой периодического создания сил Лоренца в расплаве, кристаллизатор, устройство вытяжки слитка, отличается тем, что содержит двухзвенную платформу, на которой закреплен тигель, с двумя взаимно перпендикулярными осями наклона и приводами, один из которых предназначен для наклона тигля в сторону емкости для сбора расплава с большой концентрацией включений низкой плотности, а другой - в сторону кристаллизатора.

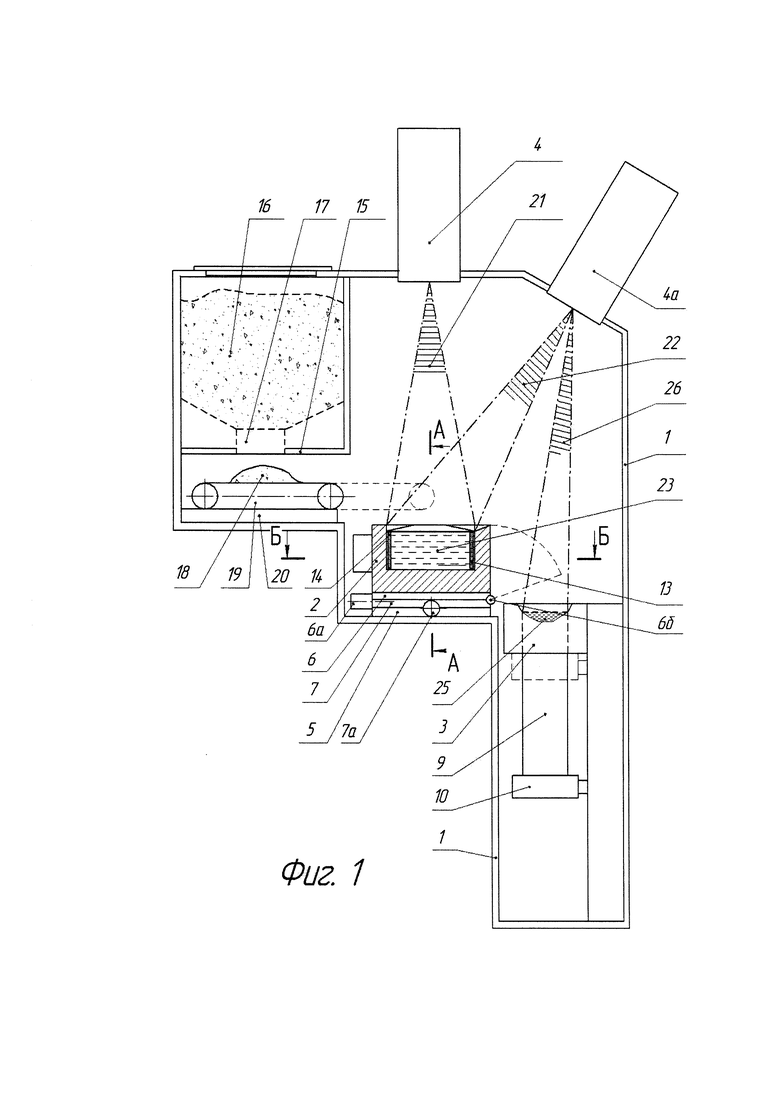

Предложенный способ осуществляется с помощью устройства, изображенного на фиг. 1.

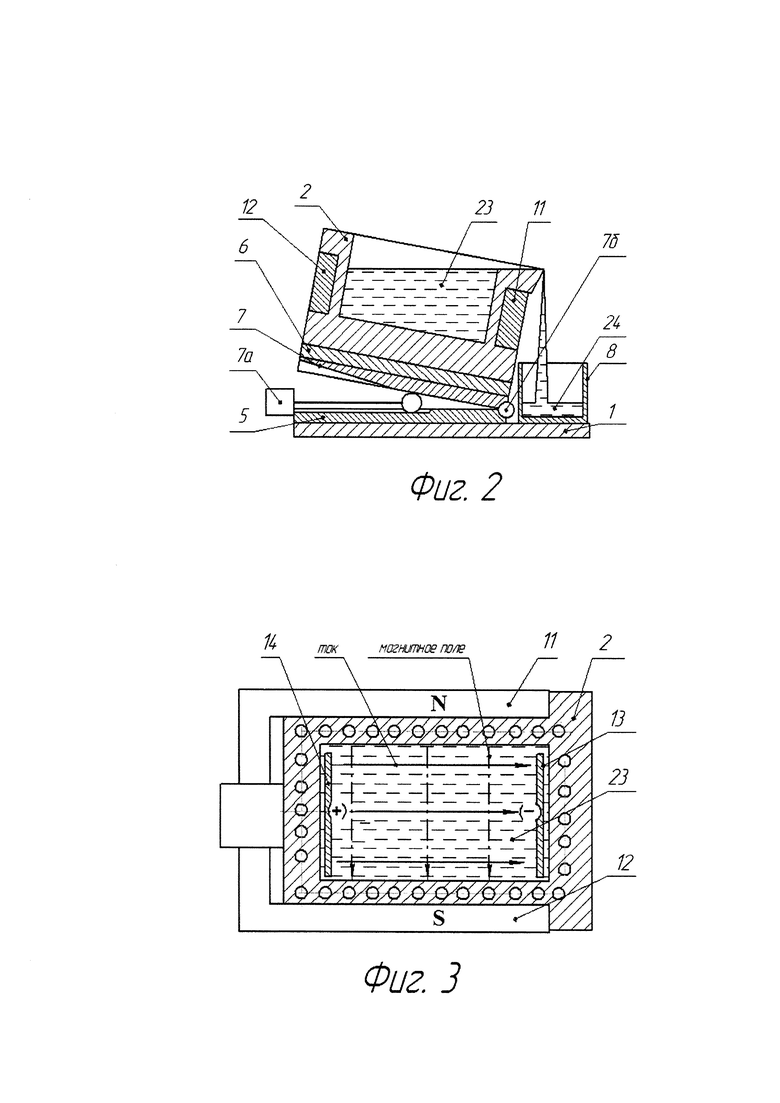

На фиг. 2 изображен его вид в сечении А-А.

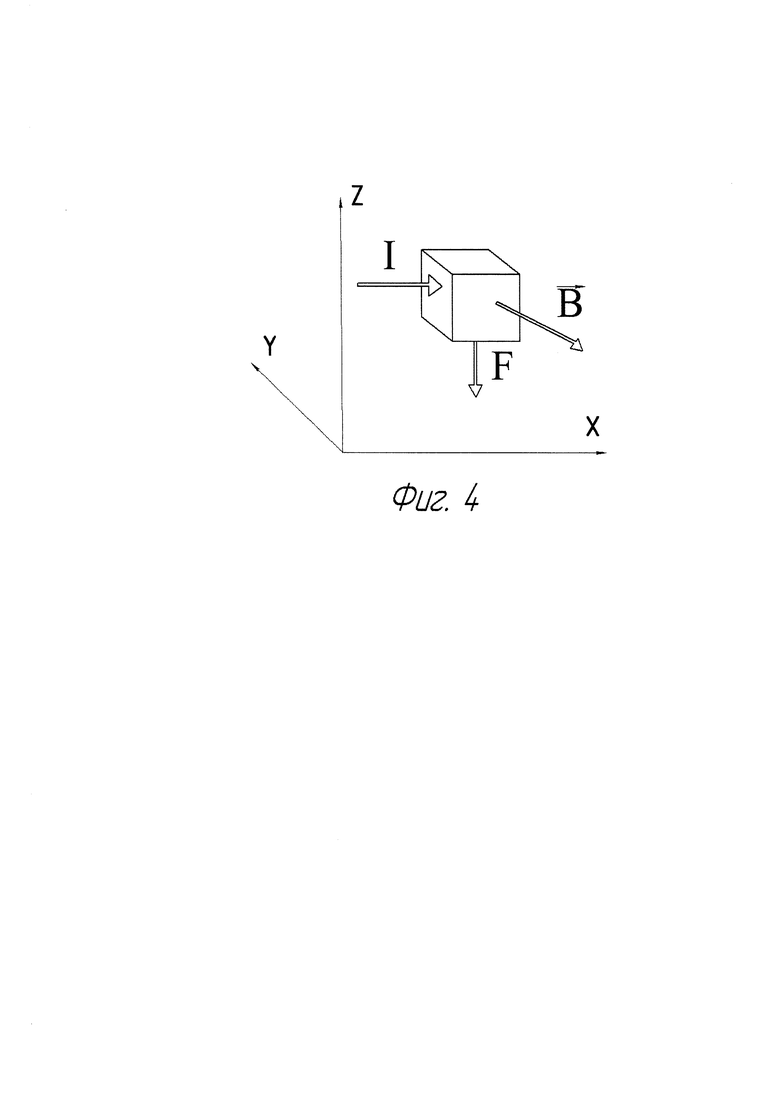

На фиг. 3 изображен вид в сечении Б-Б тигля.

На фиг. 4 схема взаимных направлений тока (I), магнитного поля (В) и силы Лоренца (F).

В корпусе вакуумной камеры плавления 1 (фиг. 1) расположен охлаждаемый тигель 2 и кристаллизатор 3, а на верхней стенке камеры установлены ЭЛ генераторы 4 и 4а. Тигель 2 закреплен на двухзвенной платформе 5, звено 6, которым с помощью привода 6а совершается наклон вокруг оси 66 в сторону кристаллизатора 3, а с помощью привода 7а, наклоняющего звено 7 вокруг оси 76 (фиг. 2), совершается наклон также и звена 6, и закрепленного на ней тигля 2, в сторону емкости 8 для сбора расплава с большой концентрацией ВНП. Звено 6 с приводом 6а и звено 7 с приводом 7а составляют двухзвенную платформу 5 с двумя взаимно перпендикулярными осями поворота 66 и 76. В кристаллизаторе 3 в процессе работы устройства постепенно создается слиток 9, извлекаемый из кристаллизатора устройством 10 вытяжки слитка. С наружной стороны корпуса тигля 2, на его противоположных стенках закреплено устройство магнитного поля, состоящее из постоянного магнита, или нескольких постоянных магнитов, или электромагнита с противоположными полюсами 11 и 12, обращенными друг к другу. На перпендикулярных к ним стенках тигля 2, с их внутренней стороны крепится электродное устройство, состоящее из электрода 13 на стороне ближней к кристаллизатору, и электрода 14 на противоположной стороне. Устройство магнитного поля и электродное устройство в совокупности при взаимодействии являются встроенной системой периодического создания сил Лоренца. В задней части вакуумной камеры 1 находится устройство подачи шихты в виде бункера 15, в который засыпается шихта 16, которая с помощью дозатора 17, в виде порции шихты 18 подается на транспортер 19, который с помощью выдвижного механизма 20 при загрузке располагается над тиглем 2, и сбрасывает в него отмеренную порцию шихты 18, после чего возвращается в исходное положение. В тигле 2 порция шихты 18 под действием электронных лучей в секторе 21 сканирования ЭЛ генератора 4 и электронных лучей в секторе 22 сканирования ЭЛ генератора 4а нагревается и превращается в расплав 23. После обработки расплава встроенной системой периодического создания сил Лоренца, и всплытии под действием этих сил включений низкой плотности, верхний слой расплава сливается с помощью наклона тигля вокруг оси 76 приводом 7а в емкость 8, где образует слиток 24 загрязненного металла. После этого тигель 2 возвращается в исходное положение и производится рафинирование оставшегося расплава 23 сканирующими лучами в секторах 21 и 22, полностью исключающее наличие остатков ВНП в расплаве 23. По окончании рафинирования под действием привода 6а тигель 2 наклоняется вокруг оси 66 и расплав постепенно переливается в кристаллизатор 3, образуя в нем ванну расплава 25, подогреваемую сканирующими лучами ЭЛ генератора 4а в секторе сканирования 26. Устройство работает следующим образом.

Перед началом работы устройства в бункер 15 загружается шихта 16 в виде обломков губки, стружки, порошка или гранул в объеме, превышающем необходимый для производства заданного по габаритам слитка. Устройство вытяжки слитка 10 находится в крайнем верхнем положении и образует герметичное дно кристаллизатора 3. Тигель 2 находится в горизонтальном положении. В корпусе вакуумной камеры плавления 1 создается вакуум.

С помощью дозатора 17 из бункера 15 часть шихты, в количестве, необходимом для однократной загрузки тигля высыпается на транспортер 19, который механизмом 20 перемещается горизонтально в положение над тиглем 2, далее приводом ленты транспортера 19 порция шихты 18 высыпается в бункер, после чего механизм 20 возвращает транспортер 19 в исходное состояние. Включаются ЭЛ генератор 4 сканирующий шихту в тигле в секторе 21 и ЭЛ генератор 4а, сканирующий шихту в секторе 22. Совместная работа двух ЭЛ генераторов на максимальной мощности производит расплавление шихты, при этом расплав 23 соприкасаясь с охлаждаемыми стенками тигля 2 образует слой гарнисажа, в состав которого входит наибольшая концентрация ВВП, так как эти включения оседают в нижние слои расплава. Длительная выдержка расплава приводит к его расслоению, которое можно ускорить за счет пропускания постоянного тока между электродом 13 (отрицательный), и электродом 14 (положительный). Постоянный ток проходя через расплав взаимодействует с магнитным полем, образуемым магнитными полюсами 11 и 12, как это показано на фиг. 3, при этом на каждую частицу расплава действуют силы Лоренца, как это изображено на фиг. 4. В соответствии с изображенной на фиг. 3 и фиг. 4 полярностью полюсов магнита и полярностью электродов, силы Лоренца действуют вниз, в сторону дна тигля, увеличивая плотность основного металла расплава, так как к силам тяжести, действующим на каждую частицу расплава, добавляется сила Лоренца. Увеличение плотности расплавленного металла заставляет быстрее и эффективнее всплывать ВНП, в большой концентрации скапливающиеся в верхнем слое расплава, который продолжает находиться под действием излучения ЭЛ генераторов 4 и 4а. Часть этих ВНП начинает разлагаться под действием ЭЛ излучения, но некоторые ВНП устойчивы к ЭЛ излучению, или требуют длительного его воздействия. Для того, чтобы не допустить попадания такого типа ВНП в материал слитка, целесообразно слой с повышенной концентрацией содержания таких ВНП вообще удалить из тигля, с тем, чтобы произвести очистку этого сильно загрязненного материала отдельно, вне цикла создания данного слитка. Для этого в установке предусмотрен наклон тигля 2 вокруг оси 76 с помощью привода 7а на угол, достаточный для того, чтобы слой наиболее загрязненного расплава вылился в емкость 8 для сбора материала с большой концентрацией ВНП. Величина этого угла определяется опытным путем для каждого типа и партии шихты, имеющей различную степень загрязнения. Время включения постоянного тока и его величина также устанавливается опытным путем для каждого типа и партии шихты, исходя из критерия эффективности всплытия ВНП. По истечении этого времени ток отключается, отключается также излучение ЭЛ генераторов, и производится слив загрязненного верхнего слоя расплава. По окончанию слива, тигель возвращается в исходное горизонтальное положение, и вновь включается ток между электродами 13 и 14, включаются также оба ЭЛ генератора в режиме оптимального воздействия на ВНП, при этом производится преобразование остатков ВНП, длительность которого намного меньше, чем было необходимо для обработки первоначального слоя с большой концентрацией ВНП, и эта длительность также определяется опытным путем, для каждого типа и партии шихты, имеющей различную степень загрязнения.

Что касается примесей высокой плотности, то при включении тока между электродами 13 и 14, все токопроводящие ВВП также увеличивают свою плотность, опускаясь на дно тигля, они прилипают к гарнисажу, и задерживаются на его поверхности. Если в составе материала шихты присутствовали непроводящие ток ВВП, то их опускание в более плотном при пропускании тока, основном металле затрудняется. Для того, чтобы избежать их попадание в отливаемый слиток, после завершения обработки поверхностного слоя расплава, необходимо поменять полярность на электродах 13 и 14, при этом силы Лоренца действуют в противоположном направлении, следовательно, плотность всех токопроводящих составляющих расплава уменьшается, а непроводящие ток ВВП, сохранившие высокую плотность интенсивно оседают на дно и переходят в состав гарнисажа. Для сильно загрязненного материала, или при необходимости получения особо чистого по составу слитка, все циклы очистки расплава от ВНП и ВВП можно последовательно повторить несколько раз для одной загрузки тигля.

По окончании цикла очистки отключается питание электродов, находящихся в тигле, и под действием привода 6а тигель 2 наклоняется вокруг оси 66 на угол, обеспечивающий поступление первой порции расплава в кристаллизатор 3, дно которого формирует устройство вытяжки слитка 10. Во время наклона тигля ЭЛ генератор 4 прекращает работу, а ЭЛ генератор 4а переключает диапазон своего сканирования в сектор 26, воздействуя на вылитый в кристаллизатор расплав, поддерживая его застывание в режиме, обеспечивающем необходимую кристаллическую структуру слитка. Тигель, после слива первой порции расплава в кристаллизатор, возвращается в горизонтальное положение, и включенный ЭЛ генератор 4 поддерживает в нем необходимую температуру расплава. Далее производится поступление в кристаллизатор следующей порции расплава, и этот цикл повторяется до завершения перелива всего заданного объема расплава в тигле. В зависимости от емкости тигля и внутренних габаритов кристаллизатора, слив всего объема расплава из тигля в кристаллизатор может быть выполнен за один раз. При этом самый нижний слой, содержащий наиболее высокую концентрацию ВВП, за счет регулировки угла наклона тигля, остается в тигле и при выключении разогрева лучами ЭЛ генератора 4 переходит в гарнисаж, остающийся на дне и стенках тигля.

По мере поступления расплава в кристаллизатор, в нем образуется слиток 9, нижняя часть которого соединена с устройством 10 вытяжки слитка, опускание которого каждый раз освобождает полость кристаллизатора, в которую поступает очередная порция расплава. По окончании обработки первой загрузки тигля полученное положение устройства вытяжки слитка фиксируется до нового цикла обработки следующей порции шихты в камере плавления.

Следующий цикл плавления и очистки новой порции шихты повторяет все операции, описанные выше, начиная с поступления отмеренного количества шихты из бункера 15 на ленту транспортера 19, и заканчивая фиксацией устройства 10 вытяжки слитка в новом положении, соответствующем длине слитка, образованного после двух циклов плавления.

Циклы плавления повторяются до достижения слитком требуемой длины, которая ограничивается только пространством, отведенным в вакуумной камере под получаемый слиток, и емкостью бункера для шихты. Работа всех элементов и механизмов в вакуумной камере плавления может быть синхронизирована и запрограммирована на стандартном контроллере ПЛК (программируемый логический контроллер), или на системе ЧПУ, в памяти которой могут быть сохранены базы данных значений всех временных интервалов и других параметров функционирования для каждой партии шихты в зависимости от состава первоначального сырья, что позволяет в дальнейшем быстро перенастраивать устройство при смене условий производства.

Особенности предлагаемого способа заключаются в следующем:

- В отличие от большинства имеющихся способов рафинирования металлов, в предлагаемом способе имеется возможность максимального снижения концентрации нежелательных включений низкой плотности, которые вообще не поддаются разложению под действием лучей ЭЛ генераторов, так как такие включения просто механически удаляются из тигля, путем сливания содержащего их верхнего слоя расплава.

- В отличие от способов непрерывного процесса рафинирования, когда расплав в тигле постоянно перемещается за счет непрерывного капельного или струйного поступления материала в тигель, и из-за этого движения не всегда успевает полностью очиститься от примесей, в предлагаемом способе процесс очистки происходит порционно, и имеется возможность производить ЭЛ обработку столько времени, сколько требуется для данного материала, и данной степени его загрязнения включениями.

- В отличие от процессов, требующих предварительной подготовки исходного материала технологиями вакуумно-дугового переплава или процессом плазменно-дугового плавления, перерабатываемая шихта по данному способу рафинирования может иметь широкий диапазон дисперсности, кроме того допустимо значительное загрязнение шихты посторонними включениями, которые обычно имеются в стружке после механической обработки.

- Предлагаемый способ, это один из немногих способов рафинирования металлов, позволяющих достаточно быстро получить качественный по химическому составу слиток из значительно загрязненного исходного сырья, без дополнительных технологических операций и с минимальными затратами энергии. Те включения в материал, которые требуют значительных затрат энергии ЭЛ обработки на их удаление, удаляются механическим сливом верхнего слоя расплава, куда они выжимаются увеличенной плотностью основного расплавленного материала при воздействии на него сил Лоренца. Обработка уже предварительно очищенного верхнего слоя расплава требует гораздо меньше времени и значительно меньше энергии ЭЛ обработки, что обеспечивает увеличение производительности и снижение себестоимости производства слитка.

- Применение сил Лоренца позволяет также более качественно устранить более тяжелые ВВП, как проводящих ток, увеличивающих свой вес и оседающих на гарнисаже тигля при действии сил Лоренца вниз, так и не проводящих ток ВВП, которые при смене направления сил Лоренца более эффективно оседают в основном металле, плотность которого становится меньше, при действии сил Лоренца вверх.

- Применение в качестве постоянных магнитов, запитанных от источников постоянного тока электромагнитов, позволяет силой пропускаемого по их обмотке тока варьировать напряженность вызываемого магнитного поля, что в совокупности с регулировкой величины тока, пропускаемого через электроды, позволяет подобрать оптимальный режим, расслоения расплава различных металлов в различной степени загрязнения посторонними включениями.

- Возможна реализация конструкции вакуумной камеры плавления с одним ЭЛ генератором, расположенным в среднем положении, с переключаемыми секторами сканирования и попеременно разогревающим расплав в тигле и кристаллизаторе. Стоимость установки при этом будет меньше, по уменьшится также производительность установки, и возможно ухудшение качества очистки от посторонних включений в материал слитка.

- В отличии от способов рафинирования металлов, при которых в тигель необходимо загружать сразу весь объем шихты, необходимый для производства слитка заданного габарита, что затрудняет качественную очистку от включений больших объемов расплава, в предлагаемом способе в тигель загружается только оптимальный объем шихты, обеспечивающий как высокое качество очистки, так и высокую производительность процесса производства слитка. В данном способе предусмотрена возможность, по программе или вручную, изменять дозированные объемы загружаемой в тигель шихты, в зависимости от ее загрязнения или других условий, при этом необходимый габарит получаемого слитка достигается за счет многократного повторения циклов очистки этих небольших дозированных объемов загружаемой шихты, и этот габарит ограничен только размерами вакуумной камеры плавления, в которой этот слиток располагается в процессе его производства.

- Использование тигля небольшого габарита, а также отсутствие необходимости в промежуточных ваннах с большой площадью для длительного воздействия электронных лучей на постоянно перемещаемый расплав, позволяет сделать предлагаемое устройство компактным, как по объему, что значительно облегчает создание в плавильной камере высокого вакуума, так и по площади, занимаемой устройством, что сокращает необходимую для него производственную площадь, и позволяет размещать несколько устройств в одном помещении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАВКИ И ЛИТЬЯ МЕТАЛЛА ВО ВРАЩАЮЩЕЙСЯ И НАКЛОННОЙ ЕМКОСТИ | 2000 |

|

RU2191211C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ ИЛИ ПЛАЗМЕННОЙ ЗОННОЙ ПЛАВКИ В КВАДРАТНЫЙ КРИСТАЛЛИЗАТОР | 2007 |

|

RU2454471C2 |

| ПЕЧЬ ДЛЯ ПЛАВКИ И РАФИНИРОВАНИЯ РЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2426804C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ГАФНИЯ В ЭЛЕКТРОННО-ЛУЧЕВОЙ ПЕЧИ | 2010 |

|

RU2443789C2 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАЗМОТЕРМИЧЕСКОГО ЦЕНТРОБЕЖНОГО ВОССТАНОВЛЕНИЯ И РАЗДЕЛЕНИЯ ХИМИЧЕСКИХ ВЕЩЕСТВ ИЗ РУДЫ В ГРАВИТАЦИОННОМ ПОЛЕ | 2020 |

|

RU2758609C1 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2005 |

|

RU2288287C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУНЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СЛИТКОВ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ | 2012 |

|

RU2486265C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СЛОИСТЫХ СЛИТКОВ | 2012 |

|

RU2598020C2 |

| СПОСОБ ПЛАВКИ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2612867C2 |

Изобретение относится к области специальной электрометаллургии и может быть использовано для производства металлического слитка. Осуществляют загрузку в тигель металлической шихты, плавление ее излучением электронно-лучевых генераторов, обработку расплава металла встроенной в тигель системой периодического создания сил Лоренца, после которой верхний наиболее загрязненный слой расплава сливают из тигля путем его наклона в сторону емкости для сбора расплава с повышенной концентрацией включений низкой плотности, после чего тигель возвращают в исходное положение и рафинируют оставшийся расплав электроннолучевыми генераторами с параллельной обработкой расплава металла встроенной системой периодического создания сил Лоренца. Устройство содержит двухзвенную платформу, на которой закреплен охлаждаемый тигель с двумя взаимно перпендикулярными осями наклона и приводами, один из которых предназначен для наклона тигля в сторону емкости для сбора расплава с повышенной концентрацией включений низкой плотности, а другой - в сторону кристаллизатора. Изобретение позволяет повысить эффективность очистки металлического расплава от посторонних включений как высокой, так и низкой плотности, а также сократить энергетические затраты, длительность производственного цикла. 2 н.п. ф-лы, 4 ил.

1. Способ производства металлического слитка, включающий загрузку в тигель металлической шихты, плавление ее излучением электронно-лучевых генераторов путем сканирования поверхности, обработку расплава металла встроенной в тигель системой периодического создания сил Лоренца, рафинирование расплава и слив его в кристаллизатор для формирования слитка, отличающийся тем, что после обработки расплава металла встроенной в тигель системой периодического создания сил Лоренца верхний наиболее загрязненный слой расплава сливают из тигля путем его наклона в сторону емкости для сбора расплава с повышенной концентрацией включений низкой плотности, после чего тигель возвращают в исходное положение, производят рафинирование оставшегося расплава электронно-лучевыми генераторами с параллельной обработкой расплава металла встроенной в тигель системой периодического создания сил Лоренца, по окончании рафинирования сливают расплав в кристаллизатор путем наклона тигля в его сторону.

2. Устройство для производства металлического слитка способом по п. 1, содержащее вакуумную камеру плавления, устройство подачи шихты в охлаждаемый тигель, электронно-лучевые генераторы, охлаждаемый тигель с встроенной системой периодического создания сил Лоренца в расплаве, кристаллизатор, устройство вытяжки слитка, отличающееся тем, что оно содержит двухзвенную платформу, на которой закреплен упомянутый тигель с двумя взаимно перпендикулярными осями наклона и приводами, один из которых предназначен для наклона тигля в сторону емкости для сбора расплава с повышенной концентрацией включений низкой плотности, а другой - в сторону кристаллизатора.

| УСТРОЙСТВО ДЛЯ ПЛАВКИ В ВАКУУМЕ ТУГОПЛАВКИХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ | 2014 |

|

RU2660784C2 |

| СПОСОБ И УСТРОЙСТВО ЭЛЕКТРОННО-ЛУЧЕВОЙ ИЛИ ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛА ИЗ КРИСТАЛЛИЗАТОРА В КРИСТАЛЛИЗАТОР | 2008 |

|

RU2489506C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОГО ПЕРЕПЛАВА КУСКОВОГО МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087563C1 |

| US 2020261970 A1, 20.08.2020 | |||

| US 2020164432 A1, 28.05.2020 | |||

| US 6858059 B2, 22.02.2005 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2021-08-24—Публикация

2020-10-12—Подача