Настоящее изобретение относится к способу изготовления катетера для медицинских целей, например, для введения в проход в теле для дренирования текучих сред, при этом катетер содержит гибкую трубку, имеющую дистальную концевую область, причем трубка снабжена, по меньшей мере, одним дренажным отверстием. Изобретение дополнительно относится к устройству для исполнения такого способа.

Катетер содержит гибкую трубку с дистальным концом, которая может быть открытой или закрытой. Катетер вводят в проход в теле для дренирования текучих сред. В частности, катетер может быть мочеточниковым катетером для введения в мочевой путь для сбора текучих сред в данном пути.

В дистальной концевой области катетера трубка снабжена рядом отверстий для сбора текучей среды и дренирования прохода в теле, в частности, мочевого пути. Катетер такого типа описан, например, в патенте США А-5919170. Как показано в данном патенте США, отверстия являются предпочтительно удлиненными для обеспечения способности эффективного сбора текучей среды. Данные отверстия обычно проделаны в трубке. Примеры данных катетеров известны, например, из заявки Великобритании GB А 2230702 и патента США 3995518.

В патенте США 2972779 описаны два способа обеспечения удлиненных отверстий, имеющих сглаженную внешнюю кромку в стенке трубки из термопластического материала. В соответствии с одним способом, пробивают удлиненные отверстия и затем сглаживают кромку в процессе операции, в соответствии с которой подвижный абразивный элемент, например вращающуюся шлифовальную головку, приводят в контакт с острой кромкой отверстия. В соответствии с другим способом, удлиненные отверстия и их плавные кромки обеспечивают пробиванием и формовкой с помощью металлического штампа, содержащего пробивной элемент.

В заявке США 2005/0132560 А1 описан способ обеспечения урологического катетера посредством литьевого формования. Катетер снабжают дренажным отверстием в стенке трубки, образующей корпус катетера. Внутреннюю и внешнюю кромки дренажного отверстия сглаживают формированием радиусов между стенкой дренажного отверстия и внутренней и внешней стенкой, соответственно, трубки.

В заявке США 2004/0193143 А1 описано формирование отверстий в катетере путем пробивной операции. Отверстия можно скруглить термической обработкой.

В патенте США 4259276 описан способ формирования круглых отверстий в тонком пластиковом материале. Способ поясняется примером формирования поперечных отверстий в канюле для эпидуральной анестезии. Сначала вжимают иглу по всей ее длине сквозь стенку нейлоновой трубки для формирования проколотого отверстия в стенке. Иглу извлекают из отверстия и приводят иглу во вращательное движение с высокой скоростью вокруг ее продольной оси. Затем иглу вводят в проколотое отверстие, без приложения к игле какого-либо сдвигающего усилия, чтобы контакт вращающейся иглы с краем отверстия создавал фрикционный нагрев, который служит для вызова пластического течения, сглаживающего контур проколотого отверстия вокруг иглы.

В заявке Великобритании GB 2230702A описано литьевое формование катетера, содержащего удлиненные отверстия с закругленными концами.

Катетер следует вводить и извлекать осторожно, чтобы не повредить ткани путей. Повреждение ткани данными известными катетерами возможно, так как отверстия имеют относительно острый край, который может повреждать мягкую ткань прохода, когда катетер двигают продольно или поворачивают в проходе при введении или извлечении. Катетеры обычно делают из PVC (поливинилхлорида) или PUR (полиуретана), чтобы обеспечить мягкую гибкую трубку и, тем самым, снизить риск повреждения ткани. Однако опыт практического применения катетеров показал, что в конкретной ткани мочевого пути, тем не менее, возможно повреждение, если катетер неосторожно введен или выведен из пути.

Упомянутую проблему решают с помощью способа изготовления катетера в соответствии с настоящим изобретением, при этом катетер содержит гибкую трубку, имеющую дистальную концевую область, причем трубка снабжена, по меньшей мере, одним дренажным отверстием, периферическая кромка которого на внешней стороне трубки снабжена кривизной для создания плавного перехода между внешней поверхностью трубки и, по существу, радиально направленным вырезом, составляющим сторону отверстия, и причем упомянутая кривизна является закругленной кромкой с радиусом кривизны от 0,2 до 0,6 мм. Согласно изобретению, отверстие в трубке снабжают трехмерным контуром в искривленной плоскости, конгруэнтной с кривизной отверстия на цилиндрической поверхности трубки. Тем самым, обеспечивают гладкий катетер, который снижает риск повреждения ткани.

Отверстие является предпочтительно удлиненным, с продольной длиной, по существу, соответствующей диаметру трубки. Катетерная трубка может обеспечиваться с разными диаметрами, чтобы можно было обеспечить разные размеры катетеров. Дренажные отверстия в катетерной трубке предпочтительно обеспечивают с углом между боковой стенкой отверстия и внутренней поверхностью трубки в диапазоне 64-90°. Это обеспечивает катетер с высокими дренажными свойствами, а также тканесберегающими свойствами.

Катетерную трубку изготавливают из медицинского полимера, предпочтительно имеющего число твердости по Шору А в диапазоне от приблизительно 64 до приблизительно 100, в частности, полимер может быть термопластическим материалом, например, термопластическим полиуретановым (TPU) соединением полиэфирного типа, имеющим число твердости по Шору А приблизительно 94±3, поливинилхлоридом (PVC), предпочтительно имеющим число твердости по Шору А в диапазоне от 78 до 85, или полиуретаном (PUR). Следует понимать, что согласно изобретению, для катетера подходит множество материалов. Например, катетерная трубка может быть из поливинилхлорида (PVC) с твердостью, измеренной по Шору А, с числом от 64 до 86, предпочтительно, от 80 до 85 по Шору А.

Согласно изобретению, предлагается также способ изготовления катетера, содержащего полимерную трубку с выполненными в ней отверстиями, при этом упомянутый способ для обеспечения отверстий в полимерной трубке данного катетера содержит следующие этапы:

обеспечивают трубку и пробивают, по меньшей мере, одно отверстие в трубке подачей режущего элемента в, по существу, радиальном направлении в стенку трубки;

обрабатывают область внешней периферической кромки, по меньшей мере, одного отверстия закруглением периферической кромки пробитого отверстия в трубке посредством подачи нагретого формообразующего элемента в отверстие и, тем самым, снабжения отверстия кромками с формой, соответствующей форме дистального конца формообразующего элемента, причем упомянутый формообразующий элемент имеет дистальный конец, приспособленный для зацепления с отверстием трубки, обеспеченной смежно с упомянутым дистальным концом, причем упомянутый дистальный конец формообразующего элемента снабжен закругленным переходом заплечика у основания дистального конца и выступом, продолжающимся из упомянутой области перехода заплечика, причем упомянутый выступ имеет форму, согласующуюся с отверстием в трубке, упомянутый закругленный заплечик сформирован с контуром в искривленной плоскости, конгруэнтной с кривизной отверстия на цилиндрической поверхности трубки.

Посредством проведения чистовой обработки отверстия в ходе отдельного процесса последующей обработки обеспечивают сглаженную кривизну кромки дренажного отверстия.

В предпочтительном варианте осуществления способа, свободный отрезанный материал после пробивной операции удаляют из трубки. Тем самым, обеспечивают, чтобы остатки от изготовления отверстия не падали вовнутрь катетерной трубки.

В соответствии с изобретением, предлагается также устройство для обработки отверстий в полимерной трубке для изготовления катетера, при этом упомянутое устройство содержит подвижную раму, содержащую, по меньшей мере, одну формообразующую станцию, причем каждая формообразующая станция приспособлена для вмещения гибкой полимерной трубки с, по меньшей мере, одним выполненным в ней отверстием через всю станцию, и каждая формообразующая станция содержит формообразующий элемент, который смонтирован в плавающем конструктивном узле в упомянутой формообразующей станции, причем упомянутый формообразующий элемент имеет дистальный конец, приспособленный для зацепления с отверстием трубки, обеспеченной смежно с упомянутым дистальным концом, причем упомянутый дистальный конец формообразующего элемента снабжен закругленным переходом заплечика у основания дистального конца и выступом, продолжающимся из упомянутой области перехода заплечика, причем упомянутый выступ имеет форму, согласующуюся с отверстием в трубке, упомянутый закругленный заплечик сформирован с трехмерным контуром, конгруэнтным с кривизной отверстия на цилиндрической поверхности трубки, и нагревательное средство для упомянутого формообразующего элемента, чтобы упомянутый формообразующий элемент можно было нагревать до температуры выше температуры размягчения полимера трубки и, предпочтительно, ниже температуры плавления полимерного материала трубки.

Чтобы обеспечить плавную результирующую пластическую деформацию кромочной области отверстия в трубке, дистальный конец формообразующего элемента снабжен закругленным переходом заплечика у основания дистального конца и выступом, продолжающимся из упомянутой области перехода заплечика, причем упомянутый выступ имеет форму, согласующуюся с отверстием в трубке, упомянутый закругленный заплечик сформирован с трехмерным контуром, конгруэнтным с кривизной отверстия на цилиндрической поверхности трубки.

Закругленная область заплечика снабжена радиусом кривизны от 0,2 до 0,6 мм, и, в предпочтительном варианте, выступ удлинен и имеет продольную длину, по существу, соответствующую осевой протяженности отверстия на трубке.

В предпочтительном варианте осуществления, формообразующий элемент обеспечен в формообразующей станции, которая расположена в подвижной раме, и каждая формообразующая станция приспособлена для вмещения гибкой полимерной трубки через всю станцию, и, в соответствии с этим, формообразующий элемент смонтирован в плавающем конструктивном узле в формообразующей станции, тем самым, формообразующий элемент является самоустанавливающимся, когда выступ входит в зацепление с отверстием трубки. Упомянутый плавающий конструктивный узел дает допуск на неточности позиционирования отверстия относительно формообразующего элемента.

Подвижная рама предпочтительно содержит верхнюю секцию и нижнюю секцию, между которыми расположена, по меньшей мере, одна формообразующая станция, и верхняя секция нагревается до первой температуры, например 190-200°С, и нижняя станция нагревается до второй температуры, например, 170-180°С, которая ниже, чем первая температура. Время выдержки формообразующего элемента в контакте с трубкой предпочтительно составляет от 1 до 5 секунд, более предпочтительно, от 1,5 до 2,0 сек. Так как потери тепла между подвижной рамой и заплечиком и наконечником формообразующего элемента, по существу, неизбежны, то температуры, подводимые к верхней и нижней секциям, несколько выше, чем предпочтительная температура, которая находится между температурой размягчения полимера трубки и температурой ниже температуры плавления полимерного материала трубки. Тем самым обеспечивается, чтобы деформация кромки не приводила к какому-либо ухудшению текстуры поверхности и материала трубки, например, пережогам или неконтролируемым деформациям. Формообразующий элемент изготовлен из металла, например латуни или аналогичного термостойкого материала, который может выдерживать подводимое тепло. Следует понимать, что, согласно изобретению, температура может быть даже выше температуры плавления материала трубки, если время выдержки поддерживать очень малым, например, ниже 1,5 секунд.

Следует понимать, что предварительно заданные температуры и времена выдержки выбирают в соответствии с конкретным пластиковым материалом, используемым для трубки.

Ниже изобретение описано со ссылкой на некоторые предпочтительные варианты осуществления, показанные на прилагаемых чертежах, на которых:

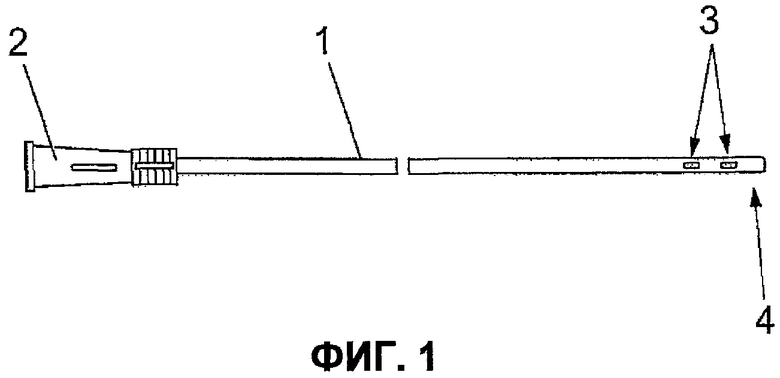

Фиг.1 - вид сбоку катетера по типу в соответствии с настоящим изобретением;

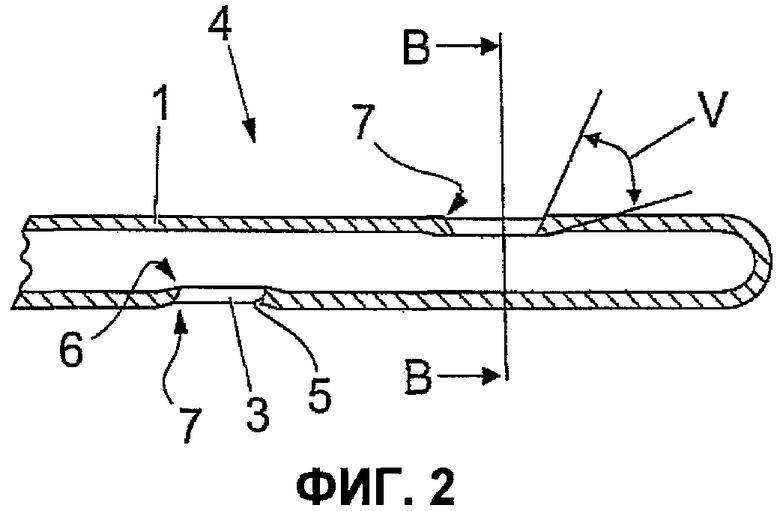

Фиг.2 - местный вид в осевом сечении наконечника катетера в соответствии с изобретением;

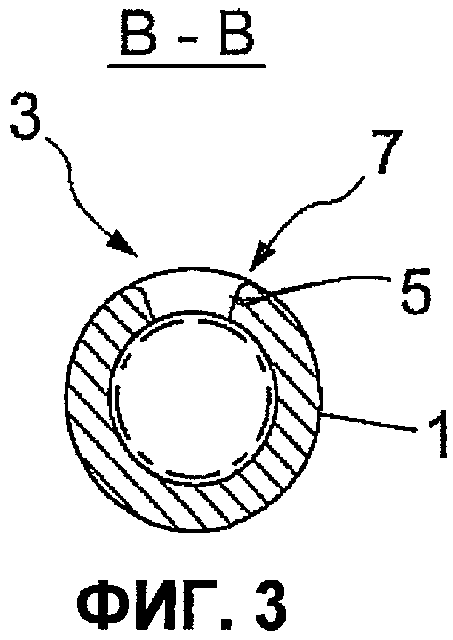

Фиг.3 - местный вид в радиальном сечении наконечника катетера в соответствии с изобретением, взятом по линии сечения В-В, показанной на фиг.2;

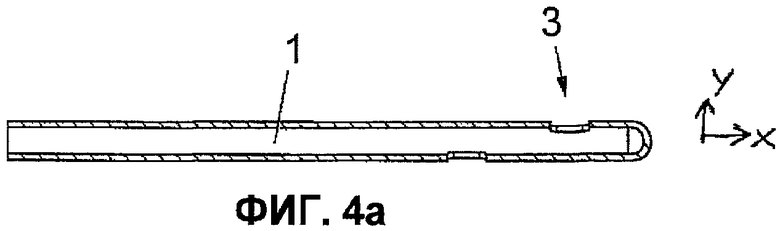

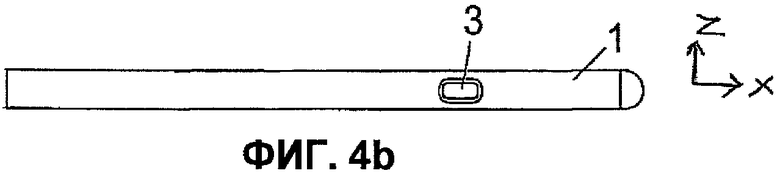

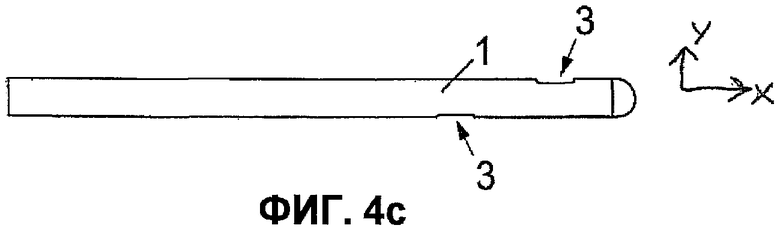

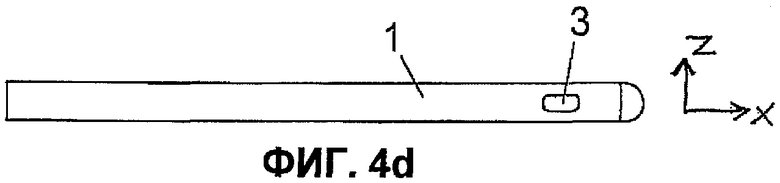

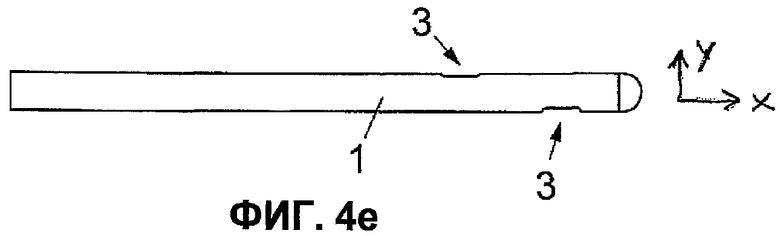

Фиг.4а)-е) - дополнительные виды катетера в соответствии с изобретением;

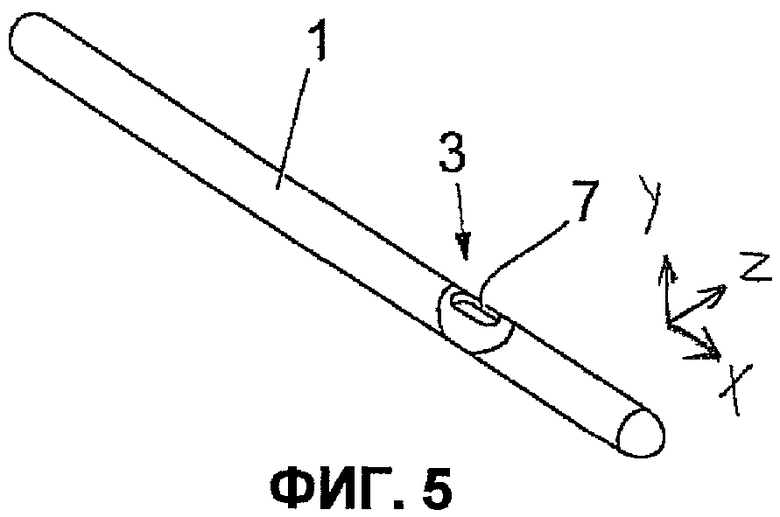

Фиг.5 - вид в перспективе катетера, показанного на фиг.4;

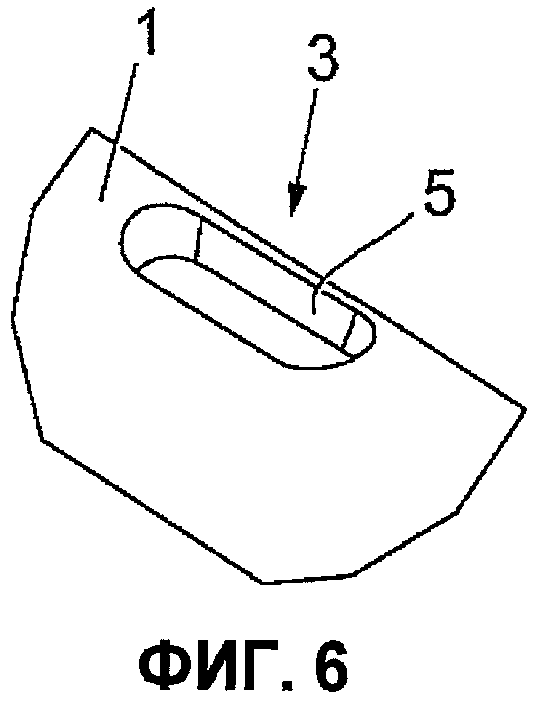

Фиг.6 - местный вид в перспективе отверстия после пробивания, но до процесса скругления в соответствии с изобретением;

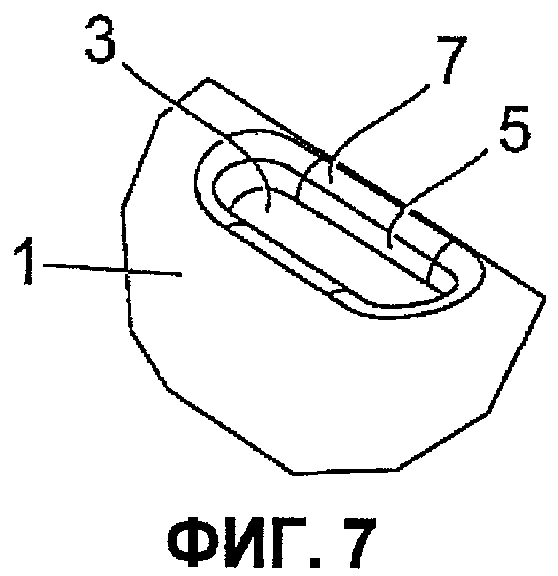

Фиг.7 - такой же вид, как на фиг.6, но после исполнения способа в соответствии с изобретением;

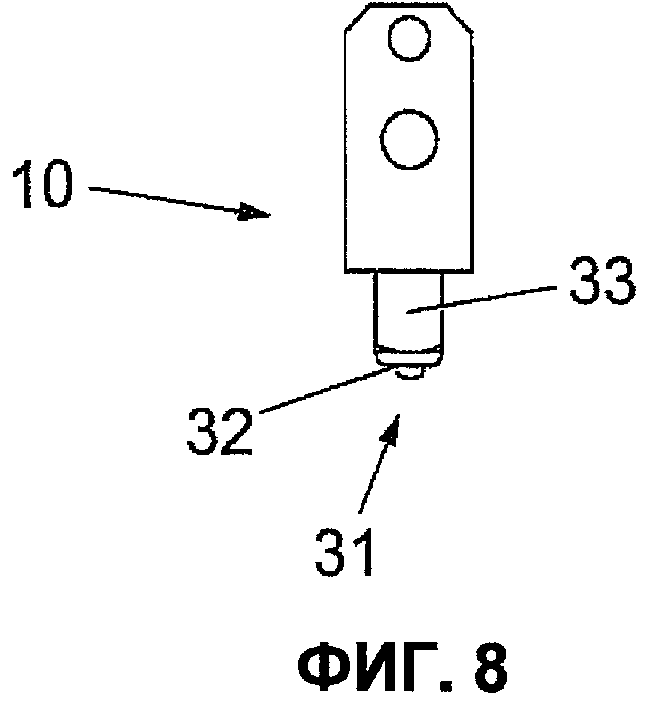

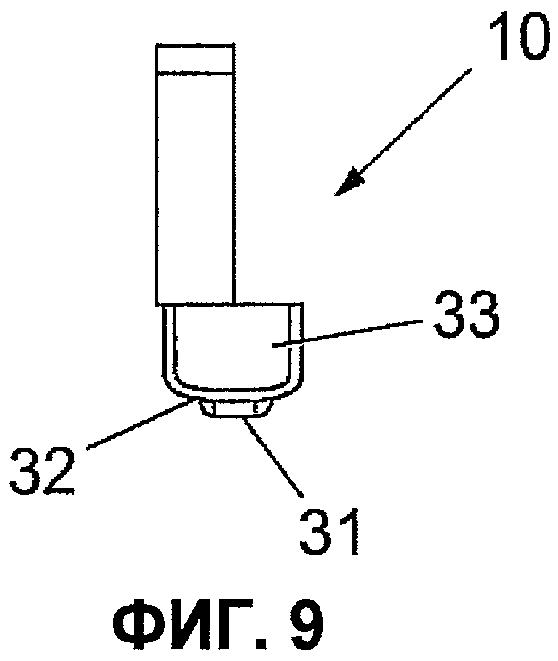

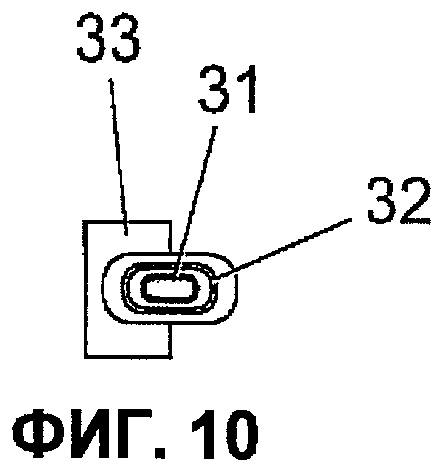

Фиг.8-10 - три вида сбоку формообразующего элемента в устройстве для изготовления катетеров в соответствии с предпочтительным вариантом осуществления изобретения;

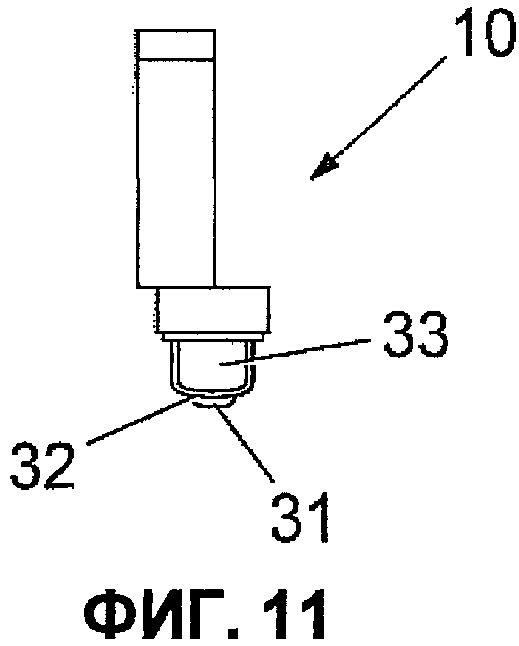

Фиг.11 - вид сбоку формообразующего элемента меньшего размера, чем формообразующий элемент, показанный на фиг.9;

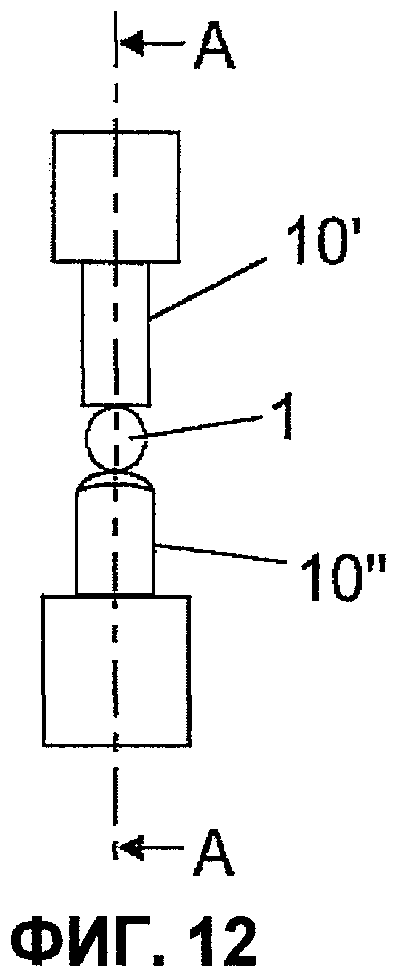

Фиг.12 - схематичный вид с торца вдоль катетерной трубки, с двумя противоположно расположенными формообразующими элементами в зацеплении в дренажных отверстиях;

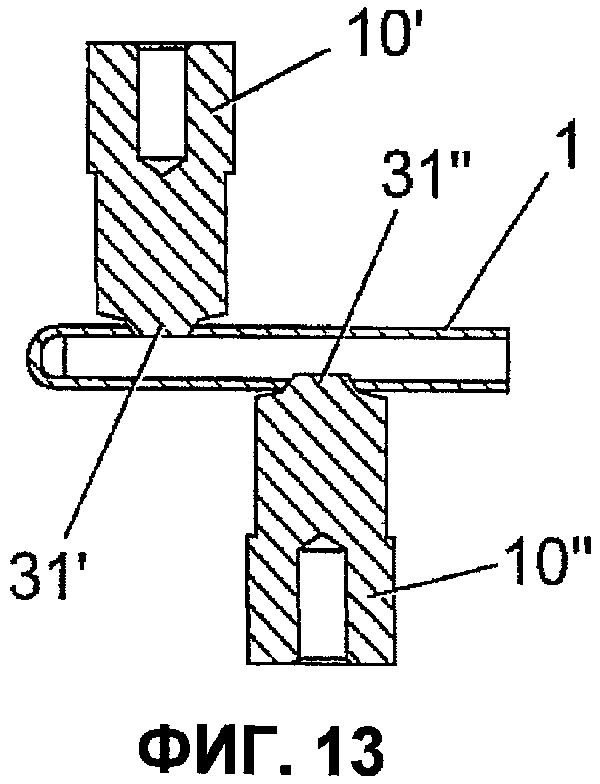

Фиг.13 - сечение по линии А-А, показанной на фиг.12;

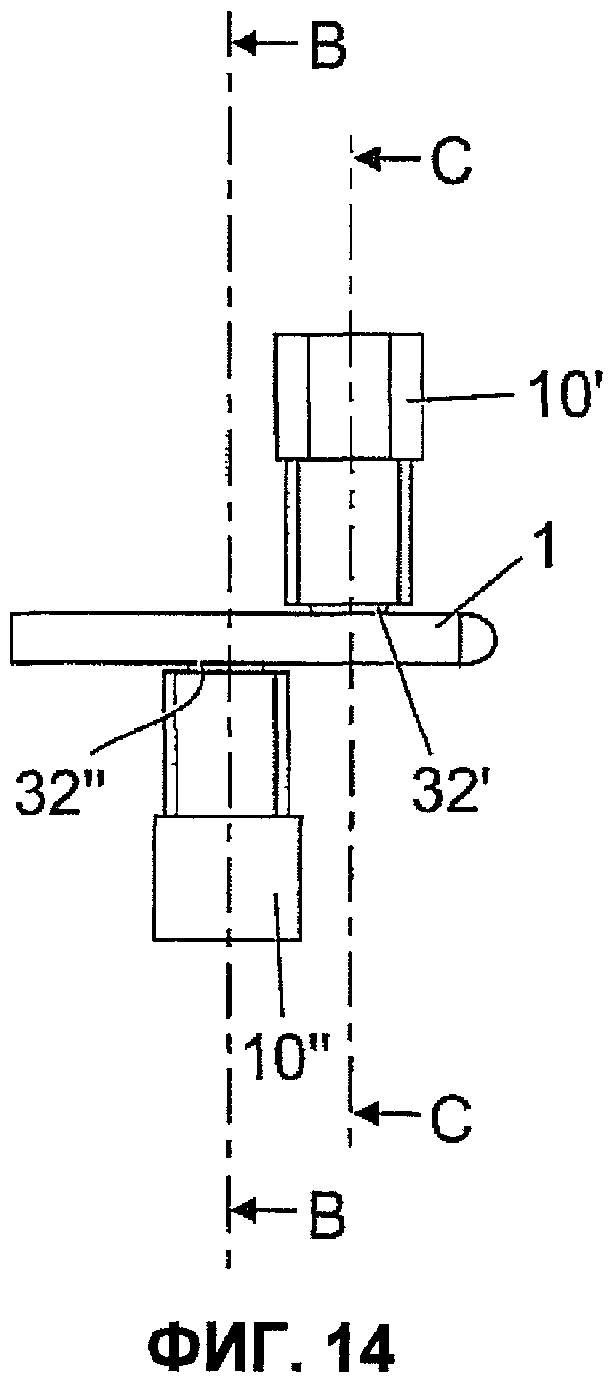

Фиг.14 - схематичный вид сбоку катетерной трубки, с двумя противоположно расположенными формообразующими элементами в зацеплении в дренажных отверстиях;

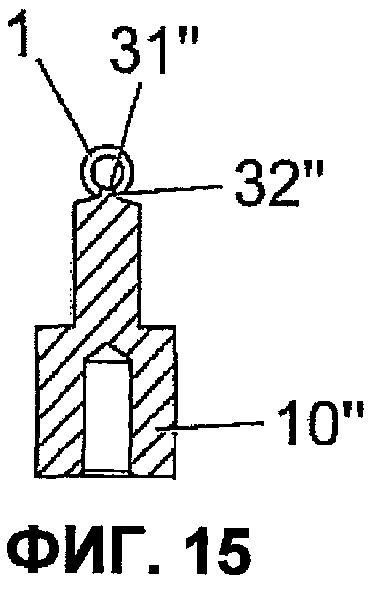

Фиг.15 - сечение по линии В-В, показанной на фиг.14;

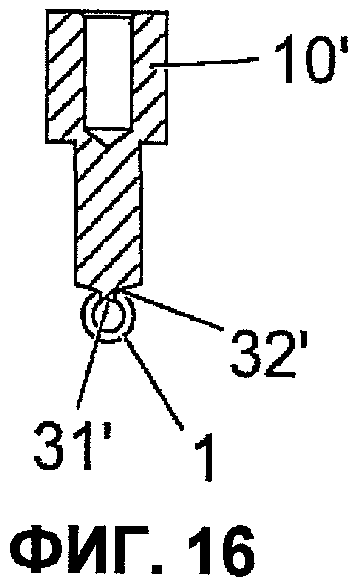

Фиг.16 - сечение по линии С-С, показанной на фиг.14; и

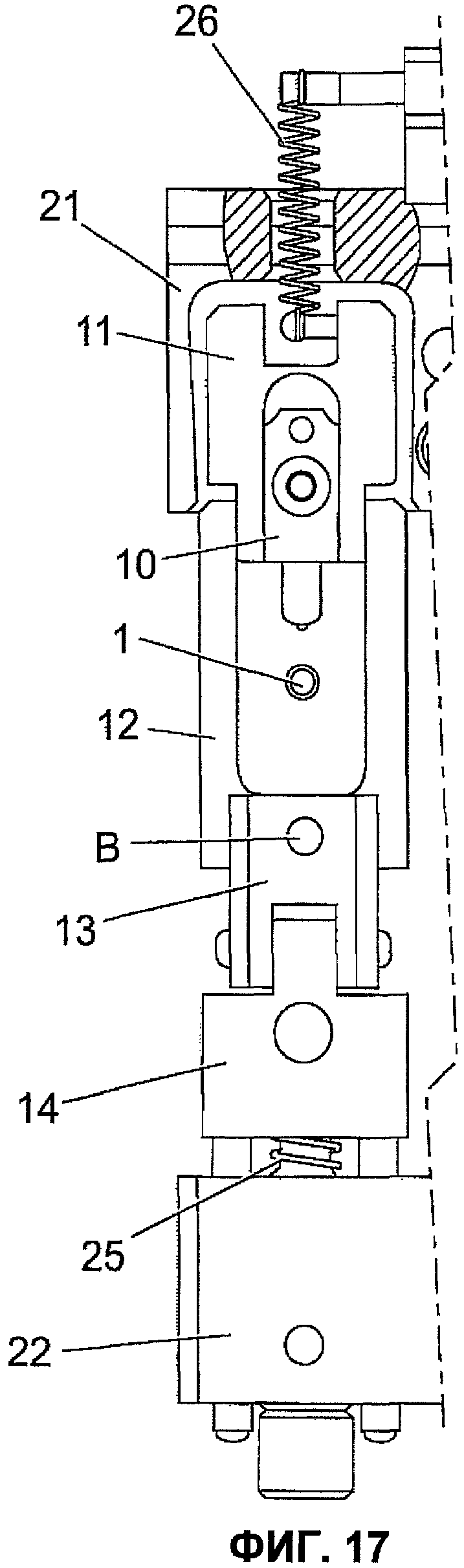

Фиг.17 - схематичный вид спереди формообразующего элемента в подвижной раме в устройстве в соответствии с изобретением;

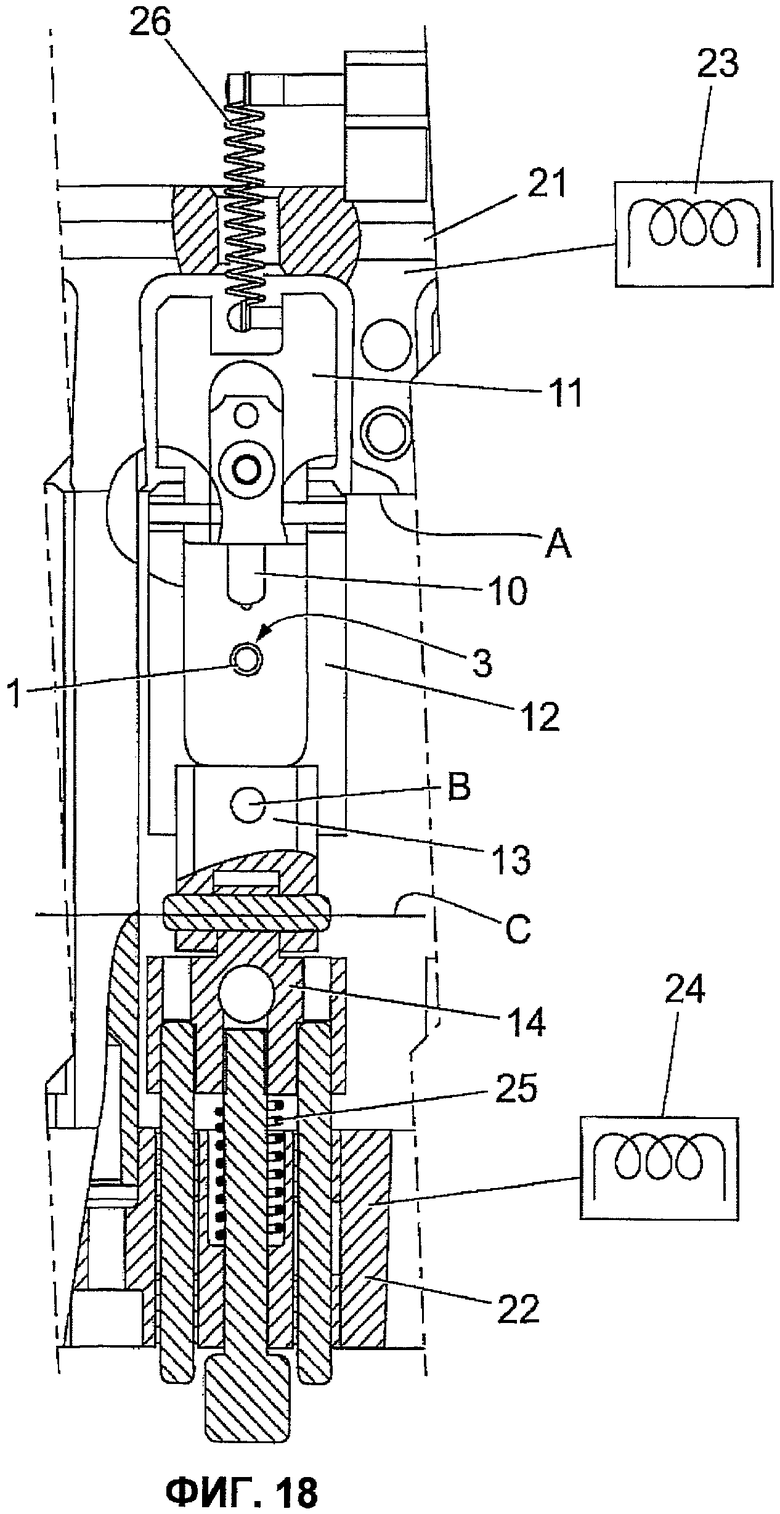

Фиг.18 - вид спереди в разрезе формообразующей станции, показанной на фиг.17;

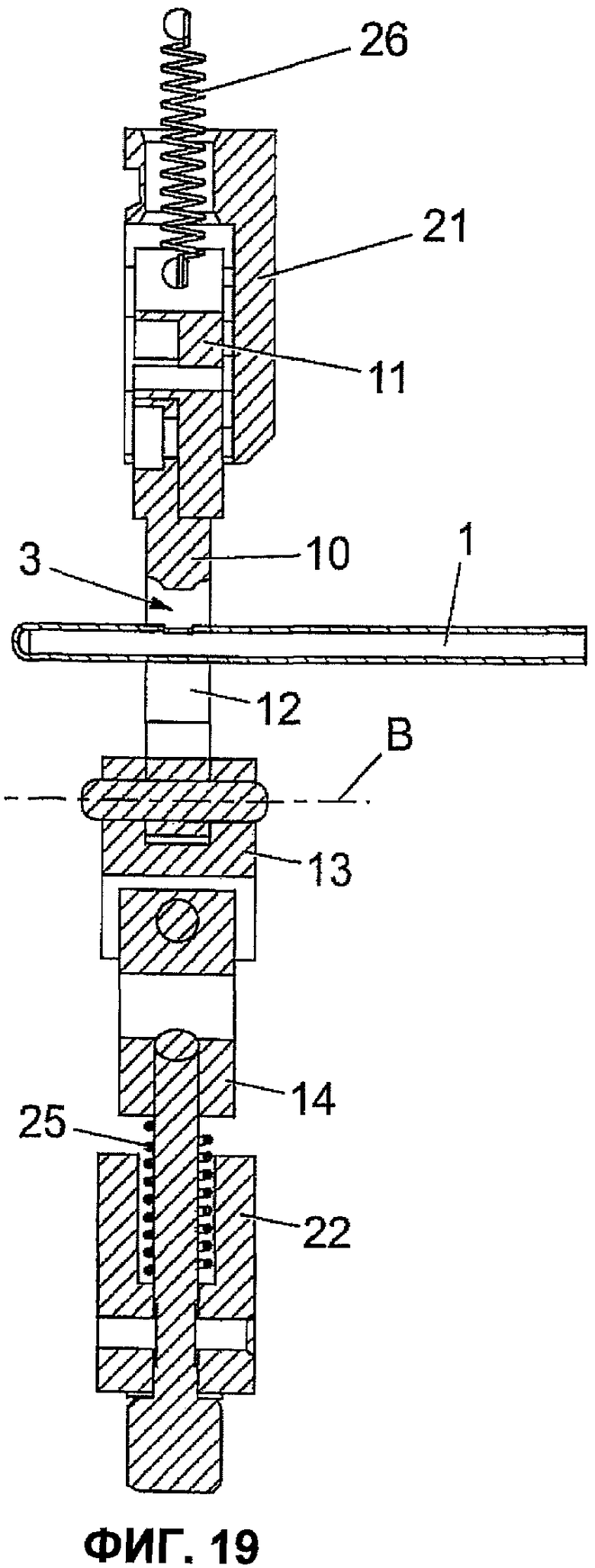

Фиг.19 - вид сбоку в разрезе формообразующей станции, показанной на фиг.17; и

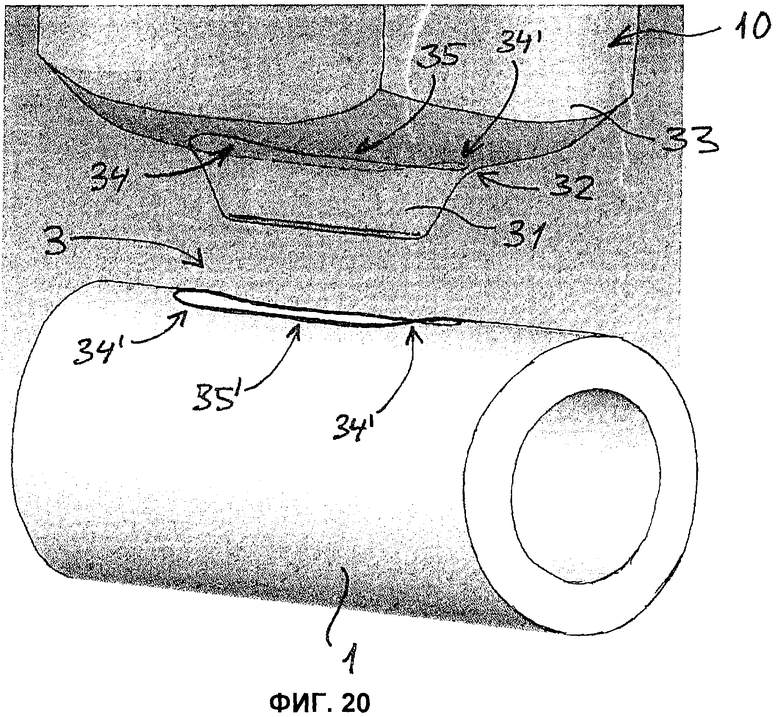

Фиг.20 - местный вид в перспективе геометрии дистального конца формообразующего элемента и отверстия в трубке.

Как показано на фиг.1-5, катетер в соответствии с изобретением содержит гибкую трубку 1, которая выполнена из пластикового материала, предпочтительно поливинилхлорида (PVC) или полиуретана (PUR), и закреплена к соединителю 2. Трубка 1 снабжена рядом отверстий 3 в области дистального конца 4 трубки 1. Данное отверстие 3 служит стоком для сбора текучих сред снаружи трубки, чтобы текучие среды протекали внутри катетерной трубки 1 для дренирования пространства тела, в которое введен катетер. Отверстие 3 имеет в общем радиально ориентированную боковую стенку 5 (смотри фиг.3), которая может обеспечена с угловой ориентацией v от 60° до 90° относительно внутренней поверхности стенки трубки 1 (смотри фиг.2). Отверстие 3 может содержать небольшой вдавленный зубец 6 во внутреннее пространство трубки. Данный вдавленный зубец 6 может составлять 0-0,5 мм. Отверстие 3 снабжено закругленными внешними кромками 7, и поэтому обеспечивается плавный переход между стенками отверстия 3 и поверхностью трубки 1.

Отверстия 3 пробивают в трубке с использованием пробивного инструмента (не показанного) или другого режущего инструмента. После того, как отверстия 3 вырезают в процессе резания, свободную секцию стенки трубки удаляют и оставляют отверстие в трубке 1, при этом отверстие 3 имеет острую внешнюю кромку, как показано на фиг.6. В результате процесса чистовой обработки в соответствии с изобретением внешняя кромка закругляется, как показано на фиг.5 и фиг.7.

Для обеспечения закругленной кромки 7 на отверстии 3 применяют подвижную раму 20, смотри фиг.17-19. Подвижная рама содержит, по меньшей мере, одну формообразующую станцию, при этом каждая формообразующая станция приспособлена для вмещения гибкой полимерной трубки 1 через всю станцию, смежно с формообразующим элементом 10. Формообразующая станция дополнительно содержит крепежный элемент 11, к которому зафиксирован формообразующий элемент 10. Данный элемент соединен с верхней секцией 21 рамы 20 пружинным конструктивным узлом 26. Кроме того, крепежный элемент 11 поворотно соединен с дистальными концами вилкообразного элемента 12, и поэтому вилкообразный элемент 12 и крепежный элемент 11 могут поворачиваться один относительно другого вокруг оси А, по существу, перпендикулярной трубке 1, над трубкой 1. Вилкообразный элемент 12 у его основания поворотно соединен с третьим элементом 13, где два элемента 12, 13 могут поворачиваться вокруг оси В, по существу, параллельной трубке 1, ниже трубки 1. Затем, третий элемент 13 поворотно соединен с нижним элементом 14, позволяющим данным элементам 13, 14 поворачиваться вокруг оси С, по существу, перпендикулярной трубке 1. В предпочтительном варианте данный нижний элемент 14 закреплен, с возможностью вертикального сдвига, к нижней секции 22 рамы пружиной 25. Когда раму 20 перемещают относительно трубки 1, формообразующий элемент 10 перемещается в зацепление с отверстием 3 в трубке 1. Благодаря поворотным конструктивным узлам формообразующий элемент 10 расположен в раме с возможностью свободного смещения, вследствие чего формообразующий элемент 10 может самоустанавливаться в отверстии 3.

Как показано на фиг.8-10 и 11, формообразующий элемент 10 имеет дистальный конец 33, приспособленный для зацепления с отверстием 3 трубки 1, обеспеченной смежно с дистальным концом 33. Дистальный конец 33 формообразующего элемента 10 снабжен закругленным переходом 32 заплечика у основания дистального конца 33 и выступом 31, продолжающимся из области перехода 32 заплечика. Выступ 31 имеет форму, согласующуюся с отверстием 3 в трубке 1. Закругленный заплечик 32 сформирован с трехмерным контуром, конгруэнтным с кривизной отверстия 3 на цилиндрической поверхности трубки 1. Важно отметить, что кромка 7 отверстия на трубке 1 продолжается в искривленной плоскости, т.е. кромка 7 имеет трехмерную протяженность. Как показано на фиг.9 и 11, формообразующий элемент 10 можно снабжать разными дистальными концами для согласования формообразующего элемента с конкретными размерами трубки и отверстия.

При подведении тепла к раме и, тем самым к элементам в формообразующей станции, которые все выполнены из теплопроводного материала, предпочтительно, стали или похожего металла, формообразующий элемент 10, который выполнен из латуни или чего-то подобного, нагревается до температуры выше температуры размягчения полимера трубки и предпочтительно ниже температуры плавления полимерного материала трубки. Первый источник 23 тепла подводит тепло к верхней секции 21 рамы 20 и второй источник 24 тепла подводит тепло к нижней секции 22 рамы 20. Первая температура может быть, предпочтительно, от 180 до 200°С ± 10°С, вторая температура может быть от 170 до 190°С ± 10°С. Диаметр трубки может быть от 2,0-3,0 мм, и подводимая температура находится предпочтительно в нижнем диапазоне температурного диапазона, если диаметр является небольшим. Температурные диапазоны, а также времена выдержки могут изменяться в зависимости от типа материала и толщины стенки трубки, а также диаметра трубки.

Когда тепло подводят к формообразующей станции и, тем самым, к формообразующему элементу 10, формообразующий элемент 10 подают в зацепление с отверстием 3 в трубке 1 в течение предварительно заданного периода времени, предпочтительно, от 1,5 до 2,0 секунд. Применяемые температуры и времена зацепления, т.е. время выдержки, выбирают в соответствии с материалом трубки и размерами трубки. Температура может быть даже выше температуры плавления материала трубки, если соблюдаемое время выдержки очень мало. Таким образом, кромку 7 закругляют проведением процесса пластической деформации по мере того, как нагретый формообразующий элемент 10 перемещают в зацепление в отверстие 3. Выступ 31 вставляется в отверстие 3 и, по мере того, как выступ выставляется в отверстии 3, закругленный переход 32, вследствие этого, правильно продвигается к области кромки и, тем самым, создает требуемое закругление кромки 7. Вышеописанный плавающий конструктивный узел облегчает выставку формообразующего элемента 10 в отверстии.

Как показано на фиг.12-16, два отверстия в изготовленном катетере можно обрабатывать одновременно, благодаря наличию двух подвижных рам (не показанных), расположенных смежно одна с другой таким образом, что первый формообразующий элемент 10' выдвигают в контакт с отверстием с первой стороны трубки, и второй формообразующий элемент 10” выдвигают в контакт со стороны, противоположной первой стороне.

Форма кромки 7 отверстия 3 в трубке 1 определяется геометрией дистального конца формообразующего элемента 10, в частности, переходом 32 заплечика, но также выступом 31. Получаемое отверстие 3 в трубке может обеспечиваться с наклонной боковой поверхностью 5, с углом v в диапазоне 60°-90° в осевом направлении между боковой стороной отверстия и внутренней поверхностью трубки 1, смотри фиг.2. Как показано на фиг.3, боковые стенки 5 отверстия 3 могут иметь радиальное направление в направлении поперечного сечения. Кроме того, в трубке обеспечен также вдавленный зубец 6, немного продолжающийся внутрь, имеющий радиальную протяженность 0-0,48 мм.

Примеры

Для определения подходящей зависимости между температурой, временем выдержки и давлением формообразующего элемента 10, при разных диаметральных калибрах, проведены испытания. На практике, давление может быть предварительно задано как глубина введения дистального конца формообразующего элемента 10 и может регулироваться в зависимости от предварительно заданных измерений и допусков. Путем испытаний выбранные комбинации температуры и времени, перечисленные в нижеприведенной таблице 1, определены как стабильные для изготовления и оптимальные с точки зрения сведению к минимуму времени технологического процесса.

Параметры испытаний были следующими:

- Материалом трубки был ESTANE 58212 TPU, который представляет собой термопластическое полиуретановое соединение с температурой перехода в стеклообразное состояние -25°С, температурой шприцевания 200-210°С и температурой литьевого формования 195-205°С.

- Форма и температура дистального конца формообразующего элемента.

- Время, в течение которого формообразующий элемент находится в контакте с трубкой.

- Глубина введения дистального конца формообразующего элемента в трубку, называемая давлением.

Было установлено, что при меньших температурах или более коротких периодах времени или меньших давлениях (т.е. более коротком расстоянии введения) по сравнению с параметрами в таблице 1 закругление оказывалось незавершенным и/или деформация оказывалась непостоянной.

При более высоких температурах по сравнению с параметрами в таблице 1 материал слишком разжижался и расплавлялся, увеличение времени или увеличение давления приводило к подъему кромок на переходе между трубкой и формообразующим элементом 10.

Что касается геометрической формы дистального конца формообразующего элемента 10, то выявлена крайняя важность того, чтобы закругление кромки являлось оттиском формообразующего элемента в результате некоторой деформации трубки. Соответственно, форма дистального конца формообразующего элемента имеет самое большое значение для получения подходящего закругления кромки отверстия 3 в катетере. Посредством согласования дистального конца формообразующего элемента с трехмерным контуром кромки на трубке, при профилировании упомянутого конца, т.е. посредством обеспечения таких же размеров, закругления и габаритов, получали результат, который полагали удовлетворительным. Кроме того, установлено, что при формировании дистального конца формообразующего элемента с соответствующими углами и переходами дополнительно обеспечивалось отсутствие «острых» кромок на трубке.

Как указано на фиг.20, контур участка 32 перехода заплечика дистального конца 33 формообразующего элемента 10 оформлен двумя концевыми секциями 34 с «прямолинейной» секцией 35 между ними. Соответствующие контуры кромки отмечены на отверстии 3 трубки позициями 34' и 35', соответственно. В то время, как прямолинейная секция 35 находится, по существу, в одной плоскости благодаря цилиндрической форме трубки и центральной прямолинейной форме отверстия, при наблюдении по Y-оси, концы 34, 34' выгнуты из данной плоскости из-за закругленных, полукруглых концевых участков отверстия, также при наблюдении по Y-оси. Данная трехмерная форма дистального конца формообразующего элемента 10, как оказалось, особенно выгодна для получения отверстия 3 с полностью и действительно плавным контуром.

Упомянутая геометрия обеспечивает предотвращение недопустимой деформации изнутри трубки.

Получающаяся закругленная кромка вдоль отверстия в трубке катетера находится в плоскости X-Y и/или плоскости Y-Z. При наблюдении катетера в направлении Z, например, как показано на фиг.2, фиг.4с и 4е, становится очевидным, что контур кромки отверстия 3 искривлен в плоскости X-Y перпендикулярно плоскости закругленной кромки в любом данном месте вдоль отверстия. Данная кривизна контура стороны отверстия обусловлена цилиндрической формой трубки. Это в свою очередь означает, что когда отверстие вырезано, центральная секция, т.е. прямолинейная секция 35' на фиг.20, становится ниже, чем внешний контур вида трубки при наблюдении сбоку, например, как схематически показано на фиг.4а, 4с и 4е. Концевые секции отверстия, т.е. крайние секции в направлении Х отверстия, искривлены наружу к прямолинейному внешнему контуру самой трубки. Следует понимать, что согласно изобретению, важно особенно внимательно добиваться получения данной геометрической формы, при формировании закругленных кромок на отверстии, чтобы исключить острые кромки и обеспечивать действительно плавный переход между внешней поверхностью цилиндрической трубки и внутренней боковой стенкой 5 отверстия 3.

Изобретение и его различные аспекты описаны выше со ссылкой на предпочтительный вариант осуществления. Однако следует понимать, что согласно изобретению, можно обеспечить другие варианты и эквивалентные решения, не выходящие за пределы объема изобретения, определяемого прилагаемой формулой изобретения, например можно выбирать другие подходящие материалы и другие технологические параметры, например температуру и время, чтобы получать удовлетворительный результат при применении трубок из предварительно заданного материала.

Катетер в соответствии с изобретением может быть мочеточниковым катетером, трахеостомическим катетером или катетерами любых других типов для введения в полость тела для дренирования текучих сред.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТЕТЕРНЫЕ УСТРОЙСТВА С КЛАПАНАМИ И СПОСОБЫ ИХ СБОРКИ | 2016 |

|

RU2718498C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТОКА КРОВИ В ТКАНИ ТЕЛА | 2009 |

|

RU2527160C2 |

| КАТЕТЕР ДЛЯ ИЗМЕРЕНИЯ ТОКА КРОВИ В ТКАНИ ТЕЛА | 2016 |

|

RU2727237C2 |

| КОЛПАЧОК ДЛЯ ИГЛЫ | 2013 |

|

RU2632530C2 |

| КАТЕТЕРНАЯ СИСТЕМА | 2007 |

|

RU2445069C2 |

| УСТРОЙСТВО ГЕРМЕТИЗАЦИИ И СИСТЕМА ДОСТАВКИ | 2010 |

|

RU2557689C2 |

| ЛУЧЕВАЯ ТЕРАПИЯ СЕРДЕЧНО-СОСУДИСТОЙ СИСТЕМЫ | 1997 |

|

RU2177350C2 |

| ВНУТРИВЕННЫЙ КАТЕТЕР С ФУНКЦИЕЙ БЕЗОПАСНОСТИ И КЛАПАННЫМ ЭЛЕМЕНТОМ, УПРАВЛЯЕМЫМ ДАВЛЕНИЕМ | 2017 |

|

RU2742869C2 |

| ПОРТИРОВАННЫЙ КАТЕТЕР В СБОРЕ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2019 |

|

RU2792940C1 |

| ИГЛОВЫЕ СИСТЕМЫ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2838417C1 |

Группа изобретений относится к области медицинской техники и предназначена изготовления катетера, содержащего полимерную трубку с выполненными в ней отверстиями. Способ содержит следующие этапы: пробивают, по меньшей, мере, одно отверстие в трубке подачей режущего элемента в радиально в стенку трубки с обеспечением трехмерного контура кромки. Обрабатывают область внешней периферической кромки отверстия ее закруглением. Для этого подают нагретый формообразующий элемент на предварительно заданное расстояние в отверстие и придают кромке отверстия форму, соответствующую форме дистального конца формообразующего элемента. Дистальный конец приспособлен для зацепления с отверстием трубки и снабжен закругленным участком перехода заплечика у основания дистального конца и выступом, продолжающимся из области перехода заплечика. Выступ имеет форму, согласующуюся с отверстием в трубке. Выдерживают нагретый формообразующий элемент в поданном положении в течение предварительно заданного времени выдержки. Контуру участка перехода заплечика дистального конца формообразующего элемента придают форму с двумя концевыми секциями, с «прямолинейными» секциями между ними, соответствующими концевым секциям и центральным прямолинейным секциями контура кромки отверстия. Группа изобретений включает также устройство для осуществления способа и применение устройства для осуществления способа. Технический результат - расширение арсенала технических средств указанного назначения. 3 н. и 13 з.п. ф-лы, 20 ил., 1 пр., 1 табл.

1. Способ изготовления катетера, содержащего полимерную трубку (1) с выполненными в ней отверстиями (3), при этом упомянутый способ для обеспечения отверстий в полимерной трубке такого катетера содержит следующие этапы:

обеспечивают трубку (1) и пробивают, по меньшей, мере, одно отверстие (3) в трубке подачей режущего элемента в, по существу, радиальном направлении в стенку трубки (1) таким образом, что когда отверстие (3) вырезают, его снабжают трехмерным контуром кромки, вследствие чего центральные прямолинейные секции (35') контура кромки отверстия (3) становятся ниже, чем внешний контур трубки (1), при виде на трубку сбоку, и концевые секции (34') контура кромки отверстия (3) изгибаются наружу к прямолинейному внешнему контуру самой трубки (1);

обрабатывают область внешней периферической кромки указанного, по меньшей мере, одного отверстия (3) закруглением периферической кромки пробитого отверстия (3) в трубке (1) посредством того, что

подают нагретый формообразующий элемент (10) на предварительно заданное расстояние в отверстие (3) и тем самым придают кромке отверстия (3) форму, соответствующую форме дистального конца (33) формообразующего элемента (10), причем упомянутый формообразующий элемент имеет дистальный конец (33), приспособленный для зацепления с отверстием (3) трубки (1), обеспеченной смежно с упомянутым дистальным концом, причем дистальный конец (33) формообразующего элемента (10) снабжен закругленным участком (32) перехода заплечика у основания дистального конца (33) и выступом (31), продолжающимся из упомянутой области перехода заплечика, причем выступ (31) имеет форму, согласующуюся с отверстием (3) в трубке (1), и выдерживают нагретый формообразующий элемент (10) в упомянутом поданном положении в течение предварительно заданного времени выдержки перед извлечением формообразующего элемента (10),

при этом дистальный конец (33) формообразующего элемента (10) профилируют так, что он согласовывался с трехмерным контуром кромки пробитого отверстия (3) в трубке (1), причем контуру участка (32) перехода заплечика дистального конца (33) формообразующего элемента (10) придают форму с двумя концевыми секциями (34), с «прямолинейными» секциями (35) между ними, соответствующими концевым секциям (34') и центральным прямолинейным секциям (35') контура кромки отверстия (3) соответственно, причем «прямолинейные» секции (35) контура участка (32) перехода заплечика продолжаются, по существу, в одной и той же плоскости, где для согласования с пробитым отверстием (3) в трубке (1) вследствие цилиндрической формы трубки концевые секции (34) контура участка (32) перехода заплечика изгибаются из упомянутой плоскости.

2. Способ по п.1, в котором свободный отрезанный материал удаляют после пробивной операции.

3. Способ по п.1 или 2, в котором формообразующий элемент (10) обеспечен в формообразующей станции, которая находится в подвижной раме (20), и каждую формообразующую станцию приспособливают для вмещения гибкой полимерной трубки (1) через всю станцию, и при этом формообразующий элемент (10) монтируют в плавающем конструктивном узле в формообразующей станции, вследствие чего формообразующий элемент самоустанавливается, когда выступ (31) входит в зацепление с отверстием (3) трубки (1).

4. Способ по п.3, в котором подвижная рама (20) содержит верхнюю секцию (21) и нижнюю секцию (22), между которыми расположена формообразующая станция, и верхнюю секцию (21) нагревают до первой температуры, такой как 190-200°С, и нижнюю секцию (22) нагревают до второй температуры, такой как 170-180°С, которая ниже, чем первая температура, и при этом предварительно заданное время выдержки предпочтительно составляет от 1 до 5 с, более предпочтительно от 1,5 до 2 с.

5. Способ по п.1, в котором дистальный конец (33) формообразующего элемента (10) снабжен закругленным переходом (32) заплечика с радиусом кривизны от 0,2 до 0,0 мм у основания дистального конца (33) и выступом (31), продолжающимся из области (32) перехода заплечика, который вставляют в отверстие (3) трубки (1), и при этом выступ (31) снабжен формой, согласующейся с отверстием в трубке, и так, что закругленный заплечик (32) формируют с трехмерным контуром (34, 35), конгруэнтным с кривизной (34', 35') отверстия (3) в цилиндрической поверхности трубки (1).

6. Способ по п.1, в котором трубку (1) выполняют из медицинского полимера, имеющего число твердости по Шору А в диапазоне от приблизительно 64 до приблизительно 100, и при этом формообразующий элемент (10) нагревают до температуры выше температуры размягчения полимера трубки (1) и ниже температуры плавления упомянутого полимера.

7. Устройство для обработки отверстий (3) в полимерной трубке (1) для изготовления катетера, при этом упомянутое устройство содержит формообразующий элемент (10), имеющий дистальный конец (33), приспособленный для зацепления с отверстием (3), пробитым в трубке (1), обеспеченной смежно с упомянутым дистальным концом, причем дистальный конец (33) формообразующего элемента (10) снабжен закругленным участком (32) перехода заплечика у основания дистального конца (33) и выступом (31), продолжающимся из участка (32) перехода заплечика, причем упомянутый выступ (31) имеет форму, согласующуюся с отверстием (3) в трубке (1),

причем упомянутое отверстие (3), пробитое в трубке (1), снабжено трехмерным контуром кромки, причем центральные прямолинейные секции (35') контура кромки отверстия (3) находятся ниже, чем внешний контур трубки (1), при виде на трубку сбоку, и концевые секции (34') контура кромки отверстия (3) изогнуты наружу к прямолинейному внешнему контуру самой трубки (1), и

нагревательное средство для формообразующего элемента (10), чтобы формообразующий элемент можно было нагревать до температуры выше температуры размягчения полимера трубки (1) и предпочтительно ниже температуры плавления полимерного материала трубки,

при этом дистальный конец (33) формообразующего элемента (10) профилирован так, что он согласуется с трехмерным контуром кромки пробитого отверстия (3) в трубке (1), причем контур участка (32) перехода заплечика дистального конца (33) формообразующего элемента (10) имеет форму с двумя концевыми секциями (34), с «прямолинейными» секциями (35) между ними, соответствующими концевым секциям (34') и центральным прямолинейным секциям (35') контура кромки отверстия (3) соответственно, причем «прямолинейные» секции (35) контура участка (32) перехода заплечика проходят, по существу, в одной и той же плоскости, и причем для согласования с пробитым отверстием (3) в трубке (1) вследствие цилиндрической формы трубки концевые секции (34) контура участка (32) перехода заплечика изогнуты из упомянутой плоскости.

8. Устройство по п.7, в котором упомянутое устройство содержит подвижную раму (20), содержащую, по меньшей мере, одну формообразующую станцию, при этом каждая формообразующая станция приспособлена для вмещения гибкой полимерной трубки (1) с, по меньшей мере, одним выполненным в нем отверстием (3) через всю станцию, и каждая формообразующая станция содержит формообразующий элемент (10), который смонтирован в плавающем конструктивном узле упомянутой формообразующей станции.

9. Устройство по п.7 или 8, в котором формообразующий элемент (10) самоустанавливается, когда выступ (31) входит в зацепление с отверстием (3) трубки (1).

10. Устройство по п.8, в котором подвижная рама (20) содержит верхнюю секцию (21) и нижнюю секцию (22), между которыми расположена, по меньшей мере, одна формообразующая станция.

11. Устройство по п.8, в котором формообразующий элемент (10) выполнен из металла, такого как латунь.

12. Устройство по п.8, в котором подвижная рама (20) содержит верхнюю секцию (21) и нижнюю секцию (22), между которыми расположена формообразующая станция, и верхняя секция (21) нагрета до первой температуры, такой как 190-200°С, и нижняя секция (22) нагрета до второй температуры, например 170-180°С, которая ниже, чем первая температура, и при этом предварительно заданное время выдержки предпочтительно составляет от 1 до 5 с, более предпочтительно от 1,5 до 2 с.

13. Устройство по п.7, в котором область (32) закругленного заплечика снабжена радиусом кривизны от 0,2 до 0,6 мм.

14. Устройство по п.7, в котором выступ (31) выполнен удлиненным с продольной длиной, по существу, соответствующей осевой протяженности отверстия (3) на трубке (1).

15. Устройство по п.7, в котором трубка (1) выполнена из медицинского полимера, такого как термопластический материал, таких как полиуретановое (TPU) соединение полиэфирного типа, имеющего число твердости по Шору А в диапазоне от 80 до 100, предпочтительно приблизительно 94±3, поливинилхлорид (PVC), предпочтительно имеющего твердость по Шору А в диапазоне от 64 до 85, или полиуретан (PUR).

16. Применение устройства по любому из пп.7-15 для осуществления способа по любому из пп.1-6 для изготовления катетера.

| US 2972779 А, 28.02.1961 | |||

| УСТРОЙСТВО ДЛЯ ПРОБИВКИ ОТВЕРСТИЙ | 1989 |

|

RU2018394C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАГОТОВКИ ИЗ ЛИСТОВОГО МАТЕРИАЛА, В ЧАСТНОСТИ, ДЛЯ ПОЛУЧЕНИЯ МАСКИ ЭЛЕКТРОННО-ЛУЧЕВОЙ ТРУБКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2041755C1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 2005192560 A1, 01.09.2005 | |||

| US 4259276 A, 31.03.1981 | |||

| СПОСОБ ПОЛУЧЕНИЯ НАНОАЛМАЗОВ | 2003 |

|

RU2230702C1 |

Авторы

Даты

2012-12-20—Публикация

2008-04-15—Подача