Изобретение относится к технике очистки сжиженных углеводородных газов (СУГ) от кислых компонентов и может быть использована в нефте- и газоперерабатывающей промышленности.

Известна установка аминовой очистки сжиженных нефтяных газов (Нефтегазовые технологии, №1, 1998, стр.53-59), включающая: трубопровод подачи СУГ, конкретно сжиженного нефтяного газа, в узел очистки, выполненного в виде коллектора, соединенного с контактором, для осуществления контакта СУГ и абсорбента (регенерированного водного раствора этаноламина) для извлечения из СУГ кислых компонентов, трубопровод вывода очищенного СУГ из узла очистки и подачи в узел водной промывки. Узел водной промывки, предназначенный для извлечения из очищенного СУГ амина, включает трубопроводы подачи СУГ, свежей воды и разбавленного аминового раствора (промывочной жидкости), соединенные со смесителем, который соединен далее с отстойником, имеющим трубопровод вывода "отмытого" СУГ, трубопровод вывода и подачи разбавленного аминового раствора из отстойника, соединенный через насос со смесителем.

Общими признаками предлагаемой установки и аналога является:

- трубопровод подачи СУГ на очистку;

- узел извлечения кислых компонентов абсорбционным способом;

- трубопровод подачи очищенного СУГ из узла извлечения кислых компонентов в узел промывки;

- узел промывки;

- трубопровод вывода "отмытых" углеводородов из узла промывки.

Недостатками известной установки являются: высокие потери абсорбента вследствие механического уноса с СУГ и растворимости в СУГ; потери СУГ вследствие механического уноса с абсорбентом; высокая чувствительность к изменению расходов СУГ и абсорбента (небольшие колебания расходов могут дестабилизировать гидродинамический режим в абсорбере и привести к потерям абсорбента либо снизить качество очистки); необходимость установки крупногабаритного сепарационного оборудования для осуществления качественного разделения жидкостей после стадии абсорбции или промывки; наличие риска "залповых" уносов абсорбента с очищенными углеводородами; насыщение влагой всего объема СУГ в ходе очистки, что вызывает последующую необходимость в осушке всего объема СУГ. Следует отметить, что недостатки известной установки связаны, главным образом, с тем, что очистка и промывка происходит посредством контакта двух жидкостей - СУГ с абсорбентом и промывочной жидкостью соответственно.

Наиболее близкой по технической сущности и достигаемому результату является известная установка переработки нефти (Заявка на изобретение РФ №94026091/04, МПК6 C10G 69/00, дата публикации заявки 27.05.1996), включающая трубопровод подачи жидких углеводородов (нефти) в блок испарения (дистилляции), имеющий выходы жидких потоков следующих фракций: сжиженного углеводородного (нефтяного) газа, легкого лигроина, тяжелого лигроина, керосина, газойля и нефтяных остатков, а также выход газового потока - фракции легкого газа, соединенный с входом блока извлечения кислых компонентов, а именно блока аминовой очистки для удаления кислых компонентов, содержащихся в газе, имеющий трубопровод вывода очищенного газового потока с блока аминовой очистки, который соединен с нефтезаводской топливной системой. Трубопровод вывода кислых компонентов соединен с установкой для рекуперации серы. Трубопровод выхода потока сжиженного нефтяного газа с блока испарения соединен с установкой очистки этого газа для удаления примесей и получения сжиженного нефтяного газа как продукта.

Общими признаками известной установки и предлагаемой установки очистки жидких углеводородов являются:

- трубопровод подачи жидких углеводородов на очистку;

- блок испарения;

- трубопровод вывода потока сжиженных углеводородных газов с блока испарения;

- трубопровод вывода газового потока с блока испарения;

- блок извлечения кислых компонентов;

- трубопровод вывода газового потока с блока испарения соединен с блоком извлечения кислых компонентов;

- трубопровод вывода потока очищенного газа с блока извлечения кислых компонентов.

Недостатками известной установки являются следующие.

Данная установка не позволяет очистить от кислых компонентов исходный поток сжиженных углеводородных газов с получением на выходе установки только потока сжиженных углеводородных газов, очищенного от кислых компонентов, для обеспечения транспортировки всего потока в жидком состоянии по трубопроводу.

Получаемый на установке очищенный углеводородный газ не может быть использован для подачи в трубопровод для дальнейшего транспорта или переработки, так как данная установка не обеспечивает его осушку от содержащейся в нем влаги.

Техническая задача заключается в очистке потока сжиженных углеводородных газов от кислых компонентов и получении очищенных углеводородов в жидком виде.

Поставленная задача достигается тем, что в установке очистки сжиженных углеводородных газов от кислых компонентов, включающей трубопровод подачи потока жидких углеводородов на очистку, соединенный с блоком испарения, имеющим трубопровод вывода потока сжиженных углеводородных газов и трубопровод вывода потока газовой фазы, соединенный с блоком извлечения кислых компонентов, снабженный трубопроводом вывода очищенного потока газовой фазы, новым является то, что установка снабжена блоком абсорбции очищенного потока газовой фазы, соединенным с трубопроводом вывода очищенного потока газовой фазы с блока извлечения кислых компонентов, а также соединенным через дополнительно установленный блок охлаждения с трубопроводом вывода потока сжиженных углеводородных газов с блока испарения, при этом блок абсорбции имеет трубопровод выхода очищенного потока сжиженных углеводородных газов и трубопровод выхода нерастворившейся части газов.

Кроме того, блок абсорбции очищенного потока газовой фазы может быть соединен с трубопроводом вывода очищенного потока газовой фазы из блока извлечения кислых компонентов через дополнительно установленный блок промывки газовой фазы, снабженный вводом и выводом промывочной жидкости, входом и выходом потока газовой фазы.

Кроме того, блок абсорбции очищенного потока газовой фазы может быть соединен с трубопроводом вывода очищенного потока газовой фазы с блока извлечения кислых компонентов через дополнительно установленный блок осушки газовой фазы.

Кроме того, блок абсорбции очищенного потока газовой фазы может быть соединен с трубопроводом вывода очищенного потока газовой фазы с блока извлечения кислых компонентов через дополнительно и последовательно установленные блок промывки газовой фазы и блок осушки газовой фазы.

Снабжение установки блоком абсорбции очищенного потока газовой фазы, в качестве которого может быть использован тепломассообменный аппарат для проведения процесса поглощения (растворения) газовой фазы жидкой фазой, и соединение его с трубопроводом вывода потока сжиженных углеводородных газов, полученного при частичном испарении жидких углеводородов в блоке испарения и охлажденного после этого в блоке охлаждения до необходимой температуры, позволяет получить очищенные углеводороды в первоначальном жидком виде без применения специального холодильного или компрессорного оборудования, необходимого для конденсации газовой фазы.

Дополнительное снабжение установки блоком промывки очищенной газовой фазы позволяет снизить потери абсорбента. Также блок промывки позволяет повысить срок службы адсорбента при использовании блока осушки, основанного на адсорбционном способе.

Дополнительное снабжение установки блоком осушки очищенной газовой фазы позволяет получить очищенные сжиженные углеводородные газы в осушенном виде (без свободной или растворенной воды), что бывает необходимо для осуществления транспорта и/или дальнейшей переработки.

Дополнительно и последовательно установленные блок промывки газовой фазы и блок осушки газовой фазы позволяет снизить потери абсорбента, получать очищенные сжиженные углеводородные газы в осушенном виде, увеличить срок службы адсорбента, при использовании блока осушки, основанном на адсорбционном способе.

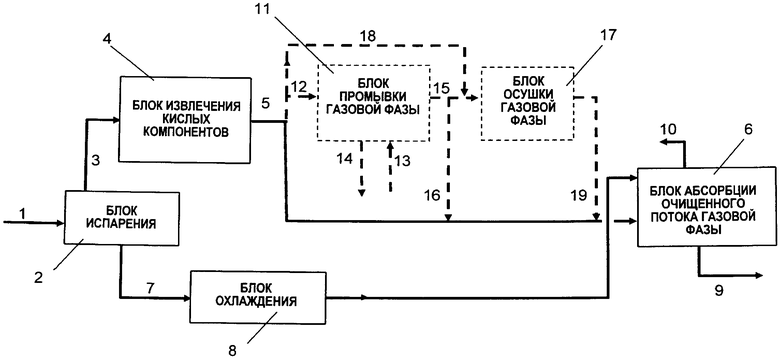

На рисунке представлена принципиальная технологическая схема установки очистки сжиженных углеводородных газов от кислых компонентов.

Установка содержит трубопровод подачи сжиженных углеводородных газов 1 в блок испарения 2. Блок испарения 2 может представлять из себя любой емкостной, тепломассообменный аппарат или комбинацию аппаратов, в котором(ых) можно провести выделение газовой фазы, содержащей кислые компоненты, путем нагрева, изменения давления или комбинацией этих двух приемов. Выход газовой фазы из блока испарения 2 соединен трубопроводом вывода потока газовой фазы 3 со входом в блок извлечения кислых компонентов 4. Блок извлечения кислых компонентов 4 представляет собой аппарат (группу аппаратов) для осуществления процесса тепломассообмена между абсорбентом и очищаемой газовой фазой. Выход очищенной газовой фазы из блока 4 соединен трубопроводом вывода очищенного потока газовой фазы 5 со входом газовой фазы в блок абсорбции очищенного потока газовой фазы 6. Блок абсорбции очищенного потока газовой фазы 6 представляет собой тепломассообменный аппарат или группу аппаратов, в которых осуществляется процесс поглощения (растворения) очищенной газовой фазы жидкой фазой, полученной в блоке испарения 2 и подаваемой по трубопроводу вывода потока сжиженных углеводородных газов 7. Выход жидкой фазы из блока испарения 2 соединен трубопроводом вывода потока сжиженных углеводородных газов 7 с блоком абсорбции 6 через блок охлаждения 8, который представляет собой любой теплообменный аппарат или группу аппаратов, в которых осуществляется охлаждение жидкости. Блок абсорбции 6 имеет трубопровод выхода очищенного потока сжиженных углеводородных газов 9 и трубопровод выхода нерастворившейся части газов 10.

Установка может быть снабжена блоком промывки газовой фазы 11. При этом трубопровод вывода очищенного газа 5 из блока извлечения кислых компонентов 4 соединен со входом 12 блока промывки газовой фазы 11, представляющий собой любой аппарат или группу аппаратов, в которых осуществляется тепломассообменное взаимодействие между очищенной газовой фазой и жидкостью для промывки (водой или разбавленным раствором абсорбента) с целью извлечения из газовой фазы абсорбента. Блок промывки 11 снабжен входом свежей воды 13 и выходом "отработанной" воды 14, содержащей абсорбент, которая направляется на утилизацию. Трубопровод выхода газовой фазы 15 из блока промывки 11 соединен трубопроводом 16 с трубопроводом вывода очищенного газа 5, соединенного с блоком абсорбции 6.

Установка может быть снабжена блоком осушки газовой фазы 17. При этом трубопровод вывода очищенного потока газовой фазы 5 из блока извлечения кислых компонентов 4 соединен трубопроводом 18 со входом в блок осушки газовой фазы 17, представляющий собой любой аппарат или группу аппаратов, в которых возможно проведение процесса извлечения влаги из газовой фазы. Это могут быть адсорбера с твердыми поглотителями либо тепломассообменные аппараты (устройства), в которых осуществляется извлечение воды из газовой фазы абсорбирующими жидкостями. Выход осушенной газовой фазы из блока газовой фазы 17 соединен трубопроводом 19 с трубопроводом вывода очищенного газа 5, соединенным с блоком абсорбции очищенного потока газовой фазы 6.

Установка может быть снабжена последовательно установленными блоком промывки газовой фазы 11 и блоком осушки газовой фазы 17. При этом трубопровод вывода очищенного газа 5 из блока извлечения кислых компонентов 4 соединен со входом 12 в блок промывки газовой фазы 11. Блок промывки газовой фазы 11 снабжен входом свежей воды 13 и выходом "отработанной" воды 14, содержащей абсорбент, которая направляется на утилизацию. Выход газовой фазы из блока промывки газовой фазы 15 соединен со входом в блок осушки 17. Выход осушенной газовой фазы из блока осушки газовой фазы 17 соединен трубопроводом 19 с трубопроводом вывода очищенного газа 5, соединенным с блоком абсорбции очищенного потока газовой фазы 6.

Установка снабжена необходимой запорно-регулирующей арматурой и специальным оборудованием (насосами, компрессорами, газодувками и проч.), обеспечивающими необходимые параметры работы установки.

Установка работает следующим образом: поток сжиженных углеводородных газов подают по трубопроводу 1 в блок испарения 2. В блоке 2 происходит испарение газовой фазы, содержащей кислые компоненты, путем нагрева, изменения давления или комбинацией этих двух приемов. Газовая фаза из блока 2 по трубопроводу вывода потока газовой фазы 3 поступает в блок извлечения кислых компонентов 4, в котором производят извлечение кислых компонентов из газовой фазы абсорбционным способом. В качестве абсорбента может быть использован любой жидкий абсорбент, способный поглощать кислые компоненты, например амины. Абсорбент может быть химического, физического или смешанного типа. Очищенная газовая фаза из блока извлечения кислых компонентов 4 по трубопроводу вывода очищенного газа 5 поступает в блок абсорбции 6. В блоке абсорбции 6 осуществляется процесс поглощения (растворения) очищенной газовой фазы жидкой фазой. Жидкая фаза в виде потока сжиженных углеводородных газов из блока испарения 2 по трубопроводу вывода потока сжиженных углеводородных газов 7 поступает через блок охлаждения 8 в блок абсорбции очищенного потока газовой фазы 6. Очищенный поток сжиженных углеводородных газов в жидком виде выводят из блока абсорбции очищенного потока газовой фазы 6 по трубопроводу вывода потока сжиженных углеводородных газов 9. Нерастворившуюся часть газов из блока абсорбции очищенного потока газовой фазы 6, при ее наличии, отводят по трубопроводу 10.

При снабжении установки блоком промывки газовой фазы 11 очищенная газовая фаза из блока 4 поступает в блок промывки 11, в котором в результате контакта очищенной газовой фазой с жидкостью для промывки (водой или разбавленным раствором абсорбента, например алканоламина) из газа извлекают унесенный и испарившийся абсорбент. В блок промывки по трубопроводу 13 подают свежую воду, "отработанная" вода, содержащая абсорбент, по трубопроводу 14 направляется на утилизацию. Газовая фаза из блока 11 по трубопроводу 16 поступает в трубопровод 5 и далее в блок абсорбции очищенного потока газовой фазы 6.

При снабжении установки блоком осушки газовой фазы 17 очищенный газ из блока извлечения кислых компонентов 4 по трубопроводу 18 подают в блок осушки газовой фазы 17. В блоке осушки газовой фазы 17 в результате контакта газовой фазы с адсорбентом (при адсорбционном способе осушки) или абсорбирующей жидкостью (при абсорбционном способе осушки) из газа извлекается влага. Осушенная газовая фаза из блока осушки 17 по трубопроводу 19 поступает на вход газовой фазы в блок абсорбции очищенного потока газовой фазы 6.

При снабжении установки блоком промывки 11 и блоком осушки 17 очищенная газовая фаза из блока извлечения кислых компонентов 4 поступает в блок промывки газовой фазы 11, в котором в результате контакта очищенной газовой фазой с жидкостью для промывки (водой или разбавленным раствором абсорбента) из газа извлекают унесенный и испарившийся абсорбент. В блок промывки по трубопроводу 13 подают свежую воду, "отработанную" воду, содержащую абсорбент, по трубопроводу 14 направляют на утилизацию. Газовая фаза из блока 11 по трубопроводу 15 поступает в блок осушки 17. В блоке осушке 17 в результате контакта газовой фазы с адсорбентом (при адсорбционном способе осушки) или абсорбирующей жидкостью (при абсорбционном способе осушки) из газа извлекается влага. Осушенная газовая фаза из блока осушки 17 по трубопроводу 19 поступает на вход газовой фазы в блок абсорбции очищенного потока газовой фазы 6.

Пример. Поток сжиженных углеводородных газов (состав СУГ, % мас.: CO2 - 1,96; СН4 - 0,008; С2Н6 - 16,57; С3Н8 - 37,99; iC4H10 - 7,19; nC4H10 - 19,47; iC5H12 - 4,75; nC5H12 - 6,32; С6+ВЫШЕ - 5,74) с давлением 2,0 МПа и температурой 35°С поступает в блок испарения 2, представляющий собой ректификационную колонну, оснащенную рибойлером (на фиг. не показано). СУГ поступает на верхнюю тарелку колонны. Рибойлер поддерживает температуры низа колонны на уровне 60°С. Жидкая фаза из блока испарения 2 по трубопроводу вывода потока сжиженных углеводородных газов 7 поступает в блок охлаждения 8, в котором она охлаждается в теплообменном аппарате оборотной водой до температуры 30°С. Газовая фаза из блока испарения 2 (ректификационной колонны) по трубопроводу 3 поступает в блок извлечения кислых компонентов 4. Блок извлечения кислых компонентов 4 представляет собой колонный аппарат (абсорбер), снабженный массообменными устройствами, в нижнюю часть которого подают очищаемую газовую фазу, а в верхнюю часть -абсорбент (на фиг. не показано). В качестве абсорбента используют 35% по массе регенерированный водный раствор диэтаноламина (рДЭА). Очищенная газовая фаза с содержанием СО2 не более 0,04% мас. из блока извлечения кислых компонентов 4 по трубопроводу 12 поступает в блок промывки газовой фазы 11. Блок промывки газовой фазы 11 представляет собой колонный аппарат, снабженный массообменными устройствами, обеспечивающими контакт очищенного газа и жидкости для промывки (разбавленного водного раствора ДЭА, воды) (на фиг. не показано). В блоке 11 из газа извлекается диэтаноламин, унесенный в виде капель и перешедший в газовую фазу в процессе очистки в блоке извлечения кислых компонентов 4. В блок промывки 11 по трубопроводу 13 подают свежую воду, "отработанная" вода, содержащая диэтаноламин, по трубопроводу 16 отводится на утилизацию. "Отмытая" газовая фаза из блока промывки 11 подается по трубопроводу 15 в блок осушки газовой фазы 17. В блоке осушки газовой фазы 17 в качестве основных аппаратов установлены два адсорбера, заполненных синтетическими цеолитами типа NaA (на фиг. не показано). При контакте газа с цеолитами в одном из адсорберов из газа извлекается влага. Точка росы осушенного газа после узла осушки составляет минус 60°С. Адсорберы работают периодически - один из них всегда находится на стадии осушки газа, в то время как другой находится на стадии регенерации. Осушенную газовую фазу из блока осушки газовой фазы 17 по трубопроводу 19 подают в трубопровод 5 и далее в блок абсорбции очищенного потока газовой фазы 6. Блок абсорбции очищенного потока газовой фазы 6 представляет собой колонный аппарат, снабженный массообменными устройствами. Вход газовой фазы расположен в нижней части колонны, вход жидкой фазы в верхней. Жидкую фазу из блока охлаждения 8 с использованием насоса (на фиг. не показан) подают на верхнюю тарелку колонны (на фиг не показано) блока абсорбции очищенного потока газовой фазы 6. Очищенные СУГ в жидком виде выводят по трубопроводу 9 из куба колонны (на фиг не показано) блока абсорбции очищенного потока газовой фазы 6. Содержание диоксида углерода в СУГ после блока 6 составляет не более 0,02% мас.

Изобретение относится к области химии. Установка очистки сжиженных углеводородных газов от кислых компонентов включает трубопровод 1 подачи потока жидких углеводородов на очистку, соединенный с блоком 2 испарения, имеющим трубопровод 7 вывода потока сжиженных углеводородных газов и трубопровод 3 вывода потока газовой фазы, соединенный с блоком 4 извлечения кислых компонентов, снабженным трубопроводом 5 вывода очищенного потока газовой фазы. Установка снабжена блоком 6 абсорбции очищенного потока газовой фазы, соединенным с трубопроводом 5 вывода очищенного потока газовой фазы из блока извлечения кислых компонентов, а также соединенным через дополнительно установленный блок 8 охлаждения с трубопроводом 7 вывода потока сжиженных углеводородных газов из блока 2 испарения. Блок 6 абсорбции имеет трубопровод 9 выхода очищенного потока сжиженных углеводородных газов и трубопровод 10 выхода нерастворившейся части газов. Блок 6 абсорбции очищенного потока газовой фазы может быть соединен с трубопроводом вывода очищенного потока газовой фазы из блока 5 извлечения кислых компонентов через дополнительно установленный блок 11 промывки газовой фазы или через дополнительно установленный блок 17 осушки газовой фазы, или через дополнительно и последовательно установленные блок промывки 11 газовой фазы и блок 17 осушки газовой фазы. Изобретение позволяет очистить поток сжиженных углеводородных газов от кислых компонентов и получить очищенные углеводороды в жидком виде. 3 з.п. ф-лы, 1 ил., 1 пр.

1. Установка очистки сжиженных углеводородных газов от кислых компонентов, включающая трубопровод подачи потока жидких углеводородов на очистку, соединенный с блоком испарения, имеющим трубопровод вывода потока сжиженных углеводородных газов и трубопровод вывода потока газовой фазы, соединенный с блоком извлечения кислых компонентов, снабженным трубопроводом вывода очищенного потока газовой фазы, отличающаяся тем, что установка снабжена блоком абсорбции очищенного потока газовой фазы, соединенным с трубопроводом вывода очищенного потока газовой фазы с блока извлечения кислых компонентов, а также соединенным через дополнительно установленный блок охлаждения с трубопроводом вывода потока сжиженных углеводородных газов с блока испарения, при этом блок абсорбции очищенного потока газовой фазы имеет трубопровод выхода очищенного потока сжиженных углеводородных газов и трубопровод вывода нерастворившейся части газов.

2. Установка очистки сжиженных углеводородных газов от кислых компонентов по п.1, отличающаяся тем, что блок абсорбции очищенного потока газовой фазы соединен с трубопроводом вывода очищенного потока газовой фазы с блока извлечения кислых компонентов через дополнительно установленный блок промывки газовой фазы, снабженный вводом и выводом промывочной жидкости, входом и выходом потока газовой фазы.

3. Установка очистки сжиженных углеводородных газов от кислых компонентов по п.1, отличающаяся тем, что блок абсорбции очищенного потока газовой фазы соединен с трубопроводом вывода очищенного потока газовой фазы с блока извлечения кислых компонентов через дополнительно установленный блок осушки газовой фазы.

4. Установка очистки сжиженных углеводородных газов от кислых компонентов по п.1, отличающаяся тем, что блок абсорбции очищенного потока газовой фазы соединен с трубопроводом вывода очищенного потока газовой фазы с блока извлечения кислых компонентов через дополнительно и последовательно установленные блок промывки газовой фазы и блок осушки газовой фазы.

| RU 94026091 A1, 27.05.1996 | |||

| УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ОЧИСТКИ КРИОГЕННЫХ ГАЗОВ | 2004 |

|

RU2256857C1 |

| Прибор для определения диаметра деревьев и бревен | 1928 |

|

SU10859A1 |

| Устройство для абсорбционноэкстракционной очистки газов | 1972 |

|

SU520116A1 |

| ПЛИТА С ДУХОВЫМ ШКАФОМ, ОБСЛУЖИВАЕМАЯ ПРИМУСОМ | 1927 |

|

SU6001A1 |

| US 20100281916 A1, 11.11.2010 | |||

| EP 811673 B1, 28.08.2002. | |||

Авторы

Даты

2012-12-20—Публикация

2011-04-13—Подача