Изобретение касается сверла из керамического материала и может найти особое применение при высокоскоростном сверлении деталей из композитных материалов, в частности композитного материала из углеродных волокон с заполнителем из эпоксидной смолы. Этот тип материала благодаря его высоким механическим характеристикам и малой объемной массе широко применяется в такой области, как самолетостроение.

В настоящее время керамики в связи с их высокими твердостью и сопротивлению повышенным температурам находят применение в изготовлении режущего инструмента. Известные режущие керамические инструменты, аналогичные описанным в патенте ЕР 0477093, обычно являются инструментами для фрезерования или токарной обработки, позволяющими осуществлять высокоскоростную обработку высокотвердых материалов. Однако напряжения, которые могут проявиться при использовании сверла (глубина сверления, удаление стружки, интенсивность и направление усилий резания) при операции сверления являются более значительными, чем те, которые могут возникнуть во фрезе в процессе операции фрезерования. Такие напряжения затрудняют использование керамических сверл для осуществления высокоскоростного сверления в высокотвердых материалах, таких как металлические сверхсплавы.

Патент FR 2861001 решает эту проблему, предлагая керамическое сверло, особая геометрия которого адаптирована к высокоскоростному сверлению металлических материалов высокой твердости. Эта геометрия позволяет избавиться от проблем, связанных с более слабым сопротивлением скручиванию керамического сверла по сравнению со стальными сверлами, и добиться скоростей периферического резания, превышающих 400 метров в минуту, при удовлетворительной продолжительности срока службы сверла.

Существующие в настоящее время тенденции направлены на все более широкое использование композитных материалов, которые представляют значительный интерес, так как имеют хорошие механические характеристики при малой объемной массе по сравнению с металлическими материалами.

Сверление композитных материалов, в частности композитных материалов из углеродных волокон с заполнителем из эпоксидной смолы, в настоящее время выполняется с помощью моноблочных сверл из карбида вольфрама или сверла, снабженного вставками из поликристаллического алмаза (или PCD: polycristal diamond) на режущей кромке. Использование этих инструментов позволяет достичь периферических скоростей резания от 20 до 80 метров в секунду, например, для инструментов из карбида вольфрама. При превышении этой скорости износ активной части инструмента, образованной карбидом вольфрама или PCD, значительно увеличивается. Действительно, усилия резания, оказываемые на просверливаемые детали, и трение между радиально внешними поверхностями сверл и внутренними цилиндрическими поверхностями просверленных отверстий вызывают термические напряжения в сверлах и просверливаемых деталях, а также абразивные явления, которые вызывают усиленный износ сверл и деформацию деталей.

Кроме того, по мере того как увеличивается глубина сверления, торсионные усилия, которые испытывают сверла, становятся все более значительными, с одной стороны, потому что увеличивается поверхность трения между внешней поверхностью сверла и внутренней поверхностью отверстия, а также потому, что при больших скоростях резания сверло должно быть способно эффективно удалять большое количество стружки, что может вызвать забивание сверла стружкой, что также повышает торсионные усилия, прикладываемые к сверлу, а также опасность разрушения сверла.

Вместе с тем в случае сверления режущая кромка должна быть способна выдерживать градиент значительной скорости резания, так как в центре скорость резания является нулевой, и она постепенно увеличивается, чтобы достигнуть максимума на периферии сверла. Это дополнительное напряжение увеличивает преждевременный износ и повышает опасность разрушения инструмента.

Другим условием, связанным с обработкой и в особенности со сверлением композитных материалов, является то, что операция должна быть выполнена при сохранении целостности просверливаемого материала. В процессе операции сверления подходящие сверла оказывают усилия на внутреннюю цилиндрическую поверхность просверливаемых отверстий, направленные, в общем, к обрабатываемому материалу. Это является причиной расслоения материала, что абсолютно необходимо исключить.

Таким образом, существующие на рынке инструментов и известные из уровня техники сверла, активная часть которых является керамической, способные обрабатывать с высокой скоростью материалы высокой твердости, такие как металлические сверхсплавы, не позволяют обрабатывать с высокой скоростью и подходящим образом композитные материалы, в частности композитные материалы из углеродных волокон с заполнителем из эпоксидной смолы. Например, сверло, описанное в патенте FR 2861001, хорошо приспособлено для высокоскоростного сверления металлических материалов высокой твердости, однако не подходит для обработки композитных материалов, вызывая в этом случае расслоение обрабатываемого материала.

Задачей настоящего изобретения является исключение указанных недостатков и разработка технически простого и недорогостоящего решения, позволяющего улучшить преимущества керамических сверл и обеспечить высокоскоростное сверление композитных материалов, таких как композитные материалы из композитных волокон с заполнителем из композитной смолы, без расслоения материала и повышения температуры обработки выше 200°С, температуры, за которой механические характеристики композитных материалов резко ухудшаются. Высокоскоростное сверление этого типа материалов без их расслоения позволяет повысить производительность при уменьшении времени обработки. В этой связи в изобретении предлагается новый тип сверла, способного достичь специфической энергии резания, содержащейся между 30 и 50 Вт/см3/мин, содержащего активную часть из керамического материала, геометрия которой оптимизирована и адаптирована к высокоскоростному сверлению композитных материалов. Этот новый тип сверла способен выдержать механические усилия, порождаемые обрабатываемым материалом при таких скоростях.

Для решения этой задачи в изобретении предлагается в качестве объекта сверло, содержащее хвостовик, часть, суженную в форме усеченного конуса, простирающуюся до хвостовика, и основную часть, которая расположена на уровне аксиального свободного конца сверла, при этом упомянутый конец содержит, по меньшей мере, две основные режущие кромки, связанные между собой двумя центральными кромками, при этом упомянутая суженная часть имеет две режущих кромки и два желобка, попеременно винтообразно размещенных вокруг продольной оси вращения сверла, причем режущие кромки и желобки простираются от свободного аксиального конца к хвостовику сверла, а каждая режущая кромка содержит ленточку и каждый желобок содержит основную режущую поверхность, примыкающую к ленточке и к основной режущей кромке, при этом упомянутая кромка образует пересечение с поверхностью основного заднего угла на уровне аксиально свободного конца сверла, причем основные поверхности заднего угла продолжаются каждая со стороны режущих кромок поверхностью противоскоса, а от центральных кромок к периферии сверла простираются две выемки, образующие две поверхности вторичного резания, причем, по меньше мере, крайняя часть сужающейся части сверла выполнена из керамического материала, при этом сверло характеризуется тем, что каждая ленточка радиально продолжается к оси вращения сверла искривленной кромкой с поверхностью основного заднего угла таким образом, что пересечение между каждой искривленной кромкой и примыкающим желобком образовано кромкой, радиально внешний конец которой более удален аксиально по оси вращения сверла от хвостовика сверла, чем радиально внутренний конец упомянутой кромки, а также тем, что упомянутые искривленные кромки продолжаются каждая со стороны поверхностей противоскосов кромкой.

Таким образом, поверхности заднего угла и противоскоса головки сверла продолжены радиально наружу соответственно первой искривленной кромкой, образующей поверхность заднего угла, и второй кромкой, образующей поверхность противоскоса. Искривление внутрь первой и второй кромок позволяет избежать расслоения композитного материала, просверливаемого сверлом.

Изобретение касается также способа сверления композитных материалов с помощью описанного выше керамического сверла, в соответствии с которым сверло имеет периферическую скорость резания от 600 до 1000 м/мин.

Предпочтительно, чтобы сверло имело движение подачи между 0,05 и 0,20 мм/об.

Сверление может осуществляться сухим способом без предварительного центрирования. Для выполнения конечного отверстия достаточно одной операции сверления.

Глубина сверления может превышать диаметр суженной части сверла.

Предпочтительно, чтобы материалом для сверления являлся композитный материал с заполнением эпоксидной смолой.

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, в числе которых:

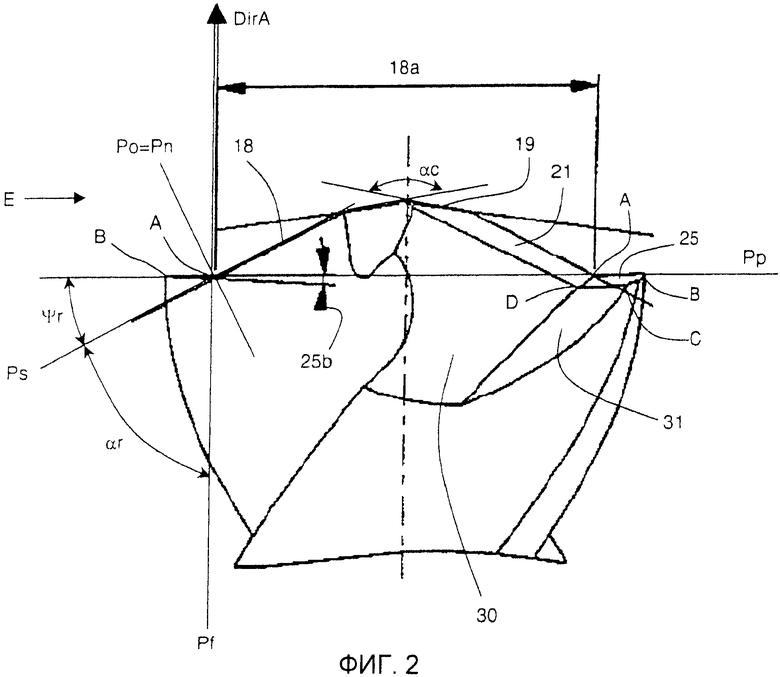

- Фиг.1 схематично изображает вид сбоку сверла по изобретению,

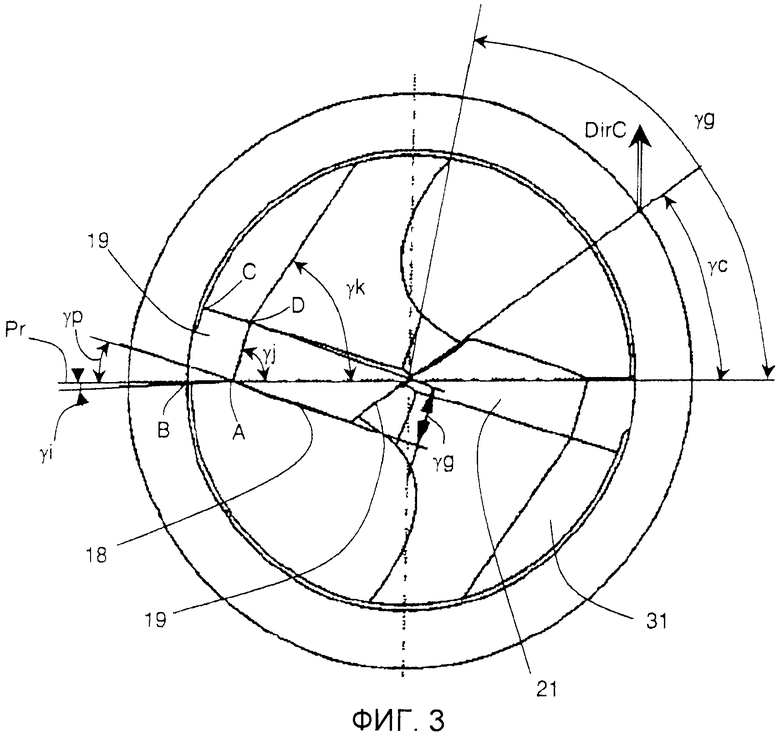

- Фиг.2 изображает детальный вид суженной части сверла, изображенного на Фиг.1,

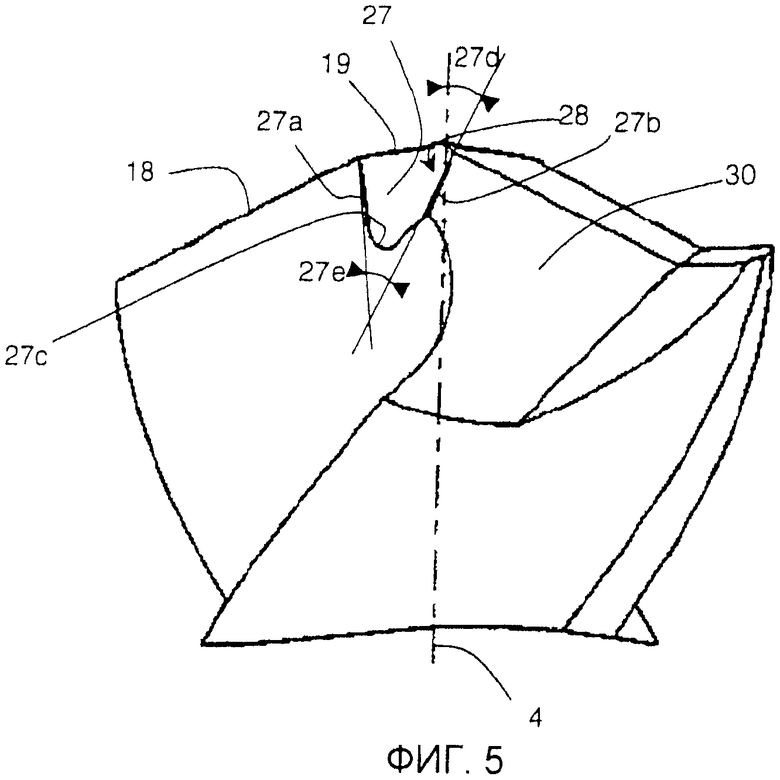

- Фиг.3 изображает вид снизу сверла по Фиг.1,

- Фиг.4 изображает вид сбоку суженной части сверла по изобретению в направлении Е по Фиг.2,

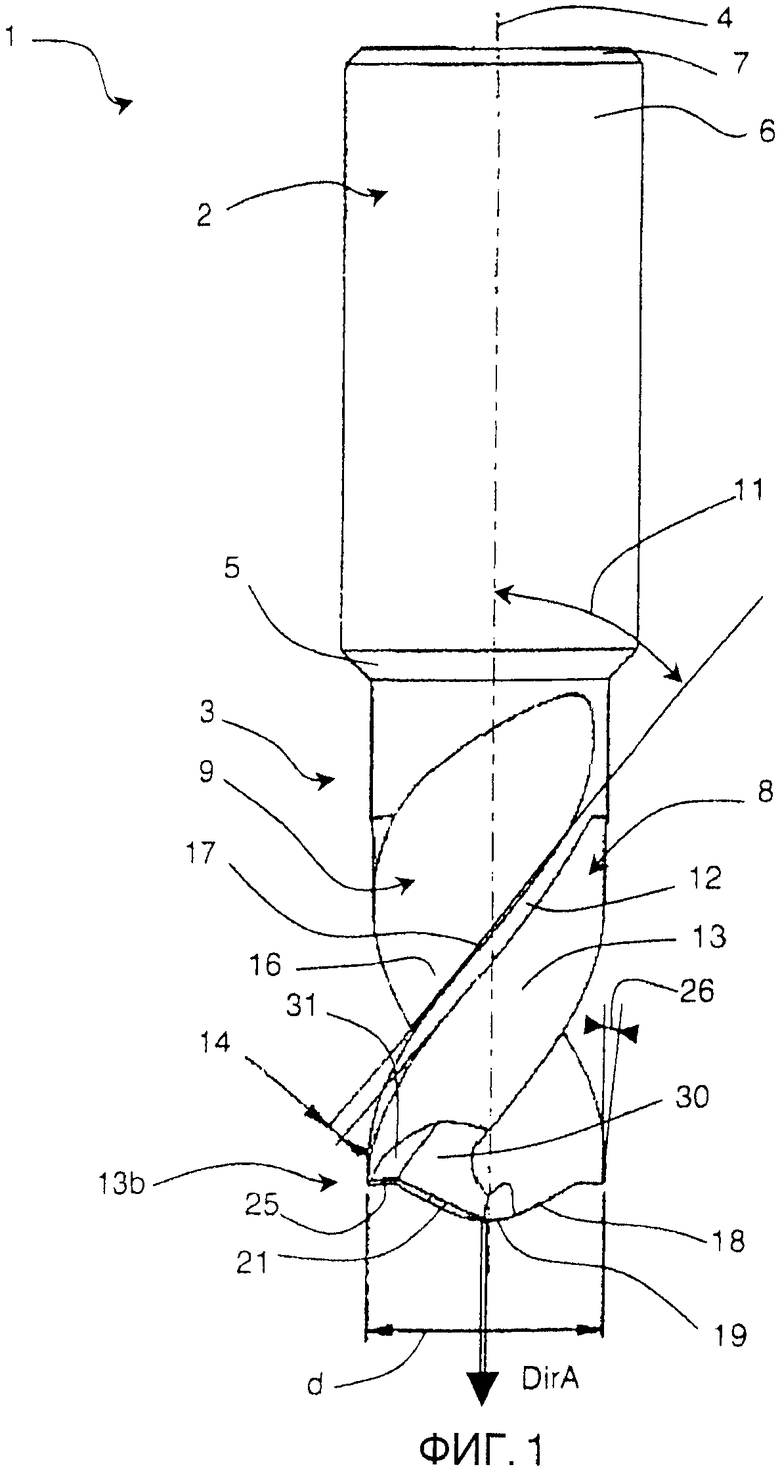

- Фиг.5 изображает вид, подобный Фиг.2, иллюстрирующий деталь сверла по изобретению.

Фиг.1-5 изображает в качестве примера моноблочное керамическое сверло для высокоскоростного сверления композитных материалов, в особенности композитных материалов из углеродных волокон с заполнением эпоксидной смолой.

Керамическое сверло 1 содержит (см. Фиг.1) цилиндрический или конический хвостовик 2 и суженную часть 3, размещенную по оси 4 сверла до свободного аксиального конца 13b. Хвостовик может быть гладким, как показано здесь, либо содержать кольцевые канавки (не представленные на чертеже), служащие для зажима сверла в патроне оборудования (не представленного на чертеже). Свободный конец 6 хвостовика заканчивается фаской 7 для облегчения его введения в патрон оборудования. Хвостовик 2 и суженная часть 3 сверла 1 могут быть связаны между собой фаской 5, необходимой, когда внешние диаметры хвостовика и суженной части различны.

Суженная часть сверла 1 содержит две режущих кромки 8 и два желобка 9, простирающиеся попеременно вокруг оси 4 от хвостовика 2 до аксиально свободного конца 13b сверла 1. Режущие кромки 8 и канавки 9 спиралеобразно окружают ось 4 с винтовым углом 11, содержащимся примерно между 25 и 40°.

Каждая режущая кромка 8 содержит ленточку 12, предназначенную для скольжения по внутренней стенке просверливаемого отверстия. Ленточки 12 и боковые поверхности 13 имеют спиралеобразную форму. В соответствии с изобретением каждая ленточка имеет толщину 14, которая меньше или равна десятой части диаметра d суженной части 3 сверла. Каждый желобок 9 содержит основную режущую поверхность 16, примыкающую к ленточке 12. Пересечение ленточки 12 и основной режущей поверхности 16 образует кромку, называемую ребром атаки 17 ленточки 12.

На уровне свободного аксиального конца 13b сверла 1 каждая ленточка 12 продолжается радиально от наружной части сверла 1 к его оси 4 искривленной кромкой 25, за которой следует основной задний угол 21. Пересечение между каждой поверхностью основного заднего угла 21 и соответствующим желобком 9 формирует основную режущую кромку 18. Две основных режущих кромки 18 продолжаются на уровне центральной части сверла двумя центральными кромками 19. Поверхности основных задних углов 21 продолжаются со стороны режущих кромок 8 поверхностью противоскоса 30.

Поверхности противоскосов 30 являются также кромкой 31, размещенной в продолжение искривленных кромок 25.

Направление резания и направление подачи сверла обозначаются соответственно DirC и DirA.

Буквой А обозначен наиболее удаленный от оси сверла конец одной из основных режущих кромок 18. Для того чтобы геометрическое описание сверла по изобретению было наиболее понятно, следующие плоскости обозначены как:

- Pr: исходная плоскость сверла 1, соответствующая плоскости, проходящей через точку А, ортогональна направлению резания DC и содержит ось 4 сверла 1,

- Pf: рабочая плоскость сверла 1, соответствующая плоскости, проходящей через точку А, ортогональна исходной плоскости Pr, параллельна направлению подачи DA и параллельна оси сверла 1,

- Pр: плоскость, проходящая сзади сверла 1, соответствующая плоскости, проходящей через А, ортогональна исходной плоскости Pr и рабочей плоскости Pf,

- Ps: плоскость кромки сверла 1, соответствующая плоскости, касательной к основной режущей кромке 18 в точке А, перпендикулярна исходной плоскости Pr,

- Pn: плоскость, нормальная основной режущей кромке 18, соответствующая плоскости, перпендикулярной основной режущей кромке 18, проходящей через А,

- Ро: плоскость, ортогональная сверлу 1, соответствующая плоскости, проходящей через А, перпендикулярная исходной плоскости Pr и плоскости кромки Ps.

Геометрия сверла по изобретению такова, что ортогональная плоскость Ро сверла совмещена с нормальной плоскостью Pn в основной режущей кромке 18.

В исходной плоскости Pr, соответствующей виду, изображенному на Фиг.2, каждая плоскость кромки Ps образует с рабочей плоскостью Pf угол αr, называемый углом направления основной режущей кромки 18, лежащим в пределах, примерно, от 55 до 65°. Впрочем, каждая плоскость кромки Ps образует с плоскостью, проходящей сзади сверла Рр, угол ψr, называемый углом дополнительного направления сверла 1, лежащим в пределах, примерно, от 27 до 37°. Две центральных кромки 19 образуют между собой угол αс, составляющий примерно от 142 до 162°. В плоскости Pr кромка, образованная пересечением между искривленной кромкой 25 и соответствующим желобком 9, наклонена на угол 25b относительно плоскости Рр таким образом, что точка В, соответствующая радиально внешней крайней точке этой кромки, более удалена от хвостовика 3 сверла, чем точка А. Угол 25b составляет примерно от 3 до 9°. Наконец, расстояние 18а в радиальном направлении между точками А каждой основной режущей кромки 18 меньше величины диаметра d суженной части 3 на 2 мм, а диаметр d больше на 2 мм.

В задней плоскости Рр сверла 1, соответствующей виду по Фиг.3, каждая основная режущая кромка 18 образует угол γр с исходной плоскостью Рr. Угол γр называется углом заднего резания сверла 1 и составляет примерно от 13 до 23°. В этой плоскости поверхности заднего угла 21 имеют ширину 21b, составляющую примерно от 1 до 4 мм. Каждая центральная кромка 19 образует с исходной плоскостью 19 угол γс, составляющий примерно от 32 до 42°. Пересечение между каждой искривленной кромкой 25 и кромкой 31, выполненной на поверхности соответствующего противоскоса 30, образует сегмент прямой, концы которой обозначены С и D, при этом С является наиболее удаленной точкой от оси 4 сверла. Сегмент прямой АВ искривленной кромки 25, где В соответствует четверти вершины искривленной кромки, образует с исходной плоскостью Pr угол γi, составляющий приблизительно от 2 до 4°. Сегмент прямой AD образует с исходной плоскостью Pr угол γj, составляющий примерно от 69 до 79°. Вместе с тем, пересечение каждой поверхности противоскоса 30 и соответствующей кромки 31 образует с исходной плоскостью Pr угол γk, составляющий примерно от 50 до 60°. Наконец, в плоскости Рр прямая, проходящая через ось 4 сверла и через пересечение между желобком 9 и соответствующей боковой поверхностью 13, образует с плоскостью Pr угол γg, составляющий примерно от 60 до 90°.

В рабочей плоскости Pf сверла 1, соответствующей виду по Фиг.4, каждая основная режущая поверхность 16 образует с исходной плоскостью Pr угол γf, названный боковым углом сверла 1. Положительный или отрицательный угол резания определяется ориентацией основной режущей поверхности 16 относительно направления резания DirC: когда поверхность резания наклонена от режущей кромки в направлении резания DirC, угол резания называется отрицательным, и наоборот, когда поверхность резания 16 наклонена от режущей кромки в направлении, противоположном направлению резания DirC, угол резания γf является положительным. В соответствии с изобретением угол резания γf сверла 1 является положительным. В плоскости Pf каждая искривленная кромка 25 образует с плоскостью Рр задней части сверла угол γе, составляющий примерно от 6 до 10°.

Суженная часть 3 сверла имеет общую внешнюю форму в виде усеченного конуса. Основание усеченного конуса размещено на уровне аксиально свободного конца 13b сверла и угол конусности 26 суженной части 3 может доходить примерно до 3°.

Две вторичные поверхности 28 резания, образованные выполнением двух выемок 27 (Фиг.5), простираются от центральных кромок 19 к периферии сверла 1. Выемки 27 ограничены двумя сегментами прямой: первый сегмент прямой 27а проходит от пересечения между основной режущей кромкой 18 и соответствующей центральной кромкой 19, а второй сегмент прямой образует пересечение между выемкой 27 и поверхностью примыкающего противоскоса 30. Сегменты 27а и 27b связаны между собой дугообразно изогнутой частью 27с. В исходной плоскости Рr сегмент 27b образует угол 27d с осью 4 сверла, составляющий примерно от 1 до 15°. В той же плоскости сегменты 27а и 27b образуют между собой угол 27е, составляющий примерно от 25 до 35°.

Основные режущие кромки 18 и ребро атаки 17 ленточки 12 скруглены радиусом, по меньшей мере, в 2 микрометра, могущим доходить до 5 микрометров. Предпочтительно этот радиус будет составлять примерно 2 микрометра.

Для изготовления сверла в соответствии с изобретением нет необходимости знать совокупность геометрических характеристик, упомянутых выше. Специалист, например производитель режущих инструментов, исходя из определенных характерных углов может вычислить другие характеристики, в частности благодаря стандартным соотношениям связывающим углы между собой.

Геометрия сверла в соответствии с изобретением позволяет уменьшить усилия, непосредственно связанные с резанием, при исключении расслоения. Она позволяет также уменьшить усилия вследствие трения между ленточками 12 сверла и внутренней поверхностью просверливаемого отверстия. Таким образом, сверло по изобретению позволяет просверливать с высокой скоростью композитные материалы, так как оно оказывает сопротивление значительным усилиям, возникающим в условиях сверления при исключении расслаивания просверливаемого материала. Благодаря этому сверлу можно сверлить до глубин, превышающих диаметр инструмента, без его преждевременного износа. Расслаивание композитного материала исключается благодаря наличию искривленных кромок 25. Действительно, радиально внешние края кромок 25 обрабатывают композитный материал перед его обработкой их радиально внутренними краями, при этом усилия, прикладываемые искривленными кромками к обрабатываемому материалу, обычно направлены к оси 4 сверла. Таким образом, вещество, заключенное внутри сверла, не отбрасывается к его внешней поверхности, и, таким образом, различные слои, образующие композитный материал, не испытывают усилия, стремящегося отслоить их одни от других. Таким образом, расслоение материала исключено. Участок поверхности, определяемый винтовым углом 11, позволяет разместить на периферии сверла 1 желобки 9, достаточно широкие для удаления значительного количества стружки, производимой в процессе высокоскоростной обработки, без уменьшения сопротивления сверла скручиванию. Кроме того, наличие желобков 9 с винтовым углом, размещенным на этом участке поверхности, позволяет сверлу по изобретению просверливать отверстия, глубина которых превышает диаметр сверла. Наконец, такая конструкция, совмещенная с наличием угла αс между центральными кромками, позволяющими осуществить самоцентрирование сверла 1, обеспечивает выполнение сверления без необходимости предварительной операции кернения.

Как изображено на Фиг.1-5, сверло является моноблочным, то есть хвостовик 2 и суженная часть 3 выполнены из одного керамического материала за одно. Сверло может быть также выполнено из двух частей из различных материалов, один для хвостовика и другой для активной части, то есть суженной части. Суженная часть сверла может также состоять из двух различных материалов: часть, ближняя к аксиально свободному концу сверла, выполняется из керамического материала, в то время как оставшаяся часть может быть выполнена из материала хвостовика.

Материал, образующий активную часть суженной части, является предпочтительно керамикой на основе окиси алюминия, усиленной волокнами карбида кремния (SiC), или на основе двуокиси циркония, нитрида кремния (обозначаемой SiAlON), или керамикой, называемой «смешанной», усиленной или нет, при этом смешанная керамика состоит из циркония и нитрида кремния.

В случае когда сверло выполнено из двух частей, обе части могут быть соединены между собой, например, пайкой. Суженная часть выполнена из керамики, в то время как хвостовик выполнен из материала с удельной ударной вязкостью, превышающей таковую в керамике, для того чтобы лучше выдерживать усилия, прикладываемые к сверлу 1. Материалом хвостовика сверла может являться, например, карбид вольфрама.

Для иллюстрации настоящего изобретения предлагается пример обработки детали из эпоксидной смолы, усиленной углеродом, керамическим сверлом, суженная режущая часть которого выполнена из Al2O3 и геометрические характеристики которого, в пределах допустимых отклонений при изготовлении, являются следующими:

- угол αr направления основных режущих кромок 18 составляет 60°,

- угол ψr дополнительного направления сверла 1 составляет 30°,

- угол αc между двумя центральными кромками 19 составляет 152°,

- угол 25b, образованный сегментом, связывающим точки А и В плоскости Рр, составляет 6°,

- расстояние 18а в радиальном направлении между точками А каждой основной режущей кромки 18 составляет 12,7 мм,

- задний режущий угол γр составляет 17,9°,

- ширина 21b поверхностей заднего угла 21 составляет 2,1 мм,

- угол γс между центральной кромкой и исходной плоскостью Рr составляет 37,1°,

- угол γj между сегментом прямой AD и исходной плоскостью Pr равен 74°,

- угол γk, образованный между пересечением поверхности противоскоса 30 и кромкой 31 и исходной плоскостью, равен 55°,

- угол γg, образованный между, с одной стороны, прямой, проходящей через ось 4 и пересечением желобка 9 и соответствующей боковой поверхностью 13, и, с другой стороны, через плоскость Рр, равен 80°,

- угол γе между каждой искривленной кромкой 25 и плоскостью Рр равен 8°,

- угол γi между каждой кромкой 31 и плоскостью Рр равен 2,1°,

- угол 27d между сегментом 27b выемок 27 и осью 4 сверла равен 5°,

- угол 27е между сегментами 27а и 27b равен 30°,

- угол конусности 26 равен 1°,

- основные режущие кромки, а также ребро атаки 17 каждой ленточки 12 скруглены радиусом в 2 мкм.

Изготовленное таким образом сверло позволило протестировать новую геометрию и подтвердить его преимущества.

Керамическое сверло 1 по изобретению особенно хорошо подходит для сверления композитных материалов, таких как композитные материалы из углеродных волокон с заполнением эпоксидной смолой. Его использование не требует никаких особых приспособлений, в частности станка, для использования сверла, по сравнению с использованием сверла, активная часть которого выполнена из карбида вольфрама. Единственное требование состоит в том, чтобы станок обеспечивал достаточно высокую скорость вращения и был приспособлен для обработки на высоких скоростях. Диапазон использования сверла по скорости резания и движению подачи может быть определен по методу типа Coupe Outil Matiere (COM). Для композитных материалов сверло по изобретению позволяет достичь, в зависимости от диаметра сверла, периферической скорости резания от 600 до 1000 м/мин при подаче, составляющей от 0,05 до 0,20 мм/об, без преждевременного износа сверла и расслоения просверливаемого материала. При этих скоростях сверло по изобретению позволяет значительно уменьшить испытываемые им напряжения, каковыми бы они ни являлись - механическими (торсионные силы и давление) или термическими. Термические напряжения уменьшены путем рассеивания тепла, быстро отводимого стружкой за зону сверления. Использование сверла за рекомендованным диапазоном скоростей резания и подачи возможно, но приводит к ускоренной деградации инструмента и, следовательно, к уменьшению срока его службы. Сверло по изобретению позволяет при сверлении композитных материалов уменьшить время сверления в десять раз. Влияние геометрии сверла на срок его службы является существенным, так как число отверстий, просверленных одним инструментом до его замены, увеличено в пять раз.

В соответствии с другой характеристикой изобретения сверление осуществляется сухим способом без использования смазывающего материала и является операцией черновой обработки, не требующей предварительного накернивания для центровки сверла.

В соответствии с требуемым состоянием поверхности и в соответствии с требуемыми металлургическими характеристиками в непосредственной близости от отверстия одна единственная операция сверления без предварительного накернивания и без последующей операции финишной обработки достаточна для получения конечного отверстия.

Учитывая повышенные скорости резания и подачи, которые могут быть достигнуты благодаря сверлу по изобретению, только специальные станки, предназначенные для высокоскоростной обработки и достаточно устойчивые, в состоянии дать полностью удовлетворительный результат при качестве сверления и продолжительном сроке службы инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКОЕ СВЕРЛО ДЛЯ ВЫСОКОСКОРОСТНОГО СВЕРЛЕНИЯ | 2004 |

|

RU2350436C2 |

| СПИРАЛЬНОЕ СВЕРЛО | 2006 |

|

RU2414996C2 |

| ИНСТРУМЕНТ ДЛЯ СВЕРЛЕНИЯ С ПЕРЕСТАВЛЯЕМЫМИ РЕЖУЩИМИ ПЛАСТИНАМИ | 1995 |

|

RU2147491C1 |

| СВЕРЛО | 2001 |

|

RU2277458C2 |

| СВЕРЛО ДЛЯ ВЫРЕЗАНИЯ ОТВЕРСТИЯ С ПЛОСКИМ ОСНОВАНИЕМ | 2007 |

|

RU2455127C2 |

| КОЛЬЦЕВОЕ СВЕРЛО | 2011 |

|

RU2460613C1 |

| КОРПУС СВЕРЛА И СВЕРЛО | 2018 |

|

RU2753931C2 |

| Сверло для глубокого сверления | 1979 |

|

SU906649A1 |

| ЭЖЕКТОРНАЯ СИСТЕМА СВЕРЛЕНИЯ | 2008 |

|

RU2559601C2 |

| СВЕРЛО | 1995 |

|

RU2146986C1 |

Изобретение относится к машиностроению и может быть использовано при высокоскоростном сверлении деталей из композитных материалов. Сверло содержит хвостовик, суженную часть в форме усеченного конуса, простирающуюся до хвостовика, основание которого размещено на уровне аксиально свободного конца сверла. Конец сверла содержит, по меньшей мере, две основные режущие кромки, связанные двумя центральными кромками. Суженная часть имеет две режущих кромки и два желобка, попеременно винтообразно размещенных вокруг продольной оси вращения сверла. Каждая режущая кромка содержит ленточку, а каждый желобок - основную режущую поверхность, примыкающую к ленточке и к основной режущей кромке, которая образует пересечение с поверхностью основного заднего угла на уровне аксиально свободного конца сверла. Каждая ленточка продолжена радиально к оси вращения сверла искривленной кромкой, продолженной поверхностью основного заднего угла так, что пересечение между каждой искривленной кромкой и примыкающим желобком образовано кромкой, радиально внешний конец которой более удален аксиально по оси вращения сверла от его хвостовика, чем радиально внутренний конец. Упомянутые искривленные кромки продолжаются каждая со стороны поверхностей противоскосов. Приведен способ сверления отверстий при помощи сверла с указанной геометрией. Обеспечивается высокоскоростное сверление композитных материалов. 2 н. и 16 з.п. ф-лы, 5 ил.

1. Сверло, содержащее хвостовик (2), суженную часть (3) в форме усеченного конуса, простирающуюся до хвостовика (2), основание которого размещено на уровне аксиально свободного конца (13b) сверла, при этом упомянутый конец содержит, по меньшей мере, две основных режущих кромки (18), связанные между собой двумя центральными кромками (19), при этом суженная часть (3) имеет две режущих кромки (8) и два желобка (9), попеременно винтообразно размещенных вокруг продольной оси (4) вращения сверла, причем режущие кромки (8) и желобки (9) простираются от свободного аксиального конца (13b) к хвостовику (2) сверла, а каждая режущая кромка (8) содержит ленточку (12), а каждый желобок (9) содержит основную режущую поверхность (16), примыкающую к ленточке (12) и к основной режущей кромке (18), при этом упомянутая кромка образует пересечение с поверхностью основного заднего угла (21) на уровне аксиально свободного конца (13b) сверла, причем поверхности основного заднего угла (21) продолжаются каждая со стороны режущих кромок (8) поверхностью противоскоса (30), а от центральных кромок (19) к периферии сверла простираются две выемки (27), образующие две поверхности вторичного резания (28), причем, по меньшей мере, крайняя часть суженной части (3) сверла выполнена из керамического материала, отличающееся тем, что каждая ленточка (12) продолжена радиально к оси (4) вращения сверла искривленной кромкой (25), продолженной поверхностью основного заднего угла (21) таким образом, что пересечение между каждой искривленной кромкой (25) и примыкающим желобком (9) образовано кромкой (АВ), радиально внешний конец (В) которой более удален аксиально по оси (4) вращения сверла от хвостовика (2) сверла, чем радиально внутренний конец (А) упомянутой кромки (АВ), при этом упомянутые искривленные кромки (25) продолжаются каждая со стороны поверхностей противоскосов (30) кромкой (31).

2. Сверло по п.1, отличающееся тем, что режущие кромки (8) и желобки (9) спиралеобразно окружают ось (4) вращения сверла с винтовым углом (11), составляющим от 25° до 40° относительно оси (4) вращения сверла.

3. Сверло по п.1 или 2, отличающееся тем, что угол (26) конусности суженной части (3) составляет от 1° до 3°.

4. Сверло по п.1, отличающееся тем, что каждая ленточка (12) имеет толщину (14), меньшую или равную десятой части диаметра (d) основания суженной части (3).

5. Сверло по п.1, отличающееся тем, что каждая основная режущая поверхность (16) наклонена от основной режущей кромки (18), примыкающей к направлению резания (DirC) сверла.

6. Сверло по п.1, отличающееся тем, что расстояние (18а), разделяющее по радиальному направлению радиально внешние концы (А) двух основных режущих кромок (18) меньше примерно на 2 мм диаметра основания суженной части (3).

7. Сверло по п.1, отличающееся тем, что две центральных кромки (19) образуют между собой угол, составляющий от 142° до 162°.

8. Сверло по п.1, отличающееся тем, что кромка (АВ), образованная пересечением искривленной кромки (25) и примыкающего желобка (9), наклонена к плоскости (Рр), нормальной к оси вращения (4) сверла, на угол, составляющий от 3° до 9°.

9. Сверло по п.1, отличающееся тем, что содержит

радиально внешний конец А каждой основной режущей кромки (18), исходную плоскость Рr, проходящую через точку А, ортогональную направлению резания (DirC) сверла и содержащую ось(4) вращения сверла,

плоскость Pf, проходящую через точку А, ортогональную плоскости Рr, параллельную направлению подачи (DirA) сверла и параллельную оси (4) вращения сверла,

плоскость Рр, проходящую через точку А, ортогональную плоскостям Рr и Pf, при этом

плоскость (Ps), касательная к основной режущей кромке (18) в точке А и перпендикулярная исходной плоскости Рr, образует с плоскостью Pf угол (αr), составляющий от 55° до 65°.

10. Сверло по п.9, отличающееся тем, что для каждой режущей кромки (8) в плоскости Рр прямая, проходящая через ось (4) сверла и через пересечение между желобком (9) и соответствующей боковой поверхностью (13), образует с плоскостью Рr угол (yg), составляющий от 60° до 90°.

11. Сверло по п.9 или 10, отличающееся тем, что для каждой режущей кромки (8) в плоскости Рr каждая выемка (27) ограничена первым сегментом прямой (27а), проходящей от пересечения между основной режущей кромкой (18) и примыкающей центральной кромкой (19), при этом второй сегмент прямой (27b) образует пересечение между выемкой (27) и примыкающей поверхностью противоскоса (30), причем первый (27а) и второй (27b) сегменты прямой связаны между собой искривленной частью (27с), а второй сегмент прямой (27b) наклонен относительно оси (4) вращения сверла на угол, составляющий от 1° до 15°, при этом первый (27а) и второй (27b) сегменты образуют между собой угол (27е), составляющий от 25° до 35°.

12. Способ сверления композитных материалов с помощью керамического сверла по одному из пп.1-11, в котором сверление осуществляют с периферической скоростью резания сверла, составляющей от 600 до 1000 м/мин.

13. Способ по п.12, отличающийся тем, что сверление осуществляют с подачей сверла, составляющей от 0,05 до 0,20 мм/об.

14. Способ по п.12 или 13, отличающийся тем, что сверление осуществляют сухим способом.

15. Способ по п.12, отличающийся тем, что сверление осуществляют без операции предварительного центрирования.

16. Способ по п.12, отличающийся тем, что его используют для получения конечного отверстия.

17. Способ по п.12, отличающийся тем, что сверление осуществляют на глубину, превышающую диаметр суженной части (3) сверла.

18. Способ по п.12, отличающийся тем, что он предназначен для сверления композитных материалов из углеродных волокон с заполнением эпоксидной смолой.

| FR 2861001, 22.04.2005 | |||

| Сверло спиральное | 1972 |

|

SU512007A1 |

| СВЕРЛО | 1993 |

|

RU2105640C1 |

| RU 2004130365 А1, 10.04.2006 | |||

| US 4529341 А, 16.06.2005 | |||

| WO 2007015095 А1, 08.02.2007. | |||

Авторы

Даты

2012-12-20—Публикация

2008-07-25—Подача