Настоящее изобретение относится к спиральным сверлам, а в частности к канальчатым спиральным твердосплавным сверлам для резки металлов и композиционных материалов.

Спиральные сверла (также известные как спиральные буры) включают хвостовик на одном конце для прикрепления к устройству для вращения сверла (например, патрону для крепления сверла) и на противоположном конце режущий конец, имеющий режущую кромку для врезания в материал, который необходимо просверлить или обработать (то есть в обрабатываемую заготовку). В случае с металлообрабатывающими спиральными сверлами для сверления металлических обрабатываемых заготовок, режущая кромка, обычно, проходит по существу радиально от центральной части режущей кромки к внешнему краю режущей кромки. Между хвостовиком и режущим концом обычно расположена канальчатая часть корпуса, которая придает устойчивость спиральному сверлу, когда оно выполняет высверленное отверстие, и содействует удалению извлеченного материала из высверленного отверстия.

Известно множество конструкций спиральных сверл, и геометрию режущей кромки приспосабливают для конкретных обрабатываемых заготовок. Например, спиральные сверла для древесины имеют геометрию, отличную от используемых для металлических обрабатываемых заготовок. Установлено, что даже небольшие изменения геометрии значительно влияют на характеристики.

В пределах определенного подкласса спиральных сверл для металлообработки известно, что когда высверленное отверстие выполняется спиральным сверлом, часть материала, удаленного из обрабатываемой заготовки (то есть высверленного материала) для образования высверленного отверстия, пластифицируется вследствие локализованных высоких температур и давлений, испытываемых на режущей кромке. Пластифицированный материал проходит к внешним кромкам высверленного отверстия и эффективно "вытесняется" за кромки сверла, образуя выходной заусенец вокруг окружности выходного отверстия высверленного отверстия. Кроме того, часто формируется "заусенечная шляпка" из материала, когда режущий конец сверла "прорывается" сквозь обрабатываемую заготовку.

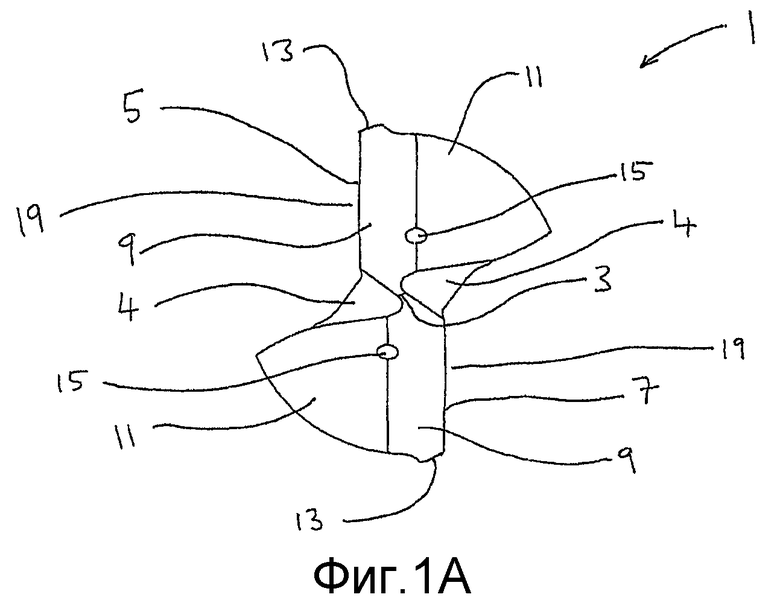

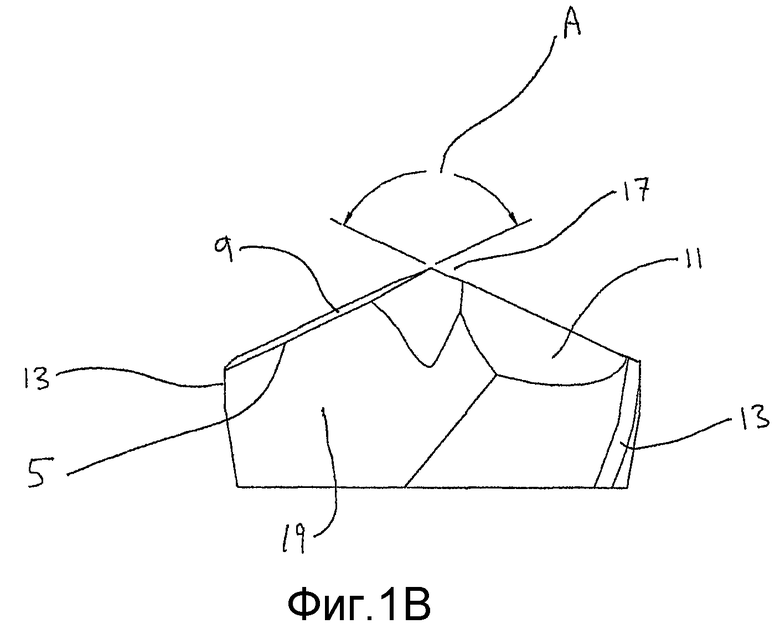

Пример обычного твердосплавного металлообрабатывающего спирального сверла для сверления металлических обрабатываемых заготовок показан на фиг.1A и 1B. Режущий конец 1 спирального сверла имеет в центральной части перемычку 3, образованную между подточками 4 перемычки. Режущие кромки 5, 7 проходят от внутренней части режущего конца, где они соединяются с соответствующими концами перемычки 3, к внешнему краю режущего конца. Первая и вторая скошенные грани 9, 11 (также известные как первая и вторая или первичная и вторичная задние грани) проходят позади режущих кромок для образования задней грани для режущей кромки. Перемычка 3 образована в ходе заточки скошенных граней.

Режущие кромки 5, 7 и первая и вторая скошенные грани (зазоры) 9, 11 образуют "вершину" 17, имеющую угол, составляющий около 130°. Когда сверло вращается, перемычка 3 вытесняет материал металлической обрабатываемой заготовки, и режущие кромки 5, 7 врезаются в материал обрабатываемой заготовки.

Спиральное сверло также имеет цилиндрическую скошенную кромку или ленточку 13 на внешней стороне спирального сверла для поддержания сверла при использовании.

"Вершина" 17 и цилиндрическая скошенная кромка 13 являются характеристическими для металлообрабатывающих спиральных сверл, и эти признаки обычно не обнаруживаются в других типах спиральных сверл.

Сквозь спиральное сверло проходят отверстия 15, обеспечивающие подачу смазочно-охлаждающей жидкости, поступающей к режущим кромкам 5, 7 при использовании. Эти отверстия или каналы являются признаками некоторых металлообрабатывающих спиральных сверл.

Спиральное сверло канальчатое, и передняя поверхность 19 вызывает направление выработанного материала, который вырезан из обрабатываемой заготовки (также известный как "стружка"), в каналы, которые, в свою очередь, перемещают материал от режущего конца и из высверленного отверстия.

При использовании режущие кромки 5, 7 одновременно входят в контакт с просверливаемой обрабатываемой заготовкой. Как описано выше, когда режущий конец (то есть вершина 17) "врезается" в поверхность обрабатываемой заготовки, в режущей кромке создаются высокие температуры и давления. Это вызывает пластификацию материала обрабатываемой заготовки. Эта пластификация может происходить в металлических или металлосодержащих обрабатываемых заготовках (например, из алюминия, титана, никеля, стали, нержавеющей стали и сплавов и их комбинаций). Может возникать подобная родственная проблема вытягивания волокна в некоторых композитах, таких как обрабатываемые заготовки из армированной стекловолокном и углеродным волокном пластмассы. Существует также проблема возникновения заусенцев, вытягивания волокна и расслаивания в обрабатываемых заготовках, которые включают два или больше слоев различных материалов, например металлических и композитных (например, армированной углеродным волокном пластмассы) слоев в одной обрабатываемой заготовке.

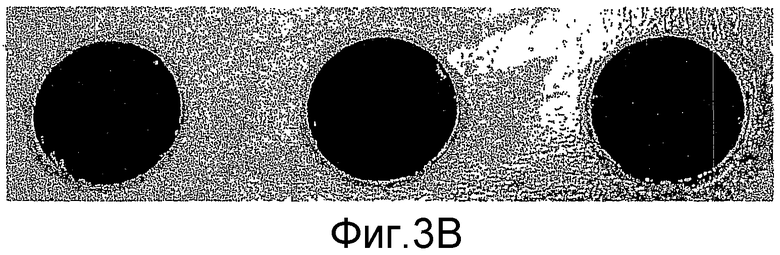

Пластифицированный материал, сформированный у режущей кромки, демонстрирует поведение, отличное от нормальной "стружки", и он не отклоняется легко в спиральные канавки передними поверхностями 19. Вместо этого он может проходить к внешнему краю режущего конца на сторонах вращающегося сверла, где он охлаждается и образует выходной заусенец. Подобный механизм может также вызывать образование заусенечных шляпок. Примеры выходных заусенцев и заусенечных шляпок, производимых известными металлообрабатывающими спиральными сверлами, показаны на фиг.3А.

Наличие выходных заусенцев и/или заусенечных шляпок на обрабатываемой заготовке очень нежелательно, поскольку оно требует дальнейшей механической обработки или удаления заусенцев для удаления избыточного материала. Это может добавлять целый этап в производственный процесс с получаемым в результате увеличением сложности производства и затрат. Это представляет собой особую проблему с обрабатываемыми заготовками из твердых сплавов и металлосодержащими заготовками.

Было сделано несколько попыток решения этой проблемы, но они были не в состоянии значительно уменьшить выходной заусенец до приемлемого уровня и/или имели, по меньшей мере, некоторое вредное воздействие на характеристики инструмента. Например, было предложено, что на внешней окружной кромке должна применяться фаска или что угол при вершине должен быть увеличен (для образования "более плоской" вершины). В обоих случаях выходной заусенец все еще остается проблемой.

Другая попытка уменьшения образования заусенца включает создание режущей кромки, которая имеет внешнюю часть, которая обращена внутрь к центру режущей кромки, для образования острого угла относительно внешней периферии сверла, если смотреть в осевом направлении сверла (US 5078554). Этот признак острого угла, как указано, вызывает направление выработанного материала к центру высверленного отверстия. Таким образом, этот подход прямо не обращается к проблеме пластификации вырабатываемого материала, скорее он направлен на переориентирование пластифицированного материала. Признак "острого угла" более подвержен повреждению.

Настоящее изобретение обращается к проблеме формирования выходных заусенцев и заусенечных шляпок при поддержании нормальных характеристик сверла.

В его наиболее общем смысле настоящее изобретение предлагает то, что режущая кромка металлообрабатывающего спирального сверла (например, для сверления стали) должна иметь внешнюю режущую часть, которая наклонена в противоположном направлении относительно "вершины", образованной внутренними частями режущей кромки таким образом, что пластификация основы уменьшается, и поток пластифицированного материала прерывается.

Согласно первому объекту настоящее изобретение предлагает спиральное сверло, имеющее

хвостовик,

ось вращения, вокруг которой спиральное сверло вращается при использования, и

режущий конец, причем режущий конец имеет режущую кромку, при этом внутренняя режущая часть режущей кромки образует вершину, причем угол при вершине составляет в пределах от 110° до 160°, отличающееся тем, что радиально внешняя часть режущей кромки включает

внешнюю режущую часть, которая наклонена в противоположном осевом направлении относительно внутренней режущей части.

В этом устройстве внешняя режущая часть может рассматриваться как имеющая "отрицательный" в осевом направлении угол, поскольку уклон противоположен уклону остальной части режущей кромки (то есть точки, образованной внутренней режущей частью), который обычно расценивается как имеющий положительный угол.

Соответственно, хвостовик включает задний крепежный конец для зацепления со средством для вращения спирального сверла, и из этого следует, что режущий конец расположен на переднем конце сверла.

Соответственно, радиально внешняя часть внешней режущей части отнесена по оси в направлении вперед относительно радиально-внутренней части внешней режущей части.

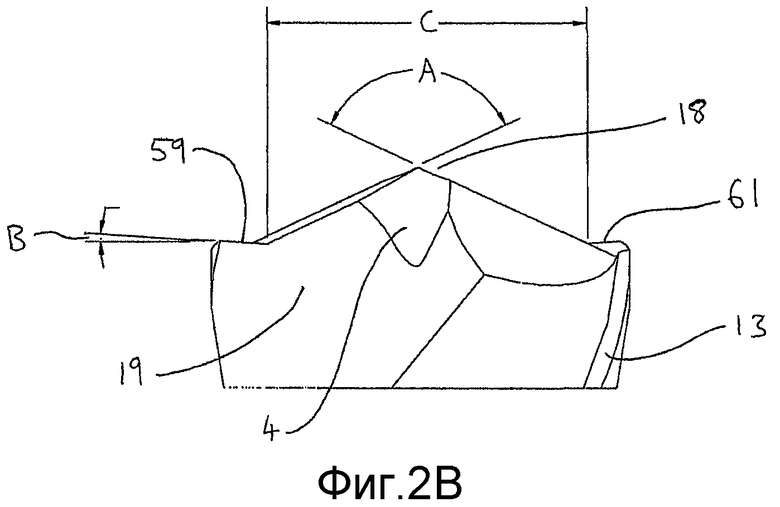

Термины "вершина" и "угол при вершине" известны специалисту в данной области техники как факт, что углы при вершине обычно расцениваются как положительные. Например, угол при вершине в варианте осуществления настоящего изобретения показан как признак А на фиг.2B. Для предотвращения сомнения угол при вершине показан как прилежащий угол между первичной и вторичной режущими кромками, проходящими в плоскости, параллельной оси сверла и параллельной двум режущим кромкам.

Термин "перо" известен специалисту в данной области техники. Для предотвращения сомнения перо представляет собой часть сверла, проходящую от режущего конца до начала хвостовика.

Используемые здесь термины "передний" и "задний" предназначены только для содействия пониманию конструктивных признаков спирального сверла. Они не предназначены для ссылок или ограничений относительно сверла при его использовании.

Предпочтительно, режущий конец включает две или более режущих кромок (например, 2, 3, 4, 5 или 6 режущих кромок). Наиболее предпочтительно, существуют только 2 режущие кромки, то есть первичная и вторичная режущие кромки.

Соответственно, каждая режущая кромка включает внутреннюю режущую часть, которая образует вершину. Предпочтительно, каждая режущая кромка включает внешнюю режущую часть.

Соответственно, неглубокая V-образная "выемка" или "желоб" образованы между внутренней режущей частью и внешней режущей частью. Эта выемка или желоб образованы вследствие того, что противоположные уклоны внутренней режущей части и внешней режущей части (то есть в результате выполнения "выемки" во внешней режущей части) могут содействовать направлению ненужного материала из высверленного отверстия от кромок инструмента и в канавки сверла. Также предполагается, что внешняя режущая часть нарушает или препятствует пластификации и потоку материала обрабатываемой заготовки, когда сверло врезается в поверхность обрабатываемой заготовки.

Предпочтительно, режущая кромка является непрерывной, то есть внешняя режущая часть является частью режущей кромки, которая проходит непрерывно (без разрывов) от внутренней к внешней части режущего конца. Соответственно, внутренняя режущая часть и внешняя режущая часть соединены.

Радиально наиболее удаленная часть внешней режущей части предпочтительно расположена на внешней периферийной кромке режущего конца. Соответственно, спиральное сверло включает цилиндрическую скошенную кромку (также известную как ленточка) для обеспечения стабильности и поддержания при сверлении обрабатываемой заготовки, в особенности твердых обрабатываемых заготовок, таких как стальные. Предпочтительно, внешняя режущая часть проходит к наиболее удаленной кромке (периферии) цилиндрической скошенной кромки.

Спиральное сверло может включать двойные цилиндрические скошенные кромки - одну на передней кромке канавок и одну на задней кромке канавок. Это улучшает стабильность и поддержку.

Кроме того, предпочтительно, объединенная длина внутренней и внешней режущих частей составляет, по меньшей мере, величину диаметра пера спирального сверла.

Предполагается, что варианты осуществления настоящего изобретения снижают давление на материал обрабатываемой заготовки, когда спиральное сверло проходит через поверхность обрабатываемой заготовки. Варианты осуществления изобретения могут также вызывать более низкую температуру в режущей кромке по сравнению с обычными спиральными сверлами. Результаты испытаний показывают, что эти выгодные эффекты создаются внешней режущей частью. В частности, предполагается, что "отрицательный" угол (угол "выемки") внешней режущей части содействует этим усовершенствованиям. Также предполагается, что "выемка" или "желоб" не только снижает давление на режущем конце и/или приводит к более благоприятному распределению давления, но также содействует нарушению или противодействию пластификации и пластической деформации материала обрабатываемой заготовки, когда спиральное сверло проходит через поверхность обрабатываемой заготовки.

В любом случае, варианты осуществления настоящего изобретения выполняют высверленные отверстия, имеющие уменьшенную высоту выходных заусенцев, как описано далее более подробно. Кроме того, даже если варианты осуществления настоящего изобретения выполняют выходную заусенечную шляпку, она удаляется легче по сравнению с заусенечными шляпками, выполненными известными металлообрабатывающими спиральными сверлами, поскольку толщина материала, соединяющего заусенечную шляпку со стенкой высверленного отверстия, значительно уменьшена.

Внешняя режущая часть, предпочтительно, наклонена под углом от 1° до 15° относительно плоскости, перпендикулярной оси вращения инструмента, более предпочтительно, под углом от 2° до 10°, еще более предпочтительно, под углом 2°-<10°, еще более предпочтительно, под углом 2°-8°, еще более предпочтительно, под углом 2°-6°, еще более предпочтительно, под углом 2°-5°, и наиболее предпочтительно, под углом 2°-4°. Этот угол показан как признак В на фиг.2B.

Как упомянуто выше, наклонная внешняя режущая часть может обычно рассматриваться, как имеющая отрицательный угол (угол выемки). В этом случае предпочтительные углы уменьшающей заусенцы кромки, приведенные выше, являются отрицательными углами.

Соответственно, спиральное сверло включает перемычку. В этом случае, предпочтительно, внутренние концы режущих кромок соединяются с соответствующими концами перемычки.

Соответственно, режущий конец включает подточки перемычки.

Угол при вершине, обозначенный как признак А на фиг.2A, может составлять в пределах от 110° до 155°, более предпочтительно, в пределах от 115° до 150°, еще более предпочтительно, в пределах от 115° до 145°, еще более предпочтительно, в пределах от 118° до 140°, и наиболее предпочтительно, в пределах около 130°-140°. На самом деле нижний предел для угла при вершине может быть выбран из 110°, 115°, 120°, 125°, 128° и 130° (то есть угол при вершине составляет, по меньшей мере, выбранную величину). Верхний предел для угла при вершине может быть выбран (независимо от нижнего предела) из 140°, 145°, 150°, 155° и 160° (то есть угла не больше выбранной величины).

Эти верхний и нижний пределы могут применяться индивидуально или в любой комбинации для определения диапазона. Особенно предпочтительные пределы включают 128°-160°, 128°-155°, 128°-150°, 128°-145° и 128°-140°. Другие предпочтительные пределы составляют 130°-160°, 130°-155°, 130°-150° и 130°-145°.

Предпочтительно, ширина внешней режущей части составляет в пределах от 5% до 50% диаметра спирального сверла, более предпочтительно, в пределах от 5% до 40%, еще более предпочтительно, в пределах от 5% до 30%, еще более предпочтительно, в пределах от 5% до 20% и, наиболее предпочтительно, в пределах от 10% до 20%.

В более общем смысле ширина внешней режущей части предпочтительно составляет, по меньшей мере, величину, выбранную из 5%, 7,5%, 10%, 12,5%, 15% и 17,5% диаметра спирального сверла. Предпочтительно, ширина внешней режущей части не превышает величины, выбранной из 12,5%, 15%, 17,5%, 20%, 22,5%, 25%, 27,5% и 30% диаметра спирального сверла. Эти значения могут применяться индивидуально или в любой комбинации для задания диапазона. Особенно предпочтительные пределы включают 5%-17,5%, 5%-15%, 5%-12,5% и 5%-10%. Также предпочтительны пределы 7,5%-15%, 7,5%-12,5% и 7,5%-10%.

Для предотвращения сомнения ширину внешней режущей части измеряют от точки, в которой сходятся внутренняя и внешняя режущие части (то есть упомянутой выше "выемки"), до внешнего конца внешней режущей части. Это обозначено как признак D на фиг.2A.

Ширина вершины (признак С на фиг.2A), предпочтительно, составляет в пределах от 50% до 90% диаметра сверла. Предпочтительно, ширина составляет, по меньшей мере, величину, выбранную из 50%, 55%, 60%, 65%, 70%, 75%, 80% и 85% диаметра сверла. Предпочтительно, ширина составляет не больше величины, выбранной из 75%, 80%, 85%, 90% и 95% диаметра сверла. Эти величины могут применяться индивидуально или в любой комбинации для определения диапазона. В частности, предпочтительные пределы включают 70%-95%, 70%-90%, 70%-85%, 70%-80%. Также предпочтительны 75%-95%, 75%-90%, 75%-85%. Также предпочтительны 80%-95% и 80%-90%.

Диаметр сверла составляет диаметр по ленточкам сверла, измеренным по режущему концу.

Режущая кромка, включающая внешнюю режущую часть, может иметь прямой профиль в радиальном направлении, то есть если смотреть по оси вращения спирального сверла (на торец режущего конца). Другими словами, режущая кромка проходит линейно от внутренней части режущей кромки к внешней части (например, как известно по режущей кромке, показанной на фиг.1A). Однако профиль режущей кромки также может быть нелинейным или искривленным. В некоторых предпочтительных вариантах осуществления изобретения профиль режущей кромки, в частности профиль внутренней режущей части, изогнут. Он может быть изогнут (или искривлен) так, что он имеет выпуклую или вогнутую форму. Предпочтительно, он является выпуклым. Примеры выпуклых режущих кромок приведены в документе GB 2184046A, который включен сюда в качестве ссылки, в особенности пример, показанный на фиг.3 и 4 и описанный на странице 1, строки 45-106 документа GB 2184046A.

В предпочтительных вариантах осуществления изобретения внешняя режущая часть имеет такой же профиль в радиальном направлении (если смотреть по оси вращения, то есть с торца), как и остальная часть режущей кромки (например, внутренняя режущая часть). Однако в альтернативных предпочтительных вариантах внешняя режущая часть имеет профиль в радиальном направлении, который отличается от профиля остальной части режущей кромки. Например, в предпочтительных вариантах осуществления изобретения внешняя режущая часть образует угол в радиальном направлении относительно остальной части режущей кромки (например, внутренней режущей части), если смотреть на режущий конец в осевом направлении (с торца). Например, внешняя режущая часть наклонена в радиальном направлении относительно внутренней режущей части. Внешняя режущая часть может образовывать угол меньше 180° относительно остальной части режущей кромки, например угол в пределах <180°-140°. Предпочтительные углы находятся в пределах <180°->160°. Таким образом, внешняя режущая часть может проходить перед остальной частью режущей кромки в направлении резания спиральным сверлом.

В предпочтительных вариантах осуществления изобретения режущий конец включает, по меньшей мере, одну боковую поверхность (также известную как скошенная грань или перо), которая проходит позади (предпочтительно, каждой) режущей кромки в направлении, противоположном направлению резки, для получения пера. Предпочтительно, боковая поверхность образует задний угол, составляющий приблизительно 5°-20°, предпочтительно, приблизительно 6°-10°. Предпочтительно, режущий конец включает две, также предпочтительно, три скошенные грани/боковые поверхности, связанные с режущей кромкой или каждой режущей кромкой. Соответственно, вторая боковая поверхность проходит позади первой боковой поверхности. Предпочтительно, угол второй боковой поверхности составляет приблизительно 10°-30°, предпочтительно, около 17°-25°.

Предпочтительно, режущий конец имеет первую боковую поверхность, которая проходит непосредственно позади (предпочтительно, каждой) режущей кромки, для образования заднего угла, составляющего около 5°-20°, предпочтительно, около 6°-10°, и вторую боковую поверхность, которая проходит позади первой боковой поверхности, для образования заднего угла, составляющего приблизительно 10°-30°, предпочтительно, приблизительно 17°-25°.

Предпочтительно, спиральное сверло включает одну или более боковых поверхностей, проходящих позади внешней режущей части в противоположном направлении относительно направления резания. Соответственно, задний угол такой боковой поверхности или поверхностей аналогичен/аналогичны описанному выше относительно первой и второй боковых поверхностей соответственно. Как правило, каждая из внутренних и внешних режущих частей имеет, по меньшей мере, одну связанную с ней боковую поверхность. Предпочтительно, боковая поверхность или поверхности, связанные с внешней режущей частью, сужены так, что они сужаются на больших расстояниях позади внешней режущей части. Предпочтительно, сужение проходит позади внешней режущей части на протяжении расстояния, эквивалентного приблизительно 5%-40% окружности спирального сверла, более предпочтительно, приблизительно 5%-20%. В некоторых вариантах осуществления изобретения это соответствует длине боковой поверхности или поверхностей, составляющей приблизительно от 1 мм до 10 мм, предпочтительно, от приблизительно 1 мм до 5 мм.

В качестве альтернативы - боковые поверхности, связанные с внешней режущей частью, могут не быть коническими таким образом, что кромки боковой поверхности остаются параллельными.

Предпочтительно, ширина боковой поверхности, связанной с внешней режущей частью, измеренная по внешней режущей части, аналогична ширине внешней режущей части. Другими словами, самая широкая часть боковой поверхности, предпочтительно, аналогична ширине внешней режущей части, с которой она связана.

Предпочтительно, спиральное сверло имеет две или три спиральных канавки.

Предпочтительно, спиральное сверло имеет диаметр в пределах от 1 мм до 50 мм, предпочтительно, от 1 мм до 20 мм, более предпочтительно, от 1 мм до 15 мм и, наиболее предпочтительно, от 2 мм до 15 мм.

В наиболее предпочтительном варианте настоящее изобретение предлагает спиральное сверло, имеющее

задний крепежный конец для зацепления со средством для вращения спирального сверла,

ось вращения, вокруг которой спиральное сверло вращается при использовании,

передний режущий конец и

цилиндрическую скошенную кромку для обеспечения пера, причем режущая кромка включает

первичную и вторичную режущие кромки, при этом соответствующие внутренние их кромки образуют вершину, причем угол при вершине составляет в пределах от 115° до 155°, при этом радиально внешняя часть каждой из первичной и вторичной режущих кромок включает внешнюю режущую часть, которая наклонена в противоположном осевом направлении относительно соответствующей внутренней режущей части, при этом угол, образованный внешними режущими частями относительно плоскости, перпендикулярной к оси вращения спирального сверла, составляет в пределах от >2° до <10°, а ширина внешних режущих частей, измеренная по режущей кромке, составляет в пределах от 5% до 30% диаметра спирального сверла.

Предпочтительно, ширина внешних режущих частей составляет в пределах от 5% до 15% диаметра спирального сверла.

В некоторых вариантах осуществления изобретения спиральное сверло включает один или более каналов или проходов для подачи хладагента или смазки к режущему концу. Соответственно, эти каналы или проходы проходят от заднего конца спирального сверла к переднему режущему концу.

В вариантах осуществления изобретения внешний угол внешней режущей части скошен. Это увеличивает срок службы сверла. Радиус скоса, составляющий 0,2-0,8 мм, предпочтительно, 0,2-0,5 мм, является соответствующим, в зависимости от радиуса сверла. Скос может быть выполнен со стороной приблизительно 45°.

Предпочтительно, металлообрабатывающее спиральное сверло выполняют из твердосплавного материала. Предпочтительным твердосплавным материалом является карбид вольфрама. Альтернативные материалы конструкции включают быстрорежущую инструментальную сталь (HSS), в HSCO и HSCoXP, нитрид кремния и поликристаллический алмаз или их комбинации (например, поликристаллический алмаз, установленный на металлическом сверле).

Предпочтительно, спиральное сверло покрывают частично или полностью покрытием, таким как титано-алюминиевый нитрид. Предпочтительно, покрытие представляет собой износостойкое покрытие, соответственно, имеющее более низкий коэффициент трения, чем у непокрытого инструмента. Другие покрытия включают нитрид титана, титановый карбонитрид, алюминиево-титановый нитрид, алмазоподобный углерод, алмаз и алюминиево-хромовый нитрид.

Согласно другому объекту настоящее изобретение предлагает спиральное сверло, имеющее

хвостовик,

ось вращения, вокруг которой спиральное сверло вращается при использовании,

режущий конец, причем режущий конец имеет режущую кромку, при этом внутренняя режущая часть режущей кромки образует вершину, причем угол при вершине составляет в пределах от 110° до 160°, при этом радиально внешняя часть режущей кромки включает внешнюю режущую часть, которая наклонена в противоположном осевом направлении относительно внутренней режущей части,

цилиндрическую скошенную кромку, причем внешняя режущая часть проходит к наиболее удаленному краю цилиндрической скошенной кромки,

первичную боковую поверхность, проходящую позади режущей кромки в противоположном направлении относительно направления резания, и

вторичную боковую поверхность, проходящую позади первичной боковой поверхности в противоположном направлении относительно направления резания.

Дополнительные и предпочтительные признаки первого объекта могут также применяться относительно этого объекта.

Согласно другому объекту настоящее изобретение предлагает спиральное сверло, имеющее

хвостовик,

ось вращения, вокруг которой спиральное сверло вращается при использовании,

режущий конец, причем режущий конец имеет режущую кромку, при этом внутренняя режущая часть режущей кромки образует вершину, причем угол при вершине составляет в пределах от 128° до 160°, при этом радиально внешняя часть режущей кромки включает

внешнюю режущую часть, которая наклонена в противоположном осевом направлении относительно внутренней режущей части, и

цилиндрическую скошенную кромку, причем внешняя режущая часть проходит к наиболее удаленному краю цилиндрической скошенной кромки.

Предпочтительно, угол при вершине составляет в пределах от 130° до 160°.

Дополнительные и предпочтительные признаки первого объекта могут также применяться к этому объекту.

Согласно другому объекту настоящее изобретение предлагает способ изготовления спирального сверла для сверления металлических оснований, включающий этапы, на которых

(i) выполняют канавки в заготовке для сверла для образования спиральной канавки;

(ii) выполняют режущую кромку в конце канавки, при этом внутренняя режущая часть режущей кромки образует вершину, имеющую угол при вершине в пределах от 110° до 160°; и

(iii) выполняют внешнюю режущую часть на радиально внешней части режущей кромки, причем внешняя режущая часть наклонена в противоположном осевом направлении относительно внутренней режущей части.

Предпочтительно, этап (i) включает выполнение 2 или 3 спиральных канавок. Предпочтительно, этап (ii) включает выполнение скошенных граней в конце каждой канавки, предпочтительно, для образования 2 или 3 режущих кромок.

В качестве альтернативы - этап (ii) включает применение конической заточки режущего конца для получения режущей кромки.

Предпочтительно, этап выполнения скошенной грани на конце каждой канавки включает этапы выполнения первичной скошенной грани позади каждой режущей кромки и вторичной скошенной грани позади каждой первичной скошенной грани.

Предпочтительно, этап выполнения каждой скошенной грани включает заточку.

Предпочтительно, этап выполнения внешней режущей части включает выполнение скошенной грани в радиально-внешней части режущей кромки. В качестве альтернативы - внешняя режущая часть может быть выполнена с использованием конической заточки.

Возможные и предпочтительные признаки предыдущих объектов также применяются к этому объекту.

Согласно другому объекту настоящее изобретение предлагает способ модификации спирального сверла, имеющего режущий конец с вершиной, имеющей угол при вершине в пределах от 110° до 160°, при этом способ включает этап выполнения внешней режущей части на внешней части режущей кромки, причем внешняя режущая часть наклонена в противоположном осевом направлении относительно внутренней режущей части режущей кромки.

Предпочтительно, этап выполнения внешней режущей части включает преобразование (предпочтительно, перезаточку) режущей кромки спирального сверла. Соответственно, это предусматривает перезаточку первичной и вторичной скошенных граней.

Предпочтительно, спиральное сверло, которое будет модифицировано, имеет первичную и вторичную режущие кромки и угол при вершине в пределах от 115° до 155°.

Возможные и предпочтительные признаки предыдущих объектов также применяются к этому объекту.

Согласно другому объекту настоящее изобретение предлагает способ сверления слоистого материала, при котором спиральное сверло, согласно любому из предшествующих объектов, используют для сверления слоистого материала.

Таким образом, настоящее изобретение включает использование спиральных сверл, согласно любому из предшествующих объектов, согласно способу сверления слоистого материала.

Спиральное сверло, согласно настоящему изобретению, особенно подходит для сверления слоистых (то есть многослойных) материалов, поскольку оно снижает проблему расслаивания.

Расслаивание или разрывание слоев многослойного материала является проблемой, когда используются обычные спиральные сверла. В частности, проблема существенна для аэрокосмической промышленности, которая использует "слоистый" материал, содержащий ламинаты из углеродного волокна и алюминия (то есть слоя материала из углеродного волокна и слоя алюминия, иногда известного как пластик, армированный углеродным волокном, и алюминий). Кроме того, слой углеродного волокна изнашивается и расщепляется на входной стороне высверленного отверстия. На выходной алюминиевой стороне образуется существенный выходной заусенец.

Варианты выполнения спиральных сверл, согласно настоящему изобретению, не только снижают проблему расслаивания, но они также снижают проблему изнашивания и расщепления волоконного или содержащего волокно материала, такого как композиты с углеродным волокном. Таким образом, согласно способу, соответствующему настоящему изобретению, слоистый материал, предпочтительно, содержит включающий волокно слой, например слой, содержащий углеродное волокно. Предпочтительно, слоистый материал включает слой, содержащий металл, например слой, содержащий алюминий. Соответственно, слоистый материал содержит слой, содержащий волокно, и слой, содержащий металл (предпочтительно, слой, содержащий углеродное волокно, и слой, содержащий алюминий). Особенно предпочтительно, чтобы слоистый материал представлял собой материал из пластика, армированного углеродным волокном, и алюминия.

Соответственно, сверление начинается на слое, содержащем углеродное волокно (то есть входное отверстие находится в слое, содержащем углеродное волокно). Соответственно, содержащий алюминий слой является последним просверливаемым слоем (то есть выходное отверстие находится в содержащем алюминий слое).

Спиральные сверла, согласно настоящему изобретению, также особенно подходят для использования с ламинатами, содержащими больше двух слоев, например три, четыре, пять или шесть слоев.

Согласно другому объекту настоящее изобретение предлагает способ сверления содержащего волокно материала, при котором спиральное сверло, согласно любому из предшествующих объектов, используют для сверления содержащего волокно материала. Как отмечено выше, спиральные сверла, согласно настоящему изобретению, могут снижать проблему изнашивания и расщепления содержащих волокно материалов.

Возможные и предпочтительные признаки любого объекта могут также применяться к любому из других объектов. Кроме того, любой объект может быть скомбинирован с одним или более других объектов.

Краткое описание чертежей

Варианты осуществления изобретения, испытания и эксперименты, иллюстрирующие принципы изобретения, теперь будут описаны со ссылками на прилагаемые чертежи, на которых:

фиг.1A и 1B представляют собой виды спирального сверла предшествующего уровня техники;

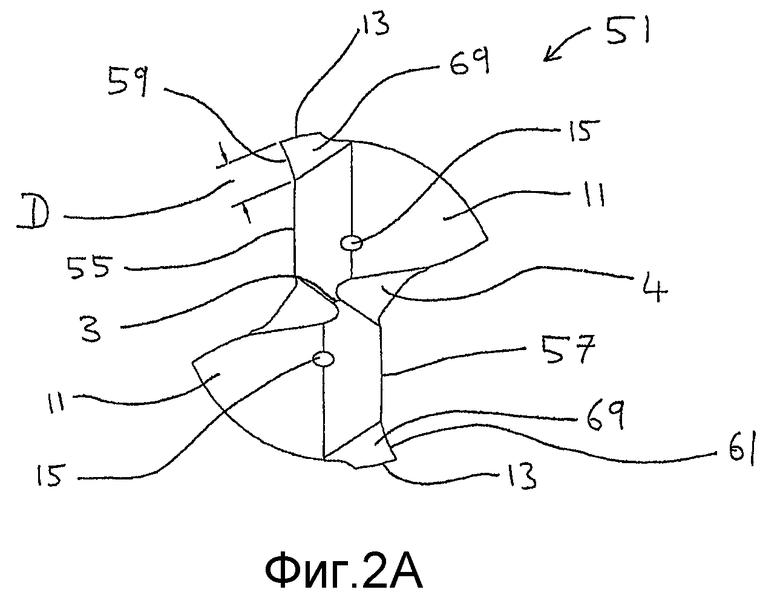

фиг.2A и 2B представляют собой виды спирального сверла, представляющего собой вариант осуществления настоящего изобретения;

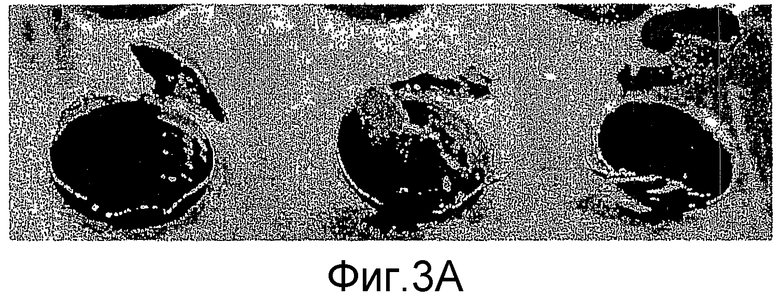

фиг.3А и 3B представляют собой результаты испытаний на предмет выходных заусенцев для спирального сверла предшествующего уровня техники (фиг.3А) и спирального сверла согласно настоящему изобретению (фиг.3B);

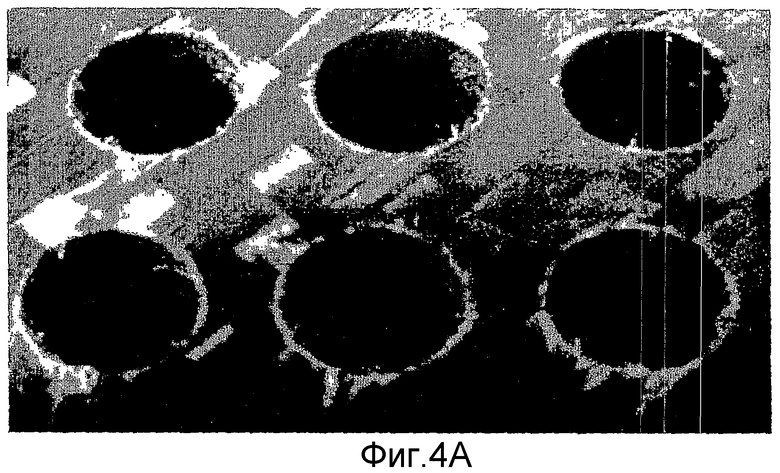

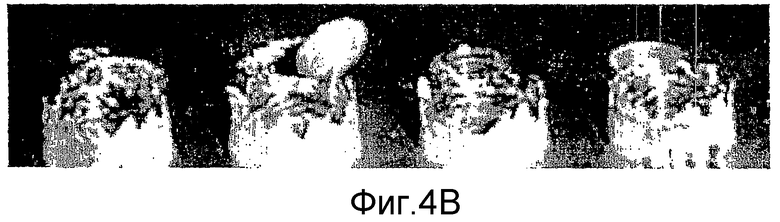

фиг.4A и 4B представляют собой результаты испытаний с материалом из пластика, армированного углеродным волокном, и алюминия с использованием спирального сверла предшествующего уровня техники; и

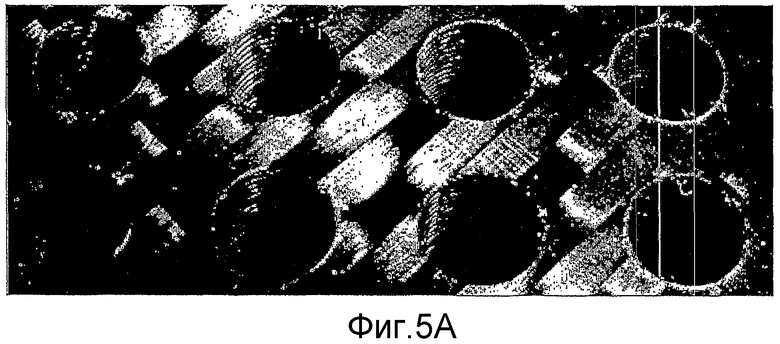

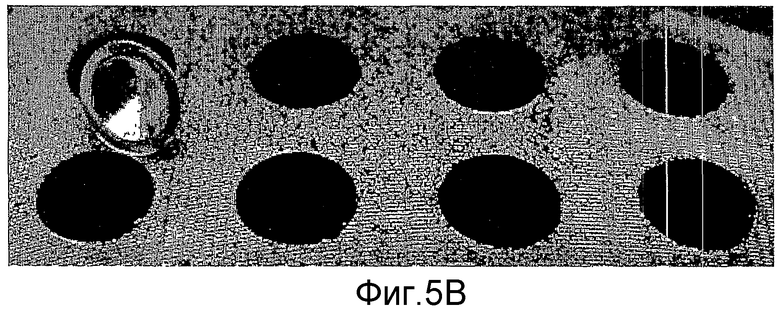

фиг.5A и 5B представляют собой результаты испытаний с материалом из пластика, армированного углеродным волокном, и алюминия с использованием спирального сверла, согласно настоящему изобретению.

Подробное описание вариантов осуществления

изобретения и подтверждающих экспериментов

На фиг.1 показан режущий конец обычного спирального сверла, например, спирального сверла CDX, производимого Dormer Tools (Sheffield) Ltd. Это сверло уже было описано.

На фиг.2A и 2B показан вариант осуществления настоящего изобретения, в котором металлообрабатывающее спиральное сверло выполнено из твердого сплава. Другие материалы также возможны, например HSS и т.д.

Режущий конец 51 спирального сверла имеет много признаков, общих с обычным спиральным сверлом, показанным на фиг.1A и 1B, и для обозначения общих признаков использованы одинаковые ссылочные позиции.

Этот вариант осуществления отличается от обычного спирального сверла, показанного на фиг.1, тем, что режущие кромки включают внутренние режущие кромки 55, 57 и в радиальном направлении снаружи этих внутренних частей внешние режущие части 59, 61.

Внутренние режущие кромки образуют вершину 18, которая имеет "положительный" угол A, в этом случае составляющий 130°. Также могут использоваться другие углы при вершине, предпочтительно, в пределах от 115° до 155°.

На внешней периферийной части каждой режущий кромки 55, 57 находится внешняя режущая часть 59, 61. Внешние режущие части наклонены под углом B, составляющим 3° относительно плоскости, перпендикулярной оси вращения. Поскольку уклон внешней режущей части имеет противоположный уклон относительно угла при вершине, угол внешней режущей части может быть оценен как отрицательный угол, то есть -3°. Также возможны другие углы, предпочтительно, больше 2° (-2°), и более предпочтительно, в диапазоне от >2° до 15°.

Ширина внешней режущей части D, измеренной по режущей кромке, составляет 10,5% диаметра спирального сверла. Другие величины ширины возможны, предпочтительно, в пределах от 10% до 30%.

Третья скошенная грань 69 проходит позади каждой внешней режущей части для обеспечения пера.

Ширина вершины C составляет 75% диаметра спирального сверла. Возможны другие ширины вершины, предпочтительно, в пределах от 50% до 90%.

Профиль внутренней режущей кромки, если смотреть в осевом направлении (в виде с торца или в плане спирального сверла) прямой, такой же, как у обычного спирального сверла, показанного на фиг.1. Однако в других предпочтительных вариантах осуществления изобретения внутренняя режущая кромка имеет искривленный (соответственно, выпуклый) профиль в радиальном направлении. В варианте осуществления изобретения, показанном на фиг.2A, профиль внешней режущей части изогнут таким образом, что внешняя периферийная кромка внешней режущей части лежит перед остальной частью режущей кромки, то есть в направлении сверления. Другими словами, искривленная внешняя режущая часть ведет режущую кромку. Возможны другие профили, например прямая режущая кромка или изогнутая внутренняя режущая кромка и прямая внешняя режущая часть.

Режущая кромка в этом варианте осуществления изобретения была заточена при помощи алмазного шлифовального инструмента. Могут также использоваться другие известные технические приемы доводки и заточки режущей кромки.

В этом варианте осуществления изобретения спиральное сверло имеет диаметр 6,0 мм. Возможны другие диаметры, предпочтительно, в пределах от 1 мм до 50 мм, более предпочтительно, от 1 мм до 20 мм.

Размеры ключевых конструктивных деталей спирального сверла, показанного на фиг.2A и 2B, показаны ниже в таблице.

Сверло с диаметром 6,0 мм

Способ изготовления спирального сверла

Нижеследующий способ поясняет, как может быть выполнен вариант осуществления настоящего изобретения.

Заготовка для сверла была подвергнута следующим операциям механической обработки и заточки:

- формирования двойных спиральных канавок,

- заточки пера (т.е. образование ленточки 13),

- заточки вторичной грани (11),

- заточки первичной грани (9),

- заточки третьей скошенной грани (69) на первичной грани (9),

- заточки подточки (4),

- заточки режущих кромок (55, 57, 59 и 61).

Способ модификации обычного спирального сверла

Обычное сверло CDX, поставляемое Dormer Tools (Sheffield) Ltd, было перезаточено для формирования внешней режущей части, показанной на фиг.2A и 2B.

Процедура была описана выше для изготовления спирального сверла, за исключением того, что не было необходимости в выполнении канавок или перьев. Перезаточка, таким образом, включает перезаточку первичной и вторичной скошенных граней, сопровождаемую заточкой третьей скошенной грани для выполнения внешней режущей части.

Исследования высоты заусенца

Спиральные сверла, согласно настоящему изобретению, доказали успешное действие для снижения высоты выходных заусенцев. На фиг.3А показан выходной заусенец, образованный при использовании обычного металлообрабатывающего спирального сверла (в этом случае сверла CDX, поставляемого Dormer Tools (Sheffield) Ltd) для сверления отверстий в стальной обрабатываемой заготовке (EN 3B). Кроме того, сверло образовало заусенечную шляпку, которую трудно удалить. При использовании тех же условий сверления и той же обрабатываемой заготовки (EN 3B) спиральным сверлом, согласно настоящему изобретению (то есть очень подобное показанному на фиг.2A и 2B), выполнены отверстия, имеющие намного меньшую высоту заусенца. Кроме того, произведено меньше заусенечных шляпок, и те, которые все еще находились на обрабатываемой заготовке, легко удаляются, поскольку они связаны с основанием только тонкой частью материала заусенца.

Спиральные сверла, согласно настоящему изобретению, могут использоваться для сверления отверстий в разных металлах и композитах, и во всех случаях они показали уменьшение высоты выходных заусенцев. Однако самые полезные результаты были показаны с обрабатываемыми заготовками, выполненными из углеродистых сталей, титана, нержавеющей стали, алюминия, меди, латуни и композиционных материалов, таких как армированные углеродным волокном и стекловолокном пластмассы. Варианты осуществления изобретения также приводили к уменьшению расслоения при сверлении композиционных материалов (то есть обрабатываемых заготовок, содержащих слои различного материала).

Согласно AMG 1.2 (подобным EN 3B) высота выходных заусенцев уменьшилась на 80-90%. На фиг.3А показаны результаты испытания со стандартным сверлом типа, показанного на фиг.1. Стандартное сверло образовало выходные заусенцы высотой 0,8-1,0 мм. Напротив, спиральное сверло, согласно настоящему изобретению, типа, показанного на фиг.2, последовательно произвело выходные заусенцы высотой 0,1-0,2 мм.

Требования для условий сверления согласно AMG 1.2 (подобные EN 3B) следующие:

число оборотов шпинделя - 3500 об/мин,

скорость проникновения - 875 мм/мин,

глубина сверления - 39 мм.

Спиральное сверло выполняло сверление приблизительно 25,5 минут, что адекватно 654 отверстиям вышеупомянутой глубины сверления.

Исследования глубины сверления и износа

Испытания со спиральным сверлом, согласно настоящему изобретению, показали, что оно способно достигать периодов времени сверления свыше 38 минут с использованием следующих эксплуатационных параметров.

Заявитель для нормальных условий рекомендует, чтобы сверло было способно сверлить 30 минут, то есть это требование соответствует новому спиральному сверлу.

Испытания для установления характеристик износа спиральных сверл, согласно настоящему изобретению, показывают, что производительность резания и частота отказов спирального сверла сопоставимы с характеристиками стандартных металлообрабатывающих спиральных сверл типа, показанного на фиг.1.

Исследование 1

Были выполнены исследования со спиральным сверлом, подобным показанному на фиг.2A и 2B, с использованием следующих наладок станка и параметров, указанных в AMG 1.2 (подобно EN 3B):

- вертикальный центр механической обработки;

- проходящий сквозь инструмент хладагент под давлением 20 бар.

При этом испытании использовались диаметры сверла, составляющие 10,1 мм и 8,2 мм для выполнения сквозных отверстий.

После выполнения 516 отверстий (258 отверстий на заготовку) режущая кромка все еще эффективно резала. Высота выходных заусенцев была последовательно низкой, и испытание продолжалось до отказа сверла.

Результаты испытаний показали большое уменьшение выходных заусенцев, пока поддерживалась режущая характеристика.

Исследование 2

Были проведены многократные испытания с использованием спиральных сверл, подобных показанным на фиг.2A и 2B.

Наладки станка были следующими:

- вертикальный центр механической обработки;

- проходящий сквозь инструмент хладагент под давлением 20 бар;

- концентрация хладагента 7-8%.

Диаметр сверла составлял 8,2 мм, и оптимальные параметры сверления были подобраны следующим образом:

(мм/об)

(0,2)

В каждом случае сверла диаметром 8,2 мм имели хорошие характеристики со средним сроком службы сверла 38,85 метров резки. Целью было достижение последовательной характеристики, составляющей, по меньшей мере, 30 метров, и она была легко превышена.

Сверло произвело приемлемую мелкую стружку с малой длиной стружки, в частности с малой длиной начальной и выходной стружки. Производительность была хорошей и сопоставимой с характеристиками известных металлообрабатывающих спиральных сверл.

Главный критерий характеристики относился к уменьшенной до минимума высоте заусенца и геометрии спирального сверла, согласно настоящему изобретению, достигающего этого с последовательной уменьшенной до минимума высотой входных и выходных заусенцев, составляющей максимум около 0,1 мм. В некоторых случаях производилась "выходная шляпка", но она легко удалялась без повреждения обрабатываемой заготовки.

Как отмечено выше, продолжающийся рост использования углеродного волокна и слоистого материала из углеродного волокна и алюминия в последних конструкциях самолетов (например, A380/B787/A400M/JSF) вызывают увеличенную потребность в сверлении этого нового многослойного материала при поддержании строгих критериев характеристик инструмента в отношении размера отверстия, отделки поверхности и выходных заусенцев. Эти многослойные материалы вносят дополнительную трудность механической обработки углеродного волокна, связанную с расслаиванием, износом, эрозией отверстия, расщеплением и чрезмерным износом инструмента.

Комбинация углеродного волокна и алюминия в ламинате создает проблему, поскольку характеристики механической обработки очень отличны для каждого материала. Однако использование вариантов выполнения спиральных сверл, согласно настоящему изобретению, приводит к уменьшению расслаивания, износа, эрозии отверстия и расщепления, как показано приведенным ниже испытанием. Кроме того, была достигнута увеличенная долговечность инструмента по сравнению с известными спиральными сверлами.

Результаты испытаний с пластиком, армированным углеродным волокном, и алюминием

(А) Спиральное сверло известного уровня техники

Современные конструкции сверл, используемые аэрокосмической промышленностью, не производят заданные характеристики отверстия при сверлении слоистого материала из армированного углеродным волокном пластика и алюминия. На фиг.4A и 4B показан пример результатов, выполняемых сверлами существующих конфигураций.

На фиг.4A и 4B выделены на первый план общие проблемы при сверлении слоистого материала из армированного углеродным волокном пластика и алюминия обычными спиральными сверлами: на фиг.4A показаны изнашивание и расщепление слоистого материала из армированного углеродным волокном пластика, а на фиг.4B показаны большие "коронообразные" заусенцы, которые неприемлемы при сверлении.

Вышеупомянутые испытания проводились при следующих условиях:

- сухое сверление;

- скорость - 3130 об/мин;

- подача - 239 мм/мин;

- глубина - 24,0 мм (алюминий 12,0 мм/армированный углеродным волокном пластик 12,0 мм).

Использовалось сверло с конической вершиной, заточенной под 118° (не было наклонной внешней режущей части).

Долговечность инструмента, достигнутая с обычными спиральными сверлами, составила 10-15 отверстий до отказа инструмента.

(B) Спиральное сверло, согласно настоящему изобретению

На фиг.5A и 5B показаны преимущественные характеристики новой геометрии вершины: на фиг.5A показано минимальное расщепление и отсутствие изнашивания слоистого материала из армированного углеродным волокном пластика, а на фиг.5B не существует каких-либо выходных заусенцев, произведенных при выходе из алюминия.

Вышеупомянутые результаты были получены с использованием таких же условий резания, как и упомянуто выше, но с использованием сверла, подобного показанному на фиг.2A и 2B. Так же, как и указанные преимущества сверления, долговечность инструмента была также увеличена от 10 отверстий до 100 отверстий.

Это является усовершенствованием в долговечности инструмента в 10 раз по сравнению с существующим стандартом.

Следует понимать, что варианты описанных выше примеров осуществления изобретения, согласно его различным аспектам, таким как легко понятные специалисту в данной области техники, могут быть выполнены, не выходя за объем изобретения, согласно любому из его объектов.

Спиральное сверло имеет хвостовик, ось вращения и режущий конец, имеющий режущую кромку, при этом внутренняя режущая часть режущей кромки образует вершину, а радиально внешняя часть режущей кромки включает внешнюю режущую часть, которая наклонена в противоположном осевом направлении относительно внутренней режущей части под углом от 2° до 8° относительно плоскости, перпендикулярной оси вращения, причем внешняя режущая часть и вершина сходятся друг с другом, и цилиндрическую ленточку, при этом внешняя режущая часть проходит к наиболее удаленному краю цилиндрической ленточки. Для повышения качества обработки угол при вершине составляет от 128° до 160°. 4 н. и 14 з.п. ф-лы, 5 ил.

1. Спиральное сверло, имеющее хвостовик, ось вращения, вокруг которой вращается спиральное сверло при использовании, и режущий конец (51), имеющий режущую кромку, при этом внутренняя режущая часть (55, 57) режущей кромки образует вершину (18), а радиально внешняя часть режущей кромки включает внешнюю режущую часть (59, 61), которая наклонена в противоположном осевом направлении относительно внутренней режущей части под углом (В) от 2 до 8° относительно плоскости, перпендикулярной оси вращения, причем внешняя режущая часть и вершина сходятся друг с другом, и цилиндрическую ленточку (13), при этом внешняя режущая часть проходит к наиболее удаленному краю цилиндрической ленточки, отличающееся тем, что угол (А) при вершине составляет от 128 до 160°.

2. Сверло по п.1, отличающееся тем, что угол при вершине составляет от 130 до 160°.

3. Сверло по п.1 или 2, отличающееся тем, что внешняя режущая часть (59, 61) наклонена под углом от 2 до 4° относительно плоскости, перпендикулярной оси вращения.

4. Сверло по п.1 или 2, отличающееся тем, что ширина (D) внешней режущей части (59, 61) составляет от 5 до 30% диаметра спирального сверла.

5. Сверло по п.4, отличающееся тем, что ширина внешней режущей части составляет от 5 до 15% диаметра спирального сверла.

6. Сверло по п.1 или 2, отличающееся тем, что радиально наиболее удаленная часть внешней режущей части расположена на внешней периферийной кромке режущего конца.

7. Сверло по п.1 или 2, отличающееся тем, что режущий конец включает две режущие кромки, которые образуют вершину (18).

8. Сверло по п.1 или 2, отличающееся тем, что оно включает в себя две спиральные канавки.

9. Сверло по п.1 или 2, отличающееся тем, что оно выполнено из карбида вольфрама.

10. Сверло по п.1 или 2, отличающееся тем, что оно содержит поликристаллический алмаз, закрепленный на металлическом основании.

11. Сверло по п.1 или 2, отличающееся тем, что режущий конец включает по меньшей мере одну боковую поверхность, которая проходит позади режущей кромки в направлении, противоположном направлению резания.

12. Сверло по п.11, отличающееся тем, что боковая поверхность образует задний угол приблизительно от 5 до 20°.

13. Способ изготовления спирального сверла с цилиндрической ленточкой (13), включающий этапы, на которых выполняют канавки в заготовке для сверла для получения спиральных канавок, выполняют режущий конец с режущей кромкой на конце канавок, причем внутренняя режущая часть (55, 57) режущей кромки образует вершину (18), выполняют внешнюю режущую часть (59, 61) в виде радиально внешней части режущей кромки, при этом внешняя режущая часть (59, 61) наклонена в противоположном осевом направлении относительно внутренней режущей части и имеет угол (В) от 2 до 8° относительно плоскости, перпендикулярной оси вращения спирального сверла, причем внешняя режущая часть проходит к наиболее удаленному краю цилиндрической ленточки (13), а внешняя режущая часть и вершина сходятся друг с другом, отличающийся тем, что угол (А) при вершине выполняют от 128 до 160°.

14. Способ по п.13, отличающийся тем, что этап выполнения внутренней режущей части включает этап заточки скошенной грани в конце канавки, а этап выполнения внешней режущей части включает этап заточки другой скошенной грани.

15. Способ модифицирования спирального сверла, имеющего режущий конец с вершиной и цилиндрическую ленточку, включающий этап выполнения внешней режущей части (59, 61) на внешней части режущей кромки, причем внешняя режущая часть наклонена в противоположном осевом направлении относительно внутренней режущей части (55, 57) режущей кромки и имеет угол (В) от 2 до 8° относительно плоскости, перпендикулярной оси вращения спирального сверла, причем внешняя режущая часть проходит к наиболее удаленному краю цилиндрической ленточки, а внешняя режущая часть и вершина сходятся друг с другом, при этом угол (А) при вершине выполняют от 128 до 160°.

16. Способ сверления слоистого материала, отличающийся тем, что используют спиральное сверло по любому из пп.1-12 для сверления слоистого материала.

17. Способ по п.16, отличающийся тем, что слоистый материал включает слой композита с углеродным волокном и слой, содержащий алюминий.

18. Способ по п.17, отличающийся тем, что слоистый материал представляет собой материал, содержащий пластик, армированный углеродным волокном, и алюминий.

| СИСТЕМА СПРАВОЧНО-ИНФОРМАЦИОННОЙ ПОДДЕРЖКИ ПОЛЬЗОВАТЕЛЯ ЭВМ, СПОСОБ ЕЕ ФОРМИРОВАНИЯ И ПРИМЕНЕНИЯ | 2004 |

|

RU2303809C2 |

| Двухперовое спиральное сверло | 1940 |

|

SU62214A1 |

| Сверло для сверления полимерных композиционных материалов | 1984 |

|

SU1238905A1 |

| Сверло | 1991 |

|

SU1787707A1 |

| US 5288183 A, 22.02.1994 | |||

| DE 20211592 U1, 01.04.2004 | |||

| JP 2003220507 A, 05.08.2003 | |||

| ОРДИНАРЦЕВ И.А | |||

| и др | |||

| Справочник инструментальщика | |||

| - Л.: Машиностроение, 1987, с.358-360. | |||

Авторы

Даты

2011-03-27—Публикация

2006-08-02—Подача