Предпосылки создания изобретения

Область техники

Данное изобретение относится к инструменту для просверливания отверстия с плоским основанием в заготовке.

Предпосылки

Во многих прикладных ситуациях может оказаться желательным просверливание отверстия в нижнем слое рабочей заготовки, которое заканчивается плоским основанием. Для просверливания отверстий с плоскими основаниями разработано много типов режущих инструментов и сверлильных систем.

В некоторых режущих инструментах, известных из уровня техники, для разметки такого отверстия использовался один тип сверла, после чего с целью получения требуемого плоского основания в отверстии применялся второй металлорежущий инструмент.

Известные из уровня техники режущие инструменты, которые были сконструированы для вырезания отверстий с плоскими основаниями, имеют различные недостатки. Некоторые сверла для вырезания отверстий с плоскими основаниями характеризовались наличием таких конструкций режущей кромки, которые могли привести к формированию отверстия с плоским основанием, однако при этом в процессе работы такие конфигурации сверла приводили к появлению критической области, точек или линий, при прохождении которых известные сверла время от времени ломались или трескались. Что касается других сверл для вырезаний отверстий с плоским основанием, известных из уровня техники, то они имели такую конфигурацию, при которой отсутствовало рациональное формирование стружек, появляющихся в процессе сверления, что приводило к появлению излишних проблем, связанных с износом сверла и отводом стружки. Кроме того, особенности конструкции этих режущих кромок приводили к возникновению высоких сил резания, особенно в случае приложения осевого усилия.

Суть изобретения

Суть настоящего изобретения заключается в создании такой конфигурации спирального сверла, которая в значительной степени позволяла бы вырезать отверстия с плоскими основаниями на металлорежущих станках. Сверла в соответствии с данным изобретением включают элемент в виде удлиненного корпуса с продольной осью, передний желобчатый элемент, снабженный режущим концом, и деталь в виде цилиндрического хвостовика, расположенного с хвостовой стороны и предназначенного для установки на ротационную машину. Спиральное сверло сконфигурировано таким образом, чтобы его можно было приводить во вращательное движение вокруг продольной оси или же вращать рабочую заготовку либо создавать вращение как корпуса такого сверла, так и рабочей заготовки относительно друг друга. На режущем конце корпуса сверла располагаются, по меньшей мере, две режущие кромки, которые симметрично ориентированы относительно противоположных сторон оси вращения сверла. Каждая режущая кромка состоит, по меньшей мере, из первого и второго компонентов, при этом первый компонент режущей кромки проходит в радиальном направлении от точки, смежной с продольной осью или с осью вращения корпуса, до второго компонента режущей кромки, который, в свою очередь, простирается в радиальном направлении наружу по крайней мере до места, расположенного приблизительно возле краевой линии на внешней радиальной окружности сверла.

В одном из конструктивных исполнений изобретения первый и второй компоненты режущей кромки образуют непрерывную поверхность, которая обеспечивает прочность и устойчивость инструмента. Высота вторых компонентов каждой из режущих кромок остается той, которая относительно совместима по горизонтали для формирования, в целом, отверстия с плоским основанием. При таком конструктивном исполнении центральная точка определяется двумя наклонными пиковыми поверхностями. Центральная прямолинейная поперечная режущая кромка образуется пересечением двух наклонных поверхностей. Первый компонент режущей кромки проходит от поперечной режущей кромки до второго компонента режущей кромки. Пиковые поверхности ориентированы под углом gamma относительно горизонтали. Центральный остроконечный компонент сверла образует расположенную по центру коническую выемку в стенке основания отверстия.

При использовании данного изобретения механическое напряжение в центральной части спирального режущего инструмента ограничено по величине поперечной режущей кромкой и первым компонентом режущей кромки, расположенным возле центральной части сверла, имеющей сбалансированную форму. Сбалансированная форма спирального сверла также предотвращает его раскачивание и появление отклонений от конфигурации высверливаемого отверстия.

Желобки формируются применительно к первой и второй режущим кромкам, через которые удаляют стружки нарезанного ими материала. Желобки могут создаваться с установкой инструмента под положительным передним углом для содействия стружкообразованию. В альтернативном варианте исполнения желобок может иметь поверхность, расположенную под переменным углом резания, при этом угол наклона поверхности компонента режущей кромки возле центральной оси отрицателен и положителен по отношению к самой наружной части режущей кромки, ориентированной радиально и расположенной возле внешней окружности сверла. Предполагается, что наклон компонентов режущих кромок можно было бы направить по их длине в соответствии с хорошо известными способами из уровня техники. В данной производственной сфере хорошо известно, что по желанию пользователя такие стружколомы как зарубки могут быть врезаны в кромки режущей поверхности сверла станка, предназначенного для получения отверстий с плоским основанием, с тем, чтобы обеспечить более качественный контроль отвода стружки при механической обработке определенных групп материалов.

В другом конструктивном исполнении данного изобретения режущие кромки, расположенные рядом с поперечной режущей кромкой, имеют криволинейную форму, и при этом поперечная кромка плотно прилегает к смежным режущим кромкам.

В другом конструктивном исполнении поперечная режущая кромка разделяется воображаемой биссектрисой, и передний угол режущих кромок, расположенных рядом с поперечной кромкой по каждой из сторон этой биссектрисы, является положительным.

В еще другом конструктивном исполнении длина поперечной режущей кромки является очень короткой по отношению к внешнему диаметру режущего инструмента, что обеспечивает его устойчивость в процессе врезания в рабочую заготовку.

Целью настоящего изобретения является создание сверла, производство которого рентабельно и которое может эффективно и точно вырезать отверстия с плоским основанием.

Эти и прочие цели и достоинства изобретения, а также подробная информация о пояснительных конструктивных исполнениях будут более полно понятны при ознакомлении с нижеследующим описанием и чертежами.

Краткое описание чертежей

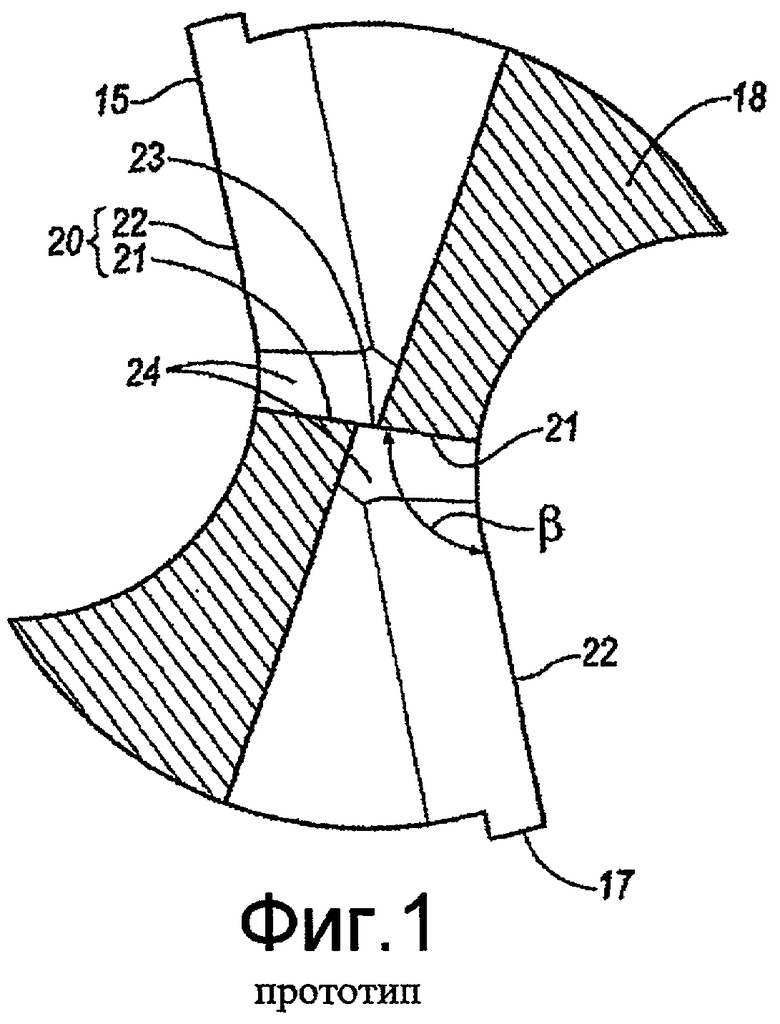

На фиг.1 показан вид в плане режущего конца спирального сверла для вырезания отверстия с плоским основанием, которое является прототипом данному изобретению.

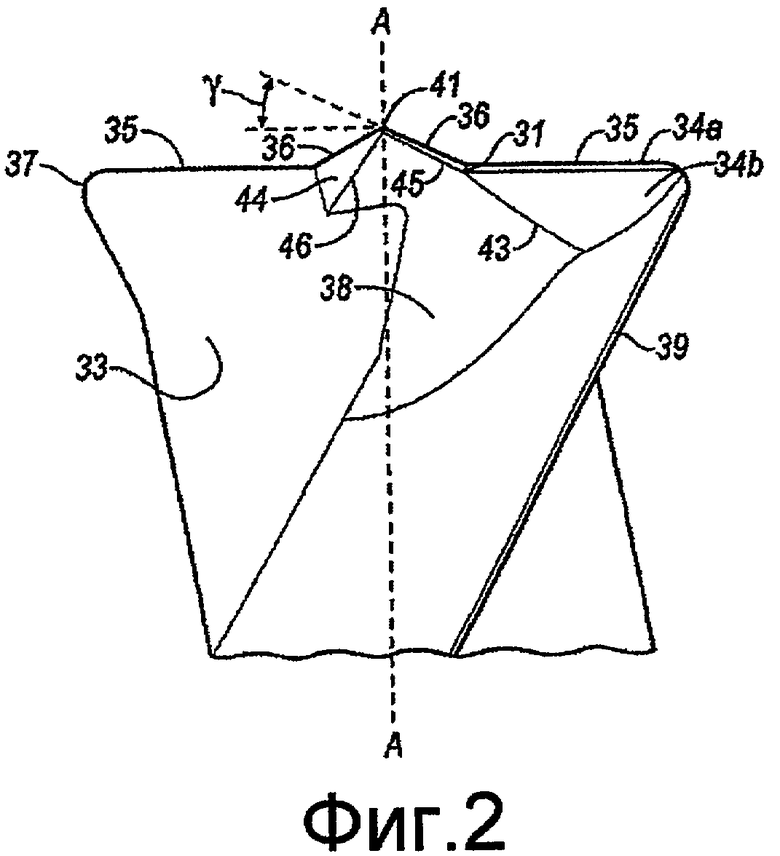

На фиг.2 показан вид сбоку вдоль линии, которая большей частью направлена перпендикулярно и расположена в пределах той же горизонтальной плоскости, что и первый и второй компоненты режущей кромки режущего конца спирального сверла согласно настоящему изобретению.

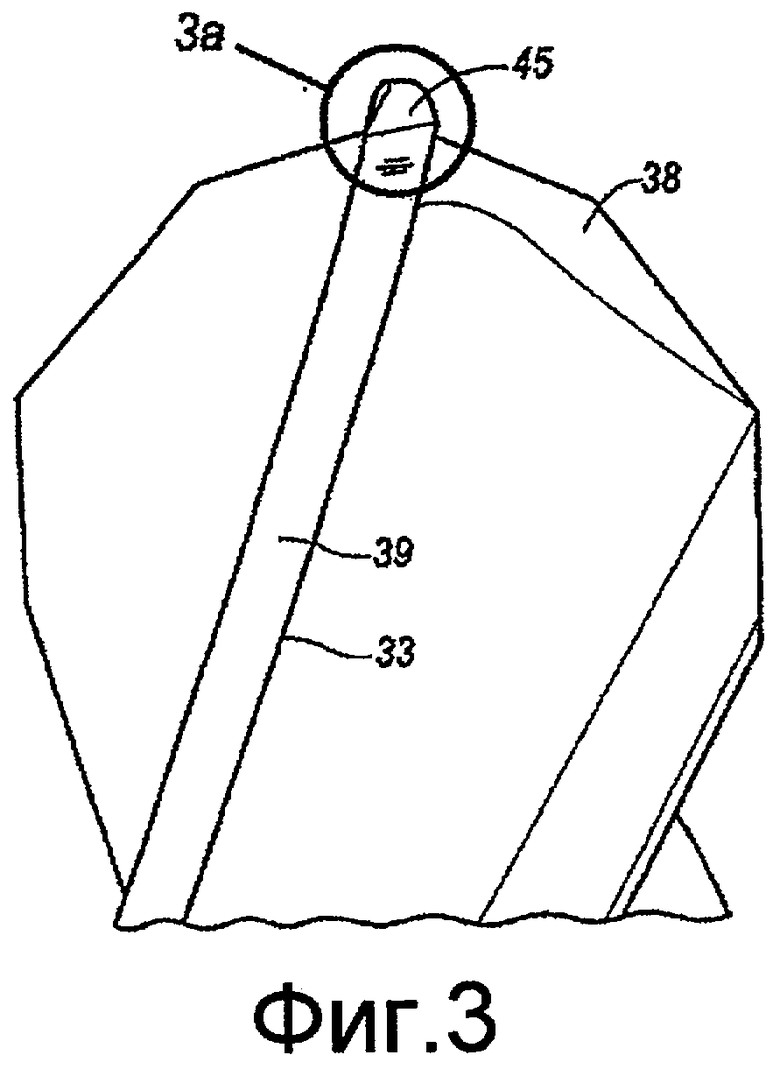

На фиг.3 показан второй вид сбоку сверла, представленного на фиг.2, вдоль линии, которая проходит параллельно первой режущей кромке и расположена в пределах той же горизонтальной плоскости, что и первая режущая кромка спирального сверла.

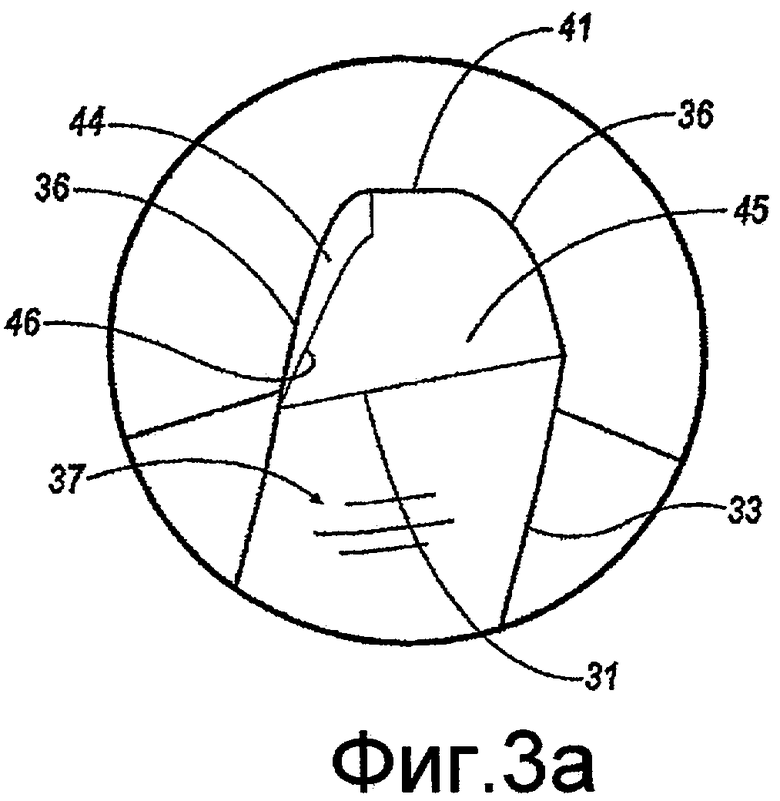

На фиг.3а показан увеличенный подробный вид наибольшей передней части наконечника спирального сверла, представленного на фиг.3.

На фиг.4 показан вид в плане режущей кромки сверла для вырезания отверстий с плоским основанием, представленного на фиг.2.

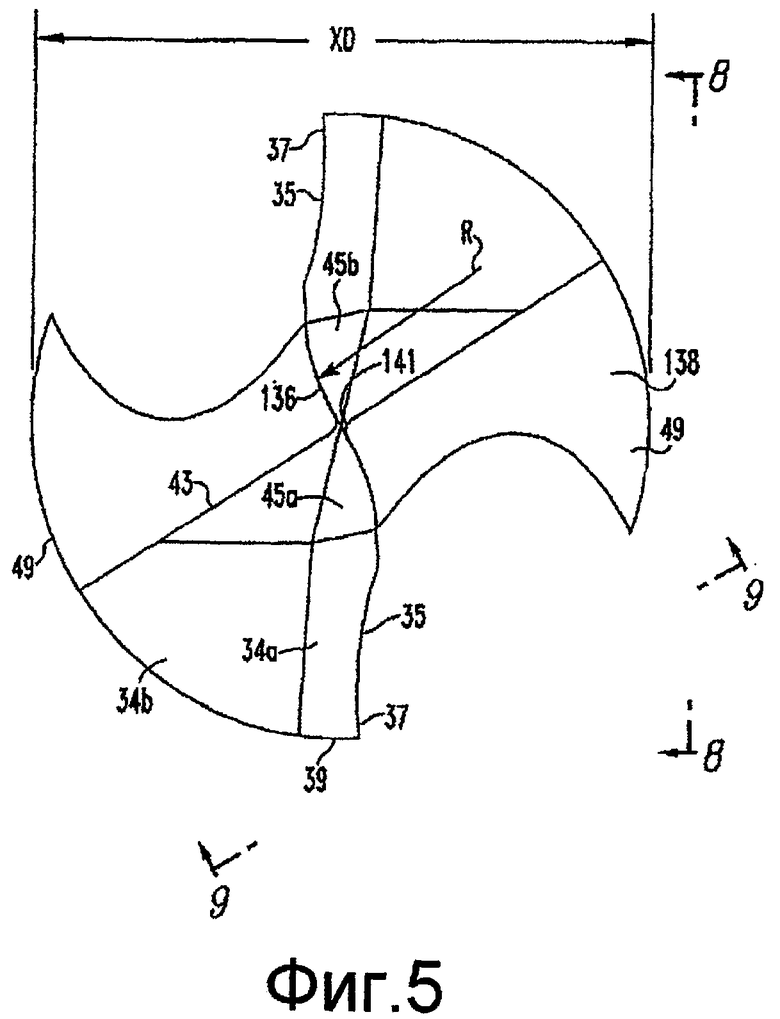

На фиг.5 показан вид в плане режущей кромки сверла для вырезания отверстий с плоским основанием, в соответствии со вторым конструктивным исполнением данного изобретения.

На фиг.6 показано увеличенное изображение вида в плане, представленного на фиг.5.

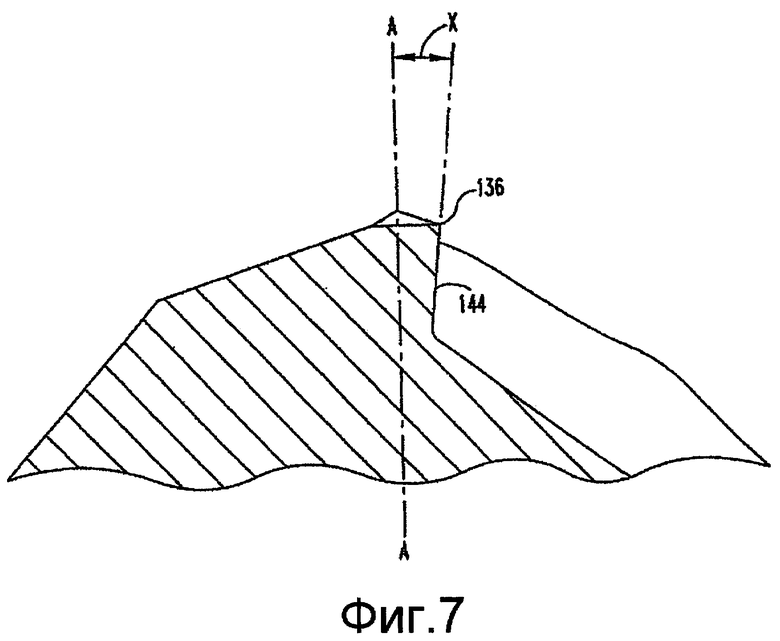

На фиг.7 показана проекция частичного поперечного сечения по стрелкам “7-7” на фиг.5.

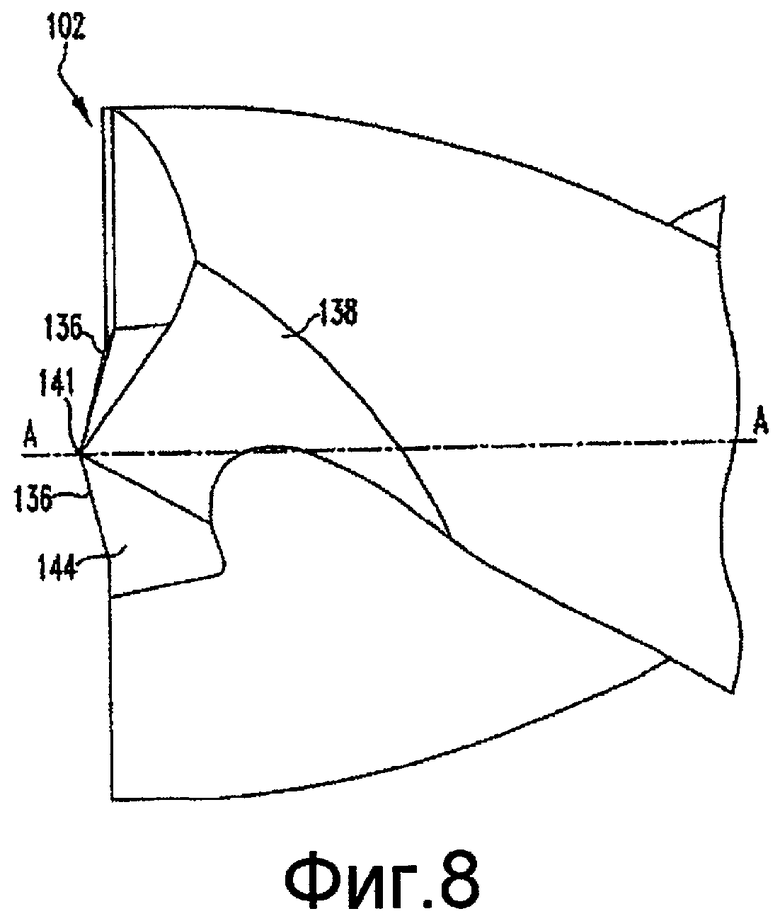

На фиг.8 показана боковая проекция сверла, представленного на фиг.5, вдоль стрелок “8-8” на фиг.5.

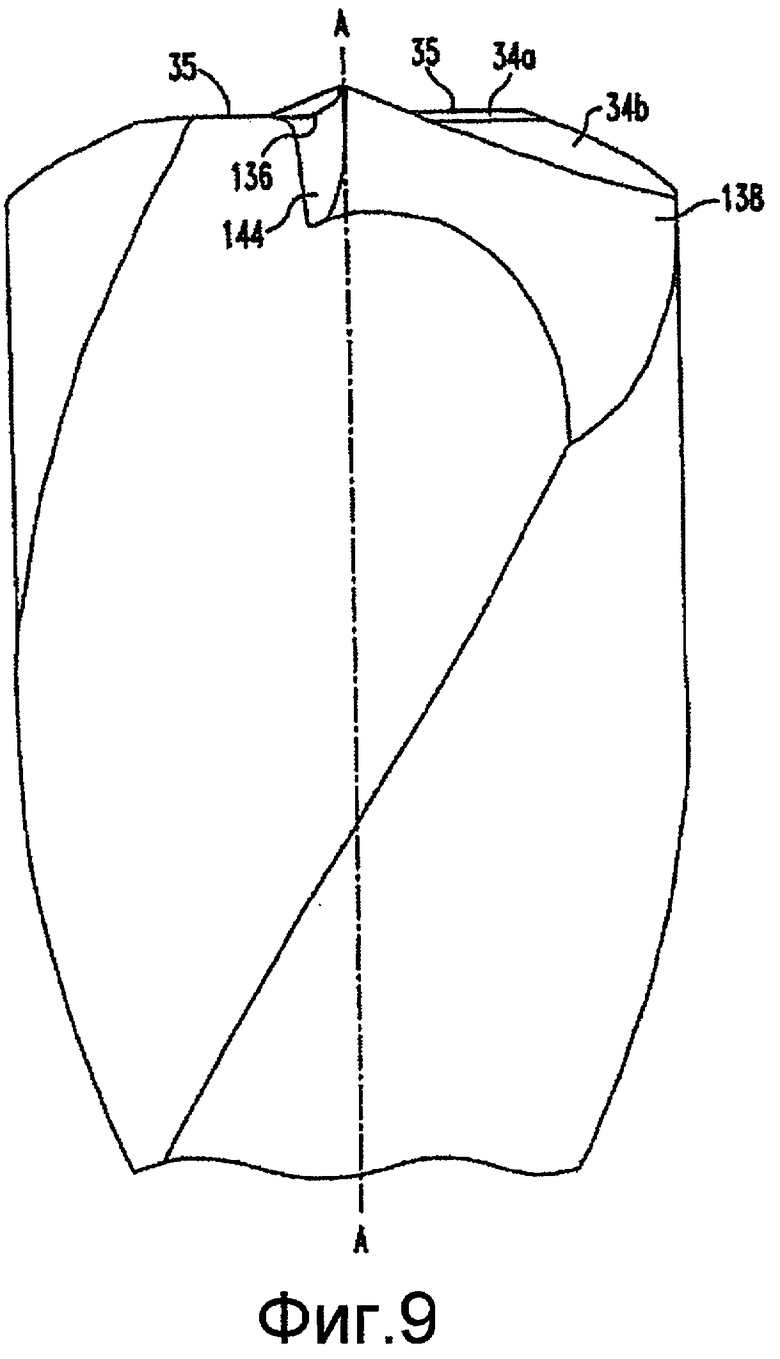

На фиг.9 показан вид сбоку вдоль стрелок “9-9” на фиг.5.

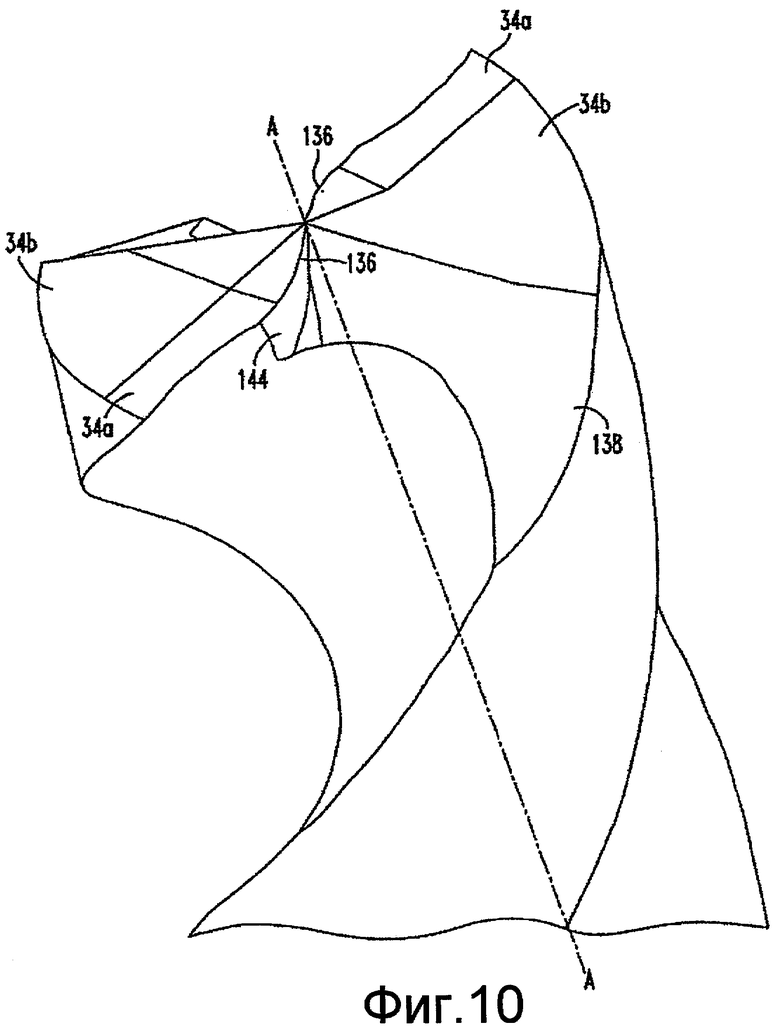

На фиг.10 показан вид в перспективе инструмента, представленного на фиг.5.

На фиг.11 показан другой вид в перспективе инструмента, представленного на фиг.5.

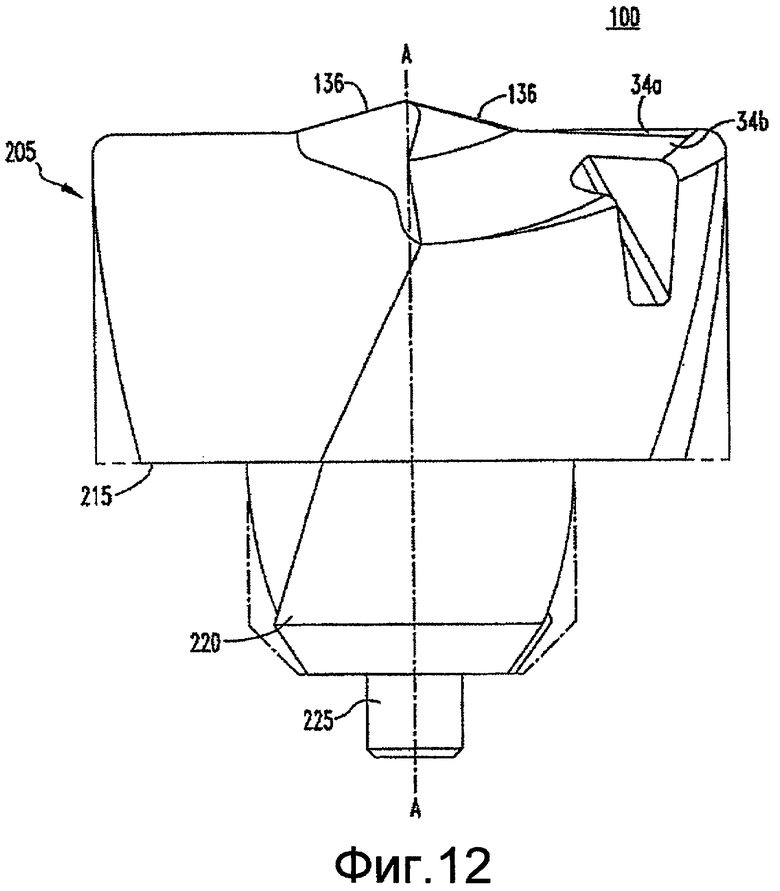

На фиг.12 показан вид сбоку сменного наконечника сверла, входящего в комплект, по меньшей мере, одного конструктивного исполнения данного изобретения.

Подробное описание изобретения

Спиральное сверло согласно данному изобретению включает удлиненный корпус в основном цилиндрической формы с продольной осью, передний желобчатый элемент, снабженный режущим концом, и деталь цилиндрического хвостовика (не показана), расположенного с хвостовой стороны и предназначенного для установки на вращательный механизм, что хорошо известно из уровня техники. На фиг.2 показан передний режущий конец сверла согласно данному изобретению, основная часть корпуса которого изготовлена из твердого материала, такого как быстрорежущая инструментальная сталь, спеченный твердый сплав или подобный им состав и, как правило, имеет форму стержня, имеющего центральную продольную ось A-A.

На фиг.1 показано сверло для вырезания отверстий с плоским основанием, являющееся прототипом сверла согласно данному изобретению. В таких известных сверлах для вырезания отверстий с плоским основанием режущие кромки 20, 20 имеют прямолинейную форму и простираются по горизонтали наружу в радиальном направлении до края 17 на внешней периферийной кромке сверла. У известных сверл для вырезания отверстий с плоским основанием центральная точка образована двумя пиковыми поверхностями 24 с наклоном вверх от горизонтали. Пиковые поверхности 24 с наклоном вверх пересекаются на центральной продольной оси сверла и рядом с нею для формирования поперечной режущей кромки 23. Линии с перекрестной штриховкой, показанные на фиг.1, отображают вторую поверхность заточки 18, сформированную шлифовальным кругом в процессе изготовления спирального сверла. Первая поверхность заточки проходит параллельно центральной оси сверла и, следовательно, не показана на фиг.1. Она представляет собой плоскую планарную поверхность, которая направлена назад и, как правило, параллельна центральной оси до места пересечения со второй поверхностью заточки 18. Кромка, образованная пересечением пиковой поверхности 24 и первой поверхности заточки, определяет первый направленный вовнутрь компонент 21 режущей кромки. Режущие кромки 20, 20 охватывают первый направленный вовнутрь компонент 21 режущей кромки, который простирается от поперечной режущей кромки 23 до второго компонента 22 режущей кромки. Второй компонент режущей кромки 22 прямолинеен и простирается от точки пересечения с первым направленным вовнутрь компонентом 21 режущей кромки наружу к внешней окружности сверла 17. Первый компонент 21 режущей кромки ориентирован под углом beta (β) относительно второго компонента 22 режущей кромки, если его рассматривать в виде в плане, взятом по центральной оси. Угол beta (β) в известных решениях, наиболее близких к данному изобретению, как правило, изменяется в диапазоне от 140 до 170 градусов. Пересечение между первым 21 и вторым 22 компонентами режущей поверхности легко различается как острая кромка.

Спиральное сверло согласно данному изобретению, одно из конструктивных исполнений которого показано на фиг.2-4, имеет такую конфигурацию, чтобы его можно было приводить во вращательное движение вокруг продольной оси А-А или же вращать рабочую заготовку либо создавать вращение как корпуса такого сверла, так и рабочей заготовки относительно друг друга. Основная часть корпуса сверла скомпонована таким образом, чтобы его режущий конец формировался на наружном конце хвостовика и обеспечивался двумя желобками 32, 32 для удаления стружки. Желобки 32 формируются от наконечника режущего конца и простираются в обратном направлении к расположенному рядом компоненту зажимного хвостовика сверла. Желобки 32, 32 симметричны и располагаются друг от друга через равные интервалы в направлении вдоль окружности и в радиальном направлении, а пара симметричных режущих кромок 30, 30 образуется вдоль выступа пересечения, где поверхности стенок передних канавок 33, 33 пересекаются с верхней задней поверхностью 34. Верхняя задняя поверхность 34 симметрична и охватывает разрезы расположенных спереди 34a и сзади 34b поверхностей, которые находятся на противоположных концах сверла. Режущие кромки 30, 30, аналогично, симметричны относительно центральной оси вращения сверла A-A. Первый компонент 36 режущей кромки простирается в радиальном направлении вовнутрь по направлению к прямолинейной поперечной режущей кромке 41. Прямолинейная поперечная режущая кромка 41 образуется пересекающимися пиковыми поверхностями 45. Каждая режущая кромка состоит, по меньшей мере, из первого компонента режущей кромки 36 криволинейной формы и второго компонента 35 режущей кромки прямолинейной формы, при этом первый компонент режущей кромки 36 криволинейной формы проходит в радиальном направлении от центральной прямолинейной режущей поперечной кромки 41 до второго компонента 35 режущей кромки прямолинейной формы, который, в свою очередь, простирается наружу в радиальном направлении до места, находящегося по крайней мере приблизительно возле наружного края 39 на внешней радиальной окружности сверла. Второй прямолинейный компонент 35 простирается в радиальном направлении наружу до третьего наружного компонента 37 режущей кромки. Третий наружный компонент 37 режущей кромки простирается в радиальном направлении наружу от второго прямолинейного компонента 35 до края сверла 39, а также в обратном направлении по оси. Как видно на виде сбоку, представленном на фиг.2, второй прямолинейный компонент 35 перпендикулярен центральной оси A-A и является важным элементом для вырезания отверстия с плоским основанием. В сравнении с диаметром сверла длина поперечной режущей кромки 41 проектируется таким образом, чтобы составлять приблизительно 1-10% от диаметра сверла.

Вышеуказанная симметричная конструкция режущих кромок 30, 30 существенно повышает устойчивость при использовании системы сверления. Эта характеристика достигается формированием нейтральной или сбалансированной конфигурации режущих кромок, которые существенно ослабляют любую тенденцию к раскачиванию сверлильной системы во время ее работы.

Расположенные спереди разрезы 34a верхней задней поверхности, находящиеся рядом со всеми компонентами режущей кромки 30, направлены под первым задним углом режущего инструмента, который, как известно из уровня техники, составляет от 5 до 20 градусов или приблизительно 10 градусов. Расположенные сзади разрезы верхней задней поверхности 34b направлены под более высоким углом резца, чем расположенные спереди разрезы верхней задней поверхности 34a. Расположенные в хвостовой части разрезы 34b верхней задней поверхности направлены под вторым задним углом режущего инструмента, который составляет от 20 до 50 градусов, от 25 до 40 градусов или приблизительно 30 градусов. Если смотреть на виде в плане вдоль центральной оси, как показано на фиг.4, то в представленном конструктивном исполнении первый компонент 36 режущей кромки имеет выпуклую форму и, как правило, постоянный радиус кривизны “R”. Выпуклая кривая, которая представляет первый компонент 36 режущей кромки на фиг.4, имеет радиус кривизны R, выставленный в диапазоне от восьми 8 до двадцати 20% от наружного диаметра сверла XD, если смотреть на виде в плане вдоль направления центральной оси сверла. Значение радиуса кривизны “R” является критическим параметром для работы/срока службы/функционирования инструмента. Радиус R устраняет резкий переход между режущими кромками, в результате чего можно надежно устранить вероятность разлома режущей кромки, невзирая на условия процесса сверления. В качестве альтернативы предполагается возможность придания первому компоненту режущей кромки других выпуклых криволинейных геометрических размеров, отличных от размеров выпуклой формы, как правило, постоянного радиуса.

Сверло приобретает новую форму в результате заточки режущего конца. Заточка выполняется в утолщении центральной сердцевинной части наконечника основного корпуса сверла, что в результате приводит к образованию первого криволинейного компонента 36 режущей кромки, который проходит от центральной поперечной режущей кромки 41 до второго прямолинейного компонента режущей кромки 35. Отметим, что в данном конструктивном исполнении первый компонент режущей кромки 36 не достигает центра сверла. Для снижения вероятности ослабления центра сверла, вызванного концентрацией механического напряжения, первый компонент 36 режущей кромки формируется в том месте, которое слегка отстоит от центральной оси сверла.

Поверхности заточки наконечника сверла согласно данному изобретению, показанные на фиг.2-4, простираются от центральной оси сверла до его боковой стенки 49. Если смотреть на вид в плане по центральной оси сверла, то первая поверхность заточки 38 проходит от задней стороны желобка 32 для удаления стружки до расположенной в хвостовой части верхней задней поверхности 34b (фиг.4). В конструктивном исполнении изобретения, показанного на фиг.2-4, поверхность заточки 38 располагается так, чтобы простираться от внешней периферийной боковой стенки 49 до сердцевины сверла, расположенной возле его центральной оси.

Каждое место заточки на центральной оси состоит из двух поверхностей заточки - первой 38 и второй 44; как видно на фиг.2, вторая поверхность заточки 44, в основном, проходит параллельно центральной оси сверла. В случае альтернативного конструктивного исполнения изобретения предполагается, что вторая поверхность заточки 44 может быть незначительно отклонена вперед или назад относительно направления резания сверла с целью получения положительного или отрицательного угла наклона. Первый компонент режущей кромки 36 формируется вдоль выступа пересечения, то есть там, где вторая поверхность заточки 44 пересекает пиковую поверхность 45. Первая поверхность заточки 44, как правило, идет книзу до сгиба 46, образованного со второй поверхностью заточки 38. Первая поверхность заточки 44 является не плоской, а выпуклой, что лучше всего отображается линией 36 на фиг.4 (отметим, что линия 36 представляет компонент режущей кромки, образованный в том месте, где первая поверхность заточки 44 пересекается с пиковыми поверхностями 45).

Вторая поверхность заточки 38 является плоской и планарной. Плоская планарная поверхность второй поверхности заточки 38 ориентирована под постоянным направленным в сторону хвостовой части углом phi, ϕ, относительно плоскости, пересекающей центральную ось A-A сверла. В одном из конструктивных исполнений изобретения плоскость, пересекающая продольную ось A-A, также параллельна второму компоненту режущей кромки 35, хотя такая пересекающая центральную ось плоскость не должна располагаться параллельно вторым компонентам 35 режущей кромки. Вторая поверхность заточки 38 наклонена в сторону хвостовой части под углом phi, ϕ, который составляет 30-50 градусов, в качестве альтернативы - 40-45 градусов, либо может равняться приблизительно 45 градусам. Следует принять во внимание, что вторая поверхность заточки 38 может иметь форму, отличную от плоской и планарной поверхности.

Задняя кромка 43 является верхней границей заточки. Это место первого соприкосновения шлифовального круга и сверла во время процесса затачивания. Задняя кромка 43 определяется как место пересечения второй поверхности заточки 38 и направленного к хвостовой части разреза 34b верхней задней поверхности. Задняя кромка 43 направлена под углом theta, θ, относительно поперечной режущей кромки 41, см. фиг.4. Угол theta, θ, устанавливается в диапазоне 75-105 градусов или 85-95 градусов либо равняется приблизительно 90 градусам (как показано).

В структуре резания согласно данному изобретению противоположное расположение симметричных верхних поверхностей и соответствующих им режущих кромок 30, 30 может привести к появлению существенной проблемы в процессе высверливания требуемого отверстия с плоским основанием. Для высверливания настоящего отверстия с плоским основанием высота режущих кромок 30, 30 должна оставаться постоянной на протяжении всего расстояния до оси A-A. Если любая из расположенных друг против друга симметричных верхних задних поверхностей 34a, 34b, находящаяся на любой стороне сверла и определяющая режущую кромку 30, выступает за ось вращения A-A, несомненным окажется то, что компонент любой из этих симметричных верхних задних поверхностей будет препятствовать вращению сверла в том месте, где такая задняя поверхность заступит за центральную ось A-A.

В данном изобретении эта проблема устраняется в результате формирования слегка наклоненных кверху и расположенных друг против друга пиковых поверхностей 45. Пиковые поверхности 45 простираются от места, расположенного приблизительно возле центральной оси A-A, как правило, в радиальном направлении наружу и к хвостовой части. Основание каждой пиковой поверхности 45 пересекается с расположенным спереди разрезом верхней задней поверхности 34a по линии 31. Наклоненная кверху пиковая поверхность 45 связана с каждой из верхних задних поверхностей 34a, 34a режущих кромок 30, 30. На фиг.2 показан первый компонент 36 режущей кромки, относящийся к пиковой поверхности 45, угол gamma, γ, является углом наклона пиковой поверхности 45 и связанного с ней первого компонента 36 режущей кромки относительно второго прямолинейного компонента режущей кромки 35 (горизонталь). Режущая кромка 30, расположенная на одной стороне оси вращения, симметрична режущей кромке 30, находящейся на противоположной стороне оси вращения A-A. В настоящем конструктивном исполнении пиковые поверхности 45 ориентированы под тем же углом gamma, γ, относительно горизонтали (второй прямолинейный компонент режущей кромки 35, показанный на фиг.2). Величина угла gamma, γ, находится в диапазоне 10-25 градусов, в качестве альтернативы составляет 25-45 градусов или приблизительно 15 градусов.

Как показано на фиг.2 и описано выше, предмет изобретения включает маленькую вершину сверла, расположенную возле его центральной части. Установка малой центральной точки или вершины сверла в центре отверстия с плоским основанием улучшает устойчивость и прочность инструмента. В результате увеличения угла gamma, γ, этого остроконечного компонента можно улучшить запуск, устойчивость и снизить раскачивание сверла в той степени, как желательно, за счет конфигурирования угла gamma, γ, по требованию для различных приложений. Увеличение угла gamma, γ, как правило, улучшает запуск, устойчивость и приводит к снижению раскачивания сверла, однако при этом оно также ослабляет прочность острого наконечника сверла.

Конструкция центрального сердцевинного компонента согласно данному изобретению, как описано выше, такова, что обе режущие кромки 30, 30 практически слитны с прямолинейной поперечной режущей кромкой 41. Компоненты 36, 36 режущей кромки вдоль поперечной режущей кромки согласно изобретению, как правило, вырезают геометрические размеры отверстия, а не удаляют материал из центральной части отверстия, выполняя это нежелательным образом путем дробления как в сверлах, известных из прототипа к изобретению.

Другое значительное преимущество геометрии резания, связанной с работой сверлильной системы и процедурой вставки сверла, согласно настоящему изобретению заключается в относительной простоте изготовления. В конструктивном исполнении изобретения поверхности заточки 38, 44 могут формироваться за счет одношагового процесса затачивания с помощью шлифовального круга. Поверхность заточки, показанная в виде заштрихованного сечения режущего конца известного сверла, прототипа данному изобретению, показанного на фиг.1, образуется в результате “одношагового” линейного затачивания, используя шлифовальный круг, хорошо известный из уровня техники. Поверхность заточки согласно данному изобретению выполняется в результате составной “одношаговой” операции затачивания, которая начинается с начальной шлифовки по прямому наклону к хвостовой части с немедленным переходом в шлифовку криволинейной части по направлению к хвостовой части в сторону от центральной оси сверла.

Можно принять во внимание, что указанная выше геометрия движений при резании позволяет уменьшить длину поперечной режущей кромки без снижения коэффициента полезного действия инструмента. Поскольку поперечная режущая кромка не представляет собой истинную режущую кромку, она крошит и выдавливает материал, а не режет его. Указанная выше конфигурация заменяет значительную часть поперечной кромки режущей кромкой, в результате чего существенно снижается осевое усилие, необходимое для надлежащего выполнения операции сверления.

Третий наружный компонент 37 режущей кромки, как показано на фиг.2, может иметь криволинейную форму и постоянный радиус вращения. Такая конструкция сверла, как показано на фиг.2, может использоваться при обработке заготовок на металлорежущем станке для получения расточенного отверстия с закругленным углом. Предполагается, что третий наружный компонент 37 режущей кромки может быть вместо этого скошен так, что расточенные сверлом отверстия будут иметь поверхность основания со скошенным краем по окружности. Также предполагается, что другое конструктивное исполнение сверла может не иметь третьего наружного компонента 37 режущей кромки, а состоять только из первого компонента 36 режущей кромки и второго прямолинейного горизонтального компонента 35 режущей кромки, который проходит в радиальном направлении наружу от первого компонента 36 режущей кромки до самого отдаленного края 37 сверла, образуя в этом месте острый угол.

Поперечная режущая кромка 41, образуя прямолинейную конфигурацию со смежным с ней первым криволинейным компонентом 36 режущей кромки, обеспечивает дополнительную производительность операции резания.

Касательно фиг.5-12, по которым будет обсуждаться второе конструктивное исполнение данного изобретения, следует принять во внимание, что аналогичные детали ранее обсужденных модификаций сверла будут сохранять те же самые ссылочные номера и повторно не будут рассматриваться в полном объеме.

Особо отметим, что фиг.5 представляет собой вид, аналогично ранее показанному на фиг.4, однако поперечная режущая кромка 141 намного короче по сравнению с внешним диаметром инструмента, чем ранее рассмотренная поперечная режущая кромка 41. Увеличенный вид фиг.5, показанный на фиг.6, четко указывает на эту особенность. Кроме того, как будет обсуждено, первый криволинейный компонент 136 режущей кромки имеет положительный осевой передний угол режущего инструмента.

Как правило, режущий инструмент цилиндрической формы 100 имеет продольную ось A-A (фиг.8), которая на фиг.6 является центром режущего инструмента 100 цилиндрической формы. Первая пиковая поверхность 45a и вторая пиковая поверхность 45b пересекаются и, как правило, располагаются рядом с центральной осью A-A, причем в результате такого пересечения образуется поперечная режущая кромка 141. Воображаемая биссектриса 102 проходит в радиальном направлении через центральную ось A-A перпендикулярно поперечной режущей кромке 141 и определяет первую половину 103 инструмента с одной стороны биссектрисы 102, а также его вторую половину 104 - с другой стороны биссектрисы 102.

Каждая половина 103, 104 инструмента содержит первый криволинейный компонент 136 режущей кромки, который проходит в радиальном направлении от поперечной режущей кромки 141, и второй компонент 135 режущей кромки, который проходит в радиальном направлении наружу от первого компонента 136 режущей кромки. Если смотреть со стороны режущего конца 102 (фиг.8), то поперечная режущая кромка 141 имеет искривленную форму для совмещения с первой криволинейной режущей кромкой 136 первой половины 103 инструмента и с первой криволинейной режущей кромкой 136 второй половины 104 инструмента. Рассматривая фиг.6, следует принять во внимание, что поперечная режущая кромка 141 плавно совмещается с первой криволинейной режущей кромкой 136 первой половины 103 инструмента и с первой криволинейной режущей кромкой 136 второй половины 104 инструмента для обеспечения непрерывного “s-образного” соединения между каждой из первых криволинейных режущих кромок.

Особый интерес в данном изобретении представляет тот факт, что первый криволинейный компонент режущей кромки 136, смежный с поперечной режущей кромкой 141 каждой половины инструмента 103, 104, каждый, имеет смежные поверхности, которые определяют положительный осевой передний угол режущего инструмента. В частности, вторая поверхность заточки 144 служит в качестве передней поверхности режущего инструмента для первого криволинейного компонента 136 режущей кромки. Следует принять во внимание, что положительный осевой передний угол Х режущего инструмента между второй поверхностью заточки 144 и центральной осью A-A может изменяться в диапазоне 1-15 градусов и предпочтительно составлять 5 градусов.

Кроме того, длина L поперечной режущей кромки 141 является короткой по сравнению с внешним диаметром XD режущего инструмента 200. В частности, длина L поперечной режущей кромки 141 может составлять 1-4%, предпочтительно 2,5%, от внешнего диаметра XD режущего инструмента 100.

На фиг.5 показан радиус кривизны R первой криволинейной режущей кромки 136, и этот радиус кривизны R может составлять приблизительно 8-20% от внешнего диаметра XD инструмента 200. Как ранее упомянуто и указано на фиг.6, поперечная режущая кромка 141 искривляется для совмещения с первым криволинейным компонентом режущей кромки 136 как первой 103, так и второй половины 104 инструмента. В результате поперечная режущая кромка 141 и собственно смежный первый криволинейный компонент режущей кромки 136 принимают “s-образную” форму. Эта “s-образная” форма вместе с положительным осевым передним углом режущего инструмента X первого компонента криволинейной режущей кромки 136 обеспечивает большую возможность отцентрировать режущий инструмент, а также придать ему дополнительную устойчивость.

Фиг.9-11 придают дополнительную ясность описанию инструмента 100. В обоих до сих пор обсуждаемых конструктивных исполнениях инструмента он представлен как неразъемное сверло. На фиг.12 показан съемный наконечник сверла 205, который обладает особенностями, идентичными тем, что обсуждены в отношении сверла, представленного на фиг.5, за исключением наличия желобка 210 для удаления стружки, который альтернативно может быть включен в данное изобретение. Однако следует отметить, что наконечник 205 сверла имеет плечо 215 и хвостовик 220 с направляющим пояском 225, которые образованы от сопрягаемых деталей хвостовика сверла (не показаны). Такие конструкции для сопряжения съемного наконечника сверла 205 с его хвостовиком хорошо известны среди квалифицированных специалистов в этой области, однако заявители хотели дать понять, что представленная здесь конструкция может быть применена и для изготовления неразъемных сверл, а также съемных наконечников 205 сверл, используемых вместе с предназначенными для них хвостовиками.

Как обсуждалось ранее, режущий инструмент 100 обладает поперечной режущей кромкой 141 с первыми криволинейными компонентами 136 режущей кромки, которые образуют положительный передний угол Х режущего инструмента с продольной осью А-А инструмента 100. Метод получения этого положительного переднего угла режущего инструмента заключается в воссоздании первого компонента режущей кромки 136 с помощью, как минимум, одного прохода шлифовального круга, начиная с исходной линейной шлифовки пиковой поверхности 45 в направлении хвостовой части в сторону от продольной оси A-A и продолжая в направлении хвостовой части по криволинейному компоненту в сторону от продольной оси A-A инструмента 100 для создания первого криволинейного компонента 136 режущей кромки, расположенного смежно с поперечной режущей кромкой 141, которая имеет положительную поверхность наклона. Этот процесс выполняется, как минимум, за один проход шлифовального круга при использовании одношагового прохода такого круга. Кроме того, как минимум, один проход шлифовального круга создает как первую 138, так и вторую 144 поверхность заточки.

Данный режущий инструмент также можно изготовить без поперечной режущей кромки, имеющей положительную поверхность наклона, а с такой поперечной режущей кромкой 141, которая плавно совмещается с первым криволинейным компонентом 136 режущей кромки, что приводит к созданию плавной “s-образной” формы.

Описанный здесь режущий инструмент 100 создал приблизительно на 38% отверстий больше, чем традиционное сверло, которое не обладает такими возможностями. В частности, для получения диаметра отверстия 0,625 дюйма (1,6 см) на глубину 0,625 дюйма (1,6 см) было использовано сверло с внутренним охлаждением и окружной скоростью вращения 262 фута (79,86 м) в минуту и врезалось в рабочую заготовку из стали 4340 с продвижением на 0,005 дюйма (1 мм) за оборот. Это сверло вырезало приблизительно 4000 отверстий, тогда как традиционное сверло до выхода из строя - приблизительно 2500. Кроме того, для работы это сверло требовало подачи меньшего крутящего момента и мощности.

Сверло для вырезания отверстий с плоским основанием согласно данному изобретению может быть изготовлено из таких материалов, как быстрорежущая инструментальная сталь (HSS), твердый сплав и прочие материалы, которые, как известно в производстве, имеют аналогичные характеристики твердости и сохранения остроты режущей кромки. Для дальнейшего увеличения твердости и сохранения остроты режущей кромки эти базовые материалы впоследствии могут быть покрыты твердыми наплавочными материалами, такими как нитрид титана (TiN), карбонитрид титана (TiCN) и титано-алюминиевый нитрид (TiAlN) или другими подходящими покрывающими материалами. Различные комбинации этих или прочих подходящих базовых материалов и покрытий могут использоваться для приспособления сверла к многочисленным прикладным ситуациям.

Сверло для вырезания отверстий с плоским основанием можно использовать для их формирования во многих прикладных ситуациях во всех отраслях промышленности. Например, сверло согласно настоящему изобретению можно использовать в качестве бура для высверливания слепых скважин с помощью разведывательных буровых установок, что показано в американском патенте под номером 3788409. Буры для высверливания слепых скважин оборудуются компактными штырями, изготовленными из твердого сплава или какого-либо другого твердого материала. Эти штыри, как правило, вделаны в глухие нижние отверстия буров с помощью прессовой посадки. Желательно создать такое глухое нижнее отверстие, которое соответствует плоской нижней поверхности штыревой вставки. Упорная подушка плоской поверхности штыревой вставки в сочетании с плоской нижней поверхностью глухого отверстия ограничивает концентрации потенциальной нагрузки, которые в противном случае могли бы возникать в результате контакта поверхностей неправильной формы. Стыкующиеся поверхности подвергаются воздействию значительной нагрузки и сил, вызванных ударами штырей по земному грунту во время выполнения операций бурения. Желательно, чтобы окружность кругового плоского основания имела срезанные или закругленные края.

Другие приложения, варианты конструктивных исполнений и модификации рассмотренных конструктивных исполнений будут очевидными для квалифицированных производственных специалистов и могут быть реализованы без отклонения от заявленных притязаний изобретения так, как определено в прилагаемых пунктах патентной формулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАТОЧКИ ВЕРШИНЫ СПИРАЛЬНОГО СВЕРЛА И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2009 |

|

RU2459693C1 |

| Способ заточки сверл | 1987 |

|

SU1537478A2 |

| Способ плоскостной заточки сверл | 1987 |

|

SU1505759A1 |

| ВЕРШИНА СВЕРЛА ДЛЯ СВЕРЛИЛЬНОГО ИНСТРУМЕНТА | 2007 |

|

RU2452597C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 2006 |

|

RU2365481C2 |

| Сверло спиральное двухперовое | 1983 |

|

SU1133044A1 |

| СПОСОБ ЗАТОЧКИ СВЕРЛ | 2012 |

|

RU2493952C1 |

| Способ плоскостной заточки спиральных сверл | 1988 |

|

SU1599178A1 |

| Сверло с подточкой поперечной режущей кромки | 1982 |

|

SU1065109A1 |

| Сверло с подточкой поперечной режущей кромки и способ его изготовления | 1987 |

|

SU1511077A1 |

Режущий инструмент выполнен в виде сверла, имеющего центральную ось и режущий конец, включающий первую и вторую пиковую поверхности, пересекающиеся на центральной оси и образующие поперечную режущую кромку, при этом в радиальном направлении биссектриса проходит через центральную ось перпендикулярно поперечной режущей кромке и определяет первую половину инструмента на одной своей стороне и вторую половину инструмента на другой своей стороне. Каждая половина содержит первый криволинейный компонент режущей кромки, образованный пересечением первой поверхности заточки и одной пиковой поверхности, при этом вышеуказанный первый криволинейный компонент режущей кромки проходит в радиальном направлении от вышеупомянутой поперечной режущей кромки, а второй компонент режущей кромки проходит в радиальном направлении наружу от первого компонента режущей кромки в том месте, где, если смотреть от режущего конца, вышеуказанная режущая кромка совмещается с вышеуказанным первым криволинейным компонентом режущей кромки для образования плавного перехода, и при этом первый криволинейный компонент режущей кромки каждой половины инструмента имеет положительный осевой передний угол. Технический результат: повышение эффективности обработки отверстий с плоским основанием. 4 н. и 20 з.п. ф-лы, 12 ил.

1. Режущий инструмент для высверливания отверстия с плоским основанием, имеющий в целом цилиндрическую форму, центральную ось и режущий конец, включающий

a) первую и вторую пиковые поверхности, пересекающиеся на центральной оси или, по существу, рядом с вышеуказанной центральной осью и образующие поперечную режущую кромку, при этом в радиальном направлении биссектриса проходит через центральную ось перпендикулярно поперечной режущей кромке и определяет первую половину инструмента на одной своей стороне и вторую половину инструмента на другой своей стороне,

b) в котором каждая его половина содержит первый криволинейный компонент режущей кромки, образованный пересечением первой поверхности заточки и одной пиковой поверхности, при этом вышеуказанный первый криволинейный компонент режущей кромки проходит в радиальном направлении от вышеупомянутой поперечной режущей кромки, а второй компонент режущей кромки проходит в радиальном направлении наружу от первого компонента режущей кромки в том месте, где, если смотреть от режущего конца, вышеуказанная режущая кромка совмещается с вышеуказанным первым криволинейным компонентом режущей кромки для образования плавного перехода, и

с) при этом первый криволинейный компонент режущей кромки каждой половины инструмента имеет положительный осевой передний угол.

2. Режущий инструмент по п.1, отличающийся тем, что, если смотреть от режущего конца, поперечная режущая кромка совмещается с первым криволинейным компонентом режущей кромки первой половины инструмента и с первым криволинейным компонентом режущей кромки второй половины инструмента для обеспечения непрерывного "s-образного" соединения между каждым из первых криволинейных компонентов режущей кромки.

3. Режущий инструмент по п.1, отличающийся тем, что положительный передний угол идентичен для каждой половины инструмента.

4. Режущий инструмент по п.1, отличающийся тем, что положительный передний угол находится в диапазоне приблизительно от 1 до 15°.

5. Режущий инструмент по п.4, отличающийся тем, что положительный передний угол составляет приблизительно 5°.

6. Режущий инструмент по п.1, отличающийся тем, что первые криволинейные компоненты режущей кромки имеют радиус кривизны в размере от 8 до 20% от внешнего диаметра инструмента.

7. Режущий инструмент по п.1, отличающийся тем, что второй компонент режущей кромки перпендикулярен продольной оси.

8. Режущий инструмент по п.1, отличающийся тем, что длина поперечной режущей кромки составляет от 1 до 4% от внешнего диаметра режущего инструмента.

9. Режущий инструмент по п.8, отличающийся тем, что длина поперечной режущей кромки составляет приблизительно 2,5% от внешнего диаметра режущего инструмента.

10. Режущий инструмент для высверливания отверстия с плоским основанием, имеющий в целом цилиндрическую форму, центральную ось и режущий конец, при этом режущий конец включает

a) первую и вторую пиковые поверхности, пересекающиеся на центральной оси или, по существу, рядом с ней и образующие поперечную режущую кромку, при этом в радиальном направлении биссектриса проходит через центральную ось перпендикулярно поперечной режущей кромке и определяет первую половину инструмента на одной своей стороне и вторую половину инструмента на другой своей стороне, и

b) при этом каждая половина инструмента содержит первый криволинейный компонент режущей кромки, образованный пересечением первой поверхности заточки и одной пиковой поверхности, причем вышеуказанный первый криволинейный компонент режущей кромки проходит в радиальном направлении от вышеупомянутой поперечной режущей кромки, а второй компонент режущей кромки - в радиальном направлении наружу от первого компонента режущей кромки в том месте, где первый криволинейный компонент режущей кромки имеет положительный осевой передний угол.

11. Режущий инструмент по п.10, отличающийся тем, что положительный передний угол находится в диапазоне приблизительно от 1 до 15°.

12. Режущий инструмент по п.11, отличающийся тем, что положительный передний угол составляет приблизительно 5°.

13. Режущий инструмент по п.10, отличающийся тем, что поперечная режущая кромка искривляется для совмещения с вышеуказанным первым криволинейным компонентом режущей кромки.

14. Режущий инструмент по п.13, отличающийся тем, что, если смотреть от режущего конца, поперечная режущая кромка совмещается с первым криволинейным компонентом режущей кромки первой половины инструмента и с первым криволинейным компонентом режущей кромки второй половины инструмента для обеспечения непрерывного "s-образного" соединения между каждым из первых криволинейных компонентов режущей кромки.

15. Режущий инструмент по п.10, отличающийся тем, что первые криволинейные компоненты режущей кромки имеют радиус кривизны в диапазоне приблизительно от 8 до 20% от внешнего диаметра инструмента.

16. Режущий инструмент по п.10, отличающийся тем, что второй компонент режущей кромки перпендикулярен продольной оси.

17. Режущий инструмент по п. 10, отличающийся тем, что длина поперечной режущей кромки расположена в диапазоне от 1 до 4% от внешнего диаметра режущего инструмента.

18. Режущий инструмент по п.17, отличающийся тем, что длина поперечной режущей кромки составляет приблизительно 2,5% от внешнего диаметра режущего инструмента.

19. Способ изготовления спирального режущего инструмента с продольной центральной осью, имеющего передний режущий конец и по крайней мере одну канавку, при этом режущий конец имеет верхнюю заднюю поверхность, режущую кромку и поперечную режущую кромку, причем вышеуказанная поперечная режущая кромка образована на пересечении двух наклонных пиковых поверхностей, расположенных рядом с вышеуказанной центральной осью, вышеупомянутая верхняя задняя поверхность имеет симметричные сечения передней и хвостовой поверхности, вышеупомянутая режущая кромка содержит первый и второй компоненты режущей кромки, причем первый компонент режущей кромки расположен между вышеуказанной поперечной режущей кромкой и вышеупомянутым вторым компонентом режущей кромки, при этом режущая кромка, смежная с поперечной режущей кромкой, имеет искривленную форму, включающий этап

изготовления вышеуказанного первого компонента режущей кромки путем как минимум за один ход шлифовального круга, начиная с исходного линейного шлифования в направлении хвостовой части, продолжая шлифование по кривой в направлении хвостовой части в сторону от центральной оси инструмента для образования полного сопряжения между поперечной режущей кромкой и смежными режущими кромками криволинейной формы.

20. Способ по п.19, отличающийся тем, что по крайней мере один вышеупомянутый однократный ход шлифовального круга представляет собой одношаговый ход шлифовального круга.

21. Способ по п.20, отличающийся тем, что по крайней мере за однократный ход шлифовального круга образуют первую и вторую поверхности заточки.

22. Способ формирования положительного осевого переднего угла в вершине сверла спирального режущего инструмента с продольной центральной осью, имеющего передний режущий конец и по меньшей мере одну канавку, при этом вышеупомянутый режущий конец снабжен верхней задней поверхностью, режущей кромкой и поперечной режущей кромкой, образованной на пересечении двух наклонных пиковых поверхностей, расположенных рядом с вышеуказанной центральной осью, вышеупомянутая верхняя задняя поверхность включает симметричные сечения передней и хвостовой поверхности, а вышеупомянутая режущая кромка включает первый и второй компоненты режущей кромки, причем первый компонент режущей кромки расположен между вышеуказанной поперечной режущей кромкой и вышеупомянутым вторым компонентом режущей кромки, при этом режущие кромки, смежные с поперечной режущей кромкой, имеют искривленную форму, а поперечная режущая кромка образует с центральной осью инструмента положительный передний угол, включающий этап

изготовления вышеуказанной режущей кромки осуществлением по крайней мере одного хода шлифовального круга, начиная с исходного линейного шлифования в направлении хвостовой части и продолжая шлифование по кривой в этом же направлении в сторону от центральной оси инструмента для формирования поперечной режущей кромки со смежной поверхностью с положительным передним углом.

23. Способ по п.22, отличающийся тем, что вышеупомянутый по крайней мере однократный ход шлифовального круга представляет собой одношаговый ход шлифовального круга.

24. Способ по п.23, отличающийся тем, что вышеупомянутый по крайней мере однократный ход шлифовального круга образует первую и вторую поверхности заточки.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| 0 |

|

SU154126A1 | |

| Способ заточки спиральных сверл | 1970 |

|

SU476137A1 |

| Сверло с подточкой поперечной режущей кромки | 1982 |

|

SU1065109A1 |

| Сверло с подточкой поперечной режущей кромки и способ его изготовления | 1987 |

|

SU1511077A1 |

Авторы

Даты

2012-07-10—Публикация

2007-11-28—Подача