Настоящее изобретение относится к способу получения стирола и/или замещенного стирола из сырья, содержащего 1-фенилэтанол и 2-фенилэтанол и/или замещенный 1-фенилэтанол и замещенный 2-фенилэтанол. 1-фенилэтанол также известен как α-фенилэтанол или метилфенилкарбинол. 2-фенилэтанол также известен как β-фенилэтанол.

Общеизвестный способ получения стирола заключается в совмещенном получении пропиленоксида и стирола из этилбензола. Обычно такой способ включает стадии (i) реакции этилбензола с кислородом или воздухом с образованием гидропероксида этилбензола, (ii) реакции полученного таким образом гидропероксида этилбензола с пропеном в присутствии катализатора эпоксидирования, чтобы получить пропиленоксид и 1-фенилэтанол, и (iii) превращения 1-фенилэтанола в стирол посредством дегидратации с использованием подходящего катализатора дегидратации. На стадии (ii) указанного способа 2-фенилэтанол образуется в качестве побочного продукта, который также превращается в стирол на стадии (iii). Получение стирола дегидратацией 1-фенилэтанола (и 2-фенилэтанола) хорошо известно в данной области. Его можно осуществлять как в газовой, так и в жидкой фазе. Настоящее изобретение относится к дегидратации в газовой фазе. Применение катализаторов из оксида алюминия для такой дегидратации в газовой фазе хорошо известно в данной области.

В WO-A-99/58480 (под именем автора настоящей заявки) описан способ получения стирола, который содержит дегидратацию 1-фенилэтанола в газовой фазе при повышенной температуре в присутствии катализатора дегидратации, состоящего из фигурных частиц катализатора из оксида алюминия с площадью поверхности в диапазоне от 80 до 140 м2/г и объемом пор в диапазоне от 0,35 до 0,65 мл/г, из которых от 0,03 до 0,15 мл/г представлено порами с диаметром по меньшей мере 1000 нм.

В WO-A-00/25918 (от имени Engelhard Corp.) описан экструдат оксида алюминия в форме звезды, в котором поры с диаметром более 1000 нм образуют объем пор по меньшей мере 0,05 мл/г и который обладает боковой прочностью на раздавливание по меньшей мере 50 Н и объемной прочностью на раздавливание по меньшей мере 1 мПа.

В WO-A-2004/076389 (под именем автора настоящей заявки) описан способ получения стирола, включающий в себя дегидратацию 1-фенилэтанола в газовой фазе при повышенной температуре в присутствии катализатора дегидратации, содержащего фигурные частицы катализатора из оксида алюминия с площадью поверхности от 80 до 140 м2/г. Указанный способ отличается тем, что объем пор в катализаторе превышает 0,65 мл/г.

При дегидратации в газовой фазе желательно использовать катализатор, который будет сохранять высокую активность и избирательность после начала реакции, иначе говоря, после начала старения катализатора.

Дегидратация 2-фенилэтанола с образованием стирола проходит медленнее дегидратации 1-фенилэтанола. Кроме того, скорость превращения 2-фенилэтанола склонна уменьшаться быстрее во времени, чем скорость превращения 1-фенилэтанола. 2-фенилэтанол может быть источником образования тяжелых фракций. Тяжелые фракции содержат тяжелые побочные продукты, например олигомеры и простые эфиры. Следовательно, цель данного изобретения состоит в том, чтобы предоставить способ получения стирола, который обеспечивает высокую активность и избирательность превращения 1-фенилэтанола и 2-фенилэтанола в стирол, даже после того, как катализатор состарится. Кроме того, подлежащий использованию катализатор должен обладать достаточной механической прочностью.

Было обнаружено, что 1-фенилэтанол и 2-фенилэтанол можно превращать в стирол с достаточной активностью в течение продолжительного периода времени, если использовать катализатор, обладающий мультимодальным распределением размера пор.

Таким образом, настоящее изобретение относится к способу получения стирола и/или замещенного стирола из сырья, содержащего 1-фенилэтанол и 2-фенилэтанол и/или замещенный 1-фенилэтанол и замещенный 2-фенилэтанол, который включает в себя дегидратацию сырья в газовой фазе при повышенной температуре в присутствии катализатора, содержащего частицы оксида алюминия, обладающие мультимодальным распределением размера пор.

Было обнаружено, что с помощью настоящего способа можно успешно превращать 2-фенилэтанол с достаточной активностью в стирол в течение продолжительного периода времени при сохранении высокой активности превращения 1-фенилэтанола в стирол.

В соответствии с настоящим изобретением сырье для дегидратации в газовой фазе может представлять собой сырье, содержащее замещенный 1-фенилэтанол и замещенный 2-фенилэтанол, в связи с чем будет образовываться замещенный стирол. Под «замещенным стиролом» понимают стирол, содержащий один или несколько заместителей, связанных с ароматическим кольцом и/или с винильной группой. Такие заместители в основном включают алкильные группы, такие как C1-C4 алкильные группы, например, метильные и этильные группы. Заместители в замещенном стироле, замещенном 1-фенилэтаноле и замещенном 2-фенилэтаноле, идентичны. Примером замещенного стирола, который можно получить с помощью настоящего способа, является α-метилстирол, который получают из сырья, содержащего 1-метил-l-фенилэтанол и 2-метил-2-фенилэтанол.

Термин «оксид алюминия», как он используется в контексте настоящего изобретения, относится к неорганическому оксиду, состоящему по меньшей мере на 90% по массе (% мас.), предпочтительно по меньшей мере на 95% мас. и наиболее предпочтительно по меньшей мере на 99% мас. из Al2O3. Остальная часть до 100% мас. может содержать незначительные количества других неорганических оксидов, например, SiO2 и оксидов щелочных металлов. Предпочтительно такие другие неорганические оксиды отсутствуют, и используется неорганический оксид, который по существу на 100% мас. состоит из оксида алюминия. Подходящие оксиды алюминия включают γ-оксид алюминия, Δ-оксид алюминия, η-оксид алюминия, θ-оксид алюминия, χ-оксид алюминия и κ-оксид алюминия. Подходящее сырье оксида алюминия содержит моногидрат оксида алюминия (бомит), тригидрат оксида алюминия (гиббсит, бейерит), переходный оксид алюминия или смеси вышеуказанных типов.

Катализатор из оксида алюминия, используемый в способе по настоящему изобретению, предпочтительно имеет площадь поверхности в диапазоне от 60 до 160 м2/г, более предпочтительно в диапазоне от 80 до 140 м2/г. Еще более предпочтительно площадь поверхности катализатора находится в диапазоне от 85 до 115 м2/г. Площадь поверхности определяют в соответствии с хорошо известным способом Брунера-Эммета-Теллера (БЭТ). Предпочтительно общий объем пор катализатора находится в диапазоне от 0,25 до 1,50 мл/г, более предпочтительно от 0,5 до 1,25 мл/г. Еще более предпочтительно общий объем пор превышает 0,7 мл/г. Общий объем пор определяют в соответствии с хорошо известным способом ртутной порометрии.

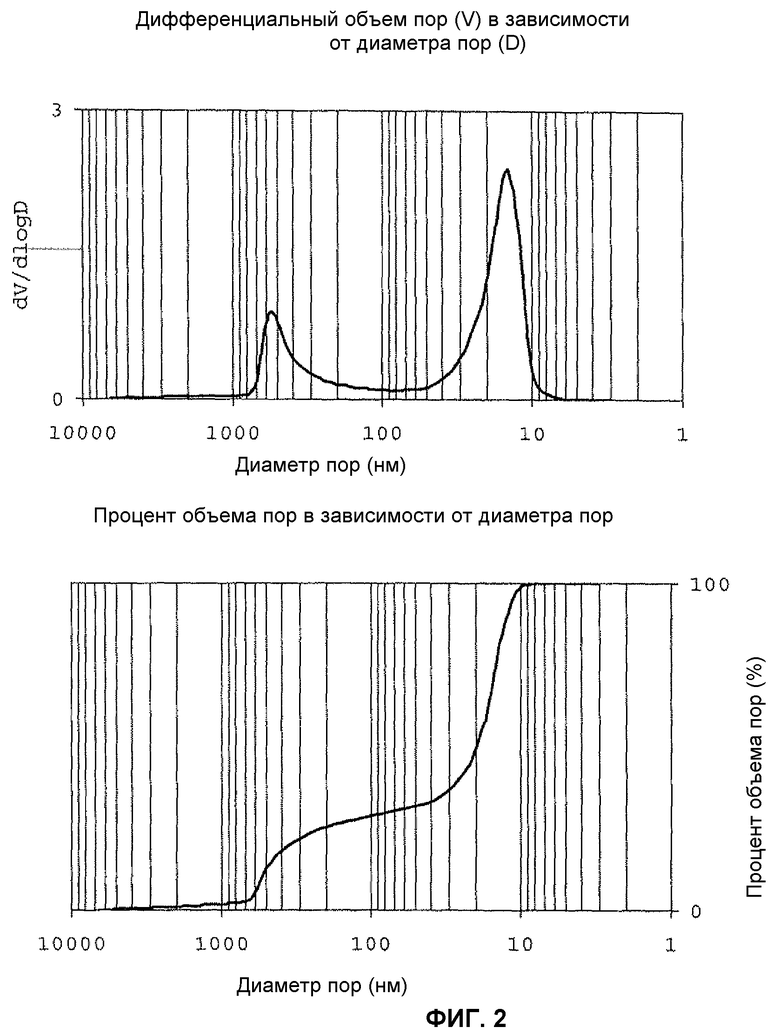

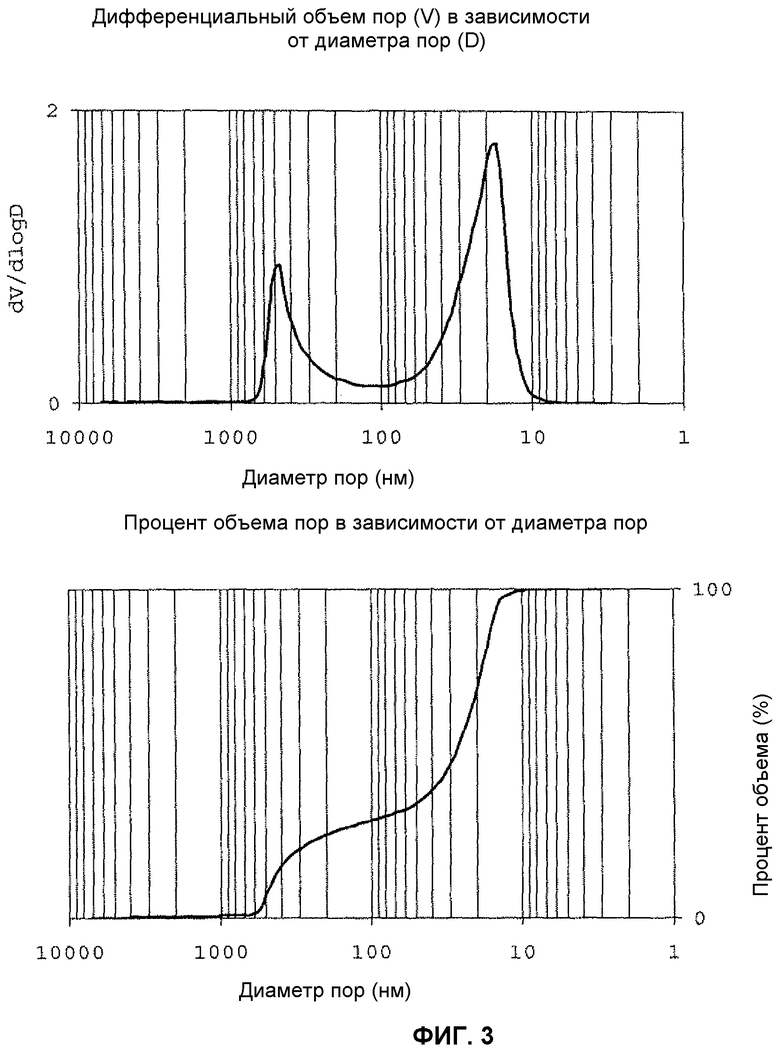

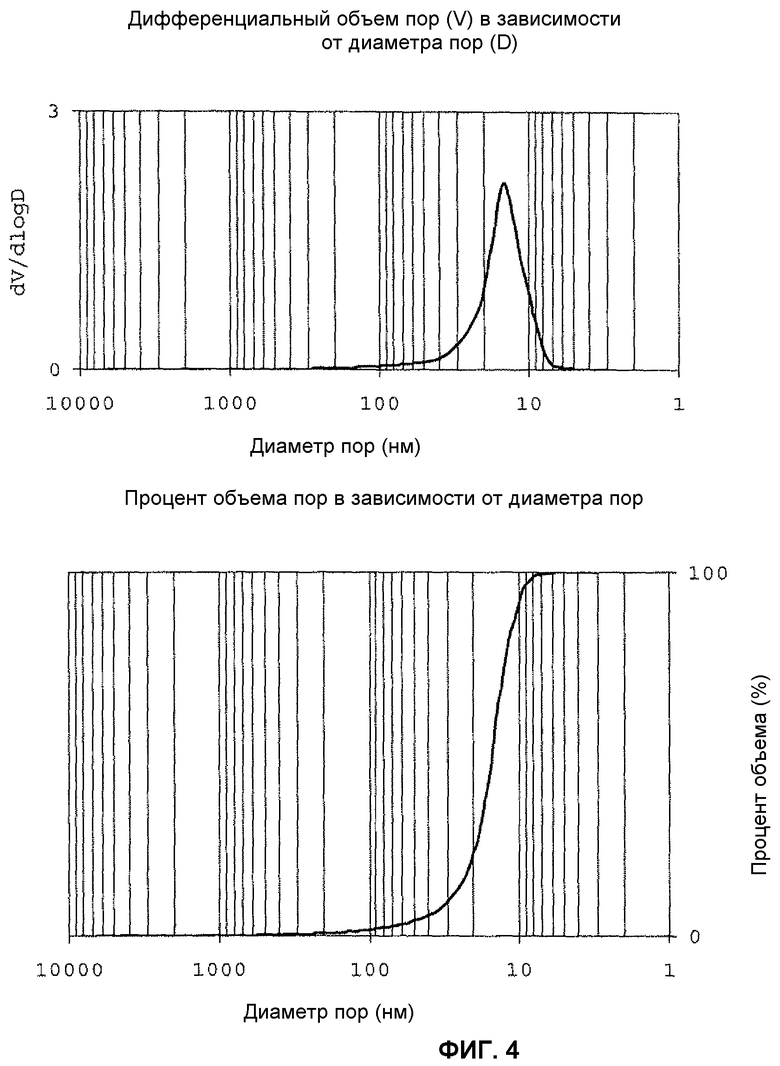

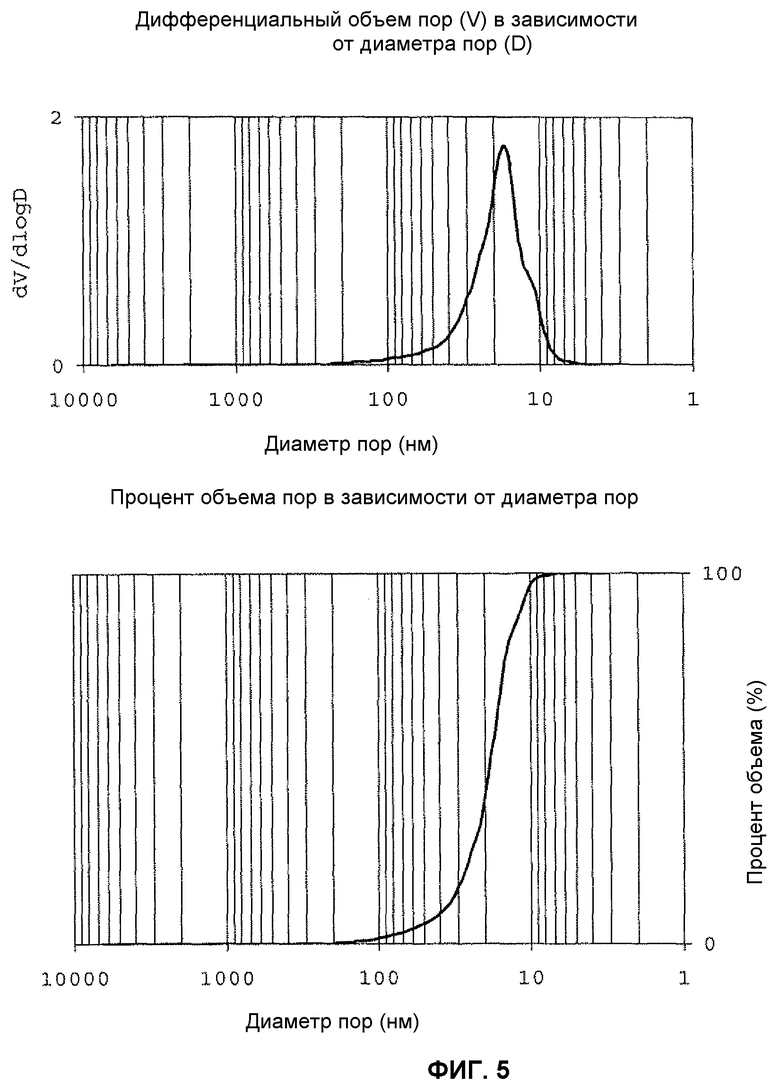

Катализатор, используемый в настоящем изобретении, обладает мультимодальным распределением размеров пор. В соответствии с настоящим описанием мультимодальное распределение размеров пор обозначает распределение размеров пор, в котором при построении графика приращения объема пор как функции от размера пор, полученная функция обладает максимумом (или модой) в пределах первого диапазона размеров пор и максимумом (или модой) в пределах второго диапазона размеров пор. В основном, максимум (или мода) представляет собой наиболее часто встречающееся значение в пределах определенного диапазона значений. В отношении распределения размера пор максимум размеров пор (или мода) представляет собой размер поры, который в рамках определенного диапазона размеров пор или в рамках поддиапазона попадает в такой диапазон и соответствует самому высокому пику на графике, отражающем распределение размеров пор. Следовательно согласно этому описанию мультимодальное распределение размеров пор обозначает, что в пределах указанного первого диапазона размеров пор должен присутствовать по меньшей мере один пик на графике, отражающем распределение размеров пор, и в пределах указанного второго диапазона размеров пор также должен присутствовать по меньшей мере один пик на графике, отражающем распределение размеров пор. Примеры мультимодальных распределений размеров пор, обладающих двумя пиками, приведены на фиг. 2 и 3. Размер поры может представлять собой диаметр поры или радиус поры.

Предпочтительно в мультимодальном распределении размеров пор диапазон размеров пор включает первый диапазон размеров пор и второй диапазон размеров пор, и размеры пор в первом диапазоне размеров пор меньше размеров пор во втором диапазоне размеров пор.

Предпочтительно первый диапазон размеров пор представляет собой диапазон диаметров пор от 2 до 100 нм (мезопоры), и второй диапазон размеров пор представляет собой диапазон диаметров пор от 100 нм, например, от 100 нм до 10000 или 1000 нм (макропоры). Предпочтительно максимум (или мода) в первом диапазоне размеров пор соответствует диаметрам пор от 5 до 30 нм, более предпочтительно от 10 до 20 нм. Кроме того, предпочтительно максимум (или мода) во втором диапазоне размеров пор соответствует диаметрам пор от 300 до 1000 нм, более предпочтительно от 400 до 700 нм.

Предпочтительно диаметры пор, соответствующие максимумам (или модам) в первом и втором диапазоне размеров пор, отличаются по меньшей мере на 200 нм, более предпочтительно по меньшей мере на 300 нм и самое большое на 1000 нм, более предпочтительно самое большое на 750 нм.

Средний диаметр пор, вычисленный по объему (MPDV), может составлять от 5 до 50 нм, предпочтительно от 10 до 40 нм и более предпочтительно от 15 до 30 нм. В настоящем документе MPDV обозначает такой диметр поры, что те поры, которые составляют половину от общего объема пор, обладают диаметрами, равными этому диаметру или превышающими его. Предпочтительно MPDV выше значения моды для диаметров пор в первом диапазоне размеров пор и меньше значения моды для диаметров пор во втором диапазоне размеров пор. Распределение размеров пор определяют в соответствии с хорошо известным способом ртутной порометрии.

Предпочтительно катализатор, подлежащий использованию в настоящем изобретении, содержит от 10 до 40%, более предпочтительно от 20 до 35% и наиболее предпочтительно от 25 до 30% общего объема пор в виде пор с диаметром, превышающим 100 нм (макропоры). Кроме того, предпочтительно, чтобы катализатор содержал от 60 до 90%, более предпочтительно от 65 до 80% и наиболее предпочтительно от 70 до 75% общего объема пор в виде пор с диаметром от 2 до 100 нм (мезопоры). Кроме того, предпочтительно, чтобы катализатор содержал менее чем 3%, более предпочтительно менее чем 2% и даже более предпочтительно менее чем 1% общего объема пор в виде пор с диаметром, превышающим 1000 нм. Наиболее предпочтительно, чтобы в общем объеме пор катализатора по существу не содержались поры с диаметром более 1000 нм.

Для настоящего изобретения диаметр частиц катализатора не особо важен. Можно использовать диаметры, которые обычно используют для этого типа катализаторов.

Термин «диаметр», как он используется в данном контексте, относится к самому большому расстоянию между противоположными точками на периметре поперечного сечения частицы катализатора. В случае стержневидных частиц, обладающих фигурным поперечным сечением, это фигурное поперечное сечение и является рассматриваемым поперечным сечением. Было обнаружено, что особенно предпочтительным для целей настоящего изобретения является использование частиц катализатора с диаметром от 1,5 до 10 мм, предпочтительно от 2,5 до 7,5 мм. В предпочтительном варианте осуществления используется структурный катализатор.

Выражение «структурный катализатор» относится к катализатору, обладающему определенной пространственной формой. Частицы катализатора подходящей формы можно получить способом, который включает экструдирование и кальцинирование, где частицам придается пространственная форма с помощью экструдера, содержащего держатель фильеры с отверстием желаемой формы. Как правило, такой способ придания формы включает смешивание одного или нескольких видов сырья оксида алюминия с водой или раствором кислоты для получения экструдируемой пасты, выдавливание пасты через указанные отверстия, нарезание экструдата на куски желаемой длины и высушивание и кальцинирование фигурных кусков.

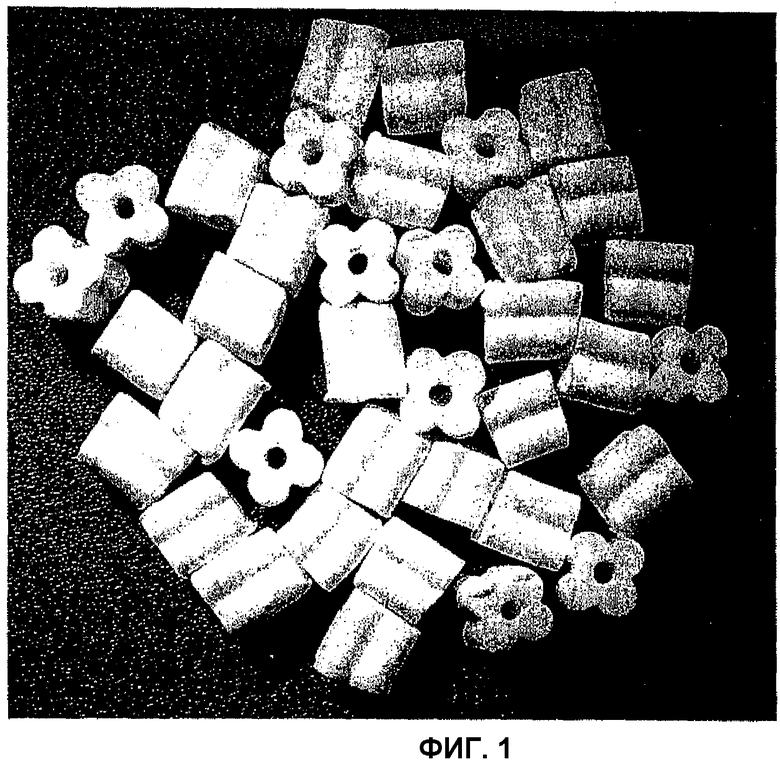

Частицы катализатора могут иметь любую форму, включая сферическую, цилиндрическую, трехлепестковую (три лепестка), четырехлепестковую (четыре лепестка), звездчатую, кольцеобразную, крестообразную и т.д. Звездчатые катализаторы могут включать стержневидные частицы катализатора, обладающие поперечным сечением в форме звезды. Звезда может иметь желаемое число лучей, но четырех-, пяти- и шестиконечные звезды являются предпочтительными. Звездчатые объекты можно определить как объекты, которые обладают чем-то вроде центральной части ядра с тремя или более треугольными выступающими частями вокруг него. Пример звездчатого объекта приведен на фиг. в WO-A-00/25918.

Было обнаружено, что особенно предпочтительно использовать полый структурный четырехлепестковый катализатор. Полый структурный четырехлепестковый катализатор может содержать стержневидные частицы катализатора, обладающие полым фигурным четерехлепестковым поперечным сечением. Под полым фигурным четырехлепестковым поперечным сечением понимается поперечное сечение, обладающее по меньшей мере частично полой центральной частью с четырьмя нетреугольными, например полукруглыми, фигурными выступающими частями вокруг нее. Пример полого фигурного четырехлепесткового объекта приведен на фиг.1.

Было обнаружено, что особенно предпочтительно использовать фигурный катализатор со средним отношением длина/диаметр частицы катализатора в диапазоне от 0,5 до 3, предпочтительно от 1,0 до 2,0. В данном контексте «длина» относится к длине стержня стержневидной частицы катализатора.

Подлежащие использованию частицы катализатора также должны обладать достаточной механической прочностью. Одно из преимуществ «четырехлепесткового» структурного катализатора состоит в том, что частицы катализатора все еще сохраняют хорошую механическую прочность несмотря на внутреннее отверстие, как с точки зрения боковой прочности на раздавливание (SCS), так и объемной прочности на раздавливание (BCS). Таким образом, частицы катализатора могут иметь SCS по меньшей мере 30 Н, предпочтительно по меньшей мере 50 Н, и BCS по меньшей мере 0,7 мПа, предпочтительно по меньшей мере 1,0 мПа. Описания способов определения SCS и BCS см. в WO-A-00/25918.

Катализаторы и/или носители из оксида алюминия, обладающие мультимодальным распределением размеров пор и желаемой удельной площадью поверхности, можно изготовить из мультимодального носителя с большой площадью поверхности из оксида алюминия посредством кальцинирования при подходящей температуре, чтобы получить желаемую удельную площадь поверхности. Например, коммерчески доступный носитель с большой площадью поверхности из оксида алюминия компании Saint-Gobain NorPro из Stow, Ohio, USA, обозначенный как SA6x76, можно подвергнуть нагреванию при температуре в диапазоне от 900 до 1060°C, чтобы получить удельную площадь поверхности в диапазоне от 80 до 140 м2/г.

Катализаторы и/или носители из оксида алюминия, обладающие мономодальным распределением размеров пор и желаемой удельной площадью поверхности, можно изготовить из мономодального носителя с большой площадью поверхности из оксида алюминия посредством кальцинирования при подходящей температуре, чтобы получить желаемую удельную площадь поверхности. Например, коммерчески доступный носитель с большой площадью поверхности из оксида алюминия компании Saint-Gobain NorPro из Stow, Ohio, USA, обозначенный как SA6x75, можно подвергнуть нагреванию при температуре в диапазоне от 900 до 1060°C чтобы получить удельную площадь поверхности в диапазоне от 80 до 140 м2/г.

Дегидратацию по настоящему изобретению с получением стирола из 1-фенилэтанола и 2-фенилэтанола можно осуществлять в газовой фазе при повышенной температуре. Термин «повышенная температура» предпочтительно представляет собой любую температуру выше 150°C. Предпочтительными условиями дегидратации являются обычно применяемые условия, которые включают температуру реакции в диапазоне от 210 до 330°C, более предпочтительно от 280 до 320°C и давление в диапазоне от 0,1 до 10 бар, более предпочтительно приблизительно 1 бар.

Далее изобретение будет проиллюстрировано с помощью следующих примеров. В этих примерах площадь поверхности определяли в соответствии со способом БЭТ, а объем пор и распределение размеров пор определяли в соответствии со способом ртутной порометрии. Более того, в этих примерах превращение, например, 1-фенилэтанола определено в виде молярной концентрации превращенного 1-фенилэтанола по отношению к общему числу молей 1-фенилэтанола, присутствующего в сырье. Более того, в настоящем контексте избирательность определена как молярная концентрация образованного стирола по отношению к общему числу молей превращенных 1-фенилэтанола и 2-фенилэтанола.

Примеры и сравнительные примеры

Катализатор из оксида алюминия с обозначениями (A, B, C(*) или D(*)) и физическими свойствами, указанными в таблице 1, и распределениями размеров пор, приведенными на фиг. 2, 3, 4 и 5, тестировали на эффективность дегидратации в микропоточном модуле, состоящем из реактора с режимом оптимального вытеснения диаметром 13 мм, испарителя сырья 1-фенилэтанола и конденсатора продукта. В качестве сырья, содержащего 1-фенилэтанол, использовали образец технологического потока в реакторной установке для стирола в коммерческой Propylene Oxide/Styrene Monomer Plant. Сырье содержало 78,9% мас. 1-фенилэтанола, 4,5% мас. 2-фенилэтанола, 15,6% мас. метилфенилкетона. Оставшаяся до 100% часть состояла из воды и примесей и (побочных) продуктов предыдущих стадий окисления и эпоксидирования. Выходящий из микропоточного модуля поток сжиживали конденсированием и полученную двухфазную жидкостную систему анализировали с помощью газохроматографического анализа.

Эксперимент по дегидратации осуществляли при условиях теста - давление 1,0 бар и температура 300°C. Поддерживали скорость подачи сырья, содержащего 1-фенилэтанол, 30 грамм в час, а трубку реактора загружали 20-ю см3 катализатора.

Активность (превращение) и избирательность реакции катализатора определяли с помощью газохроматографического анализа образцов продуктов реакции. В таблице 2 отмечены скорости превращения для 1-фенилэтанола и 2-фенилэтанола, а также степень избирательности после начала реакции (t=8 часов) и после того, как реакция продолжалась некоторое время и катализатор состарился (t=70 часов).

t=70 часов

% снижения

99,5

0,3

45,7

13,9

97,7

1,1

36,5

20,3

86,1

12,8

30,1

42,1

85,9

12,9

29,4

41,8

t=70 часов

95,4

96,5

94,9

95,0

Результаты, приведенные выше в таблице 2, демонстрируют значительное улучшение активности состарившихся мультимодальных по сравнению с состарившимся мономодальными катализаторами из оксида алюминия, в превращении как 1-фенилэтанола, так и 2-фенилэтанола. Кроме того, сохранялся высокий уровень избирательности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2004 |

|

RU2323198C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2003 |

|

RU2315760C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2016 |

|

RU2716265C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2012 |

|

RU2485085C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНОВО-НЕНАСЫЩЕННЫХ КАРБОНОВЫХ КИСЛОТ ИЛИ СЛОЖНЫХ ЭФИРОВ | 2020 |

|

RU2817642C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА И ОКИСИ ПРОПИЛЕНА | 1999 |

|

RU2214385C2 |

| КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ И ИХ ПРИМЕНЕНИЕ В СПОСОБАХ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2018 |

|

RU2763741C2 |

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2013 |

|

RU2640803C2 |

| Катализатор для селективной очистки газов от оксидов азота и способ его применения | 2024 |

|

RU2836182C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА | 2008 |

|

RU2467992C2 |

Изобретение относится к способу получения стирола и/или замещенного стирола из сырья, содержащего 1-фенилэтанол и 2-фенилэтанол и/или замещенный 1-фенилэтанол и замещенный 2-фенилэтанол. Способ включает дегидратацию сырья в газовой фазе при повышенной температуре в присутствии катализатора, содержащего частицы оксида алюминия, обладающие мультимодальным распределением размеров пор. Использование настоящего способа позволяет получать стирол с достаточной активностью в течение продолжительного периода времени. 24 з.п. ф-лы, 2 табл., 5 ил.

1. Способ получения стирола и/или замещенного стирола из сырья, содержащего 1-фенилэтанол и 2-фенилэтанол и/или замещенный 1-фенилэтанол и замещенный 2-фенилэтанол, который включает дегидратацию сырья в газовой фазе при повышенной температуре в присутствии катализатора, содержащего частицы оксида алюминия, обладающие мультимодальным распределением размеров пор.

2. Способ по п.1, где максимум в первом диапазоне размеров пор соответствует диаметрам пор от 5 до 30 нм, а максимум во втором диапазоне размеров пор соответствует диаметрам пор от 300 до 1000 нм.

3. Способ по п.1, где диаметры пор, соответствующие максимумам в первом и втором диапазонах размеров пор, различаются по меньшей мере на 200 нм и не более чем на 1000 нм.

4. Способ по любому одному из пп.1-3, где средний диаметр пор, вычисленный по объему, (MPDv) составляет от 5 до 50 нм.

5. Способ по любому одному из пп.1-3, где MPDV больше максимума диаметра пор в первом диапазоне размеров пор и меньше максимума диаметра пор во втором диапазоне размеров пор.

6. Способ по п.4, где MPDV больше максимума диаметра пор в первом диапазоне размеров пор и меньше максимума диаметра пор во втором диапазоне размеров пор.

7. Способ по любому одному из пп.1, 2, 3 или 6, где общий объем пор катализатора составляет от 0,25 до 1,50 мл/г.

8. Способ по п.4, где общий объем пор катализатора составляет от 0,25 до 1,50 мл/г.

9. Способ по п.5, где общий объем пор катализатора составляет от 0,25 до 1,50 мл/г.

10. Способ по любому одному из пп.1, 2, 3, 6, 8 или 9, где от 10 до 40% общего объема пор катализатора представлено порами с диаметром более 100 нм, и от 60 до 90% общего объема пор катализатора представлено порами с диаметром от 2 до 100 нм.

11. Способ по п.4, где от 10 до 40% общего объема пор катализатора представлено порами с диаметром более 100 нм, и от 60 до 90% общего объема пор катализатора представлено порами с диаметром от 2 до 100 нм.

12. Способ по п.7, где от 10 до 40% общего объема пор катализатора представлено порами с диаметром более 100 нм, и от 60 до 90% общего объема пор катализатора представлено порами с диаметром от 2 до 100 нм.

13. Способ по любому одному из пп.1, 2, 3, 6, 8, 9, 11 или 12, где площадь поверхности катализатора находится в диапазоне от 60 до 160 м2/г.

14. Способ по п.4, где площадь поверхности катализатора находится в диапазоне от 60 до 160 м2/г.

15. Способ по п.5, где площадь поверхности катализатора находится в диапазоне от 60 до 160 м2/г.

16. Способ по п.7, где площадь поверхности катализатора находится в диапазоне от 60 до 160 м2/г.

17. Способ по п.10, где площадь поверхности катализатора находится в диапазоне от 60 до 160 м2/г.

18. Способ по п.13, где площадь поверхности катализатора находится в диапазоне от 60 до 160 м2/г.

19. Способ по любому одному из пп.1, 2, 3, 6, 8, 9, 11, 12, 14, 15, 16, 17 или 18, где катализатор представляет собой полый структурный четырехлепестковый катализатор.

20. Способ по п.4, где катализатор представляет собой полый структурный четырехлепестковый катализатор.

21. Способ по п.5, где катализатор представляет собой полый структурный четырехлепестковый катализатор.

22. Способ по п.7, где катализатор представляет собой полый структурный четырехлепестковый катализатор.

23. Способ по п.10, где катализатор представляет собой полый структурный четырехлепестковый катализатор.

24. Способ по п.13, где катализатор представляет собой полый структурный четырехлепестковый катализатор.

25. Способ по п.19, где катализатор представляет собой полый структурный четырехлепестковый катализатор.

| US 4207424 А, 10.06.1980 | |||

| WO 2004078336 А2, 16.09.2004 | |||

| RU 2005129744 А, 10.02.2006. |

Авторы

Даты

2012-12-20—Публикация

2008-11-27—Подача