ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение относится к способу получения стирола.

УРОВЕНЬ ТЕХНИКИ

Способы совместной подготовки стирола и пропиленоксида хорошо известны в данной области техники и обычно называются способами стирольного мономера/пропиленоксида (СМ/ПО).

В целом, СМ/ПО способ включает этапы:

(a) обеспечения реакции этилена и бензола с образованием этилбензола,

(b) обеспечения реакции этилбензола с кислородом или воздухом с образованием гидропероксида этилбензола,

(c) обеспечения реакции по меньшей мере части гидропероксида этилбензола, полученного с использованием пропилена, в присутствии катализатора эпоксидирования с образованием пропиленоксида и 1-фенилэтанола (также известного как метилфенилкарбинол (МФК)) и

(d) дегидратации по меньшей мере части полученного 1-фенилэтанола с получением стирола в присутствии подходящего катализатора дегидратации.

Этап (а) выше может выполняться как неотъемлемая часть СМ/ПО способа или, в альтернативном варианте, может выполняться как отдельный этап, например, в другом месте, до выполнения этапа (b).

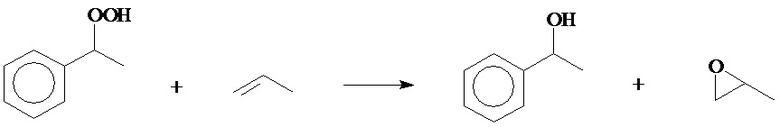

Таким образом, в указанном СМ/ПО способе стирол получают с помощью гидропероксида этилбензола, который используют для превращения пропилена в оксид пропилена вместе с образованием 1-фенилэтанола, как показано ниже:

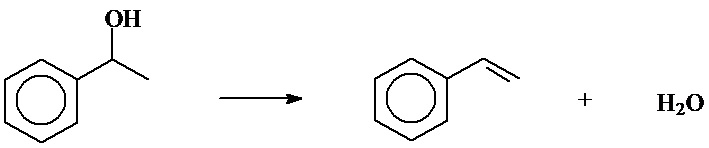

На следующем этапе указанный 1-фенилэтанол преобразуют в стирол путем дегидратации, как показано ниже:

Недостатком получения стирола посредством вышеупомянутого СМ/ПО способа является то, что при очистке и обработке потоков продуктов стирол должен сепарироваться от воды, и поэтому присутствует в потоках сточных вод и может полимеризоваться и вызывать засорение теплообменников, имеющихся на установках очистки сточных вод, которые используются при тепловых процессах.

Такое засорение требует регулярной очистки оборудования теплообмена в установках сточных вод, что не только дорого, но и занимает много времени.

Следовательно, желательно иметь способ получения стирола, который обеспечивает максимальные выходы стирола, извлеченного из различных потоков продуктов и отходов, и одновременно уменьшает количество загрязнений теплообменника.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Неожиданно в настоящем изобретении был обнаружен способ получения стирола из 1-фенилэтанола, который не только позволяет более эффективно извлекать стирол из потоков сточных вод, но также уменьшает количество загрязнений теплообменника.

Соответственно, данное изобретение относится к способу получения стирола или замещенных стиролов, включающему этапы:

(a) обеспечения дегидратации сырья, содержащего 1-фенилэтанол или замещенный 1-фенилэтанол, в присутствии подходящего катализатора дегидратации;

(b) обеспечения сепарационной обработки полученной смеси продуктов, получая таким образом поток, содержащий воду и стирол или замещенный стирол, и остаточную фракцию, содержащую тяжелые погоны;

(c) обработки потока, содержащего воду и стирол или замещенный стирол, с помощью основания;

(d) сепарации потока, обработанного на этапе (с), на обогащенный стиролом или замещенным стиролом поток продукта, и обедненный стиролом или замещенным стиролом поток сточных вод;

(e) обработки потока сточных вод, обедненного стиролом или замещенным стиролом, с помощью пара в отгоночной колонне, получая таким образом обработанный поток сточных вод и обработанный поток, содержащий пар и стирол или замещенный стирол.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

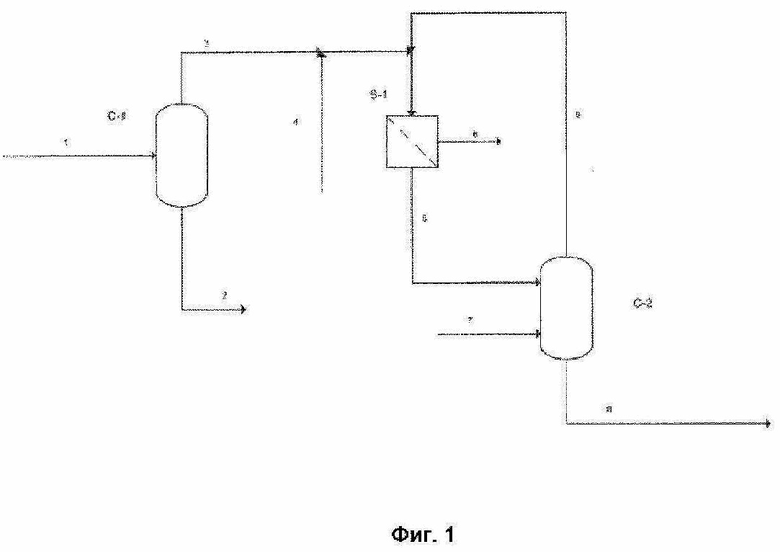

На фиг. 1 изображена схема, иллюстрирующая вариант реализации данного способа получения стирола, в котором происходит интеграция с вышеупомянутым способом СМ/ПО.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Получение стирола и замещенных стиролов путем дегидратации 1-фенилэтанола и замещенного 1-фенилэтанола хорошо известно в данной области и может осуществляться как в газовой фазе, так и в жидкой фазе.

Подходящие катализаторы дегидратации включают, например, кислотные материалы, такие как оксид алюминия, щелочной оксид алюминия, силикаты алюминия и синтетические цеолиты H-типа.

Условия дегидратации также хорошо известны и обычно включают температуры реакций в диапазоне от 100 до 200 °С при жидкофазной дегидратации, и в диапазоне от 210 до 320 °С, обычно в диапазоне от 280 до 310 °С, при газофазной дегидратации. Давление обычно составляет от 0,1 до 10 бар (0,01-1 МПа).

В принципе, на этапе (а) способа согласно данному изобретению может применяться любой известный способ дегидратации. Для целей данного изобретения предпочтительной является газофазная дегидратация.

В предпочтительном варианте реализации изобретения, газофазная дегидратация проводится при температуре в диапазоне от 230 до 320 °С, более предпочтительно в диапазоне от 260 до 320 °С, с использованием катализатора дегидратации на основе оксида алюминия. Было обнаружено, что при газофазной дегидратации целесообразно применять такие относительно низкие температуры, чтобы ограничить образование высококипящих компонентов, таких как полистиролы. Последние будут добавляться к тяжелым погонам, из которых невозможно получить ценные продукты.

Подходящие условия для осуществления преобразования на этапе (а) описаны J.K.F. Buijink и др. в разделе 3.3 («Catalytic dehydration») из главы 13 («Propylene Epoxidation via Shell's SMPO Process: 30 Years of Research and Operation») из «Mechanisms in Homogeneous and Heterogeneous Epoxidation Catalysis» под редакцией T. Oyama, Elsevier, 2008, стр. 367-369, полное описание которых включено в данный документ посредством ссылки.

Сырье, содержащее 1-фенилэтанол или замещенный 1-фенилэтанол, используемое на этапе (а) по данному способу, соответствующим образом получают на предыдущем этапе эпоксидирования, на котором, необязательно, замещенный гидропероксид этилбензола подвергают взаимодействию с пропеном с получением пропиленоксида и 1-фенилэтанола или замещенного 1-фенилэтанола.

На этом этапе эпоксидирования может применяться гомогенный катализатор или гетерогенный катализатор. В качестве гомогенных катализаторов часто применяют соединения молибдена, в то время как катализаторы на основе титана на носителе из диоксида кремния часто используют в качестве гетерогенных катализаторов. Условия, при которых проводят эпоксидирование, хорошо известны в данной области техники и включают температуры от 75 до 150 °С и давления до 80 бар (8 МПа), причем реакционная среда находится в жидкой фазе.

Например, преобразование гидропероксида этилбензола (ГПЭБ) и пропилена в пропиленоксид, 1-фенилэтанол и метилфенилкетон (МФК) можно проводить в жидкой фазе при температуре от 30 до 200 °C, предпочтительно от 50 до 150 °C, и при давлении от 10 до 100 бар (от 1 до 10 МПа), предпочтительно от 30 до 70 бар (от 3 до 7 МПа). Пропилен можно использовать в избытке. Молярное соотношение пропилена к ГПЭБ может составлять от 2 до 10, обычно от 3 до 8. Кроме того, предпочтительно, чтобы катализатор представлял собой титансодержащий катализатор, который, предпочтительно, находится на носителе из диоксида кремния. Последний катализатор может быть получен в многоэтапном газофазном способе путем обработки носителя из диоксида кремния тетрахлоридом титана, нагревания полученного материала с последующим парообразованием и силилированием. Подходящие условия для осуществления указанного преобразования описаны J.K.F. Buijink и др. в разделе 2 («Catalytic Epoxidation») из главы 13 («Propylene Epoxidation via Shell's SMPO Process: 30 Years of Research and Operation») из «Mechanisms in Homogeneous and Heterogeneous Epoxidation Catalysis» под редакцией T. Oyama, Elsevier, 2008, стр. 358-362, полное описание которых включено в данный документ посредством ссылки.

Выходные потоки этапа эпоксидирования обычно сначала подвергают сепарационной обработке для удаления образовавшегося пропиленоксида, после чего остаточный поток, содержащий 1-фенилэтанол, соответствующим образом подвергают одной или более дополнительным сепарационным обработкам, в частности, чтобы удалить этилбензол для повторного использования на более раннем этапе способа.

Этап (b) способа по данному изобретению включает сепарационную обработку смеси продуктов, полученной на этапе (а), которая, среди прочего, содержит образованный стирольный мономер. Обогащенная стиролом фракция, то есть поток, содержащий стирол или замещенный стирол, который также содержит дегидрационную воду, будет удаляться как верхняя фракция, в то время как остаточная фракция, содержащая тяжелые погоны, образующиеся во время дегидратации, будет получена как нижняя фракция. Такая сепарация может осуществляться несколькими способами, но наиболее подходящим является мгновенное испарение или дистилляция.

Верхняя фракция, отделенная на этапе (b), то есть поток, содержащий воду и стирол или замещенный стирол, также содержит кислоты.

Следовательно, на этапе (с) поток, содержащий воду и стирол или замещенный стирол, подвергают обработке основанием для нейтрализации любых кислот, присутствующих в потоке. Подходящие основные материалы не ограничены и могут, как правило, выбираться из одного или большего количества гидроксида натрия, гидроксида калия, карбоната натрия и карбоната калия.

После обработки на этапе (с) поток, содержащий воду и стирол или замещенный стирол, также содержит нейтрализованные кислоты и небольшое количество избыточного основания, в результате чего рН обычно составляет от 7 до 10, предпочтительно, от 8 до 9.

Поток, обработанный на этапе (с), затем сепарируют на этапе (d) на обогащенный стиролом или замещенным стиролом поток продукта, и обедненный стиролом или замещенным стиролом поток отходов с использованием механического способа путем отстаивания, коалесцирования или центрифугирования, предпочтительно, путем простого отстаивания и коалесцирования. Такую сепарацию проводят при той же температуре, что достигается при конденсации потока сырого продукта при температуре от 40 до 90 °С, предпочтительно, от 45 до 65 °С.

Необязательно, часть обогащенного стиролом или замещенным стиролом потока продукта, полученного на этапе (d), может быть возвращена на этап (а) способа, то есть в сепараторный блок, чтобы действовать как дефлегмирующий агент.

На этапе (е) способа по данному изобретению, обедненный стиролом или замещенным стиролом поток сточных вод с этапа (d) обрабатывают паром в отгоночной колонне, получая таким образом обработанный поток сточных вод и обработанный поток, содержащий водяной пар и стирол или замещенный стирол.

Пар может быть получен из повторно кипящего нижнего продукта отгоночной колонны или путем инжекции в виде «острого пара» из внешнего источника. Отгоночная колонна может работать при атмосферном давлении, выше атмосферного или под вакуумом, чтобы минимизировать полимеризацию стирола в колонне. Предпочтительно, давление составляет от 0,3 до 0,8 бар (0,03-0,08 МПа).

Необязательно, часть или весь обработанный поток, содержащий пар и стирол или замещенный стирол, с этапа (е), может быть возвращен на этап (d) способа. Перед возвращением на этап (d), указанный поток, необязательно, может подвергаться дополнительной обработке.

Как упомянуто выше, данный способ получения стирола может удобно интегрироваться с СМ/ПО способом.

Например, как показано на фиг. 1, на первом этапе эпоксидирования (не показан на фиг. 1) гидропероксид этилбензола и пропилен направляют в блок реакции эпоксидирования, где они преобразуются в смесь продуктов, содержащую пропиленоксид, 1-фенилэтанол и метилфенилкетон (МФК). Указанная смесь, содержащая пропиленоксид, 1-фенилэтанол и метилфенилкетон, также может содержать непрореагировавший пропилен, который может быть сепарирован от указанной смеси и возвращен в блок реакции эпоксидирования (не показан на фиг. 1). Указанную смесь продуктов, содержащую пропиленоксид, 1-фенилэтанол и метилфенилкетон, направляют в сепараторный блок (не показан на фиг. 1), где пропиленоксид отделяют от более тяжелых компонентов, включая 1-фенилэтанол и метилфенилкетон, причем эту фракцию дополнительно подвергают сепарированию, в результате чего получается смесь, содержащая 1-фенилэтанол и метилфенилкетон.

Указанную смесь, содержащую 1-фенилэтанол и метилфенилкетон, направляют по линии в реактор дегидратации (не показан на фиг. 1), где он преобразуется в присутствии катализатора дегидратации в смесь 1, содержащую стирол и метилфенилкетон. Указанная смесь 1, содержащая стирол и метилфенилкетон, также может содержать воду, которая, необязательно, может отделяться от указанной смеси (не показано на фиг. 1).

Смесь 1, содержащую стирол и метилфенилкетон, направляют в сепараторный блок С-1, в котором стирол и воду в указанной смеси сепарируют через линию 3 из остаточной фракции, содержащей в себе тяжелые погоны и метилфенилкетон, которая выходит через линию 2.

Смесь тяжелых погонов и метилфенилкетона из линии 2 может дополнительно сепарироваться для получения метилфенилкетона, который рециркулируется, и тяжелых погонов, которые выходят из процесса в качестве топлива.

После этого поток 3, содержащий воду и стирол или замещенный стирол, обрабатывают основанием 4 и сепарируют в декантаторе S-1. Обработанный поток сепарируют на обедненный стиролом или замещенным стиролом поток сточных вод 5 и обогащенный стиролом или замещенным стиролом поток продукта 6. Сырой обогащенный стиролом или замещенным стиролом поток продукта 6 может подвергаться дополнительной очистке (не показано на фиг. 1). Обедненный стиролом или замещенным стиролом поток сточных вод 5 отгоняют паром, вводимым через линию 7, в отгоночной колонне С-2, получая, таким образом, очищенный поток сточных вод 8, по существу не содержащий стирола, и обработанный поток 9, содержащий пар и стирол или замещенный стирол.

Необязательно, обработанный поток 9, содержащий пар и стирол или замещенный стирол, через линию 6 может быть возвращен в S-1 или C-1 для дальнейшего извлечения из него стирола или замещенного стирола.

Кроме того, обработанный поток сточных вод 8 может содержать множество неотгоняемых органических компонентов, таких как органические соли. Необязательно, указанный поток может дополнительно очищаться, чтобы обеспечить выброс в окружающую среду. Такие способы очистки могут включать, но не ограничиваются ими, биообработку, обработку окислителями, адсорбцию и сжигание.

Примеры

Пример был получен с помощью компьютерного моделирования (с использованием программного обеспечения для моделирования Aspen) реакторной установки, показанной на фиг. 1.

В таблице 1 приведены результаты моделирования процесса отгонки С-2 с использованием отгоночной колонны «острого пара».

Указанное моделирование дает следующую информацию о ключевых компонентах составов потоков, поступающих в колонну и выходящих из нее, обозначенных на фиг. 1.

Таблица 1

Поток сырьевой воды 5 в таблице 1 содержит 519 частей на млн. стирола. Напротив, из таблицы 1 видно, что после применения этапа (e) способа по настоящему изобретению поток отгоночной воды 8 по существу не содержит стирола.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2003 |

|

RU2315760C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНОКСИДОВ | 2003 |

|

RU2320651C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕН-ОКСИДА | 2004 |

|

RU2354654C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2004 |

|

RU2323198C2 |

| УСОВЕРШЕНСТВОВАНИЯ В ОТНОШЕНИИ ПРОИЗВОДСТВА АЛКИЛЕНОКСИДА | 2014 |

|

RU2655160C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНОКСИДА | 2000 |

|

RU2241706C2 |

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ ПОЛУЧЕНИЯ ПРОПИЛЕНОКСИДА | 2000 |

|

RU2245847C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА И ОКИСИ ПРОПИЛЕНА | 1999 |

|

RU2214385C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА И/ИЛИ ЗАМЕЩЕННОГО СТИРОЛА | 2008 |

|

RU2469999C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1997 |

|

RU2121472C1 |

Изобретение относится к способу получения стирола или замещенных стиролов, включающему этапы: (a) обеспечения дегидратации сырья, содержащего 1-фенилэтанол или замещенный 1-фенилэтанол, в присутствии подходящего катализатора дегидратации; (b) обеспечения сепарационной обработки полученной смеси продуктов, получая таким образом поток, содержащий воду и стирол или замещенный стирол, и остаточную фракцию, содержащую тяжелые погоны; (c) обработки потока, содержащего воду и стирол или замещенный стирол, с помощью основания; (d) сепарации потока, обработанного на этапе (с), на обогащенный стиролом или замещенным стиролом поток продукта, и обедненный стиролом или замещенным стиролом поток сточных вод; (e) обработки потока сточных вод, обедненного стиролом или замещенным стиролом, с помощью пара в отгоночной колонне, получая таким образом обработанный поток сточных вод и обработанный поток, содержащий пар и стирол или замещенный стирол. Использование предлагаемого способа позволяет получать стирол с максимальным выходом и одновременно уменьшенное количество загрязнений теплообменника. 9 з.п. ф-лы, 1 ил., 1 пр., 1 табл.

1. Способ получения стирола или замещенных стиролов, включающий этапы:

(a) обеспечения дегидратации сырья, содержащего 1-фенилэтанол или замещенный 1-фенилэтанол, в присутствии подходящего катализатора дегидратации;

(b) обеспечения сепарационной обработки полученной смеси продуктов, получая таким образом поток, содержащий воду и стирол или замещенный стирол, и остаточную фракцию, содержащую тяжелые погоны;

(c) обработки потока, содержащего воду и стирол или замещенный стирол, с помощью основания;

(d) сепарации потока, обработанного на этапе (с), на обогащенный стиролом или замещенным стиролом поток продукта, и обедненный стиролом или замещенным стиролом поток сточных вод;

(e) обработки потока сточных вод, обедненного стиролом или замещенным стиролом, с помощью пара в отгоночной колонне, получая таким образом обработанный поток сточных вод и обработанный поток, содержащий пар и стирол или замещенный стирол.

2. Способ по п. 1, отличающийся тем, что 1-фенилэтанол или замещенный 1-фенилэтанол, используемый на этапе (а), получают на предыдущем этапе эпоксидирования, на котором, необязательно, замещенный гидропероксид этилбензола подвергают взаимодействию с пропиленом с получением пропиленоксида и 1-фенилэтанола или замещенного 1-фенилэтанола.

3. Способ по п. 1 или 2, отличающийся тем, что этап (а) осуществляют в газовой фазе при температуре в диапазоне от 230 до 320°С с использованием катализатора дегидратации на основе оксида алюминия.

4. Способ по любому из пп. 1-3, отличающийся тем, что основание на этапе (с) выбирают из одного или большего количества гидроксида натрия, гидроксида калия, карбоната натрия и карбоната калия.

5. Способ по любому из пп. 1-4, отличающийся тем, что обработанный поток с этапа (с) сепарируют на этапе (d) путем отстаивания, коалесцирования или центрифугирования.

6. Способ по любому из пп. 1-5, отличающийся тем, что часть обогащенного стиролом или замещенным стиролом потока продукта с этапа (d) возвращают на этап (а) способа.

7. Способ по любому из пп. 1-6, отличающийся тем, что пар для использования на этапе (е) получают из повторно кипящего нижнего продукта отгоночной колонны или инжектируют в отгоночную колонну из внешнего источника.

8. Способ по любому из пп. 1-7, отличающийся тем, что отгоночная колонна работает при атмосферном давлении, выше атмосферного давления или в вакууме.

9. Способ по любому из пп. 1-8, отличающийся тем, что часть или весь обработанный поток, содержащий пар и стирол или замещенный стирол, с этапа (е) возвращают на этап (d).

10. Способ по п. 9, отличающийся тем, что часть или весь обработанный поток, содержащий пар и стирол или замещенный стирол, с этапа (е) подвергают дополнительной обработке перед возвращением на этап (d).

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 6420620 B1, 16.07.2002 | |||

| RU 2006123456 A, 10.01.2008. | |||

Авторы

Даты

2020-03-11—Публикация

2016-10-17—Подача