Изобретение относится к технологии получения пенопласта на основе карбамидоформальдегидной смолы, которое может быть использовано для теплозащиты и звукоизоляции чердачных перекрытий, крыш и стен при возведении зданий.

Известен способ получения пенопласта путем вспенивания сжатым воздухом водных растворов мочевиноформальдегидной смолы и ПАВ с последующим отверждением полученной пены кислотой (Дементьев А.Г. и др. Пластмассы, 1986 г. №5, стр.16-17).

Недостатком данного способа является быстрое отверждение вспененной композиции, вследствие чего невозможно использовать получаемую пеномассу в технологическом процессе монолитной укладки для утепления и звукоизоляции чердачных перекрытий, крыш и стен здания.

Наиболее близким техническим решением с заявляемым является способ получения пенопласта, включающий вспенивание водного раствора карбамидоформальдегидной смолы в присутствии поверхностно-активного вещества, и последовательное введение наполнителя, кислотного отвердителя с последующим тщательным перемешиванием смеси до образования однородной формовочной смеси и заливкой ее в формы. В качестве наполнителя предлагается использовать такие материалы, как лигниновая мука, строительный песок, гипс, керамзитовая пыль, стекловолокно и др. Данный способ по сравнению с другими способами позволяет получить пенопласт с хорошими физико-механическими свойствами и пониженной токсичностью (патент РФ №2140943).

Недостатком данного способа является, так же как и в предыдущем способе, быстрое отверждение пеномассы, что не позволяет использовать данный способ для получения пеномассы с хорошей текучестью и длительным временем отверждения. Введение сухого гипса в пеносмесь ускоряет отверждение смеси и это не позволяет вести непрерывный процесс монолитной укладки пеномассы до полного заполнения необходимого объема межэтажных пустот слоистой каменной кладки, чердачных перекрытий и их покрытий, так как вследствие быстрого отверждения пеносмеси происходит образование плотного слоя полимера на стенках оборудования и в соединяющих агрегаты установки рукавах, что делает невозможным подачу непрерывным способом пеносмеси по рукавам для заполнения пустот возводимых слоистых стен, а также монолитной укладки на чердачное перекрытие здания.

Технической задачей заявляемого изобретения является получение пеномассы с хорошей текучестью для предотвращения отверждения пеномассы в рукавах при подаче ее на заданные рабочие отметки здания вплоть до чердачного перекрытии с сохранением требуемых прочностных характеристик пенопласта после отверждения пеномассы.

Поставленная задача решается тем, что в способе получения пенопласта, по которому осуществляют вспенивание водного раствора карбамидоформальдегидной смолы в присутствии поверхностно-активного вещества, последующее введение во вспененную смолу наполнителя - гипса и отвердителя, перемешивание смеси до получения однородной формовочной массы и последующее ее отверждение, согласно изобретению, гипс перед вводом во вспененную смолу предварительно смешивают с раствором карбамидоформальдегидной смолы в соотношении 0,5-1,0:1.

Сопоставительный анализ предлагаемого изобретения с аналогом и прототипом показывает, что предлагаемое техническое решение соответствует критерию «новизна».

Благодаря подаче гипса во вспененную смолу в виде суспензии гипса в водном растворе карбамидоформальдегидной смолы гипс не проявляет вяжущие свойства до процесса отверждения пеносмеси, так как в суспензии смола замедляет схватывание гипса. Это происходит, потому что равномерно распределенный по стенкам неотвержденного гомогенезированного пенного карбомидоформальдегидного олигомера гипс образует самостоятельную систему вяжущего раствора, которая находится в состоянии равновесия под воздействием замедлителя его схватывания, в роли которого выступает водный раствор смолы.

В результате этого вяжущие свойства гипса начинают проявляться только после полного отверждения полимера, процесс которого сопровождается выделением воды, часть которой поглощается в процессе твердения гипса. Благодаря этому пеномасса до ее полного отверждения имеет высокую текучесть (подвижность) и не образует оседание полимера на стенках оборудования и рукавах.

Это позволяет вести непрерывный процесс образования пеносмеси до необходимых объемов монолитной укладки. При этом после полимеризации и естественной сушки пеносмеси обеспечиваются высокие прочностные характеристики пенопласта.

Из вышеизложенного следует, что заявляемое техническое решение отвечает критерию «изобретательский уровень».

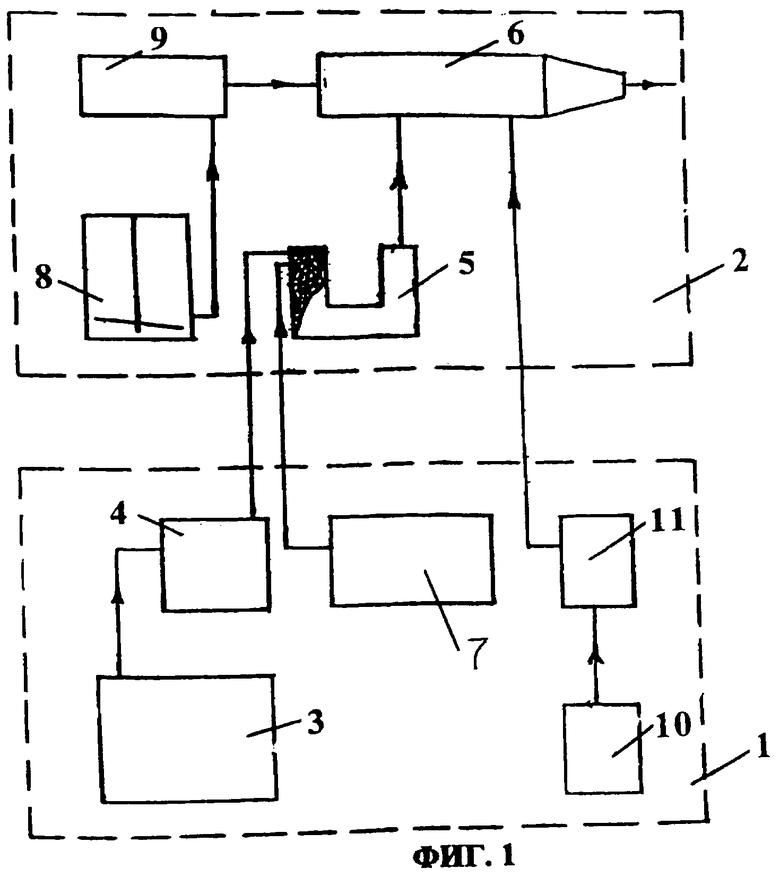

Способ поясняется чертежом (фиг.1.), где показана установка для производства пенопласта. Установка включает два модуля: модуль 1 и модуль 2. Модуль 1 включает узлы, находящиеся на уровне земли, а модуль 2 включает узлы, расположенные на отметке монолитной укладки в ограждающие конструкции.

Установка содержит емкость 3 для приготовления водного раствора карбомидоформальдегидной смолы, соединенную посредством дозировочного электронасосного агрегата 4 с пеногенерирующим узлом 5, содиненного с цилиндрическим шнеково-лопастным смесителем 6. К пеногенерирующему узлу 5 подключена компрессорная установка 7. Для приготовления суспензии тонкодисперсного наполнителя с водным раствором карбомидоформальдегидной смолы установлена емкость 8 с лопастной мешалкой, соединенная через перистальтический насос 9 со шнеково-лопастным смесителем 6. Для приготовления отвердителя установлена емкость 10, соединенная посредством дозировочного насоса 11 со шнеково-лопастным смесителем 6.

Способ осуществляется следующим образом.

В емкости 3 готовят водный раствор карбамидоформальдегидной смолы, добавляют пенообразователь (алкилсульфонат) и дозировочным насосом 4 подают в пеногенерирующий узел 5, туда же поступает от компрессора 7 сжатый воздух.

Для приготовления гипсовой суспензии растворяют карбамидоформальдегидную смолу в воде в емкости 8 и постепенно при постоянном перемешивании добавляют гипс. Перемешивать суспензию необходимо постоянно до введения ее в пеносмесь. Далее, в емкости 10 готовят отвердитель, растворяя в воде ортофосфорную кислоту. При движении раствора карбомидоформальдегидной смолы и воздуха по каналам пеногенерирующего узла 5 происходит вспенивание и первичное формирование полимерной смеси и последующее поступление смеси в шнеково-лопастной смеситель 6, находящийся во втором модуле, который установлен непосредственно у места монолитной укладки пеносмеси. В шнеково-лопастной смеситель 6 при постоянном перемешивании подается суспензия мелкодисперсного наполнителя из емкости 8 перистальтическим насосом 9.

Вспененная масса подхватывается шнеком шнеково-лопастного смесителя 6 и при вращательно-поступательном движении смешивается с суспензией наполнителя. В процессе перемешивания массы обеспечивается равномерное распределение суспензии наполнителя в пленках пенной структуры. В полученную смесь подается дозировочным электронасосным агрегатом 11 из емкости 10 водный раствор отвердителя - ортофосфорной кислоты.

Все компоненты пеносмеси перемешиваются лопастями и происходит окончательная структуризация пены в готовый продукт, который подается в место укладки, например в пустоты слоистой каменной кладки или на чердачное перекрытие строящегося здания.

Примеры осуществления способа

Пример 1 (по изобретению)

Для приготовления 1 куб. м композита: готовят 84 л раствора карбамидоформальдегидной смолы, для этого смешивают 20 кг (16 л) карбамидоформальдегидной смолы и 68 л воды, 0,3 кг ПАВ (алкилсульфоната) и подают в пеногенерирующий узел 5.В качестве наполнителя готовят суспензию водного раствора карбамидоформальдегидной смолы (смолы 15 кг, воды 7,5 л), в которую, перемешивая, вводят 15 кг гипса и продолжают непрерывное перемешивание суспензии. Далее 1,7 л ортофосфорной кислоты растворяют в 6,7 л воды для введения в пеносмесь в качестве отвердителя. Во вспененную смолу, непрерывно перемешивая, вводят суспензию гипса, затем раствор отвердителя, перемешивают до получения однородной формовочной массы и осуществляют монолитную укладку массы в заданную отметку здания.

Пример 2 (по изобретению). Все соотношения компонентов, как и в примере 1, только для получения гипсовой суспензии берут карбамидоформальдегидной смолы 15 кг, 7,5 л воды и вводят 7,5 кг гипса.

Пример 3 (для сравнения). Все соотношения компонентов, как в примере 1, только для гипсовой суспензии берут карбамидоформальдегидной смолы 15 кг, 7,5 л воды и 3,75 кг гипса.

Пример 4 (для сравнения). Все соотношения компонентов, как в примере 1, только для гипсовой суспензии берут карбамидоформальдегидной смолы 15 кг, воды 7,5 кг, гипса 22,5 кг.

Пример 5 (по прототипу, когда вводят сухой гипс). Характеристики получаемого пенопласта приведены в таблице.

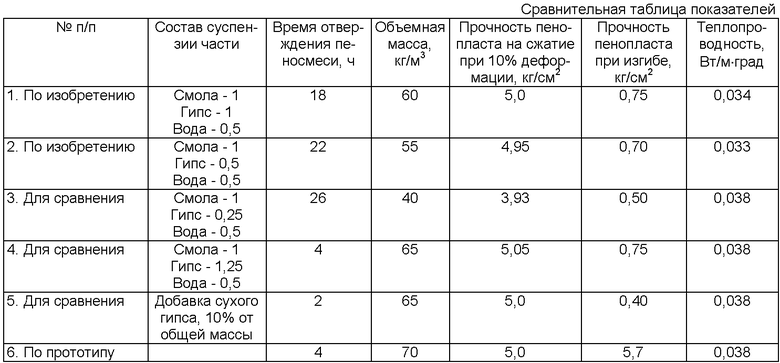

Как видно из приведенной таблицы, показатели прочности на сжатие практически одинаковы с прототипом (взяты из описания к патенту), а время отверждения по заявляемому изобретению в несколько раз больше, чем по прототипу и в примерах №3 и 4 для сравнения. Скорость отверждения по примеру 3 ниже чем в примерах по изобретению, но прочность значительно меньше. Одним из важнейших показателей пенопласта является теплопроводность. Самая наименьшая теплопроводность пенопласта получена по технологии заявляемого изобретения, а это значит, что предлагаемое изобретение позволяет не только осуществить теплоизоляцию и звукоизоляцию путем монолитной заливки на любых заданных отметках строящегося здания, но и получить после отверждения пеномассы пенопласт, являющийся наилучшим теплоизолятором по сравнению с пенопластом, получаемым по известному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ВСПЕНЕННОГО МАТЕРИАЛА | 2005 |

|

RU2283232C1 |

| МНОГОЦЕЛЕВАЯ ВСПЕНЕННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2186800C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 2006 |

|

RU2326141C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2140937C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПЕНОПЛАСТА | 2015 |

|

RU2593160C1 |

| Устройство для получения вспененного материала | 1989 |

|

SU1742093A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛИМЕРНОГО СОРБЕНТА И СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ИЗ КОМПОЗИЦИИ | 2016 |

|

RU2626207C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 1992 |

|

RU2039768C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2015 |

|

RU2587440C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПЕНОПЛАСТА | 2008 |

|

RU2376329C2 |

Изобретение относится к технологии получения пенопласта на основе карбамидоформальдегидной смолы и может быть использовано для теплозащиты и звукоизоляции чердачных перекрытий, крыш и стен при возведении зданий. Способ включает стадии вспенивания водного раствора карбамидоформальдегидной смолы в присутствии поверхностно-активного вещества, последующее введение во вспененный раствор смолы наполнителя - гипса и кислотного отвердителя, перемешивание смеси до однородной массы и последующее ее отверждение. Перед введением гипса во вспененный раствор смолы гипс смешивают с водным раствором карбамидоформальдегидной смолы в соотношении 0,5-1,0:1,0. Технический результат - получение пеномассы с хорошей текучестью для предотвращения отверждения пеномассы в рукавах при подаче ее на заданные рабочие отметки здания с сохранением требуемых прочностных характеристик пенопласта после отверждения, что позволяет производить заливку пеномассы в непрерывном процессе. 1 ил., 1 табл., 5 пр.

Способ получения пенопласта, по которому осуществляют вспенивание водного раствора карбамидоформальдегидной смолы в присутствии поверхностно-активного вещества, последующее введение во вспененный раствор смолы наполнителя - гипса и кислотного отвердителя, перемешивание смеси до однородной массы и последующее ее отверждение, отличающийся тем, что перед введением гипса во вспененную смолу гипс смешивают с водным раствором карбамидоформальдегидной смолы в соотношении 0,5-1,0:1,0.

| JP 51047920 А, 24.04.1976 | |||

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2237033C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОГИПСОВЫХ ИЗДЕЛИЙ, КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОГИПСОВЫХ ИЗДЕЛИЙ | 1996 |

|

RU2099305C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2140943C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 2006 |

|

RU2326141C1 |

| Композиция для получения пенопласта | 1982 |

|

SU1162830A1 |

Авторы

Даты

2012-12-20—Публикация

2011-05-05—Подача