Изобретение относится к способу управления очистными забоями, оснащенными забойным конвейером, по меньшей мере одной очистной машиной, а также гидравлической щитовой механизированной крепью, при разработке каменного угля подземным способом.

Одной из проблем при автоматизации управления работой очистного забоя является контролирование зазора между верхним перекрытием и угольным забоем, кратко именуемого далее „ПеУз" („КаКо"). Обычно при разработке каменного угля подземным способом после обнажения поверхности кровли стремятся как можно быстрее подпереть эту кровлю с помощью соответствующей крепи для того, чтобы уменьшить связанную с механикой горных пород опасность обрушения кровли в не укрепленной крепью области. В связи с производственным процессом при работе очистного забоя в действующих лавах неизбежно возникают области без укрепления кровли крепью. Так, например, при выемке методом резки посредством очистного комбайна с барабанным исполнительным органом верхнее перекрытие щитовой механизированной крепи со стороны забоя должно иметь такой зазор от угольного забоя, чтобы обеспечить очистному комбайну продвижение вперед без столкновения с крепью. После того как передний барабан, выступающий, как правило, вперед в направлении продвижения очистного комбайна с барабанным исполнительным органом, разрезает верхний слой пласта и обнажает кровлю, продвижение щитовой механизированной крепи вслед за опережающим его очистным комбайном с барабанным исполнительным органом возможно только на определенном расстоянии, так что в этой области крепление кровли с помощью щитовой механизированной крепи не производится. Таким образом, устанавливаемый в зависимости от режима работы при работе очистного забоя зазор между призабойным концом поддерживающего перекрытия и угольным забоем (ПеУз), то есть свободный пролет кровли пласта между угольным забоем и его опорой на щитовую механизированную крепь, существенно повышает опасность обрушений кровли. При этом каждое обрушение может нанести ущерб процессу добычи, прежде всего при планируемой автоматизации работ по выемке и возведению крепей.

Поэтому задача данного изобретения заключается в разработке способа вышеупомянутого типа, позволяющего контролировать и регулировать зазор между перекрытием и угольным забоем (ПеУз) при продвижении фронта очистных работ с учетом минимизации опасности обрушения кровли пласта.

Решение данной задачи, включая преимущественные конструктивные формы выполнения и усовершенствования изобретения, отражено в содержании формулы изобретения, которая приводится после описания изобретения.

Основная идея изобретения предусматривает, что для контролируемого соблюдения предпочтительного с учетом механики горных пород зазора между верхним перекрытием и угольным забоем посредством размещенных по меньшей мере на трех из четырех основных элементов каждой секции щитовой механизированной крепи, то есть на опорном полозе, завальном щите, несущих шарнирных консолях и в завальной области поддерживающего перекрытия, датчиков уклона определяют уклон поддерживающего перекрытия и опорного полоза в направлении выемки, на основании данных измерений при возникающих изменениях угла уклона поддерживающего перекрытия в вычислительном блоке определяют соответствующий зазор между верхним перекрытием и угольным забоем, и автоматически управляют рабочим циклом секции щитовой механизированной крепи, состоящим из разгрузки, подачи и распора, таким образом, что установить оптимальный зазор между перекрытием и угольным забоем.

Преимуществом изобретения является то, что только на основании связанного с относительно небольшими затратами определения угла уклона отдельных секций щитовой механизированной крепи в направлении выемки можно сначала оценить соответствующую установку зазора между перекрытием и угольным забоем, а затем в каждом конкретном случае в вычислительном блоке в автоматическом режиме регулировать рабочий цикл соответствующей секции щитовой механизированной крепи при ее подвижке или продвижении таким образом, чтобы каждый раз устанавливать оптимальный зазор между перекрытием и угольным забоем на основе действующих рамочных условий.

Согласно одному примеру конструктивного выполнения изобретения предусмотрена возможность дополнительно к определению угла уклона в направлении выемки посредством датчиков уклона определять также уклон отдельных секций щитовой механизированной крепи в поперечном к выемке направлении и сопоставлять его с поперечным уклоном примыкающих секций щитовой механизированной крепи, а в случае превышения одного из установленных в качестве допустимых параметров производить в ходе рабочего цикла выравнивание соответствующей секции щитовой механизированной крепи относительно примыкающих крепей. Это должно обеспечить, что уклон примыкающих секций щитовой механизированной крепи не слишком сильно отличается от уклона забойного конвейера, для того чтобы в автоматическом режиме работы примыкающие секции щитовой механизированной крепи не отсоединились друг от друга. В случае если будет зарегистрировано недопустимое отклонение, то при обнаружении соответствующей критической ситуации совмещения рабочий цикл при продвижении секции щитовой механизированной крепи может быть автоматически адаптирован или прерван для того, чтобы обеспечить возможность коррекции положения данной секции щитовой механизированной крепи. При этом нежелательные перекосы секции щитовой механизированной крепи приводят, прежде всего, и к увеличению ПеУз, так что данная мера позволяет также добиться минимально возможного ПеУз.

Поскольку эффективно регулируемый на отдельных режимах работы ПеУз является зависимым от подушки кровли на секции щитовой механизированной крепи, образование на поддерживающем перекрытии породной подушки ведет к тому, что кровля уже не может накапливаться на призабойной передней части верхнего перекрытия, а наслаивается, в первую очередь, на породную подушку, образующуюся, как правило, в задней части верхнего перекрытия. По этой причине следует предотвращать формирования такой породной подушки. Для этого в одном из примеров конструктивного решения изобретения предусматривается, что при каждом рабочем цикле секции щитовой механизированной крепи верхнее перекрытие устанавливается таким образом, чтобы обеспечить уклон верхнего перекрытия крепи от ее призабойного конца в сторону края со стороны завала. При таком нисходящем положении верхнего перекрытия образующаяся породная подушка счищается при каждом шаге секции щитовой механизированной крепи. При этом управление положением верхнего перекрытия в каждом случае может производиться с помощью расположенных в секции щитовой механизированной крепи угловых домкратов, при этом эти угловые домкраты расположены между верхним перекрытием и завальным щитом крепи, что позволяет регулировать верхнее перекрытие крепи.

Согласно одному примеру конструктивного выполнения изобретения установке требуемого положения секции щитовой механизированной крепи может способствовать также то, что при каждом рабочем цикле секции щитовой механизированной крепи уклон основания секции крепи устанавливается по восходящей относительно забойного конвейера, так как несколько восходящее положение основания крепи в направлении выемки облегчает ее скольжение вверх по навалу руды, который может образоваться на подошве пласта. Такого скольжения можно достичь на основании полученных посредством датчиков уклона сведений о положении щитовой механизированной крепи посредством известного подъемного устройства на секции щитовой механизированной крепи.

В случае обрушения кровли пласта в зоне, расположенной перед призабойной частью верхнего перекрытия крепи, существует опасность, что призабойный конец верхнего перекрытия вклинится в область выброса породы; в таком случае подобное положение верхнего перекрытия фиксируется на основании произошедшего между двумя рабочими циклами изменения уклона поддерживающего перекрытия, если допустить, что направление кровли при проходке горизонта было в целом прямолинейным. В случае уклона поддерживающего перекрытия в направлении обрушения призабойный конец верхнего перекрытия может при следующем рабочем цикле застрять в обрушении и, таким образом, препятствовать дальнейшему продвижению крепи или даже увеличить обрушение породы. Согласно одному примеру конструктивного выполнения изобретения для предотвращения данного эффекта предусмотрено, что при обнаружении возникшего между двумя рабочими циклами изменения уклона поддерживающего перекрытия в направлении выемки при следующем рабочем цикле устанавливается такой уклон верхнего перекрытия, который соответствует положению верхнего перекрытия в предшествующем рабочем цикле. Такой же способ применяется и в том случае, если после подсечки обрушившейся породы задняя часть поддерживающего перекрытия со стороны завала отклоняется в сторону обрушения, что приводит к перекосу верхнего перекрытия относительно конвейера. В подобном случае верхнее перекрытие секции крепи следует также установить с заданным уклоном.

При этом может быть предусмотрена регистрация высоты выдвижения поддерживающих верхнее перекрытие стоек секции щитовой механизированной крепи и предусмотрен учет текущей отметки уровня верхнего перекрытия крепи относительно основания секции крепи в отдельных рабочих циклах для определения нужного положения верхнего перекрытия крепи.

Автоматизация работ по возведению крепей осложняется в тех случаях, когда секции щитовой механизированной крепи оснащаются системой управления с обеспечением гарантированного начального распора. Эта система управления с обеспечением гарантированного начального распора автоматически обеспечивает распор стоек секции щитовой механизированной крепи до момента, пока рабочее давление стоек секции крепи, прижимающих верхнее перекрытие к кровле пласта, не достигнет, например, уровня в 300 бар. При наличии выбросов руды или зон проседания кровли пласта это приводит к тому, что система управления с обеспечением гарантированного начального распора автоматически прижимает верхнее перекрытие секции крепи до тех пор, пока не будет достигнут соответствующей надежный уровень сопротивления. При проходке зон выброса руды это практически неизбежно приводит к перекосам поддерживающего перекрытия. Для предотвращения этого, согласно примеру конструктивного выполнения изобретения, предусмотрено автоматическое прерывание процесса распора щитовой механизированной крепи в случае, если датчик уклона верхнего перекрытия крепи зафиксирует неправильное положение верхнего перекрытия крепи по сравнению с его положением во время предшествующего рабочего цикла. Кроме того, согласно одному примеру конструктивного выполнения изобретения может быть предусмотрено, что система управления с обеспечением гарантированного начального распора в секции щитовой механизированной крепи по окончанию рабочего цикла автоматически деактивируется и вновь активируется для последующего рабочего цикла. Эти меры позволяют избежать возникновения неправильных положений секции щитовой механизированной крепи, связанных с автоматическим распором.

Согласно одному примеру конструктивного выполнения изобретения, для того, чтобы контролировать положение отдельной секции щитовой механизированной крепи относительно забойного конвейера и продвигающегося по забойному конвейеру очистной машины, предусмотрено, что шаг гидравлического цилиндра передвижки крепи, обеспечивающего подтягивание секции щитовой механизированной крепи к забойному конвейеру, регистрируется посредством устройства измерения пути.

Поскольку для предотвращения столкновений при продвижении очистной машины мимо секций щитовой механизированной крепи задается соответствующий, зависящий от технического выполнения забойного оборудования зазор между верхним перекрытием и угольным забоем (ПеУз), изменение данного ПеУз всегда происходит в тот момент, когда, прежде всего при прохождении выемки или проезде через седловину, изменяется угол уклона забойного конвейера и очистной машины относительно угла уклона отдельной секции щитовой механизированной крепи. Для того чтобы своевременно распознать такие изменения и компенсировать их путем принятия соответствующих мер управления, согласно одному примеру конструктивного выполнения изобретения предусмотрено, что на забойном конвейере и/или очистной машине устанавливаются соответственно по одному датчику уклона, и определяется угол уклона забойного конвейера и/или очистной машины в направлении выемки. Для этого достаточно установки датчика уклона на очистную машину. Несмотря на то что передвигающийся по забойному конвейеру и ведомая по нему очистная машина в известной степени образуют с забойным конвейером единое целое, для улучшения точности управления может быть целесообразным контролировать также и уклон забойного конвейера посредством установленного на нем датчика уклона. В некоторых случаях датчик уклона может устанавливаться на забойном конвейере исключительно в целях управления.

В этой связи предусмотрено, что при установленных отклонениях в углах уклона забойного конвейера и очистной машины, с одной стороны, и секции щитовой механизированной крепи, с другой стороны, определяется угол рассогласования между опорной поверхностью забойного конвейера и секцией щитовой механизированной крепи. Данный угол рассогласования отображает, двигаются ли забойный конвейер и очистная машина, с одной стороны, и секция щитовой механизированной крепи, с другой стороны, в направлении выемки на одном уровне, или же вследствие изменения угла падения пласта положение забойного конвейера с очистной машиной и секции щитовой механизированной крепи по отношению друг к другу является относительным.

Если при прохождении выемки угол рассогласования составляет менее 180 градусов, то использование полного, обычного для нормального производственного процесса шага секции щитовой механизированной крепи привело бы к ее столкновению с очистной машиной, так что согласно примеру конструктивного выполнения изобретения предусмотрено, что при установленном угле рассогласования менее 180 градусов шаг секции щитовой механизированной крепи в направлении забойного конвейера уменьшается во время рабочего цикла таким образом, чтобы обеспечить возможность прохода очистной машины перед призабойной частью поддерживающего перекрытия.

Если при проезде через седловину пласта угол рассогласования становится больше 180 градусов, то вследствие положения забойного конвейера и очистной машины относительно секции щитовой механизированной крепи это ведет к нежелательному увеличению ПеУз, так что в данном случае опережающее продвижение забойного конвейера с очистной машиной относительно секции щитовой механизированной крепи должно быть уменьшено, чтобы таким образом ограничить ПеУз. Согласно одному примеру конструктивного выполнения изобретения для этого предусмотрено, что при фиксации угла рассогласования более 180 градусов обратный ход забойного конвейера в направлении угольного забоя при продвинутой вперед секции механизированной крепи, а вместе с этим и ширина проходки выемочного штрека уменьшаются настолько, чтобы при проходе очистной машины зазор между верхним перекрытием и угольным забоем был меньшим, чем при нормальной ширине проходки.

Контролировать подобные ситуации проще в том случае, когда согласно примеру конструктивного выполнения изобретения предусмотрена установка шага гидравлического цилиндра передвижки секции крепи, превышающего ширину проходки очистной машины, так как такое решение также может предотвратить чрезмерное увеличение зазора между верхним перекрытием и угольным забоем.

Те же соображения относительно управления зазором ПеУз касаются также конструктивных форм выполнения забойного оборудования, в котором верхнее перекрытие секции крепи удлиняется посредством выдвигающейся в направлении угольного забоя передней консоли, если на выдвигающейся передней консоли также располагается датчик уклона и размер вылета выдвигающейся передней консоли контролируется посредством расположенного на выдвигающейся передней консоли датчика перемещений.

Если на одной из секций щитовой механизированной крепи, выполненной в виде лемнискатной щитовой механизированной крепи, изменяется вынос призабойного конца верхнего перекрытия в зависимости от высоты выдвижения стоек секции щитовой механизированной крепи за счет обусловленной положением расположенных между основанием секции крепи и завальным щитом крепи траверс направляющего механизма ошибки лемнискаты, предусмотрено, что эта ошибка в качестве поправочного коэффициента учитывается при определении ПеУз.

На чертежах представлены примеры конструктивного выполнения изобретения, которые описаны ниже. Показано на:

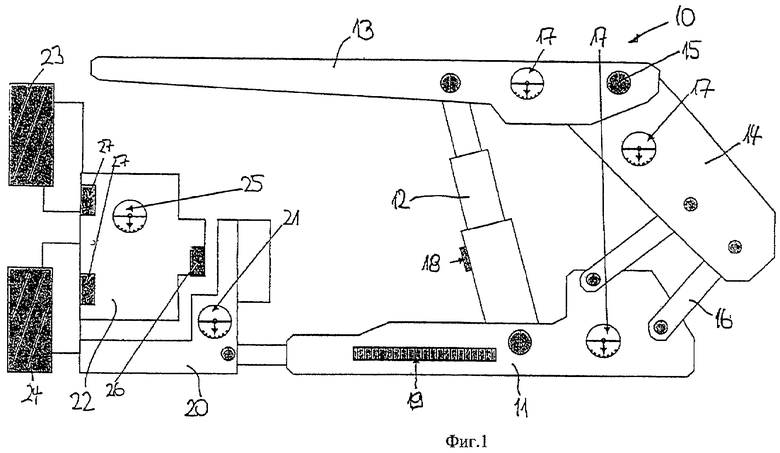

Фиг.1 - секция щитовой механизированной крепи с расположенными на ней датчиками уклона в сочетании с забойным конвейером и используемым в качестве очистной машины очистным комбайном с барабанным исполнительным органом в схематической боковой проекции,

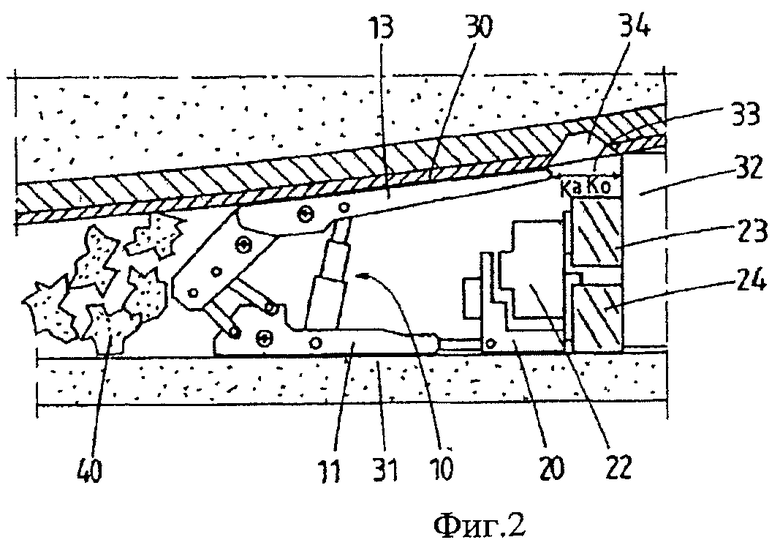

Фиг.2 - забойное оборудование согласно фиг.1 в действии в схематическом изображении,

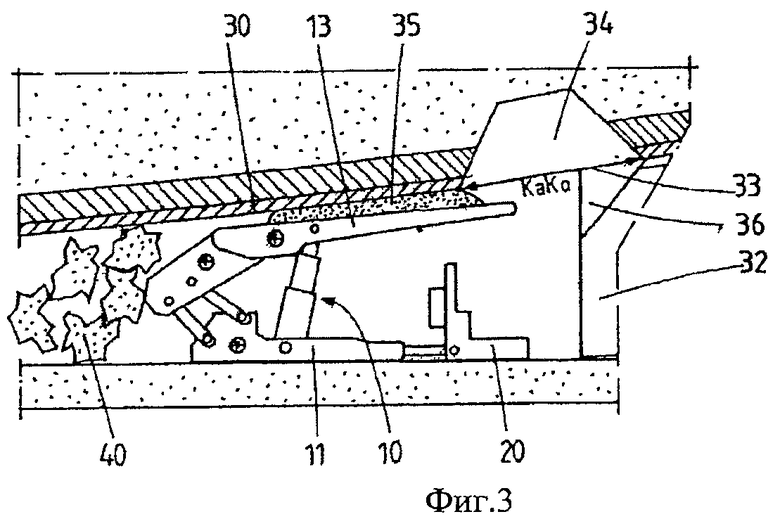

Фиг.3 - забойное оборудование согласно фиг.2 при угрозе обрушения кровли вследствие отложения породной подушки на поддерживающем перекрытии,

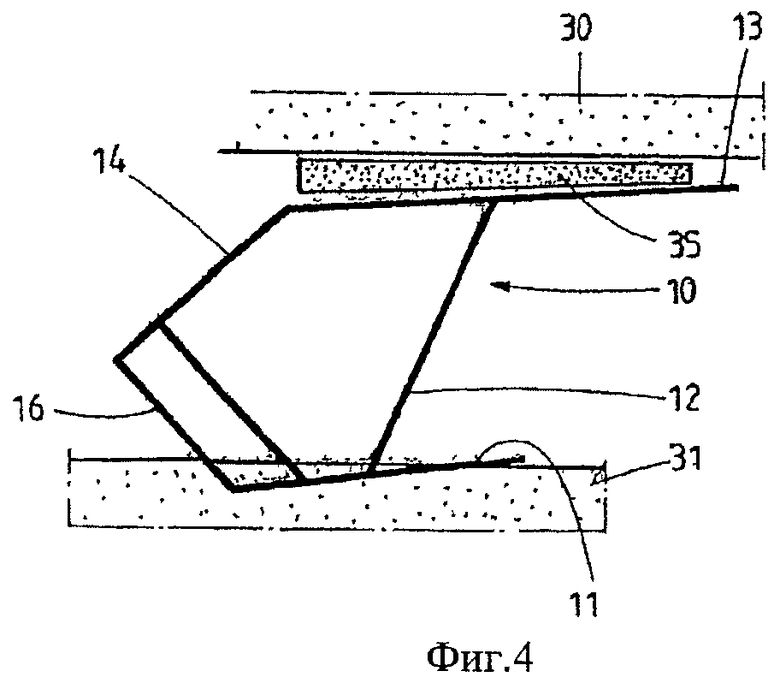

Фиг.4 - заданное положение секции щитовой механизированной крепи для предупреждения образования породной подушки на поддерживающем перекрытии в схематическом изображении,

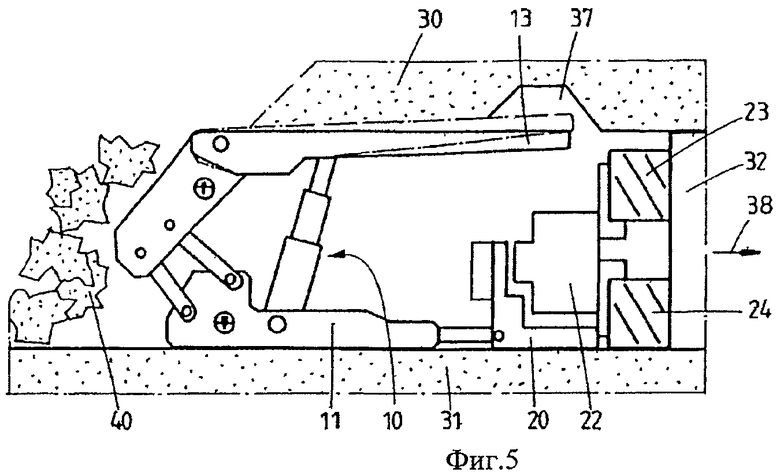

Фиг.5 - ситуация с крепью согласно фиг.2 при обрушении кровли,

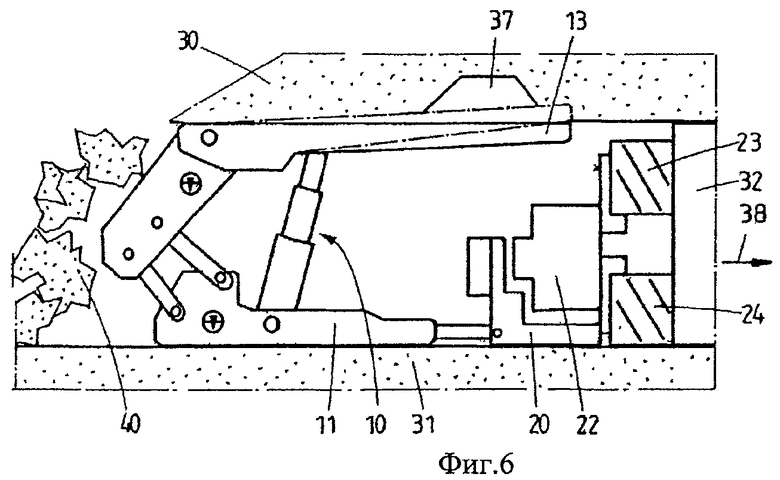

Фиг.6 - ситуация с крепью согласно фиг.5 при подсечке обрушения кровли,

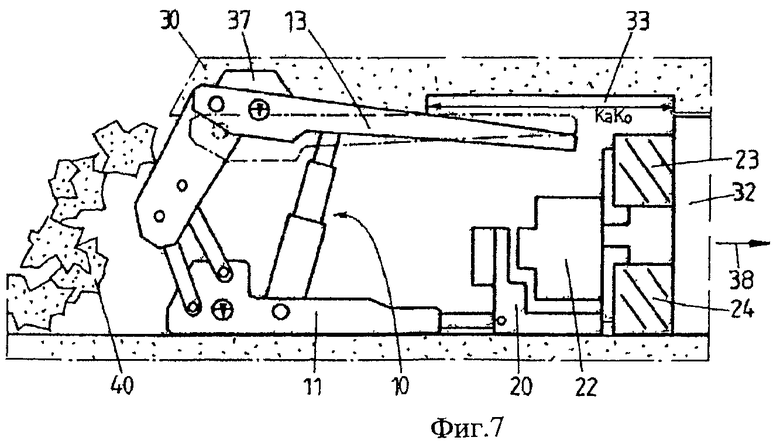

Фиг.7 - ситуация с крепью согласно фиг.5 и 6 в следующем рабочем цикле,

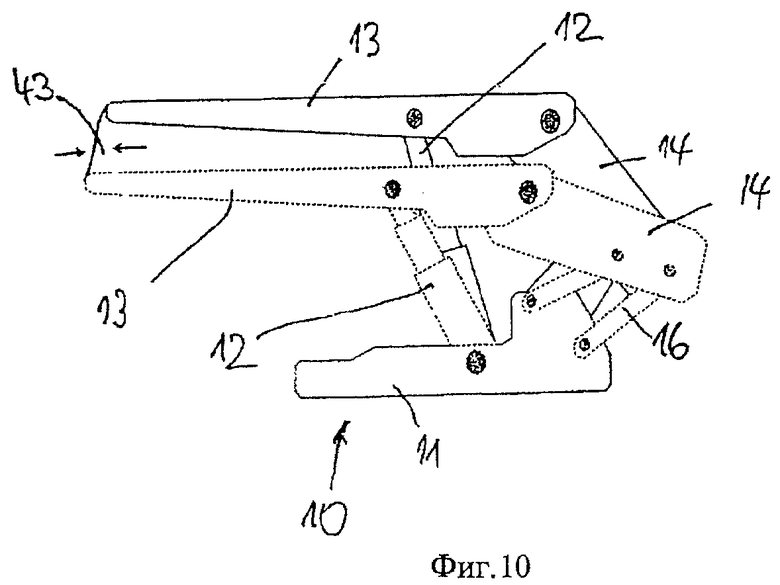

Фиг.8а-в - влияние прохождения выемок и проезда через седловину на ПеУз в схематическом изображении,

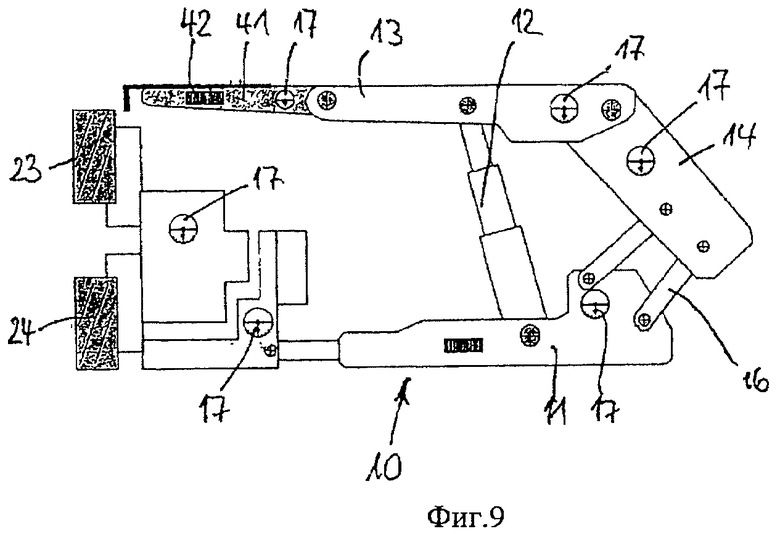

Фиг.9 - забойное оборудование согласно фиг.1 с секцией щитовой механизированной крепи, оснащенной дополнительной выдвигающейся передней консолью,

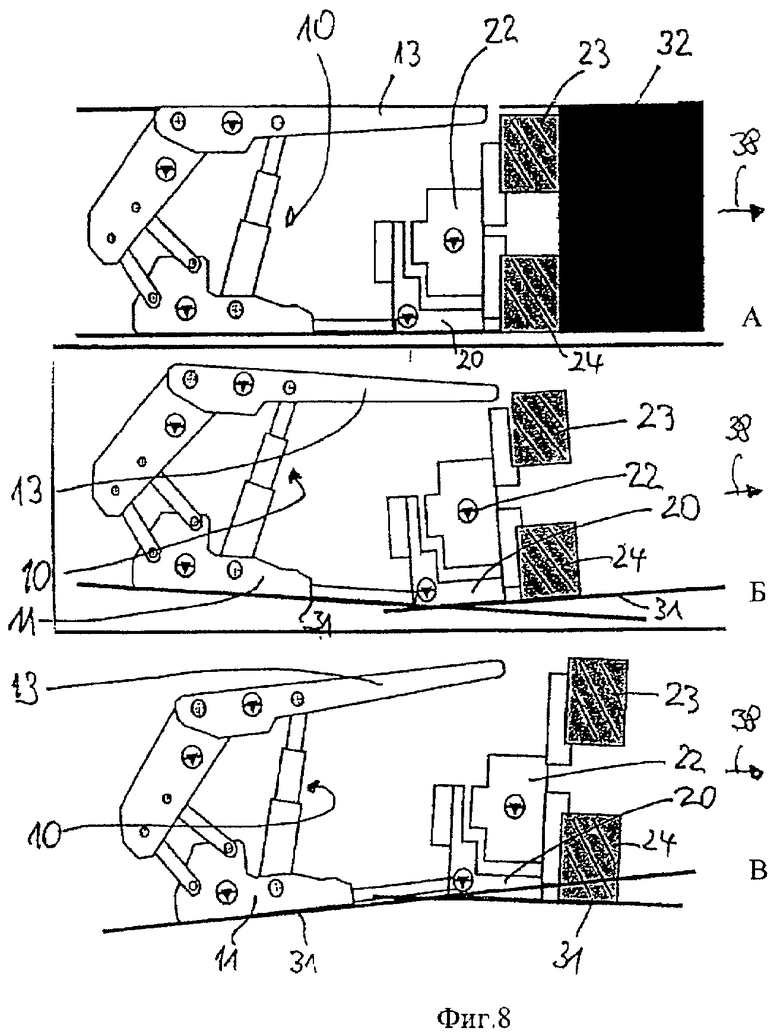

Фиг.10 - изображение так называемой ошибки лемнискаты в секции щитовой механизированной крепи, выполненной в виде лемнискатной щитовой механизированной крепи.

Представленное на фиг.1 забойное оборудование включает в себя, прежде всего, секцию 10 щитовой механизированной крепи с опорным полозом 11, на котором расположены две параллельно установленные стойки 12, из которых на фиг.1 видна только одна стойка, и на верхние концы которых опирается поддерживающее перекрытие 13. В то время как поддерживающее перекрытие 13 своим передним левым концом выдается вперед в направлении описываемой ниже очистной машины, к заднему правому концу поддерживающего перекрытия 13 посредством шарнира 15 крепится несущая шарнирная консоль 14, при этом несущую шарнирную консоль поддерживают представленные в боковой проекции две закрепленные на опорном полозе 11 несущие шарнирные консоли 16. На секции 10 щитовой механизированной крепи в представленном примере выполнения установлены три датчика 17 уклона, а именно один датчик 17 уклона - на опорном полозе 11, один датчик 17 уклона - в задней области поддерживающего перекрытия 13 вблизи шарнира 15 и один датчик 17 уклона - на завальном щите 14. Хотя это и не представлено, установку датчика уклона можно предусмотреть также на четвертом подвижном элементе секции 10 щитовой механизированной крепи, несущих шарнирных консолях 16, при этом из четырех возможных датчиков 17 уклона должны быть установлены соответственно три для того, чтобы на основе определяемых ими параметров расположения определять положение секции щитовой механизированной крепи в очистном пространстве. Таким образом, изобретение не ограничивается только представленным на фиг.1 конкретным расположением датчиков уклона, а включает все возможные комбинации размещения трех датчиков уклона на четырех подвижных элементах секции щитовой механизированной крепи.

Представленная на фиг.1 секция 10 щитовой механизированной крепи прикреплена к забойному конвейеру 20, который также оснащен датчиком уклона 21, так что с точки зрения управления забойным оборудованием здесь также можно получать данные относительно положения конвейера. Над конвейером 20 продвигается выполненная в виде очистного комбайна 22 с барабанным исполнительным органом очистная машина с верхним барабаном 23 и нижним барабаном 24, при этом в области очистного комбайна 22 с барабанным исполнительным органом также расположен датчик 25 уклона, кроме того - датчик 26 для регистрации текущего местоположения очистного комбайна 22 с барабанным исполнительным органом в очистном забое, а также измерительные стержни 27 для измерения высоты разреза.

Как следует из фиг.2, работа описанного на фиг.1 забойного оборудования в очистном забое выглядит таким образом, что забойное оборудование продвигается по подошве 31 пласта, при этом барабаны 23 и 24 очистного комбайна 22 с барабанным исполнительным органом разрабатывают угольный забой 32. При этом кровля пласта 30 поддерживается верхним перекрытием 13 каждой секции 10 щитовой механизированной крепи, при этом по мере выемки кровли пласта 30 проваливаются в виде обломков 40 в проход очистного забоя. На фиг.2 представлен ПеУз (зазор между перекрытием и угольным забоем), образующийся в каждой отдельной технологической ситуации между призабойной частью поддерживающего перекрытия 13 и угольным забоем 32 и очерчивающий границы свободно висящей и неукрепленной области 34 кровли пласта 30, при этом эту область 34 следует принципиально рассматривать как опасную с точки зрения возможности обрушения.

Как следует из фиг.3, ПеУз 33 увеличивается тогда, когда на верхнем перекрытии 13 секции 10 щитовой механизированной крепи образуется породная подушка 35, которая создает опору для кровли пласта 30. В представленном на фиг.3 примере выполнения в области верхнего слоя угольного забоя 32 одновременно образовался откос 36, и можно заметить, как без принципиального изменения положения забойного оборудования по сравнению с фиг.2 образуется существенно больший ПеУз 33, так что находящаяся под угрозой обрушения область 34 значительно увеличивается.

На фиг.4 видно, что при постоянно установленном уклоне поддерживающего перекрытия 13, опускающегося от своей призабойного конца в сторону завала 40, образующаяся в ходе продвижения породная подушка 35 соответственно счищается. Одновременно в области опорного полоза 11 можно заметить, что опорный полоз 11 следует устанавливать под небольшим восходящим углом в направлении выемки 38 по отношению к забойному конвейеру 20, так как это позволит улучшить скольжение по лежащему на подошве пласта 31 навалу руды. Прежде всего, эти меры могут быть реализованы с помощью не представленных более подробно, расположенных на секции 10 щитовой механизированной крепи между поддерживающим перекрытием 13 и завальным щитом 14 угловых домкратов, а также посредством известного подъемного устройства в области опорного полоза 11 (т.н. базового подъемника).

Если, таким образом, на основе представленного в изобретении способа продвижения удастся избежать образования на поддерживающем перекрытии породной подушки, то ПеУз 33 будет соответственно меньшим.

На фиг.5-7 представлен теперь проход забойного оборудования через область кровли пласта с обрушением 37. Кроме того, на фиг.5 видно, что при произошедшем обрушении 37 существует опасность, что призабойный конец верхнего перекрытия 13 попадет в зону обрушения 37, и этот процесс может регистрироваться посредством установленного на поддерживающем перекрытии 13 датчика 17 уклона. В качестве другого идентифицирующего признака наличия обрушения кровли может использоваться также изменение высоты подъема поддерживающего перекрытия 13, установленного посредством фиксации высоты выдвижения стоек секции крепи 12, с помощью, например, размещения соответствующих датчиков 18 на стойках 12. Если бы поддерживающее перекрытие 13 заняло представленное на схеме положение, выдвинувшись в зону обрушения 37, очевидно, что - как это и рассматривается на фиг.6 - поддерживающее перекрытие 13 натолкнулось бы на край обрушения 37 со стороны забоя и при этом либо помешало бы дальнейшему продвижению секции 10 щитовой механизированной крепи вперед, либо увеличило бы обрушение 37. Для того чтобы предотвратить такие нежелательные последствия, предусмотрено, что поддерживающее перекрытие 13 устанавливается только в таких пределах или с таким уклоном, которые оно имело также в предшествующих рабочих циклах при полном прилегании к кровле пласта 30, так что выдвижения поддерживающего перекрытия 13 в зону обрушения 37 не происходит. Таким образом, поддерживающее перекрытие 13 подсекает зону обрушения 37, как это принципиально представлено на фиг.6. Когда призабойный конец поддерживающего перекрытия 13 вновь будет прилегать к кровле пласта 30, это устранит тенденцию к перекосу верхнего перекрытия 13, и это может рассматриваться как сигнал того, что произведена подсечка обрушения 37.

Подобная же, требующая внимания ситуация возникает при следующем рабочем цикле, когда, как это видно из фиг.7, задняя часть поддерживающего перекрытия 13 попадает в зону обрушения 37, так как вследствие давления стоек эта задняя часть также имеет тенденцию продвигаться к зоне обрушения 37, так что образуется соответствующий перекос верхнего перекрытия 13 в направлении выемки 38. Эта ситуация является также управляемой, если установка уклона поддерживающего перекрытия 13 будет такой же, как в предшествующем рабочем цикле.

Если в представленных на фиг.2-7 примерах конструктивного выполнения речь идет о контроле или управлении фактически устанавливающегося ПеУз, то следует различать его от технически обусловленного ПеУз, который образуется в зависимости от конструктивного решения забойного оборудования. Данный технический ПеУз соответствует безопасному расстоянию, которое должно иметь поддерживающее перекрытие 13 при продвижении забойного конвейера 20 в направлении угольного забоя 32 для того, чтобы при проходе движущегося по забойному конвейеру 20 очистной машины 22 предотвратить столкновение между режущим барабаном 23 и верхним щитовым перекрытием 13. При изменении условий падения пласта, которое может быть связано с прохождением выемок или проездом через седловину, разница между уклоном секции щитовой механизированной крепи и забойного конвейера и уклоном очистной машины ведет к изменению ПеУз, который оказывается меньше или больше технически необходимого ПеУз. Если зазор меньше технически обусловленного ПеУз, возникает опасность столкновения очистной машины с секцией щитовой механизированной крепи, а при превышении технически обусловленного ПеУз возрастает опасность обрушения неукрепленной кровли пласта.

Как показано на фиг.8а-в, при прохождении выемок и проезде через седловину возникают нежелательные изменения ПеУз. Как следует из сравнения фиг.8б с фиг.8а, прохождение выемки (фиг.8б) приводит к уклону забойного конвейера 20 и очистной машины 22, степень которого можно регистрировать посредством расположенных на них датчиков уклона 21 или же 25. Зафиксированные здесь параметры уклона можно сравнить с параметрами уклона, отмеченными на секции 10 щитовой механизированной крепи, что в результате дает угол рассогласования, который относится к соответствующей опорной поверхности секции 10 механизированной крепи и забойного конвейера 20 с очистной машиной с барабанным исполнительным органом на подошве пласта 31. В представленном на фиг.8б прохождении выемки угол рассогласования составляет менее 180 градусов, и это ведет к тому, что еще имеющийся на фиг.8а зазор между призабойной частью поддерживающего перекрытия 13 и очистной машиной 22 уменьшается, а вместе с тем - и образующийся, не представленный здесь ПеУз. Чтобы исключать связанный с этим риск столкновения, согласно изобретению предусмотрено, что в подобной ситуации секция 10 щитовой механизированной крепи подтягивается не на полное шаговое значение, а немного отстает от забойного конвейера 20 с очистной машиной 22 для того, чтобы соблюдался необходимый по техническим причинам ПеУз.

Противоположная ситуация возникает при проезде через седловину, как это представлено на фиг.8в по сравнению с фиг.8а. Здесь угол рассогласования составляет более 180 градусов, что означает увеличение зазора в области кровли пласта между поддерживающим перекрытием 13 и очистной машиной 22, а следовательно, и ПеУз. Для того чтобы не допустить в данном случае чрезмерного увеличения ПеУз, предусмотрено, что в автоматическом режиме секция 10 щитовой механизированной крепи подтягивается вперед на полный шаг, однако ширина проходки очистной машины 22 при этом уменьшается.

Соответствующая организация контроля за технически обусловленным ПеУз и согласованным с ним способом продвижения забойного оборудования позволяет выгодным образом уменьшать так называемую "вставку", то есть зазор между секцией 10 щитовой механизированной крепи и забойным конвейером 20 так, что при этом поддерживающее перекрытие 13 уступом выдвигается вперед в направлении угольного забоя 32, и ПеУз 33 вследствие этого уменьшается. Поскольку "вставку" можно регулировать и в режиме эксплуатации, то в зависимости от условий пласта можно подобрать соответствующий автоматический режим работы забойного оборудования, управляя процессом подтягивания секции 10 щитовой механизированной крепи вручную, пока не будет установлен технически необходимый ПеУз.

Как представлено на фиг.9, известны также секции 10 щитовой механизированной крепи, имеющие в области верхнего перекрытия 13 выдвижную консоль 41. Изобретение может быть реализовано также с такими секциями 10 щитовой механизированной крепи. Для этого предусмотрено, что на выдвижной консоли 41 также располагается датчик 17 уклона, а также система 42 измерения пути для того, чтобы при автоматическом управлении рабочим циклом секции 10 щитовой механизированной крепи можно было отслеживать положение выдвижной консоли 41 по сравнению с опорным полозом 11.

Следующее исправление недостатков в рамках применения согласно изобретению возможно при использовании так называемых лемнискатных щитовых механизированных крепей, у которых положение призабойного конца поддерживающего перекрытия 13 изменяется в зависимости от высоты выдвижения щита, и обозначенная на фиг.10 ошибка 43 лемнискаты должна соответствующим образом учитываться при определении ПеУз в частном случае.

Условия для контролирования зазора между перекрытием и угольным забоем в режиме автоматизированной эксплуатации секции щитовой механизированной крепи могут быть улучшены также за счет того, что конструктивные изменения могут быть внесены в секции щитовой механизированной крепи при проведении ремонтных и сервисных работ на поверхности земли. Это касается также и, прежде всего, новых разработок секций щитовой механизированной крепи, при которых требование автоматизированной эксплуатации крепи может быть учтено с самого начала.

Раскрытые в вышеприведенном описании, формуле изобретения, резюме и рисунках признаки предмета данной документации могут быть существенными как по отдельности, так и в любых комбинациях по отношению друг к другу для реализации изобретения в его разнообразных конструктивных формах.

Изобретение относится к горнодобывающей промышленности, в частности к способу управления механизированной щитовой крепью. Способ контролируемого соблюдения предпочтительного с учетом механики горных пород зазора между верхним перекрытием и угольным забоем в очистных забоях осуществляют следующим образом. При разработке каменного угля подземным способом посредством размещенных, по меньшей мере, на трех из четырех основных элементов каждой секции щитовой механизированной крепи, датчиков уклона определяют уклон поддерживающего перекрытия и опорного полоза в направлении выемки. На основании данных измерений при возникающих изменениях угла уклона поддерживающего перекрытия в вычислительном блоке определяют влияния на зазор между верхним перекрытием и угольным забоем. Затем автоматически управляют рабочим циклом секции щитовой механизированной крепи, состоящим из разгрузки, подачи и распора, таким образом, чтобы установить оптимальный зазор между перекрытием и угольным забоем. При этом датчики уклона могут быть установлены на опорном полозе, завальном щите, несущих шарнирных консолях и в завальной области поддерживающего перекрытия. Предложенный способ позволяет контролировать и регулировать зазор между перекрытием и угольным забоем при продвижении фронта очистных работ, при этом снижается риск опасности обрушения кровли пласта. 17 з.п. ф-лы, 10 ил.

1. Способ контролируемого соблюдения предпочтительного с учетом механики горных пород зазора (33) между верхним перекрытием и угольным забоем в очистных забоях, оснащенных забойным конвейером (20), по меньшей мере, одной очистной машиной (22), а также гидравлической щитовой механизированной крепью, при разработке каменного угля подземным способом, характеризующийся тем, что посредством размещенных, по меньшей мере, на трех из четырех основных элементов каждой секции (10) щитовой механизированной крепи, то есть на опорном полозе (11), завальном щите (14), несущих шарнирных консолях (16) и в завальной области поддерживающего перекрытия (13), датчиков (17) уклона определяют уклон поддерживающего перекрытия (13) и опорного полоза (11) в направлении выемки, на основании данных измерений при возникающих изменениях угла уклона поддерживающего перекрытия (13) в вычислительном блоке определяют соответствующий зазор (33) между верхним перекрытием и угольным забоем и автоматически управляют рабочим циклом секции (10) щитовой механизированной крепи, состоящим из разгрузки, подачи и распора, таким образом, чтобы установить оптимальный зазор между перекрытием и угольным забоем.

2. Способ по п.1, в котором посредством датчиков (17) уклона определяют уклон отдельных секций (10) щитовой механизированной крепи в поперечном выемке направлении и сопоставляют с поперечным уклоном примыкающих секций (10) щитовой механизированной крепи, а в случае превышения одного из установленных в качестве допустимых параметров в ходе рабочего цикла производит выравнивание соответствующей секции (10) щитовой механизированной крепи относительно примыкающих секций щитовой механизированной крепи.

3. Способ по п.1 или 2, в котором при каждом рабочем цикле секции (10) щитовой механизированной крепи поддерживающее перекрытие (13) устанавливают таким образом, что возникает уклон поддерживающего перекрытия (13) от его призабойного конца в сторону конца завальной области.

4. Способ по п.3, в котором управление положением поддерживающего перекрытия (13) происходит с помощью расположенных на секции (10) щитовой механизированной крепи угловых домкратов.

5. Способ по п.1 или 2, в котором при каждом рабочем цикле секции (10) щитовой механизированной крепи уклон опорного полоза (11) устанавливают таким образом, что возникает размещение по восходящей опорного полоза (11) относительно забойного конвейера (20).

6. Способ по п.5, в котором управление положением опорного полоза (11) происходит с помощью расположенного на секции (10) щитовой механизированной крепи подъемного механизма.

7. Способ по п.1, в котором при обнаружении возникшего между двумя рабочими циклами изменения уклона поддерживающего перекрытия (13) в направлении выемки при следующем рабочем цикле устанавливают такой уклон верхнего перекрытия (13), который соответствует положению верхнего перекрытия (13) в предшествующем рабочем цикле.

8. Способ по п.7, в котором регистрируют высоту выдвижения поддерживающих верхнее перекрытие (13) стоек (12) секции (10) щитовой механизированной крепи и учитывают соответствующий уровень поддерживающего перекрытия (13) относительно опорного полоза (11) в отдельных рабочих циклах для определения требуемого положения поддерживающего перекрытия (13).

9. Способ по п.7, в котором процесс распора секции (10) щитовой механизированной крепи автоматически прерывают в случае, если датчик (17) уклона поддерживающего перекрытия (13) фиксирует неправильное положение поддерживающего перекрытия (13) по сравнению с его положением во время предшествующего рабочего цикла.

10. Способ по п.9, в котором систему управления с обеспечением гарантированного начального распора секции (10) щитовой механизированной крепи по завершении рабочего цикла автоматически деактивируют и вновь активируют для последующего рабочего цикла.

11. Способ по одному из пп.7-10, в котором шаг гидравлического цилиндра передвижки крепи, обеспечивающего подтягивание секции (10) щитовой механизированной крепи к забойному конвейеру (20), контролируют посредством устройства измерения пути.

12. Способ по одному из пп.7-10, в котором на забойном конвейере (20) и/или очистной машине (22) устанавливают соответственно один датчик (21, 25) уклона и определяют угол уклона забойного конвейера (20) и/или очистной машины (22) в направлении выемки.

13. Способ по п.12, в котором при установленных отклонениях в углах уклона забойного конвейера (20) и очистной машины (22), с одной стороны, и секции (10) щитовой механизированной крепи, с другой стороны, определяют угол рассогласования между опорной поверхностью забойного конвейера (20) и секцией (10) щитовой механизированной крепи.

14. Способ по п.13, в котором при установленном угле рассогласования менее 180° шаг секции щитовой механизированной крепи (30) в направлении забойного конвейера (20) уменьшают во время рабочего цикла таким образом, что возможен проход очистной машины (22) перед козырьком призабойной части поддерживающего перекрытия (13).

15. Способ по п.13, в котором при фиксации угла рассогласования более 180° обратный ход забойного конвейера (20) в направлении угольного забоя (32) при продвинутой вперед секции (10) механизированной крепи уменьшают настолько, что при проходе очистной машины (22) устанавливается максимально допустимый зазор (33) между верхним перекрытием и угольным забоем.

16. Способ по п.11, в котором шаг цилиндра передвижки секции крепи устанавливают большим, чем ширина проходки очистной машины (22).

17. Способ по п.1, в котором поддерживающее перекрытие (13) выполнено с возможностью удлинения посредством выдвигающейся в направлении угольного забоя (32) передней консоли (41) и на выдвигающейся передней консоли (41) располагается датчик (17) уклона, а размер вылета выдвигающейся передней консоли (41) является регистрируемым посредством расположенной на выдвигающейся передней консоли (41) системы (42) измерения пути.

18. Способ по п.1, в котором возникающую в зависимости от высоты выдвижения секции (10) щитовой механизированной крепи ошибку (43) лемнискаты учитывают при определении зазора (33) между перекрытием и угольным забоем.

| DE 19636389 A1, 12.03.1998 | |||

| Способ управления механизированным комплексом в профильной плоскости пласта в направлении движения | 1978 |

|

SU775334A1 |

| Способ управления перемещением очистного комплекса | 1987 |

|

SU1456560A1 |

| СПОСОБ УПРАВЛЕНИЯ КРОВЛЕЙ В ЛАВАХ С НЕУСТОЙЧИВЫМИ ПОРОДАМИ КРОВЛИ | 1999 |

|

RU2162150C1 |

| Запорно-регулирующее устройство | 1984 |

|

SU1209981A1 |

| DE 4122568 A1, 07.05.1992. | |||

Авторы

Даты

2012-12-20—Публикация

2008-02-19—Подача