Изобретение относится к средствам сухого обогащения минерального сырья.

Около 100 элементов таблицы Менделеева образуют с 17 элементами этой же таблицы (O, C, S, F, Cl, N, H, B, I, Br, As, Те, Se, Si, P, Sb) больше 2400 неорганических молекулярных соединений, имеющих соответствующую плотность (до 22420 кг/м3 для оксида платины). Некоторые элементы, например золото (Au), находятся в природе в чистом виде. Почти все такие образования имеют несколько форм. Например, соединение кремния Si с кислородом O, выражающееся одной и той же формулой SiO2, имеет 7 модификаций, отличающихся структурной упаковкой и, следовательно, плотностью.

Под минеральным сырьем подразумеваются слабо связанные (по сравнению с внутримолекулярными и межмолекулярными связями) образования из нескольких таких соединений, распределенные по объему руды. Обычно энергии связи выражаются в единицах кДж/моль. Рассмотрим соотношение внутримолекулярных, межмолекулярных связей и связей между частицами таких соединений в минеральном сырье на примере SiO2. Под частицами понимаются образования, имеющие крупность порядка 40-60 мкм. Энергия внутримолекулярной связи в SiO2 равна 637 кДж/моль - 10,6 кДж/г. Энергия межмолекулярной связи - 213 кДж/моль (3,8 кДж/г). В минеральном сырье плотность энергии межмолекулярных связей всегда в несколько раз меньше плотности энергии внутримолекулярных связей. Связь между молекулярными микрочастицами можно вычислить из значения предела прочности при сжатии для данного вещества. В справочниках прочность выражается в единицах давления Па, что идентично единицам Дж/м3. Для приведения значения прочности к единицам кДж/г нужно справочное значение в МПа разделить на справочное значение плотности и полученное уменьшить в 1000 раз. Например для β-тридимита SiO2 плотность равна 2260 кг/м3, а предел прочности при сжатии равен 60 МПа. Отсюда плотность энергии связи между микрочастицами β-тридимита в минеральном сырье равна 0,027 кДж/г, что в 140 раз меньше плотности межмолекулярных связей.

При производстве какого-либо продукта актуальным является обогащение данного продукта, т.е. увеличение массового содержания по сравнению с исходным рудным материалом (минеральным сырьем).

Сухое обогащение имеет преимущества перед другими, применяющими воду, другие растворители и химические реагенты, т.к. отпадает необходимость в последующей сушке и очистке готового продукта, шламонакопителях.

При сухом обогащении используются: обнаружение искомого продукта по вторичному излучению (RU №2131781, опубл. 20.06.1999), последовательное выделение и рассеивание продуктов по линейному размеру частиц (US 43754554, опубл. 01.03.1983, US 5470554, опубл. 28.11.1995, RU 2390380, опубл. 27.05.2010), разделение продуктов по массе частиц при движении по наклонной плоскости (RU 2142859, опубл. 20.12.1999, RU 2292243, опубл. 15.03.2007), центробежно-ударное разделение с последующей сухой магнитной сепарацией (RU 2381079, опубл. 10.02.2010, RU 2370326, опубл. 20.10.2009).

Наиболее близким аналогом является устройство для сухого обогащения рудных материалов, включающее предварительное вибровозбуждение материала и последующее разделение частиц в концентрационном элементе по аэродинамическому сопротивлению частиц, движущихся по гладкой и пористой поверхности (RU 2374002, опубл. 27.11.2009).

Недостатками данного устройства являются широкий спектр гранулометрического состава частиц после вибровозбуждения и ограниченные возможности разделения частиц разной формы и плотности лишь по разнице трения о гладкую и пористую стенки.

Задачей изобретения является разделение (сепарация) молекулярных компонентов, содержащихся в данном минеральном сырье и различающихся по плотности.

Техническим результатом изобретения является непосредственное получение высокообогащенных молекулярных продуктов, составляющих минеральное сырье.

Технический результат достигается тем, что в начале переработки рудного материала он измельчается до требуемой крупности узкого гранулометрического состава и, непосредственно после измельчения, выпускается через одно или несколько сопел под давлением в воздушную среду до попадания в приемные емкости. При этом в каждую приемную емкость попадает отдельный продукт или группа продуктов, различающихся по плотности.

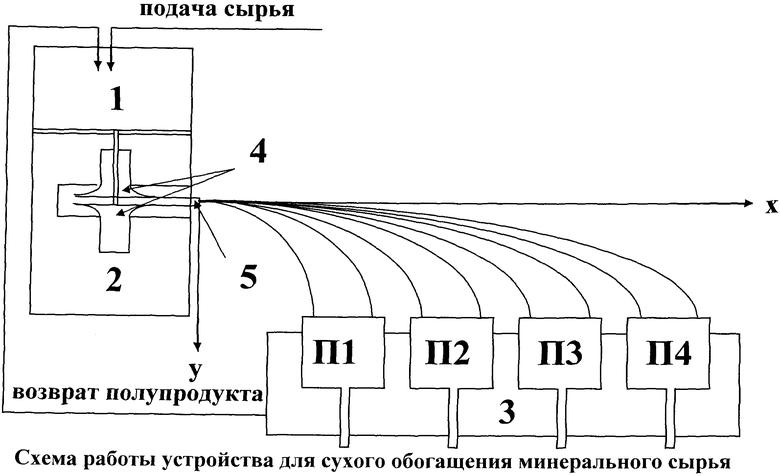

Сущность изобретения поясняется рисунком 1, где:

1. Емкость, в которую подается исходное минеральное сырье крупностью до 25 мм.

2. Рабочая камера тонкого помола сырья, герметизированная от емкости 1.

3. Накопительная емкость помолотого сырья, которое не разделилось на отдельные продукты, этот полупродукт возвращается в начало процесса.

4. Диски встречного вращения, кольцевая щель между ними задает предельную крупность помолотого сырья.

5. Выпускное сопло (их может быть несколько), через которое помолотый материал нужной крупности выпускается параллельно горизонту под заданным давлением.

П1, П2, П3, П4 - емкости сбора конечных продуктов.

На рисунке координаты движения частиц обозначены как x и y, их положительное значение - в направлении стрелок.

Устройство работает следующим образом.

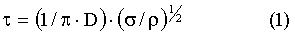

Исходное минеральное сырье крупностью, обычно применяемой перед измельчением в шаровых мельницах (20-25 мм), подается в емкость 1. Далее под воздействием всасывающего потока воздуха, создаваемого дисками встречного вращения 4, частицы сырья попадают в пространство между этими дисками, где измельчаются при соударении друг с другом. Необходимая рабочая частота вращения дисков τ зависит от предела прочности при сжатии перерабатываемого минерала σ и определяется из соотношения:

D - диаметр дисков (м);

ρ - плотность частиц минерального сырья (кг/м3).

Максимальный размер измельченных частиц регулируется шириной кольцевой щели между дисками.

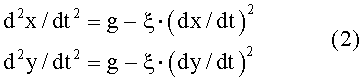

Смесь частиц различной плотности, но одинакового спектра геометрических форм, выпускается из сопла 5. Перепад давления между областью до выпускного отверстия и средой движения частиц обозначаем Р. Уравнения движения частиц по координатам x и y записываются следующим образом:

g - ускорение свободного падения (9,8 м/с2);

ξ - основной баллистический параметр.

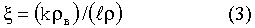

k - коэффициент силы сопротивления движению частицы в воздухе;

ρв - плотность воздуха (1,2 кг/м3);

ℓ - крупность (линейный размер) частицы (м).

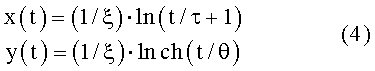

Коэффициент сопротивления k - безразмерная величина, его численное значение определяется формой частиц, которые при измельчении имеют форму сколотых параллелепипедов и пирамидок. Наиболее вероятное значение k находится в диапазоне 0,4-0,6 и определяется экспериментально при калибровке устройства. Распределение частиц по коэффициенту сопротивления подчиняется нормальному закону распределения ошибок. Параметр этого распределения δ также определяется экспериментально (типичное значение - 0,25). Решение уравнений (1) по координатам x и y:

t - текущее время процесса;

τ, θ - характеристические параметры (времена) изменения со временем координат частицы x и y соответственно. Их значения определяются формулами:

Молекулярные продукты или группа продуктов, попавшие в емкости П1, П2, П3 и П4, могут быть конечными либо могут подаваться на дальнейший передел (многокаскадная сепарация).

Т.о. предлагается устройство для сухого обогащения минерального сырья, содержащее узел измельчения материала до требуемой крупности, подачу измельченных частиц с использованием сжатого воздуха на блок сепарации, использующий разную степень сопротивления движению частиц в воздухе, при этом для измельчения исходного сырья до требуемой крупности и узкого гранулометрического распределения используются диски встречного вращения с динамической кольцевой щелью, для выпуска измельченных частиц в воздушную среду под давлением используется трубка с соплом, формирующая узкий пучок частиц, а для сбора частиц разной плотности или группы частиц, близких по плотности, используются отверстия, расположенные в местах максимального разделения частиц разной плотности. Выпуск измельченных частиц производится через несколько трубок, а для приема частиц используется кратное числу выпускных трубок количество отверстий. Обогащение производится в несколько стадий, каждая из которых в качестве сырья используется продукт предыдущей стадии обогащения.

Большинство природных минералов по описанной технологии могут быть обогащены до большей степени по сравнению с традиционными технологиями, а при определенном снижении производительности - до химически чистых продуктов.

Также преимуществом технологии является то, что она практически не дает отходов, так как могут быть использованы в производстве любые отделенные молекулярные продукты. Это важно также с точки зрения экологической безопасности производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СУХОГО ОБОГАЩЕНИЯ ЗОЛОТЫХ РУД | 2018 |

|

RU2699287C1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ЭЛЕМЕНТОВ ИЗ ОКСИДНЫХ РУД | 2013 |

|

RU2525881C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ ОКСИДОВ | 2011 |

|

RU2476035C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ МИНЕРАЛОВ | 2019 |

|

RU2719211C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2010 |

|

RU2450861C1 |

| ИЗМЕЛЬЧИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2011 |

|

RU2473389C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2011 |

|

RU2457033C1 |

| ВОДОУГОЛЬНАЯ ЭЛЕКТРОСТАНЦИЯ | 2013 |

|

RU2525035C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМИРОВАНИЯ ПОРОШКА ГРАФИТА ДЛЯ СИНТЕЗА АЛМАЗОВ | 2018 |

|

RU2699424C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНОЙ РУДЫ | 2011 |

|

RU2500822C2 |

Изобретение относится к средствам сухого обогащения минерального сырья. Устройство для сухого обогащения минерального сырья содержит узел измельчения материала до требуемой крупности, приспособление для подачи измельченных частиц с использованием сжатого воздуха на блок сепарации, использующий разную степень сопротивления движению частиц в воздухе. Для измельчения исходного сырья до требуемой крупности и узкого гранулометрического распределения используются диски встречного вращения с динамической кольцевой щелью, для выпуска измельченных частиц в воздушную среду под давлением используется трубка с соплом, формирующая узкий пучок частиц. Для сбора частиц разной плотности или группы частиц, близких по плотности, используются отверстия, расположенные в местах максимального разделения частиц разной плотности. Технический результат - повышение эффективности обогащения минерального сырья. 2 з.п. ф-лы, 1 ил.

1. Устройство для сухого обогащения минерального сырья, содержащее узел измельчения материала до требуемой крупности, подачу измельченных частиц с использованием сжатого воздуха на блок сепарации, использующий разную степень сопротивления движению частиц в воздухе, отличающееся тем, что для измельчения исходного сырья до требуемой крупности и узкого гранулометрического распределения, используются диски встречного вращения с динамической кольцевой щелью, для выпуска измельченных частиц в воздушную среду под давлением используется трубка с соплом, формирующая узкий пучок частиц, а для сбора частиц разной плотности или группы частиц, близких по плотности, используются отверстия, расположенные в местах максимального разделения частиц разной плотности.

2. Устройство по п.1, отличающееся тем, что выпуск измельченных частиц производится через несколько трубок, а для приема частиц используется кратное числу выпускных трубок количество отверстий.

3. Устройство по п.1, отличающееся тем, что обогащение производится в несколько стадий, каждая из которых в качестве сырья использует продукт предыдущей стадии обогащения.

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ БЕДНОЙ РОССЫПНОЙ ЗОЛОТОНОСНОЙ РУДЫ | 2006 |

|

RU2309804C1 |

| Устройство для аэродинамического сортирования измельченной древесины | 1983 |

|

SU1146109A1 |

| Устройство для разделения измельченной древесины на фракции | 1981 |

|

SU1074612A1 |

| Устройство для измельчения материалов | 1985 |

|

SU1357066A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2000 |

|

RU2166367C1 |

| АЭРОДИНАМИЧЕСКИЙ КОМПЛЕКС ДЛЯ ОБОГАЩЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ А.К.БРОВЦЫНА | 1991 |

|

RU2010626C1 |

| УСТРОЙСТВО ДЛЯ СОРТИРОВКИ ДРЕВЕСНОЙ ЩЕПЫ НА ОТДЕЛЬНЫЕ ФРАКЦИИ | 2001 |

|

RU2250143C2 |

| US 4304661 A, 08.12.1981 | |||

| СПОСОБ РЕВАСКУЛЯРИЗАЦИИ МИОКАРДА ПОСЛЕ ИССЕЧЕНИЯ АНЕВРИЗМЫ ЛЕВОГО ЖЕЛУДОЧКА | 1994 |

|

RU2110959C1 |

Авторы

Даты

2013-01-20—Публикация

2011-06-30—Подача