Изобретение относится к средствам сухого обогащения минерального сырья.

Сухое обогащение имеет преимущества перед другими технологиями, применяющими воду, другие растворители и химические реагенты, т.к. отпадает необходимость в последующей сушке и очистке готового продукта, шламонакопителях.

При сухом обогащении используются: обнаружение искомого продукта по вторичному излучению (RU №2131781, опубл. 20.06.1999), последовательное выделение и рассеивание продуктов по линейному размеру частиц (US 43754554, опубл. 01.03.1983, US 5470554, опубл. 28.11.1995, RU 2390380, опубл. 27.05.2010), разделение продуктов по массе частиц при движении по наклонной плоскости (RU 2142859, опубл. 20.12.1999, RU 2292243, опубл. 15.03.2007), центробежно-ударное разделение с последующей сухой магнитной сепарацией (RU 2381079, опубл. 10.02.2010, RU 2370326, опубл. 20.10.2009). Также применяется технология, основанная на разнице времени витания легких и тяжелых частиц сырья (RU 2309804, опубл. 10.11.2007) и устройство, включающее предварительную вибрацию материала и последующее разделение частиц в концентрационном элементе по аэродинамическому сопротивлению частиц, движущихся по гладкой и пористой поверхности (RU 2374002, опубл. 27.11.2009).

Наиболее близким аналогом является устройство для сухого обогащения минерального сырья, содержащее узел измельчения исходного материала до требуемой крупности, пневмофорсунку для придания частицам начальной скорости и приемное устройство, включающее область пролета частиц и разделенные перегородками приемные емкости (RU 2472593, опубл. 20.01.2013).

Недостатками данного устройства являются значительные энергозатраты для формирования потока воздушно-пылевой смеси, искажение большим потоком воздуха траекторий полета частиц и потери мелкой фракции частиц сырья.

Задачей изобретения является снижение энергозатрат на разгон частиц сырья и потерь материала в приемном устройстве, увеличение производительности оборудования для обогащения руд.

Техническим результатом изобретения является непосредственное получение высокообогащенного концентрата золота без потерь мелких фракций, при низких энергозатратах.

Технический результат достигается тем, что разгон частиц осуществляется механическим способом, а область пролета частиц и их приема ограждается листами из перфорированного материала с воздухопроницаемым покрытием.

Сущность изобретения поясняется рисунком, где:

1. Емкость, в которую подается исходное минеральное сырье необходимой крупности;

2. Щелевой канал подачи сырья;

3. Разгонный барабан, вращающийся по часовой стрелке;

4. Лопасти разгонного барабана;

5. Вал электропривода;

6. Верхняя часть приемного устройства;

7. Емкости приема конечного продукта.

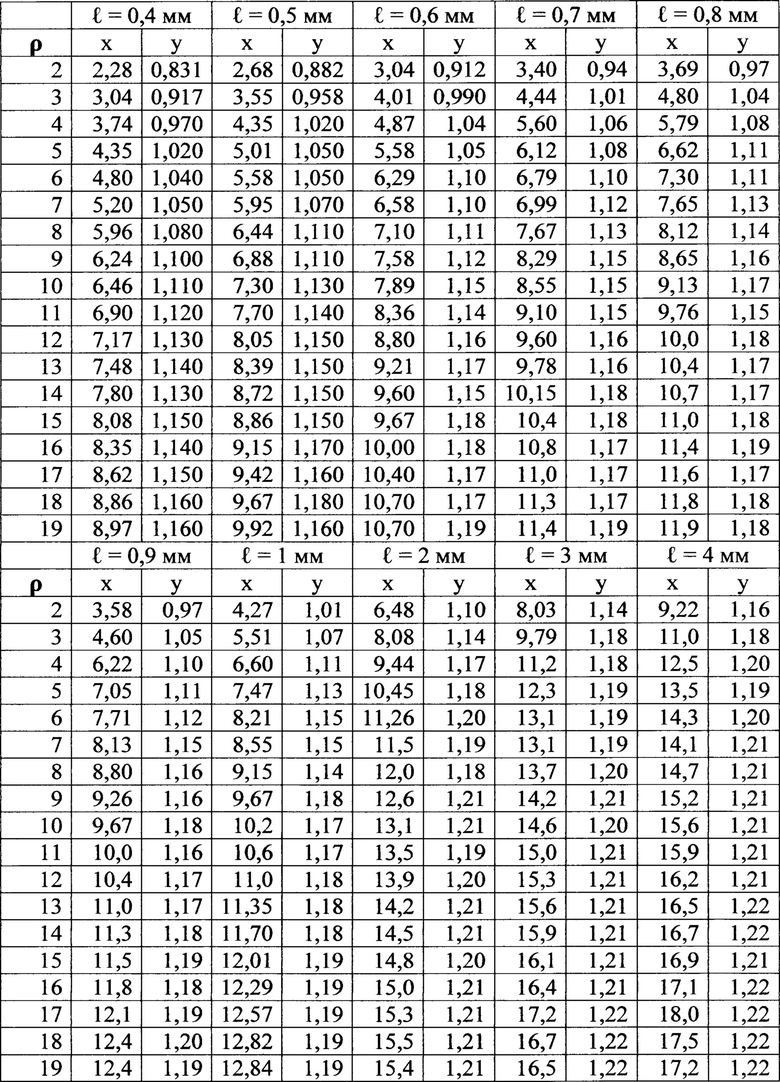

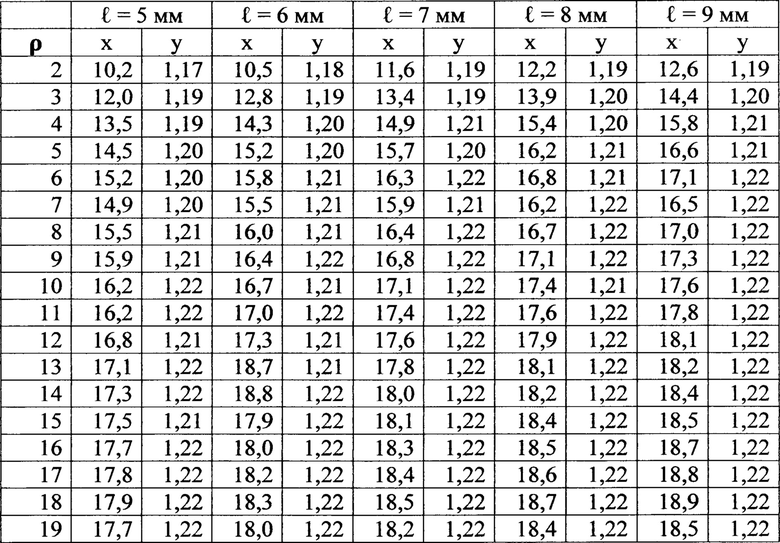

На рисунке координаты движения частиц обозначены как х и у, их положительное значение - в направлении стрелок. Начало отсчета - точка 0 на оси х.

Работа устройства основана на отличии баллистических траекторий для частиц разной крупности и плотности.

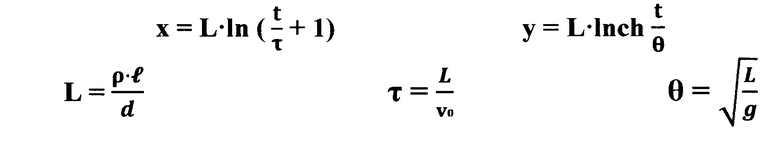

Исходное сырье из емкости 1 по щелевому каналу 2 подается на барабан 3 диаметром D (по окружности лопастей 4), который вращается с частотой ϕ, и частицы сырья с начальной скоростью v0=π⋅D⋅ϕ двигаются в области 6 до попадания в приемные емкости 7. Зависимость координат х и у от времени t описывается формулами:

В этих выражениях:

ρ - плотность частицы;

- линейный размер (крупность) частицы;

- линейный размер (крупность) частицы;

d - плотность воздуха;

g - ускорение свободного падения.

Начальное направление движения частиц - параллельно линии горизонта.

Целесообразно исходную руду измельчить до крупности зерна не более 10 мм. Для этой цели можно использовать, например, дробилку Metso НРЗ производительностью до 100 т/ч. Далее, на грохотах разделить по крупности частиц на фракции 0,4-0,5 мм, 0.5-0,6 мм, 0,6-0,7 мм, 0,7-0,8 мм, 0.8-0,9 мм, 0,9-1 мм, 1-2 мм, 2-3 мм, 3-4 мм, 4-5 мм, 5-6 мм, 6-7 мм, 7-9 мм, 8-9 мм и 9-10 мм. Фракции меньшей крупности целесообразно обогащать традиционными технологиями.

При диаметре барабана 0,5 м и частоте вращения несущего вала 1500 об/мин, начальная скорость частиц любой крупности будет около 40 м/с.

Ниже приведены координаты частиц крупностью от 0,4 мм до 10 мм в момент времени t=0,5 с, при начальной скорости 40 м/с как для чистых частиц золота, так и для сростков с минералами породы, включая пустую породу. Эти частицы будут иметь истинную плотность от 2000 кг/м3 до 19000 кг/м3. В левой графе указана плотность частиц, уменьшенная в 1000 раз. Координаты частиц указаны в метрах.

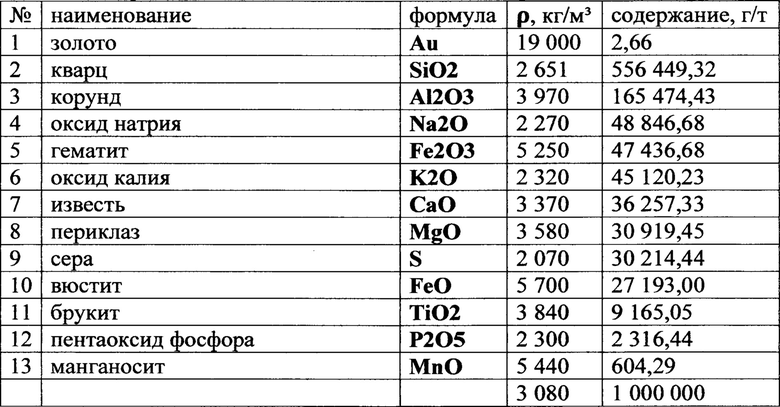

Золото, содержащееся в руде, находится, в основном, в виде мелких зерен, величиной от долей миллиметра, до нескольких миллиметров, или в виде сростков с минералами руды. Физически, руда представляет из себя сочетание нескольких минералов. Для анализа, обычно изучают химический состав руды, измеряя содержание различных элементов и пересчитывая затем на оксиды. Приведем состав одной из типичных кварцевых золотых руд.

Средняя плотность руды - около 3000 кг/м3, в то время как плотность частиц золота равна 19000 кг/м3, и это позволяет, согласно данным координатной таблицы, легко разделить в потоке золото с пустой породой, или с породой с малым содержанием золота.

Устройство работает следующим образом. Измельченная в дробилке до крупности менее 10 мм и отсортированная после грохотов рудная крошка из емкости 1 через щелевой канал 2 подается на разгонный барабан 3, снабженный лопастями 4. Вал разгонного барабана 5 соединен через редуктор с валом электродвигателя. Начальная скорость отрыва частицы руды от лопасти барабана регулируется частотой вращения двигателя. Оптимальное значение - 40 м/с. Затем частицы попадают в верхнюю часть приемного устройства 6, движутся по баллистическим траекториям, в соответствии с их размерами и плотностью, и опускаются в разные приемные емкости 7. Золото и высокообогащенные частицы руды опустятся в более далекие емкости. Во избежание потерь мелких фракций руды, неизбежно возникающих при механическом воздействии на руду, все приемное устройство, включая емкости приема готового продукта, выполняются из перфорированного металла, покрытого воздухопроницаемой тканью или бумагой. Данное устройство может использоваться для золотых руд любого минерального и химического состава. При этом, необходимо проводить предварительную калибровку, заключающуюся в расположении приемных емкостей и начальной скорости отрыва частиц от барабана.

Энергоемкость устройства значительно меньше, чем у других, традиционных технологий. Полные затраты электроэнергии, включая дробление, калибровку и обогащение, не превышают 7 кВт⋅ч/т.

Коэффициент извлечения золота у кварцевых руд составляет величину около 85%. Производительность по руде приблизительно 50 т/ч. Производительность по золоту для руды, химический состав которой приведен выше, составит около 1 т/год. Капитальные затраты на комплект оборудования окупаются менее, чем за месяц.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СУХОГО ОБОГАЩЕНИЯ МИНЕРАЛЬНОГО СЫРЬЯ | 2011 |

|

RU2472593C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ МИНЕРАЛОВ | 2019 |

|

RU2719211C1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ЭЛЕМЕНТОВ ИЗ ОКСИДНЫХ РУД | 2013 |

|

RU2525881C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМИРОВАНИЯ ПОРОШКА ГРАФИТА ДЛЯ СИНТЕЗА АЛМАЗОВ | 2018 |

|

RU2699424C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2010 |

|

RU2450861C1 |

| ВОДОУГОЛЬНАЯ ЭЛЕКТРОСТАНЦИЯ | 2013 |

|

RU2525035C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2012 |

|

RU2531148C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ЗОЛОТОНОСНЫХ ПЕСКОВ И СЕПАРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116135C1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД МЕСТОРОЖДЕНИЙ СЛАНЦЕВОЙ ФОРМАЦИИ СУХОЛОЖСКОГО ТИПА | 2013 |

|

RU2542924C2 |

| ИЗМЕЛЬЧИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2011 |

|

RU2473389C1 |

Изобретение относится к средствам сухого обогащения минерального сырья. Устройство для сухого обогащения золотоносных руд содержит узел подачи сырья, узел разгона частиц сырья и узел приема готового продукта. Узел разгона частиц сырья выполнен в виде барабана, снабженного лопастями и соединенного с валом электродвигателя. Узел приема готового продукта выполнен из перфорированных листов с воздухопроницаемым покрытием. Технический результат - снижение потерь мелких фракций золота при обогащении золотоносных руд, а также снижение энергозатрат и увеличение производительности труда. 1 ил., 2 табл.

Устройство для сухого обогащения золотоносных руд, содержащее узел подачи сырья, узел разгона частиц сырья и узел приема готового продукта, отличающееся тем, что узел разгона частиц сырья выполнен в виде барабана, снабженного лопастями и соединенного с валом электродвигателя, а узел приема готового продукта выполнен из перфорированных листов с воздухопроницаемым покрытием.

| УСТРОЙСТВО ДЛЯ СУХОГО ОБОГАЩЕНИЯ МИНЕРАЛЬНОГО СЫРЬЯ | 2011 |

|

RU2472593C1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ БЕДНОЙ РОССЫПНОЙ ЗОЛОТОНОСНОЙ РУДЫ | 2006 |

|

RU2309804C1 |

| Устройство для сортировки костры | 1986 |

|

SU1419761A1 |

| Устройство для разделения на фракции сыпучего материала | 1989 |

|

SU1643117A1 |

| Способ разделения зернистых материалов | 1981 |

|

SU956057A1 |

| Паровоздушный компаунд-насос | 1949 |

|

SU80780A1 |

| АЭРОДИНАМИЧЕСКИЙ КЛАССИФИКАТОР СЫПУЧИХ МАТЕРИАЛОВ | 1996 |

|

RU2111069C1 |

| Устройство для очистки труб | 1983 |

|

SU1201004A1 |

| US 4871454 A, 03.10.1989. | |||

Авторы

Даты

2019-09-04—Публикация

2018-10-10—Подача