Изобретение относится к мясной промышленности, а именно к технологии получения твердых колбас, таких как сырокопченая полусухая и сухая колбаса с ускоренным процессом созревания.

Сырокопченые мясопродукты являются одними из традиционных видов колбас. Эти колбасы отличаются плотной консистенцией, приятным специфическим ароматом и вкусом. Сырокопченые колбасы характеризуются небольшим содержанием влаги, значительным количеством жира и белка, за счет чего обладают высокой энергической ценностью. Сырокопченые продукты, содержащие молочнокислую микрофлору, положительно влияют на усвоение организмом питательных веществ, их использование оказывает благотворное влияние на профилактику и предотвращение токсикации желудочно-кишечного тракта человека. Однако при всех вышеперечисленных достоинствах продукта имеется, с точки зрения практиков, и весомый недостаток - процесс производства данного вида изделий является одним из самых сложных в области колбасного производства, отличается длительностью и трудоемкостью. В этой связи проблема интенсификации технологического процесса производства сырокопченых колбас с целью его сокращения является актуальной и включает в себя вопросы, касающиеся ускорения структурных изменений, интенсификации процесса цветообразования, формирования органолептических показателей за счет использования пищевых препаратов направленного действия.

Известны технологии с интенсифицированным процессом созревания сырокопченых колбас за счет использования, помимо специй, стартовых культур различных микроорганизмов (GB 849948 А, А23L 1/314; патент RU 2102473 С1, А22С 11/00, 20.01.1998). Однако к их недостаткам следует отнести то, что процесс созревания и окисления проходит медленно, при этом длительность всего технологического процесса составляет не менее 30 суток, а затраты на производство достаточно велики.

Известна пищевая добавка для производства сырокопченых колбас, которая содержит винно-спиртовую композицию и углеводные компоненты - (RU 2115341 С1, А23L 1/314, 20.07.1998), способствующие улучшить цветовые и вкусовые характеристики колбас и несколько ускорить процесс их сушки. Однако данная добавка не является многофункциональной и не обеспечивает необходимого сокращения сроков выработки сырокопченых колбас.

Известен способ производства колбасы сыровяленой полусухой для школьного и диетического питания (RU 2230469 С, 7 А23L 1/317, 1/314, 1/29 20.07.2004). В технологии производства использовалось сочетание компонентов в определенном соотношении, позволяющее расширить ассортимент выпускаемой колбасной продукции для детей школьного возраста и диетического питания, однако выбранное направление не позволило использовать в технологии такие пищевые добавки направленного действия, как стартовые культуры и глюконо-дельта-лактон, позволяющие интенсифицировать процесс производства сыровяленых колбас.

Также известен способ приготовления сырокопченых колбас по ускоренной технологии за счет использования многофункциональной добавки-премикса (RU 2168304 A23L 1/317, A23L 1/3142, №000127892/13, 10.06.2001), в состав которой входят: эфирные масла и олеорезины пряно-ароматических растений, полисахариды, аскорбиновая кислота и/или ее соли, усилитель вкуса и аромата, глюконо-дельта-лактон. Данная добавка позволяет управлять процессами созревания сырокопченых колбас, ускорять их и получить качественный продукт с высокими органолептическими показателями, стабильным цветом и длительным сроком хранения. Недостатком данного способа является отсутствие в технологии приготовления сырокопченых колбас стартовых культур, обладающих способностью эффективно продуцировать молочную кислоту, проявляющих антагонистические свойства к патогенной и санитарно-показательной микрофлоре, ускоряющих процесс образования продуктов вкусоароматического комплекса, активное вовлечение в реакцию цветообразования нитрита натрия. Данный способ приготовления сырокопченой колбасы является наиболее близким аналогом к заявленному изобретению.

Основной задачей, на решение которой направлен заявленный способ, является интенсификация процесса приготовления сырокопченой колбасы путем использования многоцелевого функционального модуля с целью получения готового продукта с высокими органолептическими показателями, стабильным цветом и длительным сроком хранения.

Технический результат изобретения заключается в получении сырокопченого колбасного изделия с сокращенным сроком созревания, высокими органолептическими, функционально-технологическими, структурно-механическими и цветовыми характеристиками и длительным сроком хранения.

Указанный технический результат достигается тем, что при производстве сырокопченой колбасы в фаршевые системы добавляют многоцелевой функциональный модуль, в состав которого входят стартовая культура, глюконо-дельта-лактон и в качестве углеводной составляющей - лактулозосодержащий препарат «Лаэль», при следующем соотношении компонентов на 100 кг мясного сырья, кг:

Использование стартовых культур позволяет сократить производственный цикл, время ферментации, повышает безопасность производства, уменьшает производственный брак, способствует получению стандартизированного, высококачественного продукта. Кроме того, микроорганизмы, входящие в состав стартовых культур, расщепляют углеводы с образованием молочной кислоты, что приводит к снижению значения рН, торможению роста нежелательной микрофлоры в самом начале процесса созревания, ускорению образования оксида азота и стабилизации цветообразования. Лактулозосодержащий препарат «Лаэль» способствует более интенсивному образованию молочнокислых бактерий в продукте, снижению показателей рН и активности воды Aw, что позволяет получить готовый продукт с заданными технологическими характеристиками за 14 суток.

Глюконо-дельта-лактон в сочетании с нитритом натрия и солью обеспечивает быстрое и надежное созревание, интенсифицирует реакцию цветообразования в сырокопченой колбасе без больших затрат, эксплуатационных расходов в отношении камер созревания, сушки и климатических камер.

Использование лактулозосодержащего препарата «Лаэль» в рецептуре сырокопченой колбасы способствует улучшению цветовых характеристик готового продукта, позволяет снизить долю остаточного нитрита при одновременном увеличении относительного содержания нитрозопигментов, способствует подавлению патогенной микрофлоры и развитию молочнокислых бактерий практически на всех стадиях технологического процесса, что не только интенсифицировало процесс производства сырокопченой колбасы, но и позволило получить продукт с длительным сроком хранения.

Специи завершили и подчеркнули естественную вкусоароматику сырокопченой колбасы.

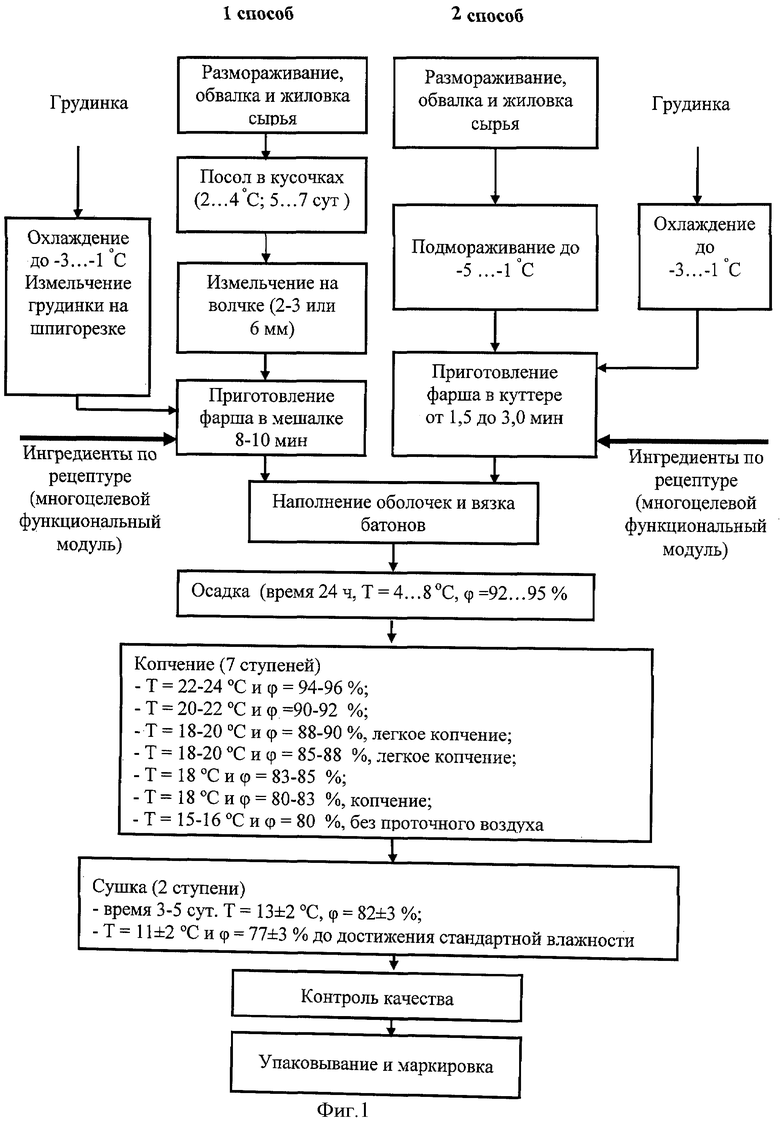

Способ приготовления сырокопченой колбасы, включающий в себя следующие операции: приемку, разделку, обвалку, жиловку мясного сырья, подготовку пищевых ингредиентов и добавок, специй, пряностей и материалов, в том числе многоцелевого функционального модуля, приготовление фарша, шприцевание фарша в оболочку, формирование, осадку, копчение, сушку, упаковку, маркировку и приемку сырокопченого колбасного изделия. При этом согласно изобретению сформованная сырокопченая колбаса подвергалась осадке в течение 24 ч при температуре от 4 до 8°С и относительной влажности воздуха 92-95%, копчение осуществляют в коптильных камерах или в климокамерах в течение 7 суток по следующей схеме: 1-й день - 22-24°С и 94-96% отн. влажности; 2-й день - 20-22°С и 90-92% отн. влажности; 3-й день - 18-20°С и 88-90% отн. влажности, легкое копчение; 4-й день - 18-20°С и 85-88% отн. влажности, легкое копчение; 5-й день - 18°С и 83-85% отн. влажности; 6-й день - 18°С и 80-83% отн. влажности, копчение; 7-й день - 15-16°С и 80% отн. влажности, без проточного воздуха, первые 3-5 сут батоны сушат при температуре 13±2°С, относительной влажности 82±3%, дальнейшую сушку проводят при температуре 11±2°С и относительной влажности 77±3% до достижения стандартной влажности.

Технологический процесс производства сырокопченой колбасы начинается с приемки и подготовки мясного сырья и вспомогательных материалов. Мясное сырье в тушах, полутушах, четвертинах и отрубах осматривают и, при необходимости, подвергают дополнительной зачистке (с наружной и внутренней сторон) от загрязнений, остатков шерсти, щетины, диафрагмы и т.п. и (или) промывают холодной водопроводной водой с температурой не выше 20°С.

Замороженное мясное сырье в тушах, полутушах, четвертинах, отрубах и блоках из нежилованного или жилованного мяса размораживают в соответствии с технологическими инструкциями «Сборник технологических инструкций и норм усушки при холодильной обработке и хранении мяса и мясопродуктов на предприятиях мясной промышленности», утвержденной в установленном порядке. Блоки, направляемые на размораживание, освобождают от упаковки, взвешивают и размещают в один ряд на ярусных стеллажах камер размораживания, оставляя между ними промежутки в 10-20 мм. Размораживание блоков осуществляют при температуре воздуха от 18 до 22°С, относительной влажности не менее 85% и скорости движения воздуха в камере не более 0,6 м/с. Процесс размораживания считается законченным, когда температура в толще блока (в центре) достигает 1-3°С.

При использовании замороженных блоков из жилованного мяса без размораживания их предварительно выдерживают при температуре от 0 до 4°С в течение 24-48 ч до достижения температуры в толще блока от 8°С до минус 5°С, затем измельчают на оборудовании, предназначенном для этих целей. Температура сырья после измельчения должна быть не выше минус 3°С. Затем измельченное блочное сырье направляют на дополнительное измельчение, посол и созревание либо на приготовление фарша в куттере (без выдержки в посоле).

Подмороженное мясное сырье в тушах, полутушах, четвертинах и отрубах предварительно выдерживают при температуре от 0 до 4°С в течение 12-24 ч до достижения температуры в толще мышц не выше 1°С, затем направляют на разделку, обвалку и жиловку. Разделку, обвалку, жиловку осуществляют в производственных помещениях с температурой воздуха не выше 12°С, относительной влажности не выше 70%. Все мясное сырье должно находиться в отделении разделки, обвалки и жиловки не более 2 ч. Температура жилованного сырья, направляемого на измельчение и посол, должна быть: для парного мяса - не ниже 24°С; для охлажденного и размороженного мяса - не выше 5°С.

При приготовлении фарша многоцелевой функциональный модуль (бактериальный препарат - Культура «ВЦ», глюконо-дельта-лактон и лактулозосодержащий препарат «Лаэль») во избежание инактивации добавляют в начале куттерования одновременно с говядиной, не допуская его перемешивания с раствором нитрита натрия. В куттер вначале загружают говядину, поваренную соль, многофункциональный модуль и пряности. Через 1,0-1,5 мин измельчения кусков говядины добавляют 5%-ный раствор нитрита натрия. Затем загружают свиную грудинку и куттеруют в течение 0,6-1,5 мин. Общая продолжительность измельчения 1,6-3,0 мин в зависимости от конструкции куттера, количества ножей. Окончание процесса куттерования определяют по рисунку фарша. В нем сравнительно однородные по величине кусочки свиной грудинки (не более 8 мм) должны быть равномерно распределены. Температура фарша после куттерования -1… минус 3°С. Коэффициент загрузки куттера 0,4-0,5.

Наполнение оболочек фаршем производят в оболочки диаметром 40-60 мм на шприцах различных конструкций, рекомендуется применять цевки диаметром на 10 мм меньше диаметра оболочки. Батоны перевязывают шпагатом, нитками или, при наличии специального оборудования и маркированной оболочки, производят закрепление концов батонов металлическими скрепками или скобами с наложением петли. Батоны навешивают на палки с интервалом 8-10 см для предотвращения слипов. Свободные концы оболочки и шпагата должны быть не длиннее 2 см.

Далее батоны подвергают осадке в течение 24 ч при температуре от 4 до 8°С и относительной влажности воздуха 92-95%. После осадки колбасы направляют на термическую обработку. Батоны не должны соприкасаться друг с другом во избежание слипов.

Термическая обработка сырокопченой колбасы. Копчение осуществляют в коптильных камерах или в климокамерах. В климокамерах обработка осуществляется 7 суток по введенным программам, предусматривающим автоматическое регулирование параметров кондиционирования (температуры, относительной влажности, скорости движения воздушной и дымовоздушной среды). Длительность обработки батонов в климокамерах зависит от использования препаратов, ускоряющих процесс созревания сырокопченой колбасы, диаметра батонов, конструктивных особенностей климокамер и проводится по общей схеме созревания колбасы: 1-й день - 22-24°С и 94-96% отн. влажности; 2-й день - 20-22°С и 90-92% отн. влажности; 3-й день - 18-20°С и 88-90% отн. влажности, легкое копчение; 4-й день - 18-20°С и 85-88% отн. влажности, легкое копчение; 5-й день - 18°С и 83-85% отн. влажности; 6-й день - 18°С и 80-83% отн. влажности, копчение; 7-й день - 15-16°С и 80% отн. влажности, без проточного воздуха. Копчение на 3-4 день позволяет избежать налета на колбасе. Интенсивное копчение протекает при относительной влажности менее 85%. Данная технологическая рекомендация предназначена для батонов диаметром 60 мм. При уменьшении диаметра сроки созревания соответственно уменьшаются.

После копчения батон сырокопченой колбасы помещают в камеру сушки. Первые 3-5 сут их сушат при температуре 13±2°С, относительной влажности 82±3%. Дальнейшую сушку проводят при температуре 11±2°С и относительной влажности 77±3% до достижения стандартной влажности. Окончание процесса сушки определяется по соответствию готовой продукции регламентируемым показателям качества и безопасности. Длительность технологического процесса производства составляет 14 суток. Колбаса сырокопченая должна выпускаться в реализацию с температурой в толще батона не ниже 0 и не выше 15°С.

Таким образом, использование многоцелевого функционального модуля при производстве сырокопченой колбасы значительно интенсифицирует технологический процесс по сравнению с традиционной технологией и позволяет получить безопасный продукт с высокими показателями качества.

Технологическая схема производства нового вида сырокопченой колбасы 1 сорта с использованием многоцелевого функционального модуля представлена на фиг.1.

Изобретение относится к мясной промышленности, а именно к технологии получения твердых колбас, таких как сырокопченые полусухие и сухие. При производстве сырокопченых колбас в фаршевые системы добавляют многоцелевой функциональный модуль, включающий стартовую культуру, глюконо-дельта-лактон и в качестве углеводной составляющей - лактулозосодержащий препарат «Лаэль». При составлении фарша компоненты берут в определенном количественном соотношении. Осадку колбас осуществляют в течение 24 ч при температуре 4-8°С и относительной влажности воздуха 92-95%. Копчение осуществляют в течение 7 сут при постепенном снижении температуры от 24°С до 15°С и относительной влажности воздуха от 90% до 80% без проточного воздуха. Первые 3-5 сут батон сушат при температуре 13±2°С и относительной влажности воздуха 82±3%. Дальнейшую сушку проводят при температуре 11±2°С и относительной влажности воздуха 77±3% до достижения стандартной влажности. Изобретение обеспечивает сокращение сроков созревания сырокопченых колбас с высокими органолептическими, функционально-технологическими, структурно-механическими и цветовыми характеристиками и длительным сроком хранения. 2 н.п. ф-лы, 1 ил.

1. Способ приготовления сырокопченой колбасы, предусматривающий приемку, разделку, обвалку, жиловку мясного сырья, подготовку пищевых ингредиентов и добавок, специй, пряностей и материалов, в том числе многоцелевого функционального модуля, приготовление фарша, шприцевание фарша в оболочку, формирование, осадку, копчение, сушку, упаковку, маркировку и приемку сырокопченого колбасного изделия, отличающийся тем, что сформованная сырокопченая колбаса подвергается осадке в течение 24 ч при температуре от 4 до 8°С и относительной влажности воздуха 92-95%, копчение осуществляют в коптильных камерах или в климокамерах в течение 7 сут по следующей схеме: 1-й день - 22-24°С и 94-96% отн. влажности; 2-й день - 20-22°С и 90-92% отн. влажности; 3-й день - 18-20°С и 88-90% отн. влажности, легкое копчение; 4-й день - 18-20°С и 85-88% отн. влажности, легкое копчение; 5-й день - 18°С и 83-85% отн. влажности; 6-й день - 18°С и 80-83% отн. влажности, копчение; 7-й день - 15-16°С и 80% отн. влажности, без проточного воздуха, первые 3-5 сут батон сушат при температуре (13±2)°С, относительной влажности (82±3)%, дальнейшую сушку проводят при температуре (11±2)°С и относительной влажности (77±3)% до достижения стандартной влажности.

2. Сырокопченая колбаса, изготовленная способом по п.1, содержащая говядину жилованную 1-го сорта, грудинку свиную, стартовую культуру, глюконо-дельта-лактон, лактулозосодержащий препарат «Лаэль», нитрит натрия, соль, специи при следующем соотношении компонентов на 100 кг мясного сырья, кг:

| Способ производства сырокопченых колбас | 1976 |

|

SU592402A1 |

| Приспособление для смены литерных рычагов пишущих машин | 1948 |

|

SU84027A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СЫРОКОПЧЕНЫХ КОЛБАС | 2000 |

|

RU2168304C1 |

| ВАРЕНАЯ КОЛБАСА С ИСПОЛЬЗОВАНИЕМ PSE СВИНИНЫ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2007 |

|

RU2345608C2 |

Авторы

Даты

2013-01-27—Публикация

2011-02-25—Подача