ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение касается фильтрационного модуля, использующего полые волоконные мембраны, установленного в аппарате, обеспеченном в контейнере, таком как бак или ванна для аэрации и фильтрации. Более конкретно, настоящее изобретение касается фильтрационного модуля, использующего полые волоконные мембраны, используемого для фильтрационного аппарата, выполняющего очистку или стерилизацию необработанной воды, такой как речная вода, озерная вода, грунтовая вода, морская вода, сточные воды жизнедеятельности, промышленные сточные воды или стоки вторичной обработки воды, или мембранного биореактора (МБР), использующего мембраны для выполнения разделения жидкость-твердое вещество на активном иле.

УРОВЕНЬ ТЕХНИКИ

Способы переработки сточных вод включают в себя способ мембранного биореактора с погружением фильтрационного модуля в бак с активным илом и предоставлением возможности фильтрационному модулю отделять активный ил от обрабатываемой воды путем фильтрации, т.е. выполнения разделения жидкость-твердое вещество. Этот способ позволяет выполнять фильтрационную обработку, существенно увеличивая концентрацию активного ила (ВВСЖ: взвешенные вещества в смешанной жидкости) от 5000 мг/л до 20000 мг/л. Данный способ, таким образом, имеет преимущество, состоящее в том, что позволяет уменьшить объем бака с активным илом или сократить время, требуемое для реакции в баке с активным илом. Так как фильтрацию выполняют, используя мембраны, никакие взвешенные вещества (ВВ) не попадают в обработанную воду, устраняя, таким образом, необходимость бака конечного осаждения. Это выгодным образом позволяет уменьшить площадь нижнего этажа установки переработки. Кроме того, фильтрация может достигаться независимо от того, как осаждается активный ил. Это позволяет снизить тяжесть управления активным илом. Вследствие большого числа описанных выше преимуществ мембранный биореактор в последнее время быстро становился преобладающим.

Если половолоконные мембраны используются для фильтрационного модуля, прочность самих мембран предохраняет поверхность каждой из мембран от повреждения при контакте с посторонними телами из необработанной воды. Фильтрационный модуль может, таким образом, сохраняться в течение длительного времени. Такой фильтрационный модуль дополнительно имеет преимущество в возможности обратного промывания, при котором среда, такая как обработанная вода, нагнетается в направлении, противоположном направлению фильтрации, чтобы удалить осадок с поверхности мембраны. Однако, если агрегат активного ила, скопившийся в зазоре между половолоконными мембранами, или посторонние тела из необработанной воды (далее называемые взвешенные твердые вещества) не удаляются во время фильтрации, эффективная площадь мембраны может уменьшаться. Это может невыгодным образом снижать эффективность фильтрации, мешая, таким образом, стабильной фильтрации в ходе продолжительного времени.

Аэрация обычно выполняется со дна модуля, чтобы избежать накопления взвешенных твердых веществ на поверхностях половолоконных мембран или между половолоконными мембранами. Таким образом, на основании колебательного поведения половолоконных мембран и перемешивающего эффекта, связанного с восходящим движением пузырьков, взвешенные твердые вещества отходят от поверхностей половолоконных мембран или из пространства между половолоконными мембранами, предотвращая накопление. Например, устанавливают юбку на дне половолоконного мембранного модуля с множеством сквозных отверстий, образованных в фиксирующем слое со стороны юбки. Таким образом, аэрация выполняется от дна юбки, образуя газожидкостный смешанный слой в конце юбки, выступающий от юбки. Таким образом, пузырьки образуются равномерно через множество сквозных отверстий, позволяя взвешенным твердым веществам накапливаться на внешних поверхностях половолоконных мембран, чтобы легко отделяться.

Однако, когда фильтруется активный ил с высоким содержанием ВВСЖ, как в случае мембранного биореактора, в пакете половолоконных мембран, расположенном близко к головной части, взвешенные твердые вещества, увлеченные в газожидкостном многофазном потоке, могут не проходить полностью сквозь данный пакет половолоконных мембран. Тогда взвешенные твердые вещества могут постепенно накапливаться невыгодным образом.

Для решения этих проблем предложен способ, в котором половолоконные мембраны разделены на множество маленьких пакетов на границе раздела верхней фиксирующей части, так что эти маленькие пакеты располагаются на заданном расстоянии один от другого (см. W0 2004-112944).

СПИСОК ССЫЛОК

ПАТЕНТНАЯ ЛИТЕРАТУРА

[Патентная литература 1] WO 2004-112944

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМА, РЕШАЕМАЯ С ПОМОЩЬЮ ДАННОГО ИЗОБРЕТЕНИЯ

Когда описанный выше половолоконный мембранный модуль погружают в бак с активным илом и выполняют операцию фильтрации в течение длительного времени, взвешенные твердые вещества могут накапливаться в пакетах половолоконных мембран возле фиксирующих частей маленьких пакетов, полученных разделением. Диаметр каждого из маленьких пакетов может, таким образом, постепенно увеличиваться, уменьшая расстояние между маленькими пакетами. Это может неблагоприятно препятствовать надлежащему удалению взвешенных твердых веществ из модуля, ухудшая, таким образом, выполнение фильтрации.

Кроме того, половолоконные мембраны могут разрушаться возле границы раздела фиксирующей части под действием сильного газожидкостного многофазного потока, вызванного непрерывной аэрацией. Тогда необработанная вода может неблагоприятно смешиваться с фильтратом, ухудшая качество фильтрата. В предшествующем уровне техники для предотвращения половолоконных мембран от разрушения возле границы раздела фиксирующей части обеспечивается слой гибкой смолы на границе раздела фиксирующей части (см., например, WO 2004-112944). Однако даже при таком способе, половолоконные мембраны могут разрываться при обращении с модулем или при работе в течение длительного времени. Таким образом, обычные фильтрационные модули нуждаются в улучшении.

Задача настоящего изобретения - обеспечить половолоконный мембранный модуль, предотвращающий накопление взвешенных твердых веществ в половолоконных мембранах, позволяя демонстрировать стабильное выполнение фильтрации в течение длительного времени.

СРЕДСТВО РЕШЕНИЯ ДАННОЙ ПРОБЛЕМЫ

В результате интенсивных исследований настоящие изобретатели обнаружили, что вышеописанные проблемы могут быть решены путем покрытия внешнего окружения половолоконных мембран особым эластичным телом возле границы раздела фиксирующего слоя, обеспечивая, таким образом, настоящее изобретение.

Настоящее изобретение состоит в следующем.

(1) Половолоконный мембранный модуль, имеющий фиксирующие слои, к которым один или множество пакетов половолоконных мембран, включающих в себя множество половолоконных мембран, прикрепляются на соответствующих концах, используя литую смолу, причем полая часть каждой из половолоконных мембран является открытой у одного или обоих концов, при этом пакет половолоконных мембран разделяется на множество маленьких пакетов у по меньшей мере одного из фиксирующих слоев на открытой стороне полой части и внешнее окружение каждого из маленьких пакетов покрыто эластичным телом вблизи границы раздела фиксирующего слоя с фильтрационной частью.

(2) Половолоконный мембранный модуль, имеющий фиксирующие слои, к которым множество половолоконных мембран прикрепляются на соответствующих концах, используя литую смолу, причем полая часть каждой из половолоконных мембран является открытой у одного или обоих концов, где внешнее окружение каждой из половолоконных мембран покрыто эластичным телом вблизи границы раздела по меньшей мере одного из фиксирующих слоев с фильтрационной частью на открытой стороне полой части.

(3) Половолоконный мембранный модуль, описанный в (1) или (2), где часть эластичного тела погружена в фиксирующий слой, а оставшаяся часть эластичного тела выступает от границы раздела фиксирующего слоя с фильтрационной частью.

(4) Половолоконный мембранный модуль, описанный в любом из пунктов (1)-(3), где длина, на которую эластичное тело выступает от границы раздела с фильтрационной частью, составляет от 5 мм до 100 мм.

(5) Половолоконный мембранный модуль, описанный в (4), где внешнее окружение пакета половолоконных мембран, покрытого эластичным телом, находится в тесном контакте с внутренней поверхностью части эластичного тела, выступающей от границы раздела с фильтрационной частью.

(6) Половолоконный мембранный модуль, описанный в любом из пунктов (1)-(5), где расстояние между эластичными телами, ближайшими друг к другу, у части, выступающей от границы раздела с фильтрационной частью, составляет от 2 мм до 80 мм.

(7) Половолоконный мембранный модуль, описанный в любом из пунктов (1)-(6), где граница раздела фиксирующего слоя с фильтрационной частью, на одной стороне которой обеспечено эластичное тело, наклонена в направлении длины волокон пакетов половолоконных мембран.

(8) Половолоконный мембранный модуль, описанный в любом из пунктов (3)-(7), где положение границы раздела фиксирующего слоя с фильтрационной частью вне эластичного тела находится ближе к центру данного модуля, чем положение вершинной части литой смолы, покрывающей внешнюю поверхность половолоконной мембраны в эластичном теле.

(9) Половолоконный мембранный модуль, описанный в любом из пунктов (1)-(8), где эластичное тело имеет форму, подобную трубе.

(10) Половолоконный мембранный модуль, описанный в любом из пунктов (1)-(9), где половолоконная мембрана или пакет половолоконных мембран покрыт непосредственно эластичным телом.

(11) Половолоконный мембранный модуль, описанный в любом из пунктов (1)-(10), где эластичное тело содержит термоусадочный материал.

(12) Половолоконный мембранный модуль, описанный в (11), где термоусадочный материал имеет твердость от 40А до 90А после термоусадки.

(13) Половолоконный мембранный модуль, описанный в любом из пунктов (1)-(12), не имеющий внешнего цилиндра, покрывающего внешнее окружение пакетов половолоконных мембран.

(14) Погружаемый половолоконный мембранный кассетный модуль, использующий половолоконный мембранный модуль, описанный в любом из пунктов (1)-(13).

(15) Половолоконный мембранный кассетный модуль под давлением, использующий половолоконный мембранный модуль, описанный в любом из пунктов (1)-(13).

ПРЕИМУЩЕСТВА ДАННОГО ИЗОБРЕТЕНИЯ

В половолоконном мембранном модуле согласно настоящему изобретению внешнее окружение половолоконной мембраны или пакета половолоконных мембран является покрытым. Это дает существенное замедление ситуации, в которой взвешенные твердые вещества накапливаются между половолоконными мембранами или в пакетах половолоконных мембран, снижая производительность фильтрации. Настоящее изобретение может также предохранять половолоконные мембраны от повреждения. Половолоконный мембранный модуль может, таким образом, демонстрировать высокую и устойчивую производительность фильтрации на протяжении длительного времени. Кроме того, половолоконные мембраны покрыты особым термоусадочным материалом. Это позволяет легко и эффективно изготавливать половолоконный мембранный модуль. Половолоконные мембраны сами также могут предохраняться от повреждения с помощью покрытия покрывающим материалом. Кроме того, положение границы раздела фиксирующего слоя с фильтрационной частью вне каждого из эластичных тел находится ближе к центру модуля, чем положение вершинной части покрытия литой смолой внешней поверхности половолоконной мембраны в эластичном теле. Это предохраняет половолоконные мембраны от разрыва в области, где литая смола покрывает внешнюю поверхность половолоконной мембраны, когда модуль подвергается воздействию внешней силы во время обращения с ним или работы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

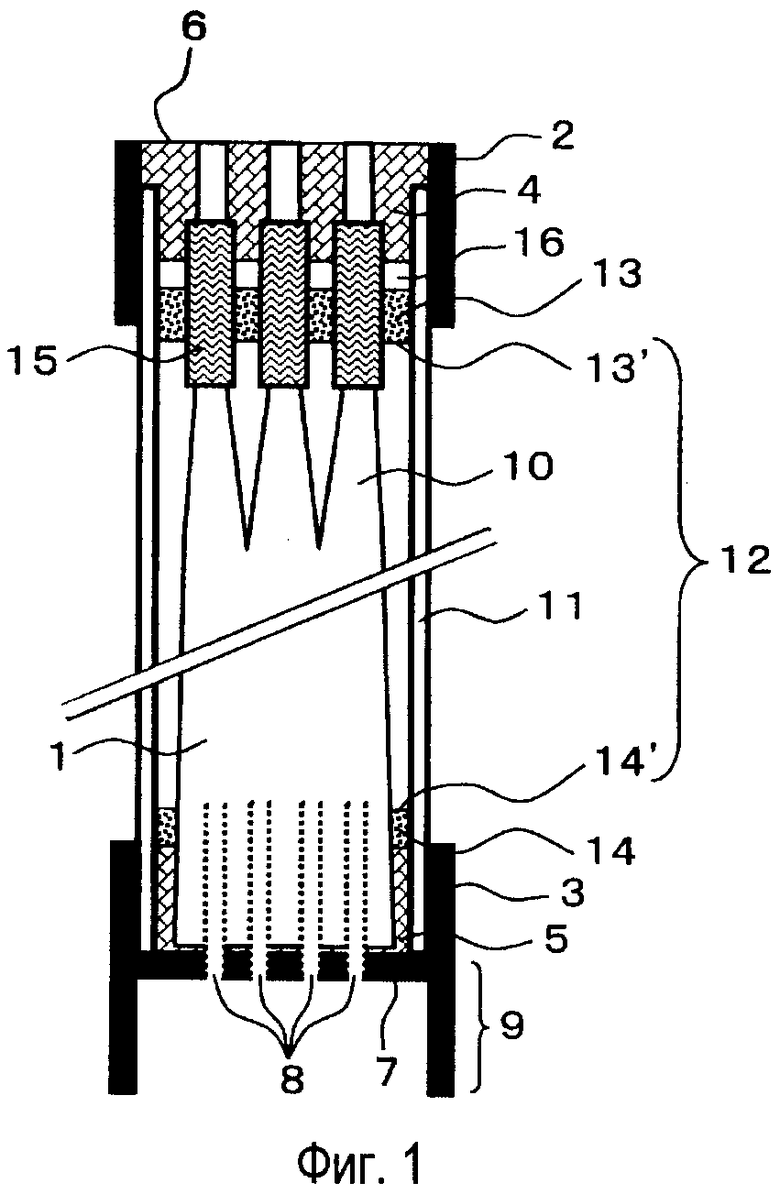

Фиг.1. Вид в разрезе, показывающий пример варианта выполнения погружаемого кассетного модуля, использующего половолоконные мембраны согласно настоящему изобретению.

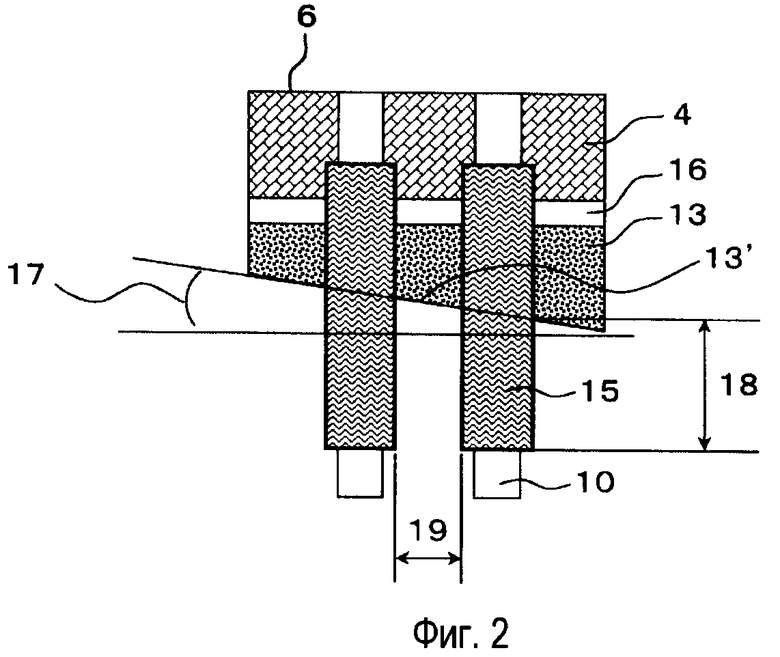

Фиг.2. Вид в разрезе головной части погружаемого кассетного модуля, показывающий пример наклона фильтрующей части и характеристики эластичного тела согласно настоящему изобретению.

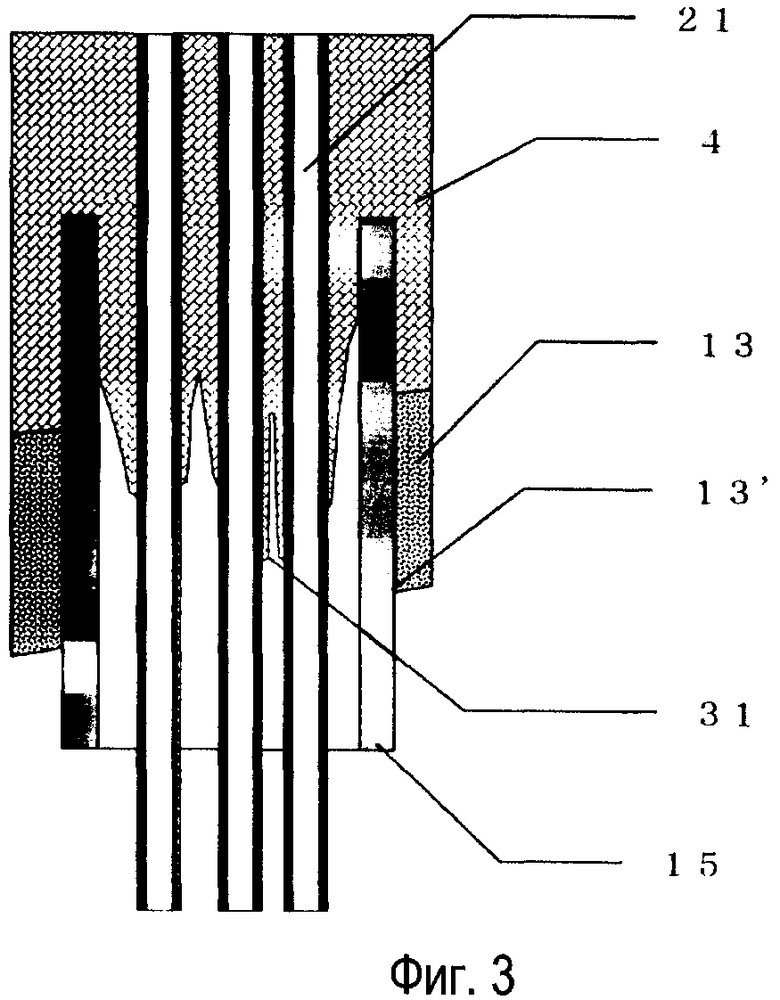

Фиг.3. Схема, показывающая позиционное отношение между покрывающей частью, образованной из эластичного тела, и покрывающей частью из литой смолы.

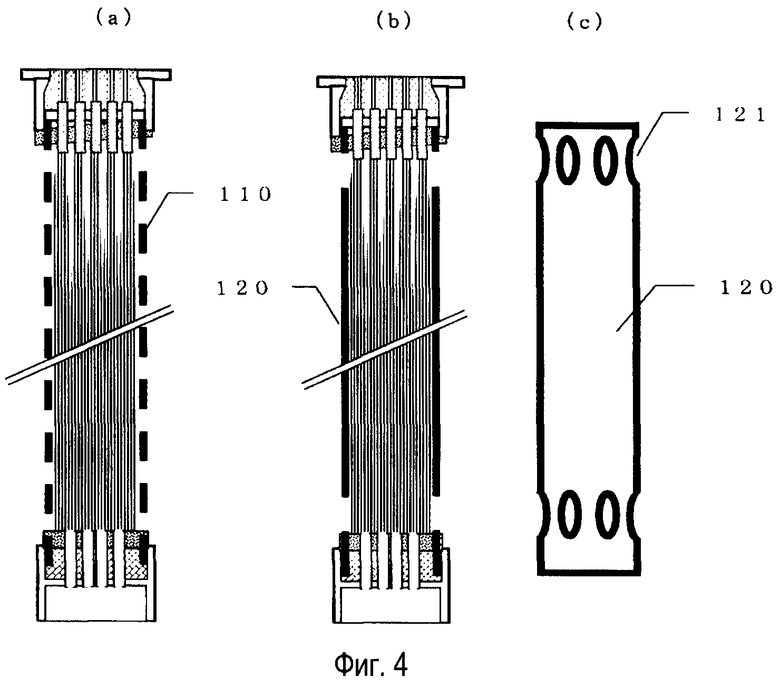

Фиг.4. Пример варианта выполнения половолоконного мембранного модуля согласно настоящему изобретению.

(a) Половолоконный мембранный модуль, в котором внешнее окружение пакетов половолоконных мембран покрыто перфорированным цилиндром.

(b) Половолоконный мембранный модуль, в котором внешнее окружение пакетов половолоконных мембран покрыто цилиндром со сквозными отверстиями.

(c) Цилиндр со сквозными отверстиями, показанный на фиг.4(b).

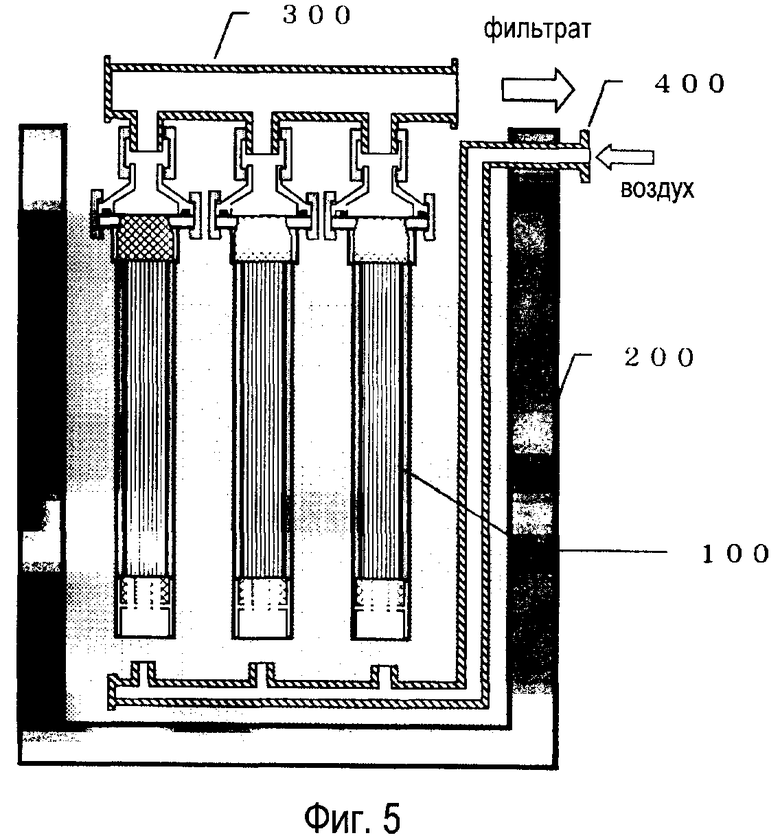

Фиг.5. Схема, показывающая пример того, как используется погружаемый половолоконный мембранный кассетный модуль.

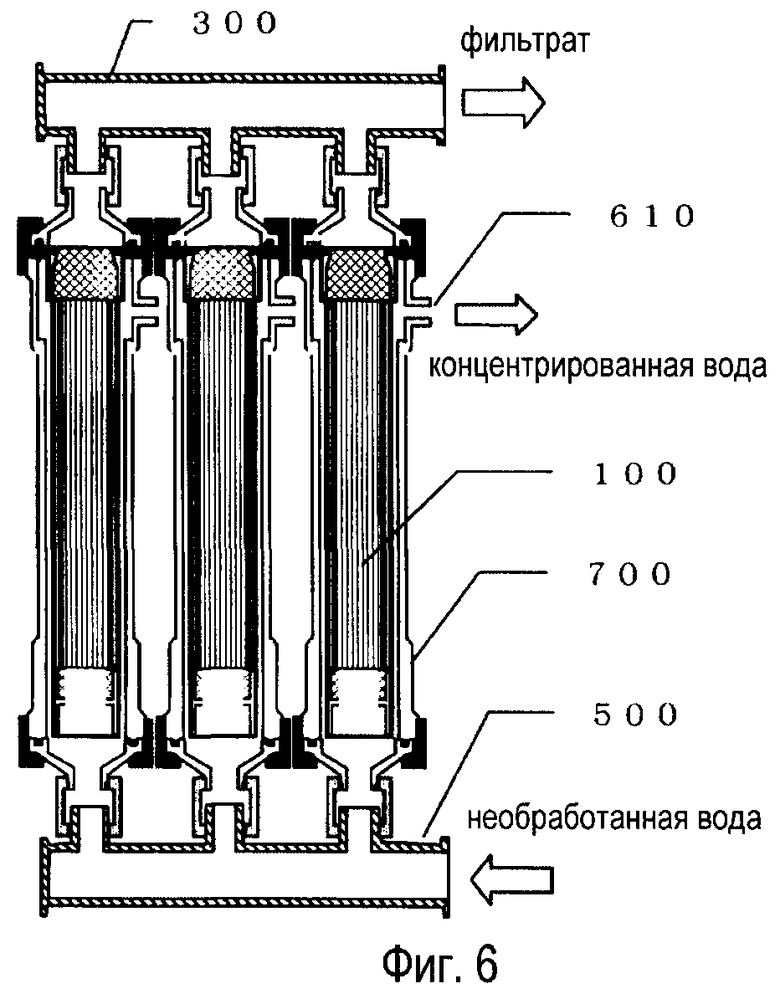

Фиг.6. Схема, показывающая пример того, как используется половолоконный мембранный кассетный модуль под давлением.

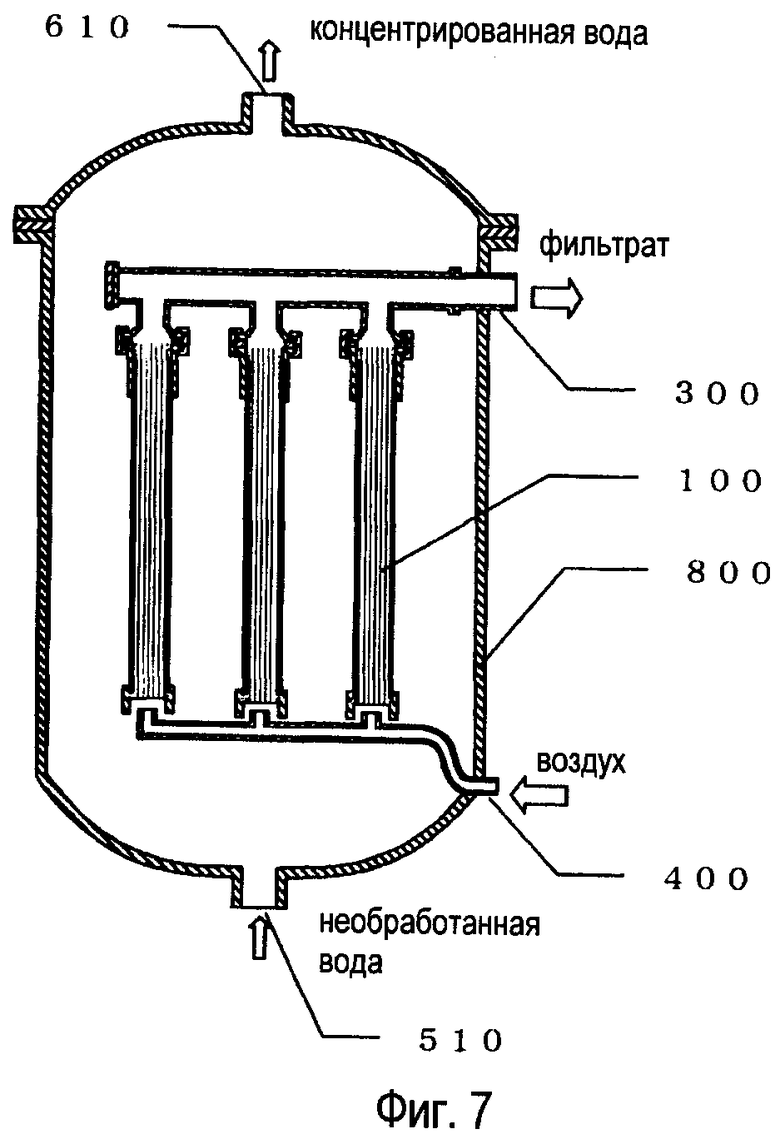

Фиг.7. Схема, показывающая другой пример того, как используется половолоконный мембранный кассетный модуль под давлением.

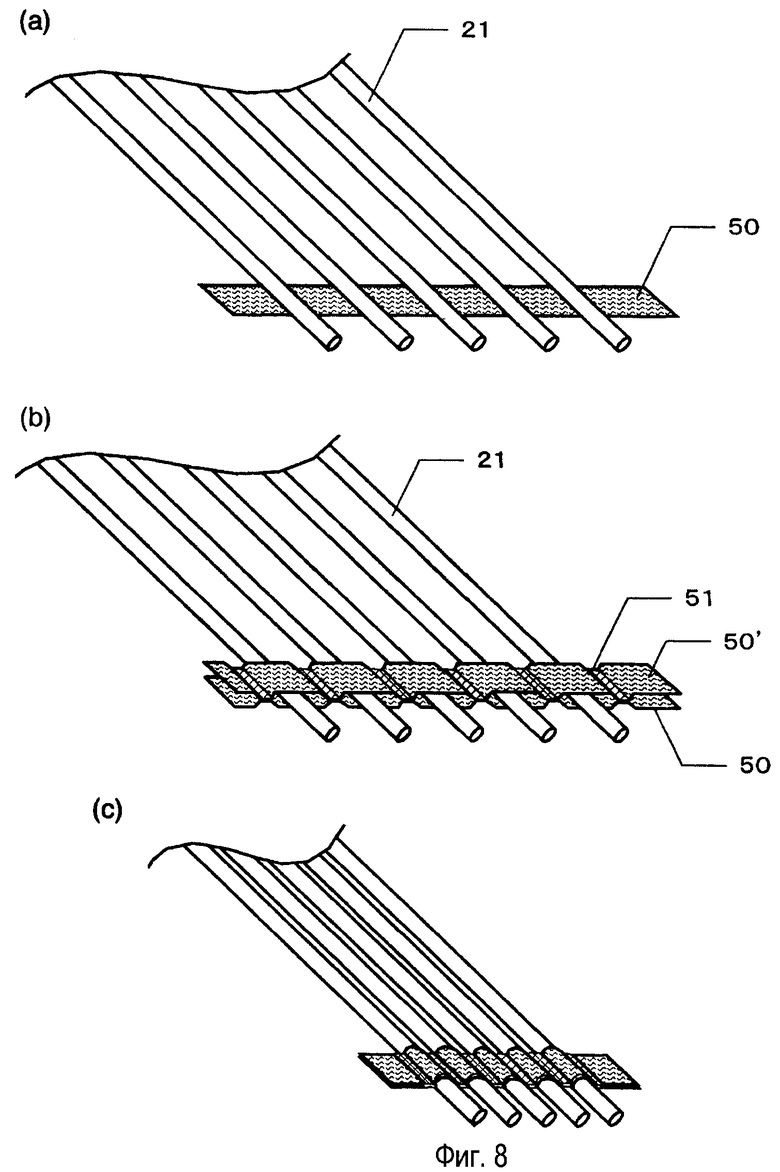

Фиг.8. Схема, показывающая пример изготовления пакета половолоконных мембран с внешним окружением каждой из половолоконных мембран, покрытым термоусадочной пленкой.

(a) Пример стадии, на которой половолоконные мембраны расположили на термоусадочной пленке.

(b) Пример стадии, на которой другую термоусадочную пленку расположили на половолоконных мембранах согласно фиг.8(а) и термоусадочные пленки расплавили между половолоконными мембранами.

(c) Пример стадии, после того как структуру согласно фиг.8(b) нагрели.

ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В половолоконном мембранном модуле согласно настоящему изобретению множество половолоконных мембран фиксируют на их противоположных концах, используя литую смолу. Полая часть каждой из половолоконных мембран является открытой на одном или обоих концах. То есть настоящее изобретение включает в себя половолоконный мембранный модуль, установленный в вертикальном направлении и сформированный, как описано ниже. (1) На верхней стороне половолоконного мембранного модуля полые части являются открытыми, а в их нижней стороне полые части являются закрытыми. Проникшая вода может отбираться через верхние отверстия. (2) Полая часть является открытой на обеих из верхней и нижней сторон половолоконного мембранного модуля. Проникшая вода может отбираться через оба из верхнего и нижнего отверстия. (3) Половолоконные мембраны являются U-образными. На верхней стороне половолоконного мембранного модуля полые части у противоположных концов являются открытыми. Проникшая вода может отбираться через верхние отверстия.

В данном описании "половолоконный мембранный модуль" означает фильтрационный элемент, установленный в фильтрационный аппарат для применения и включающий в себя половолоконные мембраны и фиксирующие части, к которым прикреплены концы половолоконных мембран. "Погружаемый половолоконный мембранный кассетный модуль" означает половолоконный мембранный модуль, установленный в фильтрационный аппарат, погруженный в бак, наполненный необработанной водой, и выполняющий фильтрацию посредством всасывания. "Половолоконный мембранный кассетный модуль под давлением" означает половолоконный мембранный модуль, установленный в герметичный контейнер, установленный в фильтрационный аппарат, для выполнения фильтрации посредством повышения давления. Герметичный контейнер включает в себя тип (каркасный тип), в котором один модуль вставляют в один контейнер, и тип (баковый тип), в котором множество модулей вставляют в один контейнер.

Пример варианта осуществления погружаемого кассетного модуля, использующего половолоконные мембраны согласно настоящему изобретению, будет описан ниже со ссылкой на фиг.1.

Погружаемый кассетный модуль, использующий половолоконные мембраны согласно настоящему изобретению, имеет пакет 1 половолоконных мембран (половолоконный мембранный модуль согласно настоящему изобретению может иметь один или несколько пакетов половолоконных мембран, но в настоящем варианте осуществления модуль имеет только один пакет половолоконных мембран), сделанный из множества половолоконных мембран, и головку 2 и юбку 3, обеспеченные на соответствующих концах пакета 1 половолоконных мембран. Половолоконные мембраны фиксируются с помощью первого фиксирующего слоя 4 головной стороны и первого фиксирующего слоя 5 стороны юбки.

Каждая из половолоконных мембран является открытой у ее конца со стороны головки (концевая поверхность 6 первого фиксирующего слоя стороны головки). Полая часть половолоконной мембраны является герметично закрытой у ее конца со стороны юбки (концевая поверхность 7 первого фиксирующего слоя стороны юбки).

Часть половолоконной мембраны, которая не находится внутри фиксирующих слоев у соответствующих концов модуля, называется фильтрационной частью 12. Часть фиксирующего слоя со стороны головки, которая обращена к фильтрационной части, называется границей раздела фиксирующего слоя с фильтрационной частью со стороны головки. Часть фиксирующего слоя со стороны юбки, которая обращена к фильтрационной части, называется границей раздела фиксирующего слоя с фильтрационной частью со стороны юбки. Фиксирующий слой со стороны головки может быть выполнен из одного или нескольких слоев. Когда фиксирующий слой со стороны головки выполняют из двух слоев, как в примере, показанном на фиг.1, слой со стороны фильтрационной части 12 называют вторым фиксирующим слоем со стороны головки, а слой со стороны концевой поверхности 6 упоминается, как первый фиксирующий слой со стороны головки. Фиксирующий слой со стороны юбки также может быть выполнен из одного или нескольких слоев. Когда фиксирующий слой со стороны юбки выполняют из двух слоев, как в примере, показанном на фиг.1, слой со стороны фильтрационной части 12 называют вторым фиксирующим слоем со стороны юбки, а слой со стороны концевой поверхности 7 упоминается, как первый фиксирующий слой со стороны юбки. Первый фиксирующий слой 4 со стороны головки и второй фиксирующий слой 13 со стороны головки в целом просто упоминается, как "фиксирующий слой со стороны головки". Первый фиксирующий слой 5 со стороны юбки и второй фиксирующий слой 14 со стороны юбки в целом просто упоминается, как "фиксирующий слой со стороны юбки". Часть второго фиксирующего слоя со стороны головки, которая обращена к фильтрационной части, упоминается положением 13' границы раздела фиксирующего слоя с фильтрационной частью со стороны головки. Часть второго фиксирующего слоя со стороны юбки, которая обращена к фильтрационной части, упоминается положением 14' границы раздела фиксирующего слоя с фильтрационной частью со стороны юбки.

Юбка 3 включает в себя конец 9 юбки, выступающий от концевой поверхности 7 первого фиксирующего слоя со стороны юбки. Множество сквозных отверстий 8 образовано в фиксирующем слое со стороны юбки.

Сквозные отверстия 8 позволяют необработанной воде и чистящему газу входить в пакет половолоконных мембран и входить в эффективный контакт с внешней окружающей поверхностью половолоконной мембраны.

Пакет 1 половолоконных мембран разделен на множество маленьких пакетов 10 в фиксирующем слое со стороны головки. Обычно в половолоконном мембранном модуле согласно настоящему изобретению пакет половолоконных мембран может разделяться на множество маленьких пакетов в любых местах, иных, чем фиксирующий слой со стороны головки.

Головка 2 и юбка 3 соединяются вместе с помощью опорного материала 11. Опорный материал 11 имеет функцию предохранения юбки 3 от подъема или поворота во время аэрации. Более конкретно, данная функция может выполняться путем фиксированного соединения первого фиксирующего слоя 4 со стороны головки и первого фиксирующего слоя 5 со стороны юбки вместе посредством одного элемента из трубы, стержня, пластины, цепи, пружины и сетки.

Диаметр половолоконного мембранного модуля предпочтительно составляет от 30 мм до 800 мм и более предпочтительно от 100 мм до 800 мм. Длина половолоконного мембранного модуля предпочтительно выбирается из диапазона от 300 мм до 3000 мм.

Материалы для головки 2, юбки 3 и пористой пластины 16, используемые в настоящем изобретении, особо не ограничиваются и могут быть одинаковыми или разными. Однако предпочтительно используется термопластическая смола или нержавеющая сталь. Головка 2 служит в качестве фиксирующей части, позволяющей половолоконному мембранному модулю висеть в контейнере. Головка 2, таким образом, имеет форму свисающей и фиксирующей структуры. Например, ступенька, вырез или нарезная часть может быть образована во внешней окружающей части головки 2. Примеры способа подвешивания половолоконного мембранного модуля в контейнере включают в себя баковую схему, в которой модули прикрепляют к разделяющим пластинам, разделяющим бак в вертикальном направлении, и каркасную схему, в которой модули прикрепляют к отводным трубам, ответвляющимся от основной трубы. Любой из них может предпочтительно использоваться в настоящем изобретении.

В зависимости от размера пор половолоконной мембраны, мембраны обратного осмоса, ультрафильтрующие мембраны и даже микрофильтрующие мембраны могут использоваться в настоящем изобретении. Материал для половолоконной мембраны особо не ограничивается, но может представлять собой полисульфон, полиэфирсульфон, полиакрилонитрил, полиимид, полизфиримид, полиамид, полиэфиркетон, полиэфирэфиркетон, полиэтилен, полипропилен, поли-4-метилпентен, целлюлозу, ацетат целлюлозы, поливинилиденфторид, сополимер полиэтилен-тетрафторэтилен, политетрафторэтилен или подобные. Альтернативно, мембрана может быть образована из комбинации любых из этих материалов. Предпочтительная форма половолоконной мембраны является такой, что внутренний диаметр составляет от 50 мкм до 3000 мкм, и отношение внутренний/внешний диаметр составляет от 0,3 до 0,8.

Половолоконный мембранный модуль согласно настоящему изобретению может включать в себя один или несколько пакетов 1 половолоконных мембран, как описано выше. Когда половолоконный мембранный модуль включает в себя множество пакетов 1 половолоконных мембран, каждый из пакетов половолоконных мембран может разделяться на множество маленьких пакетов или некоторые из пакетов половолоконных мембран могут не разделяться на множество маленьких пакетов. Когда половолоконный мембранный модуль включает в себя только один пакет 1 половолоконных мембран, данный пакет половолоконных мембран может разделяться на множество маленьких пакетов.

Чтобы увеличить фактор заполнения половолоконных мембран, в то же время позволяя взвешенным твердым веществам легко удаляться, половолоконные мембраны эффективно имеют разреженную часть возле фиксирующего слоя со стороны головки, чтобы обеспечить канал, через который выпускаются взвешенные твердые вещества. То есть эффективная структура является такой, что пакет половолоконных мембран разделен на множество маленьких пакетов, так что область между пакетами половолоконных мембран служит в качестве канала для пузырьков аэрации и взвешенных твердых веществ.

В каждом из маленьких пакетов 10 половолоконных мембран в фиксирующем слое со стороны головки расстояние между ближайшими половолоконными мембранами предпочтительно составляет меньше чем 2 мм и более предпочтительно меньше чем 1 мм, делая возможным увеличение области половолоконных мембран и количества фильтрата, обеспеченного с помощью погружаемого кассетного модуля. Расстояние между половолоконными мембранами относится здесь к расстоянию между самыми внешними поверхностями полых волокон. Кроме того, число половолоконных мембран, образующих каждый маленький пакет 10, предпочтительно составляет от 20 до 500 и более предпочтительно от 30 до 300. Число внутри этого диапазона существенно снижает количество взвешенных твердых веществ, накапливающихся между половолоконными мембранами. Расстояние между ближайшими маленькими пакетами предпочтительно составляет от 2 мм до 100 мм и более предпочтительно от 3 мм до 30 мм. При расстоянии внутри этого диапазона нет особого накопления взвешенных твердых веществ, что позволяет увеличить фактор заполнения половолоконных мембран и количество фильтрата. Расстояние между маленькими пакетами, используемое здесь, относится к самому короткому расстоянию между самой внешней поверхностью каждой из половолоконных мембран, включенных в один маленький пакет, и самой внешней поверхностью каждой из половолоконных мембран, включенных в другой маленький пакет.

В маленьких пакетах 10 половолоконных мембран у границы раздела фиксирующего слоя с фильтрационной частью со стороны головки расстояние между ближайшими половолоконными мембранами в каждом из маленьких пакетов 10 предпочтительно составляет меньше чем 2 мм и более предпочтительно меньше чем 1 мм, позволяя увеличивать область половолоконных мембран и количество фильтрата, обеспеченного половолоконным мембранным модулем. Расстояние между половолоконными мембранами, используемое здесь, относится к расстоянию между самыми внешними поверхностями полых волокон. Кроме того, число половолоконных мембран, образующих каждый маленький пакет 10, предпочтительно составляет от 10 до 1000 и более предпочтительно от 20 до 300. Число внутри этого диапазона существенно снижает количество осажденного ила, накапливающегося между половолоконными мембранами. Расстояние между ближайшими маленькими пакетами предпочтительно составляет от 2 мм до 100 мм и более предпочтительно от 3 мм до 30 мм. При расстоянии внутри этого диапазона нет особого накопления осажденного ила, что позволяет увеличить фактор заполнения половолоконных мембран и количество фильтрата. Расстояние между маленькими пакетами, используемое здесь, относится к самому короткому расстоянию между самой внешней поверхностью каждой из половолоконных мембран, включенных в один маленький пакет, и самой внешней поверхностью каждой из половолоконных мембран, включенных в другой маленький пакет.

Когда маленькие пакеты 10 половолоконных мембран у границы раздела фиксирующего слоя с фильтрационной частью со стороны головки располагаются на одной или нескольких концентрических окружностях, пузырьки аэрации могут равномерно выпускаться в направлении окружения. Ожидается, что это приведет к эффективному удалению взвешенных твердых веществ с минимальной величиной аэрации.

Если число половолоконных мембран, включенных в каждый маленький пакет 10, попадает в вышеуказанные диапазоны, число половолоконных мембран в одном маленьком пакете может быть таким же или отличным от числа мембран в другом маленьком пакете. Однако, чтобы позволить взвешенным твердым веществам эффективно выпускаться, предпочтительно, число половолоконных мембран, включенных в маленький пакет, является одинаковым для всех маленьких пакетов и/или маленькие пакеты располагаются на концентрических окружностях с одинаковыми интервалами.

Маленькие пакеты присутствуют во всех направлениях от центральной части к периферийной части концентрической окружности границы раздела фиксирующего слоя с фильтрационной частью со стороны головки. Это предохраняет поток аэрации от ограничения в некоторых направлениях от центральной части к периферийной части модуля. Таким образом, взвешенные твердые вещества могут равномерно удаляться. То есть центральная часть границы раздела фиксирующего слоя с фильтрационной частью со стороны головки является невидимой снаружи модуля, или любая линия, проведенная от центра к внешнему окружению концентрической окружности, в любом случае проходит через пакет половолоконных мембран. Таким образом, поток аэрации предохраняется от ограничения в некоторых направлениях от центральной части к периферийной части модуля, позволяя взвешенным твердым веществам эффективно удаляться.

Чтобы дать возможность маленьким пакетам половолоконных мембран прикрепляться к заданным положениям, поддерживая надлежащее расстояние между пакетами, маленькие пакеты вставляют в сквозные отверстия, образованные в пористой пластине 16. Предпочтительно, сквозные отверстия в пористой пластине 16 образуют в местах, соответствующих расположению вышеописанных пакетов половолоконных мембран. Предпочтительно, диаметр сквозного отверстия эквивалентен внешнему диаметру каждого пакета половолоконных мембран, вставленного в сквозное отверстие, или на 1-2 мм больше него.

В настоящем изобретении юбка 3 предпочтительно выступает вниз от концевой поверхности половолоконной мембраны и фиксируется к внешнему окружению пакета половолоконных мембран. Хотя это зависит от диаметра половолоконного мембранного модуля, количества подаваемого воздуха и диаметра и числа сквозных отверстий, длина, на которую юбка 3 выступает от концевой поверхности, предпочтительно составляет от 5 мм до 300 мм, чтобы предотвращать возможное рассеивание воздуха. Слишком большая длина увеличивает общую длину половолоконного мембранного модуля, приводя к бесполезному пространству. Это не является предпочтительным. Слишком маленькая длина заставляет воздух, подаваемый в модуль, рассеиваться в боковом направлении вместо того, чтобы эффективно направляться в сквозные отверстия. Это также не является предпочтительным.

Сквозные отверстия 8 в фиксирующем слое со стороны юбки согласно данному варианту осуществления настоящего изобретения образованы в самом фиксирующем слое. Что касается размера отверстия, эквивалентный диаметр выбирают из диапазона от 2 мм до 30 мм. Форму сквозных отверстий 8 выбирают из многоугольной, такой как треугольная, прямоугольная или шестиугольная, круглой, эллиптической, лопастной формы, С-образной формы и формы звезды. Кроме того, хотя это зависит от сечения половолоконного мембранного модуля или числа волокон, число отверстий может быть от 2 до 300. Отверстия предпочтительно равномерно распределяются по сечению фиксирующего слоя со стороны юбки; места отверстий соответствуют, например, точкам пересечения множества окружностей и радиальных линий, точкам пересечения в решетке или вершинам многих равносторонних треугольников на сечении фиксирующего слоя.

Пузырьки, проходящие сквозь данное множество сквозных отверстий в фиксирующем слое со стороны юбки, поднимаются почти вертикально сквозь пустоты между половолоконными мембранами, вызывая колебания пакета 1 половолоконных мембран. Однако пакет 1 половолоконных мембран незначительно колеблется вблизи фиксирующего слоя со стороны головки, уменьшая пустоты. Пузырьки, таким образом, не могут подниматься и диффундировать к периферии, чтобы покидать модуль. Если фактор заполнения мембран увеличивается, снижая интервалы между половолоконными мембранами, взвешенные твердые вещества, содержащиеся в обрабатываемой целевой жидкости, не могут проходить сквозь половолоконные мембраны. Взвешенные твердые вещества, таким образом, остаются между половолоконными мембранами, уменьшая область фильтрации. Это затрудняет фильтрацию.

В качестве литой смолы, используемой для формирования фиксирующих слоев согласно настоящему изобретению, может быть использована хорошо известная термопластичная смола или хорошо известная термореактивная смола. Однако с точки зрения операции изготовления двухкомпонентная термореактивная смола является особенно предпочтительной. Конкретные примеры такой смолы включают в себя полимерный материал, такой как эпоксидная смола, уретановая смола, эпоксиакрилатная смола или силиконовая смола. В качестве способа литья может быть использован хорошо известный способ, такой как способ центробежного литья или способ неподвижного литья. Чтобы улучшить усадку затвердевания и прочность связи литой смолы, литая смола может содержать волокнистое вещество, такое как стекловолокно или углеродное волокно, или тонкий порошок, такой как сажа, оксид алюминия или оксид кремния.

Желательно, когда смола для первого фиксирующего слоя 4 со стороны головки скрепляет вместе половолоконные мембраны, и половолоконные мембраны и внутреннюю стенку головки с обеспечением непроницаемости для жидкости. Желательно, когда смола может противостоять разнице давлений между стороной фильтрационной части 12 и стороной концевой поверхности 6 во время фильтрации. Таким образом, твердость смолы составляет предпочтительно от 20D до 80D и более предпочтительно от 30D до 70D (способ измерения твердости соответствует JISK6253 или ISO7619; это также относится к описанию ниже). Твердость 20D или больше обеспечивает достаточную механическую прочность, позволяющую фиксации половолоконных мембран сохраняться в течение длительного времени. Твердость 80D или меньше снижает вероятность того, что смола, образующая фиксирующий слой, и внутренняя стенка головки будут отходить друг от друга, или трещина возникнет в фиксирующем слое, когда половолоконные мембраны фиксируются в головке.

Второй фиксирующий слой (второй фиксирующий слой 13 со стороны головки) предпочтительно обеспечивается на стороне фильтрационной части первого фиксирующего слоя со стороны головки в контакте с первым фиксирующим слоем со стороны головки. Смола для второго фиксирующего слоя со стороны головки может быть такой же, как смола для вышеописанного первого фиксирующего слоя со стороны головки, но предпочтительно является более гибкой, чтобы снижать возможную концентрацию напряжений на границе раздела второго фиксирующего слоя со стороны головки. Твердость данной смолы предпочтительно составляет от 20А до 90А и более предпочтительно от 40А до 80А.

Смола для первого фиксирующего слоя 5 со стороны юбки должна только фиксировать половолоконные мембраны вместе или половолоконные мембраны и внутреннюю стенку юбки вместе и предотвращаться от разрушения путем вибрации половолоконных мембран или подобного. Данная смола может быть такой же, как смола для первого фиксирующего слоя 4 со стороны головки или смола для второго фиксирующего слоя 14 со стороны юбки, описанного ниже.

Смола для границы раздела фиксирующего слоя с фильтрационной частью со стороны юбки (смола для второго фиксирующего слоя 14 со стороны юбки на фиг.1) желательно представляет собой гибкий материал, чтобы снимать возможные напряжения, возникающие от вибрации половолоконных мембран, предохраняя половолоконные мембраны от разрушения. Твердость данной смолы предпочтительно составляет от 20А до 90А и более предпочтительно от 40А до 80А. Твердость 20А или больше обеспечивает достаточную механическую прочность, позволяющую сохранять фиксацию половолоконных мембран в течение длительного времени. Твердость 90А или меньше допускает профиль возможных напряжений на границе раздела фильтрационной части, возникающих от вибрации половолоконных мембран, снижая, таким образом, вероятность разрыва половолоконных мембран.

Когда со стороны головки или юбки обеспечивается слой смолы с относительно высокой твердостью (первый фиксирующий слой) и слой смолы с низкой твердостью (второй фиксирующий слой) обеспечивается на стороне фильтрационной части первого фиксирующего слоя в контакте с первым фиксирующим слоем, можно применять, например, способ формирования первого фиксирующего слоя, используя эпоксидную смолу с высокой твердостью, и затем формируя слой силиконовой смолы на стороне фильтрационной части данного эпоксидного слоя, или способ формирования первого фиксирующего слоя, используя уретановую смолу с высокой твердостью и затем формируя слой уретановой смолы с низкой твердостью на стороне фильтрационной части первого фиксирующего слоя. Последний способ является особенно предпочтительным с точки зрения производительности изготовления.

В настоящем изобретении внешнее окружение каждой из половолоконных мембран или пакетов половолоконных мембран покрывают эластичным телом 15 у границы раздела по меньшей мере фиксирующего слоя со стороны головки с фильтрационной частью. Покрытие эластичным телом вызывает два следующих эффекта. (1) Расстояние между половолоконными мембранами или пакетами половолоконных мембран может поддерживаться постоянным. Таким образом, могут поддерживаться каналы, через которые выпускаются взвешенные твердые вещества в обрабатываемой целевой воде. Это позволяет предотвращать взвешенные твердые вещества от накопления. (2) Когда половолоконные мембраны фиксируют, используя литую смолу, литая смола поднимается из-за ее межфазного натяжения, образуя, таким образом, покрывающий слой литой смолы на внешней поверхности половолоконных мембран. Если такой половолоконный мембранный модуль применяется в мембранном биореакторе, половолоконные мембраны вероятно будут разрушаться у вершинной части образованного покрывающего слоя. Кроме того, если литая смола является относительно твердой, внешняя сила, приложенная к покрывающей части, вероятно заставит половолоконные мембраны разрушаться вместе с покрывающим слоем. Возможное разрушение половолоконных мембран, описанное выше, может предотвращаться путем покрытия внешнего окружения каждой из половолоконных мембран или пакетов половолоконных мембран эластичным телом вблизи границы раздела фиксирующего слоя с фильтрационной частью.

Эластичное тело 15 в настоящем изобретении относится к полимерному веществу, которое деформируется, когда подвергается действию силы, но возвращается к исходному размеру, когда нагрузка исчезает. Эластичное тело предпочтительно имеет твердость от 20А до 90А (способ измерения соответствует JISK6253 или ISO7 619). Твердость 20А или больше обеспечивает достаточную механическую прочность, позволяя сохранять форму в течение длительного времени. Твердость 90А или меньше снижает вероятность того, что половолоконные мембраны повреждаются. Модуль, используемый для мембранного биореактора, подвергается сильному газожидкостному многофазному потоку в течение длительного времени. Таким образом, эластичное тело особенно предпочтительно имеет твердость от 40А до 90А.

Предпочтительно, часть вышеописанного эластичного тела погружена в фиксирующем слое, а остальная часть выступает от границы раздела фиксирующего слоя с фильтрационной частью. Таким образом, половолоконные мембраны могут эффективно предохраняться от разрушения у границы раздела с фильтрационной частью половолоконных мембран и у их покрывающей части или вершинной части.

Длина, на которую эластичное тело выступает от границы раздела с фильтрационной частью, предпочтительно составляет от 5 мм до 100 мм. Длина 5 мм или больше позволяет сохранять каналы для газожидкостного многофазного потока, содержащего большое количество взвешенных твердых веществ. Таким образом, модуль может безопасно работать в течение длительного времени. Кроме того, длина 100 мм или меньше снижает уменьшение области половолоконных мембран в фильтрационной части. Это уменьшает воздействие на производительность фильтрации. В особенности, длина предпочтительно составляет от 10 мм до 60 мм. Этот диапазон позволяет вышеописанной покрывающей части надежно находиться в эластичном теле, таким образом, эффективно предохраняя половолоконные мембраны от разрушения. Дополнительно, обеспечиваются каналы, предотвращающие взвешенные твердые вещества от накопления.

Если граница раздела фиксирующего слоя с фильтрационной частью является наклоненной, длина части, свободной от фиксирующего слоя, может меняться в зависимости от положения на окружении каждого эластичного тела. В этом случае наименьшая длина определяется как "длина выступа". Если множество эластичных тел присутствует в одном половолоконном мембранном модуле, длина выступа каждого эластичного тела предпочтительно попадает в вышеописанный диапазон. Будет описан пример, в котором второй фиксирующий слой является наклонным, как показано на фиг.2. Для эластичного тела 15, показанного на правой стороне фиг.2, длина части, свободной от второго фиксирующего слоя, является наименьшей на правой стороне фиг.2. Для этого эластичного тела свободная часть 18 на правой стороне фиг.2 определяется как "длина выступа" эластичного тела.

Предпочтительно, в части вышеописанного эластичного тела, выступающей от границы раздела с фильтрационной частью, внутренняя поверхность эластичного тела находится в тесном контакте с внешним окружением половолоконных мембран или пакета половолоконных мембран, покрытого эластичным телом. Если внутренняя поверхность эластичного тела не находится в тесном контакте с внешним окружением, половолоконная мембрана сильно вибрирует, когда подвергается действию газожидкостного многофазного потока. Таким образом, внутренняя поверхность эластичного тела или внутренний край его конца натирает половолоконную мембрану, которая может, таким образом, повреждаться. Напротив, если внутренняя поверхность эластичного тела находится в тесном контакте с внешним окружением, половолоконная мембрана предохраняется от движения внутри эластичного тела. Половолоконная мембрана, таким образом, предохраняется от повреждения.

В части, выступающей от границы раздела с фильтрационной частью, расстояние 19 между ближайшими эластичными телами предпочтительно составляет от 2 мм до 80 мм. Расстояние 2 мм или больше снижает вероятность того, что ил накапливается между эластичными телами, и обеспечивает каналы. Таким образом, модуль может работать устойчиво в течение длительного времени. Кроме того, расстояние 80 мм или меньше снижает уменьшение области половолоконных мембран в фильтрационной части. Это уменьшает влияние на производительность фильтрации. Предпочтительным расстоянием является от 3 мм до 30 мм.

Граница раздела фиксирующего слоя с фильтрационной частью со стороны головки предпочтительно является наклоненной к плоскости, перпендикулярной направлению длины волокон пакета половолоконных мембран. Будет описан пример, в котором второй фиксирующий слой является наклонным, как показано на фиг.2. Второй фиксирующий слой 13 со стороны головки с эластичными телами 15, частично утопленными в нем, является наклоненным к направлению длины маленьких пакетов 10 половолоконных мембран. В настоящем изобретении угол границы раздела с фильтрационной частью 13' к плоскости (на фиг.2 горизонтальной плоскости), перпендикулярной направлению длины маленьких пакетов 10, определяется как "угол наклона 17". Угол наклона предпочтительно составляет от 0,5° до 20°. Более предпочтительно, угол наклона составляет от 1° до 10°. Данный наклон позволяет регулировать направление газожидкостного многофазного потока в одну сторону. В фильтрационном аппарате большое число половолоконных мембранных модулей часто располагается в два ряда для использования. В этом случае взвешенные твердые вещества во всем аппарате могут надлежащим образом выпускаться путем направления газожидкостного многофазного потока к внешней стороне каждого из рядов. Максимальную величину угла наклона предпочтительно устанавливают так, чтобы избежать влияния области мембраны на фильтрацию. Внутри вышеописанных диапазонов область мембраны по существу предохраняется от влияния, позволяя эффективно регулировать поток.

Вышеописанный наклон может обеспечиваться с помощью следующего способа, где фиксирующий слой образуют, используя литую смолу.

(1) Для способа центробежного литья угол наклона определяется с помощью баланса между центробежной силой и гравитацией. С другой стороны, центробежная сила определяется с помощью положения (радиуса поворота) фиксирующего слоя в модуле и скорости вращения (об/мин). Таким образом, угол наклона может быть установлен путем надлежащей установки скорости вращения соответственно положению фиксирующего слоя в модуле. (2) Для способа неподвижного литья, наклон может обеспечиваться путем фиксации половолоконных мембран так, что половолоконные мембраны наклоняются к вертикальному направлению.

Положение границы раздела фиксирующего слоя с фильтрационной частью вне эластичного тела предпочтительно находится ближе к центру модуля, чем положение края литой смолы, покрывающей внешнюю поверхность половолоконной мембраны в эластичном теле. Это будет описано со ссылкой на фиг.3. Внешнее окружение пакета половолоконных мембран 21 покрыто эластичным телом 15, и первый фиксирующий слой 4 образован с использованием первой литой смолы. В этом случае первая литая смола поднимается в зазор между половолоконными мембранами, образуя покрывающий слой. "Положение границы раздела фиксирующего слоя с фильтрационной частью вне эластичного тела находится ближе к центру модуля, чем положение края литой смолы, покрывающей внешнюю поверхность половолоконной мембраны в эластичном теле" означает, что положение края 31 покрывающего слоя, расположенного ближе всего к центру модуля, находится ближе к первому фиксирующему слою, чем положение 13′ части границы раздела с фильтрационной частью второго фиксирующего слоя 13, образованного снаружи эластичного тела 15, которая находится ближе к первому фиксирующему слою со стороны головки (положение 13′ находится на правой стороне фиг.3). В этих условиях, даже если сила прикладывается к эластичному телу перпендикулярно направлению длины половолоконных мембран, никакая сила не действует на часть литой смолы (часть покрывающего слоя), покрывающей внешнюю поверхность каждой из половолоконных мембран, внутри эластичного слоя. Это предохраняет половолоконные мембраны от разрыва у этой части.

В этом случае, одинаковая литая смола может использоваться в качестве материалов для первого фиксирующего слоя со стороны головки и второго фиксирующего слоя со стороны головки. Однако литая смола с меньшей твердостью (то есть более гибкая литая смола) более предпочтительно используется в качестве материала для второго фиксирующего слоя, чтобы уменьшить концентрацию возможных напряжений на эластичном теле у границы, раздела второго фиксирующего слоя со стороны головки. Твердость литой смолы для второго фиксирующего слоя предпочтительно составляет от 20А до 90А и более предпочтительно от 40А до 80А.

Вышеописанное эластичное тело может иметь форму, подобную трубке или листу, или пленке (эластичное тело далее просто описывается в форме, подобной пленке). Если эластичное тело имеет форму, подобную трубке, половолоконная мембрана или пакет половолоконных мембран вставляют в данную трубку и фиксируют, используя литую смолу. Кроме того, если эластичное тело имеет форму, подобную пленке, эластичное тело наматывают вокруг внешнего окружения половолоконной мембраны или пакета половолоконных мембран, образуя перекрывающуюся часть. Перекрывающуюся часть нагревают и сплавляют или соединяют, используя адгезив, и затем фиксируют, используя литую смолу. Для половолоконного мембранного модуля, имеющего, самое большее, 100 пакетов половолоконных мембран на модуль, предпочтительно используют трубообразное эластичное тело. Трубообразное эластичное тело преимущественно устраняет необходимость этапа нагрева и сплавления эластичного тела или соединения эластичного тела, используя адгезив. Кроме того, данное соединение предотвращается от отслаивания или повреждения во время использования. С другой стороны, если каждая половолоконная мембрана покрывается эластичным телом, данное эластичное тело предпочтительно имеет форму, подобную пленке. Пленкоподобное эластичное тело позволяет эластичному телу непрерывно наматываться вокруг и присоединяться к непрерывно изготавливаемым половолоконным мембранам. Пленкоподобное эластичное тело, таким образом, подходит для массового производства.

Материал для эластичного тела выбирают, принимая во внимание характеристики необработанной воды и устойчивость к химикатам, используемым для операции фильтрации. Примеры данного материала включают в себя полиолефинсодержащие эластомеры, такие как этилен-пропиленовый каучук (EPDM) и нитрил-бутадиеновый каучук, полиуретансодержащие эластомеры, полиамидсодержащие эластомеры, полиэфирсодержащие эластомеры, олефинсодержащие смолы, такие как полиэтилен, винилхлоридсодержащие смолы, фторсодержащие смолы и кремнийсодержащие смолы. В особенности, полиолефинсодержащие эластомеры, олефинсодержащие смолы и кремнийсодержащие смолы являются предпочтительными с точки зрения гибкости и химической стойкости.

Кроме того, вышеописанное эластичное тело может быть гомогенным или может быть вспененным или пузырчатым листом с внутренними замкнутыми ячейками, или пористым телом с внутренними открытыми ячейками.

Вышеописанное эластичное тело особенно предпочтительно выполняют из термоусадочного материала. Эластичное тело, выполненное из термоусадочного материала, помещают так, чтобы окружать половолоконную мембрану или пакет половолоконных мембран, и затем нагревают. Затем внешнее окружение половолоконной мембраны или пакета половолоконных мембран может покрываться эластичным телом так, что эластичное тело находится в тесном контакте с половолоконной мембраной или пакетом половолоконных мембран. Тесный контакт предохраняет половолоконную мембрану от движения в эластичном теле во время операции фильтрации. Это, в свою очередь, предохраняет половолоконную мембрану от повреждения. После того как температура возвращается к обычной температуре, эластичное тело остается в тесном контакте с половолоконной мембраной. Форма эластичного тела фиксируется без сжимающей силы, действующей на половолоконную мембрану. Так как никакая сжимающая сила не действует на половолоконную мембрану, половолоконная мембрана предохраняется от повреждения сжимающей силой.

Альтернативно, может использоваться термоусадочный материал, отдельный от эластичного тела, и половолоконная мембрана или пакет половолоконных мембран может покрываться эластичным телом путем размещения эластичного тела вокруг половолоконной мембраны или пакета половолоконных мембран, размещения термоусадочного материала вокруг внешнего окружения эластичного тела, и нагрева и усадки термоусадочного материала. Однако термоусадочный материал вызывает только слабую силу усадки при усадке при нагреве. Таким образом, трудно деформировать эластичное тело с помощью силы усадки, вызывая тесный контакт эластичного тела с внешним окружением половолоконной мембраны или пакета половолоконных мембран. Таким образом, тип эластичного тела существенно ограничивается, и используется пористое тело с пористостью 70% или больше, например уретановая губка. Если используется такое легко деформируемое эластичное тело, половолоконная мембрана может двигаться в эластичном теле даже после усадки термоусадочного материала. Если такой половолоконный мембранный модуль используется в условиях, когда, после усадки термоусадочного материала, мембрана может сильно вибрировать из-за аэрации, как в случае мембранного биореактора, данная половолоконная мембрана может тереться в эластичном теле и повреждаться. Таким образом, важно выбирать толщину эластичного тела или тип и размер термоусадочного материала в зависимости от того, насколько легко деформируется применяемое эластичное тело. Кроме того, эластичное тело и термоусадочный материал необходимо фиксировать в соответствующих заданных положениях. Эта операция является обременительной. Напротив, если эластичное тело делают из термоусадочного материала, два вышеописанных недостатка устраняются.

Если эластичное тело делают из термоусадочного материала, эластичное тело предпочтительно демонстрирует твердость от 20 А до 90 А после усадки (способ измерения твердости соответствует JISK6253 или ISO 7619). Твердость 20 А или больше обеспечивает достаточную механическую прочность, позволяя поддерживать форму в течение длительного времени. Твердость 90 А или меньше снижает вероятность того, что половолоконные мембраны повреждаются. Модуль, используемый для мембранного биореактора, подвергается действию сильного газожидкостного многофазного потока в течение длительного времени. Таким образом, эластичное тело особенно предпочтительно имеет твердость от 40 А до 90 А. В качестве термоусадочного материала может быть использован хорошо известный трубообразный, пленкоподобный или листоподобный материал ("пленкоподобный или листоподобный" термоусадочный материал далее просто называется термоусадочной "пленкой"). Однако данный материал выбирают, принимая во внимание характеристики необработанной воды и устойчивость к химикатам, используемым во время операции фильтрации. Примеры предпочтительного материала включают в себя термоусадочные трубчатые материалы, такие как EPDM-содержащая термоусадочная трубка, олефинсодержащая термоусадочная трубка, силиконсодержащая термоусадочная трубка, PVC-содержащая термоусадочная трубка и полиуретансодержащая термоусадочная трубка, и термоусадочные пленки, такие как олефинсодержащая термоусадочная пленка, полиуретансодержащая термоусадочная пленка и полиэфирсодержащая термоусадочная пленка. В особенности, EPDM-содержащая термоусадочная трубка, олефинсодержащая термоусадочная трубка, силиконсодержащая термоусадочная трубка и олефинсодержащая термоусадочная пленка являются предпочтительными с точки зрения гибкости и химической стойкости. Кроме того, при изготовлении модуля, имеющего, самое большее, 100 пакетов половолоконных мембран на модуль, вышеописанная термоусадочная трубка является предпочтительной, так как данная трубка может быть легко вставлена в пакет половолоконных мембран. EPDM-содержащая термоусадочная трубка является особенно предпочтительной, так как данная трубка легко прилипает к литой смоле, такой как эпоксидная смола или уретановая смола, которые образуют фиксирующую часть.

Вышеописанный термоусадочный материал предпочтительно сокращается при нагреве до 50°С-150°С. Термоусадочный материал особенно предпочтительно сокращается при нагреве до 50°С-120°С. Температура внутри этого диапазона не влияет на характеристики половолоконных мембран.

Внутренний диаметр вышеописанной термоусадочной трубки (внутренний диаметр до усадки) желательно определять, принимая во внимание следующее: внешний диаметр половолоконной мембраны или пакета половолоконных мембран, покрытого термоусадочным материалом, и максимальный фактор термической усадки термоусадочной трубки. То есть внутренний диаметр термоусадочной трубки предпочтительно больше, чем внешний диаметр половолоконной мембраны или пакета половолоконных мембран, так как это облегчает операцию вставки. С другой стороны, зависимость (внешний диаметр половолоконной мембраны или пакета половолоконных мембран)≥(внутренний диаметр до усадки)×(1-(максимальный фактор усадки)/100) предпочтительно устанавливают так, что термоусадочная трубка вступает в тесный контакт с внешним окружением половолоконной мембраны или пакета половолоконных мембран, покрытого трубкой. Более конкретно, внутренний диаметр до усадки предпочтительно составляет по меньшей мере 1,05 и, самое большее, тройной, и более предпочтительно, по меньшей мере 1,1 и, самое большее, двойной от внешнего диаметра половолоконной мембраны или пакета половолоконных мембран.

Пример способа покрытия половолоконной мембраны или пакета половолоконных мембран термоусадочным материалом будет описан ниже.

Пакет половолоконных мембран может покрываться термоусадочной эластичной трубкой (далее просто называемой эластичной трубкой) следующим образом.

(1) Заданное число половолоконных мембран, у каждой из которых конец нагревали и сплавили, чтобы закупорить полую часть, собирают в пакет половолоконных мембран. (2) Пакет половолоконных мембран вставляют в эластичную трубку, которую затем помещают на лоток в заданном положении. (3) Лоток помещают в печь и нагревают до заданной температуры, так что трубка сжимается. Эти операции приводят эластичное тело в тесный контакт с пакетом половолоконных мембран в заданном положении. (4) Пакет половолоконных мембран, покрытый эластичной трубкой, как описано выше, помещают в головной элемент модуля в заданном положении, используя пористую пластину или подобное. (5) Литую смолу (первую литую смолу) вводят в головной элемент, фиксируя половолоконные мембраны вместе и половолоконную мембрану, трубку и внутреннюю стенку головки вместе (6) Как только вышеописанная литая смола теряет текучесть, литую смолу (вторую литую смолу) вводят между трубкой и внутренней стенкой головки и затем отверждают на границе раздела литой смолы. (7) Концевую сторону половолоконных мембран отрезают вместе с головным элементом, открывая полую часть каждой из половолоконных мембран. Таким образом, может быть получен пакет половолоконных мембран, в котором граница раздела с фильтрационной частью на открытой стороне половолоконных мембран покрыта эластичным телом, выполненным из термоусадочной трубки. В некоторых случаях вышеописанный этап (6) может быть опущен.

Теперь, каждая половолоконная мембрана может быть покрыта термоусадочной эластичной пленкой (далее называется просто эластичной пленкой) следующим образом.

(1) Конец половолоконной мембраны нагревают и сплавляют так, чтобы закупорить полую часть половолоконной мембраны. (2) Эластичную пленку 50 заданной ширины и заданной длины помещают на лоток. (3) Заданное число половолоконных мембран 21 размещают параллельно одна другой с заданными интервалами, так что заданная часть каждой из половолоконных мембран 21 лежит на пленке 50. Это состояние показано на фиг.8(а). (4) Другую эластичную пленку 50′ помещают на половолоконные мембраны 21 в положении, соответствующем эластичной пленке 50. (5) Нагреватели прикладывают к соответствующим внешним поверхностям двух эластичных пленок у промежуточной части половолоконных мембран. Две эластичные пленки 50 и 50′ затем нагревают и сплавляют, образуя сплавленные части 51. Таким образом, каждую из половолоконных мембран окружают эластичными пленками 50 и 50′. Это состояние показано на фиг.8(b). (6) Лоток как целое помещают в печь и нагревают до заданной температуры. Эластичные пленки, таким образом, сжимаются. Эти операции приводят эластичные пленки в тесный контакт с внешним окружением каждой из половолоконных мембран. Это состояние показано на фиг.8(с). (7) Затем выполняют операцию, аналогичную операции для вышеописанной эластичной трубки. В результате, может быть получен пакет половолоконных мембран, в котором граница раздела с фильтрационной частью на открытой стороне половолоконных мембран покрыта эластичным телом, выполненным из термоусадочной пленки.

Как описано выше, при получении половолоконного мембранного модуля согласно настоящему изобретению, используя термоусадочный материал, этап термической обработки для усадки предпочтительно выполняют до этапа литья. Это позволяет эластичному телу вступать в тесный контакт с внешним окружением половолоконной мембраны или пакета половолоконных мембран у границы раздела фиксирующего слоя с фильтрационной частью и вблизи его стороны фильтрации. Таким образом, половолоконные мембраны могут эффективно предохраняться от повреждения. Кроме того, выполнение этапа усадки до этапа литья позволяет легко размещать половолоконные мембраны или пакеты половолоконных мембран у заданных положений с заданными интервалами для этапа литья.

Кроме того, каждая из половолоконных мембран или пакетов половолоконных мембран предпочтительно прямо покрывается вышеописанным эластичным телом. "Прямое покрытие" означает, что половолоконная мембрана или пакет половолоконных мембран прямо покрывается эластичным телом без цели покрытия между эластичным телом и половолоконной мембраной или пакетом половолоконных мембран. В частности, если половолоконную мембрану или пакет половолоконных мембран прямо покрывают вышеописанным термоусадочным материалом, половолоконная мембрана или пакет половолоконных мембран могут предохраняться от повреждения у конца термоусадочного материала. Это предпочтительно позволяет избегать избыточного обжатия половолоконной мембраны или пакета половолоконных мембран после термической усадки.

Возможные варианты осуществления половолоконного мембранного модуля согласно настоящему изобретению включают в себя не только тип, не имеющий внешнего цилиндра, покрывающего внешнее окружение пакета половолоконных мембран, как показано на фиг.1, но также тип с покрытием внешнего окружения пакета половолоконных мембран клетчатым цилиндром 110, как показано на фиг.4(а), и тип с покрытием внешнего окружения пакета половолоконных мембран цилиндром 120 со сквозными отверстиями 121 в стенке, как показано на фиг.4(b) и 4(с). Модуль типа, не имеющего внешнего цилиндра, покрывающего внешнее окружение пакета половолоконных мембран, позволяет половолоконным мембранам широко распределяться во время аэрации для предотвращения накопления взвешенных твердых веществ. Этот тип, таким образом, предотвращает накопление взвешенных твердых веществ и может поэтому подходящим образом применяться для мембранного биореактора. С другой стороны, модуль типа с покрытием внешнего окружения пакета половолоконных мембран клетчатым цилиндром или цилиндром со сквозными отверстиями является подходящим для фильтрации под давлением, когда данный модуль помещен в герметичный контейнер. Так как половолоконные мембраны покрыты клетчатым цилиндром или цилиндром со сквозными отверстиями, половолоконные мембраны могут эффективно предохраняться от повреждения, когда находятся в герметичном контейнере.

Половолоконный мембранный модуль согласно настоящему изобретению может быть использован, например, для мембранного биореактора, как показано на фиг.5. То есть в этом типе открытая сторона полой части в каждом половолоконном мембранном модуле 100 соединяется с линией 300 сбора. Половолоконные мембранные модули 100 погружают в бак 200 с водой, открытый в атмосферу, чтобы выполнять фильтрацию всасыванием. В этом типе линия 400 ввода воздуха для аэрации располагается ниже половолоконных мембранных модулей 100.

Альтернативно, половолоконные мембранные модули согласно настоящему изобретению могут размещаться в герметичном контейнере, и внутренняя область контейнера может находиться под давлением для выполнения фильтрации (этот тип далее называется "тип под давлением"). Тип под давлением подходит для фильтрации необработанной воды, содержащей относительно небольшое количество взвешенных твердых веществ. Тип под давлением дополнительно разделяется на тип, в котором один половолоконный мембранный модуль размещен в одном герметичном контейнере для использования (каркасный тип), и тип, в котором множество половолоконных мембранных модулей размещаются в одном контейнере для использования (баковый тип). Пример первого типа показан на фиг.6. Пример последнего типа показан на фиг.7.

На фиг.6 каждый из половолоконных мембранных модулей 100 размещен в оболочке 700 модуля и присоединяется к линии 300 сбора и линии 500 подачи необработанной воды с помощью соединяющих элементов. Сопло обеспечивается на верхней части стороны оболочки 700 модуля, чтобы выпускать взвешенные твердые вещества наружу модуля. В этом типе линия ввода воздуха (не показана на чертежах) может присоединяться к соединяющей линии на дне каждого из модулей для ввода воздуха в модуль. Таким образом, взвешенные твердые вещества в модуле могут выпускаться. Кроме того, на фиг.7 множество половолоконных мембранных модулей 100 размещены в герметичном баке 800, и открытая сторона полой части каждого из половолоконных мембранных модулей 100 соединяется с линий 300 сбора через соединительный элемент. Дополнительно, линия 400 ввода воздуха для аэрации находится ниже половолоконных мембранных модулей. Порт 510 подачи необработанной воды и порт 610 выпуска концентрированной воды образованы в герметичном баке 800. Внутренняя область герметичного бака находится под давлением, чтобы фильтровать необработанную воду сквозь половолоконные мембраны. Фильтрат собирается через линию 300 сбора.

ПРИМЕРЫ

Ниже будут описаны примеры настоящего изобретения. Однако данные примеры не ограничивают настоящее изобретение. В данных примерах, сравнительном примере и ссылочном примере твердость измеряли, используя твердомер (название модели "Durometer WR-202NA", изготовленный NISHI TOKYO SEIMITSU).

(Пример 1)

Будет описан пример погружаемого половолоконного мембранного кассетного модуля, в котором термоусадочные трубки использовали в качестве эластичных тел для покрытия относительно маленьких пакетов половолоконных мембран.

Использованная термоусадочная трубка была изготовлена из EPDM (название продукта "NISHITUBE": название модели "NPM-65-20-1", изготовлено NISHI NIPPON ELECTRIC WIRING & CABLE CO., LTD.). Перед усадкой термоусадочная трубка имела внутренний диаметр 20 мм и толщину 1 мм. После нагрева до 100°С термоусадочная трубка демонстрировала максимальный фактор усадки приблизительно 50% в периферийном направлении.

Противоположные концы каждой из половолоконных мембран фиксировали с помощью способа центробежного литья, используя уретановую смолу. Полученный половолоконный мембранный модуль имел площадь мембран 25 м2 и был цилиндрическим. Половолоконная мембрана представляла собой микрофильтрационную мембрану, изготовленную из поливинилиденфторида и имеющую размер пор 0,1 мкм. Половолоконная мембрана имела внешний диаметр 1,2 мм, внутренний диаметр 0,7 мм и эффективную длину 2000 мм.

Половолоконную мембрану разделяли на 30 пакетов с 0,83 м2 на пакет (110 мембран на пакет). Каждый пакет вставляли в термоусадочную трубку, имеющую длину 50 мм, так что 90 мм часть от конца пакета половолоконных мембран выступала из данной трубки. Термоусадочную трубку подвергали усадке в сушилке горячим воздухом при 100°С в течение 10 минут. Термоусадочная трубка демонстрировала твердость 70 А.

Пористую пластину, имеющую форму, подобную плоской пластине, и имеющую толщину 10 мм, использовали для размещения маленьких пакетов на концентрических окружностях с интервалами 3 мм. В фиксирующем слое со стороны головки устанавливали половолоконные мембраны в форме маленьких пакетов, используя данную пористую пластину. В фиксирующем слое со стороны юбки устанавливали половолоконные мембраны в форме единственного пакета.

Двадцать восемь сквозных отверстий диаметром 11 мм формировали в концевой поверхности фиксирующего слоя со стороны юбки на концентрических окружностях. Уретановую смолу (демонстрирующую твердость 50 D после затвердевания) использовали для образования первого фиксирующего слоя с помощью способа центробежного литья. Затем уретановую смолу (демонстрирующую твердость 65 А после затвердевания) впрыскивали на сторону фильтрационной части первого фиксирующего слоя. Данную уретановую смолу затем отверждали в неподвижных условиях, образуя второй фиксирующий слой. Эластичные тела, покрывающие соответствующие пакеты половолоконных мембран, имели минимальную длину 20 мм от границы раздела части второго фиксирующего слоя со стороны головки с фильтрационной частью. Минимальное расстояние между эластичными телами составляло 3 мм. Угол наклона границы раздела второго фиксирующего слоя со стороны головки был 3 градуса.

Для центробежного литья фиксирующий слой со стороны головки и фиксирующий слой со стороны юбки соединяли и фиксировали, используя в качестве удерживающего материала трубу, изготовленную из нержавеющей стали SUS304 и имеющую внешний диаметр 13 мм.

Данный модуль погружали в бак с активным илом объемом 8 м3. Головной колпак и линию фильтрата соединяли вместе и прикрепляли к баку с активным илом.

Аэрацию выполняли при 6 Нм3/ч через сквозные отверстия в концевой поверхности фиксирующего слоя со стороны юбки. В то же время всасывающий насос использовали для выполнения фильтрации всасыванием, так что скорость потока мембранной фильтрации составляла 0,6 м3/площадь мембраны м2/день. В это время трансмембранная разница давления была от -15 до -20 кПа, и данный модуль успешно безопасно работал в течение трех месяцев. Три месяца спустя никакого ила не обнаруживали приставшим к половолоконным мембранам. Масса половолоконного мембранного модуля, включая приставший ил, увеличивалась на 300 г по сравнению с массой, измеренной в начале фильтрации. Разрыв волокна не возникал вблизи второго фиксирующего слоя со стороны головки.

Кроме того, три месяца спустя минимальное расстояние между эластичными телами составляло 3 мм и, таким образом, оставалось неизменным. Никакой ил не накапливался между эластичными телами, и длина выступа от границы раздела с фильтрационной частью оставалась неизменной для всех эластичных тел. Кроме того, не наблюдали разрыва волокна.

Во время операции фильтрации концентрации ВВСЖ в баке с активным илом была 10000 мг/л в среднем, а средняя температура была 25°С. Городские сточные воды со средним BOD 150 мг/л и ВВ 160 мг/л использовали в качестве необработанной воды для активного ила.

(Пример 2)

Половолоконный мембранный модуль получали таким же образом, как в примере 1, за исключением того, что формирование второго фиксирующего слоя, используя вторую литую смолу (уретановую смолу с твердостью 65 А), пропускали только на стороне головки. Эластичные тела в половолоконной мембране имели минимальную длину 25 мм от границы раздела первого фиксирующего слоя со стороны головки с фильтрационной частью. Минимальное расстояние между эластичными телами составляло 3 мм. Угол наклона границы раздела первого фиксирующего слоя со стороны головки был 2 градуса.

Данный модуль погружали в бак с активным илом объемом 8 м3. Головной колпак и линию фильтрата соединяли вместе и прикрепляли к баку с активным илом.

Аэрацию выполняли при 6 Нм3/ч через сквозные отверстия в концевой поверхности фиксирующего слоя со стороны юбки. В то же время всасывающий насос использовали для выполнения фильтрации всасыванием, так что скорость потока мембранной фильтрации составляла 0,6 м3/площадь мембраны м2/день. В это время трансмембранная разница давления была от -15 до -20 кПа, и данный модуль успешно безопасно работал в течение трех месяцев. Три месяца спустя никакого ила не обнаруживали приставшим к половолоконным мембранам. Масса половолоконного мембранного модуля, включая приставший ил, увеличивалась на 300 г по сравнению с массой, измеренной в начале фильтрации. Разрыв волокна не возникал вблизи первого фиксирующего слоя со стороны головки.

Кроме того, три месяца спустя минимальное расстояние между эластичными телами составляло 3 мм и, таким образом, оставалось неизменным. Никакой ил не накапливался между эластичными телами, и длина выступа от границы раздела с фильтрационной частью оставалась неизменной для всех эластичных тел. Кроме того, не наблюдали разрыва волокна.

Во время операции фильтрации концентрации ВВСЖ в баке с активным илом была 10000 мг/л в среднем, а средняя температура была 25°С. Городские сточные воды со средним BOD 150 мг/л и ВВ 160 мг/л использовали в качестве необработанной воды для активного ила.

(Сравнительный пример 1)

Готовили половолоконный мембранный модуль, который имел точно такую же структуру, как в примере 1, за исключением того, что маленькие пакеты не покрывали термоусадочной трубкой. Минимальное расстояние между маленькими пакетами было 3 мм.

Вышеописанный половолоконный мембранный модуль погружали в такой же бак с активным илом, как в примере 1. Затем выполняли операцию фильтрации.

Аэрацию выполняли при 6 Нм3/ч через сквозные отверстия в концевой поверхности фиксирующего слоя со стороны юбки. В то же время всасывающий насос использовали для выполнения фильтрации всасыванием, так что скорость потока мембранной фильтрации составляла 0,6 м3/площадь мембраны м2/день. В этом случае трансмембранная разница давления была первоначально от -15 до -20 кПа, а три месяца спустя - от -30 до -35 кПа. Масса половолоконного мембранного модуля, включая приставший ил, которую измеряли спустя три месяца, была на 800 г больше, чем масса, измеренная в начале фильтрации. Возникал разрыв волокна вблизи второго фиксирующего слоя со стороны головки.

Кроме того, три месяца спустя минимальное расстояние между пакетами половолоконных мембран составляло 1,5 мм и было короче, чем измеренное до начала фильтрации. Было обнаружено, что ил приставал даже к внутренней стороне пакета половолоконных мембран. Определяли, что диаметр каждого маленького пакета был больше, чем измеренный до начала фильтрации. Кроме того, положение, где поддерживалось соответствующее расстояние между маленькими пакетами, находилось в 15 мм от фиксирующего слоя со стороны головки до начала фильтрации, но находилось в 3 мм от фиксирующего слоя со стороны головки спустя три месяца. Это явно указывает, что каналы уменьшались посредством накопления ила.

Во время операции фильтрации концентрации ВВСЖ в баке с активным илом была 10000 мг/л в среднем, а средняя температура была 25°С. Городские сточные воды со средним BOD 150 мг/л и ВВ 160 мг/л использовали в качестве необработанной воды для активного ила.

(Сравнительный пример 2)

Готовили половолоконный мембранный модуль, который имел точно такую же структуру, как в примере 2, за исключением того, что маленькие пакеты не покрывали термоусадочной трубкой. Минимальное расстояние между маленькими пакетами было 3 мм.

Вышеописанный половолоконный мембранный модуль погружали в такой же бак с активным илом, как в примере 1. Затем выполняли операцию фильтрации.

Аэрацию выполняли при 6 Нм3/ч через сквозные отверстия в концевой поверхности фиксирующего слоя со стороны юбки. В то же время всасывающий насос использовали для выполнения фильтрации всасыванием, так что скорость потока мембранной фильтрации составляла 0,6 м3/площадь мембраны м2/день. В этом случае трансмембранная разница давления была первоначально от -15 до -20 кПа, а три месяца спустя от -30 до -35 кПа. Масса половолоконного мембранного модуля, включая приставший ил, которую измеряли спустя три месяца, была на 800 г больше, чем масса, измеренная в начале фильтрации. Возникал разрыв волокна вблизи первого фиксирующего слоя со стороны головки.

Кроме того, три месяца спустя минимальное расстояние между пакетами половолоконных мембран составляло 1,5 мм и было короче, чем измеренное до начала фильтрации. Было обнаружено, что ил приставал даже к внутренней стороне пакета половолоконных мембран. Определяли, что диаметр каждого маленького пакета был больше, чем измеренный до начала фильтрации. Кроме того, положение, где поддерживалось соответствующее расстояние между маленькими пакетами, находилось в 15 мм от фиксирующего слоя со стороны головки до начала фильтрации, но находилось в 3 мм от фиксирующего слоя со стороны головки спустя три месяца. Это явно указывает, что каналы уменьшались посредством накопления ила.

Во время операции фильтрации концентрации ВВСЖ в баке с активным илом была 10000 мг/л в среднем, а средняя температура была 25°С. Городские сточные воды со средним BOD 150 мг/л и ВВ 160 мг/л использовали в качестве необработанной воды для активного ила.

(Пример 3)

Сто десять половолоконных мембран, которые были такими же, как мембраны в примере 1, вставляли в EPDM термоусадочную трубку (название продукта "NISHITUBE": название модели "NPM-65-20-1", изготовлено NISHI NIPPON ELECTRIC WIRING & CABLE CO., LTD; длина: 50 мм). EPDM термоусадочную трубку помещали в печь и нагревали при 100°С в течение 10 минут, чтобы вызвать усадку.

EPDM термоусадочную трубку оставляли в комнате в течение 24 часов. Длину внешнего окружения трубки измеряли. Данная длина обозначается L1.

Затем конец одной половолоконной мембраны, расположенной у внешнего окружения пакета половолоконных мембран, привязывали к пружинным весам. Пружинные весы натягивали перпендикулярно направлению длины трубки, прикладывая нагрузку 400 г к данной половолоконной мембране. Через десять секунд нагрузку снимали. В этом случае, когда прикладывали нагрузку, конец трубки деформировался, сохраняя тесный контакт с половолоконной мембраной. Когда нагрузку снимали, деформированный конец трубки немедленно возвращался в исходную форму, сохраняя тесный контакт с половолоконной мембраной. Кроме того, было обнаружено, что участок половолоконной мембраны, граничащий с концом трубки, не повреждался.

Затем данную половолоконную мембрану тянули в направлении длины трубки. Половолоконная мембрана успешно выходила из трубки.

Затем все половолоконные мембраны вытягивали из трубки. Длину внешнего окружения трубки измеряли. Эта длина обозначается L2. Затем вычисляли L2/L1, равное 1,0. Это показывает, что половолоконные мембраны почти не подвергались обжимающей силе после термической усадки.

Затем трубки рассекали в направлении длины, как описано выше. Множество трубок, рассеченных, складывали, получая толщину 10 мм или больше. В этом положении измеряли их твердость, составлявшую 70 А.

(Пример 4)

Операцию, подобную операции в примере 3, выполняли, используя полиолефиновую термоусадочную трубку (название продукта "SUMITUBE" SUMI-FZ-25, изготовлено SUMITOMO ELECTRIC FINE POLYMER INC.). Термоусадочная трубка имела внутренний диаметр 26 мм и толщину 0,4 мм до усадки. При нагреве до 100°С термоусадочная трубка демонстрировала максимальный фактор усадки приблизительно 47%.

В результате, когда нагрузку 400 г прикладывали к половолоконной мембране, конец трубки деформировался, сохраняя тесный контакт с половолоконной мембраной. Когда нагрузку снимали, деформированный конец трубки немедленно возвращался в исходную форму, сохраняя тесный контакт с половолоконной мембраной. Кроме того, было обнаружено, что участок половолоконной мембраны, граничащий с концом трубки, не повреждался.

Затем данную половолоконную мембрану тянули в направлении длины трубки. Половолоконная мембрана успешно выходила из трубки. Затем все половолоконные мембраны вытягивали из трубки. Затем вычисляли L2/L1, равное 1,0. Это показывает, что половолоконные мембраны почти не подвергались обжимающей силе после термической усадки.

Измеренная твердость термоусадочных трубок после усадки составляла 85 А.

(Пример 5)

Операцию, подобную операции в примере 3, выполняли, используя мягкую винилхлоридную термоусадочную трубку (название продукта "HISHITUBE" I-15-0.5, изготовлено Mitsubishi Plastics, Inc.). Термоусадочная трубка имела внутренний диаметр 22 мм и толщину 0,5 мм до усадки. При нагреве до 100°С термоусадочная трубка демонстрировала максимальный фактор усадки приблизительно 3%.

В результате, когда нагрузку 400 г прикладывали к половолоконной мембране, конец трубки деформировался, сохраняя тесный контакт с половолоконной мембраной. Когда нагрузку снимали, деформированный конец трубки не возвращался немедленно в исходную форму. Приблизительно один час требовался, чтобы конец трубки вернулся в исходную форму. Кроме того, участок половолоконной мембраны, граничащий с концом трубки, сминался и образовывал выемку.

Затем данную половолоконную мембрану тянули в направлении длины трубки. Половолоконная мембрана успешно выходила из трубки. Затем все половолоконные мембраны вытягивали из трубки. Затем вычисляли L2/L1, равное 1,0. Это показывает, что половолоконные мембраны почти не подвергались обжимающей силе после термической усадки.

Измеренная твердость термоусадочной трубки после усадки составляла 92 А.

(Пример 6)

Испытания на удар проводили в предположении того, что покрытая часть пакета половолоконных мембран подвергалась внешнему удару.

Половолоконный мембранный модуль, полученный таким же образом, как в примере 1, укладывали его стороной на поверхность пола. 1-кг стальную трубу роняли на трубчатую часть модуля с высоты 1 м. Ударную операцию повторяли три раза. Затем половолоконный мембранный модуль погружали в воду, и давление воздуха 100 кПа прикладывали к полым частям. Половолоконные мембраны затем проверяли на утечку. Никакой утечки воздуха не обнаруживали на половолоконных мембранах. Было обнаружено, что половолоконные мембраны не были разрезаны.

Затем маленькие пакеты вырезали из трубки и тщательно рассматривали внутреннюю область трубки. Никакого повреждения не обнаруживали на половолоконных мембранах в трубке. Кроме того, для всех тестированных 30 трубок вершинная часть покрывающего слоя из литой смолы, покрывающей половолоконные мембраны, находился ближе к первому фиксирующему слою, чем граница раздела второго фиксирующего слоя с фильтрационной частью.

(Справочный пример 1)