ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к пористой мембране, изготовленной из винилиденфторидной смолы, обладающей высокой фракционирующей способностью, проницаемостью и подходящей для применения в области обработки воды, такой как, например, водоочистка, получение питьевой воды, получение воды для промышленного потребления, очистка сточных вод, в пищевой промышленности, в заряженных мембранах и топливных элементах, а также к способу изготовления такой пористой мембраны, который является лучшим с точки зрения управляемости производством, себестоимости и параметров порообразования.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В последние годы ощутимо развивается технология разделительных средств, использующих пористую мембрану, обладающую избирательной проницаемостью. Такую разделительную технологию на практике используют как последовательность очищающих систем, включающую в себя разделение, очистку и стерилизацию, например, в области производства питьевой воды, особо чистой воды и лекарственных препаратов, а также при удалении микроорганизмов и конечной обработке готовых продуктов. В этих областях применения рафинирование (высокая степень очистки) воды, а также повышение безопасности и увеличение точности должны быть на высоком уровне, а потому использование пористых мембран является широко распространенным. С учетом подобных ситуаций обязательные характеристики пористой мембраны усложняются. Считается, что среди этих характеристик мембраны наиболее важными являются проницаемость и фракционирующая способность. Что касается проницаемости и фракционирующей способности, они должны быть сбалансированы относительно друг друга таким образом, чтобы можно было удалять частицы, мелкие настолько, насколько это возможно, при высокой скорости потока пермеата чистой воды, для достижения чего большое значение имеют непрерывность пор и структура поверхности мембраны.

Для того чтобы стерилизовать пермеат и предотвратить биообрастание мембраны, в зону мембранного модуля при очистке воды добавляют дезинфицирующее средство, такое как, например, гипохлорит натрия, и/или саму мембрану промывают кислотой, щелочью, хлором либо поверхностно-активным агентом, вследствие чего необходимо, чтобы пористая мембрана обладала химической устойчивостью. Поскольку патогенные организмы, устойчивые к действию хлора, такие как, например, криптослоридия, происходящая из экскрементов и урины домашнего скота, невозможно в достаточной степени удалить на водофильтровальной установке, и, вследствие этого, начиная с 1990 г., выявляются сложности, связанные с наличием примесей патогенных организмов в обработанной воде, при получении водопроводной воды возникают требования к тому, что пористая мембрана должна обладать достаточными разделительными или фракционирующими характеристиками, эффективными для того, чтобы препятствовать примешиванию неочищенной воды к очищенной воде, и, кроме того, должна обладать высокой физической прочностью, достаточной для того, чтобы не допустить разрыва нитей.

Как отмечалось выше, к важным характеристикам, которыми должна обладать пористая мембрана, относятся точность разделения или фракционирования, проницаемость, механическая прочность и химическая устойчивость. В соответствии с этим недавно было предложено усовершенствовать пористую мембрану за счет использования поливинилиденфторида. Пористая мембрана, в которой используется винилиденфторидная смола, не только обладает превосходной прочностью, растяжимостью и химической устойчивостью, но, кроме того, устойчива по отношению к окислителю и может, таким образом, применяться при высококачественной обработке воды с использованием озона, что в последнее время приобрело общественный интерес.

Как упоминалось выше, механическая прочность пористой мембраны и ее химическая прочность, представляющая собой химическую устойчивость, преимущественно связаны с характеристиками материала, использованного для изготовления пористой мембраны, а проницаемость и фракционирующая способность пористой мембраны зависят от способа изготовления такой пористой мембраны.

В качестве способа изготовления половолоконной мембраны, позволяющей получать высокую скорость потока пермеата чистой воды, можно назвать способ вытягивания пор. Этот способ характеризуется тем, что материал для изготовления мембраны отжигают и вытягивают в определенных условиях, в результате чего может быть получена половолоконная мембрана с множеством образованных в ней щелевидных микропор, ограниченных при помощи микрофибрилл и узлов, образованных многослойными пластинками (см., например, патентный документ 1, приведенный ниже). Однако половолоконная мембрана, изготовленная в соответствии со способом, указанным выше, влечет за собой проблему, заключающуюся в том, что поскольку в результате вытягивания волокна ориентированы в направлении волокон, прочность по окружности обычно в значительной степени уменьшается. В частности, поскольку прочность имеет тенденцию к уменьшению по мере увеличения размера пор, при помощи указанного выше способа будет сложно изготовить половолоконную мембрану, обладающую приемлемой на практике прочностью. Кроме того, хотя скорость подачи чистой воды является высокой, размер пор имеет значительный разброс, а образующиеся при этом поры имеют щелевидную форму, проблемой является то, что вещества вытянутой формы обычно легко пропускаются, что приводит к снижению точности разделения или фильтрации.

В качестве способа изготовления разделительной мембраны с хорошими проницаемостью и фракционирующей способностью широко известен пример использования фазового разделения. Способ изготовления мембраны, при котором используется такое фазовое разделение, может быть в общих чертах подразделен на индуцированное нерастворителем разделение фаз и термоиндуцированное фазовое разделение.

В случае индуцированного нерастворителем фазового разделения гомогенный полимерный раствор, содержащий полимер и растворитель, смешанные вместе, приводит к разделению фаз в результате изменения концентрации, вызванного поступлением нерастворителя и испарением растворителя в окружающую атмосферу. В качестве способа изготовления разделительной мембраны с использованием такого индуцированного нерастворителем разделения фаз известен способ, согласно которому после растворения полисульфоновой смолы в растворителе, таком как, например, N,N-диметилацетамид или ему подобное, в коагуляционной ванне инициируют индуцированное нерастворителем разделение фаз с образованием посредством этого разделительной мембраны (см., например, патентный документ 2, приведенный ниже). Однако способ индуцированного нерастворителем разделения фаз обычно сталкивается с проблемами, связанными с физическими свойствами мембраны, возможностью управления процессом и стоимостью, поскольку сложно регулировать разделение фаз внутри нерастворителя, стоимость изготовления является высокой из-за необходимости использования нерастворителя, а также имеется тенденция к образованию макропустот.

В то же время термоиндуцированное разделение фаз, как правило, включает следующие стадии:

(1) смесь полимера и растворителя, имеющего высокую точку кипения, плавят при высокой температуре;

(2) выполняют охлаждение с соответствующей скоростью, чтобы индуцировать разделение фаз и посредством этого отвердить полимер, и

(3) извлекают использовавшийся растворитель.

К достоинствам термического способа разделения фаз по сравнению с разделением фаз, индуцированным нерастворителем, относятся следующие:

(а) можно избежать образования макропустот, приводящего к снижению прочности мембраны; (b) в случае индуцированного нерастворителем разделения фаз требуется использование нерастворителя, отличного от растворителя, и вследствие этого сложно обеспечивать управление в процессе изготовления, что приводит к снижению воспроизводимости. С другой стороны, при термическом разделении фаз не требуется использования нерастворителя, управляемость процессом и стоимостные характеристики являются превосходными, и все это сопровождается высокой воспроизводимостью; (с) регулирование размеров пор может осуществляться достаточно легко, а распределение пор по размерам является очень точным, что обуславливает превосходные параметры порообразования.

Термоиндуцированное разделение фаз включает в себя термическое разделение фаз по типу твердое вещество-жидкость и термическое разделение фаз по типу жидкость-жидкость, и какой именно из них будет развиваться, зависит от взаимной смешиваемости полимера и растворителя. В тех случаях, когда взаимная смешиваемость полимера и растворителя очень высокая, будет развиваться термическое разделение фаз по типу твердое вещество-жидкость, однако если взаимная смешиваемость понижена, будет развиваться термическое разделение фаз по типу жидкость-жидкость, и обе они в конечном счете станут несмешивающимися друг с другом. Как правило, поскольку при термоиндуцированном разделении фаз по типу жидкость-жидкость разделение фаз происходит в результате спинодального распада, особенностью термического разделения фаз по типу жидкость-жидкость является то, что сонепрерывная структура развивается легче по сравнению с термическим разделением фаз по типу твердое вещество-жидкость, и в результате можно получить разделительную мембрану, обладающую превосходными параметрами порообразования, такими как непрерывность и однородность пор. Другими словами, для изготовления разделительной мембраны, обладающей хорошими проницаемостью и фракционирующей способностью, желательно выбирать соответствующую комбинацию полимера и растворителя, которая будет приводить к развитию термического разделения фаз по типу жидкость-жидкость. При этом, поскольку область, в которой полимер и растворитель приводят к развитию термического разделения фаз по типу жидкость-жидкость, ограничена, в случае когда требуется изготовить разделительную мембрану согласно способу, такому как указанный выше, как известно, важную роль будет играть выбор соответствующей комбинации полимера и растворителя (см., например, непатентный документ 1, приведенный ниже).

Способ изготовления пористой мембраны из винилиденфторидной смолы, при котором используется термоиндуцированное разделение фаз по типу жидкость-жидкость, хорошо известен в данной области техники (см., например, патентный документ 3, приведенный ниже). Однако пористая мембрана, изготовленная в соответствии с таким способом, соответствует или превышает 30000 л/м2/ч/98 кПа, а размер фракционированных частиц составляет не менее 1 мкм, серия опытов, проведенных авторами настоящего изобретения, показала, что такая пористая мембрана содержит ряд пор, не связанных друг с другом, то есть закрытых пор, и, кроме того, пор по существу такого же размера, появляющихся на противолежащих поверхностях мембраны, а потому подобная пористая мембрана не может обладать высокой скоростью подачи чистой воды относительно размера фракционированных частиц.

Кроме того, поскольку винилиденфторидная смола является гидрофобной, вода не будет проникать через мембрану, изготовленную из поливинилиденфторида, если не оговорено иначе, и, следовательно, для того, чтобы гидрофильная жидкость, включая воду, проникала через мембрану, необходима гидрофилизующая обработка.

Имеется следующая литература в виде патентных документов, которые, как предполагается, будут иметь отношение к настоящему изобретению.

Патентный документ 1: выложенная патентная публикация JP No. Н05-49878, опубликованная 2 марта 1993 г.

Патентный документ 2: выложенная патентная публикация JP No. Н11-104235, опубликованная 20 апреля 1999 г.

Патентный документ 3: выложенная патентная публикация JP No. 2005-194461, опубликованная 21 июля 2005 г.

Патентный документ 4: выложенная патентная публикация JP No. 2003-138422, опубликованная 14 мая 2003 г.

Патентный документ 5: выложенная патентная публикация JP No. 2005-200623, опубликованная 28 июля 2005 г.

Непатентный документ 1: "Chemical Engineenng", Kagaku Kogyosha, июнь 1998, с.453-464.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, настоящее изобретение разработано с учетом изложенных выше проблем и недостатков, характерных для предшествующего уровня техники, и предназначено для того, чтобы при помощи экономичного и легкого способа обеспечить пористую мембрану, обладающую хорошей проницаемостью, фракционирующей способностью, физической прочностью и химической стойкостью и подходящую для использования в области обработки воды, такой как, например, очистка воды, получение питьевой воды, получение воды для промышленного потребления и обработка сточных вод, а также обладающую хорошими характеристиками в плане управляемости производством, стоимости и параметров порообразования.

Для того чтобы устранить изложенные выше проблемы и недостатки, настоящее изобретение предлагает пористую мембрану, изготовленную из винилиденфторидной смолы и имеющую предел пропускания частиц не менее 0,2 мкм, причем мембрана имеет первую и вторую поверхности, противолежащие друг другу, при этом первая поверхность имеет микропоры круглой или овальной формы такого размера, что среднее соотношение между большой осью и малой осью лежит в пределах от 1:1 до 5:1; тогда как вторая поверхность имеет по существу щелевидные микропоры, у которых среднее соотношение между большой осью и малой осью составляет не менее 5:1. Предпочтительно, чтобы пористая мембрана была изготовлена из смешанного полимера, содержащего винилиденфторидную смолу в количестве от 90 до 99 мас.% и гидрофильную смолу в количестве от 1 до 10 мас.%. Кроме того, предпочтительно, чтобы гидрофильная смола, о которой идет речь, представляла собой винилпирролидоновую смолу, а пористая мембрана предпочтительно была выполнена в виде половолоконной мембраны.

Авторы настоящего изобретения сосредоточили внимание и тщательно изучили взаимную смешиваемость различных компонентов, образующих исходный раствор, использованный для изготовления пористой мембраны, и в результате обнаружили, что даже если комбинация винилиденфторидной смолы и растворителя будет допускать развитие термического разделения фаз по типу твердое вещество-жидкость, мембрана будет иметь характеристики, сравнимые с или лучшие, чем характеристики пористой мембраны, полученной в случае, если комбинация будет относиться к типу, допускающему термическое разделение фаз по типу жидкость-жидкость, при условии, что растворитель, неорганические частицы и агент, вызывающий агрегацию, смешаны должным образом.

Настоящее изобретение направлено на изготовление пористой мембраны из винилиденфторидной смолы, обладающей описанными выше характеристиками, при котором для изготовления пористой мембраны применяется исходный раствор, содержащий винилиденфторидную смолу, растворитель, неорганические частицы и агент, вызывающий агрегацию, где неорганические частицы и агент, вызывающий агрегацию, имеют сродство друг к другу, а растворитель и агент, вызывающий агрегацию, являются взаимно нерастворимыми или имеют высшую критическую температуру растворения, и которое включает в себя стадию отверждения после индуцированного охлаждением разделения фаз, стадию растягивания пористой мембраны перед полным извлечением растворителя, неорганических частиц и агента, вызывающего агрегацию.

Согласно настоящему изобретению можно в промышленных масштабах при помощи непрерывного и недорогого способа изготавливать пористую мембрану, обладающую хорошими фракционирующей способностью, проницаемостью и физической прочностью. Использование пористой мембраны согласно настоящему изобретению позволяет осуществлять фильтрацию с высокой скоростью подачи чистой воды и с высокими фракционирующими характеристиками, тем самым снижая затраты на производство пресной воды.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

В любом случае настоящее изобретение будет более понятным на основании следующего описания предпочтительных вариантов его осуществления, приведенного в сочетании с прилагаемыми графическими материалами. Однако варианты осуществления и графические материалы даны исключительно в целях иллюстрации и пояснения и их не следует рассматривать, как ограничивающие объем настоящего изобретения каким-либо образом, при этом объем изобретения определен прилагаемой формулой изобретения. В прилагаемых графических материалах одинаковые номера позиций используются для обозначения одинаковых элементов на каждом отдельном чертеже, и:

Фиг.1 представляет собой снимок, полученный с помощью сканирующего электронного микроскопа, изображающий наружную поверхность пористой мембраны из винилиденфторидной смолы, изготовленной в соответствии со способом Примера 3;

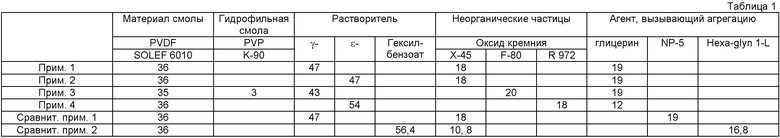

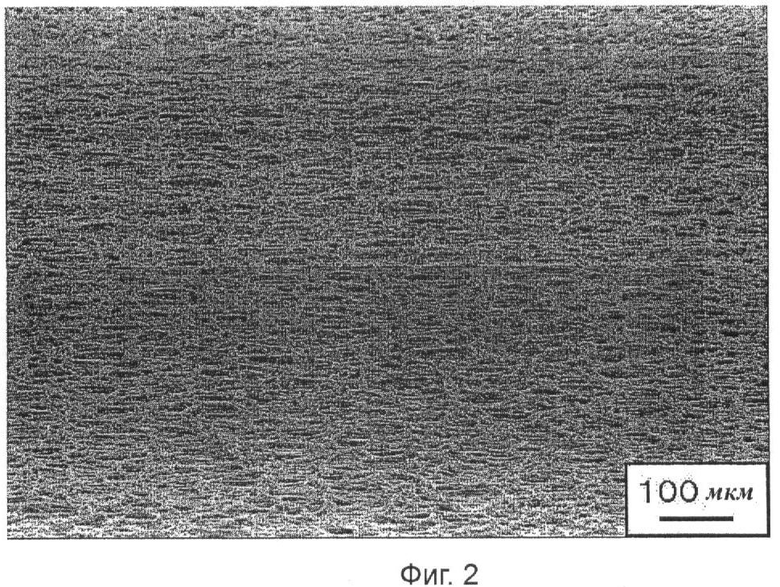

Фиг.2 представляет собой снимок, полученный с помощью сканирующего электронного микроскопа, изображающий внутреннюю поверхность пористой мембраны из винилиденфторидной смолы, изготовленной в соответствии со способом Примера 3;

Фиг.3 представляет собой снимок, полученный с помощью сканирующего электронного микроскопа, изображающий внутреннюю поверхность пористой мембраны из винилиденфторидной смолы, изготовленной в соответствии со способом Примера 3;

Фиг.4 представляет собой снимок, полученный с помощью сканирующего электронного микроскопа, изображающий поперечное сечение пористой мембраны из винилиденфторидной смолы, изготовленной в соответствии со способом Примера 3:

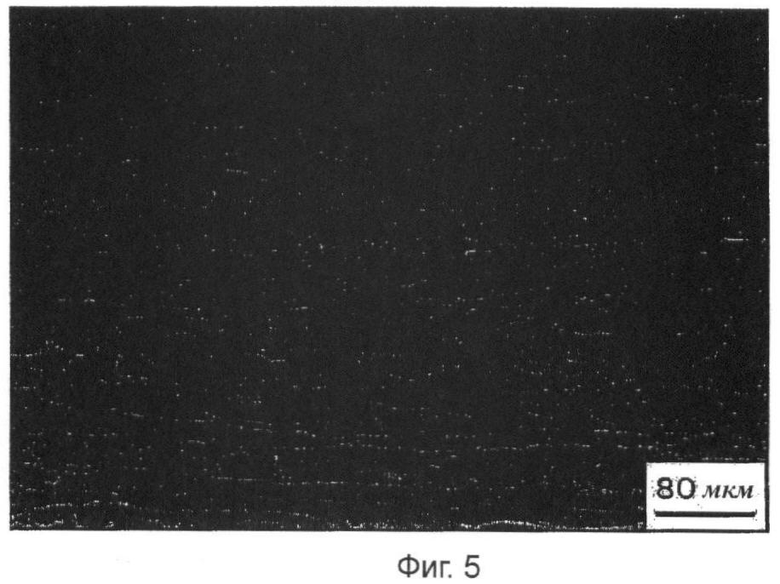

Фиг.5 представляет собой снимок, полученный с помощью сканирующего электронного микроскопа, изображающий внутреннюю поверхность пористой мембраны из винилиденфторидной смолы, изготовленной в соответствии со способом Сравнительного примера 2; и

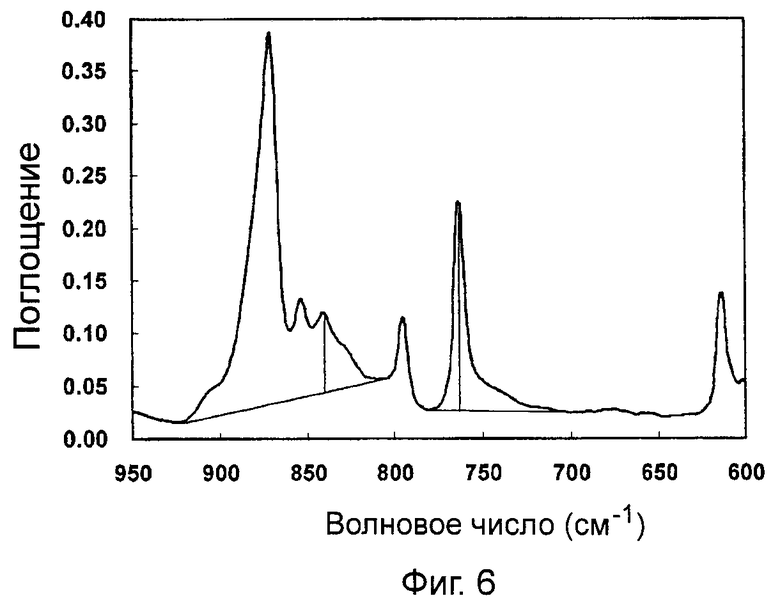

Фиг.6 представляет собой ИК-спектр половолоконной мембраны, изготовленной в соответствии со способом Примера 1.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пористая мембрана из винилиденфторидной смолы согласно настоящему изобретению включает в себя первую и вторую поверхности, противополежащие друг другу, при этом первая поверхность имеет микропоры круглой или овальной формы со средним соотношением между большой осью и малой осью в пределах от 1:1 до 5:1; а вторая поверхность имеет микропоры по существу щелевидной формы со средним соотношением между большой осью и малой осью не менее 5:1. Пористая мембрана имеет предел пропускания частиц не менее 0,2 мкм.

Пористая мембрана настоящего изобретения обладает высокой фракционирующей способностью, поскольку первая поверхность, имеющая микропоры круглой или овальной формы со средним соотношением между большой осью и малой осью в пределах от 1:1 до 5:1, выступает в качестве активного участка, отвечающего за прохождение частиц через мембрану. Кроме того, пористая мембрана настоящего изобретения обладает высокой скоростью прохождения чистой воды, поскольку вторая поверхность, имеющая щелевидные микропоры, образованные при помощи структуры, содержащей микрофибриллы, у которых среднее соотношение между большой осью и малой осью составляет не менее 5:1, имеет высокую скорость пропускания в области отверстия. Пористая мембрана настоящего изобретения, имеющая такие особенности, обладает высокой проницаемостью относительно размера фракционированных частиц. Соответственно, можно изготовить мембрану, обладающую высокой проницаемостью и имеющую предел пропускания частиц не менее 1 мкм. Кроме того, поскольку увеличение размера пор способствует тому, что газообразная среда, такая как, например, воздух, будет проникать под давлением, равным или более низким чем 100 кЛа даже во влажных условиях, можно осуществлять промывку при помощи физических средств, таких как, например, газовая промывка обратным потоком.

Круглые или овальные микропоры со средним соотношением между большой осью и малой осью в пределах от 1:1 до 5:1, как упоминалось выше, означают микропоры, для которых средние значения величин, измеренные при помощи микрофотографий по меньшей мере двух локальных зон первой поверхности с использованием электронного микроскопа (при увеличении, например, ×1000), как показано на микрофотографии первой поверхности на Фиг.1, лежат в пределах от 1:1 до 5:1, причем измеряют соотношения между большими осями и малыми осями всех микропор, видимых в поле обзора микрофотографий, и повторяют указанные выше процедуры до тех пор, пока число измеренных микропор не превысит 30.

Кроме того, щелевидные микропоры со средним соотношением между большой осью и малой осью не менее 5:1, как упоминалось выше, означают микропоры, у которых средние величины, измеренные по микрофотографиям по меньшей мере двух локальных областей второй поверхности с использованием электронного микроскопа (при увеличении, например, ×500), как показано на микрофотографиях второй поверхности на Фиг. с 1 по 5, составляют не менее 5:1, причем измеряют соотношение между большими осями и малыми осями микропор, образованных микрофибриллами, ориентированными в направлении волокон и видимыми в поле зрения микрофотографий, и повторяют указанные выше процедуры до тех пор, пока число измеренных микропор не превысит 30.

Структура поперечного сечения мембраны предпочтительно представляет собой трехмерную сетчатую структуру с размером пор, большим чем размер пор первой поверхности, имеющей круглые или овальные поры, однако может иметь симметричную структуру, или асимметричную структуру, или пальцевидную структуру, или пустоты. Кроме того, коэффициент пустотности, представляющий собой объемное соотношение пространства внутри пористой мембраны, лежит в пределах от 50 до 95%, и предпочтительно в пределах от 70 до 90%. Если коэффициент пустотности равен или меньше 50%, трудно обеспечить достаточную скорость прохождения чистой воды, однако если он превышает 90%, прочность мембраны будет снижаться и во время фильтрации через мембрану будет происходить повреждение и растрескивание и, вследствие этого, мембрана будет недостаточно долговечной.

Расположение поверхности, имеющей круглые или овальные микропоры со средним соотношением между большой осью и малой осью в пределах от 1:1 до 5:1, и поверхности, имеющей щелевидные микропоры со средним соотношением между большой осью и малой осью не менее 5:1, такое как, например, одна над другой либо внутри или снаружи другой, может меняться в зависимости от системы фильтрации. Однако поскольку поверхность, имеющая круглые или овальные микропоры, отвечает за функцию разделения, а структура поперечного сечения обуславливает физическую прочность, поверхность, имеющую круглые или овальные микропоры, предпочтительно располагают на стороне, обращенной к объекту, подлежащему разделению. В частности, для того чтобы ослабить снижение проницаемости, проистекающее из осаждения загрязняющих веществ, поверхность, имеющую круглые или овальные микропоры, отвечающую за функцию разделения, предпочтительно располагают на внешнем слое.

Пористая мембрана настоящего изобретения может быть изготовлена в виде половолоконной мембраны или плоской мембраны. Однако предпочтительно использовать половолоконную мембрану, поскольку половолоконная мембрана может быть эффективно заполнена, вследствие чего может быть получена увеличенная эффективная площадь поверхности мембраны на единицу объема.

Винилиденфторидная смола, используемая в практике настоящего изобретения, представляет собой смолу, содержащую винилиденфторидный гомополимер и/или винилиденфторидный сополимер. Винилиденфторидная смола может содержать множество видов винилиденфторидных сополимеров. В качестве примера винилиденфторидных сополимеров можно привести сополимеры винилидена и по меньшей мере одного химического вещества, выбранного из группы, состоящей из винилфторида, тетрафторэтилена, гексафторлропилена и хлортрифторэтилена. Кроме того, средневесовая молекулярная масса винилиденфторидной смолы может быть надлежащим образом выбрана с учетом прочности и проницаемости требуемой мембраны, однако если средневесовая молекулярная масса увеличивается, мембранообразующие характеристики будут снижаться, а если средневесовая молекулярная масса уменьшается, будет снижаться прочность. По этой причине средневесовая молекулярная масса предпочтительно лежит в пределах от 50000 до 1000000. Что касается области обработки воды, где пористая мембрана подвергается химической очистке, средневесовая молекулярная масса предпочтительно лежит в пределах от 100000 до 700000 и более предпочтительно лежит в пределах от 150000 до 600000.

Гидрофилизующая обработка, которая может использоваться в практике настоящего изобретения, может быть любого типа, хорошо известного специалистам в данной области техники (см., например, патентный документ 4, приведенный выше).

Гидрофильная смола, используемая в практике настоящего изобретения, представляет собой смолу, имеющую сильное сродство к воде, и включает в себя поливинилпирролидоновую смолу, поливиниловый спирт, омыленное производное сополимера этиленполивинилацетата, полиэтиленгликоль, моноэфир полигликоля, сополимер полиэтиленгликоля и полипропиленгликоля, полиакриловую кислоту, полиметакриловую кислоту, полистиролсульфонат, производные целлюлозы и полисорбат. Из них предпочтительным является использование поливинилпирролидоновой смолы.

Поливинилпирролидоновая смола, которая может использоваться в практике настоящего изобретения, представляет собой гомополимер поливинилпирролидона или сополимер поливинилпирролидона, а также любой другой сополимеризуемый виниловый мономер. Из них предпочтительным является гомополимер поливинилпирролидона.

Средневесовая молекулярная масса этих смол не ограничивается каким-либо конкретным значением. Она может быть надлежащим образом выбрана с учетом прочности и проницаемости требуемой мембраны, однако с точки зрения обрабатываемости с образованием пористой мембраны предпочтительно, чтобы она лежала в пределах от 5000 до 2000000. Кроме того, в ряду винилпирролидоновых смол водорастворимая смола, такая как, например, поливинилпирролидон, может медленно растворяться при использовании в водной системе. В случае если попадание водорастворимой смолы, растворенной таким образом, на сторону технологической жидкости может создать проблему, предпочтительно, чтобы водорастворимая смола была переведена в нерастворимую форму. Обработка с целью снижения растворимости поливинилпирролидона включает в себя сшивание поливинилпирролидона с использованием гамма-излучения, сшивание с использованием ультрафиолетового излучения или химическое сшивание, при котором проводят термическую обработку в присутствии сильной щелочи или персульфата. Среди них предпочтительным для снижения растворимости является химическое сшивание при помощи персульфата.

В практике настоящего изобретения может использоваться такой растворитель, который способен индуцировать термическое разделение фаз. Несмотря на то что тип термического разделения фаз включает в себя разделение фаз по типу твердое вещество-жидкость и разделение фаз по типу жидкость-жидкость, в практике настоящего изобретения может использоваться любое из них. В качестве растворителя, допускающего разделение фаз по типу твердое вещество-жидкость с поливинилиденфторидом, можно назвать ацетофенон, изофорон, циклогексанон, диметилфталат, диэтилфталат, γ-бутиролактон и ε-капролактон. В качестве растворителя, допускающего разделение фаз по типу твердое вещество-жидкость с сополимером поливинилиденфторида-пропиленгексафторида, можно назвать ацетофенон, дибутилсебацинат и трикрезилфосфат. Кроме того, в качестве растворителя, допускающего разделение фаз по типу жидкость-жидкость с поливинилиденфторидом, можно назвать гексилбензоат, а в качестве растворителя, допускающего разделение фаз по типу жидкость-жидкость с сополимером поливинилиденфторида-пропиленгексафторида, можно назвать пропилсалицилат и пиридин. Среди них в практике настоящего изобретения предпочтительным является использование водорастворимого растворителя, такого как, например, γ-бутиролактон или ε-капролактон. При использовании водорастворимого растворителя для экстрагирования растворителя из пористой мембраны после того, как мембрана изготовлена, может применяться вода, а экстрагированный растворитель может быть восстановлен при помощи биологической обработки. С другой стороны, в случае использования нерастворимого в воде растворителя для извлечения его из пористой мембраны после изготовления мембраны необходимо использовать органический растворитель, такой как, например, ацетон, и вследствие этого, в зависимости от свойств использованного растворителя, может потребоваться взрывозащищенная аппаратура. На основании изложеных выше причин в промышленном масштабе предпочтительным с точки зрения безопасности, оборудования и затрат является использование водорастворимого растворителя.

Неорганические частицы, которые могут быть использованы в практике настоящего изобретения, используют в качестве микропор в пористой мембране, и они предпочтительно являются частицами, легко извлекаемыми при помощи химических реагентов, и имеют относительно узкое распределение по размерам частиц. Примеры неорганических частиц включают в себя частицы оксида кремния, силиката кальция, силиката алюминия, силиката магния, карбоната кальция, карбоната магния, фосфата кальция, гидроксида или оксида металла, например железа и цинка, и солей, например натрия, калия и кальция. В частности, неорганические частицы, укрупняющиеся при добавлении в композицию, в которой винилиденфторидная смола и растворитель обычно фазово разделяются друг с другом, приобретают большую стабильность в условиях, когда винилиденфторидная смола и растворитель взаимно смешиваются друг с другом, что позволяет изготавливать мембрану с однородной пористой структурой, а потому их удобно использовать при изготовлении пористой мембраны, имеющей еще больший размер пор. Благодаря такой агрегативной способности в качестве неорганических частиц удобно использовать оксид кремния. Размер частиц для неорганических частиц (выраженный в виде размера коагулирующихся частиц в случае неорганических частиц, обладающих агрегативными свойствами) может быть приемлемо выбран с учетом размера пор требуемой пористой мембраны. В случае ультрафильтрующей мембраны выбирают неорганические частицы, имеющие размер частиц не более 0,01 мкм, в случае микрофильтрации, при которой предел пропускания частиц составляет не более 1 мкм, выбирают неорганические частицы, имеющие размер частиц в пределах от 0,01 до 1 мкм; а в случае макропористой мембраны, для которой предел пропускания частиц составляет более 1 мкм, выбирают неорганическую частицу, имеющую размер коагулирующей частицы более 1 мкм. Кроме того, для регулирования размера частиц в пористой мембране, в особенности для регулирования увеличения сообщения их пор, могут быть смешаны неорганические частицы, имеющие разные размеры коагулирующихся частиц. Что касается высокой проницаемости, являющейся одним из признаков, проявляемых пористой мембраной настоящего изобретения, то чем больше предел пропускания частиц пористой мембраны настоящего изобретения, тем выше величина эффекта по сравнению с таковым для традиционной модели. В этом отношении предел пропускания частиц пористой мембраны настоящего изобретения составляет не менее 0,2 мкм, предпочтительно лежит в пределах от 1 до 1,5 мкм и более предпочтительно равна 2,0 мкм.

Агент, вызывающий агрегацию, используемый в практике настоящего изобретения, представляет собой композицию, обладающую такими характеристиками, что (1) он имеет сродство к неорганическим частицам, предпочтительно достаточное для увеличения агрегативности неорганических частиц, и (2) он не смешивается с растворителем или имеет высшую критическую температуру растворения. Кроме того, агент, вызывающий агрегацию, предпочтительно является композицией, обладающей характеристиками с (3) по (5), рассматриваемыми ниже. (3) Он не смешивается с винилиденфторидной смолой, (4) он имеет точку кипения выше, чем температура, при которой винилиденфторидная смола и растворитель растворяются вместе, и (5) он имеет гидрофильную группу. Примеры агента, вызывающего агрегацию, обладающего характеристиками (1) и с (3) по (5), рассмотренными выше, включают в себя многоатомные спирты, такие как, например, этиленгликоль, пропиленгликоль, триэтиленгликоль, полиэтиленгликоль и глицерин, эфиры полиглицерина и жирной кислоты, такие как, например, декаглицерилмонолаурат; эфиры полиоксиметиленглицерина и жирной кислоты, такие как, например, полиоксиэтиленглицеринмоностеарат, полиоксиэтиленалкиловые эфиры, такие как, например, полиоксиэтиленлауриловый эфир и полиоксиэтиленцетиловый эфир; полиоксиэтиленполиоксипропиленалкиловые эфиры, такие как, например, полиоксиэтиленполиоксипропиленцетиловый эфир, полиоксиэтиленалкилфениловые эфиры, такие как, например, полиоксиэтиленнонилфениловый эфир; и полиоксиэтиленовые эфиры сорбитана и жирной кислоты, такие как, например, полиоксиэтиленсорбитанмонопальмиат. Из них предпочтительно выбирают агент, вызывающий агрегацию, обладающий характеристиками (2), указанными выше.

Высшая критическая температура растворения, о которой шла речь в характеристике (2), рассмотренной выше, означает максимальную температуру, при которой происходит разделение фаз в случае комбинации, в которой взаимная смешиваемость растворителя и агента, вызывающего агрегацию, изменяется в зависимости от температуры. Термин "взаимно смешиваемые (или взаимная смешиваемость)", использованный выше и в дальнейшем, означает, что растворитель и агент, вызывающий агрегацию, могут быть смешаны. Высшую критическую температуру растворения, о которой идет речь в данном контексте, измеряют следующим образом, а именно: дисперсионную жидкость, содержащую растворитель и агент, вызывающий агрегацию, оба из которых контрольно взвешены для получения заданной массовой концентрации, помещали в трубку и затем нагревали при высокой температуре на регулируемой бане, заполненной силиконовым маслом, до получения раствора. Температуру нагрева устанавливали до заранее определенного значения, которое было на 10°С ниже, чем самая низкая из соответствующих температур кипения растворителя и агента, вызывающего агрегацию. Раствор выдерживали в течение пяти минут при температуре нагрева, после чего содержимое пробной трубки оценивали визуально и, в случае если наблюдалось разделение фаз, комбинацию такого растворителя и такого агента, вызывающего агрегацию, рассматривали как несмешивающиеся друг с другом. В случае среды с единственной однородной фазой трубку с образцом после извлечения из высокотемпературной регулируемой бани охлаждали, и температуру, при которой однородный однофазный раствор начинал приобретать непрозрачность, определяли как высшую критическую температуру растворения.

Растворитель и агент, вызывающий агрегацию, используемые в практике настоящего изобретения, предпочтительно не растворяются друг в друге при температуре, при которой происходит термоиндуцированное разделение фаз, и в контексте способа выбирают такую их комбинацию, которая имеет высшую критическую температуру растворения выше 30°С, а предпочтительно, чтобы они не растворялись друг другом при температуре выше 0°С и, более предпочтительно, ни при какой температуре в указанном интервале. В общей технологии формирования мембран из-за сложности изготовления мембраны с однородной пористой структурой существует тенденция, заключающаяся в том, чтобы не выбирать исходный раствор, имеющий склонность к проявлению характеристики, совпадающей с характеристикой (2), обсуждавшейся выше. Однако в практике настоящего изобретения раствор, проявляющий характеристику (2), обсуждавшуюся выше, может быть выбран при использовании неорганических частиц, имеющих характеристику, обсуждавшуюся ранее.

Используя комбинацию растворителя и агента, вызывающего агрегацию, обладающую характеристикой (2), как обсуждалось ранее, можно легко и экономично изготовить пористую мембрану, обладающую высокой разделительной способностью и высокой проницаемостью. В качестве способа изготовления пористых мембран, обладающих высокой разделительной способностью и высокой проницаемостью, показан способ, согласно которому комбинация растворителя и винилиденфторидной смолы допускает развитие термического разделения фаз по типу жидкость-жидкость (см., например, патентный документ 3, приведенный выше), однако область разделения фаз жидкость-жидкость является, как правило, настолько узкой, что регулирование трудно выполнимо. Кроме того, чрезвычайно важно выбрать соответствующую комбинацию, допускающую развитие разделения фаз по типу жидкость-жидкость, а это нелегко. С другой стороны, растворитель, используемый в практике настоящего изобретения, если он способен проявлять характеристику (2), обсуждавшуюся выше, в комбинации со агентом, вызывающим агрегацию, может быть растворителем любого вида, допускающим развитие разделения фаз по типу жидкость-жидкость или разделения фаз по типу твердое вещество-жидкость во взаимодействии с винилиденфторидной смолой. В мембране, изготовленной способом согласно настоящему изобретению, даже если растворитель допускает развитие разделения фаз по типу твердое вещество-жидкость, пористая мембрана будет иметь разделительную способность и проницаемость, сравнимые или превышающие таковые у пористой мембраны, изготовленной стандартным способом изготовления мембраны с использованием разделения фаз по типу жидкость-жидкость. В соответствии с этим диапазон выбора вариантов компонентов, составляющих исходный раствор для изготовления пористой мембраны, расширяется, способствуя изготовлению пористой мембраны, превосходящей по разделительным свойствам и проницаемости. В частности, комбинация растворителя и агента, вызывающего агрегацию, используемая в практике настоящего изобретения, включает в себя комбинацию бензилбензоата (неводный растворитель) и этиленгликоля (водорастворимый растворитель), комбинацию γ-бутиролактона (водорастворимый растворитель) и глицерина (водорастворимый растворитель) и комбинацию ε-капролактона (водорастворимый растворитель) и глицерина (водорастворимый растворитель). Из них в практике настоящего изобретения предпочтительным является использование комбинации водорастворимого растворителя и водорасторимого агента, вызывающего агрегацию.

Композиция исходного раствора для изготовления пористой мембраны, включающая винилиденфторидную смолу, растворитель, неорганические частицы и агент, вызывающий агрегацию, все из которых описаны выше, может быть при желании выбрана соответствующим образом при условии, что пористая мембрана, полученная при этом, сможет иметь приемлемую на практике прочность и, кроме того, будет иметь требуемый размер пор и что непрерывность пор, открытых с одной поверхности пористой мембраны в ее противоположную поверхность, будет иметь такую протяженность, что удовлетворит требуемым характеристикам. Хотя композиция исходного раствора для изготовления пористой мембраны может изменяться в зависимости от химической структуры каждого из компонентов, упоминавшихся выше, предпочтительно, чтобы выполнялось соотношение винилиденфторидная смола : растворитель : неорганические частицы : агент, вызывающий агрегацию, равные от 20 до 40 : от 25 до 60 : от 10 до 30 : от 20 до 50, при условии, что сумма соотношений винилиденфторидной смолы, растворителя, неорганических частиц и агента, вызывающего агрегацию, как предполагается, равна 130 (это же предположение относится и к последующему описанию). Если же композиция исходного раствора для изготовления пористой мембраны отклоняется от этой величины, стабильность во время вытягивания исходного раствора для изготовления пористой мембраны снижается, затрудняя вытягивание однородных полых волокон, а также если количество использованной винилиденфторидной смолы больше, чем количество, указанное выше, существует тенденция к тому, что проницаемость и фракционирующая способность полых волокон, полученных в конечном итоге, будут плохо соразмерны друг с другом, даже если однородные полые волокна могут быть скручены.

В исходный раствор для изготовления пористой мембраны, имеющий композицию, включающую в себя винилиденфторидную смолу, растворитель, неорганические частицы и агент, вызывающий агрегацию, такие как описаны выше, при необходимости могут быть введены различные добавки, включающие антиоксидант, УФ-абсорбент, замасливатель, антиадгезив и пигменты или красители, при условии, что они не приводят к разрушению объекта настоящего изобретения.

Исходный раствор для изготовления пористой мембраны, имеющий композицию, включающую в себя винилиденфторидную смолу, растворитель, неорганические частицы и агент, вызывающий агрегацию, такие как описаны выше, смешивают в двухосном смесительном устройстве, мельнице для полимеров или миксере. Температуру смешения выбирают такой, чтобы она соответствовала величине, при которой винилиденфторидная смола и растворитель могут растворяться, а любой из различных компонентов описанной выше смеси не будет разлагаться. После того как исходный раствор для изготовления пористой мембраны замешан, в достаточной степени удаляют пузырьки и взвешивают с использованием дозирующего насоса, такого как, например, шестеренчатый насос. После взвешивания исходный раствор для изготовления пористой мембраны экструдируют через щелевую экструзионную головку или наконечник с двойной кольцевой головкой для получения требуемой формы. При необходимости образования полых волокон из центральной части наконечника с двойной кольцевой головкой одновременно экструдируют газообразную среду, такую как, например, воздух или азот, либо жидкость, имеющую точку кипения выше, чем температура, при которой экструдируют исходный раствор для изготовления мембраны. Жидкость, которую можно экструдировать из центральной части наконечника с двойной кольцевой головкой, предпочтительно используют в форме нерастворителя (осадителя) или слабого растворителя, не растворяющего либо плохо растворяющего винилиденфторидную смолу. В качестве примера можно назвать многоатомный спирт, такой как, например, тетраэтиленгликоль, пропиленгликоль или глицерин. При таком выборе протекает термоиндуцированное разделение фаз внутренней поверхности полученных полых волокон и, следовательно, структура наружной поверхности может быть загрублена, чтобы тем самым эффективно обеспечивать большой размер пор. Поры, загрубленные таким образом, очень важны для формирования на поверхности щелевидных микропор, чье среднее соотношение между большой осью и малой осью составляет не менее 5:1.

Экструзия литого материала, экструдированного через щелевую экструзионную головку или наконечник, сопровождается фазовым разделением винилиденфторидной смолы и растворителя в результате изменения температуры, вызванного, например, охлаждением, с последующим отверждением винилиденфторидной смолы. Когда смесь винилиденфторидной смолы с растворителем, смешивающимся с такой винилиденфторидной смолой, затвердевает при обработке в слабом растворителе винилиденфторидной смолы, часть, соответствующая границе раздела между описанной выше смесью и нерастворителем, образует плотный слой, а получающаяся в результате пористая мембрана будет иметь неравномерную структуру, не позволяющую получать высокоточное разделение. Способ охлаждения включает в себя охлаждение в воздушной среде, погружение в жидкость и погружение в жидкость после однократного прохождения через воздушную среду, при этом может быть использован любой из указанных способов, однако предпочтительно, чтобы температура окружающей среды регулировалась при помощи горячего воздуха и/или регулировалась температура жидкости, использованной для охлаждения, чтобы можно было контролировать скорость охлаждения, поскольку скорость охлаждения влияет на прочность и удлинение пористой мембраны, а также на регулирование размера пор. В качестве жидкости, использованной для охлаждения, могут быть названы вода и органическая жидкость. Жидкость может быть охлаждающей жидкостью, содержащей множество компонентов, в которой по меньшей мере один или несколько компонентов растворены. С точки зрения экологии и производственных затрат предпочтительно использовать воду. Следует отметить, что в случаях, когда в охлаждающей бане используют водорастворимый растворитель и воду, может с успехом применяться смешанная жидкость, в которой растворена/растворены по меньшей мере одна или несколько солей либо которая содержит много солей. При использовании на стадии коагулирования концентрированного раствора хлористого натрия можно снизить скорость обмена между водой (нерастворителем) и водорастворимым растворителем, что позволит получить пористую мембрану, в которой подавляется образование плотного слоя на поверхности мембраны, проистекающее из резкого закрепления структуры. Чем выше концентрация соли, тем ниже скорость обмена между водой и водорастворимым растворителем, что приводит к образованию пористой мембраны, в которой подавляется образование плотного слоя на поверхности мембраны, проистекающее из резкого закрепления структуры. Термин «соль» в данном контексте относится к одновалентному или многовалентному соединению, такому как, например, галогенид, гидросульфат, нитрат, хлорат, лактат или ацетат, а также может быть использован по отношению к водной соли или гидрату соли. В качестве примера можно назвать соли, такие как, сульфат натрия и сульфат калия.

Далее описано включение стадии вытягивания пористой мембраны из литого материала, образованного таким способом, как описано выше, перед полным экстрагированием растворителя, неорганических частиц и агента, вызывающего агрегацию. Ожидается, что в случае, когда пористую мембрану вытягивают до завершения экстрагирования, пористая мембрана, получаемая в итоге, может иметь высокую проницаемость. Вытягивание предпочтительно проводят при температуре в пределах от 0 до 160°С. Нежелательно, чтобы температура превышала 160°С, поскольку вытягиваемые участки становятся значительными, и, кроме того, снижаются степень удлинения при разрыве и водопроницаемость, а в случаях, когда температура ниже 0°С, сложно вытягивать постоянно и равномерно, и наиболее структурно хрупкие части ломаются. Заданная пористая мембрана может быть получена при выполнении вытягивания с коэффициентом вытягивания от 1,1 до 4, предпочтительно от 1,1 до 3,5 и более предпочтительно от 1,1 до 3, при температуре предпочтительно в пределах от 30 до 120°0 и более предпочтительно в пределах от 30 до 100°С. Термин коэффициент вытягивания, использованный выше, означает величину, определяемую из длины пористой мембраны, когда последняя максимально вытянута во время стадии вытягивания. Кроме того, хотя желательно проводить вытягивание в жидкости, поскольку при этом можно легко регулировать температуру, ее также можно выполнять и в газообразной среде, такой как, например, пар. В случае жидкости предпочтительно использовать воду, поскольку это может быть удобным, также с успехом может быть использован полиэтиленгликоль с низкой молекулярной массой или тому подобное, если вытягивание осуществляют при температуре выше 95°С. Кроме того, можно использовать вытягивание в смешанной жидкости, содержащей несколько жидких сред, такой как смешанная жидкость, содержащая воду и полиэтиленгликоль. Согласно настоящему изобретению предпочтительно вытягивать пористую мембрану, содержащую растворитель и агент, вызывающий агрегацию. Пористая мембрана, содержащая растворитель и агент, вызывающий агрегацию, в меньшей степени подвержена разрушению во время вытягивания по сравнению с пористой мембраной, не содержащей ни растворителя, ни агента, вызывающего агрегацию. Кроме того, предпочтительно вытягивать пористую мембрану, содержащую неорганические частицы. В пористой мембране, содержащей неорганические частицы, целостность мембранной зоны может быть увеличена, поскольку в щелях мембранной зоны в неорганических частицах присутствуют закрытые поры, и они затем превращаются в непрерывные поры. Кроме того, можно заменять загубленные поры, присутствующие на одной из сторон пористой мембраны, на щелевидные микропоры, в результате чего проницаемость пористой мембраны может быть значительно увеличена. В практике настоящего изобретения предпочтительно вытягивать пористую мембрану, содержащую растворитель, неорганические частицы и агент, вызывающий агрегацию. Кроме того, экстрагирование пористой мембраны, которая вытянута, является предпочтительным, так как, поскольку в результате вытягивания увеличивается доля пустот в поверхности и внутри пористой мембраны, экстракционный растворитель легко проникает в пористую мембрану.

Таким образом, из литого материала, полученного, как описано выше, пористую мембрану получают экстрагированием растворителя, неорганических частиц и агента, вызывающего агрегацию. Экстрагирование этих компонентов может выполняться непрерывно во время технологической операции вместе с экструдированием и отверждением, либо оно может быть выполнено после однократного обвивания литого материала вокруг остова или мотка, либо после того как литой материал помещен внутрь корпуса заданной конфигурации и затем образована модульная структура. Растворитель, используемый для экстрагирования каждого из использованных компонентов, должен быть нерастворителем по отношению к винилиденфторидной смоле при температуре экстрагирования. Хотя экстрагирующий растворитель может различаться в зависимости от химической структуры или других характеристик компонентов, подлежащих экстрагированию, в случае, если растворитель является, например, неводным растворителем, могут быть использованы ацетон или метанол, а в случае, если растворитель является водой, может использоваться водорастворимый растворитель. Кроме того, если неорганические частицы являются оксидом кремния, целесообразно проводить экстракцию с использованием щелочного раствора. При этом для случаев, когда агент, вызывающий агрегацию, слабо растворим в воде, могут быть предложены гексан, ацетон или метанол, а в случае водорастворимого агента, вызывающего агрегацию, можно назвать воду. Пористую мембрану, после выполнения с ней указанных манипуляций, сушат обмотанной вокруг каркаса или смотанной в моток.

Кроме того, пористая мембрана настоящего изобретения может быть соответствующим образом термообработана. Термообработка предназначена для увеличения доли кристаллической структуры α типа в пористой мембране, изготовленной из винилиденфторидной смолы. В результате изучения авторами настоящего изобретения химической устойчивости пористой мембраны, изготовленной из винилиденфторидной смолы, было установлено, что не только индекс кристалличности, но также и кристаллическая структура способствует химической устойчивости. Дальнейшие интенсивные исследования показали, что химическая устойчивость увеличивается, когда доля α типа кристаллической структуры выше, чем доля кристаллической структуры β типа. Увеличение химической устойчивости в случаях, когда доля кристаллической структуры α типа превышает долю кристаллической структуры β типа, по-видимому, проистекает из следующих причин. По сравнению с β типом кристаллической структуры, α тип кристаллической структуры содержит атомы водорода и атомы фтора, которые делокализованы, и, соответственно, по-видимому, именно поэтому имеет место недостаточность деполяризации электрических зарядов. Другими словами, поскольку доля кристаллической структуры α типа, являющейся неполярной, выше, чем доля кристаллической структуры β типа, в которой атомы водорода и атомы фтора делокализованы и имеет место межмолекулярная поляризация, оказывается, что пористая мембрана, изготовленная из поливинилиденфторида в соответствии с настоящим изобретением, обладает высокой химической стойкостью. Ввиду этого пористую мембрану настоящего изобретения предпочтительно термообрабатывают в свободном состоянии, то есть в состоянии, в котором пористая мембрана является незафиксированной. Например, можно проводить термообработку на пористой мембране одновременно с экстрагированием растворителя и агента, вызывающего агрегацию, когда пористая мембрана после процесса вытягивания временно намотана на каркас или смотана в моток и удерживается после этого в свободном состоянии. Если термообработку проводят, пока пористая мембрана удерживается в фиксированном состоянии, происходит термическая усадка, сопровождаемая деформациями, влекущими за собой изменения в кристаллической структуре в микросреде. В частности, происходит трансформация кристаллической структуры α типа в кристаллическую структуру β типа, доля кристаллической структуры β типа в пористой мембране возрастает и, вследствие этого, может получиться так, что желаемый эффект не будет достигнут.

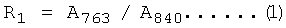

Определение соотношения типов кристаллической структуры в пористой мембране, изготовленной из поливинилиденфторида в соответствии с настоящим изобретением, проводят следующим образом. Она выражается величиной R1, вычисленной в соответствии с уравнением (1) с помощью величины поглощательной способности (А763) при длине волны 763 см-1, и величины поглощательной способности (А840) при длине волны 840 см-1, обе получены на основании ИК-измерений.

где А763 представляет собой поглощательную способность, отнесенную к α типу кристаллической структуры, а А840 представляет собой поглощательную способность, отнесенную к β типу кристаллической структуры (см., например, патентный документ 5, приведенный выше). Величина R1 является показателем количественного соотношения α типа и β типа внутри кристаллической области поливинилиденфторида. На ИК-спектре пористой мембраны, изображенном на Фиг.6, проведена линия между соответствующими минимальными значениями в ИК-спектре в области 763 см-1 и 780 см-1, и далее считывается высота характеристического пика поглощения, отнесенного к α типу кристаллической структуры в области 763 см-1. Наряду с этим проведена линия между соответствующими минимальными величинами в ИК-спектре в области 810 см-1 и 925 см-1, и далее считывается характеристический пик поглощения, отнесенный к β типу кристаллической структуры в области 840 см-1, давая в результате величину R1. Величина R1 согласно настоящему изобретению предпочтительно равна или превышает 1,5.

Тип α кристаллической структуры поливинилиденфторидной смолы характеризуется тем, что атомы водорода (или атомы фтора), соединенные с атомом углерода, соседним с одной стороны с углеродом основной цепи, содержащейся в молекуле полимера, находятся в транс-положении относительно атомов фтора (или атомов водорода), соединенных с углеродом основной цепи, тогда как атомы водорода (или атомы фтора), соединенные с атомом углерода, соседним с другой стороны с углеродом основной цепи, находятся в Ghosh-положении (60°) относительно атомов фтора (или атомов водорода), соединенных с углеродом основной цепи, причем две или несколько этих стерических структур являются продолжением друг друга; молекулярная цепь имеет TG+TG-тип, а дипольный момент связи C-F2 и связи С-Н2 имеет соответствующие компоненты в вертикальном и параллельном направлениях относительно молекулярной цепи. При проведении ИК-анализа поливинилиденфторидной смолы, имеющей кристаллическую структуру α типа, характеристические пики (характеристические поглощения) находятся в области 1212 см-1, 1183 см-1 и 763 см-1 соответственно, а при порошковой рентгеновской дифракции характеристические пики появляются при 2θ=17,7°, 18,3° и 19,9° соответственно.

Тип β кристаллической структуры поливинилиденфторидной смолы характеризуется тем, что атомы водорода и атомы фтора, соединенные с атомами углерода, соседними с одним из атомов углерода основной цепи, содержащейся в полиерной молекуле, имеют соответствующую стерическую транс-ориентацию (структура ТТ типа), а именно атомы водорода и атомы фтора, соединенные с соседними атомами углерода, находятся в положении 180°, если смотреть в направлении углерод-углеродной связи. Углерод-углеродная связь, в которой фрагмент, формирующий структуру ТТ типа, образует основную цепь ТТ типа, имеет плоскую зигзагообразную структуру, а дипольный момент С-F2-связи и С-H2-связи имеет компонент в вертикальном направлении относительно молекулярной цепи. При проведении ИК-анализов кристаллической структуры β типа характеристические пики (характеристические поглощения) появляются в области 1274 см-1, 1163 см-1, и 840 см-1 соответственно, а при порошковой рентгеновской дифракции характеристические пики появляются при 2θ=21° соответственно.

Как способ осуществления термообработки, ее можно проводить после образования мембраны и перед тем, как проэкстрагированные компоненты будут удалены путем промывки, либо после того, как они будут удалены. Кроме того, ее можно осуществлять при таком состоянии мембраны, когда филаментные нити образуют узлы и подвергаются стадии сушки, или же термическую обработку можно проводить после того, как мембрана составлена из модулей. Следует отметить, что если термообработку проводят после модуляризации, во избежание растяжения мембраны следует учитывать припуск на возможную усадку, которая может произойти в результате термообработки.

В качестве способов термообработки можно перечислить метод сушки горячим воздухом, мокрый способ погружением в жидкость, способ, при котором пористая мембрана контактирует с металлическими вальцами, которые нагревают и модулируют, способ, который проводят в газообразной среде, такой как, например, пар, и способ, при котором происходит излучение электромагнитных волн, при этом все эти способы могут осуществляться даже тогда, когда пористая мембрана находится во влажном или сухом состоянии. Среди них способ погружения в воду является удобным с точки зрения легкости регулирования температуры. Предпочтительно можно использовать нерастворитель поливинилиденфторидной смолы, такой как, например, полиэтиленгликоль с низкой молекулярной массой. Кроме того, можно проводить термообработку в смешанной жидкости, содержащей множество компонентов, такой как, например, смешанная жидкость, содержащая воду и полиэтиленгликоль либо раствор поверхностно-активного агента.

В зависимости от выбора жидкости для погружения в мокрой системе экстрагирование и удаление проэкстрагированных компонентов в мембранообразующем исходном растворе и термообработку можно проводить одновременно.

С учетом того чтобы можно было получать результаты термообработки, не ухудшая при этом требуемые характеристики пористой мембраны, отличные от химической прочности, термообработку предпочтительно проводят при температуре в пределах от 70°С до 160°С.

Время термообработки не ограничено конкретной величиной, однако предпочтительным с точки зрения производительности является интервал длительностью от 1 до 5 часов. Выбор более высокой температуры термообработки позволяет сократить время термообработки.

После термообработки предпочтительно оставить мембрану при комнатной температуре для медленного охлаждения.

Пористую мембрану, изготовленную из винилиденфторидной смолы, как описано выше, используют в качестве мембранного модуля, размещенного внутри кожуха, оборудованного входным отверстием для исходного раствора и отверстием для подачи пермеата. Мембранный модуль, в котором мембрана представляет собой половолоконную мембрану, включает в себя большое количество полых волокон, связанных вместе и затем размещенных внутри цилиндрического контейнера, при этом противоположные концы или одинаковые концы их таким образом фиксируют при помощи полиуретана или эпоксидной смолы, чтобы можно было извлекать пермеат, либо фиксируют в плоской пластинчатой форме таким образом, чтобы можно было извлекать пермеат. Если мембрана является плоской мембраной, плоскую мембрану спирально навивают на коллектор жидкости, при этом она сложена наподобие почтового конверта, и затем помещают в цилиндрический контейнер так, чтобы можно было извлекать пермеат, либо плоскую мембрану размещают на противолежащих поверхностях жидкостного коллектора и при этом крепко фиксируют ее край таким образом, чтобы можно было извлекать пермеат.

Также мембранный модуль оборудуют по меньшей мере одним из устройств для создания повышенного давления со стороны неочищенной жидкости и устройством для отсасывания со стороны пермеата, и далее используют как делительное устройство для разделения воды или тому подобного. В качестве устройства для создания повышенного давления может быть использован насос или же может использоваться давление, получаемое из-за разницы в уровнях воды. Кроме того, в качестве устройства для отсасывания можно использовать насос либо сифон.

Такое разделительное устройство может применяться для водоочистной обработки, для очистки воды, обработки сточных вод и производства технической воды, поскольку речь идет об области обработки воды, а также в качестве жидкости, подлежащей обработке, используют речную воду, озерную воду, подземные воды, морскую воду, стоки и/или сточные воды.

Кроме того, пористая мембрана, изготовленная из винилиденфторидной смолы, как описано выше, может быть использована для сепаратора аккумуляторной батареи для отделения положительного и отрицательного электродов друг от друга внутри батареи, и в таком случае можно ожидать, что характеристики получающейся в результате батареи будут улучшены за счет высокой ионной проницаемости, а срок службы такой батареи может быть увеличен за счет высокой прочности на разрыв.

Кроме того, можно ожидать, что пористая мембрана, изготовленная из винилиденфторидной смолы, полученная в соответствии с описанным выше способом, при использовании в качестве заряженной мембраны с введенной заряженной группой (ионообменной группой) будет способствовать усилению распознавания иона и/или увеличению срока службы заряженной мембраны за счет высокой прочности на разрыв.

Однако если пористую мембрану, изготовленную из винилиденфторидной смолы, импрегнируют ионообменной смолой и далее используют в топливном элементе в качестве ионообменной мембраны и, в частности, если в качестве топлива используют метанол, расширение, проистекающее из присутствия метанола в ионообменной мембране, может быть ослаблено, и вследствие этого можно ожидать улучшения характеристик топливного элемента. Кроме того, благодаря высокой прочности на разрыв можно ожидать увеличения срока службы топливного элемента.

Далее настоящее изобретение будет проиллюстрировано посредством наглядных примеров, которые не следует интерпретировать как ограничивающие объем настоящего изобретения.

Пример 1

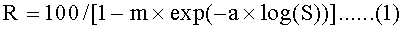

Поливинилиденфторид (далее иногда сокращенно именуемый "PVDF". Доступный в виде "SOLEF6010", производимого и доступного из Solvay Solexis Kabushiki Kaisha) в качестве винилиденфторидной смолы, γ-бутиролактон в качестве растворителя, оксид кремния ("Fine Seal X-45", производимый и доступный из Kabushiki Kaisha Tokuyama) в качестве неорганических частиц и глицерин (очищенный глицерин, производимый и доступный из Као Kabushiki Kaisha) смешивали в массовом соотношении 36:47:18:19 для получения мембранообразующего исходного раствора. Композиция данного мембранообразующего исходного раствора представлена в Таблице 1. Высшая критическая температура растворения γ-бутиролактона и глицерина, содержащихся при соотношении композиции, составила 40,6°С.

Мембранообразующий исходный раствор, полученный, как описано выше, дробили с помощью прутьев, нагревали и размешивали (при температуре 150°С) внутри двухосного смесителя-экструдера и затем экструдировали из него через гранулятор. Получившийся в результате гранулят экструдировали при помощи экструдера (150°С), оборудованного наконечником с двойной кольцевой головкой, имеющим наружный диаметр 1,6 мм и внутренний диаметр 0,8 мм. В это же время в полость получающегося в результате экструдированного материала инжектировали тетраэтиленгликоль.

Экструдированный и литой материал, экструдированный из фильер в воздушную среду, вводили в водяную баню (при температуре 60°С), содержащую водный раствор 20 мас.% сульфата натрия, после перенесения по воздуху на расстояние 3 см и затем пропускали на расстоянии около 100 см через водяную баню для охлаждения и отверждения. Затем, пока растворитель, агент, вызывающий агрегацию, и большая часть неорганических частиц еще оставались в половолоконном изделии, его вытягивали в горячей воде при температуре 90°С в направлении волокон так, чтобы получить длину, приблизительно в 1,5 раза превышающую исходную длину, и далее полученное в результате половолоконное изделие термообрабатывали в течение 180 минут в проточной воде при температуре 95°С, в это же время растворитель (γ-бутиролактон), агент, вызывающий агрегацию, (глицерин) и инжектированная жидкость (тетраэтиленгликоль) удалялись путем экстрагирования.

Половолоконное изделие, полученное таким образом, погружали на 120 минут в водный раствор, содержащий 5 мас.% гидроксида натрия, и нагревали до температуры 40°С для экстрагирования и удаления неорганических частиц (оксида кремния) с последующим флашинг-процессом или процессом промывки с получением половолоконной мембраны. Результаты испытаний, проведенных для половолоконной мембраны, изготовленной таким способом, представлены в Таблице 2. Величина R1, измеренная на основании ИК-спектра половолоконной мембраны, полученной таким образом, составила 2,5.

Для того чтобы оценить устойчивость изготовленной половолоконной мембраны по отношению к окисляющему реагенту, ее погружали в водный раствор гипохлорита натрия (5000 м.д. в эффективной концентрации хлора) в течение 7 дней при температуре 60°С и затем измеряли ее физические характеристики (предел прочности при растяжении), результаты измерения представлены в Таблице 3.

Способы и устройства для различных измерений (анализов)

(1) Предел пропускания частиц

Коэффициент задерживания по меньшей мере двух видов частиц, имеющих разные размеры частиц, определяют для получения измеренного значения, которое в свою очередь используют в следующем приближении (1), как будет описано далее, для определения величины S, при которой R становится равным 90, величина S при этом описывает размер фракционированных частиц

где "а" и "m" соответственно представляют собой константы, определенные для половолоконной мембраны, и могут быть вычислены на основании измеренного значения коэффициентов задерживания двух или более видов. Однако следует отметить, что размер фракционированных частиц в случае, если коэффициент задерживания частиц размером 0,1 мкм равен или превышает 90%, выражается как <0,1 мкм.

(2) Скорость проникания чистой воды

Используя половолоконный мембранный модуль сквозного типа с открытым концом, имеющий эффективную длину 3 см, и чистую воду в качестве неочищенной воды, выполняли фильтрацию (фильтрацию с наружным давлением) от наружной стороны внутрь половолоконной мембраны в условиях, при которых фильтрационное давление составляло 50 кПа, а температура 25°С для измерения количества воды, отфильтрованной в единицу времени, и скорость проникания рассчитывали на основании величины, преобразованной в количество воды через единицу площади поверхности мембраны в единицу времени при единице давления.

Пример 2

Половолоконную мембрану получали способом, аналогичным описанному выше Примеру 1, за исключением того, что в качестве растворителя использовали ε-капролактон. Высшая критическая температура растворения ε-капролактона и глицерина, содержащихся при описанном выше соотношении композиции, составила 47,3°С. Результаты изучения половолоконной мембраны, изготовленной таким образом, представлены в Таблице 2.

Сравнительный пример 1

За исключением того, что поливинилиденфторид (далее иногда сокращенно именуемый "PVDF") ("SOLEF6010", производимый и доступный из Solvay Solexis Kabushiki Kaisha), γ-бутиролактон, оксид кремния в качестве неорганических частиц и полиоксиэтиленнонилфениловый эфир ("NP-5", производимый и доступный из Nikko Chemicals Kabushiki Kaisha) смешивали в массовом соотношении 36:47:18:19 для получения мембранообразующего исходного раствора, половолоконную мембрану получали способом, аналогичным описанному в Примере 1. Для γ-бутиролактона и полиоксиэтиленнонилфенилового эфира, содержащихся при соотношении композиции, высшая критическая температура растворения не наблюдалась, и они смешивались друг с другом при любой температуре. Результаты изучения изготовленной половолоконной мембраны представлены в Таблице 2.

Пример 3

Поливинилиденфторид (далее иногда сокращенно именуемый "PVDF") ("SOLEF6010", производимый и доступный из Solvay Solexis Kabushiki Kaisha), γ-бутиролактон в качестве растворителя, оксид кремния ("Fine Seal X-80", производимый и доступный из Kabushiki Kaisha Tokuyama) в качестве неорганических частиц, глицерин (очищенный глицерин, производимый и доступный из Kao Kabushiki Kaisha) и поливинилпирролидон ("К-90", производимый и доступный из BASF Corporation) в качестве гидрофильной смолы смешивали в массовом соотношении 35:43:19:20:3 для получения мембранообразующего исходного раствора. Композиция данного мембранообразующего исходного раствора представлена в Таблице 1. Высшая критическая температура растворения γ-бутиролактона и глицерина, содержащихся при соотношении композиции, составила 41,6°С.

Мембранообразующий исходный раствор, полученный, как описано выше, дробили с помощью прутьев, нагревали и размешивали (при температуре 150°С) внутри двухосного смесителя-экструдера и затем экструдировали из него через гранулятор. Получающийся в результате гранулят экструдировали при помощи экструдера (150°С), оборудованного наконечником с двойной кольцевой головкой, имеющим наружный диаметр 1,6 мм и внутренний диаметр 0,8 мм. В это же время в полость получающегося в результате экструдированного материала инжектировали тетраэтиленгликоль.

Экструдированный и литой материал, экструдированный из фильер в воздушную среду, вводили в водяную баню (при температуре 30°С), содержащую водный раствор 10 мас.% сульфата натрия, после перенесения по воздуху на расстояние 3 см и затем пропускали на расстоянии около 100 см через водяную баню для охлаждения и отверждения. Затем, пока растворитель, агент, вызывающий агрегацию, и большая часть неорганических частиц еще оставались в половолоконном изделии, его вытягивали в горячей воде при температуре 90°С в направлении волокон так, чтобы получить длину, приблизительно в 1,8 раз превышающую исходную длину, и после этого полученное в результате половолоконное изделие термообрабатывали в течение 180 минут в проточной воде при температуре 95°С, в это же время растворитель (γ-бутиролактон), агент, вызывающий агрегацию (глицерин), и инжектированная жидкость (тетраэтиленгликоль) удалялись путем экстрагирования.

Половолоконное изделие, полученное таким образом, погружали на 120 минут в водный раствор, содержащий 5 мас.% гидроксида натрия, и нагревали при температуре 40°С для экстрагирования и удаления неорганических частиц (оксида кремния) с последующим флашинг-процессом или процессом промывки с получением половолоконной мембраны.

После этого получающееся в результате полое изделие, полученное таким образом, погружали в водный раствор (30°С), содержащий 5 мас.% пероксодисульфата, в течение 30 минут, получающееся полое изделие извлекали из водного раствора, после чего удаляли избыточный раствор, оставшийся на полом изделии, и затем помещали в химический реактор. В химический реактор подавали пар при температуре около 120°С и проводили термообработку в течение 30 минут, в то же время поддерживая внутри реактора температуру, равную или превышающую 90°С. Полое изделие, термообработанное таким образом, промывали в течение 30 минут в горячей воде при температуре 90°С, получая половолоконную мембрану. Результаты испытаний, проведенных для полученной половолоконной мембраны, представлены в Таблице 2. После этого изготовленную половолоконную мембрану сушили в течение 12 часов в токе воздуха и в сушильной установке при температуре 40°С. Сохранение проницаемости до и после сушки половолоконной мембраны отражено в Таблице 3. Кроме того, на Фиг. с 1 по 4 представлены сканирующие электронные микрофотографии, сделанные при изучении структуры мембраны.

Сравнительный пример 2

Поливинилиденфторид (далее иногда сокращенно именуемый "PVDF") ("SOLEF6010", производимый и доступный из Solvay Solexis Kabushiki Kaisha), гексилбензоат (реактив I класса, производимый и доступный из Wako Junyaku Kabushiki Kaisha) в качестве растворителя, оксид кремния ("Fine Seal X-45", производимый и доступный из Kabushiki Kaisha Tokuyama) в качестве неорганических частиц и гексаглицерилмонолаурат ("Hexaglyn 1-L", производимый и доступный из Nikko Chemicals Kabushiki Kaisha) в качестве агента, вызывающего агрегацию, смешивали в массовом соотношении 20:80:10:10 для получения мембранообразующего исходного раствора. Композиция данного мембранообразующего исходного раствора представлена в Таблице 1. Для гексилбензоата и гексаглицерилмонолаурата, содержащихся при соотношении композиции, высшая критическая температура растворения не наблюдалась, и они смешивались друг с другом при любой температуре.

Мембранообразующий исходный раствор, полученный, как описано выше, дробили с помощью прутьев, нагревали и размешивали (при температуре 240°С) внутри двухосного смесителя-экструдера и затем экструдировали из него, через гранулятор. Получающийся в результате гранулят экструдировали при помощи экструдера (230°С), оборудованного наконечником с двойной кольцевой головкой, имеющим наружный диаметр 1,6 мм и внутренний диаметр 0,8 мм. В это же время в полость получающегося в результате экструдированного материала инжектировали тетраэтиленгликоль.

Экструдированный и литой материал, экструдированный из фильер в воздушную среду, вводили в водяную баню (при температуре 30°С) после перенесения по воздуху на расстояние 3 см и затем пропускали на расстоянии около 100 см через водяную баню для охлаждения и отверждения. Далее получающиеся полые волокна погружали в течение 60 минут неоднократно по два раза в баню из метанола, нагретого до температуры 50°С, для экстрагирования и удаления растворителя (гексилбензоата), агента, вызывающего агрегацию (гексаглицерилмонолаурата), и инжектированной жидкости (тетраэтиленгликоля).

Половолоконное изделие, полученное таким образом, после вытягивания в горячей воде при температуре 80°С в направлении волокон так, чтобы получить длину, примерно в два раза превышающую исходную длину, термически закрепляли в горячей воде при температуре 100°С и затем погружали в водный раствор, содержащий 5 мас.% сульфата натрия, и нагревали при температуре 40°С в течение 120 минут для экстрагирования и удаления неорганических частиц (оксида кремния), получая после стадии промывки половолоконную мембрану. Результаты испытания представлены в Таблице 2. После этого изготовленную половолоконную мембрану сушили в течение 12 часов в токе воздуха и в сушильной установке при температуре 40°С. Сохранение проницаемости до и после сушки половолоконной мембраны отражено в Таблице 3. Кроме того, на Фиг.5 представлены сканирующие электронные микрофотографии, сделанные при изучении структуры мембраны.

Пример 4

Поливинилиденфторид ("SOLEF6010", производимый и доступный из Solvay Solexis Kabushiki Kaisha), ε-капролактон в качестве растворителя, гидрофобный оксид кремния ("R-972", производимый и доступный из Nippon Aerozil Kabushiki Kaisha) в качестве неорганических частиц и глицерин в качестве агента, вызывающего агрегацию, смешивали в массовом соотношении 36:54:18:12 для получения смешанного раствора. Высшая критическая температура растворения ε-капролактона и глицерина, содержащихся при соотношении композиции, составила 35,8°С.

Смешанный раствор, полученный, как описано выше, дробили с помощью прутьев, нагревали и размешивали (при температуре 165°С) внутри двухосного смесителя-экструдера и затем экструдировали из него через гранулятор. Получающийся в результате гранулят экструдировали при помощи экструдера (150°С), оборудованного наконечником с двойной кольцевой головкой, имеющим наружный диаметр 1,6 мм и внутренний диаметр 0,8 мм. В это же время в полость получающегося в результате экструдированного материала инжектировали тетраэтиленгликоль.

Экструдированный и литой материал, экструдированный из фильер в воздушную среду, вводили в водяную баню (при температуре 40°С), содержащую водный раствор 20 мас.% сульфата натрия, после перенесения по воздуху на расстояние 3 см и далее пропускали на расстоянии около 100 см через водяную баню для охлаждения и отверждения. Затем, пока растворитель, агент, вызывающий агрегацию, и большая часть неорганических частиц еще оставались в половолоконном изделии, его вытягивали в горячей воде при температуре 90°С в направлении волокон так, чтобы получить длину, составляющую приблизительно 2 исходные длины, после чего получаемое в результате половолоконное изделие термообрабатывали в течение 180 минут в проточной воде при температуре 95°С, в это же время растворитель (γ-бутиролактон), агент, вызывающий агрегацию (глицерин), и инжектированная жидкость (тетраэтиленгликоль) удалялись путем экстрагирования.

Половолоконное изделие, полученное таким образом, погружали в течение 120 минут в водный раствор, содержащий 5 мас.% гидроксид натрия, и нагревали при температуре 40°С для экстрагирования и удаления неорганических частиц (оксид кремния) с последующим флашинг-процессом или процессом промывки с получением половолоконной мембраны. Результаты испытаний, проведенных для половолоконной мембраны, изготовленной таким способом, представлены в Таблице 2.

Пример 5

За исключением того что термообработку в течение 120 минут и экстрагирование и удаление растворителя, агента, вызывающего агрегацию, и инжектированной жидкости проводили в проточной воде, нагретой до температуры 95°С, половолоконную мембрану получали способом, аналогичным описанному в Примере 1. Величина R1 изготовленной половолоконной мембраны, определенная на основании ИК-спектра, оказалась равной 2,1.

Для того чтобы оценить устойчивость изготовленной половолоконной мембраны к воздействию окислителей, ее погружали в водный раствор гипохлорита натрия (5000 м.д. в эффективной концентрации хлора) в течение 7 дней при температуре 60°С и затем измеряли ее физическую характеристику (предел прочности при растяжении), результаты измерений представлены в Таблице 3.

Пример 6

За исключением того что термообработку в течение 180 минут и экстрагирование и удаление растворителя, агента, вызывающего агрегацию, и инжектированной жидкости проводили в проточной воде, нагретой до температуры 85°С, половолоконную мембрану получали способом, аналогичным описанному в Примере 1. Величина R1 изготовленной половолоконной мембраны, определенная на основании ИК-спектра, оказалась равной 1,9.

Для того чтобы оценить устойчивость изготовленной половолоконной мембраны к воздействию окислителей, ее погружали в водный раствор гипохлорита натрия (5000 м.д. в эффективной концентрации хлора) в течение 7 дней при температуре 60°С и затем измеряли ее физическую характеристику (предел прочности при растяжении), результаты измерений представлены в Таблице 3.

Сравнительный пример 3

За исключением того что термообработку в течение 180 минут и экстрагирование и удаление растворителя, агента, вызывающего агрегацию, и инжектированной жидкости проводили в проточной воде, нагретой до температуры 45°С, половолоконную мембрану получали способом, аналогичным описанному в Примере 1. Величина R1 изготовленной половолоконной мембраны, определенная на основании ИК-спектра, оказалась равной 1,9.

Для того чтобы оценить устойчивость изготовленной половолоконной мембраны к воздействию окислителей, ее погружали в водный раствор гипохлорита натрия (5000 м.д. в эффективной концентрации хлора) в течение 7 дней при температуре 60°С и затем измеряли ее физическую характеристику (предел прочности при растяжении), результаты измерений представлены в Таблице 3.

В Таблице 1 выше "γ-" означает γ-бутиролактон, a "ε-" означает ε-капролактон.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕМБРАНА ПОЛОВОЛОКОННАЯ | 2018 |

|

RU2676991C1 |

| ПОЛОВОЛОКОННАЯ МЕМБРАНА | 2011 |

|

RU2569590C2 |