Область техники, к которой относится изобретение

Изобретение имеет отношение к дробилке. Изобретение также относится к способу дробления материала и способу управления дробилкой.

Предпосылки создания изобретения

Дробилки используют для измельчения твердотельных кусков. Обычно кусок, подлежащий дроблению, вводят между двумя дробильными ножами, двигающимися относительно друг друга, измельчая кусок при движении. В патентном документе US 3,627,214 описывается дробилка, в которой для дробления используется нижний дробильный нож, двигающийся линейно вперед и назад при помощи гидравлической системы. Далее верхний и нижний дробильные ножи дробилки приводятся во вращающее движение в горизонтальной плоскости. В представленном решении материал, подлежащий дроблению, подается в дробилку сверху, откуда материал выносится между дробильными ножами центробежной силой, образуемой вращающимися дробильными ножами. Путем применения центробежной силы можно увеличить производительность дробилки.

Краткое описание изобретения

Итак, изобретение создано для значительного улучшения характеристик вышеописанной дробилки устаревшей конструкции.

Для достижения данной цели дробилка в соответствии с изобретением, в первую очередь, обладает характеристиками, которые будут представлены в независимом пункте формулы изобретения 1. Процесс в соответствии с изобретением, в свою очередь, прежде всего, обладает характеристиками, которые будут представлены в независимом пункте формулы изобретения 9. Метод управления дробилкой в соответствии с изобретением, прежде всего, обладает характеристиками, которые будут представлены в независимом пункте формулы изобретения 14. Остальные зависимые пункты формулы изобретения представят некоторые предпочтительные варианты исполнения изобретения.

Дробилка в соответствии с основной идеей изобретения включает первый и второй дробильный ножи, установленные таким образом, чтобы они могли вращаться относительно оси вращения. Более того, второй дробильный нож установлен так, чтобы перемещаться вперед и назад по прямолинейной траектории, которая параллельна оси вращения. Линейное движение второго дробильного ножа является в основном синусоидальным; то есть при изменении направления движения скорость движения увеличивается под управлением до максимальной скорости, после чего скорость уменьшается под управлением до изменения направления движения.

Синусоидальное движение создает значительно меньшие нагрузки на конструкции, чем движение вперед и назад, скорость которого не уменьшается до изменения направления движения. Это оказывает благоприятное влияние на срок службы и/или размеры дробилки.

В предпочтительном исполнении изобретения линейное и в основном синусоидальное движение второго дробильного ножа осуществляется при помощи эксцентрика. В одном исполнении изобретения движение эксцентрикового вала передается второму дробильному ножу при помощи ползуна. В другом исполнении изобретения движение эксцентрикового вала передается второму дробильному ножу при помощи шатуна.

В одном предпочтительном исполнении изобретения дробильные ножи расположены так, чтобы первый дробильный нож находился в верхнем положении, а второй дробильный нож находился в нижнем положении. Таким образом, линейное движение дробилки изменяет расстояние между нижней поверхностью первого дробильного ножа и верхней поверхностью второго дробильного ножа. Величина этого расстояния изменяется в основном синусоидально.

Разные исполнения вышеуказанного расположения, взятые в отдельности и в различных комбинациях, дают некоторые преимущества. Преимуществом одного исполнения изобретения по отношению к дробилке обычного типа является более быстрая в 4-5 раз функция дробления, что достигается путем увеличения ускорения дробимого материала в проходе между ножами. Эксплуатационные характеристики камеры дробилок обычного типа ограничены силой тяжести, которая сдерживает движение материала в зоне дробления и тем самым ограничивает скорость дробления до 250-400 дробящих действий в минуту. Дробилка в соответствии с изобретением может достигнуть скорости 1000-1500 дробящих действий в минуту, в зависимости от размера модели.

Решение в соответствие с изобретением представляет метод для дробилок с высокими эксплуатационными характеристиками относительно массы. Дробилка в соответствии с изобретением, которая немного более эффективна, чем конусная дробилка обычного типа массой 5400 кг, весит примерно 3 100 кг. Более того, благодаря ее меньшим габаритным размерам ее можно проще установить в переносных дробильных блоках. Малая масса и размеры дробилки относительно ее эксплуатационных характеристик также дают очевидное экономически эффективное преимущество.

Также значительно улучшена регулируемость дробилки при помощи нового параметра управления, т.е. скорости вращения камеры. Изменение скорости вращения камеры дробления является решающим и простым способом повлиять на такие переменные величины, важные для дробления, как ход, коэффициент сжатия, плотность камеры и количество зон дробления, в результате чего при необходимости можно легко оптимизировать работу дробилки для различных применений. Например, для дробилок, используемых в горной промышленности, целью может быть показатель степени дробления, который явно выше, чем имеют дробилки в настоящее время.

Более того, в решении в соответствии с изобретением рамные конструкции дробилки в основном подвергаются действию усилия в направлении линейного движения. Таким образом, значительно проще обеспечить регулирующее/защитное приспособление для юстировки дробилки, чем у конических дробилок обычного типа с вращательной силой дробления.

Обеспечение устройства с передачей механической силы приведет к высокой производительности, которая значительно выше, чем у гидравлики. Поэтому, более экономично использовать это устройство, а также затрата энергии, требуемой для дробилки, меньше, чем в гидравлических устройствах.

Описание чертежей

Ниже приводится более подробное описание изобретения со ссылкой на прилагаемые основные чертежи, где

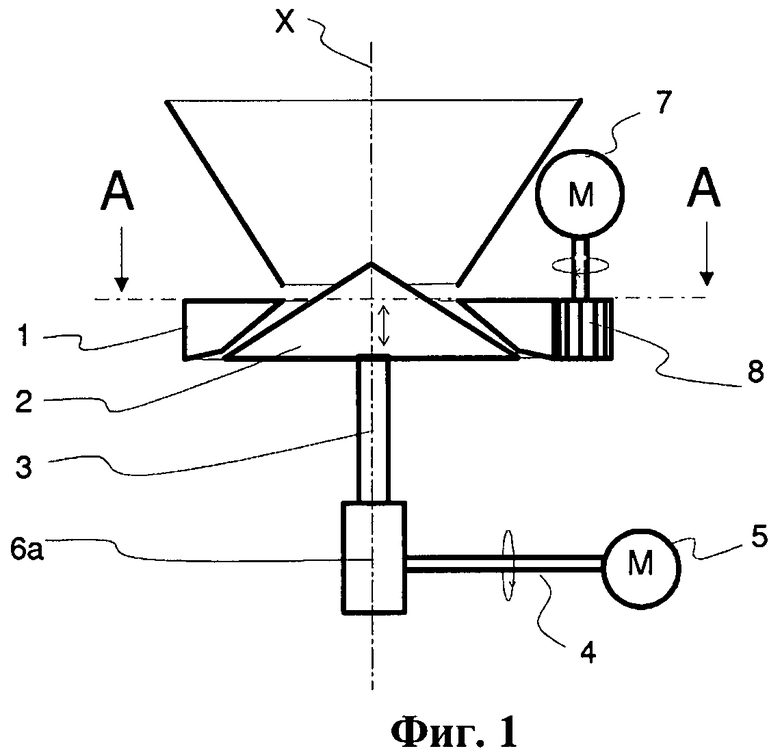

Фиг.1 демонстрирует упрощенный вид принципа устройства дробилки в поперечном разрезе в соответствии с изобретением,

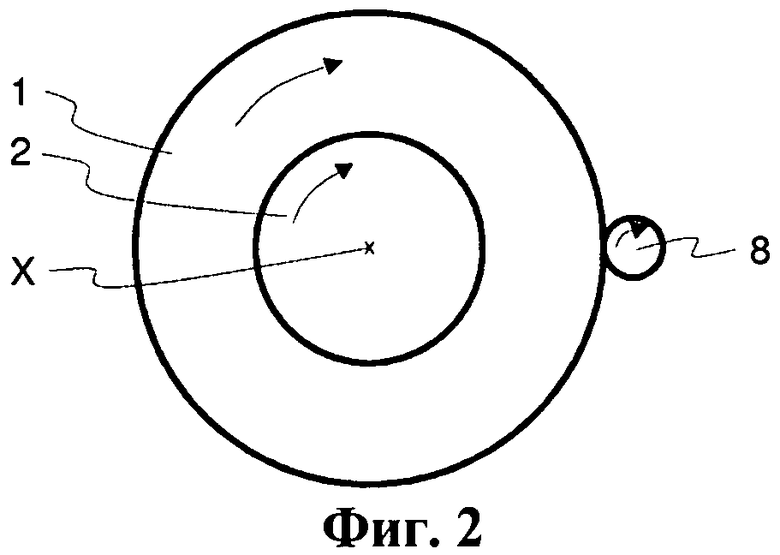

Фиг.2 демонстрирует сечение вдоль линии А-А на Фиг.1,

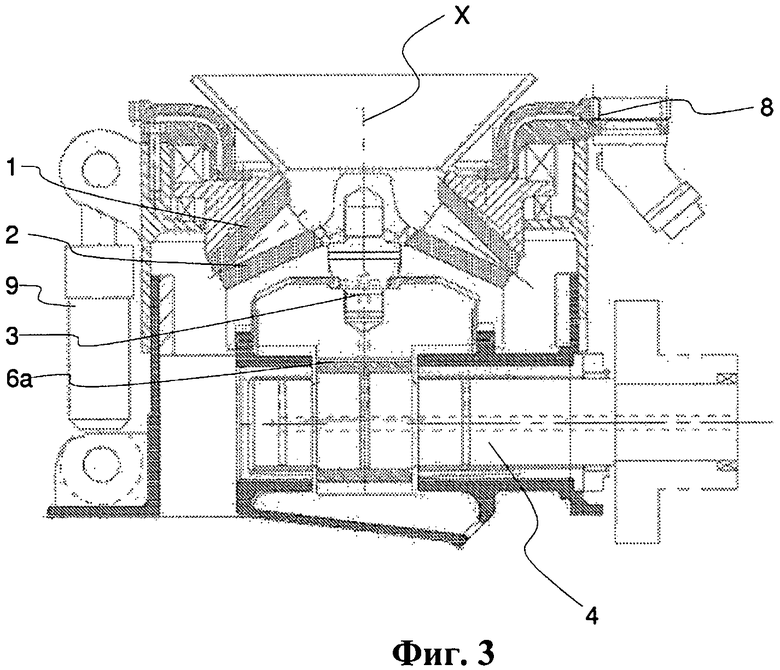

Фиг.3 демонстрирует конструктивное исполнение дробилки,

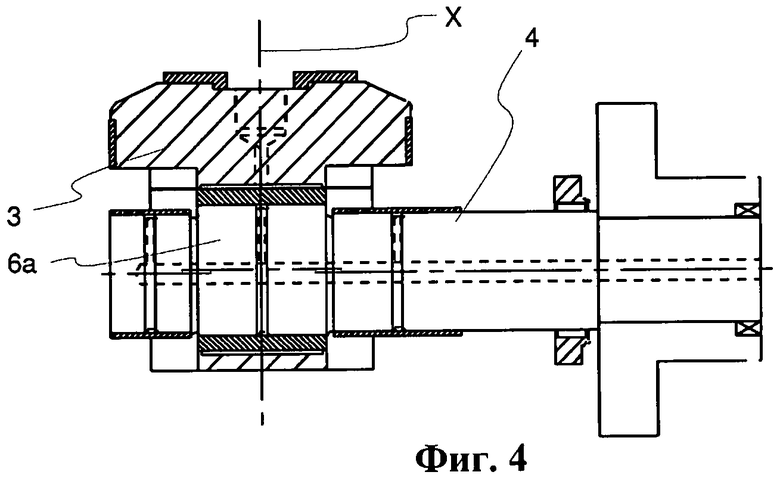

Фиг.4 демонстрирует конструктивное исполнение эксцентрикового вала и ползуна,

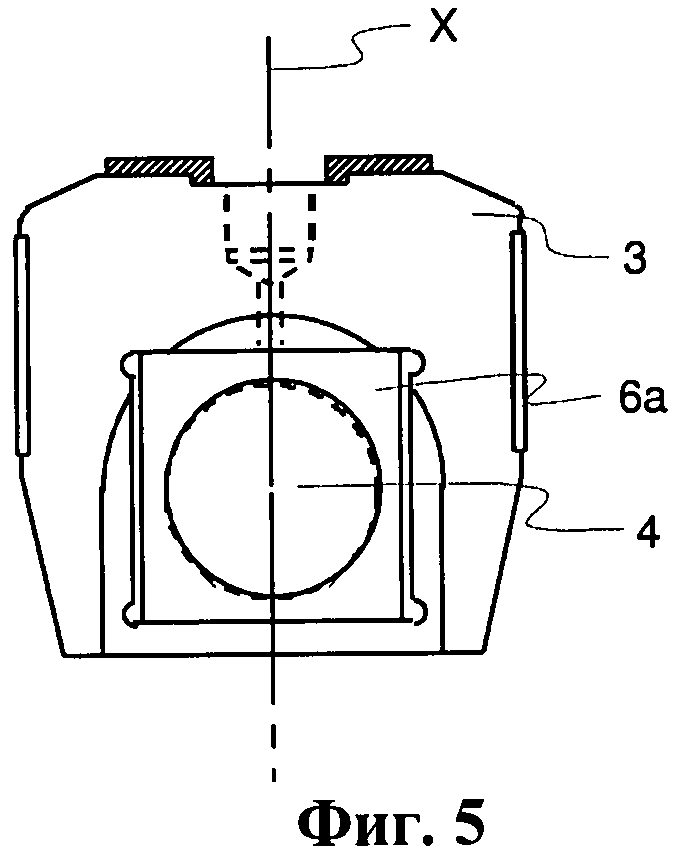

Фиг.5 демонстрирует ползун в соответствии с Фиг.4 в поперечном направлении,

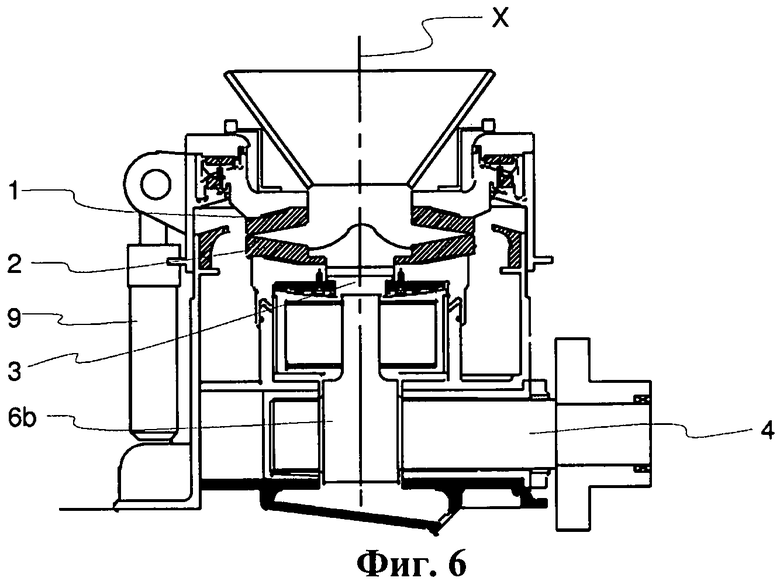

Фиг.6 демонстрирует конструктивное исполнение эксцентрикового вала и шатуна,

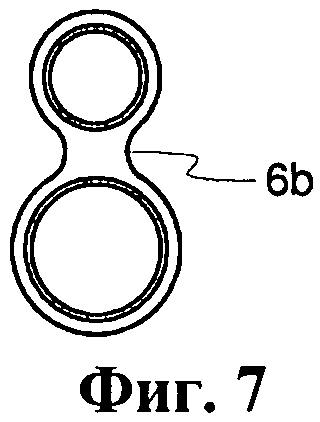

Фиг.7 демонстрирует шатун в соответствии с Фиг.6 в поперечном направлении,

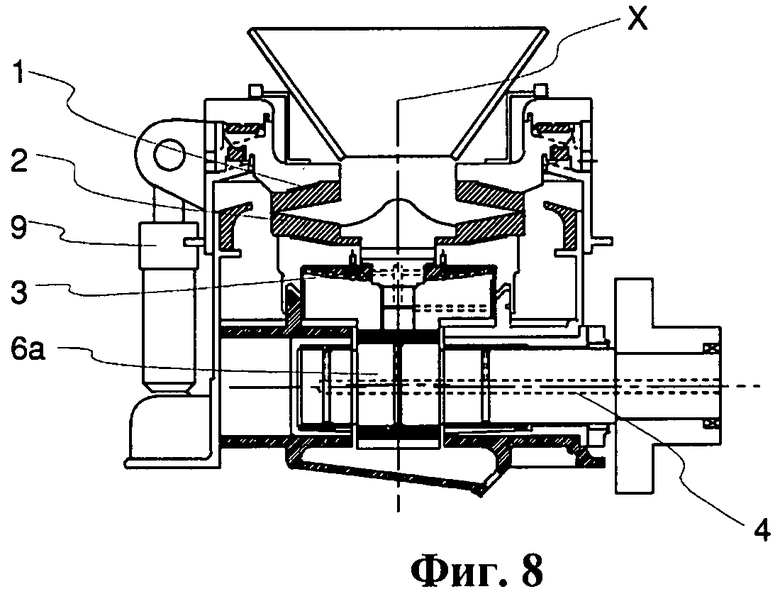

Фиг.8 демонстрирует другое конструктивное исполнение дробилки,

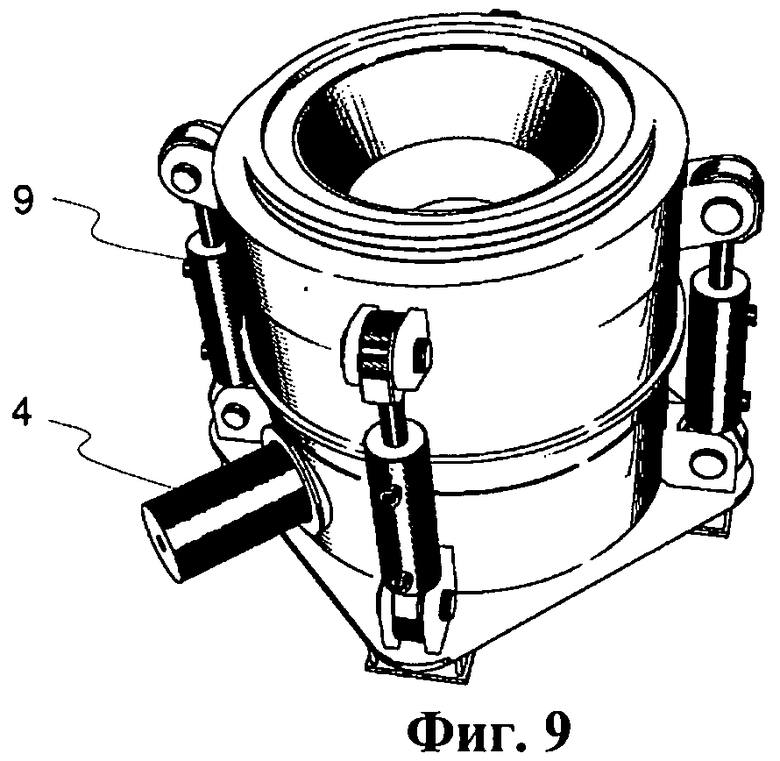

Фиг.9 представляет вид в перспективе с изображением конструктивного исполнения дробилки с имеющимися цилиндрами управления.

Для ясности, на чертежах изображены только детали, необходимые для понимания изобретения. Конструкции и детали, которые не требуются для понимания изобретения, но являются очевидными для квалифицированного специалиста в данной области техники, не изображены на рисунках с целью выделения особенностей изобретения.

Полное описание изобретения

Дробилка в соответствии с изобретением может быть исполнена разными способами. В качестве примера используется предпочтительное исполнение изобретения, которое может иметь несколько вариантов. Дробилка в соответствии с примером находится по существу в вертикальном положении так, чтобы материал для дробления подавался сверху через воронкообразную конструкцию, и материал продвигался вниз. Дробилка также может находиться в другом положении, но положение в соответствии с примером часто является предпочтительным относительно управления потоком материала.

На Фиг.1 изображен очень упрощенный вид сбоку, конструкция дробилки в соответствии с изобретением, включающая, как минимум, первый дробильный нож 1 и второй дробильный нож 2, расположение которых позволяет им вращаться, также один из дробильных ножей расположен так, чтобы он мог двигаться вперед и назад по, в значительной степени, синусоидальной линейной траектории. Оси вращения Х первого дробильного ножа 1 и второго дробильного ножа 2 параллельны линейному направлению движения второго дробильного ножа 2. На Рисунке 2 изображено вращение дробильных ножей 1, 2, вид сверху, т.е. со стороны подачи материала.

Дробильная установка, изображенная на Фиг.1, имеет вертикальный ведущий вал 3. Элемент под названием нижний дробильный нож 2, используемый как деталь, подверженная износу, подсоединен к ведущему валу 3. Нижний дробильный нож 2 окружен рамой дробилки. Рама состоит из двух частей: верхняя рама и нижняя рама, которые двигаются относительно друг друга. Нижний дробильный нож 2 присоединен к нижней раме. Другой элемент под названием верхний дробильный нож 1, используемый как деталь, подверженная износу, в свою очередь, присоединен к верхней раме. Верхний дробильный нож 1, или наружный дробильный нож, соответствует в данном примере первому дробильному ножу 1. Нижний дробильный нож 2, или внутренний дробильный нож, соответствует в данном примере второму дробильному ножу 2.

Вместе, нижний дробильный нож 2 и верхний дробильный нож 1, образуют дробильную камеру, в которой происходит дробление подаваемого материала, такого как горные породы или строительный мусор. В дробилке в соответствии с изобретением расстояние между противоположными поверхностями дробильных ножей 1, 2 в дробильной камере сначала большое, затем становится меньше, если смотреть в направлении, в котором двигается материал, подлежащий дроблению. Предпочтительный угол между дробильными ножами 1, 2 составляет примерно 10-30°. Более того, перпендикулярное расстояние центральной оси от поверхностей камеры дробления увеличивается в направлении, в котором движется поток материала. По мере увеличения расстояния площадь поверхности ножей также увеличивается. Таким образом, в различных зонах дробления можно поддерживать один объем или управлять изменением объема. В предпочтительном исполнении изобретения объемы различных зон дробления в основном равные; то есть, когда расстояние между дробильными ножами 1, 2 уменьшается, площадь поверхности зоны дробления увеличивается относительно сокращения расстояния между ножами. Эта характеристика благоприятно влияет на процесс дробления.

В одном исполнении изобретения внутренняя поверхность первого дробильного ножа 1 и наружная поверхность второго дробильного ножа 2 по существу имеют предпочтительно коническую форму типа конусов или усеченных конусов, чья наружная поверхность имеет подходящий дробильный рельеф, такой как пазы, зубья или другие выступы и/или углубления. В примере на Фиг.1 второй дробильный нож 2 становится шире в направлении движения потока материала; т.е. в примере диаметр нижней части второго дробильного ножа больше, чем диаметр верхней части. Дробильные ножи 1, 2 могут также иметь другие формы, и они могут включать, например, выпуклые, вогнутые и/или прямые участки. На форму дробильных ножей 1, 2 влияют некоторые факторы, такие как рабочая скорость, поток материала и свойства материала, подлежащего дроблению. При помощи форм дробильных ножей 1, 2 можно влиять на работу дробильной камеры.

Ведущий вал 3 расположен так, чтобы он мог двигаться вперед и назад по линейной траектории. В примере движение происходит вверх и вниз. Таким образом, расстояние между вторым или нижним дробильным ножом 2 и первым или верхним дробильным ножом 1 изменяется во время цикла. Движение вперед и назад идет непрерывно, и в одном исполнении изобретения возвратно-поступательное движение происходит несколько раз в секунду.

Например, в одном исполнении изобретения возвратно-поступательное движение происходит от 15 до 25 раз в секунду.

При этом синусоидальное движение дробильного ножа 2 означает движение, при котором дробильный нож двигается между двумя крайними положениями, движение дробильного ножа относительно времени может быть изображено в виде кривой, которая по существу является синусоидальной. При изменении направления движения дробильного ножа 2 скорость движения увеличивается под управлением до максимальной скорости, после чего скорость уменьшается под управлением до изменения направления движения. При синусоидальном движении конструкции дробилки подвергаются значительно меньшим нагрузкам, чем при возвратно-поступательном движении, где скорость не изменяется под управлением в связи с изменением направления.

На линейное движение дробления можно повлиять разными способами. В предпочтительном исполнении изобретении, показанном в примере, на линейное или вертикальное движение дробления влияет горизонтальный эксцентриковый вал 4. Энергия для движения вырабатывается соответствующим исполнительным устройством 5, таким как электрический или гидравлический двигатель. Эксцентриковый вал 4 поворачивает соответствующее исполнительное устройство 5, при помощи системы передачи энергии, если необходимо. Например, эксцентриковый вал 4 может приводиться в движение двигателем 5 при помощи ременной передачи. Также в качестве системы передачи энергии можно использовать, например, вал, гидравлическую линию и/или зубчатую передачу. В примерах, изображенных на Рисунках 3 и 8, эксцентриковый вал 4 присоединен при помощи ползуна 6а, установленного на подшипниках, к поршневому ведущему валу 3, исполняющему синусоидальное вертикальное движение. Когда эксцентриковый вал 4 вращается, ведущий вал 3 и в связи с ним второй дробильный нож 2 захватываются в синусоидальное вертикальное движение, при этом расстояние между первым дробильным ножом 1 и вторым дробильным ножом 2 изменяется во время цикла. Длина отрезка линейного движения обычно составляет около 10-30 мм, но эта длина тоже может быть разной в зависимости от модели.

Эксцентриковый вал 4 и ползун 6а более подробно изображены на Рисунках 4 и 5. Ползун 6а присоединен к ведущему валу 3 так, чтобы ползун не мог двигаться относительно ведущего вала в направлении оси ведущего вала. Таким образом, когда ползун 6а перемещается так, что движение включает элемент, параллельный оси ведущего вала 3, ведущий вал 3 тоже перемещается в направлении своей оси. Предпочтительно, чтобы ползун 6а мог двигаться относительно ведущего вала 3 в направлении, перпендикулярном центровой линии ведущего вала.

В конструкции в соответствии с примером ползун 6а передает ведущему валу 3 и движение вверх, и движение вниз. В примере ползун 6а может двигаться в горизонтальном направлении относительно ведущего вала 3. Однако ползун 6а не может двигаться в направлении оси ведущего вала относительно ведущего вала 3. Таким образом, когда эксцентриковый вал 4 двигает ползун 6а вверх, ведущий вал 3 тоже двигается вверх. Соответственно, когда эксцентриковый вал 4 двигает ползун 6а вниз, ведущий вал 3 тоже двигается вниз. Ползун 6а не обуславливает движения ведущего вала 3 в направлении, параллельном центровой линии ведущего вала, то есть, горизонтальные движения в примере.

В исполнении изобретения, изображенном на Фиг.6, движение эксцентрикового вала 4 передается второму дробильному ножу 2 при помощи шатуна 6b. В конструкции в соответствии с примером шатун 6а передает ведущему валу 3 и движение вверх, и движение вниз. Шатун 6а не обуславливает движения ведущего вала 3 в направлении, перпендикулярном центровой линии ведущего вала, то есть, горизонтальные движения в примере. На Рисунке 7 изображено конструкционное исполнение шатуна 6b, вид в направлении оси эксцентрикового вала 4.

Изложенное использование эксцентрикового вала 4 и ползуна 6а или шатуна 6b заставляет дробильный нож 2, соединенный с ползуном или шатуном, двигаться линейно из одного крайнего положения в другое в соответствии с движением эксцентрикового вала. Эксцентриковый вал 4 обуславливает принудительное линейное движение вперед и назад дробильного ножа 2 во время цикла. Такая конструкция не требует применения отдельных конструкций обратного хода для возврата дробильного ножа 2 из другого крайнего положения. Элементом обратного хода могла бы, например, выступать пружина, которая бы возвращала дробильный нож 2 обратно вниз. Натяжение такой пружины требовало бы дополнительных работ, которые, в свою очередь, снижали бы производительность, поэтому предпочтительно не использовать отдельную конструкцию обратного хода, если поставлена цель достичь высокой производительности.

Первый дробильный нож 1 и второй дробильный нож 2 дробилки вращаются, и их оси вращения Х параллельны направлению линейного движения второго дробильного ножа 2. В примере первый дробильный нож 1 вращается в горизонтальном направлении вокруг вертикальной центральной оси X. В примере на Фиг.3 первый или верхний дробильный нож 1 дробилки установлен на подшипниках на вертикально перемещаемой верхней раме дробилки при помощи осевого ролика и шарикоподшипников с консистентной смазкой. Вращение передается от исполнительного механизма 7 (например, гидравлического двигателя) при помощи силовой передачи 8 (например, зубчатого обода или ременной передачи) первому дробильному ножу 1. В качестве исполнительного механизма может также выступать другое устройство, такое как электрический двигатель. Учитывая работу дробилки, предпочтительно, чтобы скорость вращения дробильного ножа 1 легко регулировалась. В одном исполнении изобретения скорость вращения дробильного ножа 1 составляет примерно 100-200 оборотов в минуту.

Энергия вращения для второго дробильного ножа 2 может вырабатываться специальными исполнительными механизмами и/или конструкциями силового привода, или энергия вращения может вырабатываться другими исполнительными механизмами. Например, энергия вращения для обоих дробильных ножей 1, 2 может вырабатываться едиными исполнительными механизмами 7, от которых энергия вращения передается соответствующими элементами обоим дробильным ножам. В предпочтительном исполнении энергия вращения вырабатывается исполнительным механизмом 7 для первого дробильного ножа 1, а энергия вращения, требуемая для вращения второго дробильного ножа 2, передается от первого дробильного ножа 1 второму дробильному ножу 2 во время сдавливающего движения процесса дробления. Во время сдавливающего движения первый дробильный нож 1 и второй дробильный нож 2 соединены друг с другом при помощи материала для дробления между ними. Таким образом, материал для дробления и второй дробильный нож 2 получают по существу скорость и ускорение вращения, действующие на первый дробильный нож 1.

В модели, используемой в качестве примера, второй дробильный нож установлен на подшипниках скольжения для свободного вращения относительно ползуна 6а или шатуна 6b и ведущего вала 3, при этом второй дробильный нож может вращаться с первым дробильным ножом 1. В примере подшипники второго дробильного ножа 2 смазываются через смазочный канал, проходящий через эксцентриковый вал 4, и смазочный материал выпускается силой тяжести через смазочную трубку под эксцентриковым валом в смазочный бак. Второй дробильный нож 2 предпочтительно настроить для вращения таким образом, чтобы ось вращения Х была параллельна линейному направлению движения. В примере второй дробильный нож 2 вращается в горизонтальной плоскости вокруг вертикальной центральной оси X, согласно изображению на Фиг.2. Предпочтительно, чтобы первый дробильный нож 1 и второй дробильный нож 2 имели одну ось вращения; то есть, чтобы дробильные ножи вращались соосно. Предпочтительно, чтобы оси вращения находились на центральных осях Х дробильных ножей 1, 2, при этом первый дробильный нож 1 вращается вокруг центральной оси Х первого дробильного ножа, а второй дробильный нож 2 вращается вокруг центральной оси Х второго дробильного ножа.

Вращение дробильных ножей 1, 2 вырабатывает центробежную силу, действующую на дробимый материал. Таким образом, кроме силы тяжести на материал действует центробежная сила. Центробежная сила имеет благоприятное воздействие на эффективность дробления, так как она ускоряет отход материала от оси вращения/центральной оси X. Поток материала проходит между дробильными ножами 1, 2 дробилки за пределы центральной оси X. По сравнению с дробилками обычного типа материал, подлежащий дроблению в дробильной камере, подвергается более сильному ускорению, которое больше в 5-13 раз.

На поток материала для дробления между дробильными ножами 1, 2 также влияют углы дробильных ножей. Предпочтительно, чтобы поверхность первого дробильного ножа 1 находилась под прямым углом относительно оси вращения Х и линейного движения дробления. Поверхность первого дробильного ножа 1 также может находиться под другим углом относительно оси вращения Х и линейного движения дробления. Например, она может находиться под углом примерно от 75 до 90° относительно оси вращения и линейного движения дробления так, чтобы перпендикулярное расстояние оси вращения от поверхности дробильного ножа увеличивалось, если смотреть со стороны подачи материала для дробления.

Поверхность второго дробильного ножа 2 может находиться под прямым углом относительно оси вращения Х и линейного движения дробления, или поверхность может быть под другим углом относительно оси вращения Х и линейного движения дробления. Подходящий угол поверхности второго дробильного ножа 2 обуславливается, среди прочего, углом поверхности первого дробильного ножа 1 и скоростью вращения дробильных ножей 1,2, а также заданной траекторией и скоростью продвижения материала для дробления. Рекомендуется выбирать углы дробильных ножей 1, 2 в соответствии с материалом для дробления и скоростью дробления. Предпочтительным углом между противоположными поверхностями первого дробильного ножа 1 и второго дробильного ножа 2 является примерно 10-30°.

В примере на Фиг.8 конические поверхности дробильных ножей 1, 2 находятся под непрямыми углами в разных направлениях относительно оси вращения X. Поверхность первого дробильного ножа 1 находится под углом примерно 75° относительно оси вращения Х и линейного движения дробления. Поверхность второго дробильного ножа, в свою очередь, находится под углом примерно 75° относительно оси вращения Х и линейного движения дробления. Центральная линия дробильной камеры в примере по существу перпендикулярна оси вращения X, а угол между первым дробильным ножом 1 и вторым дробильным ножом 2 составляет примерно 30°. Угол наклона дробильных ножей 1, 2, изображенный на Фиг.8, подходит, например, для моделей дробилки для дробления камня, у которых высокая скорость вращения дробильных ножей, например, 100-200 вращений в минуту.

В примере на Фиг.3 конические поверхности дробильных ножей 1, 2 находятся под непрямыми углами в одном направлении относительно оси вращения X. Поверхность первого дробильного ножа 1 находится под углом примерно 45° к оси вращения Х и линейному движению дробления. Поверхность второго дробильного ножа, в свою очередь, находится под углом примерно 70° к оси вращения Х и линейному движению дробления. Центральная линия дробильной камеры в примере находится под углом примерно 50°, а угол между первым дробильным ножом 1 и вторым дробильным ножом 2 составляет примерно 20°. Предпочтительно, если первый дробильный нож 1 находится под углом примерно 45-70° к оси вращения X, а второй дробильный нож 2 - под углом примерно 55-80° к оси вращения. При меньших углах и меньших скоростях вращения можно усиливать воздействие гравитационной силы на проход потока материала и, соответственно, при больших углах и больших скоростях вращения увеличивается воздействие центробежной силы на проход потока материала. Угол наклона дробильных ножей 1, 2, изображенный на Фиг.3, подходит, например, для моделей дробилки для дробления камня, у которых низкая скорость вращения дробильных ножей, например, 60-100 вращений в минуту.

В одном исполнении изобретения поверхность первого дробильного ножа 1 находится под прямым углом к оси вращения. Поверхность второго дробильного ножа, в свою очередь, находится под непрямым углом к оси вращения X. Поверхность второго дробильного ножа 2 находится под углом примерно 70° к оси вращения Х и линейному движению дробления. Расстояние первого дробильного ножа 1 в направлении оси вращения Х от поверхности второго дробильного ножа больше около входа материала, чем в отдалении от входа материала. Другими словами, расстояние первого дробильного ножа 1 в направлении оси вращения Х от поверхности второго дробильного ножа 2 сокращается, если смотреть со стороны подачи материала для дробления. Угол между первым дробильным ножом 1 и вторым дробильным ножом 2 составляет примерно 20°.

Верхняя рама дробилки эффективно двигается относительно нижней рамы. В примерах, изображенных на Рисунках 3 и 8, верхняя рама прикреплена к нижней раме четырьмя гидравлическими цилиндрами 9 (не все цилиндры изображены на рисунке), которые принимают дробящие усилие. На Рисунке 9 изображен вид в перспективе с изображением расположения цилиндров управления 9 в дробилке. В примере четыре цилиндра управления 9 соединяют верхнюю и нижнюю рамы дробилки. Дробилка может также иметь больше или меньше цилиндров управления 9, чем в примере. Количество цилиндров также обуславливается, среди прочего, размером модели и свойствами используемых цилиндров управления 9. При помощи цилиндров 9 можно плавно выставлять дробилку при дроблении, и они могут быть оснащены устройством защиты от перегрузки и устройством для удаления твердого предмета, не поддающегося дроблению, например куска железа. В дробилке в соответствии с примером дробящее усилие имеет вертикальные и горизонтальные составляющие. Горизонтальные составляющие дробящего усилия, действующие на рамные конструкции, значительно компенсируют друг друга. Поэтому рамные конструкции в основном подвергаются действию усилия в направлении линейного движения, то есть, вертикального усилия в примере. Так как усилие в основном параллельно направлению движения цилиндров, стандартные цилиндры управления 9 выдерживают вышеупомянутое усилие, при этом не потребуется использование отдельных блокировочных конструкций. Таким образом, значительно проще обеспечить приспособление для регулирования разводки и/или защитное устройство для данной дробилки, чем для дробилок обычного типа с вращательным дробящим усилием. Более того, можно регулировать дробилку цилиндрами управления 9 во время работы, так как разводка дробилки не требует блокировки отдельными блокировочными конструкциями на время работы. Цилиндры управления 9 также могут иметь защитное свойство, при этом цилиндры позволяют дробильным ножам 1,2 отходить друг от друга, когда между ними есть материал, не поддающийся дроблению дробильными ножами.

Вышеизложенное расположение также дает возможность управлять дробилкой новым способом. Значительно улучшена регулируемость дробилки благодаря введению нового параметра управления, т.е. скорости вращения камеры. Наименьшее расстояние, возникающее во время цикла, называется разводка дробилки, а разница между максимальным и минимальным расстоянием называется ходом дробилки. Обычно дробилка регулируется путем изменения разводки и хода. При помощи изменения скорости вращения камеры дробления можно воздействовать на факторы, важные для процесса дробления. Например, переменной величиной, на которую воздействует скорость вращения, может быть ход, коэффициент сжатия, плотность камеры и/или количество зон дробления. При необходимости работу дробилки можно оптимизировать для различных видов использования путем регулирования переменных величин. При помощи регулирования разводки и хода дробилки, рабочей скорости дробилки и скорости вращения дробильной камеры можно, среди прочего, повлиять на гранулометрический состав дробимого материала и производительность дробилки. Регулирование дробилки может основываться исключительно на регулировании скорости вращения дробильной камеры, или его можно сочетать с другими способами регулирования.

В вышеизложенных исполнениях изобретения дробильный нож, установленный для синусоидального линейного движения вперед и назад, расположен ниже в направлении потока материала. Также можно исполнить дробилку таким образом, чтобы первый, верхний дробильный нож в направлении потока материала был установлен для выполнения линейного движения.

Сочетая различными способами типы и конструкции, раскрытые в связи с различными исполнениями изобретения, представленного выше, можно создавать различные исполнения изобретения в соответствии с общим характером изобретения. Следовательно, вышеописанные примеры не должны толковаться как ограничивающие изобретение, в исполнения изобретения можно свободно вносить изменения в рамках признаков, представленных в пунктах формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ДРОБИЛКОЙ И ДРОБИЛКА | 2007 |

|

RU2508948C2 |

| ЩЕКОВАЯ ДРОБИЛКА, УСТАНОВКА ДЛЯ ОБРАБОТКИ МИНЕРАЛЬНОГО МАТЕРИАЛА И СПОСОБ ОБРАБОТКИ МИНЕРАЛЬНОГО МАТЕРИАЛА | 2016 |

|

RU2718985C2 |

| ДРОБИЛКА | 2000 |

|

RU2238798C2 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ПОДШИПНИКОВ ДРОБИЛКИ И ДРОБИЛКА | 2002 |

|

RU2298703C2 |

| РЕАГИРУЮЩИЙ НА КРУТЯЩИЙ МОМЕНТ ШКИВ ДЛЯ ИНЕРЦИОННОЙ КОНУСНОЙ ДРОБИЛКИ | 2015 |

|

RU2708322C1 |

| Щековая дробилка | 1972 |

|

SU789159A1 |

| КОРПУС ДЛЯ КОНУСНОЙ ДРОБИЛКИ, А ТАКЖЕ КОНУСНАЯ ДРОБИЛКА | 2006 |

|

RU2391138C2 |

| ИНЕРЦИОННАЯ КОНУСНАЯ ДРОБИЛКА | 2015 |

|

RU2708153C1 |

| ДРОБИЛЬНАЯ МАШИНА | 2024 |

|

RU2835916C1 |

| ДРОБИЛЬНОЕ УСТРОЙСТВО, СОДЕРЖАЩЕЕ УСТРОЙСТВО ЗАЩИТЫ ОТ ПЕРЕГРУЗКИ | 2016 |

|

RU2691313C1 |

Изобретение относится к дробилке и способам дробления материала. Дробилка включает как минимум первый дробильный нож (1) и второй дробильный нож (2), расположение которых позволяет им вращаться. Один из дробильных ножей расположен так, чтобы он мог двигаться вперед и назад по линейной траектории, а оси вращения (X) первого дробильного ножа (1) и второго дробильного ножа (2) параллельны линейному направлению движения второго дробильного ножа (2). Второй дробильный нож (2) установлен таким образом, чтобы он мог двигаться в основном синусоидально вперед и назад по линейной траектории. Изобретение позволяет снизить размеры дробилки, затраты электроэнергии и продлить срок службы дробилки. 2 н. и 11 з.п. ф-лы, 9 ил.

1. Дробилка, включающая как минимум первый дробильный нож (1) и второй дробильный нож (2), расположение которых позволяет им вращаться, также один из дробильных ножей расположен так, чтобы он мог двигаться вперед и назад по линейной траектории, а оси вращения (X) первого дробильного ножа (1) и второго дробильного ножа (2) параллельны линейному направлению движения второго дробильного ножа (2), отличающаяся тем, что второй дробильный нож (2) установлен таким образом, чтобы он мог двигаться в основном синусоидально вперед и назад по линейной траектории.

2. Дробилка по п.1, отличающаяся тем, что дробилка также включает эксцентриковый вал (4) для возбуждения линейного движения второго дробильного ножа (2).

3. Дробилка по п.2, отличающаяся тем, что дробилка также включает ползун (6а), установленный для передачи движения эксцентрикового вала (4) второму дробильному ножу (2).

4. Дробилка по п.3, отличающаяся тем, что ползун (6а) установлен так, чтобы он оставался в неподвижном положении относительно эксцентрикового вала (4) в направлении линейного движения.

5. Дробилка по п.3, отличающаяся тем, что ползун (6а) установлен так, чтобы позволять эксцентриковому валу (4) двигаться в направлении, перпендикулярном направлению линейного движения.

6. Дробилка по п.1, отличающаяся тем, что диаметр нижней части второго дробильного ножа (2) больше диаметра верхней части.

7. Дробилка по п.1, отличающаяся тем, что диаметр нижней части второго дробильного ножа (2) меньше диаметра верхней части.

8. Дробилка по п.1, отличающаяся тем, что дробилка также включает цилиндры управления (9) для регулирования дробилки во время ее работы.

9. Способ дробления материала, в котором материал вводится между первым вращающимся дробильным ножом (1) и вторым вращающимся дробильным ножом (2), со вторым дробильным ножом (2), двигающимся линейно вперед и назад относительно первого дробильного ножа (1), и осью вращения (X) дробильных ножей, параллельной линейному направлению движения, отличающийся тем, что движение вперед и назад, по существу, является синусоидальным.

10. Способ по п.9, отличающийся тем, что синусоидальное линейное движение возбуждается при помощи эксцентрикового вала (4).

11. Способ по п.10, отличающийся тем, что движение эксцентрикового вала (4) передают второму дробильному ножу (2) при помощи ползуна (6а), который остается в неподвижном положении относительно эксцентрикового вала (4) в направлении линейного движения и который позволяет эксцентриковому валу (4) двигаться относительно ползуна (6а) в направлении, перпендикулярном направлению линейного движения.

12. Способ по любому из пп.9-11, отличающийся тем, что общую разводку между первым дробильным ножом (1) и вторым дробильным ножом (2) регулируют во время работы цилиндрами управления (9).

13. Способ по любому из пп.9-11, отличающийся тем, что регулируют как минимум скорость вращения первого дробильного ножа (1).

| US 3627214 А, 14.12.1971 | |||

| US 20060243833 A1, 02.11.2006 | |||

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ ПРОЦЕССА ДРОБЛЕНИЯ В ДВУХРОТОРНОЙ ДРОБИЛКЕ | 0 |

|

SU196155A1 |

| Конусная дробилка | 1960 |

|

SU139919A1 |

| Конусная дробилка | 1987 |

|

SU1477462A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ | 1997 |

|

RU2145521C1 |

| Способ получения 1-фенил-2, 3 диметил-4-диметиламинопиразолона-5 (пирамидона) | 1958 |

|

SU117044A1 |

Авторы

Даты

2013-02-20—Публикация

2007-06-07—Подача