Изобретение относится к способам контроля износа блока грузоподъемного крана и может быть использовано при периодических обследованиях грузоподъемных кранов различных типов.

В состав подъемных механизмов кранов входят ведущие и направляющие канатные блоки. Канатный блок представляет собой простой механизм в виде колеса с желобом по окружности с ручьем, через который перекинут канат или другая гибкая тяга. Ведущие блоки служат для передачи крутящего момента с одного вала на другой, направляющие блоки применяются для изменения направления цепей и канатов при подъеме и опускании грузов. Направляющие канатные блоки, применяемые в краностроении, делятся на подвижные и неподвижные. Для получения с помощью канатных блоков больших выигрышей в силе или скорости несколько подвижных и неподвижных блоков соединяют в одну общую группу, последовательно огибаемых канатом, которую называют полиспастом. В процессе эксплуатации крана под действием силовых нагрузок блоки изнашиваются и требуют ремонта или замены. Требованиями ПБ 10-382-00 (Правила устройства и безопасной эксплуатации грузоподъемных кранов. Госгортехнадзор России, М., ПИО ОБТ 2000, с.219) определены предельные нормы браковки блоков, согласно которым блок выбраковывается при износе ручья блока более 40% первоначального радиуса ручья.

Конструкции канатных блоков, их выбор и технология восстановительного ремонта описаны в нижеприведенных источниках: патент RU №2211888, МПК В66В 7/06; а также:

Шабашов А.П., Лысяков А.Г. Мостовые краны общего назначения. - 5-е изд., перераб. и доп. - М.: Машиностроение, 1980, с.131;

Богорад А.А., Загузин А.Т. Мостовые краны и их эксплуатация: Учебное пособие для технических училищ. - М.: Высшая школа, 1984; с.77-82;

Чернега B.И., Мазуренко И.Ф. Краткий справочник по грузоподъемным машинам. - К. Технiка, 1988, с.290.

Определение износа ручья блока производят измерением глубины желоба при помощи стандартных мерительных инструментов (штангенциркулей, линеек, шаблонов) и последующим сравнением радиуса ручья с первоначальным его размером. При этом «Технические условия на изготовление, реконструкцию, ремонт и приемку грузоподъемного оборудования ОГМ-1-84» так определяют условия браковки блока: « 5.3.3.15 Блок подлежит замене при износе ручья на глубину 0,2 номинального диаметра каната, но не более 0,2 первоначальной толщины обода». Эти условия браковки не удовлетворяют требованиям ПБ 10-382-00 (B.C.Котельников, Н.А.Шишков. Комментарий к Правилам устройства и безопасной эксплуатации грузоподъемных кранов. - М.: МЦФЭР, 2004, с.275).

В настоящее время износ ручья блока определяют подбором шаблона, радиус которого сравнивают с радиусом первоначального ручья.

Указанный способ определения износа радиуса блока выбран в качестве прототипа.

Недостатком прототипа является сложность подбора шаблона, особенно если на предприятии не имеется их в наличии.

Задачей изобретения является создание более простого и точного способа определения степени износа блока стандартными инструментами, которые имеются в наличии на любом предприятии.

Поставленная задача решается тем, что при определении износа ручья блока грузоподъемного крана, включающего измерение геометрических параметров ручья и сравнение радиуса изношенного блока с радиусом ручья первоначального блока, свободный от каната участок желоба с образованным в нем ручьем непосредственно на кране заполняют пластичным материалом и изготавливают слепок, после чего осуществляют адгезию слепка, выполняют на нем сечение секущей плоскостью, перпендикулярной оси симметрии, по сечению слепка определяют фактический радиус ручья, а затем вычисляют его износ.

Совокупность отличительных признаков предложения, а именно заполнение желоба пластичным материалом непосредственно на кране и последующие операции по изготовлению слепка, его адгезии, выполнение на нем сечения секущей плоскостью, перпендикулярной оси симметрии, и определение фактического радиуса ручья по сечению слепка, обеспечивают решение поставленной задачи.

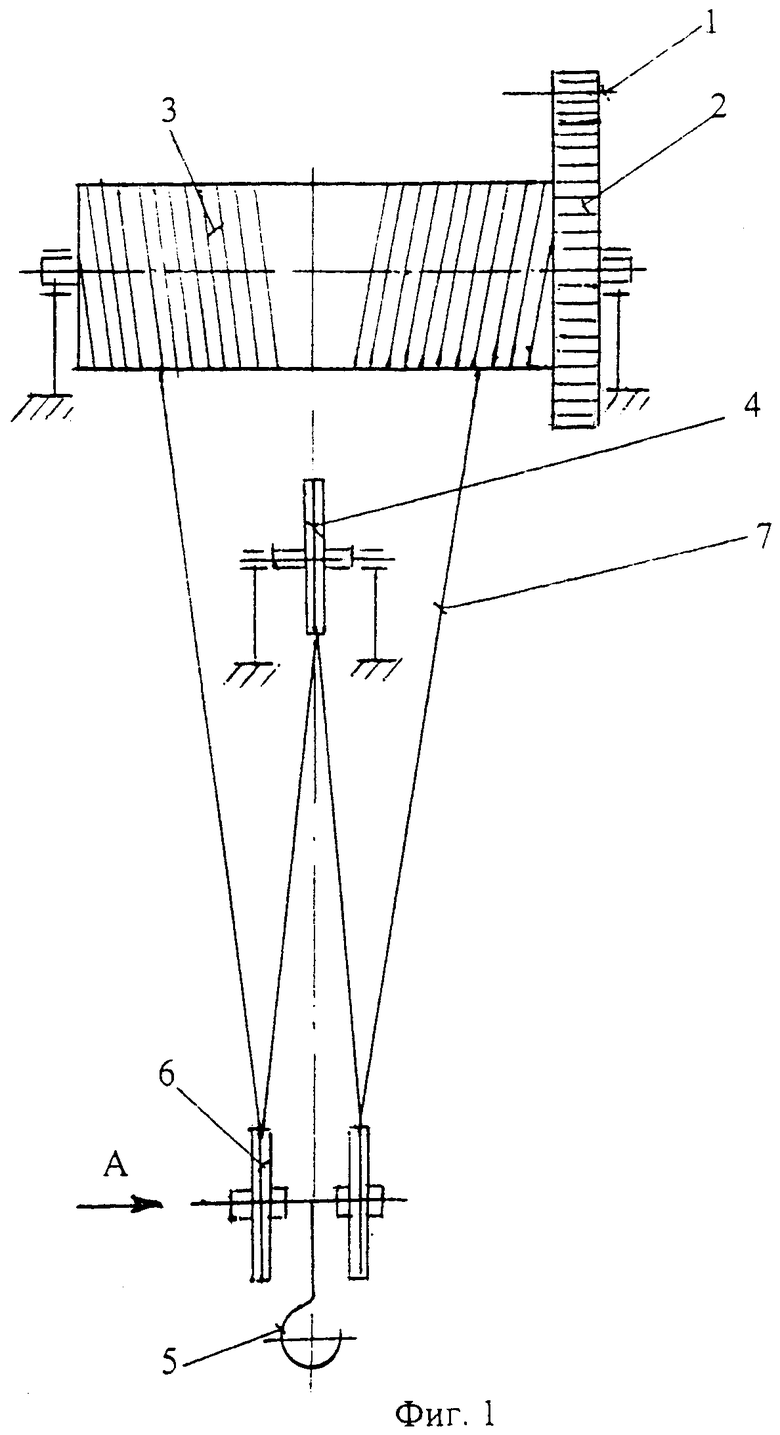

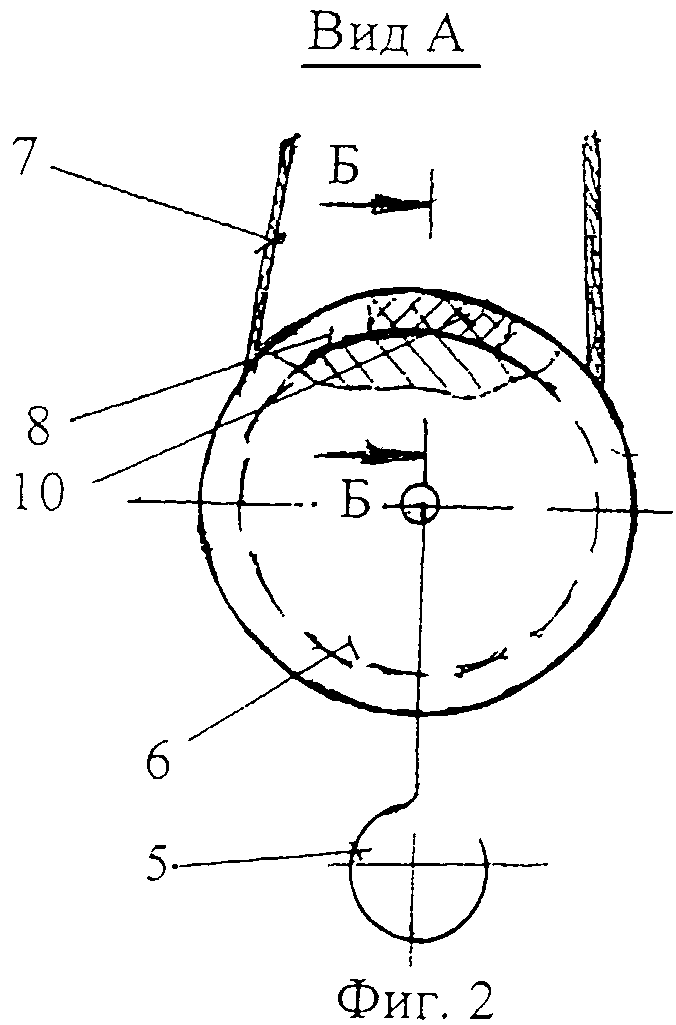

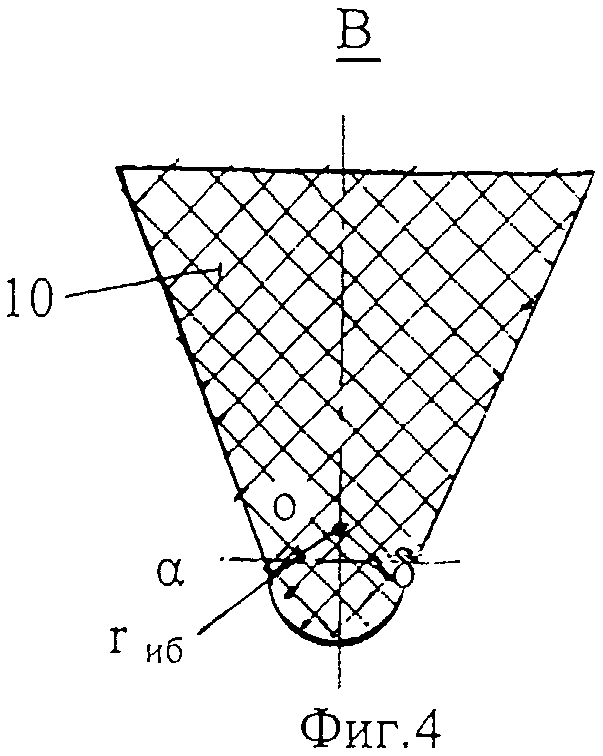

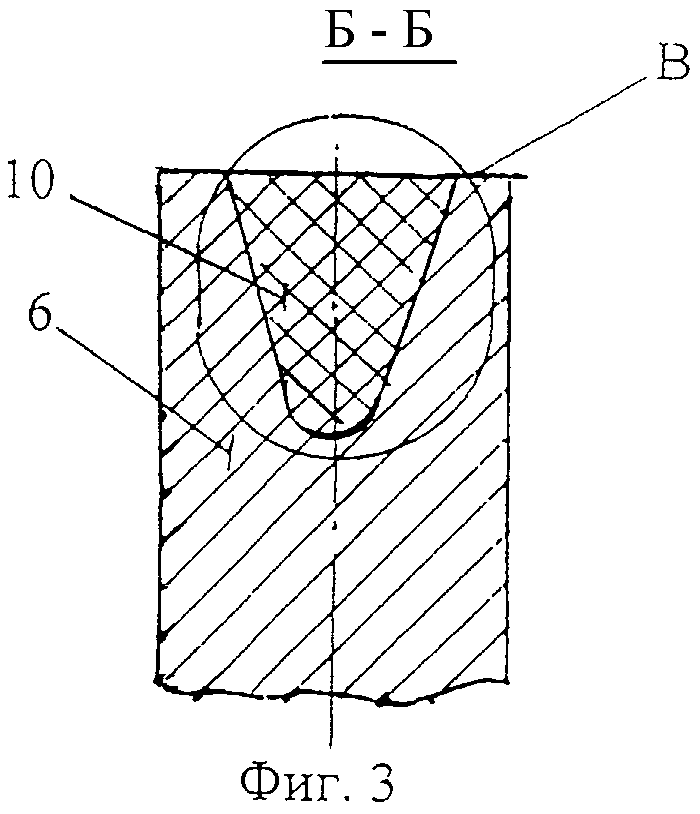

Сущность изобретения поясняется чертежами, где на фиг.1 показан общий вид механизма подъема, на фиг.2 - вид А на фиг.1, на фиг.3 - выносной элемент Б на фиг.2, на фиг.4 - сечение В-В на фиг.3.

Механизм подъема включает двигатель 1, редуктор 2, барабан 3, неподвижный уравнительный блок 4, обойму крюка 5 с подвижным канатным блоком 6 и канат 7, огибающий блоки 4 и 6.

Для определения износа канатного блока 6 свободный от каната 7 участок желоба 8 и ручей 9, выполненный в нем, заполняют пластичным материалом, например пластилином, и изготавливают слепок 10. Затем производят адгезию слепка 10, извлекают его из желоба 8 и секущей плоскостью, перпендикулярной оси симметрии, выполняют на слепке 10 сечение В-В. После этого по сечению слепка 10 определяют фактические размеры радиуса ручья 9. В зависимости от имеющегося мерительного инструмента определение радиуса ручья производят или прямым измерением, или графическим, или графоаналитическим путем.

Определение радиуса ручья 9 прямым измерением

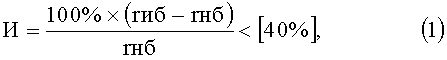

Радиус ручья измеряют радиусомером. Затем вычисляют износ ручья канатного блока по формуле:

где И - износ радиуса ручья блока, в %;

rиб- радиус ручья изношенного блока, в мм;

rнб - первоначальный радиус ручья, в мм.

Графический метод определения радиуса ручья 9

Сечение В-В переносят на бумагу, приводят ось симметрии, определяют точки сопряжения α и δ, из этих точек проводят линии, перпендикулярные прямым контура желоба 8. Находят точку пересечения «О» перпендикуляров. Отрезки Оα и Оδ и есть радиусы ручья блока. После чего вычисляют износ ручья блока по формуле (1).

Графоаналитический метод определения радиуса ручья 9

Измеряют длину контура сечения, контактирующего с поверхностью желоба 8 и ручья 9. Определяют длину дуги lдуги α δ по формуле:

где L - длина линии касания слепка с профилем желоба 8;

l1 - длина линии касания слепка с профилем желоба 8 до сопряжения с дугой α δ.

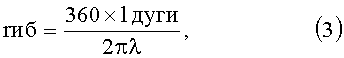

Далее находят величину радиуса ручья изношенного блока по формуле:

где λ - центральный угол дуги, замеряемый угломером или обычным транспортиром.

После этого определяют величину износа радиуса ручья блока, например, по формуле (1).

Предложенный способ определения износа блока апробирован на предприятии. Он прост в исполнении, позволяет определить степень износа блока с высокой точностью и не требует для реализации специальных мерительных инструментов.

Предложение рекомендовано к внедрению.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЮКОВАЯ ПОДВЕСКА | 2015 |

|

RU2655591C2 |

| КАНАТНЫЙ БЛОК | 2005 |

|

RU2305656C1 |

| КАНАТНЫЙ БАРАБАН И КАНАТНЫЙ БЛОК ДЛЯ КАНАТНОГО ПРИВОДА ВОЛОКОННОГО КАНАТА | 2012 |

|

RU2574302C2 |

| Горячекатаный уголковый профиль для ободов канатных блоков | 1989 |

|

SU1673227A1 |

| СПОСОБ ЗАМЕНЫ КАНАТА ГРУЗОПОДЪЕМНОГО КРАНА | 2011 |

|

RU2476368C2 |

| Несуще-тяговый канат кольцевой подвесной канатной дороги с промежуточными опорами и способ его дефектоскопии | 2020 |

|

RU2739815C1 |

| Канатный блок | 1990 |

|

SU1785995A1 |

| УСТРОЙСТВО ДЛЯ РАСПОЗНАВАНИЯ СОСТОЯНИЯ НЕПРИГОДНОСТИ КАНАТА ИЗ ВЫСОКОПРОЧНЫХ ВОЛОКОН, ИСПОЛЬЗУЕМОГО В ГРУЗОПОДЪЕМНОМ МЕХАНИЗМЕ | 2012 |

|

RU2562821C2 |

| Способ изготовления канатного блока | 1982 |

|

SU1133452A1 |

| Канатный шкив | 1956 |

|

SU106980A1 |

Изобретение относится к способам определения износа канатного блока грузоподъемного крана и может быть использовано при периодических обследованиях грузоподъемных кранов различных типов. При определении износа ручья блока грузоподъемного крана, свободный от каната участок желоба с образованным в нем ручьем непосредственно на кране заполняют пластичным материалом и изготавливают слепок. Затем осуществляют адгезию слепка и выполняют на нем сечение секущей плоскостью перпендикулярной оси симметрии. По сечению слепка прямым измерением, графическим или графоаналитическим путем определяют фактический радиус ручья, а затем вычисляют его износ. Достигается определение степени износа блока с высокой точностью, что не требует специальных измерительных инструментов. 4 ил.

Способ определения износа канатного блока грузоподъемного крана, включающий измерение геометрических размеров ручья изношенного блока и сравнение с первоначальными размерами ручья, отличающийся тем, что часть свободного от каната желоба с образованным в нем ручьем непосредственно на кране заполняют пластичным материалом и изготавливают слепок, после чего осуществляют адгезию слепка, выполняют на нем сечение секущей плоскостью перпендикулярной оси симметрии, по сечению слепка определяют фактический радиус ручья, а затем вычисляют его износ.

| КОТЕЛЬНИКОВ B.C., ШИШКОВ Н.А | |||

| Комментарий к Правилам устройства и безопасной эксплуатации грузоподъемных кранов | |||

| - М.: МЦФЭР, 2004, с.275 | |||

| Автоматический воздушный однопроводной тормоз | 1926 |

|

SU6029A1 |

| WO 2005097651 А2, 20.10.2005. | |||

Авторы

Даты

2013-02-20—Публикация

2011-06-08—Подача