Изобретение относится к машиностроению, а именно к подшипникам качения, и может быть использовано при их производстве .;И ремонте.

Цель изобретения - сокращение времени обработки подшипника при сохранении его высокой износостойкости.

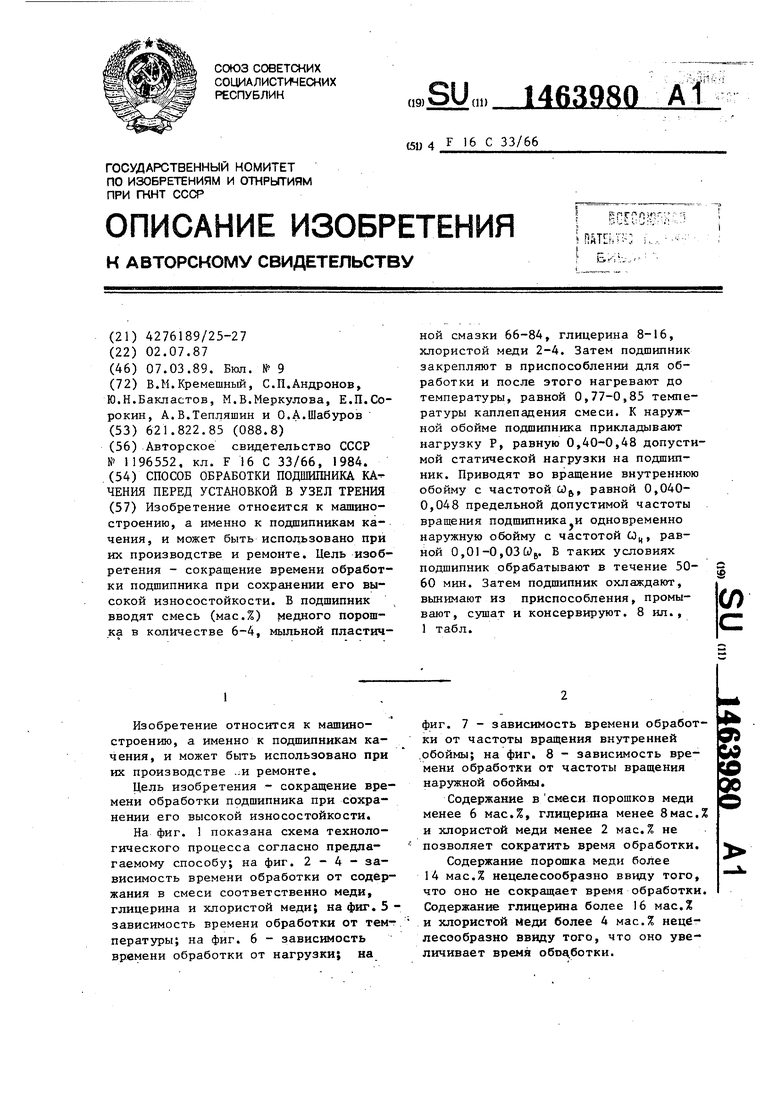

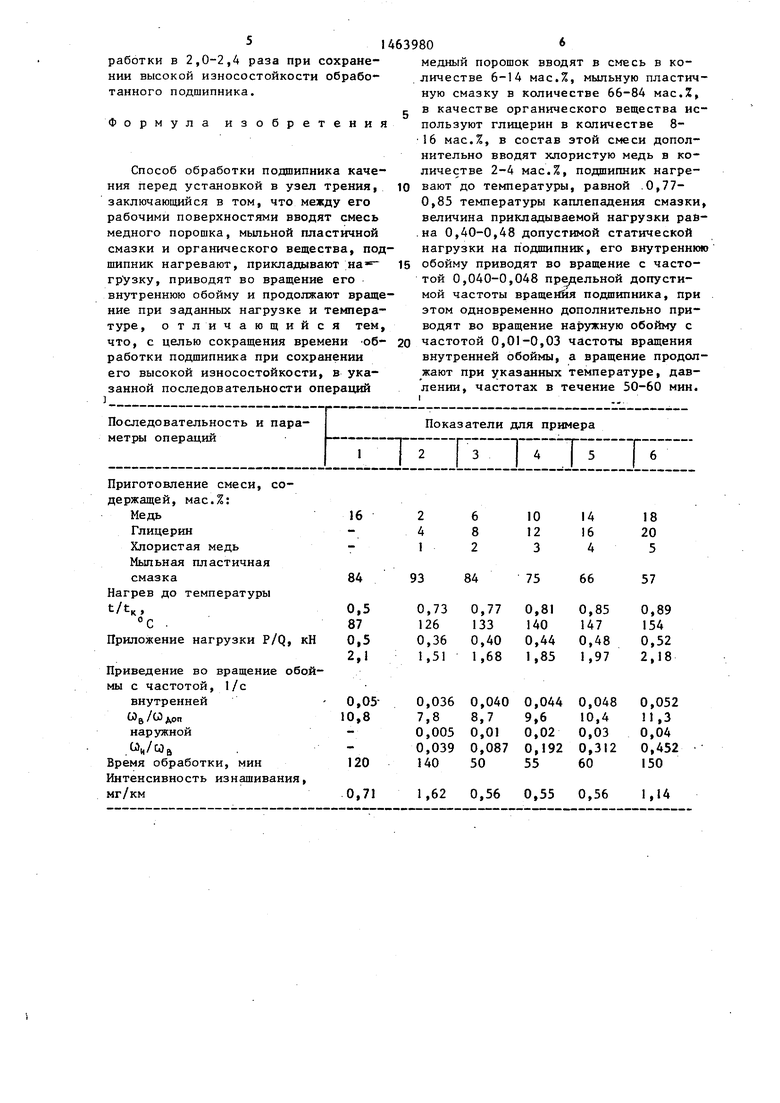

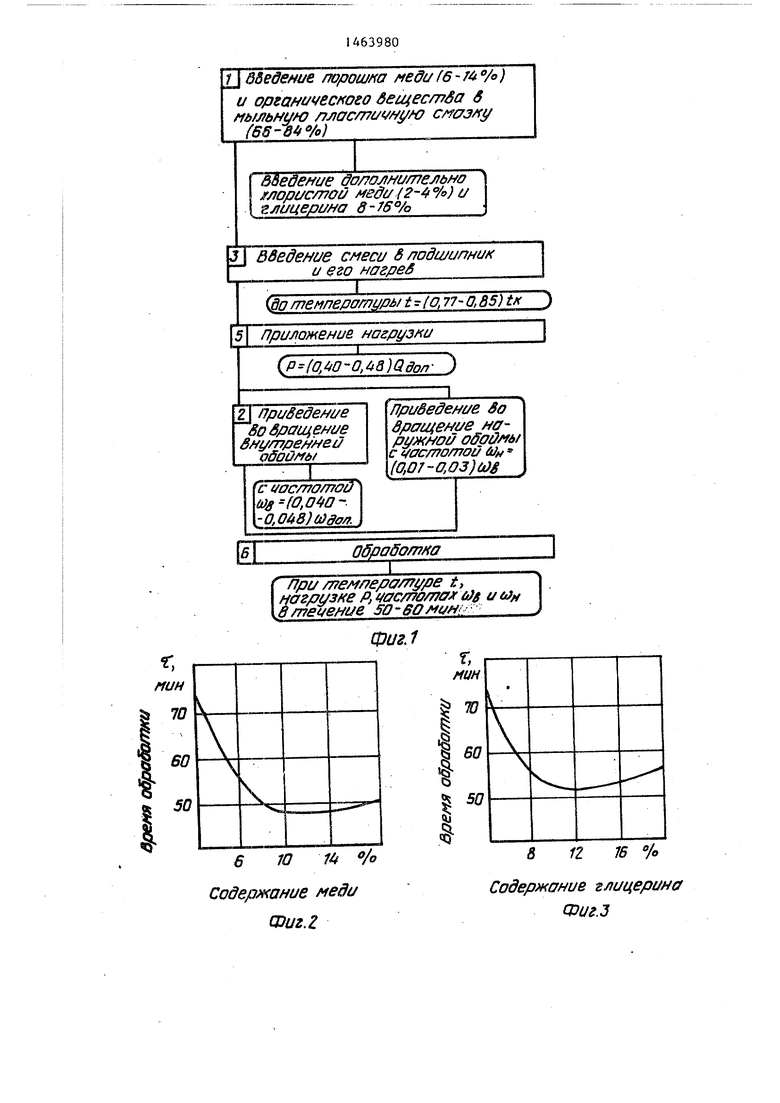

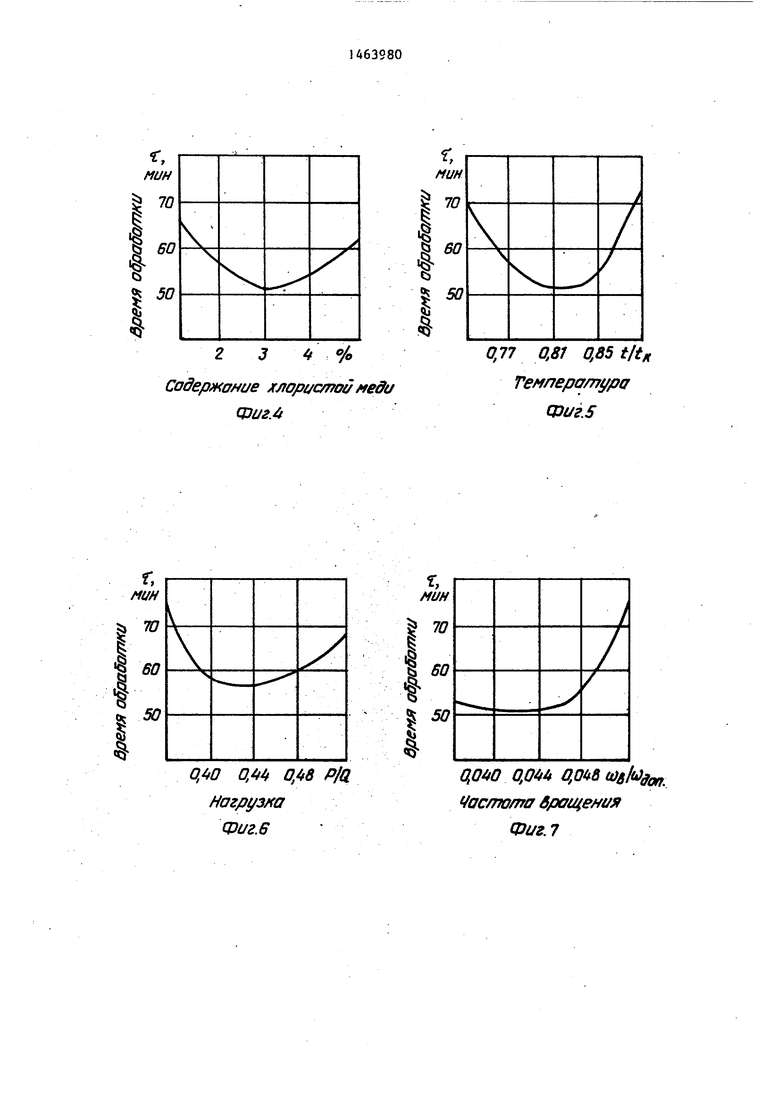

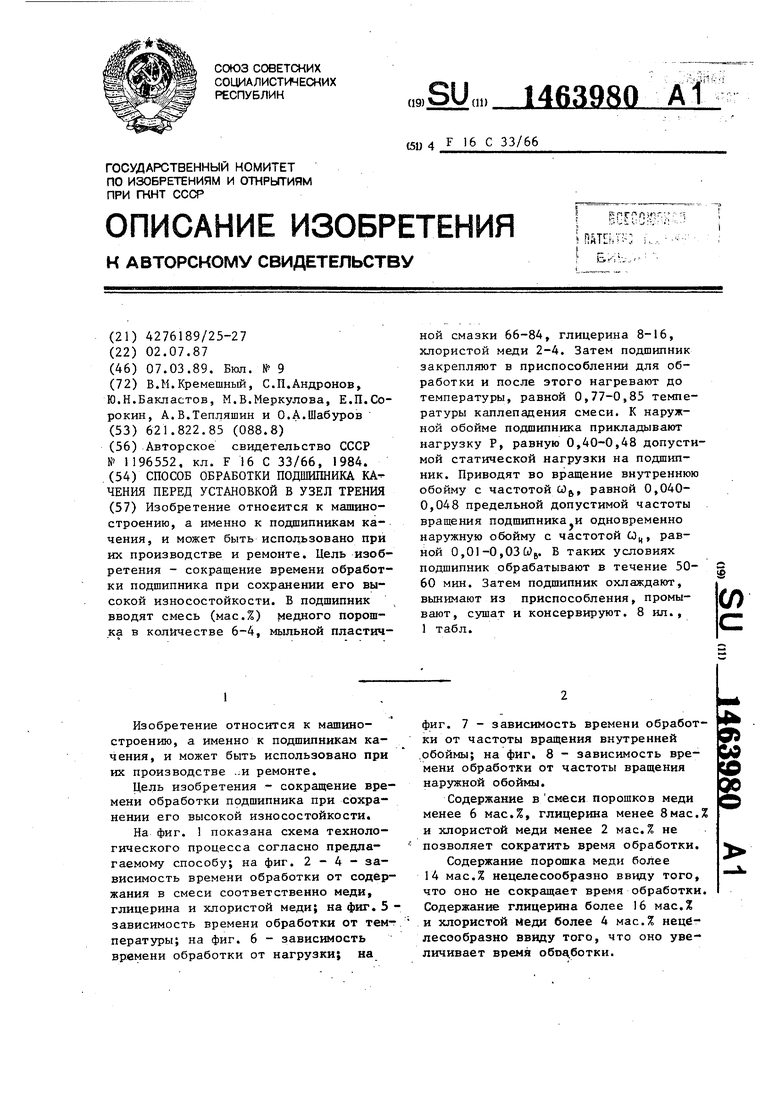

На фиг. 1 показана схема технологического процесса согласно предлагаемому способу; на фиг. 2 - 4 - зависимость времени обработки от содержания в смеси соответственно меди, глицерина и хлористой меди; на фиг.5 - зависимость времени обработки от температуры; на фиг. 6 - зависимость времени обработки от нагрузки; на

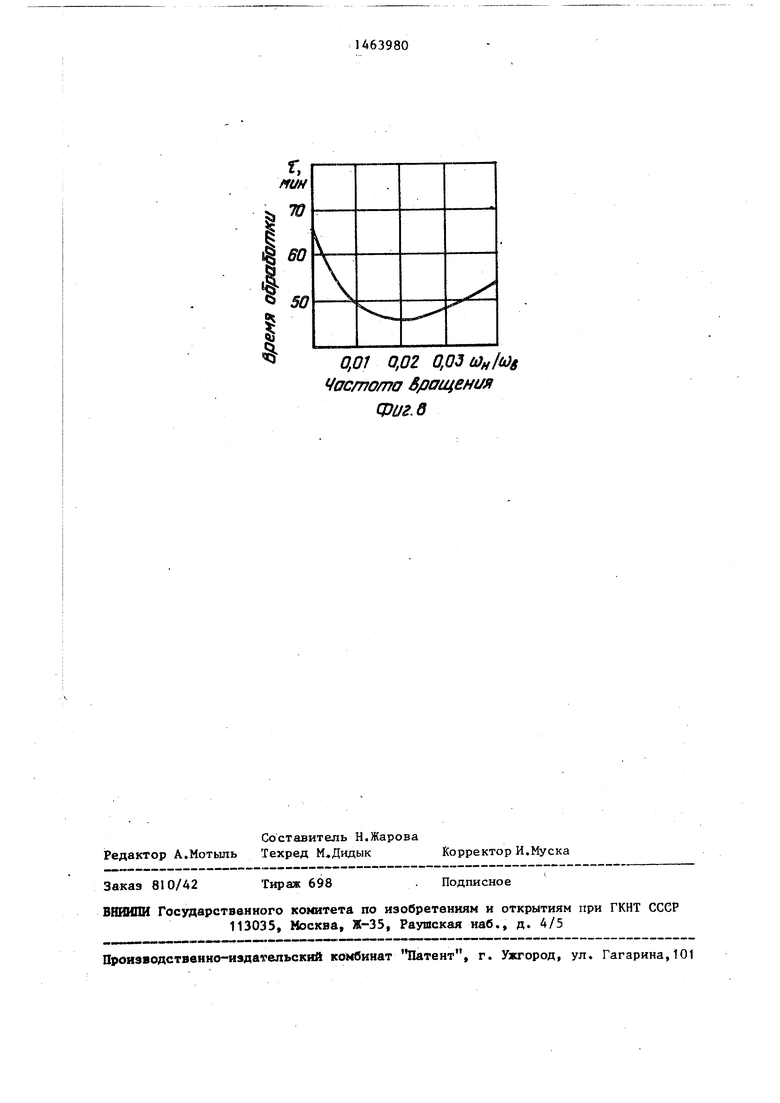

фиг. 7 - зависимость времени обработки от частоты вращения внутренней ,обоймы; на фиг. 8 - зависимость времени обработки от частоты вращения наружной обоймы.

Содержание в смеси порошков меди менее 6 мас.%, глицерина менее 8мас.% и хлористой меди менее 2 мае.% не позволяет сократить время обработки.

Содержание порошка меди более 14 мас.% нецелесообразно ввчцу того, что оно не сокращает время обработки. Содержание глицерина более 16 мас.% и хлористой меди более 4 мас.% нецелесообразно вввду того, что оно увеличивает время обоч.ботки.

1Й1

00

о

Нагрев подшипника до температуры ,77l:, где t - температура кап- лепадения смазки, при обработке в :Предлагаемой смеси не приводит к сокращению времени обработки. Нагрев до температуры ,85t, увеличивает время обработки, так как при этих температурях начинается процесс дест- |рукции смазочного материала - основы. Для достижения указанной цели подшипник необходимо нагреть до температуры t (0,77 - 0,85)t (фиг.5). Припожение нагрузки Р. 0,40 и ,48 ; от допускаемой статической нагрузки на подшипник увеличивает время обработки ввиду того, что оптимальный режим уплотнения - это уп- лотт ение под нагрузкой Р (0,40- -0,48) от допускаемой статической нагрузки на подшипник (фиг. 6).

Внутреннюю обойму надо вращать с частотой Wg (0,040 т 0,048) от предельно допустимой частоты вращения подшипника. Вращение с частотой, меньшей 0,040 от предельно допустимой, не приводит к сокращению времени обработки подшипника, а вращение с частотой, большей 0,048 от предельно допустимой, приводит к увеличению времени обработки за счет по- вьшенного износа самого подшипника (фиг. 7).

Дпй сокращения времени о.бработки подшипника необходимо нанести покрытие одинаковой толщины на все его рабочие поверхности. В то же время установлено, что при приложении нагрузки к неподвижной обойме толщина покрытия на ней неравномерна. Она максимальна в зоне, через которую проходит вектор нагрузки, направленный радиально к оси вращения подшипника, и минимальна на противоположной стороне неподвижной обоймы подшипника. Поэтому для сокращения времени обработки подшипника необход11мо вращать и наружную обойму, причем вращать ее с частотой Сх) (0,01 - ). При частоте вращения СОн ;0,01Ыв „ 0,03 We время обработки подшипника увеличивается (фиг. 13).

Способ осуществляют следующим обpasort.. Сначала в глицерине, подогретом до 60-80°С, раствор яют хлористую медь. Затем эту смесь вы,пивают .в мыльную пластичную смазку, добавляют туда же медньй порошок и все переме5

0

шивают до получения однородной массы. В качестве мыльной пластичной смазки используют товарные смазки типа ЦИАТИМ-201, Литол-24, солидол и т.д. Приготовленную смесь вводят в подшипник, который закрепляют в приспособлении для обработки, состоящем из корпуса для фиксации и вращения обоймы, содержащего 1нагревательный элемент, приводного вала, на котором устанавливают внутреннюю обойму, и устройства для создания нагрузки. Наружная обойма имеет собственный привод. После этого подшипник нагревают до температуры t (0,77 - 0,85)t|, прикладывают к наружной обойме нагрузку Р (0,40.- 0,48) от . допустимой нагрузки и приводят во вращение внутреннюю обойму с частотой со g (0,040 - 0,048)идоп, где СО ДСП - допустимая предельная частота вращения подшипника, и одновременно наружную обойму с частотой со„ (0,01- 5 -0,03)8 таких условиях подшипник . обрабатывают в течение 50-60 мин. После л-этого подшипник охлаждают, вынимают из приспособления, промывают, сушат и .консервируют.

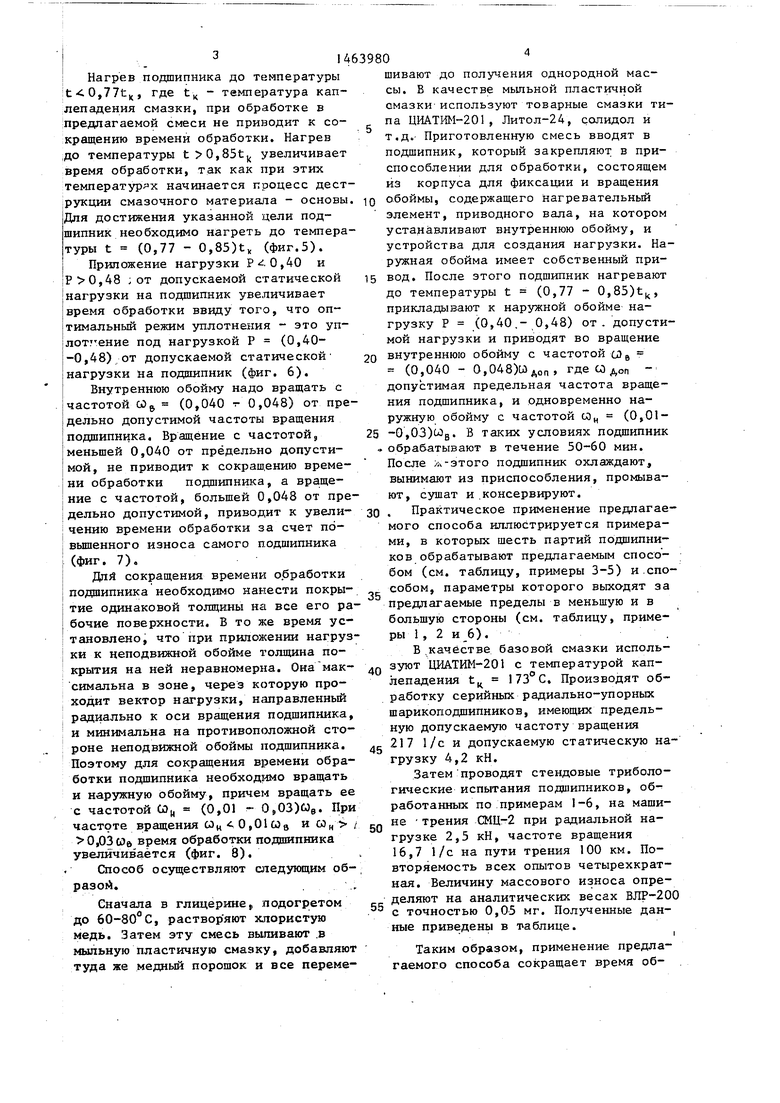

Практическое применение предлагаемого способа иллюстрируется примерами, в которых шесть партий подшипников обрабатывают предлагаемым способом (см. таблицу, примеры 3-5) и.способом, параметры которого выходят за предлагаемые пределы в меньшую и в большую стороны (см. таблицу, примеры 1 , 2 и 6).

В .качестве базовой смазки исполь- Q зуют ЦИАТИМ-201 с температурой кап- лепадения t . Производят обработку серийных радиально-упорных шарикоподшипников, имеющих предельную допускаемую частоту вращения 217 1/с и допускаемую статическую нагрузку 4,2 кН.

Затем проводят стендовые триболо- гические испытания подшипников, обработанных по примерам 1-6, на машине трения СМЦ-2 при радиальной нагрузке 2,5 кН, частоте вращения 16,7 1/с на пути трения 100 км. Повторяемость всех опытов четырехкратная. Величину массового износа определяют на аналитических весах ВЛР-200 с точностью 0,05 мг. Полученные данные приведены в таблице.

Таким образом, применение предлагаемого способа сокращает время об0

5

50

55

работки в 2,0-2,4 раза при сохранении высокой износостойкости обработанного подшипника.

Формула изобретения

Способ обработки подшипника качения перед установкой в узел трения, заключающийся в том, что между его рабочими поверхностями вводят смесь медного порошка, мьшьной пластичной смазки и органического вещества, подшипник нагревают, прикладывают на гр узку, приводят во вращение его внутреннюю обойму и продолжают вращение при заданных нагрузке и температуре,

отличающийся тем.

что, с целью сокращения времени Обработки подшипника при сохранении его высокой износостойкости, в указанной последовательности операций

5

медный порошок вводят в смесь в количестве 6-14 мас.%, мыльную пластичную смазку в количестве 66-84 мас.%, в качестве органического вещества используют глицерин в количестве 816 Mac.Z, в состав этой смеси дополнительно вводят хлористую медь в количестве 2-4 мас.%, подшипник нагревают до температуры, равной .0,77- 0,85 температуры каплепадения смазки, величина прикладываемой нагрузки рав.на 0,40-0,48 допустимой статической нагрузки на подшипник, его внутреннюю обойму приводят во вращение с частотой 0,040-0,048 предельной допустимой частоты вращения подшипника, при . этом одновременно дополнительно приводят во вращение наружную обойму с частотой 0,01-0,03 частоты вращения внутренней обоймы, а вращение продолжают при указанных температуре, давлении, частотах в течение 50-60 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО И АНТИФРИКЦИОННОГО ПОКРЫТИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ДЕТАЛИ | 2014 |

|

RU2549810C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ С ИЗНОСОСТОЙКИМ И АНТИФРИКЦИОННЫМ ПОКРЫТИЕМ | 2014 |

|

RU2549812C1 |

| СПОСОБ ОБРАБОТКИ РАДИАЛЬНО-УПОРНОГО ПОДШИПНИКА ПЕРЕД ЭКСПЛУАТАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2475655C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО И ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2014 |

|

RU2550454C1 |

| Способ и состав стержня для нанесения износостойких покрытий натиранием | 1989 |

|

SU1693120A1 |

| Металлоплакирующая смазочная композиция | 1985 |

|

SU1253990A1 |

| Смазка для пар трения | 1979 |

|

SU834114A1 |

| Металлоплакирующий смазочный материал для узлов трения | 1981 |

|

SU1011678A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2131450C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМАЗОЧНОЙ КОМПОЗИЦИИ С НЕРАСТВОРИМЫМИ ПРИСАДКАМИ | 2014 |

|

RU2547464C1 |

Изобретение отноеится к машиностроению, а именно к подшипникам качения, и может быть исподьзовано при их производстве и ремонте. Цель изобретения - сокращение времени обработки подшипника при сохранении его высокой износостойкости. В подшипник вводят смесь (мас.%) медного порошка в количестве 6-4, мыльной пластичной смазки 66-84, глицерина 8-16, хлористой меди 2-4. Затем подшипник закрепляют в приспособлении для обработки и после этого нагревают до температуры, равной 0,77-0,85 температуры каплепадения смеси. К наружной обойме подшипника прикладывают нагрузку Р, равную 0,40-0,48 допустимой статической нагрузки на подшипник. Приводят во вращение внутреннюю обойму с частотой О)g, равной 0,040- 0,048 предельной допустимой частоты вращения подшипника и одновременно наружную обойму с частотой Оц, равной 0,01-0,03 Uj. В таких условиях подшипник обрабатывают в течение 50- 60 мин. Затем подшипник охлаждают, вынимают из приспособления, промывают, сушат и консервируют. 8 ил., 1 табл. (Л

Приготовление смеси, содержащей, мас.%:

Медь

ГлицеринХлористая медь

Мыльная пластичная

смазка

Нагрев до температуры

t/tK,

С . Приложение нагрузки P/Q,

Приведение во вращение омы с частотой, 1/с внутренней

наружной

.Ч/СОв

Время обработки, мин Интен сивно сть из н ашивани мг/км

2 4 1

3

6 8 2

84

10

12

3

75

14

16

4

66

18

20

5

57

1,62 0,56 0,55 0,56

1,14

{ ддедение лорош/ а ffedi/f6-7 %)

и opsQf/f/vec/foso вещес/лва 6 /ib/мнию ллас/77с/ 1/ю c/ cf3/fi/

fss-e %)

При/7 e/ f epcf/7fi/fle t,

нагризне Р, i ac/rjomojt щ и &;//

в rr4fif pj jP. SO-SOMtJHffJ

6 Ю 1 °/о Содержание меди Фиг.1

фиг.1

Содержание глицерина Фиг.З

2 J «

Содержание хлор1/с/7 оё/меди ЦЗиг.

Г, мин

I 7Z7 60

50

0,0 ОМ 0,8 р/а

Нагруз/(а Фиг.6

0,17 0,81 0.85tftK

Темлерсгтура

Фиг.5

f, мин

1

§ 60

50

O,OU8 и)б1ь)д„ ас/пота врои4ен{/я Фиг. 7

Частота Вращения Фиг. в

Составитель Н.Жарова Редактор А.Мотыль Техред М.Дидык Корректор И.Муска

Заказ 810/42

Тираж 698

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| Авторское свидетельство СССР № 1196552, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1989-03-07—Публикация

1987-07-02—Подача