со

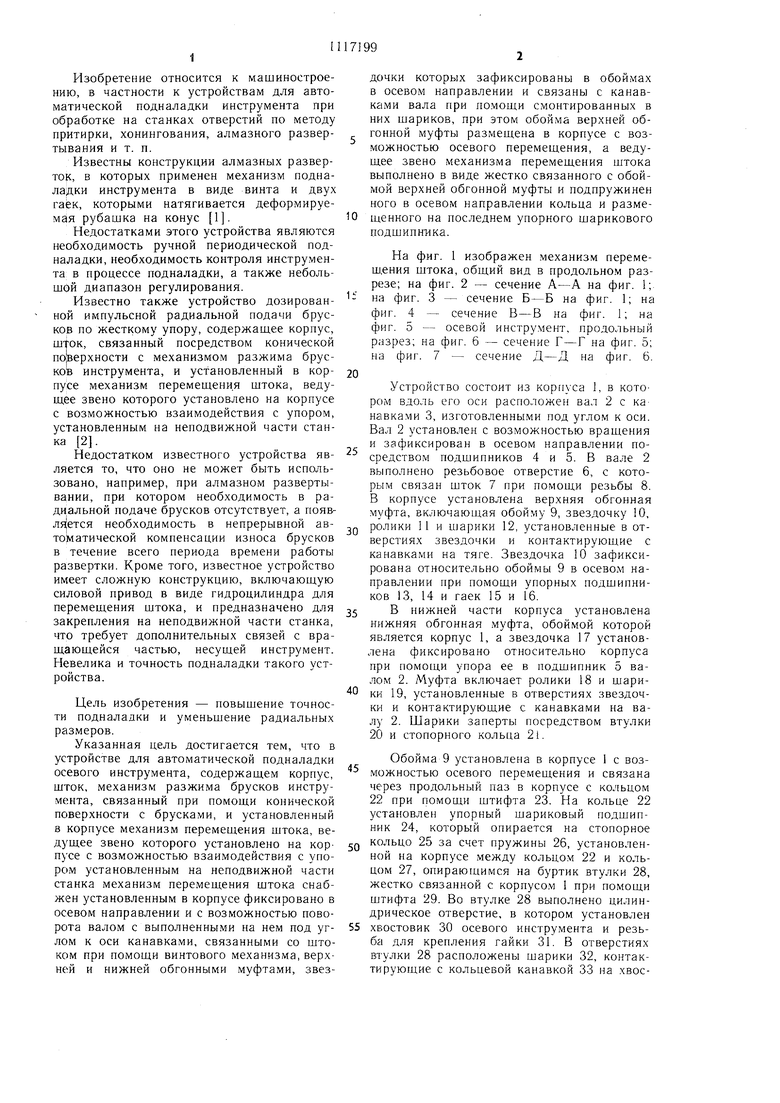

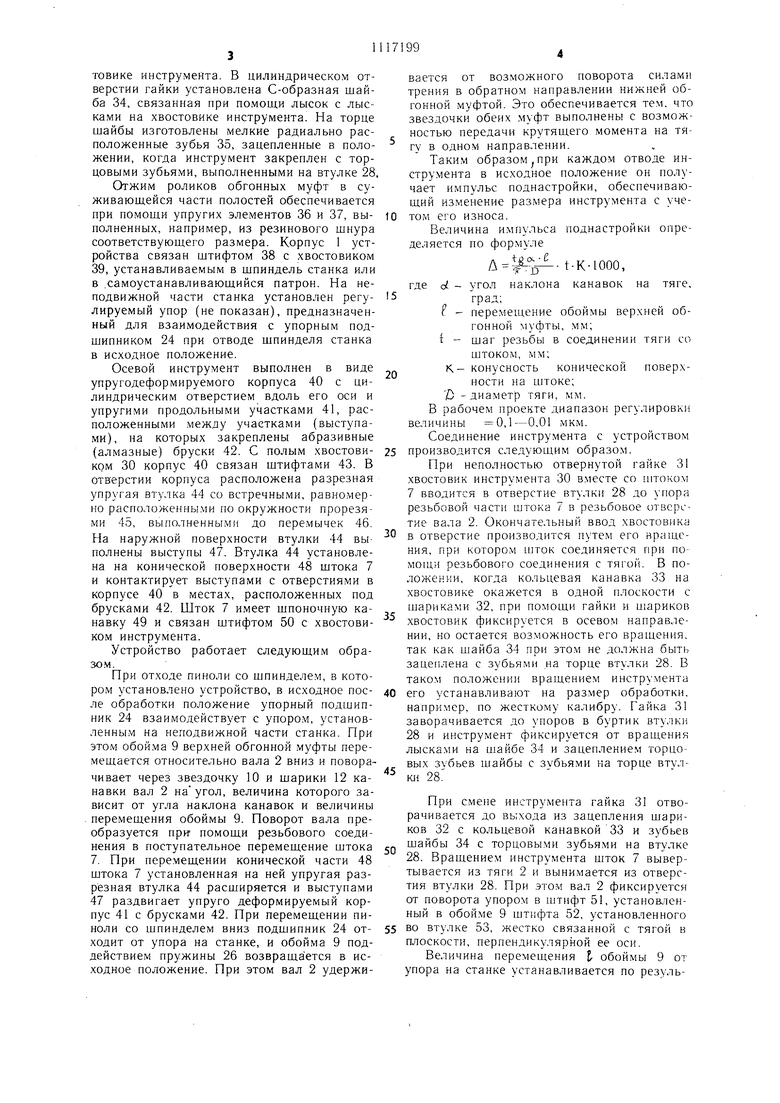

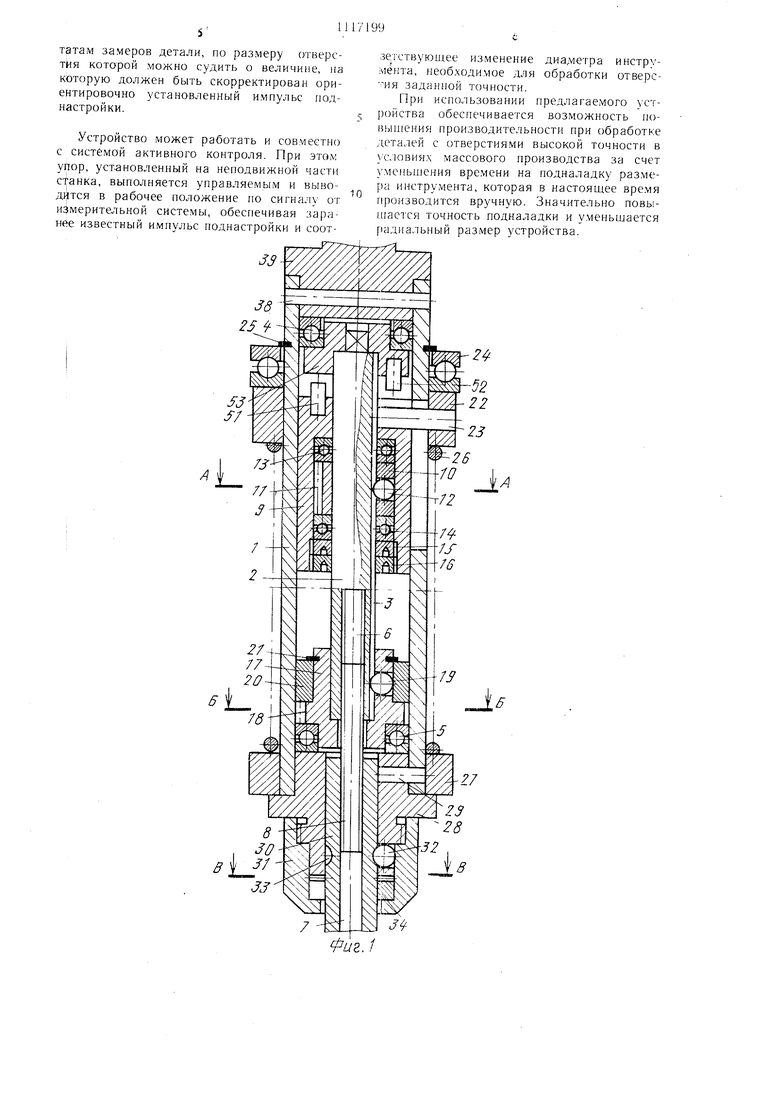

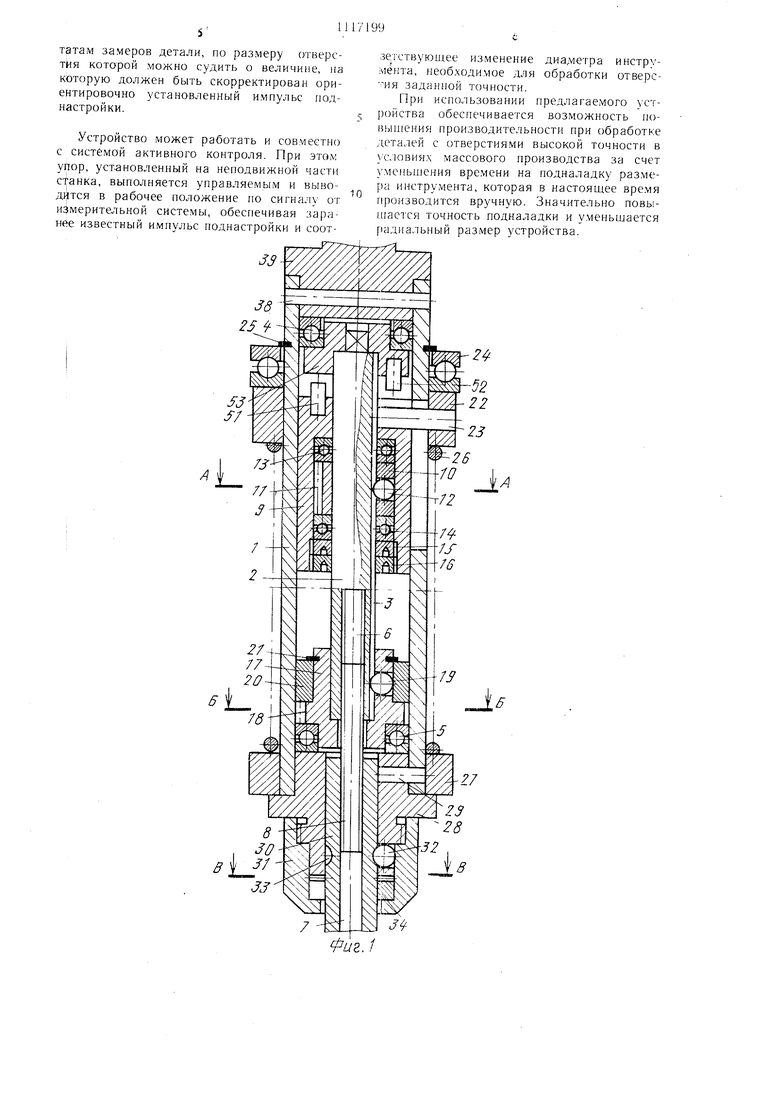

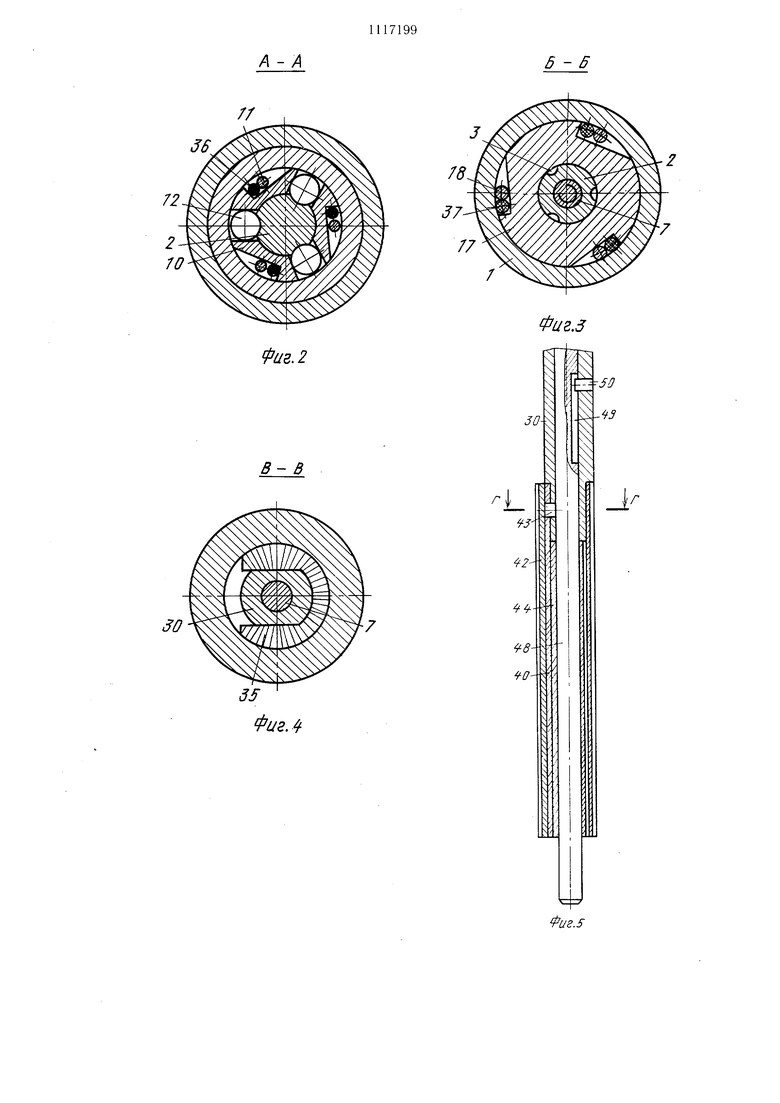

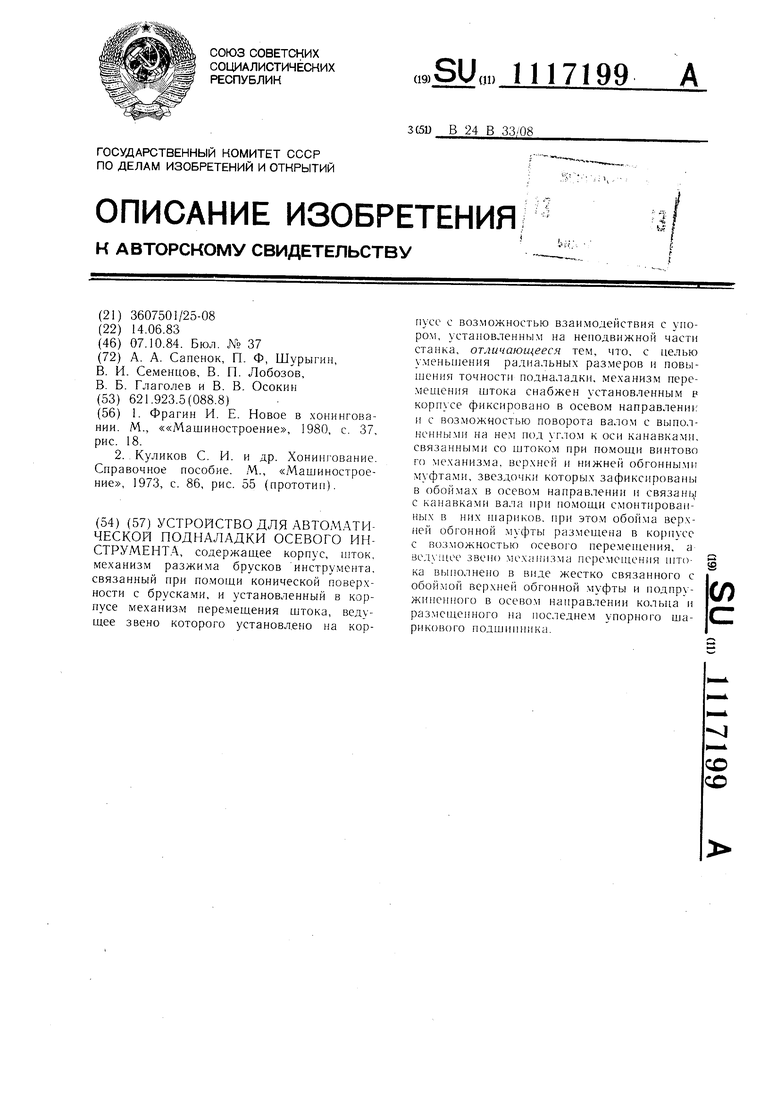

CD Изобретение относится к машиностроению, в частности к устройствам для автоматической подналадки инструмента при обработке на станках отверстий по методу притирки, хонингования, алмазного развертывания и т. н. Известны конструкции алмазных разверток, в которых применен механизм подналадки инструмента в виде винта и двух гаек, которыми натягивается деформируемая рубашка на конус 1. Недостатками этого устройства являются необходимость ручной периодической подналадки, необходимость контроля инструмента в процессе подналадки, а также небольшой диапазон регулирования. Известно также устройство дозированной импульсной радиальной подачи брусков по жесткому упору, содержашее корпус, шток, связанный посредством конической по|верхности с механизмом разжима брусков инструмента, и установленный в корпусе механизм перемещени.я штока, ведущее звено которого установлено на корпусе с возможностью взаимодействия с упором, установленным на неподвижной части станка 2. Недостатком известного устройства является то, что оно не может быть использовано, например, при алмазном развертывании, при котором необходимость в радиальной подаче брусков отсутствует, а появляется необходимость в непрерывной авто1иатической компенсации износа брусков в течение всего периода времени работы развертки. Кроме того, известное устройство имеет сложную конструкцию, включающую силовой привод в виде гидроцилиндра для перемещения штока, и предназначено для закрепления на неподвижной части станка, что требует дополнительных связей с вращающейся частью, несущей инструмент. Невелика и точность подналадки такого устройства. Цель изобретения - повышение точности подналадки и уменьшение радиальных размеров. Указанная цель достигается тем, что в устройстве для автоматической подналадки осевого инструмента, содержащем корпус, шток, механизм разжима брусков инструмента, связанный при помощи конической поверхности с брусками, и установленный в корпусе механизм перемещения штока, ведущее звено которого установлено на корпусе с возможностью взаимодействия с упором установленным на неподвижной части станка механизм перемещения штока снабжен установленным в корпусе фиксировано в осевом направлении и с возможностью поворота валом с выполненными на нем под углом к оси канавками, связанными со штоком при помощи винтового механизма, верхней и нижней обгонными муфтами, звездочки которых зафиксированы в обоймах в осевом направлении и связаны с канавками вала при помощи смонтированных в них шариков, при этом обойма верхней обгонной муфты размещена в корпусе с возможностью осевого перемещения, а ведущее звено механизма перемещения штока выполнено в виде жестко связанного с обоймой верхней обгонной муфты и подпружинен ного в осевом направлении кольца и размещенного на последнем упорного щарикового подшипника. На фиг. 1 изображен механизм перемещ,ения штока, общий вид в продольном разрезе; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - осевой инструмент, продольный разрез; на фиг. 6 - сечение Г-Г на фиг. 5; на фиг. 7 - сечение Д-Д на фиг. 6. Устройство состоит из корпуса 1, в котором вдоль его оси расположен вал 2 с ка навка.ми 3, изготовленными под угло.м к оси. Вал 2 установлен с возможностью вращения и зафиксирован в осевом направлении посредством подшипников 4 и 5. В вале 2 выполнено резьбовое отверстие 6, с которым связан шток 7 при помощи резьбы 8. В корпусе установлена верхняя обгонная муфта, включающая обойму 9, звездочку 10, ролики 11 и шарики 12, установленные в отверстиях звездочки и контактируюнлие с канавками на тяге. Звездочка 10 зафиксирована относительно обоймы 9 в осевом направлении при помощи упорных подшипников 13, 14 и гаек 15 и 16. В нижней части корпуса установлена нижняя обгонная .муфта, обоймой которой является корпус 1, а звездочка 17 установлена фиксировано относительно корпуса при помощи упора ее в подшипник 5 валом 2. Муфта включает ролики 18 и шарики 19, установленные в отверстиях звездочки и контактирующие с канавками на валу 2. Шарики заперты посредством втулки 20 и стопорного кольца 21. Обойма 9 установлена в корпусе 1 с возможностью осевого перемещения и связана через продольный паз в корпусе с кольцом 22 при помощи штифта 23. На кольце 22 установлен упорный шариковый подшипник 24, который опирается на стопорное кольцо 25 за счет пружины 26, установленной на корпусе .между кольцом 22 и кольцом 27, опирающимся на буртик втулки 28, жестко связанной с корпусом 1 при помощи штифта 29. Во втулке 28 выполнено цилиндрическое отверстие, в котором установлен хвостовик 30 осевого инструмента и резьба для крепления ганки 31. В отверстиях втулки 28 расположены шарики 32, контактирующие с кольцевой канавкой 33 на хвоетовике инструмента. В цилиндрическом отверстии гайки установлена С-образная шайба 34, связанная при помощи лысок с лысками на хвостовике инструмента. На торце шайбы изготовлены мелкие радиально расположенные зубья 35, зацепленные в положении, когда инструмент закреплен с торцовыми зубьями, выполненными на втулке 28 Отжим роликов обгонных муфт в суживающейся части полостей обеспечивается нри помощи упругих элементов 36 и 37, выполненных, например, из резинового шнура соответствующего размера. Корпус 1 устройства связан штифтом 38 с хвостовиком 39, устанавливаемым в щпиндель станка или в .самоустанавливающийся патрон. На неподвижной части станка установлен регулируемый упор (не показан), предназначенный для взаимодействия с упорным подшипником 24 при отводе шпинделя станка в исходное положение. Осевой инструмент выполнен в виде упругодеформируемого корпуса 40 с цилиндрическим отверстием вдоль его оси и упругими продольными участками 41, расположенными между участками (выступами), на которых закреплены абразивные (алмазные) бруски 42. С полым хвостовиком 30 корпус 40 связан щтифтами 43. В отверстии корпуса расположена разрезная упругая втулка 44 со встречными, равномерно расположенными по окружности прорезями 45, выполненными до перемычек 46. На наружной поверхности втулки 44 выполнены выступы 47. Втулка 44 установлена на конической поверхности 48 штока 7 и контактирует выступами с отверстиями в корпусе 40 в местах, расположенных под брусками 42. Шток 7 имеет шпоночную канавку 49 и связан штифтом 50 с хвостовиком инструмента. Устройство работает следующим образом. При отходе пиноли со шпинделем, в котором установлено устройство, в исходное после обработки положение упорный подшипник 24 взаимодействует с упоро.м, установленным на неподвижной части станка. При этом обойма 9 верхней обгонной муфты перемещается относительно вала 2 вниз и поворачивает через звездочку 10 и шарики 12 канавки вал 2 наугол, величина которого зависит от угла наклона канавок и величины перемещения обоймы 9. Поворот вала преобразуется при помощи резьбового соединения в поступательное перемещение штока 7. При перемещении конической части 48 штока 7 установленная на ней упругая разрезная втулка 44 расширяется и выступами 47 раздвигает упруго деформируемый корпус 41 с брусками 42. При перемещении пиноли со шпинделем вниз подшипник 24 отходит от упора на станке, и обойма 9 поддействием пружины 26 возвращается в исходное положение. При этом вал 2 удерживается от возможного поворота силами трения в обратном направлении нижней обгонной муфтой. Это обеспечивается тем, что звездочки обеих муфт выполнены с возможностью передачи крутящего момента на тягу в одном направлении. Таким образом,при каждом отводе инструмента в исходное положение он получает импульс поднастройки, обеспечивающий изменение размера инструмента с учетом его износа. Величина импульса поднастройки определяется по формуле A i i -t-K-iooo, где d угол наклона канавок на тяге, f - пере.мещение обоймы верхней обгонной муфты, мм; t - шаг резьбы в соединении тяги со штоком, мм; К,- конусность конической поверхности на штоке; Ъ -диаметр тяги, мм. В рабочем проекте диапазон регулировки величины 0,1-0,01 мкм. Соединение инструмента с устройством производится следующим образом. При неполностью отвернутой гайке 31 хвостовик инструмента 30 вместе со штоком 7 вводится в отверстие втулки 28 до упора резьбовой части штока 7 в резьбовое отверстие вала 2. Окончательный ввод хвостовика в отверстие производится путем его вращения, при котором П1ТОК соединяется при по мощи резьбового соединения с тягой. В положении, когда кольцевая канавка 33 на хвостовике окажется в одной плоскости с шариками 32, при помоши гайки и и1ариков хвостовик фиксируется в осевом направлении, но остается возможность его вращения, так как шайба 34 при этом не должна быть зацеплена с зубьями на торце втулки 28. В таком положении вращением инструмента его устанавливают на размер обработки, например, по жесткому калибру. Гайка 31 заворачивается до упоров в буртик втулки 28 и инструмент фиксируется от вращения лыска.ми на шайбе 34 и зацепление.м торцовых зубьев шайбы с зубьями на торце втулKii 28 При смене инструмента гайка 31 отворачивается до выхода из зацепления шариков 32 с кольцевой канавкой 33 и зубьев шайбы 34 с торцовыми зубьями на втулке 28. Врашением инструмента шток 7 вывертывается из тяги 2 и вынимается из отверстия втулки 28. При этом вал 2 фиксируется от поворота упором в штифт 51, установленный в обойме 9 штифта 52, установленного во втулке 53, жестко связанной с тягой в плоскости, перпендикулярной ее оси. Величина перемещения t обоймы 9 от упора на станке устанавливается по результатам замеров детали, по размеру отверстия которой можно судить о величине, на которую должен быть скорректирован ориентировочно установленный импульс поднастройки.

Устройство может работать и совместно с системой активного контроля. При этом упор, установленный на неподвижной части станка, выполняется управляемым и выводится в рабочее положение но сигналу от измерительной системы, обеспечивая заранее известный импульс поднастройки и соот7

Фиг. 1

зетствуюшее изменение диа,метра инструмента, необходимое для обработки отверс ия заданной точности.

При использовании предлагаемого устройства обеспечивается возможность повьипения производительности при обработке деталей с отверстиями высокой точности в словия.х массового производства за счет уменьшения вре.мени на подналадку раз.мера инструмента, которая в настоящее время производится вручную. Значительно повь шается точность подналадки и уменьшается радиальный размер устройства.

2

J

А -А

36

6 - В

J

77

/

Фиг,з

Фиг. 2

N

3

301

| название | год | авторы | номер документа |

|---|---|---|---|

| Задняя бабка токарного станка | 1980 |

|

SU921687A1 |

| Механизм привода хода гусеничных машин | 1986 |

|

SU1315570A1 |

| УСТРОЙСТВО ДЛЯ ХОНИНГОВАНИЯ ОТВЕРСТИЙ | 1992 |

|

RU2008175C1 |

| Устройство для подачи материала | 1973 |

|

SU471939A1 |

| Патрон для обработки наружных и внутренних цилиндрических поверхностей, смещенных относительно оси детали | 1979 |

|

SU872048A1 |

| МУФТА ПРЕДЕЛЬНОГО МОМЕНТА | 1970 |

|

SU277467A1 |

| Устройство для настройки осевого инструмента | 1983 |

|

SU1161354A1 |

| Устройство для обработки отверстия | 1981 |

|

SU1046074A1 |

| Инерционный привод | 1987 |

|

SU1484461A1 |

| ШВЕЙНАЯ МАШИНА | 1993 |

|

RU2064545C1 |

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ПОДНАЛАДКИ ОСЕВОГО ИНСТРУМЕНТ.-, содержащее корпус, шток, .механизм разжима брусков инструмента, связанный при помощи конической повер.хности с брусками, и установленный в корпусе iwexaHHSjM перемеш,ения штока, ведущее звено которого установдено на корпусе с возможностью взаи.молеиствия с упором, установленным на неподвижной част}1 станка, отличающееся тем, что, с целью уменьп1ения радиальных размеров и повышения точности подналадки, механизм пере.мешения штока снабжен установленным в корнчсе фиксировано в осевом направлении и с возможностью поворота вало.м с вынолненны.п1 на нем под угло.м к оси канавками, связанными со штоком при помоп и винтово го механизма, верхней и нижней обгонными муфтами, звездочки которы.х зафиксированы в обоймах в осевом направлении и связаны с канавками вала при помощи емоптированных в них HiapnKOB. при этом обойма верхней обгонной муфты размепгена в корпусе с возможностью осевого перемеп1ения, а S аед 1цее звено .к а1шзма псре.менюния IHTOка вьпюлнено в виде жестко связанного с (Л обоймой верхней обгонной муфты и подпружиненного в осевом направлении кольца и размешенного па носледне.м упорного шарикового подшипника.

i

Г

Г

.7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Фрагин И | |||

| Е | |||

| Новое в .хонинговании | |||

| М., ««Машиностроение, 1980, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Куликов С | |||

| И | |||

| и др | |||

| Хонингование | |||

| Справочное пособие | |||

| М., «Машиностроение, 1973, с | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

1984-10-07—Публикация

1983-06-14—Подача