Область техники, к которой относится изобретение

Изобретение относится к порошковой металлургии, в частности к способами прессования порошковых материалов в присутствии жидкости.

Уровень техники

Известен способ мокрого прессования (варианты) и устройство для его осуществления [Пат. 2321474 Российская Федерация, МПК7 В22F 3/02 (2006.01); B22F 3/03 (2006.01); В30В 15/02 (2006.01). Способ мокрого прессования и устройство для его осуществления (варианты). /Звонецкий В.И. и др.; заявитель и патентообладатель Московский институт стали и сплавов. - №2006129352/02; заявл. 14.08.2006; опубл. 10.04.2008. Бюл. №10. - 9 с.: ил.], в котором для интенсификации процесса создают разрежение под нижним пуансоном.

Известен способ мокрого прессования (варианты) и устройство для его осуществления [Пат. 2323803 Российская Федерация, МПК7 В22F 3/02 (2006.01); B22F 3/03 (2006.01); В30В 15/02 (2006.01). Способ мокрого прессования (варианты) и устройство для его осуществления. /Звонецкий В.И. и др.; заявитель и патентообладатель Московский институт стали и сплавов. - №2006124437/02; заявл. 10.07.2006; опубл. 10.05.2008 Бюл. №13. - 13 с.: ил.].

Известно устройство для мокрого прессования, содержащее матрицу, верхний и нижний пуансоны, устройство для подачи жидкости, и устройство для вакуумирования.

Наиболее близким техническим решением является способ мокрого прессования (варианты) [Пат.2 275 274 Российская Федерация, МПК7 В22F 3/02 (2006.01); В22F 3/03 (2006.01); В30В 15/02 (2006.01). Способ прессования порошковых материалов и устройство для его осуществления. / Звонецкий В.И. и др.; заявитель и патентообладатель Московский институт стали и сплавов. - №2004133614/02; заявл. 18.11.2004; опубл. 27.04.2006. Бюл. №12. - 18 с.: ил.], в котором жидкость подают сверху на засыпанный в матрицу порошок.

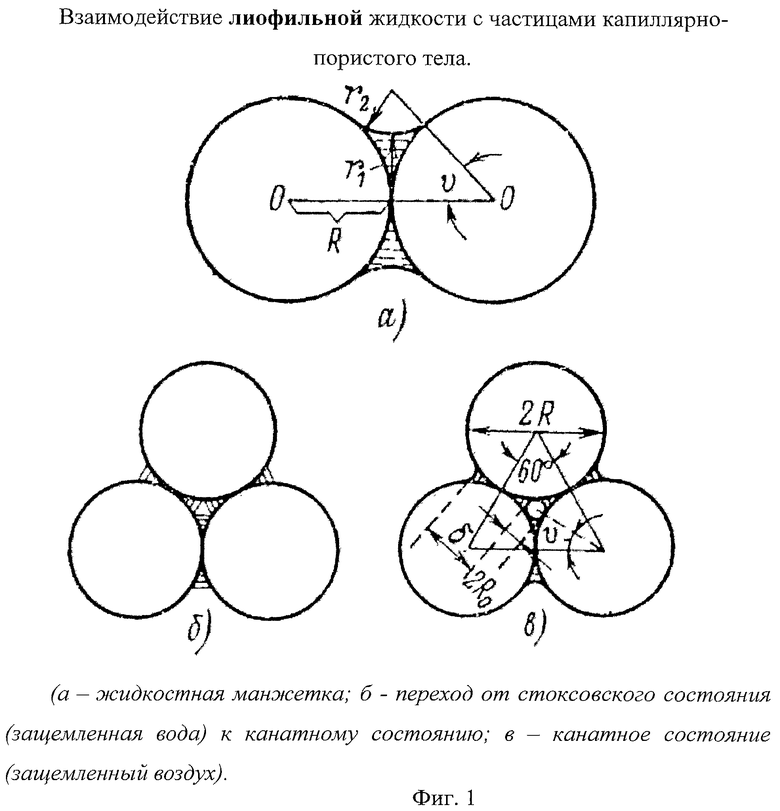

Известно, что капиллярно-пористое тело при взаимодействии с лиофильной жидкостью может образовывать два различных физических состояния: состояние защемленной воды или состояние защемленного воздуха (рисунок 1, б, в) [Лыков А.В. Тепломассообмен. Справочник 2-е изд. - М.: Энергия 1978. 479 с.].

В работе [Взаимодействие пористо-капиллярной структуры и морозостойкости керамического материала. / В.З.Абдурахимов, М.П.Зелиг, Е.С.Абдурахимова, В.А.Юмина, В.Д.Абдурахимов. // Ж. Металловедение, 6 (99), 2005] приводится следующая классификация пор:

1) Поры радиусом более 10-4м (100 мкм) - не являются капиллярными. Поведение жидкости в них обусловлено влиянием силы тяжести. Жидкость, находящаяся в таких порах, практически не удерживается их лиофильной поверхностью.

2) Поры радиусом 10-5÷10-4м (10÷100 мкм) насыщаются водой при непосредственном контакте с ней. Вследствие наличия в этой группе пор лишь малых капиллярных сил вода в них слабо удерживается и может частично вытекать при извлечении материала из воды. При наличии смежных с ними более мелких пор вода отсасывается из них, в связи с чем поры диаметром 10-5÷10-4м не насыщаются водой полностью и содержат ее в виде поверхностной пленки.

3) Капиллярные поры. К ним относятся каналообразующие макро- и

микрокапиллярные поры открытые, извилистые, петлеобразные или близкие к прямым, радиус которых такой, что поверхность жидкости в ней принимает форму, обусловленную силами поверхностного натяжения, мало искаженную силами тяжести, т.е. капиллярный потенциал значительно больше потенциала поля тяжести ((φк>φп.т). В свою очередь капиллярные поры подразделяют на типы.

Макрокапиллярные поры 10-7÷10-5 м (0,1 мкм -10 мкм).

Микрокапиллярные поры менее 10-7 м (0,1 мкм).

Недостатком наиболее близкого технического решения является низкая плотность образцов после прессования за счет возможности образования состояния защемленного воздуха. Защемленный воздух не может быть удален, поэтому плотность образцов становится меньше.

Недостатком пресс-формы для реализации способа прототипа является сложность конструкции.

Задачей изобретения является разработка способа для прессования порошковых материалов в присутствии легко испаряющейся жидкости и устройства для его осуществления, упрощение конструкции устройства и снижение затрат на его изготовление.

Техническим результатом является повышение качества изделий и упрощение конструкции устройства.

Для решения поставленной задачи, в способе мокрого прессования порошковых материалов, при котором в пластифицированный порошок вводят легко испаряющуюся жидкость со стороны прессующего пуансона, применяют жидкость, лиофобную по отношению к пластифицированному порошку.

Известно, что если смачивающей (лиофильной) жидкости мало, то она распределена дискретными разобщенными кольцами в точках соприкосновения частиц (капиллярно-разобщенное состояние или состояние защемленной воды). По мере поступления жидкости манжеты постепенно увеличиваются и сливаются между собой. Такое слияние происходит при угле υ=30° (фигура 1, б, в). В этот момент капиллярное давление Pc1 при наиболее плотной упаковке равно 4,1σ(Pс1=4,1 σ/R), а содержание жидкости составляет 22,6% объема пор (18,3% при кубической укладке).

Клинья жидкости теперь находятся в контакте между собой, и имеется возможность непрерывного перехода от одной точки жидкой пленки к другой. По мере увеличения жидкости пленка утолщается в перехвате, и, наконец, ячейка полностью заполняется жидкостью. Наступает капиллярное состояние, при котором Pc2=6,9 σ/R. Это значение Рс2 соответствует переходу канатного состояния в капиллярное в процессе поглощения жидкости [Лыков А.В. Тепломассообмен. Справочник 2-е изд. - М.: Энергия 1978. 479 с.].

При реализации заявленного способа лиофобная жидкость не смачивает пластифицированные гранулы, поэтому не образует жидкостных манжет, не образует состояния защемленной жидкости или защемленного воздуха (фигура 1, б, в). Лиофобная жидкость является только смазкой и уменьшает внешнее и внутреннее трение порошка в стальной пресс-форме, т.к. вместо колец (фигура 1, а) она образует «шарики».

Для реализации заявленного способа предназачена пресс-форма для прессования порошковых материалов, содержащая матрицу, верхний и нижний пуансоны, дозирующее устройство для гранул порошка, засыпаемого в матрицу, и устройство для подачи жидкости, в которой для подачи жидкости на внешней стороне корпуса устройства для гранул порошка установлено дозирующее устройство для подачи жидкости, симметрично центру полости матрицы, в виде форсунки для распыления дозированного количества воды, а снизу устройство для вакуумирования.

Реализация заявленного изобретения стала возможной после того, как авторы установили общие закономерности уплотнения порошковых пластифицированных гранул в присутствии лиофобной жидкости, и применили к ним теорию А.В.Лыкова [А.В.Лыков. / Тепломассообмен. Справочник. - М.: Энергия, 1978. 479 с.].

Прессование пластифицированных каучуком гранул твердого сплава Т5К10 в присутствии большого количества лиофобной жидкости (воды) не вызывает возникновения состояние защемленного воздуха.

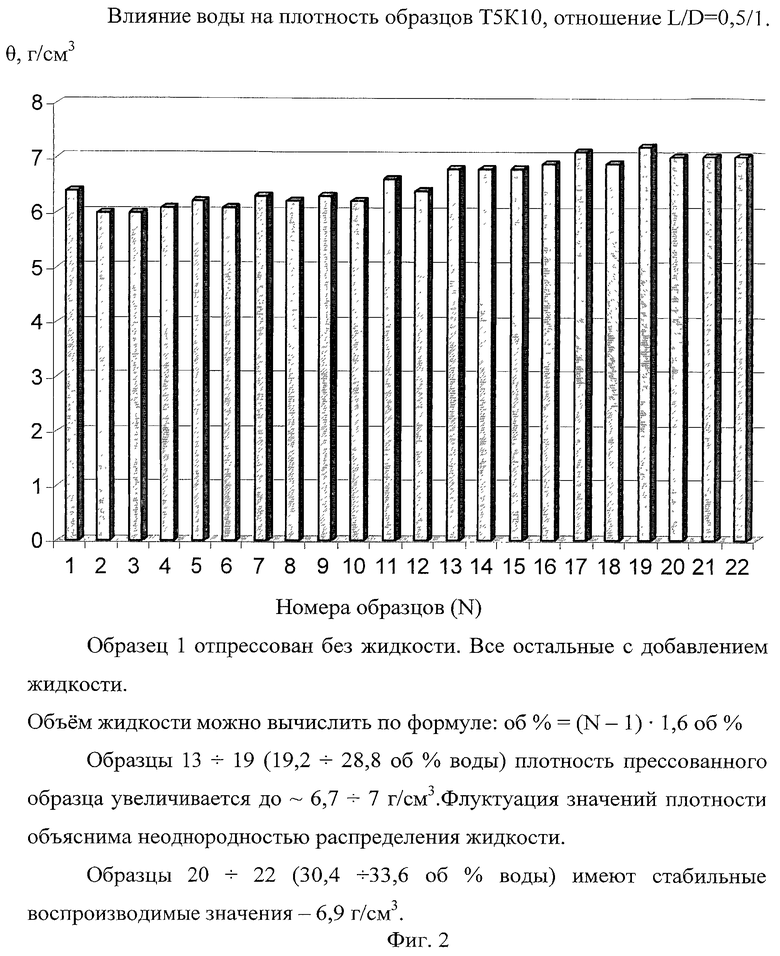

Влияние количества лиофобной жидкости (воды) при прессовании образцов твердого сплава Т5К10 с отношением L/D=0,5/1 на фигуре 2.

Образец 1 отпрессован без жидкости. Все остальные - с добавлением жидкости. Объем жидкости можно вычислить по формуле:

oб.%=(N-1)-1,6 oб.%.

Образцы 13-19 (19,2-28,8 об.% воды) - плотность прессованного образца увеличивается до - 6,7-7 г/см3 (51,1%-53,4%). Флуктуация значений плотности объяснима неоднородностью распределения жидкости.

Образцы 20-22 (30,4-33,6 об.% воды) имеют стабильные воспроизводимые значения - 6,9 г/см3 (52,7%).

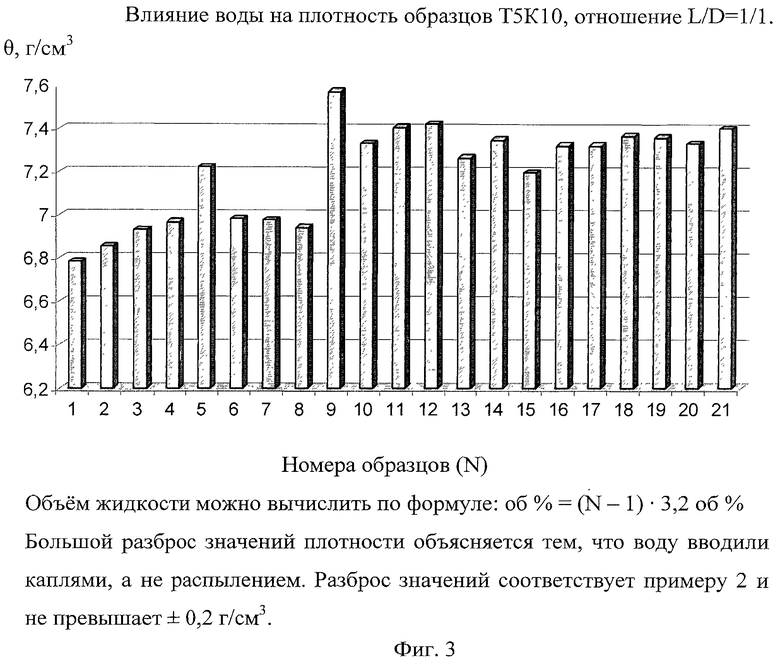

Влияние количества воды при прессовании образцов твердого сплава Т5К10 с отношением L/D - 1/1 на фигуре 3.

Объем жидкости можно вычислить по формуле:

oб.%=(N-1)-3,2 об.%.

Большой разброс значений плотности объясняется тем, что воду вводили каплями, а не распылением. Разброс значений соответствует примеру 2 и не превышает ±0,2 г/см3 (±1,5%).

Пример 1 (Способ прототип). Навеску порошка смеси Т5К10 помещали в стальную пресс-форму. Добавляли 3,0 об.% уайт-спирита, вставляли верхний пуансон и прессовали при 100 мПа (~ 1000 кгс/см2).

Плотность прессованного образца - 6,9 г/см3 (52,7%).

Пример 2 (Предлагаемый способ). Навеску порошка смеси Т5К10 помещали в стальную пресс-форму. Добавляли 10 мас.% воды, вставляли верхний пуансон и прессовали при 100 мПа. Плотность прессованного образца - 7,3±0,2 г/см3 (55,7±1,5%).

Пример 3 Навеску порошка смеси Т5К10 помещали в стальную пресс-форму. Добавляли 10 мас.% воды, вставляли верхний пуансон, создавали разрежение и прессовали при 100 мПа. Плотность прессованного образца - 7,3±0,1 г/см3 (55,7±0,8%).

Работа устройства. Дозирующее устройство засыпает порошок в рабочую полость матрицы. На внешней стороне корпуса дозирующего устройства, симметрично центру полости матрицы, расположена форсунка для распыления дозированного количества воды. Для улучшения проникновения лиофобной жидкости через слой гранул со стороны нижнего пуансона создают разряжение.

Дальнейшее прессование и выпрессовка происходят по традиционной общепринятой схеме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323803C1 |

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2321474C1 |

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2010 |

|

RU2442674C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2275274C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОРАЗМЕРНОГО ТВЕРДОГО СПЛАВА | 2014 |

|

RU2569288C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ В СТАЛЬНОЙ ПРЕСС-ФОРМЕ | 2013 |

|

RU2538790C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО ПОРИСТОГО ВОЛЬФРАМОВОГО КАРКАСА | 2014 |

|

RU2569287C1 |

| СПОСОБ УДАЛЕНИЯ ПЛАСТИФИКАТОРА | 2004 |

|

RU2273547C1 |

| СПОСОБ ВВЕДЕНИЯ ПЛАСТИФИКАТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2496605C1 |

| СПОСОБ ПРЕССОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ПОДЪЕМНОЙ СИЛЫ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2482938C1 |

Изобретение относится к порошковой металлургии, в частности к способам прессования порошковых материалов в присутствии жидкости. В пресс-форму, содержащую матрицу и верхний и нижний пуансоны, засыпают пластифицированный порошок. Перед началом прессования со стороны верхнего пуансона подают легко испаряющуюся жидкость и осуществляют прессование. Жидкость подают путем распыления по всей поверхности засыпанного порошка в количестве, препятствующем возникновению состояния защемленного воздуха. Жидкость обладает лиофобными свойствами по отношению к пластифицированному порошку. Устройство для подачи жидкости, выполненное в виде форсунки для распыления дозированного количества воды, размещено на внешней стороне корпуса устройства для подачи порошка симметрично центру полости матрицы. Со стороны нижнего пуансона расположено устройство для вакуумирования. Обеспечивается повышение качества изделий. 2 н. и 1 з.п. ф-лы, 3 ил., 3 пр.

1. Способ прессования порошковых материалов, включающий засыпку пластифицированного порошка в пресс-форму, содержащую матрицу и верхний и нижний пуансоны, подачу перед началом прессования со стороны верхнего пуансона легко испаряющейся жидкости и прессование, отличающийся тем, что жидкость подают путем распыления по всей поверхности засыпанного порошка, при этом используют жидкость, обладающую лиофобными свойствами по отношению к пластифицированному порошку, в количестве, препятствующем возникновению состояния защемленного воздуха.

2. Способ по п.1, отличающийся тем, что со стороны нижнего пуансона создают разрежение.

3. Пресс-форма для прессования порошковых материалов, содержащая матрицу, верхний и нижний пуансоны, дозирующее устройство для подачи порошка в матрицу, устройство для подачи жидкости и устройство для вакуумирования со стороны нижнего пуансона, отличающаяся тем, что устройство для подачи жидкости выполнено в виде форсунки для распыления дозированного количества воды и установлено на внешней стороне корпуса дозирующего устройства для подачи порошка симметрично центру полости матрицы.

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2275274C1 |

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323803C1 |

| Устройство для прессования порошковых материалов | 1980 |

|

SU903207A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

2013-02-27—Публикация

2011-04-21—Подача