Область техники, к которой относится изобретение.

Предлагаемое изобретение относится к порошковой металлургии, в частности к способу введения пластификатора в порошок или порошковую смесь непластичных материалов, обладающих плохой формуемостью.

Уровень техники. Известен способ введения пластификатора в порошковую смесь компонентов в виде раствора при смешивании, с последующей сушкой [Г.А. Либенсон и др. / Процессы порошковой металлургии. Том II. Формование и спекание. М: - МИСИС. - 2002. стр.53].

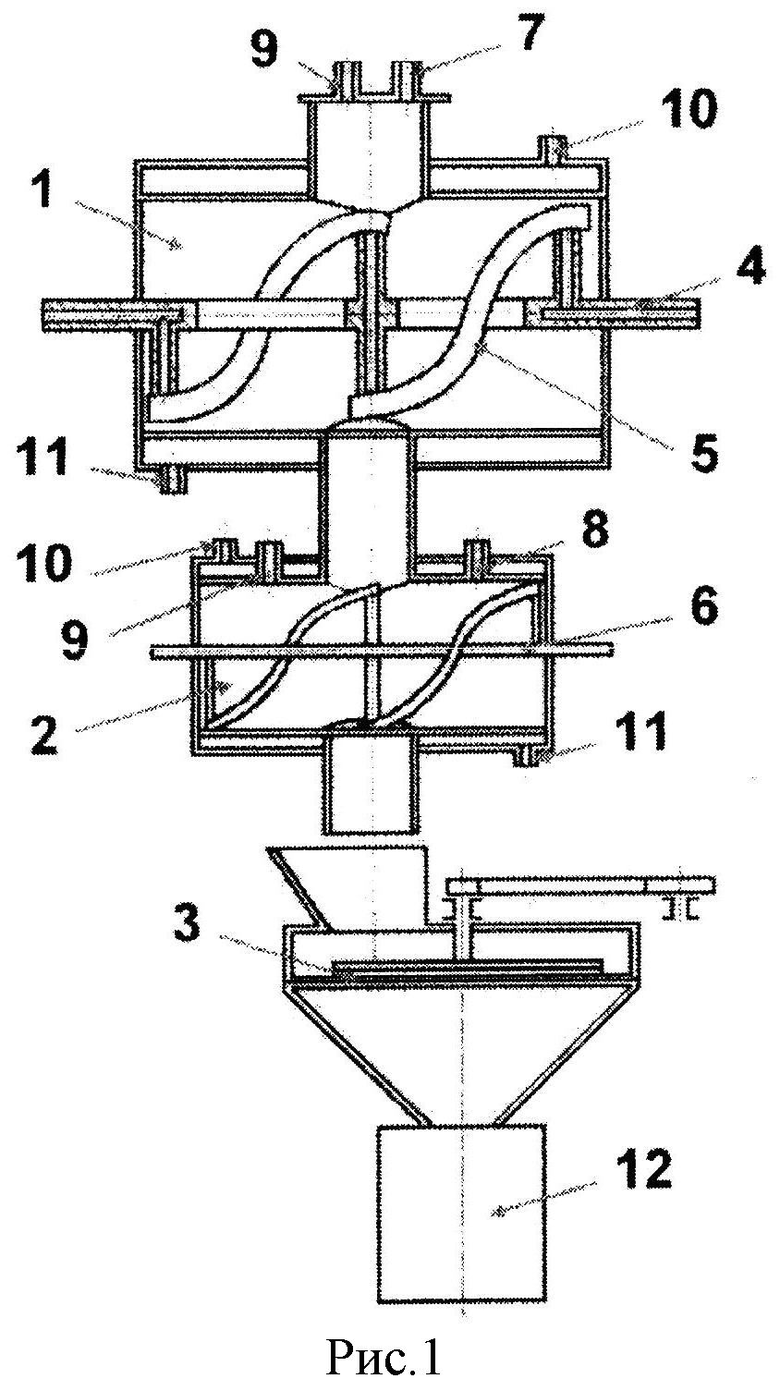

Известно устройство для сушки и дистилляции, представляющее собой двух ярусный шнековый аппарат, с «рубашкой», рисунок 1 (1 - цилиндр дистиллятор, 2 - цилиндр смеситель, 3 - гранулятор (протир), 4 - полый вал, 5 - полые лопатки, 6 - вал с лопатками, 7 - штуцер подачи воды, 8 - штуцер подачи цластификатора, 9 - штуцер отвода пара, 10 - штуцер подачи водяного пара, 11 - штуцер отвода воды, 12 сборник гранулята) [Г.А. Либенсон, B.C. Панов / Оборудование цехов порошковой металлургии. М.: Металлургия. 1983. стр.107, рис.64].

Наиболее близким техническим решением является способ замешивания порошковой смеси с пластификатором в растворе и последующей сушкой распылением [B.C. Панов, A.M. Чувилин / Технология и свойства спеченных твердых сплавов и изделий из них. М: - *МИСИС*. - 2001. стр.354-355/].

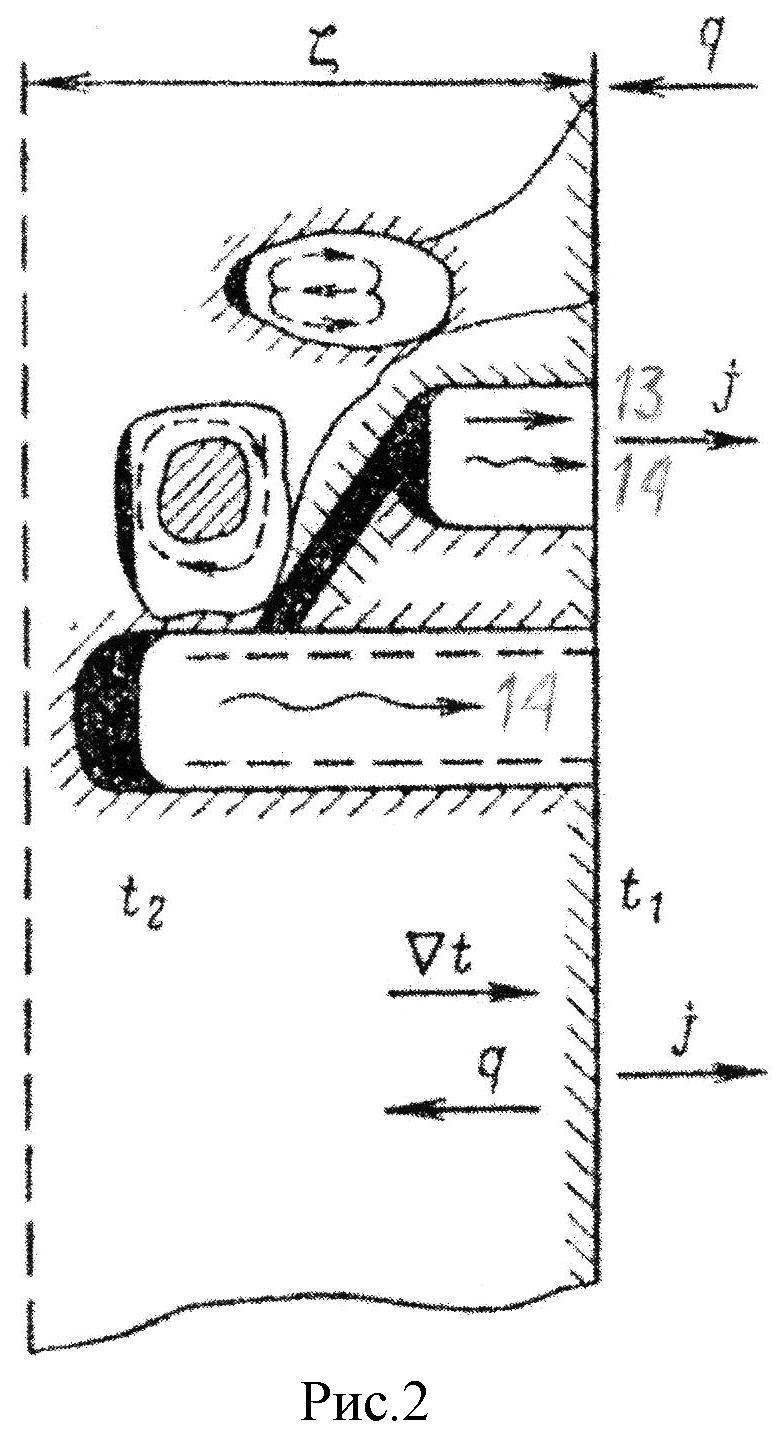

При распылении капля пульпы в полете подвергается нагреву инертным газом. Из капли пульпы образуется гранула. Известно, что при испарении в растворе будет концентрироваться растворенное вещество, т.е. пластификатор. Это приведет к тому, что на поверхности гранулы возникнет слой пластификатора, в то время как внутри, по теории А.В. Лыкова, может остаться часть раствора, рисунок 2.

На рисунке 2 схема движения влаги и теплоты в поверхностном слое капиллярно-пористого тела: 13 - поток скольжения, 14 - поток Стефана, q - поток теплоты, j - поток влаги [Лыков А.В. Тепло и массообмен в капиллярно-пористых телах. М.: Гостехиздат. 1954. 296 с.].

Недостатками наиболее близкого технического решения являются: градиент распределения пластификатора по объему гранулы, не возможность применить его к малотоннажному производству, длительность процесса, большой расход раствора пластификатора

Задача изобретения: разработка способа грануляции материала мало тоннажного производства

Достигаемым техническим результатом является:

- равномерное распределение пластификатора;

- снижение расхода раствора пластификатора.

Для достижения технического результата в способ получения гранулированного пластифицированного материала, включающий смешивание порошкового материала, обладающего плохой формуемостью, с раствором пластификатора на вакуумном фильтре, содержащем фильтрующий материал и вакуумный насос, при этом порошок насыпают на размещенную на фильтрующем материале перфорированную решетку с коническими отверстиями, вершины которых направлены в сторону движения раствора, заливают раствор пластификатора, включают вакуумный насос и осуществляют гранулирование путем фильтрации до прекращения выделения раствора.

Предлагаемое изобретение стало возможным после того, как авторами была установлено, что сушка испарением распыляемой пульпы происходит по теории А.В. Лыкова.

На рисунке 2 схематически представлена схема возможного механизма переноса влаги в слое капиллярно-пористого тела, который нагревается (поток теплоты направлен справа налево) [Лыков А.В. Тепло и массообмен в капиллярно-пористых телах. М.: Гостехиздат. 1954. 296 с.].

Устройство для получения гранулированного пластифицированного материала, содержащее вакуумный фильтр, содержащий фильтрующий материал, размещенную на нем перфорированную решетку с коническими отверстиями, вершины которых направлены в сторону движения раствора пластификатора, и вакуумный насос.

Перфорированная решетка придает гранулам форму. Конические отверстия гранулируют материал при прохождении через него раствора пластификатора и позволяют гранулам самопроизвольно высыпаться. Вакуумирование обеспечивает прохождение раствора, удаляет его избыток, обжимает гранулы и сушит воздухом, который засасывает вакуумный насос.

Для достижения поставленной цели на фильтрующий материал устанавливают перфорированную металлическую сетку с коническими отверстиями 1,0 мм, вершины которых направлены в сторону движения раствора пластификатора.

Гранулы более 1,0 мм будут не однородно заполнять полость матрицы при засыпке их пресс-форму.

Пример 1. (Способ прототип). 100 г смеси ВК8, с размером частиц 1-3 мкм, смешивали с 10 мл 4-процентного водного раствора поливинилового спирта. Перемешивали до получения однородной массы в течение 10 минут.

Сушили при температуре 70-80°С, протирали через сито 0,4 мм.

Окончательную, вторую, сушку проводили при постоянном пересыпании.

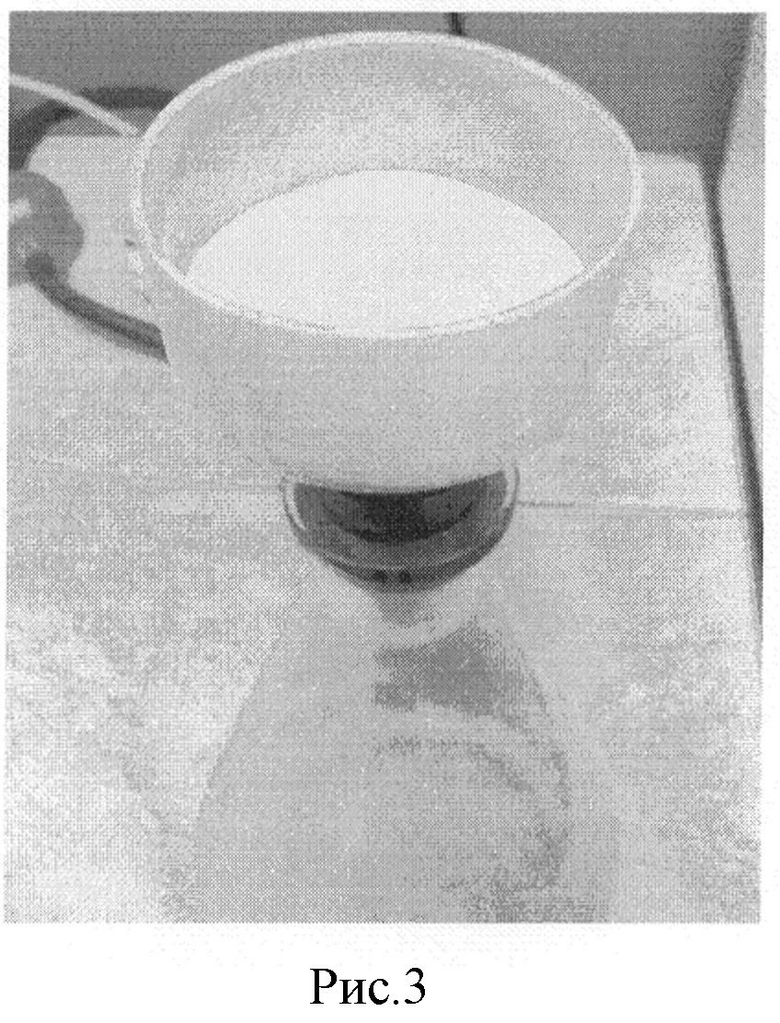

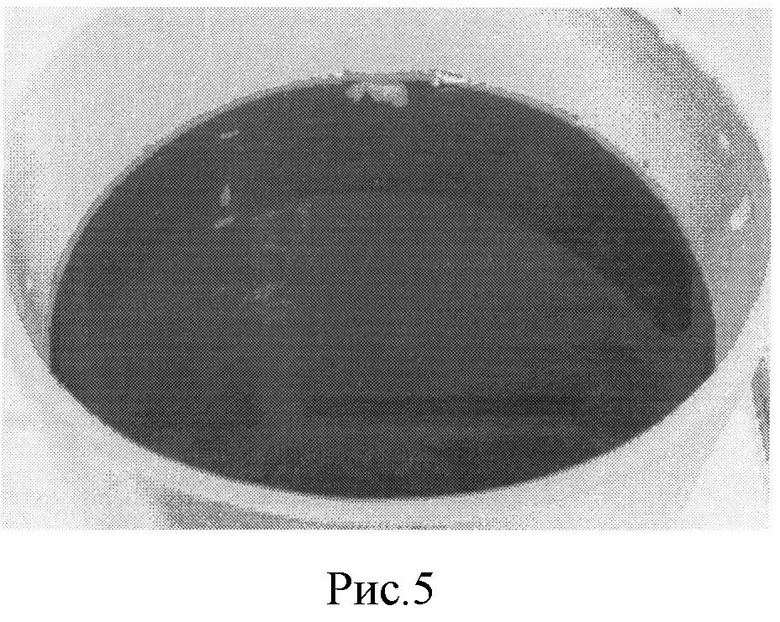

Пример 2. (Предлагаемый способ). На воронке Бохнера, рисунок 3, на фильтр с белой полосой, насыпали 100 г смеси ВК8, с размером частиц 1-3 мкм, рисунок 4. Затем сверху наливали водный 4-процентный раствор поливинилового спирта и включали вакуумный насос, рисунок 5.

Через 2 минуты раствор был отфильтрован, а смесь на фильтре - пластифицирована и частично подсушена за счет прохождения воздуха через слой осадка.

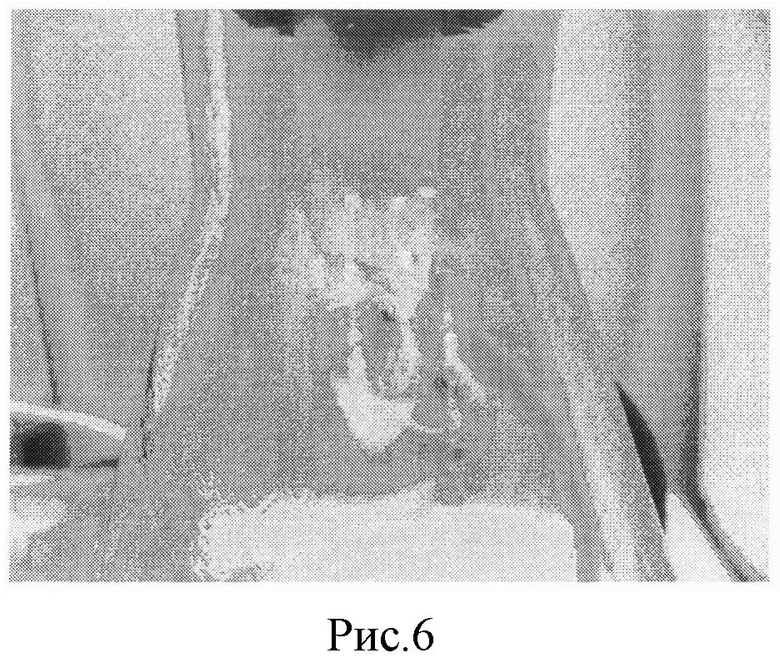

Фильтрат - это чистый раствор поливинилового спирта, не содержащий частиц смеси, рисунок 6.

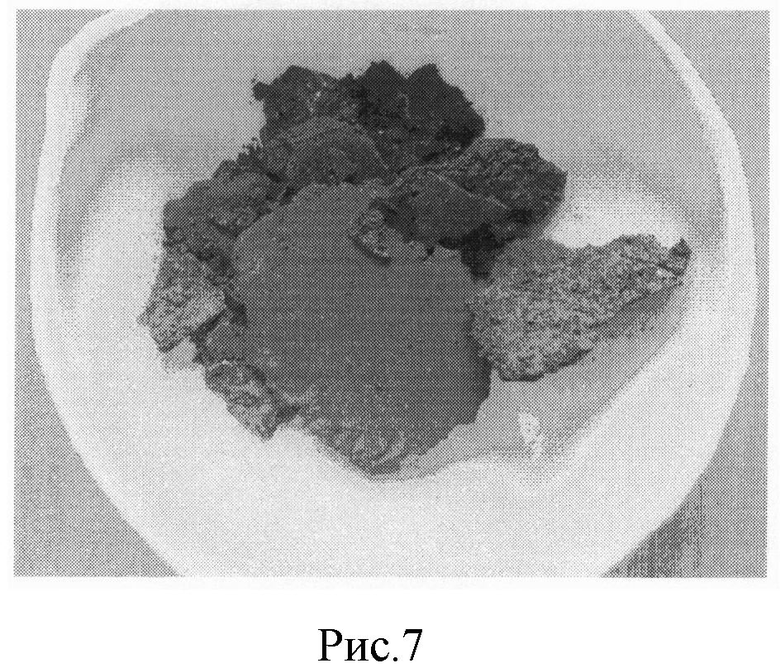

Снятый с фильтра пластифицированный материал, рисунок 7, без дополнительной сушки, в состоянии капиллярно удерживаемой влаги, направляли на протирку через сито 0,4 мм.

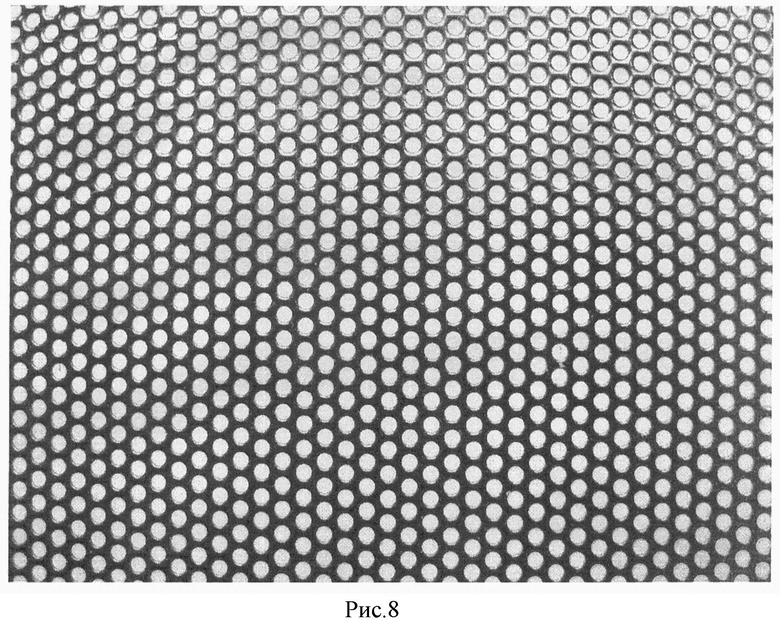

Пример 3. (Предлагаемый способ). По условию примера 2, на фильтровальную бумагу, перед тем как насыпать смесь, клали решетку, с диаметром отверстий 0,5 мм, рисунок 8. На рисунке видно, что отверстия имеют конусную форму, вершина которого направлена в сторону движения фильтрата. Диаметр вершины усеченного конуса 1 мм. Это позволяет осуществить съем осадка (пластифицированную смесь) в виде гранул.

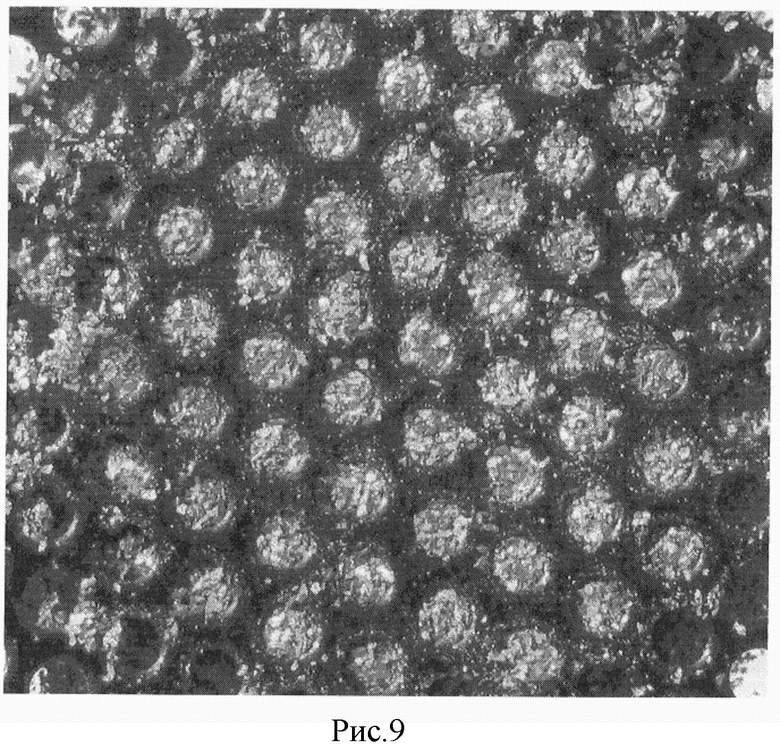

Пример 4. На вакуумный фильтр насыпали медный порошок, фракции - 0,63+0,4 мм, который имеет чешуйчатую форму частиц и не обладает текучестью, рисунок 9 [Получение медного порошка из прокатной окалины и его свойства / Т.В. Логинова и др. Депонирована в ВИНИТИ 28.12.201) г. №564-В2011].

В качестве пластификатора был 4-процентный водный раствор поливинилового спирта.

Устройство работает следующим образом. На поверхность бумажного фильтра кладут решетку, с коническими отверстиями. Вершины конусов, обращены по направлению движения фильтрата, и на нее засыпают слой порошка, затем заливают раствор и включают вакуумный насос, который создает разряжение в колбе.

Раствор пластификатора фильтруют через слой порошка. После фильтрации на каждой частице останется тонкий слой раствора. Толщина этого слоя будет равна пограничному слою (теория Людвига Прандтля).

После фильтрации, материал извлекают из отверстий в перфорированной решетке. Для этого перфорированную решетку переворачивают, гранулы высыпаются под действием собственного веса и конусной формы отверстий.

Можно использовать вакуум фильтры со сходящим полотном. Предложенный способ конкурентоспособен с сушкой распылением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323803C1 |

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2321474C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2275274C1 |

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2010 |

|

RU2442674C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОРАЗМЕРНОГО ТВЕРДОГО СПЛАВА | 2014 |

|

RU2569288C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2017 |

|

RU2645829C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ С ЛИОФОБНОЙ ЖИДКОСТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476293C2 |

| СПОСОБ УДАЛЕНИЯ ПЛАСТИФИКАТОРА | 2004 |

|

RU2273547C1 |

| Устройство для гранулирования удобрений | 2018 |

|

RU2672755C1 |

| Устройство для гранулирования удобрений | 2016 |

|

RU2631791C2 |

Изобретение относится к порошковой металлургии, в частности к способу гранулирования пластифицированного материала. Может использоваться для получения изделий из непластичных порошков, обладающих плохой формуемостью. Порошковый материал с раствором пластификатора на вакуумном фильтре, содержащем размещенную на фильтрующем материале перфорированную решетку с коническими отверстиями, вершины которых направлены в сторону движения раствора. Порошок насыпают на перфорированную решетку и заливают раствор пластификатора. Гранулирование осуществляют путем фильтрации в вакууме до прекращения выделения раствора. Устройство для гранулирования содержит вакуумный фильтр, содержащий перфорированную решетку с коническими отверстиями, вершины которых направлены в сторону движения раствора, фильтрующий материал и вакуумный насос. Обеспечивается равномерное распределение пластификатора и снижение расхода раствора пластификатора. 2 н. и 1 з.п. ф-лы, 9 ил., 4 пр.

1. Способ получения гранулированного пластифицированного материала, включающий смешивание порошкового материала с раствором пластификатора на вакуумном фильтре, содержащем размещенную на фильтрующем материале перфорированную решетку с коническими отверстиями, вершины которых направлены в сторону движения раствора, при этом порошковый материал насыпают на перфорированную решетку, заливают раствор пластификатора и осуществляют фильтрацию в вакууме до прекращения выделения раствора с получением гранулированного пластифицированного материала путем извлечения его из отверстий решетки.

2. Устройство для получения гранулированного пластифицированного материала, содержащее вакуумный фильтр, выполненный с возможностью смешивания порошкового материала с раствором пластификатора, содержащий фильтрующий материал и размещенную на нем перфорированную решетку с коническими отверстиями, вершины которых направлены в сторону движения раствора пластификатора, а диаметр обеспечивает извлечение пластифицированного материала в виде гранул.

3. Устройство по п.2, отличающееся тем, что конические отверстия имеют диаметр вершины 1 мм.

| ПАНОВ B.C | |||

| и др | |||

| Технология и свойства спеченных твердых сплавов и изделий из них | |||

| - М.: "МИСИС", 2001 | |||

| Способ изготовления изделий из пластифицированных порошков | 1985 |

|

SU1289602A1 |

| SU 1753729 A1, 27.10.1996 | |||

| CN 101259528 A, 10.09.2008 | |||

| Измеритель скорости вращения | 1979 |

|

SU800882A1 |

Авторы

Даты

2013-10-27—Публикация

2012-05-10—Подача