Изобретение относится к порошковой металлургии, в частности к способам прессования порошковых материалов в стальной пресс-форме.

При прессовании порошковых материалов в стальной пресс-форме давление прессования, приложенное к материалу, засыпанному в матрицу, частично расходуется на преодоление внешнего и внутреннего трения [Г.А.Либенсон, В.Ю.Лопатин, Г.В.Комарницкий. Процессы порошковой металлургии. Формование и спекание. ТИМ.: «МИСиС» - 2002 - 320 с.].

Известен способ определения коэффициента трения материалов [Авторское свидетельство СССР №1817007 А1 «Способ определения коэффициента трения дисперсных материалов», от 12.05.91 г. МКИ G01N 19/02. Опубликовано 23.05.93 г. Бюллетень №19].

Недостатками известного способа являются сложность способа и отсутствие зависимости коэффициента трения от давления прессования.

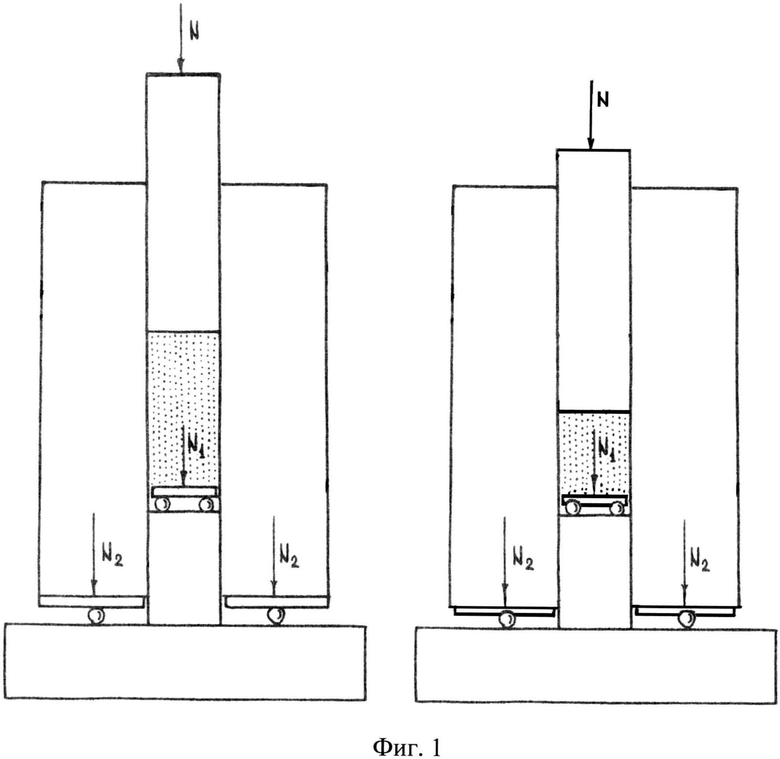

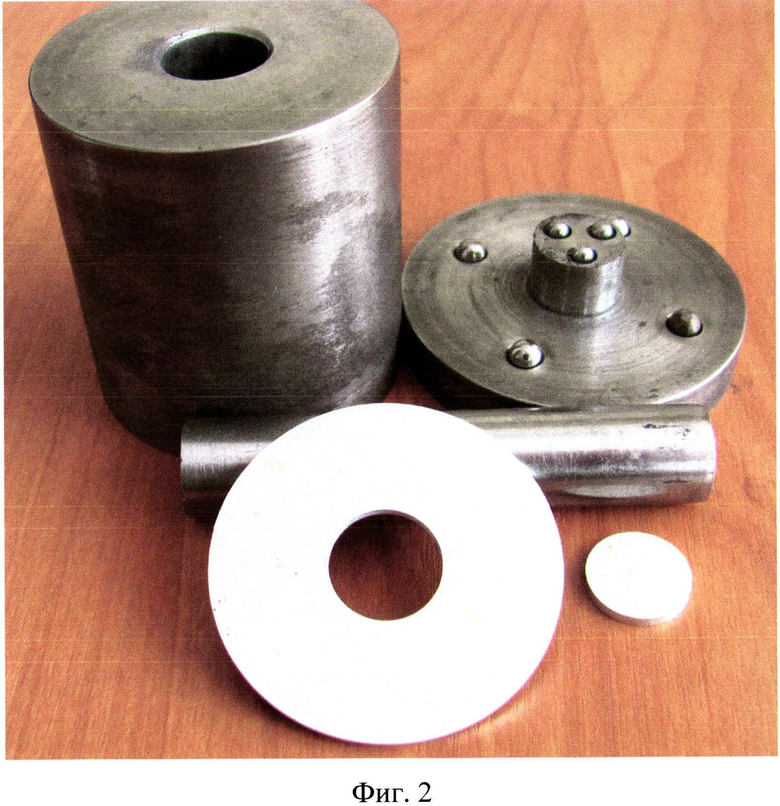

Наиболее близким техническим решением является способ прессования в стальной пресс-форме, включающий размещение большого диска на четырех шариках, установку матрицы, размещение малого диска на трех шариках, засыпку порошка в матрицу, введение в полость матрицы верхнего пуансона и последующее приложение давления на верхний пуансон (фиг. 1 и 2).

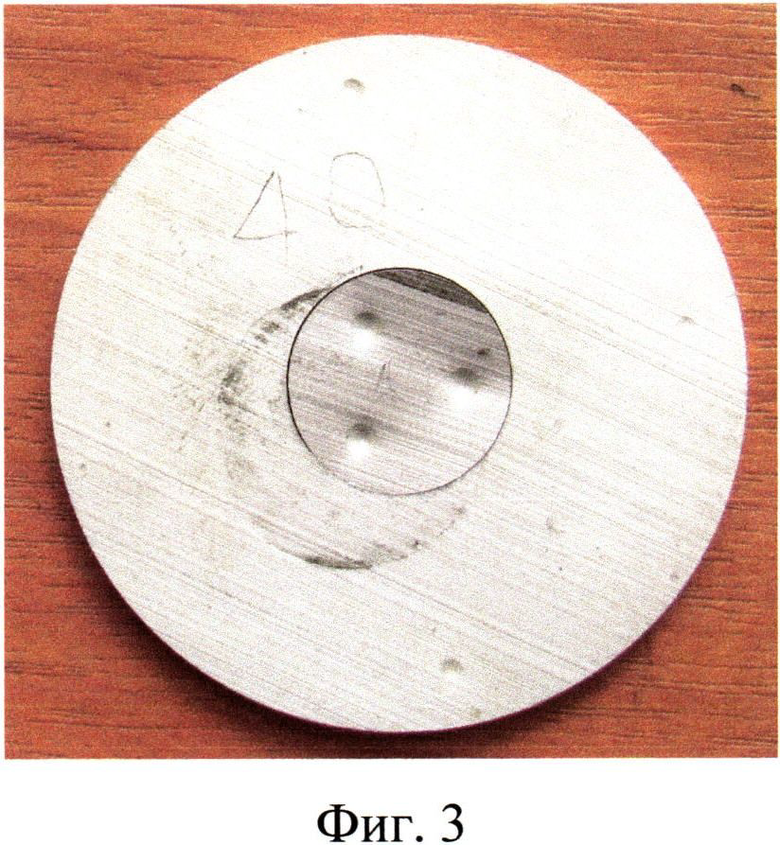

Распределение давления на уплотнение порошка и потери на внешнее трение оценивают по размерам (сумме площадей сегментов) отпечатков на малом и на большом дисках (фиг. 3).

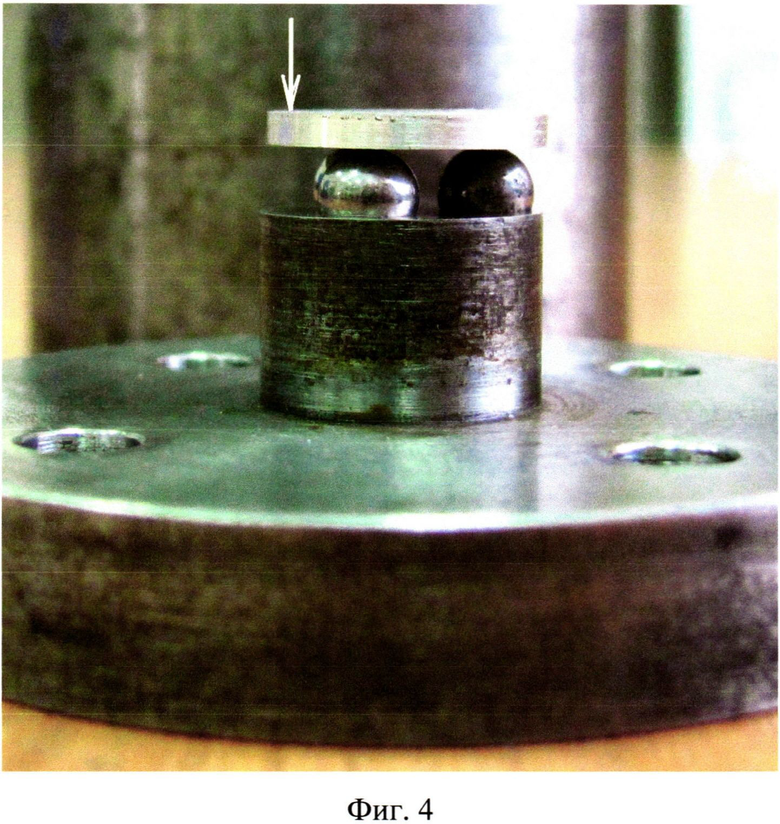

Недостатками наиболее близкого технического решения являются малая точность измерения, т.к. не учитывается потеря давления на изгиб. На фиг. 4 видно, что диск имеет три симметричных (угол 120 м) изгиба между двумя опорами (шариками). Потери давления прессования порошкового материала на изгиб малого диска трудно измерить и учесть.

Наиболее близкое устройство включает нижний пуансон с лунками, шарики, диски из пластичного материала одинакового состава и толщины, матрицу и верхний пуансон (фиг. 2).

Недостатком пресс-формы для реализации способа прототипа является невозможность передать давление, возникающее при прессовании порошка полностью, на формирование отпечатков на малом диске, без потерь на упругую деформацию и изгиб.

Задачей предлагаемого изобретения является разработка способа для прессования порошковых материалов в стальной пресс-форме и устройства, для его осуществления, исключающие потери давления на упругую деформацию и изгиб малого диска.

Техническим результатом является повышение точности измерения давления, возникающего в порошковом теле и потере давления на преодоление внешнего трения.

Предлагаемое изобретение стало возможно после того, как авторы экспериментально установили, что давление порошка передается на малый диск через четыре участка: центральный, ограниченный центрами трех шариков и трех сегментов диска. При передаче давления порошком на диск-центральный участок упруго деформируется и не приводит к формированию отпечатков на малом диске. Три сегмента передают давление порошка на изгиб малого диска и не приводят к формированию отпечатков на малом диске. Упругую деформацию и изгиб можно исключить, если между диском и порошком расположить недеформируемую вставку.

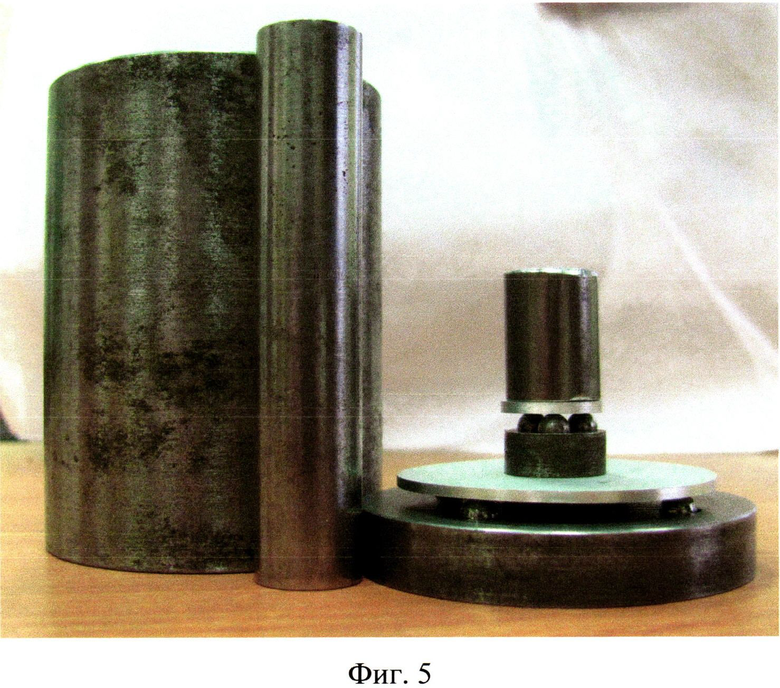

Для достижения технического результата, в способе прессования в стальной пресс-форме, включающем размещение большого диска на четырех шариках, установку матрицы, размещение малого диска на трех шариках, засыпку порошка в матрицу, введение в полость матрицы верхнего пуансона и последующее приложение давления на верхний пуансон, перед засыпкой порошка в матрицу, для повышения точности измерения, устанавливают второй нижний пуансон, боковую цилиндрическую поверхность которого предварительно смазывают пластичной смазкой (фиг. 5).

Пресс-форма для прессования порошковых материалов, содержащая нижний пуансон с лунками, шарики, диски из пластичного материала одинакового состава и толщины, матрицу и верхний пуансон, дополнительно снабжена вторым нижним пуансоном, цилиндрическая поверхность которого смазана пластичной смазкой. В качестве смазки - вазелин или автомобильные смазки.

Пример 1. Способ - прототип.

Способ прессования включает размещение большого диска на четырех шариках, установку матрицы, размещение малого диска на трех шариках, засыпку порошка в матрицу, введение в полость матрицы верхнего пуансона и последующее приложение давления на верхний пуансон (фиг. 1 и 2).

Площадь отпечатков (площадь сегмента сферы) определяли по формуле:

где Н - высота сегмента, а α - зенитный угол

В таблице 1 приведены результаты трех измерений и расчет потери давления на трение порошка о стенки пресс-формы по формуле (1).

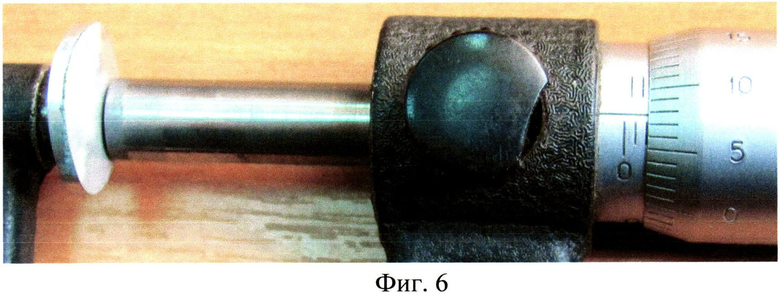

В таблице 2 приведены результаты измерения толщины малого диска и искривление (изгиб) с трех сторон малого диска, фиг. 6.

В таблице приведены результаты эксперимента для сухого и мокрого прессования, для разной массы навески порошка.

столбец "6" - это деление столбца "5" на толщину диска столбца "1"

Сравнивая толщину диска, столбец 1, изгиб, столбцы 2, 3, 4, можно убедиться в том, что изгиб вносит существенную ошибку. Измерить упругую деформацию в центре малого диска не представляется возможным.

Пример 2. Предлагаемый способ.

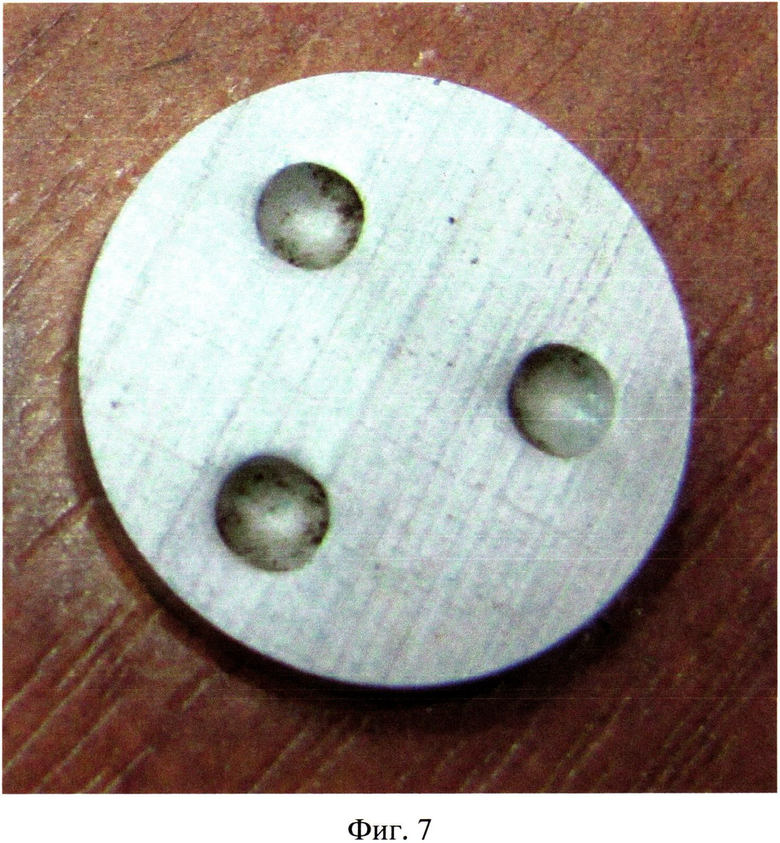

На фиг. 5 представлено предлагаемое устройство, которое дополнительно снабжено вторым, недеформируемым нижним пуансоном, смазанным пластичной смазкой. В результате прессования при давлении 4 кгс/см2, получили отпечатки, рисунок 7, без искривления диска. Давление порошка передано полностью, без потерь на упругую деформацию и изгиб.

Сравнение суммы трех отпечатков, таблица 1, и суммы трех отпечатков, таблица 3, показывает увеличение площади отпечатков на малом диске на 0,8953 мм2 (9,8%), за счет исключения потерь на упругую деформацию и изгиб диска.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ С ЛИОФОБНОЙ ЖИДКОСТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476293C2 |

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323803C1 |

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2010 |

|

RU2442674C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2275274C1 |

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2321474C1 |

| СПОСОБ ПРЕССОВАНИЯ МНОГОСЛОЙНЫХ ПИРОТЕХНИЧЕСКИХ ЗАРЯДОВ | 2013 |

|

RU2519604C1 |

| Разборная пресс-форма для прессования порошков | 2024 |

|

RU2838040C1 |

| Роторный пресс для прессования порошковых материалов | 1979 |

|

SU935313A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2011 |

|

RU2469859C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО ПОРИСТОГО ВОЛЬФРАМОВОГО КАРКАСА | 2014 |

|

RU2569287C1 |

Изобретение относится к порошковой металлургии, в частности к прессованию порошковых материалов в пресс-форме. Пресс-форма для прессования порошкового материала содержит нижний пуансон с лунками, шарики, большой и малый диски из пластичного материала одинакового состава, матрицу, верхний пуансон и дополнительный нижний пуансон, предварительно смазанный пластичной смазкой. Большой диск размещают на четырех шариках, устанавливают матрицу и размещают малый диск на трех шариках. На поверхности малого диска устанавливают дополнительный нижний пуансон, засыпают порошок в матрицу, вводят в полость матрицы верхней пуансон и прикладывают давление. Обеспечивается повышение точности измерения потерь давление на преодоление внешнего трения, а также обеспечивается возможность прессования наноразмерных порошков. 2 н.п. ф-лы, 7 ил., 3 табл., 2 пр.

1. Пресс-форма для прессования порошковых материалов, содержащая нижний пуансон с лунками, шарики, большой и малый диски из пластичного материала одинакового состава и толщины, причем большой диск установлен на четырех шариках, а малый диск - на трех шариках, матрицу и верхний пуансон, отличающаяся тем, что она снабжена дополнительным нижним недеформируемым пуансоном, цилиндрическая поверхность которого смазана пластичной смазкой, установленным на поверхности малого диска.

2. Способ прессования порошковых материалов в пресс-форме по п.1, включающий размещение большого диска на четырех шариках, установку матрицы, размещение малого диска на трех шариках, установку на поверхности малого диска дополнительного нижнего недеформируемого пуансона, боковая поверхность которого предварительно смазана пластичной смазкой, засыпку порошка в матрицу, введение в полость матрицы верхнего пуансона и последующее приложение давления на верхний пуансон.

| САМОСМАЗЫВАЮЩАЯСЯ ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВ | 1986 |

|

SU1349097A1 |

| Проволочный тензометрический датчик | 1956 |

|

SU121588A1 |

| Пресс-форма для прессования супертонких изделий из порошка | 1984 |

|

SU1146132A1 |

| CN 201922039 U, 10.08.2011 | |||

| US 6758662 B2, 06.07.2004 | |||

Авторы

Даты

2015-01-10—Публикация

2013-04-16—Подача