ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу горячей штамповки и системе горячей штамповки, которая осуществляет этот способ горячей штамповки.

УРОВЕНЬ ТЕХНИКИ

Например, для конструктивного элемента для автомобиля требуется обеспечить уменьшение веса с одновременным сохранением или улучшением механической прочности с точки зрения улучшения потребления топлива и с точки зрения защиты пассажиров. Обычно материал, имеющий высокую механическую прочность, имеет низкую формуемость, когда он подвергается формованию, такому как прессование, и поэтому его трудно обрабатывать в сложную форму. В качестве способа обработки для обеспечения улучшения формуемости материала, имеющего высокую механическую прочность, можно назвать так называемый способ горячей штамповки (который иногда называют как способ горячего прессования, способ закалки в штампе или т.п.), в котором нагретый материал (заготовку или предварительное формованное изделие) формуют в штампе и подвергают закалке, как описано в Патентном документе 1 и Патентном документе 2. С использованием способа горячей штамповки, так как материал размягчается при высокой температуре, когда он подвергается формованию, материал имеет превосходную формуемость, и так как материал подвергается закалке и упрочняется в штампе, возможно получить штампованное изделие, имеющее высокую механическую прочность.

Однако даже если используется способ горячей штамповки, трещины иногда возникают в штампованном изделии. Для предотвращения возникновения трещин в штампованном изделии Патентный документ 3 раскрывает способ изготовления формованного холодной штамповкой элемента, имеющего поперечное сечение корытообразной формы, изогнутое на виде в плане, основанном на линии взгляда, ортогональной верхней пластине. Патентный документ 4 раскрывает способ, в котором при формовании путем горячей штамповки элемента, имеющего поперечное сечение корытообразной формы, в металлическом штампе (пуансоне) обеспечивается отдельно работающий пуансон дугообразной формы, и отдельно работающий пуансон выполнен с возможностью работать в нижней мертвой точке формования. Патентный документ 5 раскрывает способ горячей штамповки, осуществляемой путем вытяжки, в котором формуемость улучшают путем охлаждения конкретного участка материала с использованием охлаждающего вещества на этапе формования. Однако, если описанный в Патентном документе 3 способ применяют к способу горячей штамповки, трещины иногда возникают на плечевом участке пуансона. Далее, в описанном в Патентном документе 4 способе невозможно подавлять возникновение трещин на участке вертикальной стенки, которое происходит, пока пуансон не достигнет нижнюю мертвую точку формования.

Далее, при штамповке с использованием пары металлических форм, иногда используют способ поддержки заготовки с использованием внутреннего опорного элемента, обеспеченного в металлической форме. Например, Патентные документы 5-7 раскрывают конфигурацию, в которой при выполнении штамповки к заготовке прилагается давление посредством внутреннего опорного элемента, обеспеченного в металлической форме. Однако этот внутренний опорный элемент имеет объем, который меньше объема основной части металлической формы, так что его температура имеет тенденцию к повышению. Далее, если горячую штамповку выполняют в состоянии, в котором температура внутреннего опорного элемента является повышенной, степень упрочнения изготавливаемого штампованного изделия может уменьшиться и механическая прочность может снизиться. В частности, когда горячую штамповку повторяют для изготовления множества штампованных изделий, так как сохраняется состояние, в котором температура внутреннего опорного элемента является повышенной, механическая прочность изготавливаемых штампованных изделий иногда снижается.

СПИСОК ЦИТИРОВАННЫХ ДОКУМЕНТОВ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

Патентный документ 1: описание к патенту Великобритании № 1490535.

Патентный документ 2: опубликованная заявка на патент Японии № 10-96031.

Патентный документ 3: опубликованная международная заявка на патент № WO2014-106932.

Патентный документ 4: опубликованная заявка на патент Японии № 2015-20175.

Патентный документ 5: опубликованная заявка на патент Японии № 57-31417.

Патентный документ 6: опубликованная заявка на патент Японии № 2010-149184.

Патентный документ 7: опубликованная заявка на полезную модель Японии № H5-84418.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

С учетом приведенных выше фактических обстоятельств, проблема, которая должна быть решена настоящим изобретением, заключается в создании способа горячей штамповки и системы горячей штамповки, способных подавлять возникновение трещин в штампованном изделии и обеспечивающих улучшение прочности штампованного изделия.

РЕШЕНИЕ ПРОБЛЕМЫ

В результате всесторонних исследований автор настоящего изобретения предложил различные аспекты изобретения, которые описываются ниже.

(1) Способ горячей штамповки, включающий в себя изготовление штампованного изделия путем выполнения горячей штамповки заготовки с использованием металлического штампа, имеющего верхнюю часть штампа, нижнюю часть штампа и внутренний опорный элемент, который вмещается в нижней части штампа с возможностью перемещения и принудительно смещается в состояние выступания в направлении верхней части штампа, при этом путь для охлаждающего вещества обеспечен внутри внутреннего опорного элемента, и путем обеспечения потока охлаждающего вещества через путь для охлаждающего вещества, температура поверхности внутреннего опорного элемента снижается до температуры, удовлетворяющей следующей формуле, в которой верхнее предельное значение задается равным 100°C, в течение периода времени от того момента, когда завершено удаление штампованного изделия из металлического штампа, до того момента, когда следующая заготовка устанавливается в металлический штамп:

T≤100×(2,3/t)×(h/100)×(λ/30)×(W/2)×S,

где:

T - температура поверхности внутреннего опорного элемента, °C;

h - размер в направлении штамповки внутреннего опорного элемента, мм;

t - толщина заготовки, мм;

λ - коэффициент теплопроводности внутреннего опорного элемента, Вт/(м⋅К);

W - объемное соотношение пути для охлаждающего вещества внутри внутреннего опорного элемента, мм3/мм3;

S - скорость потока охлаждающего вещества в пути для охлаждающего вещества, мм/с.

(2) Способ горячей штамповки в соответствии с пунктом (1), в котором период времени от того момента, когда завершено удаление штампованного изделия из металлического штампа, до того момента, когда следующая заготовка устанавливается в металлический штамп, задается таким образом, чтобы удовлетворять следующей формуле, в которой нижнее предельное значение задается равным пять секунд:

A≥5×(t/2,3)×(100/h)×(30/λ)×(2/W)×(1/s),

где:

A - период времени от того момента, когда завершено удаление штампованного изделия из металлического штампа, до того момента, когда следующая заготовка устанавливается в металлический штамп, с;

h - размер в направлении штамповки внутреннего опорного элемента, мм;

t - толщина заготовки, мм;

λ - коэффициент теплопроводности внутреннего опорного элемента, Вт/(м⋅К);

W - объемное соотношение пути для охлаждающего вещества внутри внутреннего опорного элемента, мм3/мм3;

S - скорость потока охлаждающего вещества в пути для охлаждающего вещества, мм/с.

(3) Способ горячей штамповки в соответствии с пунктом (1) или пунктом (2), в котором размер в направлении штамповки внутреннего опорного элемента удовлетворяет следующей формуле, в которой нижнее предельное значение задается равным 100 мм:

h≥100×(t/2,3)×(30/λ)×(2/W)×(1/S),

где:

h - размер в направлении штамповки внутреннего опорного элемента, мм;

t - толщина заготовки, мм;

λ - коэффициент теплопроводности внутреннего опорного элемента, Вт/(м⋅К);

W - объемное соотношение пути для охлаждающего вещества внутри внутреннего опорного элемента, мм3/мм3;

S - скорость потока охлаждающего вещества в пути для охлаждающего вещества, мм/с.

(4) Способ горячей штамповки по любому из пунктов (1)-(3), в котором текучее охлаждающее вещество подается струей на внутренний опорный элемент, чтобы охлаждать внутренний опорный элемент, в течение периода времени от того момента, когда завершено удаление штампованного изделия из металлического штампа, до того момента, когда следующая заготовка устанавливается в металлический штамп.

(5) Способ горячей штамповки по любому из пунктов (1)-(4), в котором верхняя часть штампа имеет отверстие для подачи струей охлаждающего вещества, выполненное с возможностью подачи струей охлаждающего вещества в направлении внутреннего опорного элемента, и в течение периода времени от того момента, когда завершено удаление штампованного изделия из металлического штампа, до того момента, когда следующая заготовка устанавливается в металлический штамп, верхняя часть штампа приближается к нижней части штампа, и охлаждающее вещество подается струей из отверстия для подачи струей охлаждающего вещества в направлении внутреннего опорного элемента, обеспеченного в нижней части штампа, чтобы охлаждать внутренний опорный элемент.

(6) Система горячей штамповки, содержащая:

пресс, выполняющий горячую штамповку заготовки с использованием металлического штампа, имеющего верхнюю часть штампа, нижнюю часть штампа и внутренний опорный элемент, который вмещается в нижней части штампа с возможностью перемещения, принудительно смещается в состояние выступания в направлении верхней части штампа и имеет обеспеченный в нем путь для охлаждающего вещества; и

блок управления охлаждением, управляющий подачей охлаждающего вещества, которое охлаждает внутренний опорный элемент,

при этом блок управления охлаждением обеспечивает поток охлаждающего вещества через путь для охлаждающего вещества, чтобы снизить температуру поверхности внутреннего опорного элемента до температуры, удовлетворяющей следующей формуле, в которой верхнее предельное значение задается равным 100°C, в течение периода времени от того момента, когда завершено удаление штампованного изделия из металлического штампа, до того момента, когда следующая заготовка устанавливается в металлический штамп:

T≤100×(2,3/t)×(h/100)×(λ/30)×(W/2)×S,

где:

T - температура поверхности внутреннего опорного элемента, °C;

h - размер в направлении штамповки внутреннего опорного элемента, мм;

t - толщина заготовки, мм;

λ - коэффициент теплопроводности внутреннего опорного элемента, Вт/(м⋅К);

W - объемное соотношение пути для охлаждающего вещества внутри внутреннего опорного элемента, мм3/мм3;

S - скорость потока охлаждающего вещества в пути для охлаждающего вещества, мм/с.

(7) Система горячей штамповки в соответствии с пунктом (6), в которой период времени от того момента, когда завершено удаление штампованного изделия из металлического штампа, до того момента, когда следующая заготовка устанавливается в металлический штамп, задается таким образом, чтобы удовлетворять следующей формуле, в которой нижнее предельное значение задается равным пять секунд:

A≥5×(t/2,3)×(100/h)×(30/λ)×(2/W)×(1/s),

где:

A - период времени от того момента, когда завершено удаление штампованного изделия из металлического штампа, до того момента, когда следующая заготовка устанавливается в металлический штамп, с;

h - размер в направлении штамповки внутреннего опорного элемента, мм;

t - толщина заготовки, мм;

λ - коэффициент теплопроводности внутреннего опорного элемента, Вт/(м⋅К);

W - объемное соотношение пути для охлаждающего вещества внутри внутреннего опорного элемента, мм3/мм3;

S - скорость потока охлаждающего вещества в пути для охлаждающего вещества, мм/с.

(8) Система горячей штамповки в соответствии с пунктом (6) или пунктом (7), в которой размер в направлении штамповки внутреннего опорного элемента удовлетворяет следующей формуле, в которой нижнее предельное значение задается равным 100 мм:

h≥100×(t/2,3)×(30/λ)×(2/W)×(1/S),

где:

h - размер в направлении штамповки внутреннего опорного элемента, мм;

t - толщина заготовки, мм;

λ - коэффициент теплопроводности внутреннего опорного элемента, Вт/(м⋅К);

W - объемное соотношение пути для охлаждающего вещества внутри внутреннего опорного элемента, мм3/мм3;

S - скорость потока охлаждающего вещества в пути для охлаждающего вещества, мм/с.

(9) Система горячей штамповки по любому из пунктов (6)-(8), дополнительно содержащая узел для подачи струей охлаждающего вещества, подающий струей охлаждающее вещество на внутренний опорный элемент, при этом узел для подачи струей охлаждающего вещества подает струей текучее охлаждающее вещество на внутренний опорный элемент, чтобы охлаждать внутренний опорный элемент, в течение периода времени от того момента, когда завершено удаление штампованного изделия из металлического штампа, до того момента, когда следующая заготовка устанавливается в металлический штамп.

(10) Система горячей штамповки по любому из пунктов (6)-(9), в которой верхняя часть штампа имеет отверстие для подачи струей охлаждающего вещества, выполненное с возможностью подачи струей охлаждающего вещества в направлении внутреннего опорного элемента, и в течение периода времени от того момента, когда завершено удаление штампованного изделия из металлического штампа, до того момента, когда следующая заготовка устанавливается в металлический штамп, пресс приближает верхнюю часть штампа к нижней части штампа, и блок управления охлаждением подает струей охлаждающее вещество из отверстия для подачи струей охлаждающего вещества в направлении внутреннего опорного элемента, обеспеченного в нижней части штампа, чтобы охлаждать внутренний опорный элемент.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением возможно обеспечить подавление возникновения трещин в штампованном изделии и улучшение прочности штампованного изделия.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

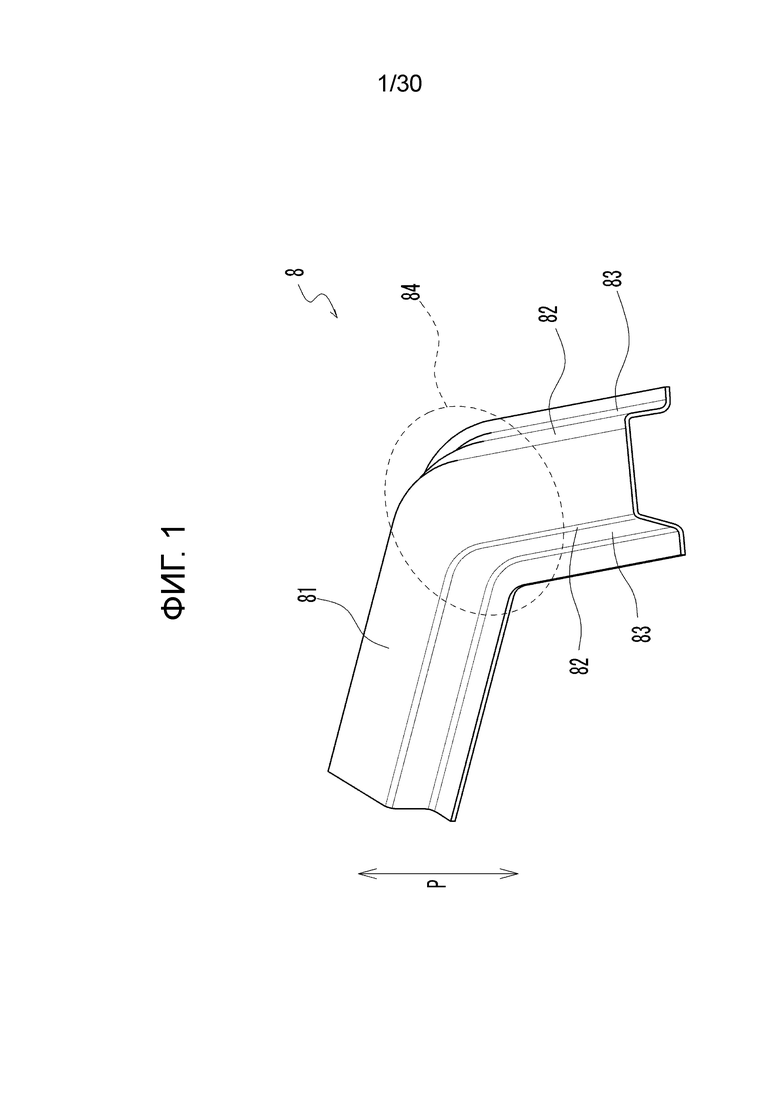

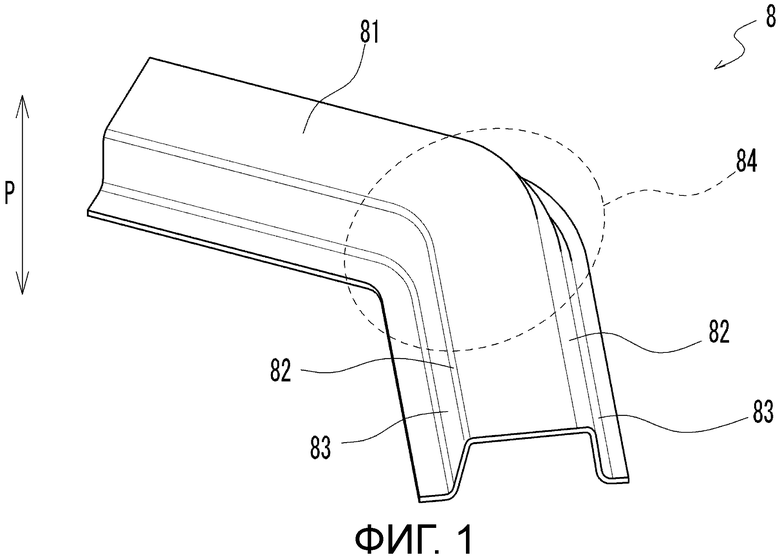

Фиг. 1 - вид, схематично иллюстрирующий пример конфигурации первого штампованного изделия.

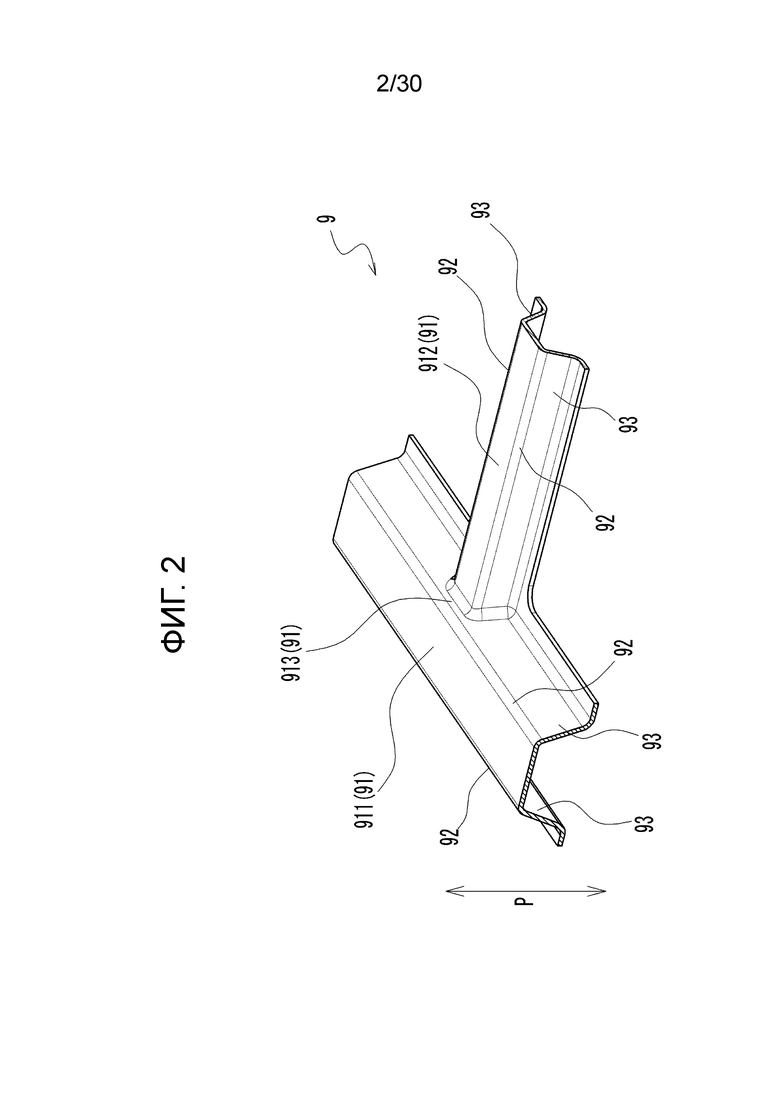

Фиг. 2 - вид, схематично иллюстрирующий пример конфигурации второго штампованного изделия.

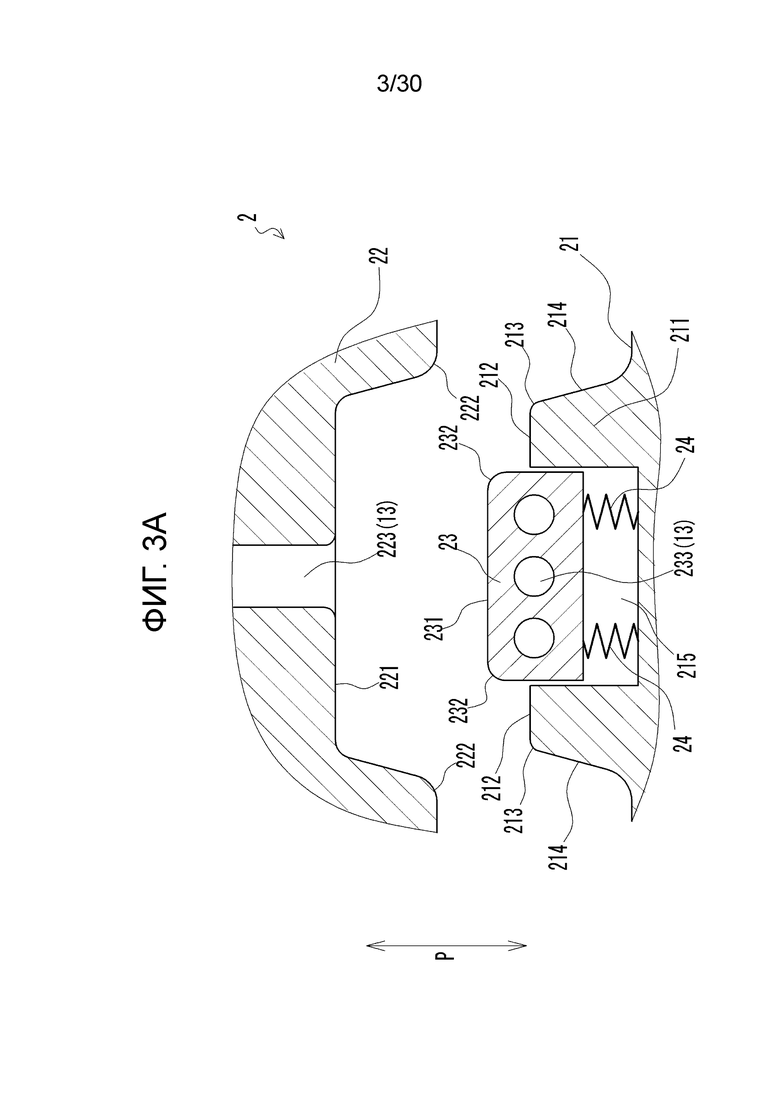

Фиг. 3A - вид в разрезе, схематично иллюстрирующий пример конфигурации первого металлического штампа, используемого для изготовления первого штампованного изделия.

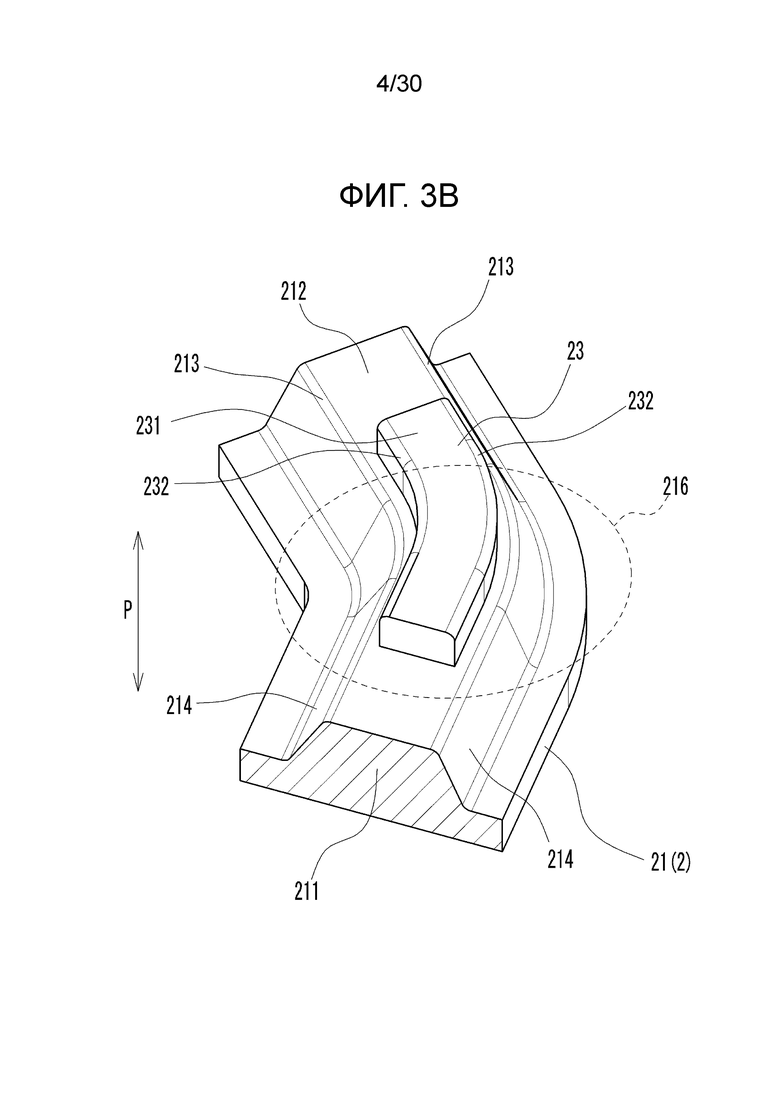

Фиг. 3B - вид в перспективе, схематично иллюстрирующий пример конфигурации пуансона первого металлического штампа, используемого для изготовления первого штампованного изделия.

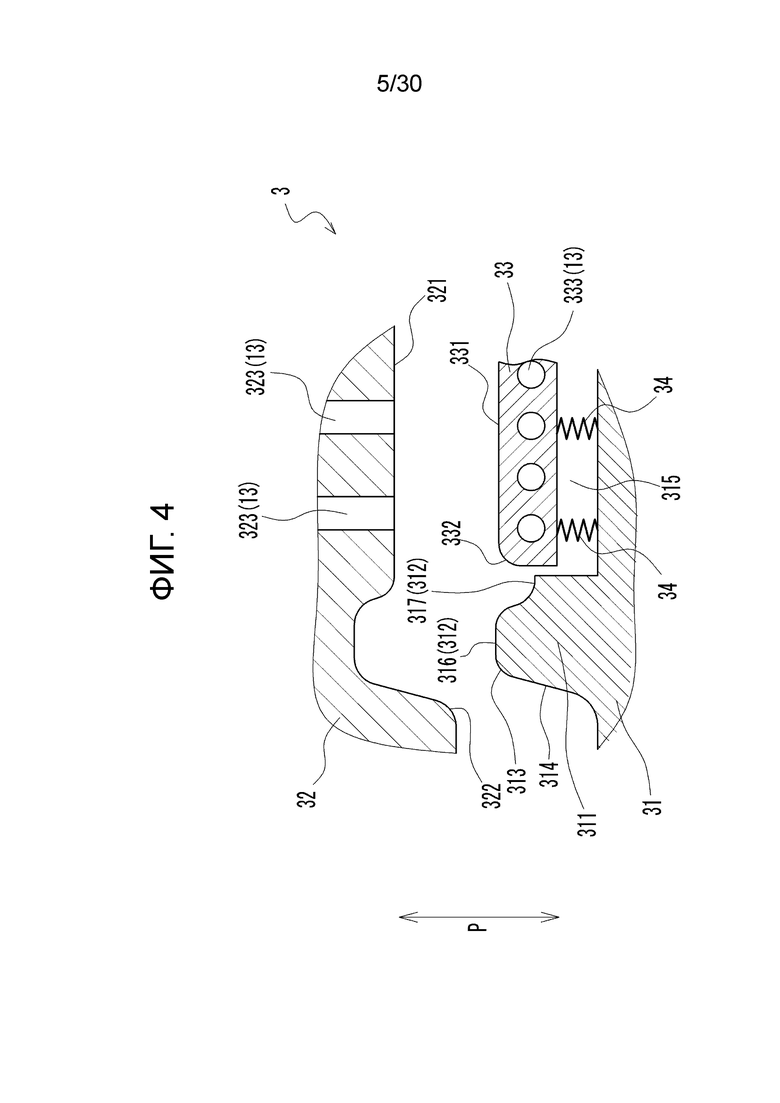

Фиг. 4 - вид в разрезе, схематично иллюстрирующий пример конфигурации второго металлического штампа, используемого для изготовления второго штампованного изделия.

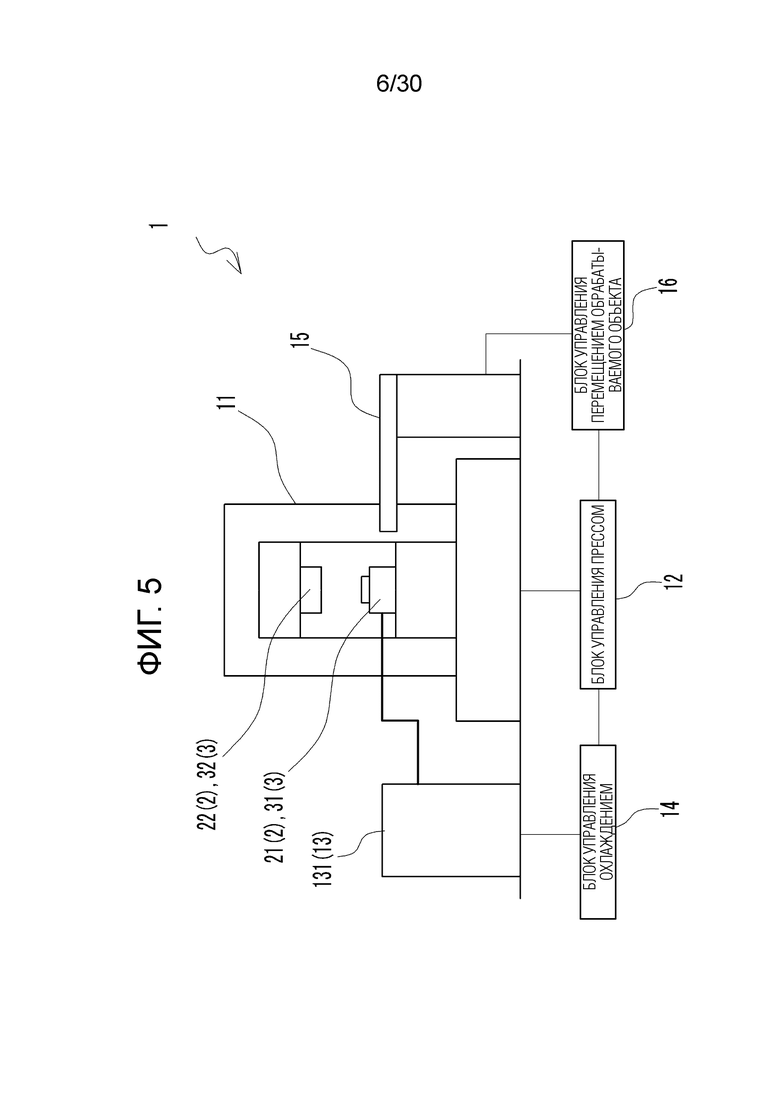

Фиг. 5 - вид, схематично иллюстрирующий пример конфигурации системы горячей штамповки.

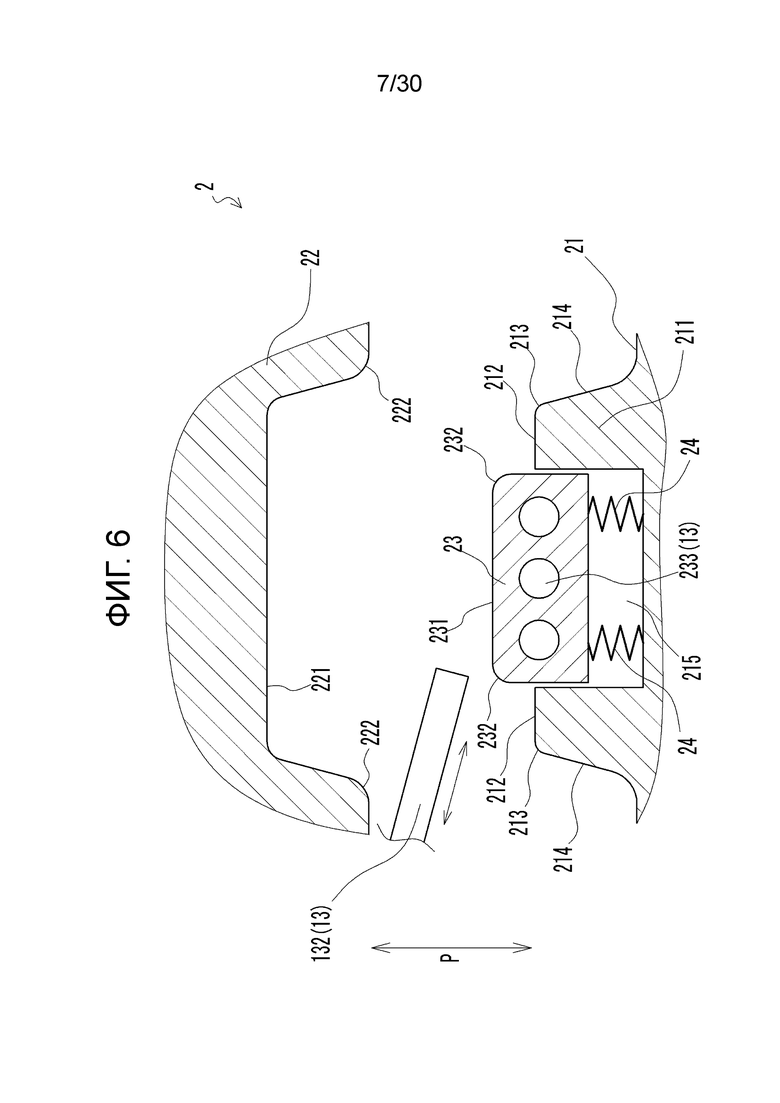

Фиг. 6 - вид, схематично иллюстрирующий другой пример конфигурации механизма охлаждения внутреннего опорного элемента.

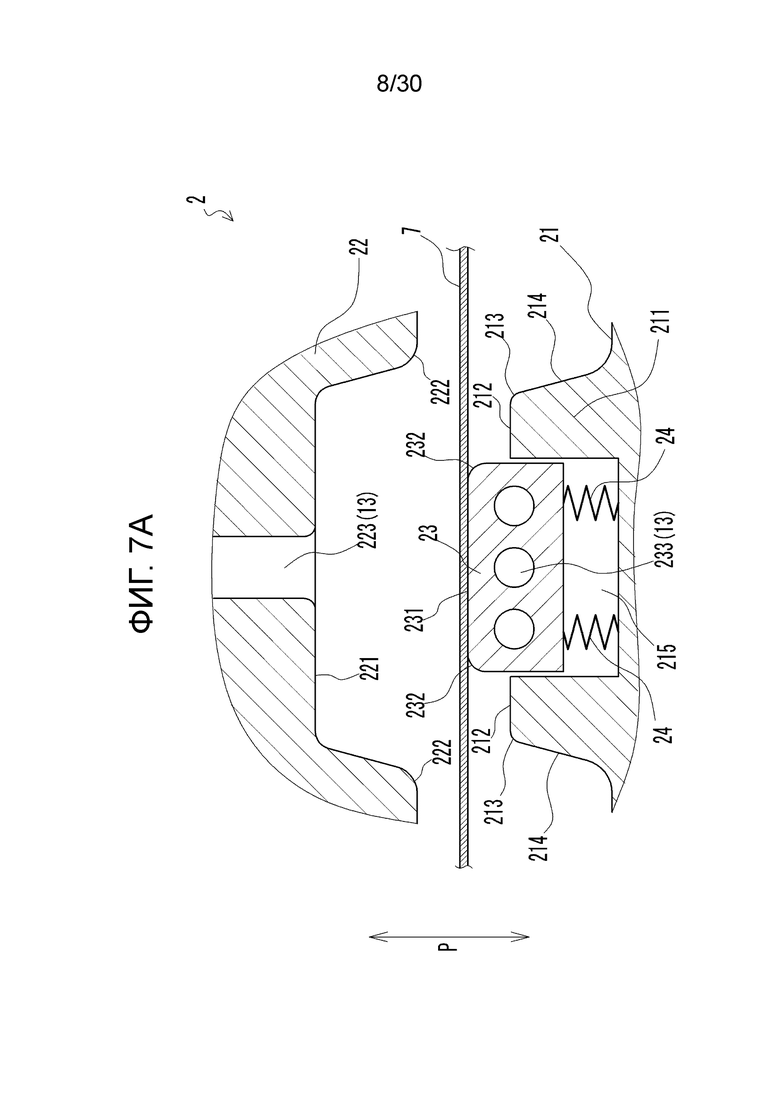

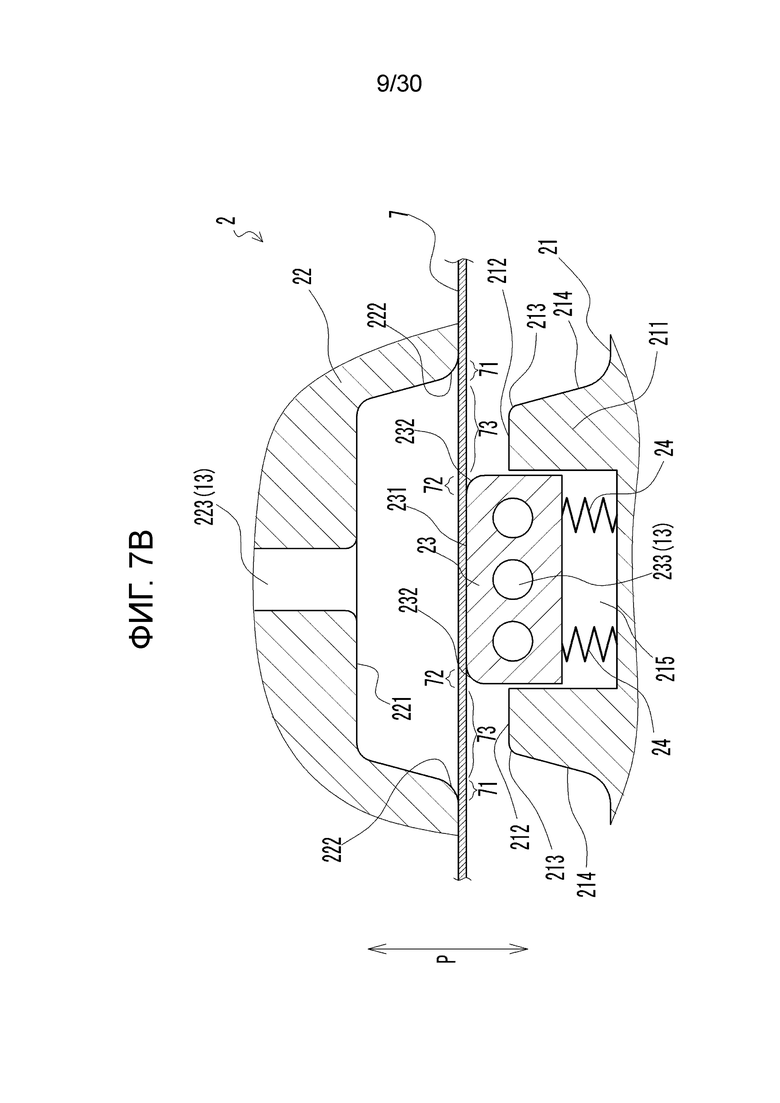

Фиг. 7A - вид в разрезе, схематично иллюстрирующий состояние в заданный момент времени в способе горячей штамповки с использованием первого металлического штампа.

Фиг. 7B - вид в разрезе, схематично иллюстрирующий состояние в заданный момент времени в способе горячей штамповки с использованием первого металлического штампа.

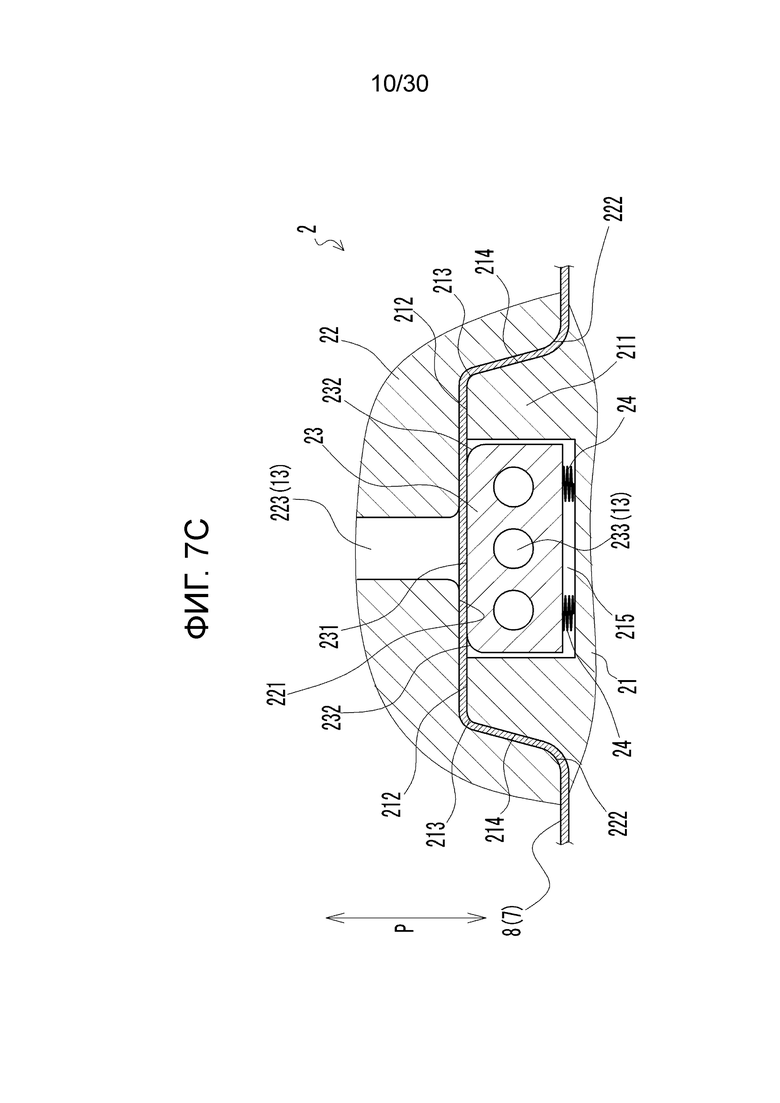

Фиг. 7C - вид в разрезе, схематично иллюстрирующий состояние в заданный момент времени в способе горячей штамповки с использованием первого металлического штампа.

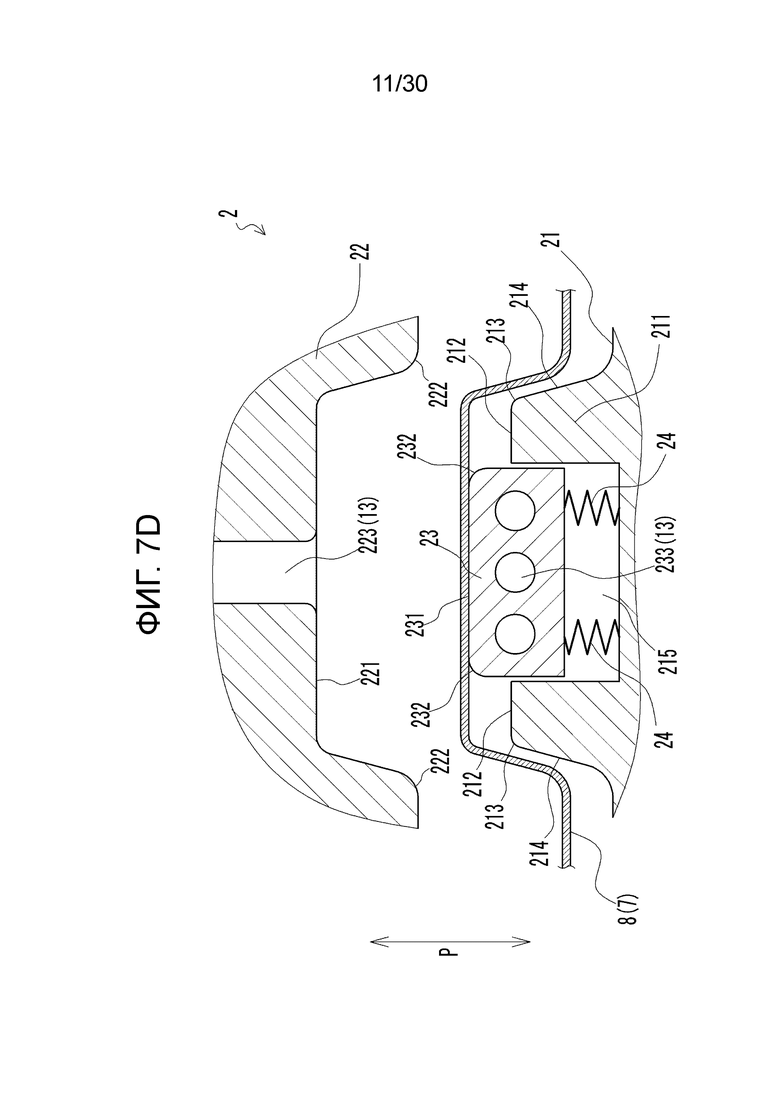

Фиг. 7D - вид в разрезе, схематично иллюстрирующий состояние в заданный момент времени в способе горячей штамповки с использованием первого металлического штампа.

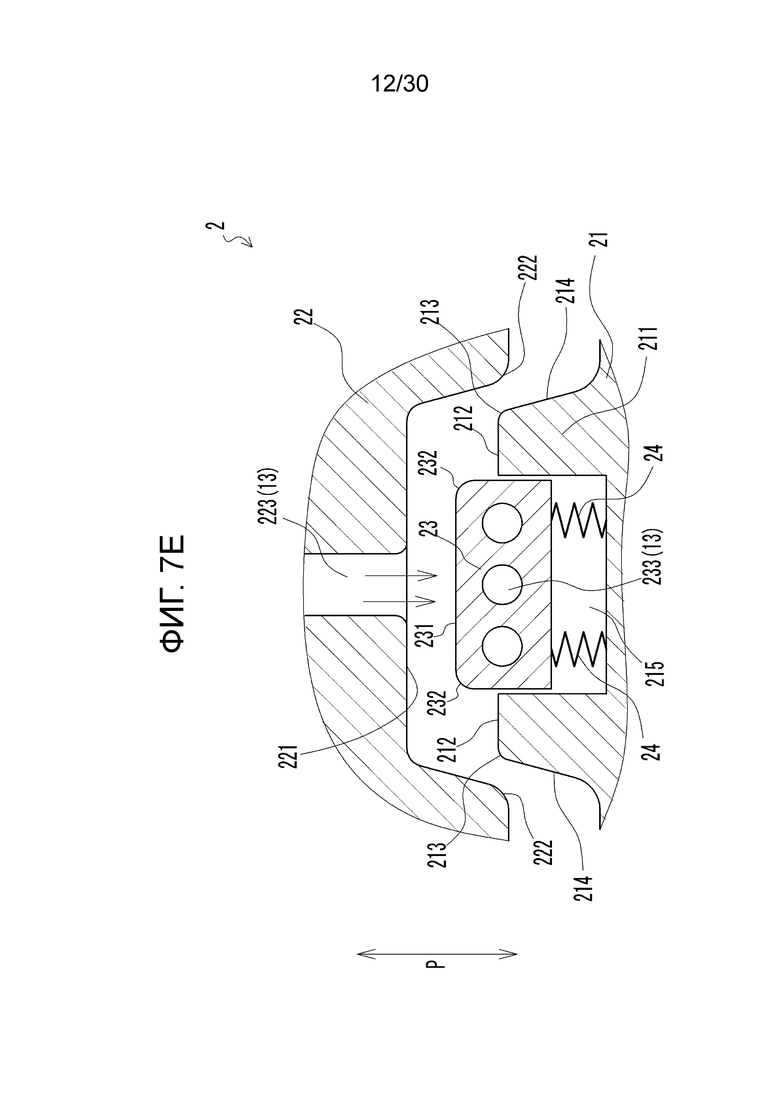

Фиг. 7E - вид в разрезе, схематично иллюстрирующий состояние в заданный момент времени в способе горячей штамповки с использованием первого металлического штампа.

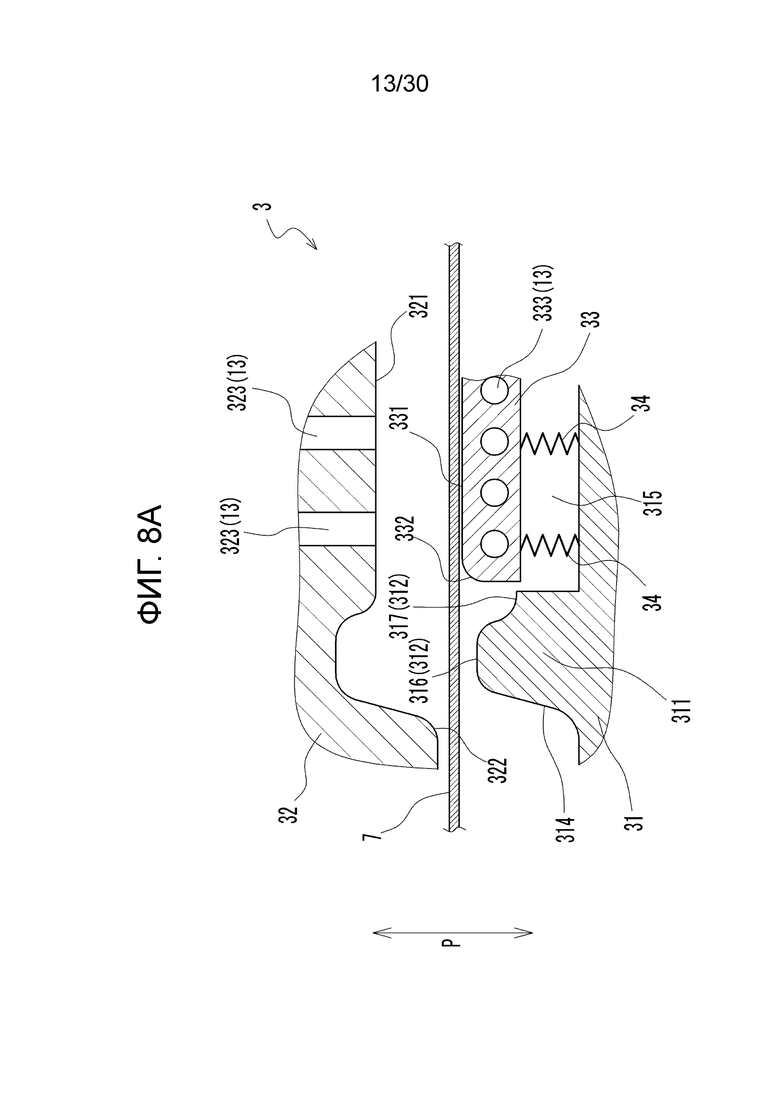

Фиг. 8A - вид в разрезе, схематично иллюстрирующий состояние в заданный момент времени в способе горячей штамповки с использованием второго металлического штампа.

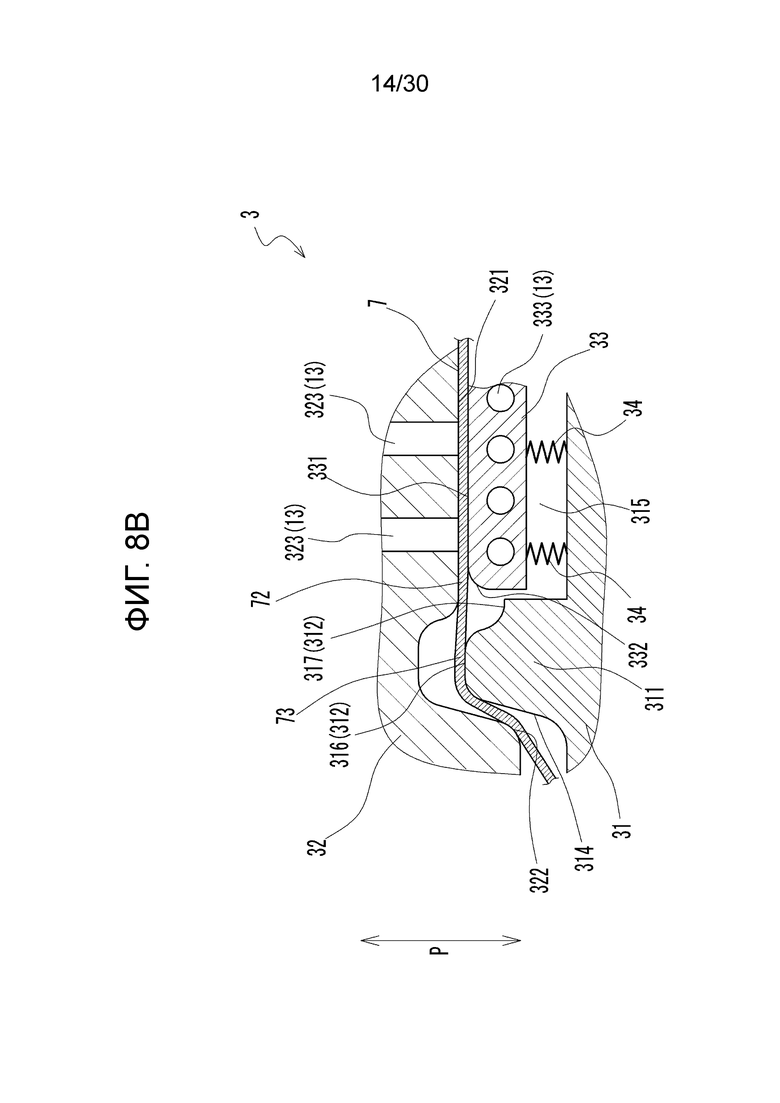

Фиг. 8B - вид в разрезе, схематично иллюстрирующий состояние в заданный момент времени в способе горячей штамповки с использованием второго металлического штампа.

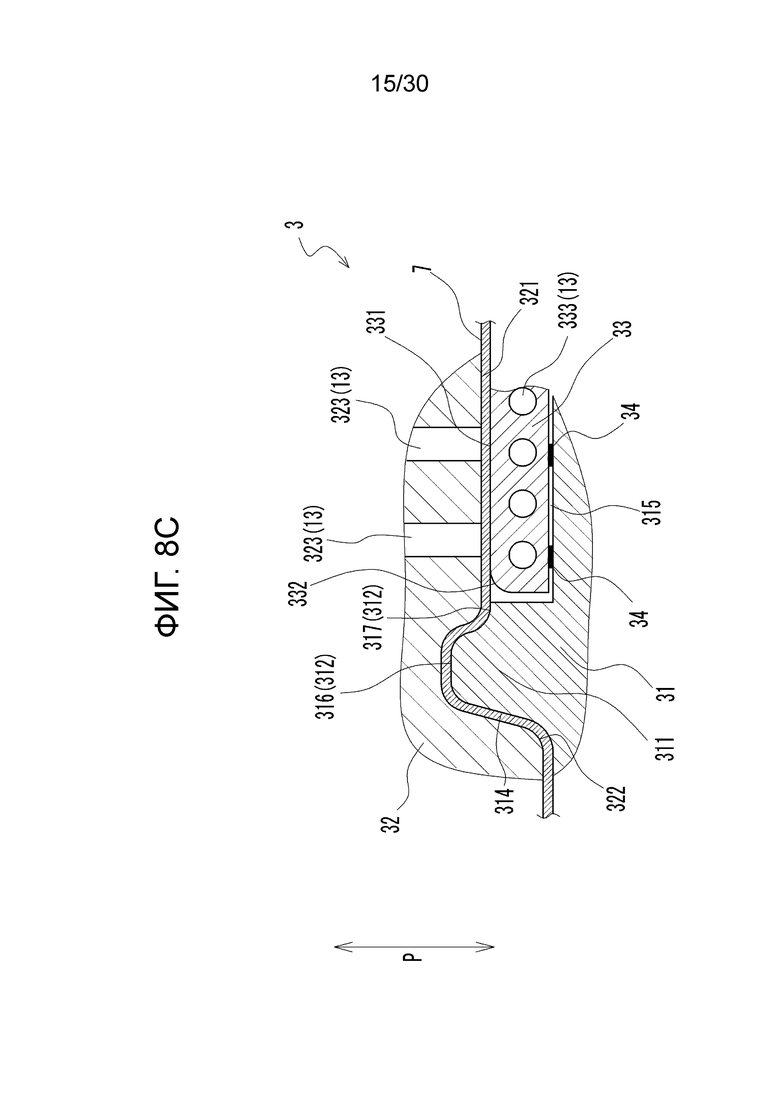

Фиг. 8C - вид в разрезе, схематично иллюстрирующий состояние в заданный момент времени в способе горячей штамповки с использованием второго металлического штампа.

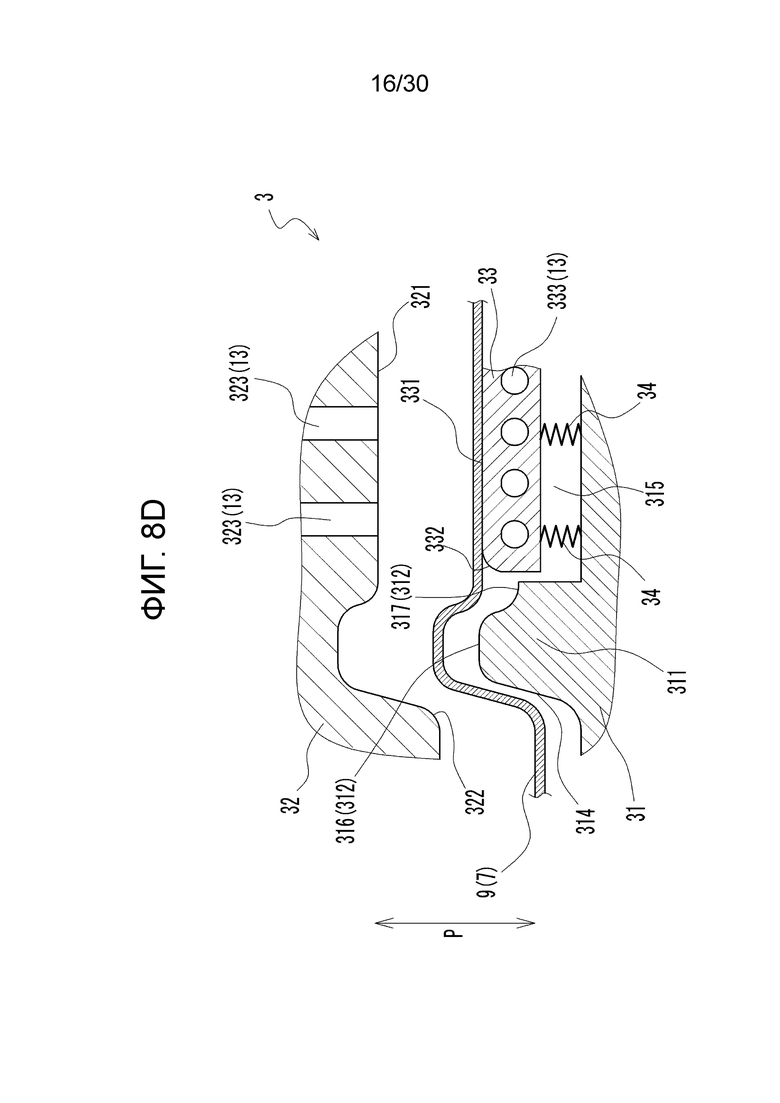

Фиг. 8D - вид в разрезе, схематично иллюстрирующий состояние в заданный момент времени в способе горячей штамповки с использованием второго металлического штампа.

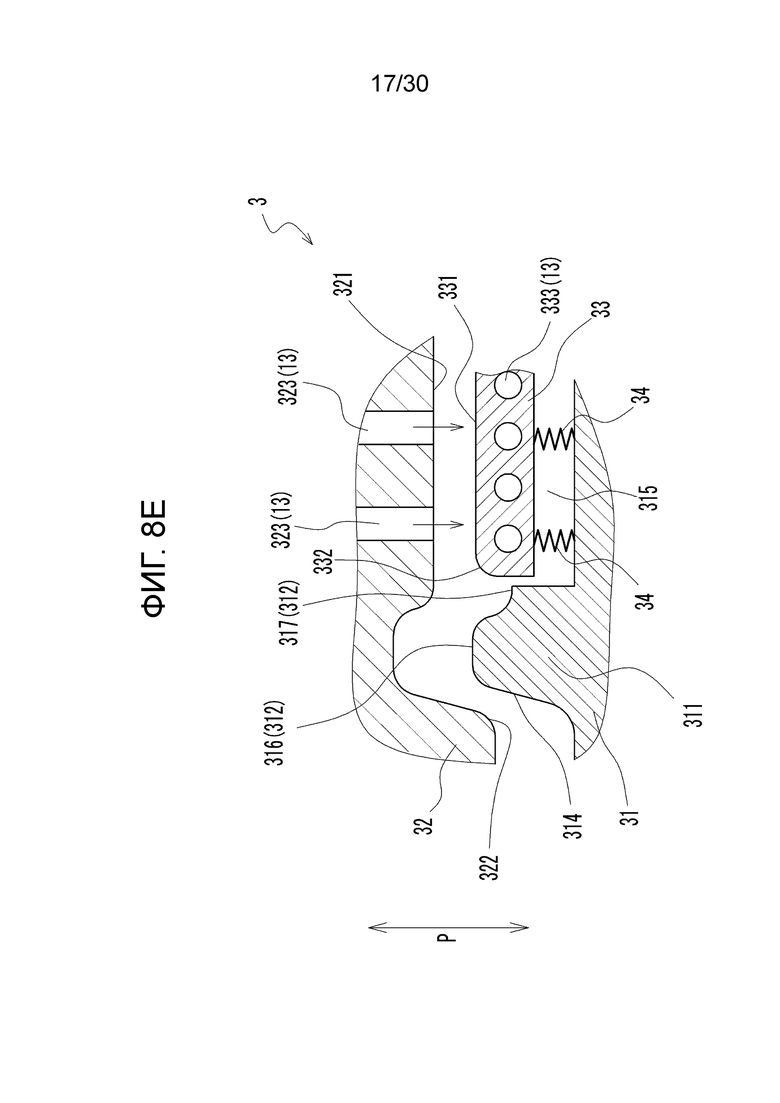

Фиг. 8E - вид в разрезе, схематично иллюстрирующий состояние в заданный момент времени в способе горячей штамповки с использованием второго металлического штампа.

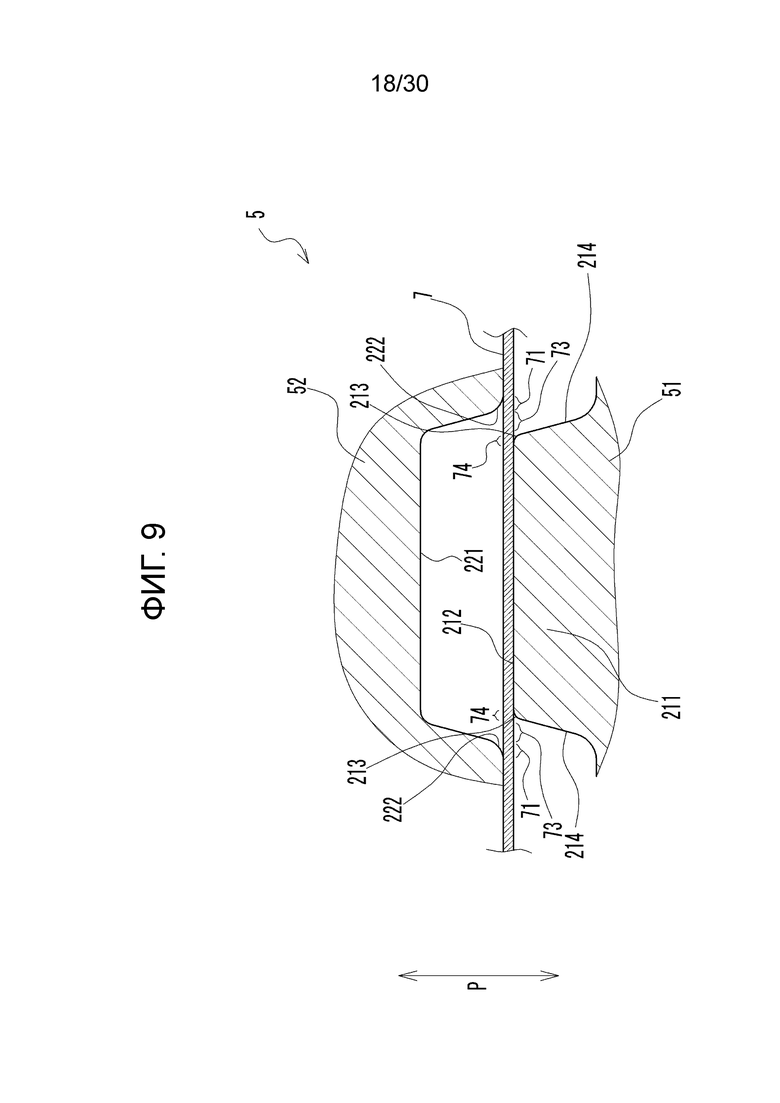

Фиг. 9 - вид в разрезе, схематично иллюстрирующий пример конфигурации металлического штампа в соответствии с первым сравнительным примером.

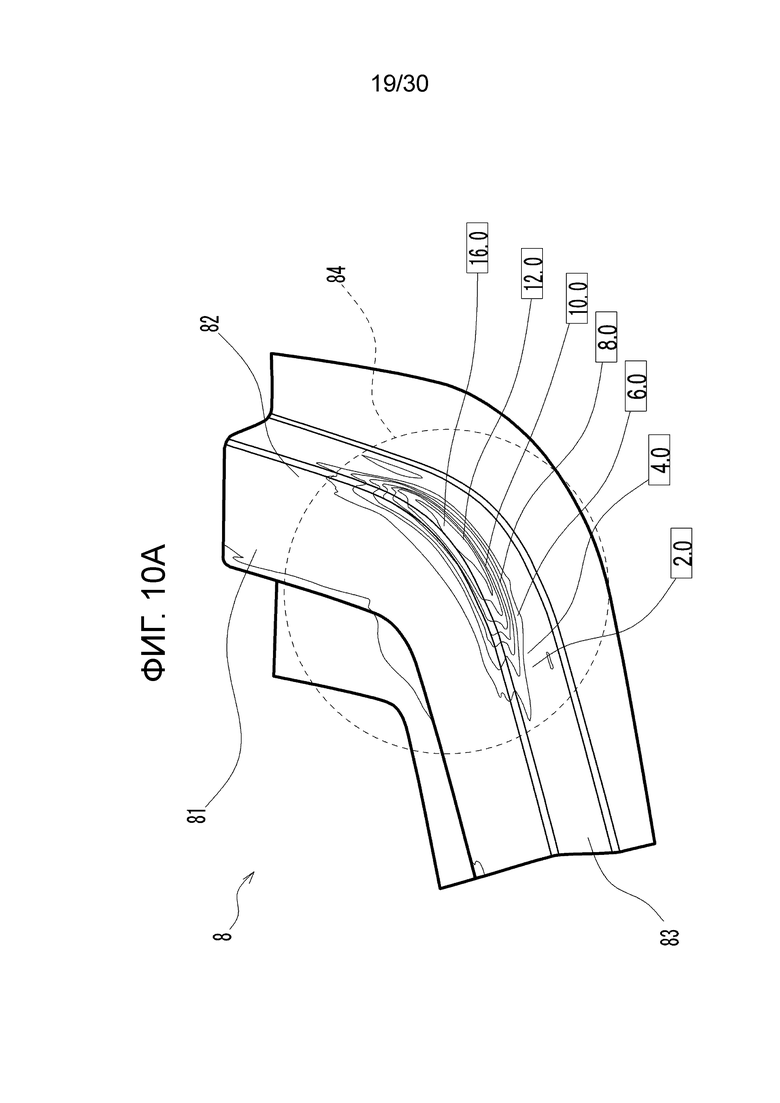

Фиг. 10A - контурная диаграмма, полученная путем выполнения численного анализа степени уменьшения толщины пластины, когда первое штампованное изделие изготавливают с использованием первого металлического штампа.

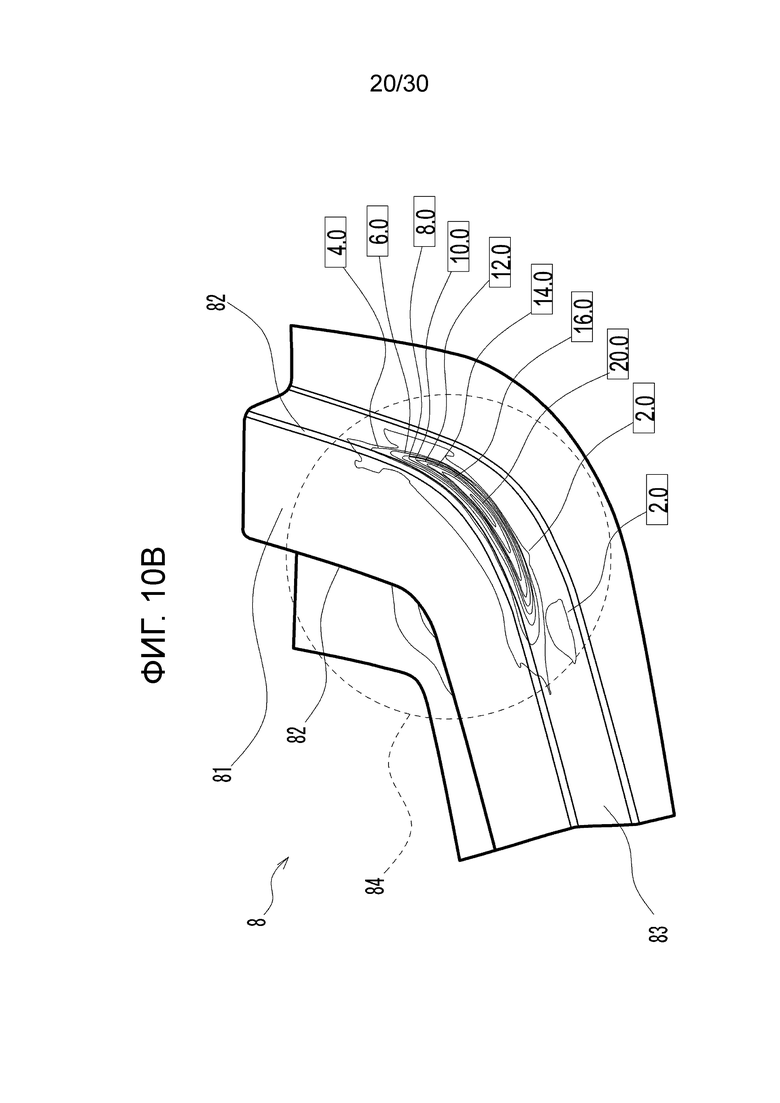

Фиг. 10B - контурная диаграмма, полученная путем выполнения численного анализа степени уменьшения толщины пластины, когда первое штампованное изделие изготавливают с использованием металлического штампа в соответствии с первым сравнительным примером.

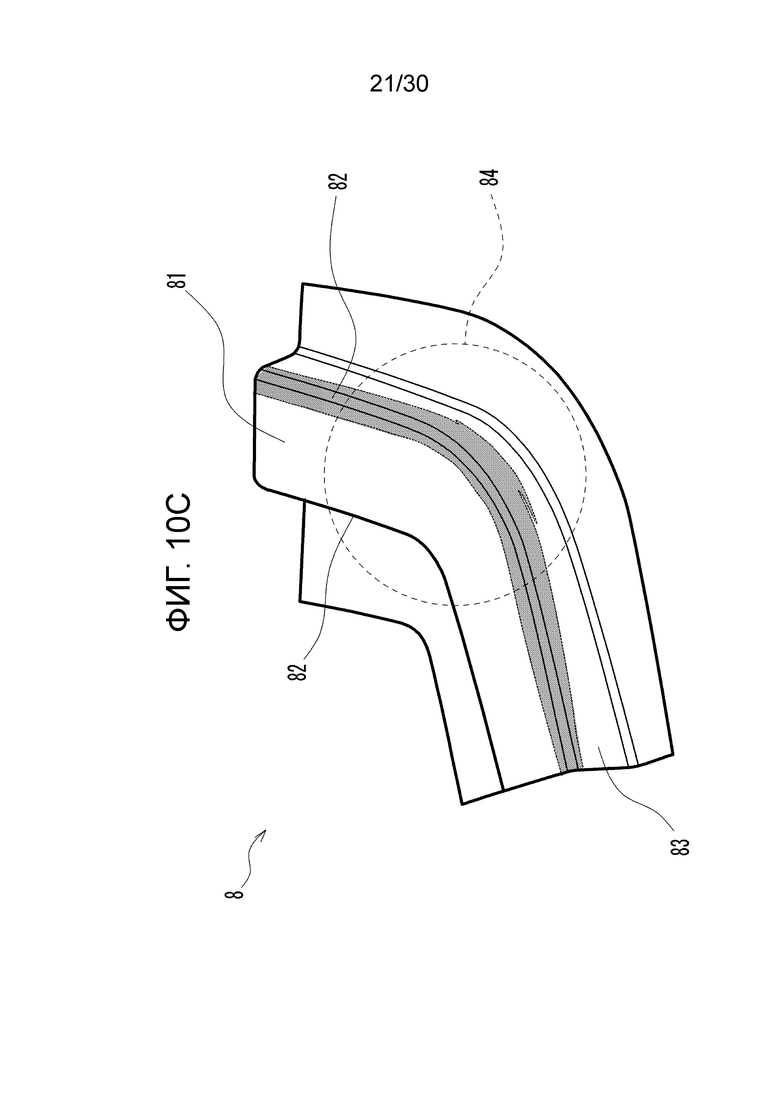

Фиг. 10C - контурная диаграмма, полученная путем выполнения численного анализа температур соответствующих участков, когда первое штампованное изделие изготавливают с использованием первого металлического штампа.

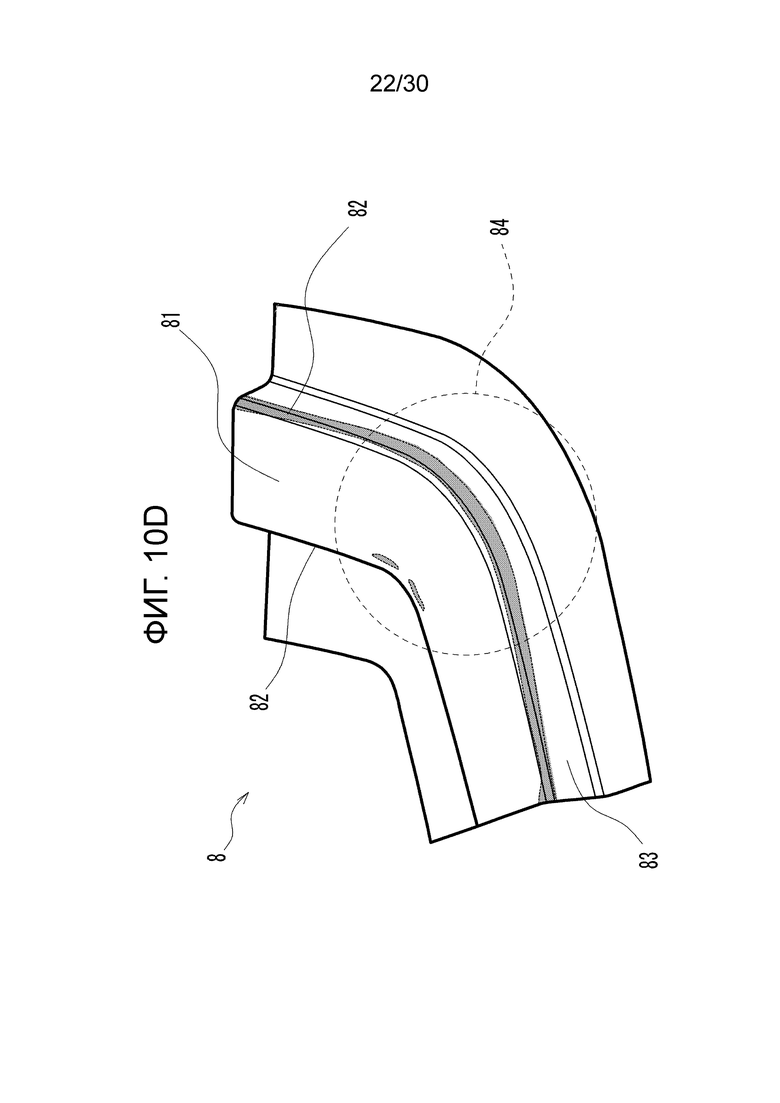

Фиг. 10D - контурная диаграмма, полученная путем выполнения численного анализа температур соответствующих участков, когда первое штампованное изделие изготавливают с использованием металлического штампа в соответствии с первым сравнительным примером.

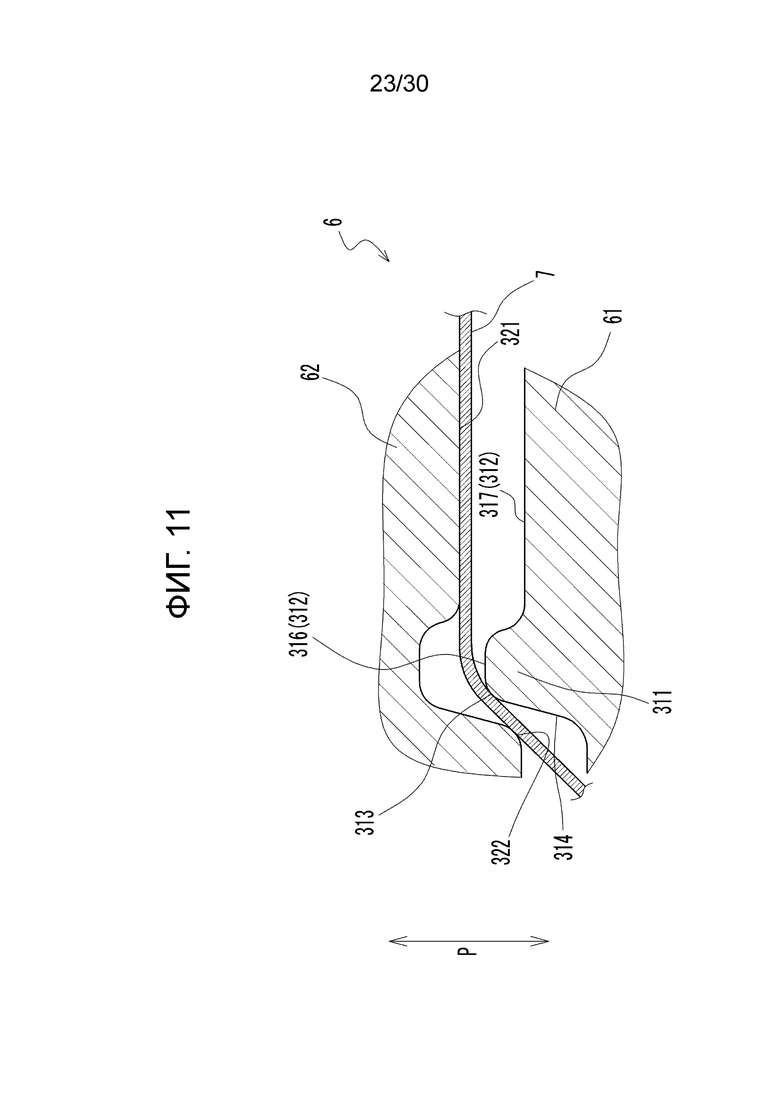

Фиг. 11 - вид, схематично иллюстрирующий пример конфигурации металлического штампа в соответствии со вторым сравнительным примером.

Фиг. 12A - контурная диаграмма, полученная путем выполнения численного анализа степени уменьшения толщины пластины, когда второе штампованное изделие изготавливают с использованием второго металлического штампа.

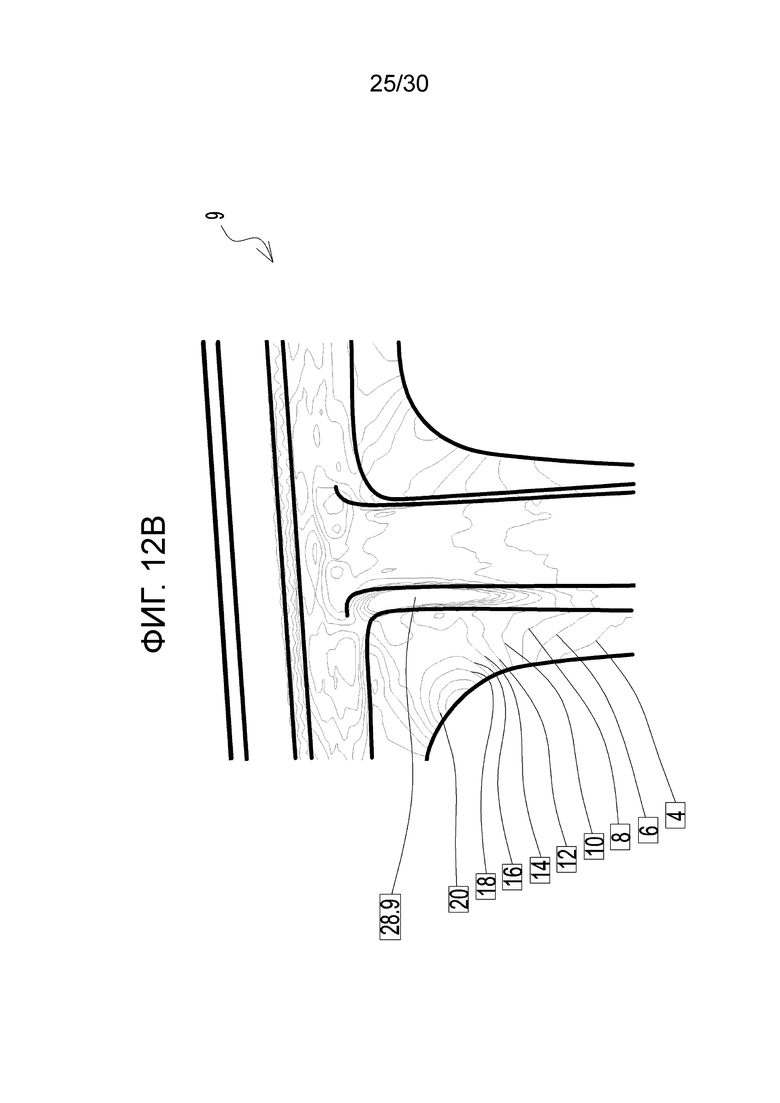

Фиг. 12B - контурная диаграмма, полученная путем выполнения численного анализа степени уменьшения толщины пластины, когда второе штампованное изделие изготавливают с использованием металлического штампа в соответствии со вторым сравнительным примером.

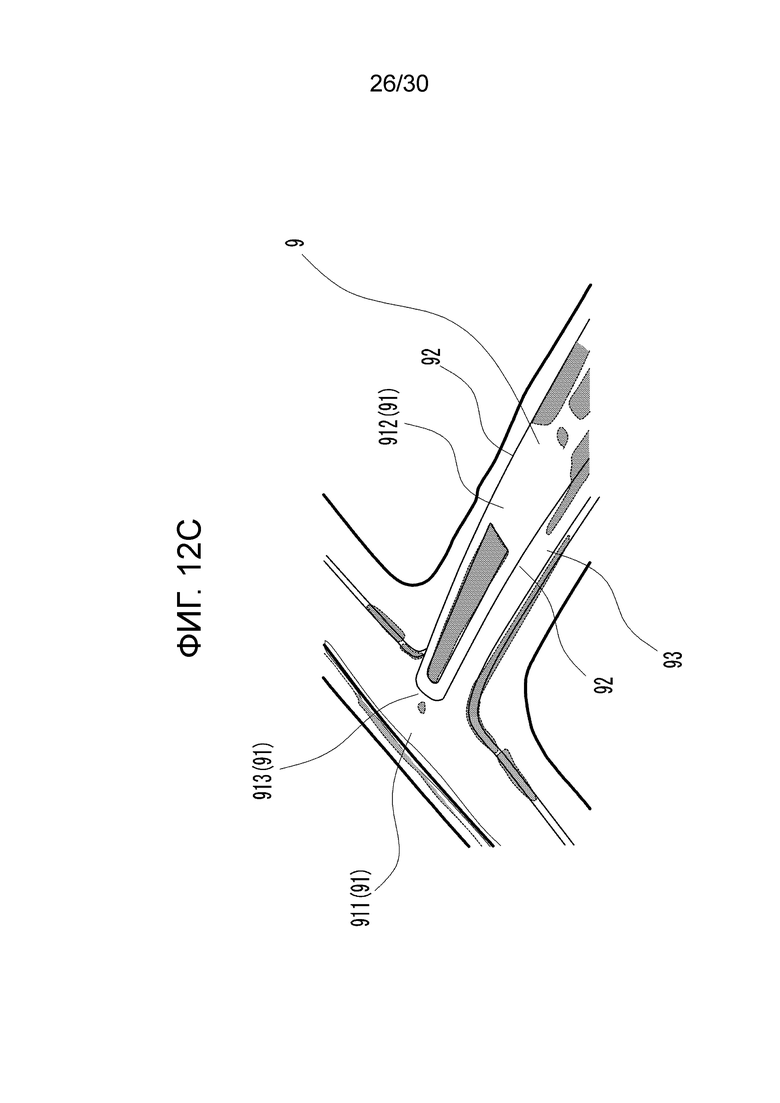

Фиг. 12C - контурная диаграмма, полученная путем выполнения численного анализа температур соответствующих участков, когда второе штампованное изделие изготавливают с использованием второго металлического штампа.

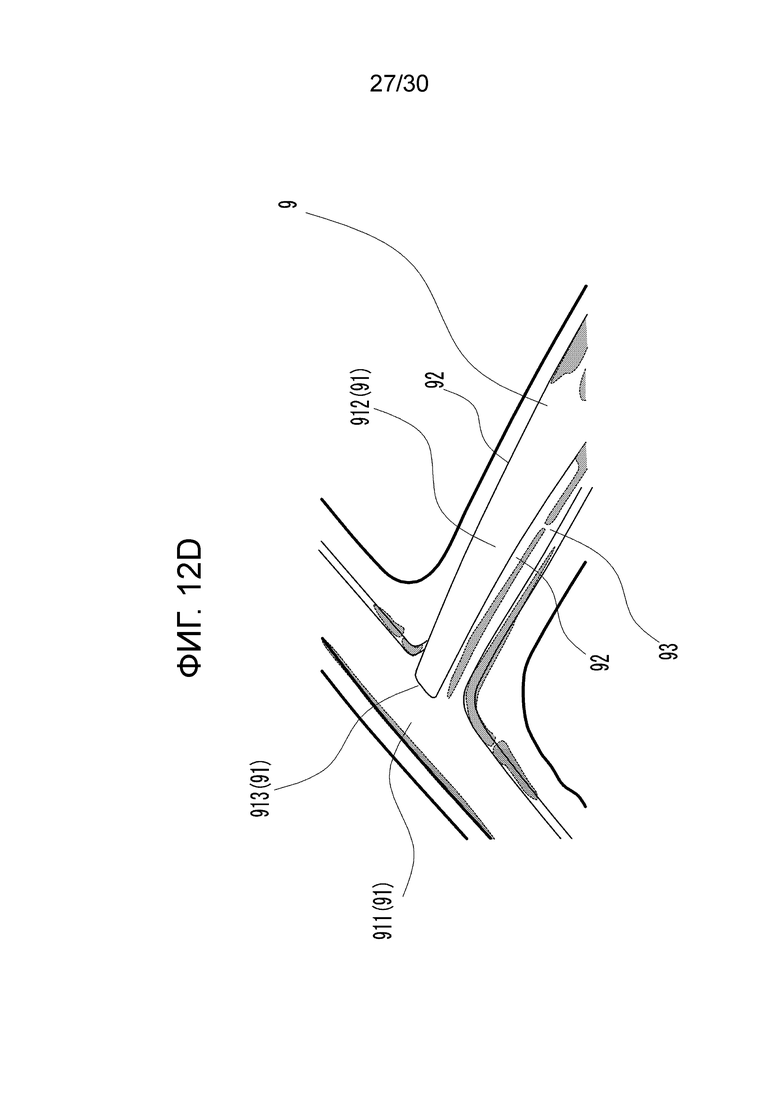

Фиг. 12D - контурная диаграмма, полученная путем выполнения численного анализа температур соответствующих участков, когда второе штампованное изделие изготавливают с использованием металлического штампа в соответствии со вторым сравнительным примером.

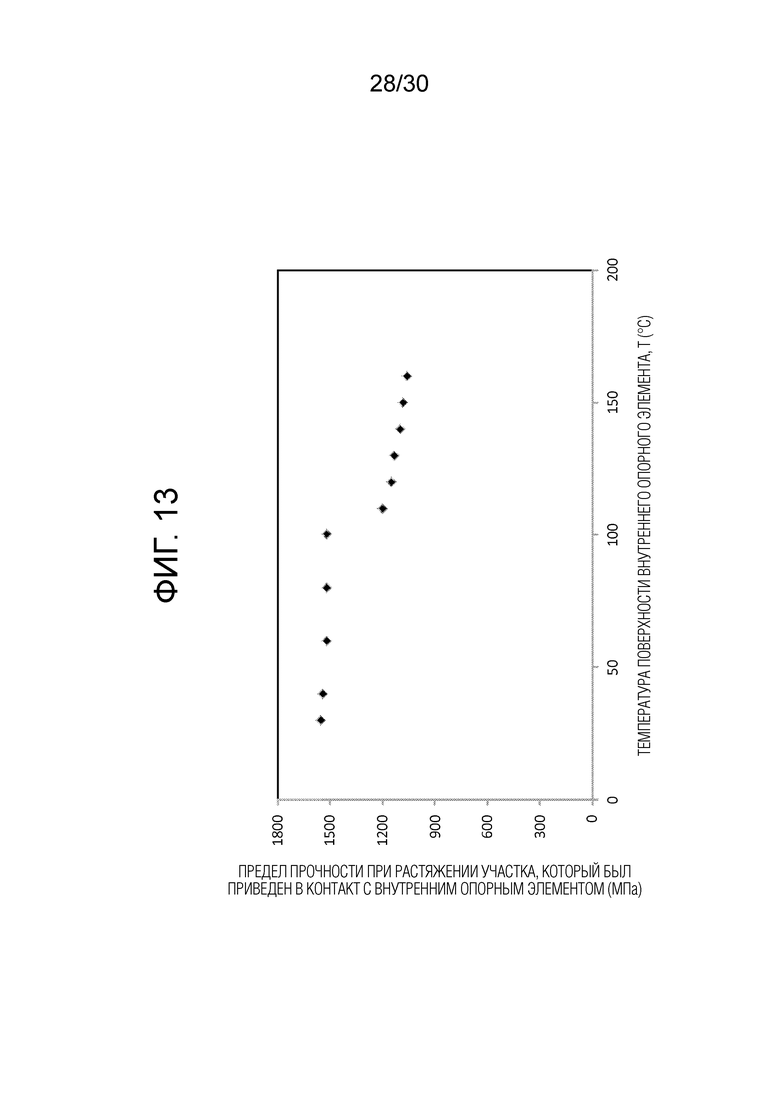

Фиг. 13 - график, иллюстрирующий зависимость между температурой T поверхности верхнего участка внутреннего опорного элемента в момент установки заготовки в металлический штамп и механической прочностью участка изготовленного штампованного изделия, который был приведен в контакт с верхним участком внутреннего опорного элемента.

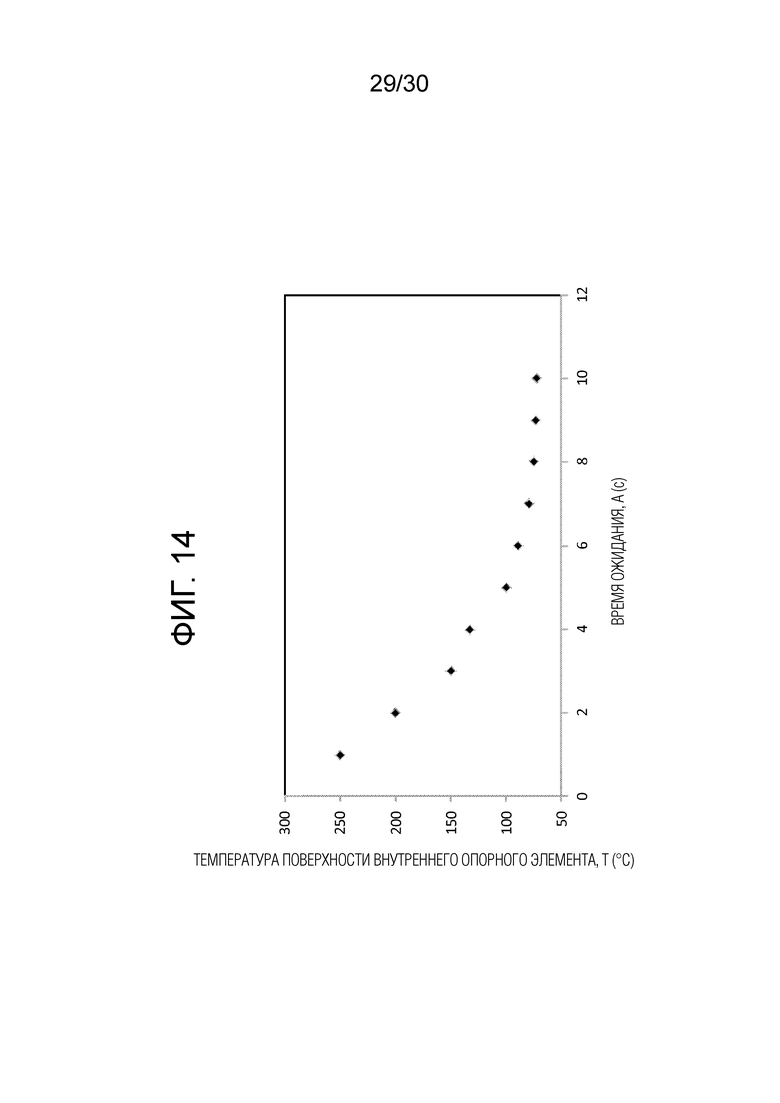

Фиг. 14 - график, иллюстрирующий зависимость между периодом A ожидания и температурой T поверхности верхнего участка внутреннего опорного элемента.

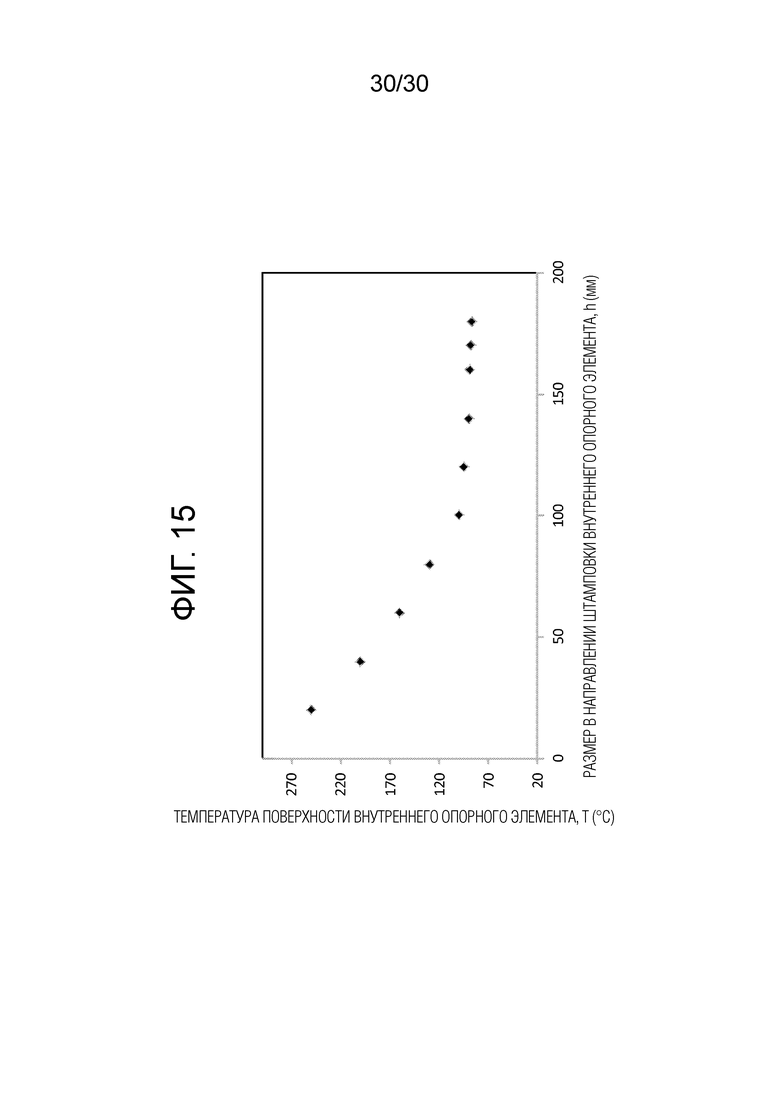

Фиг. 15 - график, иллюстрирующий зависимость между размером h в направлении штамповки внутреннего опорного элемента и температурой T поверхности верхнего участка внутреннего опорного элемента.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ниже будут подробно описаны варианты осуществления настоящего изобретения со ссылкой на прилагаемые чертежи. В вариантах осуществления настоящего изобретения будут описаны пример изготовления первого штампованного изделия с использованием первого металлического штампа и пример изготовления второго штампованного изделия с использованием второго металлического штампа. Для удобства пояснения устанавливается, что при использовании термина просто «металлический штамп», это подразумевает как «первый металлический штамп», так и «второй металлический штамп», и при использовании термина «штампованное изделие», это подразумевает как «первое штампованное изделие», так и «второе штампованное изделие». Далее, в вариантах осуществления настоящего изобретения одно штампованное изделие изготавливают за один цикл горячей штамповки, и множество штампованных изделия непрерывно изготавливают путем повторения циклов горячей штамповки. Далее, на соответствующих чертежах направление штамповки указано стрелкой P. Следует отметить, что направление P штамповки устанавливается для обозначения направления относительного перемещения между верхней частью штампа и нижней частью штампа при выполнении горячей штамповки, и оно устанавливается в вертикальном направлении в вариантах осуществления настоящего изобретения.

Штампованное изделие

Вначале будут описаны примеры конфигурации штампованных изделий 8, 9, изготавливаемых с использованием способа горячей штамповки в соответствии с вариантом осуществления настоящего изобретения. В качестве примера штампованных изделий 8, 9, изготавливаемых с использованием способа горячей штамповки в соответствии с вариантом осуществления настоящего изобретения, представлены первое штампованное изделие 8, иллюстрируемое на фиг. 1, и второе штампованное изделие 9, иллюстрируемое на фиг. 2. Каждое из первого штампованного изделия 8 и второго штампованного изделия 9 изготавливают путем выполнения горячей штамповки стальной пластины, представляющей собой заготовку 7. В качестве заготовки 7 используется стальная пластина, имеющая содержание углерода с учетом обеспечения способности к закалке от 0,09 до 0,5 мас.%, предпочтительно 0,11 мас.%, и толщину в диапазоне от 0,6 до 3,2 мм, предпочтительно примерно 2,3 мм.

Как иллюстрируется на фиг. 1 и фиг. 2, каждое из штампованных изделий 8, 9 имеет часть корытообразной формы. Часть корытообразной формы имеет участок 81 или 91 верхней пластины, два участка 82 или 92 линии ребра, сформированные непрерывным образом на обеих боковых сторонах участка 81 или 91 верхней пластины, и два участка 83 или 93 вертикальной стенки, сформированные непрерывным образом от соответствующих двух участков линии ребра. Участок 81 или 91 верхней пластины представляет собой пластинчатый участок, продолжающийся в направлении, по существу ортогональном направлению P штамповки, например. Участки 82 или 92 линии ребра представляют собой участки, которые являются изогнутыми или согнутыми с предварительно заданной кривизной. Участки 83 или 93 вертикальной стенки представляют собой участки, которые наклонены под предварительно заданным углом относительно направления P штамповки или параллельны направлению P штамповки.

Кроме того, как иллюстрируется на фиг. 1, первое штампованное изделие 8 имеет изогнутый участок 84, изогнутый или согнутый таким образом, что он выступает в предварительно заданном направлении, если смотреть в направлении штамповки, причем изогнутый участок 84 обеспечен по меньшей мере на одном из двух участков 82 линии ребра и по меньшей мере одном из двух участков 83 вертикальной стенки. Далее, как иллюстрируется на фиг. 2, участок 91 верхней пластины второго штампованного изделия 9 имеет участки, позиции которых в направлении высоты (позиции в направлении штамповки) являются взаимно отличающимися. Далее, участок с большей высотой на участке 91 верхней пластины (в дальнейшем называемый как «высокий участок 911 верхней пластины) и участок с более низкой высотой на участке 91 верхней пластины (в дальнейшем называемый как «низкий участок 912 верхней пластины) разделяет ступенчатый участок 913 верхней пластины, представляющим собой участок ступенчатой формы.

Следует отметить, что каждое из штампованных изделий 8, 9, иллюстрируемых на фиг. 1 и фиг. 2, представляет собой пример штампованного изделия, изготавливаемого с использованием способа горячей штамповки в соответствии с вариантом осуществления настоящего изобретения. Штампованные изделия, изготавливаемые с использованием способа горячей штамповки в соответствии с вариантом осуществления настоящего изобретения, не ограничиваются конфигурациями, иллюстрируемыми на фиг. 1 и фиг. 2.

Металлический штамп

Далее буде описан со ссылкой на фиг. 3A, фиг. 3B и фиг. 4 пример конфигурации металлических штампов 2, 3, используемых в способе горячей штамповки в соответствии с вариантом осуществления настоящего изобретения. Фиг. 3A представляет собой вид в разрезе, схематично иллюстрирующий пример конфигурации первого металлического штампа 2, используемого для изготовления первого штампованного изделия 8, и представляет собой вид в разрезе, на котором изогнутый участок 216 пуансона, осуществляющий формирование изогнутого участка 84, рассечен по поверхности, ортогональной продольному направлению участка 81 верхней пластины. Фиг. 3B представляет собой вид в перспективе, схематично иллюстрирующий пример конфигурации пуансона 21 первого металлического штампа 2, и представляет собой вид, иллюстрирующий участок, осуществляющий формирование изогнутого участка 84. Фиг. 4 представляет собой вид в разрезе, схематично иллюстрирующий пример конфигурации второго металлического штампа 3, используемого для изготовления второго штампованного изделия 9, и представляет собой вид в разрезе, на котором участки, осуществляющие формирование высокого участка 911 верхней пластины, ступенчатого участка 913 верхней пластины и низкого участка 912 верхней пластины рассечены по поверхности, параллельной направлению их расположения.

Как иллюстрируется на фиг. 3A, фиг. 3B и фиг. 4, металлический штамп 2 или 3 имеет пуансон 21 или 31, представляющий собой нижнюю часть штампа, матрицу 22 или 32, представляющую собой верхнюю часть штампа, внутренний опорный элемент 23 или 33, обеспеченный в пуансоне 21 или 31 с возможностью возвратно-поступательного перемещения в направлении P штамповки, и смещающий механизм 24 или 34, принудительно смещающий внутренний опорный элемент 23 или 33 в направлении стороны матрицы 22 или 32.

Пуансон 21 или 31 имеет выступающий участок 211 или 311 пуансона, выступающий в направлении стороны матрицы 22 или 32, верхний участок 212 или 312 пуансона, обеспеченный на вершине выступающего участка 211 или 311 пуансона, два закругленных плечевых участка 213 или 313 пуансона, обеспеченные непрерывным образом от верхнего участка 212 или 312 пуансона, и два участка 214 или 314 вертикальной стенки пуансона, обеспеченные непрерывным образом от соответствующих двух закругленных плечевых участков 213 или 313 пуансона. Верхний участок 212 или 312 пуансона представляет собой участок, осуществляющий формирование участка 81 или 91 верхней пластины, и имеет, например, конфигурацию в форме плоской поверхности, по существу ортогональной направлению P штамповки. Закругленные плечевые участки 213 или 313 пуансона представляют собой участки, которые осуществляют формирование участков 82 или 92 линии ребра штампованного изделия 8 или 9, и имеют конфигурацию в форме изогнутой поверхности, имеющей предварительной заданный радиус кривизны. Участки 214 или 314 вертикальной стенки пуансона представляют собой участки, которые осуществляют формирование участков 83 или 93 вертикальной стенки штампованного изделия 8 или 9, и имеют конфигурацию в форме плоской поверхности, которая наклонена под предварительно заданным углом относительно направления P штамповки, или в форме плоской поверхности, которая параллельна направлению P штамповки. Следует отметить, что конкретные формы соответствующих участков пуансонов 21, 31 определяются в соответствии с формами и т.п. подлежащих изготовлению штампованных изделий 8, 9, и не ограничиваются формами, иллюстрируемыми на фиг. 3A, фиг. 3B и фиг. 4.

Как иллюстрируется на фиг. 3B, в первом металлическом штампе 2 на по меньшей мере одном из двух закругленных плечевых участков 213 пуансона и по меньшей мере одном из двух участков 214 вертикальной стенки пуансона для формирования изогнутого участка 84 обеспечен изогнутый участок 216 пуансона, изогнутый или согнутый таким образом, что он выступает в предварительно заданном направлении, если смотреть в направлении штамповки. Далее, как иллюстрируется на фиг. 4, во втором металлическом штампе 3 участки, имеющие взаимно отличающиеся высоты, обеспечены на верхнем участке 312 пуансона для формирования высокого участка 911 верхней пластины и низкого участка 912 верхней пластины, имеющих взаимно отличающиеся высоты на участке 91 верхней пластины. Более конкретно, обеспечены высокий верхний участок 316 пуансона, высота которого является большей, и который представляет собой участок для формирования высокого участка 911 верхней пластины, и низкий верхний участок 317 пуансона, высота которого является более низкой, и который представляет собой участок для формирования низкого участка 912 верхней пластины.

Как иллюстрируется на фиг. 3A, верхний участок 212 пуансона в пуансоне 21 первого металлического штампа 2 имеет отверстие 215 для вмещения внутреннего опорного элемента, и в этом отверстии 215 для вмещения внутреннего опорного элемента вмещается с возможностью возвратно-поступательного перемещения в направлении P штамповки внутренний опорный элемент 23, представляющий собой отдельный от пуансона 21 элемент. Внутренний опорный элемент 23 имеет верхний участок 231 внутреннего опорного элемента на стороне, обращенной к матрице 22, и закругленные плечевые участки 232 внутреннего опорного элемента, которые продолжаются от обеих боковых сторон верхнего участка 231 внутреннего опорного элемента. Закругленные плечевые участки 232 внутреннего опорного элемента имеют конфигурацию в форме изогнутой поверхности, имеющей предварительно заданный радиус кривизны.

Далее, внутренний опорный элемент 23 принудительно смещается в направлении стороны матрицы 22 с помощью смещающего механизма 24, и верхний участок 231 внутреннего опорного элемента и закругленные плечевые участки 232 внутреннего опорного элемента сохраняют состояние выступания на предварительно заданный размер в сторону матрицы 22 от верхнего участка 212 пуансона. Размер выступания внутреннего опорного элемента 23 задается таким образом, что когда заготовку 7 размещают на верхнем участке 231 внутреннего опорного элемента, заготовка 7 не контактирует с верхним участком 212 пуансона и закругленными плечевыми участками 213 пуансона. Однако размер выступания не имеет конкретного ограничения. Далее, когда к внутреннему опорному элементу 23 прилагается давление от стороны матрицы 22, он входит внутрь отверстия 231 для вмещения внутреннего опорного элемента, в результате чего верхний участок 231 внутреннего опорного элемента и верхний участок 212 пуансона располагаются на одинаковой высоте. Другими словами, верхний участок 231 внутреннего опорного элемента и верхний участок 212 пуансона располагаются на одном уровне друг с другом. В этом состоянии верхний участок 231 внутреннего опорного элемента становится частью верхнего участка 212 пуансона.

Как иллюстрируется на фиг. 4, верхний участок 312 пуансона в пуансоне 31 второго металлического штампа 3 также имеет отверстие 315 для вмещения внутреннего опорного элемента, и в этом отверстии 315 для вмещения внутреннего опорного элемента вмещается с возможностью возвратно-поступательного перемещения в направлении P штамповки внутренний опорный элемент 33, представляющий собой отдельный от пуансона 31 элемент. Следует отметить, что во втором металлическом штампе 3 отверстие 315 для вмещения внутреннего опорного элемента обеспечено на низком верхнем участке 317 пуансона (участке, осуществляющем формирование низкого участка 912 верхней пластины). Далее, как иллюстрируется на фиг. 4, высокий верхний участок 316 пуансона и внутренний опорный элемент 33 отделены друг от друга на предварительно заданное расстояние в направлении, ортогональном направлению P штамповки (в горизонтальном направлении на фиг. 4). Например, как иллюстрируется на фиг. 4, низкий верхний участок 317 пуансона обеспечен между высоким верхним участком 316 пуансона и внутренним опорным элементом 33. Это расстояние задается таким образом, что в состоянии размещения заготовки 7 на верхнем участке 231 внутреннего опорного элемента и высоком верхнем 316 участке пунсона, участки заготовки 7, которые должны будут стать ступенчатым участком 913 верхней пластины и участками 93 вертикальной стенки (в частности, участком на участке 93 вертикальной стенки, располагающимся в окрестности ступенчатого участка 913 верхней пластины) не контактируют с внутренним опорным элементом 33 и высоким верхним 316 участком пуансона.

Далее, во втором металлическом штампе 3 внутренний опорный элемент 33 также принудительно смещается в направлении стороны матрицы 32 с помощью смещающего механизма 34, и верхний участок 331 внутреннего опорного элемента сохраняют состояние выступания в сторону матрицы 32 от низкого верхнего участка 317 пуансона. Размер выступания задается таким образом, что когда заготовку 7 размещают на верхнем участке 331 внутреннего опорного элемента и высоком верхнем участке 316 пуансона, заготовка 7 не контактирует с низким верхним участком 317 пуансона. Далее, когда к внутреннему опорному элементу 33 прилагается давление от стороны матрицы 32, он входит внутрь отверстия 315 для вмещения внутреннего опорного элемента, в результате чего верхний участок 331 внутреннего опорного элемента и низкий верхний участок 317 пуансона располагаются на одинаковой высоте. В этом состоянии верхний участок 331 внутреннего опорного элемента становится частью низкого верхнего участка 317 пуансона.

Следует отметить, что для внутреннего опорного элемента 23 или 33 требуется только иметь конфигурацию, обеспечивающую возможность поддерживать участок заготовки 7, который должен будет стать по меньшей мере частью участка 81 или 91 верхней пластины после горячей штамповки. В частности, для внутреннего опорного элемента 23 или 33 требуется только иметь конфигурацию, обеспечивающую возможность поддерживать участок заготовки 7, к которому прилагается растяжение в направлении, ортогональном направлению P штамповки, и окрестность участка при выполнении горячей штамповки. Кроме этого внутренний опорный элемент 23 или 33 может иметь конфигурацию, обеспечивающую возможность поддерживать весь участок заготовки 7, который должен будет стать участком 81 или 91 верхней пластины после горячей штамповки. На фиг. 3B иллюстрируется конфигурация, в которой внутренний опорный элемент 23 обеспечен на изогнутом участке 216 пуансона и в его окрестности, но также возможно использовать конфигурацию, в которой внутренний опорный элемент обеспечен по всей длине верхнего участка 212 пуансона.

Далее, для смещающего механизма 24 или 34 требуется только иметь конфигурацию, обеспечивающую возможность принудительно смещать внутренний опорный элемент 23 или 33 в направлении стороны матрицы 22 или 32, и его конфигурация не имеет конкретного ограничения. В качестве смещающего механизма 24 или 34 возможно использовать различные известные смещающие механизмы, такие как, например, пружина и газовая подушка.

Матрица 22 или 32 имеет выемку 221 или 321 матрицы, в которую может быть вставлен выступающий участок 211 или 311 пуансона. На краевых участках выемки 221 или 321 матрицы обеспечены закругленные плечевые участки 222 или 322 матрицы. Закругленные плечевые участки 222 или 322 матрицы имеют конфигурацию в форме изогнутой поверхности, имеющей предварительно заданные радиус кривизны. На донном участке выемки 221 или 321 матрицы, отверстие 223 или 323 для подачи струей охлаждающего вещества, представляющее собой узел для подачи струей охлаждающего вещества в направлении внутреннего опорного элемента 23 или 33, обеспечено в позиции напротив внутреннего опорного элемента 23 или 33, который вмещается в отверстии 215 или 315 для вмещения внутреннего опорного элемента. Отверстие 223 или 323 для подачи струей охлаждающего вещества становится частью механизма 13 охлаждения внутреннего опорного элемента (описывается позднее), который осуществляет охлаждение внутреннего опорного элемента 23 или 33. Путем подачи струей охлаждающего вещества, такого как вода или воздух, из отверстия 223 или 323 для подачи струей охлаждающего вещества в направлении внутреннего опорного элемента 23 или 33, возможно охлаждать внутренний опорный элемент 23 или 33.

Конфигурация и способ охлаждения внутреннего опорного элемента

Далее будет подробно описан пример конфигурации и способ охлаждения внутреннего опорного элемента 23 или 33. В варианте осуществления настоящего изобретения заготовку 7, нагретую в диапазоне температуры от 700°C до 950°C, предпочтительно примерно 750°C, подвергают формованию с использованием металлического штампа 2 или 3 и охлаждают, чтобы тем самым изготовить штампованное изделие 8 или 9. Соответственно, при выполнении горячей штамповки, заготовку 7 формуют в предварительно заданную форму посредством пуансона 21 или 31 и матрицы 22 или 32, и при этом она поддерживается посредством внутреннего опорного элемента 23 или 33. Поэтому при выполнении горячей штамповки участок заготовки 7 контактирует с внутренним опорным элементом 23 или 33.

В штампованном изделии 8 или 9, подлежащем изготовлению как описано выше, чтобы обеспечить прочность участка, который был приведен в контакт с внутренним опорным элементом 23 или 33 при выполнении горячей штамповки, на уровне 1500 МПа или больше, необходимо обеспечить скорость охлаждения на этом участке 30°C/с или больше. Однако внутренний опорный элемент 23 или 33 имеет объем, который меньше, чем объем пуансона 21 или 31 и матрицы 22 или 32, так что его температура имеет тенденцию к повышению при выполнении горячей штамповки. В частности, когда множество штампованных изделий 8 или 9 непрерывно изготавливают путем повторения циклов горячей штамповки, внутренний опорный элемент 23 или 33 вероятно будет сохранять состояние, в котором его температура является повышенной. Далее, если горячую штамповку выполняют в состоянии, в котором температура внутреннего опорного элемента 23 или 33 является повышенной, скорость охлаждения на участке заготовки 7, контактирующем с внутренним опорным элементом 23 или 33, становится небольшой, в результате чего становится невозможным получить предварительно заданную прочность. Соответственно, в варианте осуществления настоящего изобретения конфигурация и способ охлаждения внутреннего опорного элемента 23 или 33 задаются, как описано ниже, что обеспечивает возможность увеличения скорости охлаждения на участке заготовки 7, контактирующем с внутренним опорным элементом 23 или 33, чтобы получить предварительно заданную прочность.

Хотя материал внутреннего опорного элемента 23 или 33 не имеет конкретного ограничения, предпочтительно использовать материал с коэффициентом λ теплопроводности, составляющим 30 Вт/(м⋅К) или больше, и удельной теплоемкостью C, составляющей 4,3 Дж/(г⋅К) (4300 Дж/(кг⋅К)) или больше. В качестве такого материала можно использовать, например, инструментальную сталь или т.п. Далее, как иллюстрируется на фиг. 3A и фиг. 4, путь 233 или 333 для охлаждающего вещества в форме трубопровода (т.е. полой формы) обеспечен внутри внутреннего опорного элемента 23 или 33. Путь 233 или 333 для охлаждающего вещества имеет конфигурацию, обеспечивающую возможность потока через него текучего охлаждающего вещества, такого как вода или воздух. Объемное соотношение W пути 233 или 333 для охлаждающего вещества (=(объем пространства пути 233 или 333 для охлаждающего вещества, мм3)/(объем внутреннего опорного элемента 23 или 33, мм3)) предпочтительно составляет от 0,01 до 0,1. Далее, глубина от верхнего участка 231 или 331 внутреннего опорного элемента до пути 233 или 333 для охлаждающего вещества предпочтительно составляет от 10 мм до 30 мм. При использовании этой конфигурации, путем обеспечения потока охлаждающего вещества через путь 233 или 333 для охлаждающего вещества, обеспеченный внутри внутреннего опорного элемента 23 или 33, возможно снизить температуру поверхности верхнего участка 231 или 331 внутреннего опорного элемента (а именно, температуру поверхности, которая контактирует с заготовкой 7) до предварительно заданной температуры, что будет описано позднее, в течение периода времени от того момента, когда завершено удаление штампованного изделия 8 или 9 из металлического штампа 2 или 3, до того момента, когда устанавливается следующая заготовка 7.

Далее, в качестве размера (высоты) h в направлении штамповки внутреннего опорного элемента 23 или 33 используется размер, удовлетворяющий следующей Формуле (1), в которой нижнее предельное значение задается равным 100 мм:

h≥100×(t/2,3)×(30/λ)×(2/W)×(1/S), (1),

где:

h - размер выступания внутреннего опорного элемента, мм;

t - толщина заготовки, мм;

λ - коэффициент теплопроводности внутреннего опорного элемента, Вт/(м⋅К);

W - объемное соотношение пути для охлаждающего вещества внутри внутреннего опорного элемента, мм3/мм3;

S - скорость потока охлаждающего вещества в пути для охлаждающего вещества, мм/с.

Далее, хотя площадь верхнего участка 231 или 331 внутреннего опорного элемента (поверхности, которая контактирует с заготовкой 7) задается в соответствии с размерами и т.п. подлежащего изготовлению штампованного изделия 8 или 9, возможно использовать диапазон от 3000 мм2 до 20000 мм2, например, и предпочтительно возможно использовать значение примерно 5000 мм2. Путем задания размера внутреннего опорного элемента 23 или 33 как описано выше, возможно подавлять повышение температуры внутреннего опорного элемента 23 или 33 при выполнении горячей штамповки, и подавлять уменьшение скорости охлаждения заготовки 7. В частности, если объем внутреннего опорного элемента 23 или 33 является небольшим, существует вероятность повышения температуры за счет тепла заготовки 7 при выполнении горячей штамповки, что уменьшает скорость охлаждения заготовки 7, в результате чего упрочнение становится недостаточным. Соответственно, путем задания приведенного выше размера внутреннему опорному элементу 23 или 33, если заготовка имеет толщину от 0,6 мм до 3,2 мм, например, возможно гарантировать скорость охлаждения 30°C/с или больше.

Далее, как было описано выше, для обеспечения предела прочности при растяжении участка, который был приведен в контакт с внутренним опорным элементом 23 или 33 при выполнении горячей штамповки, на уровне 1500 МПа или больше, скорость охлаждения на этом участке должна быть обеспечена на уровне 30°C/с или больше. Поэтому перед началом горячей штамповки (а именно, в момент установки заготовки 7 в металлический штамп 2 или 3) обеспечивается поток охлаждающего вещества через путь 233 или 333 для охлаждающего вещества во внутреннем опорном элементе 23 или 33, чтобы выполнять охлаждение таким образом, что температура T поверхности верхнего участка 231 или 331 внутреннего опорного элемента становится равной предварительной заданной температуре или меньше. Более конкретно, температура T поверхности верхнего участка 231 или 331 внутреннего опорного элемента перед началом горячей штамповки снижается путем охлаждения таким образом, чтобы удовлетворять следующей Формуле (2), в которой верхнее предельное значение задается равным 100°C:

T≤100×(2,3/t)×(h/100)×(λ/30)×(W/2)×S, (2),

где:

T - температура поверхности внутреннего опорного элемента, °C;

t - толщина заготовки, мм;

h - размер выступания внутреннего опорного элемента, мм;

λ - коэффициент теплопроводности внутреннего опорного элемента, Вт/(м⋅К);

W - объемное соотношение пути для охлаждающего вещества внутри внутреннего опорного элемента, мм3/мм3;

S - скорость потока охлаждающего вещества в пути для охлаждающего вещества, мм/с.

Если температура T поверхности верхнего участка 231 или 331 внутреннего опорного элемента перед началом горячей штамповки удовлетворяет приведенной выше Формуле (2), в которой верхней предельное значение задается равным 100°C, предел прочности при растяжении участка, который был приведен в контакт с внутренним опорным элементом 23 или 33 при выполнении горячей штамповки, может быть обеспечен на уровне 1500 МПа или больше.

Далее, чтобы удовлетворять описанному выше условию для температуры при изготовлении множества штампованных изделий 8 или 9 путем повторения циклов горячей штамповки, необходимо обеспечить период времени для охлаждения внутреннего опорного элемента 23 или 33 от того момента, когда завершено удаление штампованного изделия 8 или 9, изготовленного предыдущей горячей штамповкой, из металлического штампа 2 или 3, до того момента, когда следующая заготовка 7 устанавливается в металлический штамп 2 или 3 (в дальнейшем называемый как «период A ожидания»). В варианте осуществления настоящего изобретения период A ожидания задается периодом времени, выражаемым следующей Формулой (3), в которой нижнее предельное значение задается равным пять секунд:

A≥5×(t/2,3)×(100/h)×(30/λ)×(2/W)×(1/s), (3),

где:

A - время ожидания, с;

t - толщина заготовки, мм;

h - размер в направлении штамповки внутреннего опорного элемента, мм;

λ - коэффициент теплопроводности внутреннего опорного элемента, Вт/(м⋅К);

W - объемное соотношение пути для охлаждающего вещества внутри внутреннего опорного элемента, мм3/мм3;

S - скорость потока охлаждающего вещества в пути для охлаждающего вещества, мм/с.

Соответственно, возможно обеспечить температуру T поверхности верхнего участка 231 или 331 внутреннего опорного элемента перед началом горячей штамповки на уровне приведенной выше температуры.

Система горячей штамповки

Далее будет описан пример конфигурации системы 1 горячей штамповки, способной выполнять способ горячей штамповки в соответствии с вариантом осуществления настоящего изобретения. Фиг. 5 представляет собой вид, схематично иллюстрирующий пример конфигурации системы 1 горячей штамповки. Как иллюстрируется на фиг. 5, система 1 горячей штамповки включает в себя пресс 11, выполняющий горячую штамповку заготовки 7 с использованием металлического штампа 2 или 3, блок 12 управления прессом, управляющий прессом 11, механизм 13 охлаждения внутреннего опорного элемента, охлаждающий внутренний опорный элемент 23 или 33, и блок 14 управления охлаждением, управляющий механизмом 13 охлаждения внутреннего опорного элемента. В качестве металлического штампа 2 или 3 пресса 11 при изготовлении первого штампованного изделия 8 используется первый металлический штамп 2, и при изготовлении второго штампованного изделия 9 используется второй металлический штамп 3. Кроме того, система 1 горячей штамповки также может включать в себя механизм 15 перемещения обрабатываемого объекта, который выполняет установку заготовки 7 в металлический штамп 2 или 3 и удаление сформированного штампованного изделия 8 или 9 из металлического штампа, и блок 16 управления перемещением обрабатываемого объекта, управляющий механизмом 15 перемещения обрабатываемого объекта.

Для пресса 11 требуется только иметь конфигурацию, обеспечивающую возможность выполнять горячую штамповку заготовки 7 с использованием металлического штампа 2 или 3, и его конфигурация не имеет конкретного ограничения. В качестве пресса 11 возможно использовать различные известные прессы. Для механизма 15 перемещения обрабатываемого объекта требуется только способность выполнять установку заготовки 7 в металлический штамп 2 или 3 и удаление штампованного изделия 8 или 9 из металлического штампа 2 или 3, и его конфигурация не имеет конкретного ограничения. Например, в качестве механизма 15 перемещения обрабатываемого объекта возможно использовать различные известные транспортные устройства, транспортные роботы и т.п.

Механизм 13 охлаждения внутреннего опорного элемента включает в себя путь 233 или 333 для охлаждающего вещества во внутреннем опорном элементе 23 или 33, отверстие 223 или 323 для подачи струей охлаждающего вещества, обеспеченное в матрице 22 или 32, и источник 131 подачи охлаждающего вещества, который подает охлаждающее вещество в путь 233 или 333 для охлаждающего вещества и отверстие 223 или 323 для подачи струей охлаждающего вещества. В варианте осуществления настоящего изобретения в качестве охлаждающего вещества возможно использовать текучую среду, такую как вода или воздух. Следует отметить, что температура охлаждающего вещества может представлять собой нормальную температуру (комнатную температуру), но также возможно использовать охлаждающее вещество, охлажденное до температуры ниже нормальной температуры. В этом случае механизм 13 охлаждения внутреннего опорного элемента дополнительно имеет механизм охлаждения охлаждающего вещества, который охлаждает охлаждающее вещество. В варианте осуществления настоящего изобретения блок 14 управления охлаждением управляет подачей охлаждающего вещества, чтобы тем самым управлять охлаждением внутреннего опорного элемента 23 или 33. Например, блок 14 управления охлаждением управляет временным режимом подачи охлаждающего вещества в путь 233 или 333 для охлаждающего вещества во внутреннем опорном элемент 23 или 33 и скоростью потока охлаждающего вещества, и временным режимом подачи струей охлаждающего вещества из отверстия 223 или 323 для подачи струей охлаждающего вещества в матрице 22 или 32 и количеством подаваемого струей охлаждающего вещества.

Следует отметить, что конфигурация механизма 13 охлаждения внутреннего опорного элемента не ограничивается той, в которой отверстие 223 или 323 для подачи струей охлаждающего вещества обеспечено в матрице 22 или 32. Здесь будет описан другой пример конфигурации механизма 13 охлаждения внутреннего опорного элемента. На фиг. 6 схематично иллюстрируется другой пример конфигурации механизма 13 охлаждения внутреннего опорного элемента. Как иллюстрируется на фиг. 6, механизм 13 охлаждения внутреннего опорного элемента в качестве узла для подачи струей охлаждающего вещества, подающего струей охлаждающее вещество, вместо отверстия 223 или 323 для подачи струей охлаждающего вещества, обеспеченного в матрице 22 или 32, имеет форсунку 132 для подачи струей охлаждающего вещества. Форсунка 132 для подачи струей охлаждающего вещества (узел для подачи струей охлаждающего вещества) обеспечена в окрестности металлической формы 2 или 3 таким образом, что охлаждающее вещество может подаваться струей в направлении внутреннего опорного элемента 23 или 33. В этом случае блок 14 управления охлаждением управляет временным режимом подачи струей охлаждающего вещества из форсунки 132 для подачи струей охлаждающего вещества и количеством подаваемого струей охлаждающего вещества. Следует отметить, что конфигурация форсунки 132 для подачи струей охлаждающего вещества не имеет конкретного ограничения, и возможно использовать различные известные форсунки. Далее, форсунка 132 для подачи струей охлаждающего вещества также может быть выполнена с возможностью перемещения с помощью механизма перемещения. В этом случае, в соответствии с управлением, осуществляемым блоком 14 управления охлаждением, механизм перемещения приближает форсунку 132 для подачи струей охлаждающего вещества к внутреннему опорному элементу 23 или 33 во время подачи струей охлаждающего вещества на внутренний опорный элемент 23 или 33, и отводит форсунку 132 для подачи струей охлаждающего вещества при выполнении горячей штамповки, так что форсунка 132 для подачи струей охлаждающего вещества не создает помехи металлическому штампу 2 или 3. Как было описано выше, узел для подачи струей охлаждающего вещества, подающий струей охлаждающее вещество на внутренний опорный элемент 23 или 33, может быть обеспечен в металлическом штампе 2 или 3, или может быть обеспечен отдельно от металлического штампа 2 или 3.

Для каждого из блока 12 управления прессом, блока 14 управления охлаждением и блока 16 управления перемещением обрабатываемого объекта используется устройство, имеющее компьютер, включающий в себя ЦП, ПЗУ и ОЗУ. В ПЗУ компьютера блока 12 управления прессом предварительно сохраняется компьютерная программа для управления прессом. Далее, ЦП считывает компьютерную программу, хранящуюся в ПЗУ, и выполняет компьютерную программу с использованием ОЗУ в качестве рабочей области. Таким образом осуществляется управление прессом 11. Это же применимо к блоку 14 управления охлаждением и блоку 16 управления перемещением обрабатываемого объекта. Далее, когда компьютеры блока 12 управления прессом, блока 14 управления охлаждением и блока 16 управления перемещением обрабатываемого объекта совместно работают, выполняется способ горячей штамповки в соответствии с вариантом осуществления настоящего изобретения.

Способ горячей штамповки

Далее будет описан способ горячей штамповки в соответствии с вариантом осуществления настоящего изобретения. Фиг. 7A-7E представляют собой виды в разрезе, схематично иллюстрирующие способ горячей штамповки с использованием первого металлического штампа 2. Фиг. 8A-8E представляют собой виды в разрезе, схематично иллюстрирующие способ горячей штамповки с использованием второго металлического штампа 3.

В варианте осуществления настоящего изобретения температура заготовки 7 в момент времени, когда заготовка 7 устанавливается в металлический штамп 2 или 3, задается в пределах диапазона температуры от 700°C до 950°C, и предпочтительно задается примерно 750°C. Далее, температура поверхности второго металлического штампа 2 или 3 в момент времени, когда заготовка 7 устанавливается в металлический штамп 2 или 3, задается на уровне 100°C или меньше. В частности, температура T поверхности верхнего участка 231 или 331 внутреннего опорного элемента задается таким образом, чтобы удовлетворять приведенной выше Формуле (2), в которой верхнее предельное значение задается равным 100°C, как было описано выше. Соответственно, возможно обеспечить скорость охлаждения заготовки 7 при выполнении горячей штамповки на уровне 30°C/с или больше, и изготавливать штампованное изделие 8 или 9, имеющее предварительно заданную механическую прочность.

Вначале будет описан случай использования первого металлического штампа 2. Как иллюстрируется на фиг. 7A, в момент времени перед началом штамповки внутренний опорный элемент 23 сохраняет состояние выступания на предварительно заданный размер от верхнего участка 212 пуансона с помощью смещающего механизма 24. Поэтому в момент времени перед началом горячей штамповки участки заготовки 7, установленной в первый металлический штамп 2, которые должны будут стать участками 82 линии ребра и участками 83 вертикальной стенки первого штампованного изделия 8, сохраняют состояние, в котором они не контактируют с верхним участком 212 пуансона. Соответственно предотвращается или подавляется снижение температуры этих участков перед началом горячей штамповки.

Затем, как иллюстрируется на фиг. 7B, блок 12 управления прессом управляет прессом 11, чтобы приблизить матрицу 22 к пуансону 21. Когда матрица 22 приближается к пуансону 21, закругленные плечевые участки 222 матрицы вступают в контакт с заготовкой 7. Участки заготовки 7, с которыми контактируют закругленные плечевые участки 222 матрицы, называются как «контактирующие с плечом матрицы участки 71». Следует отметить, что в момент времени сразу после того, как закругленные плечевые участки 222 матрицы вступают в контакт с контактирующими с плечом матрицы участками 71 заготовки 7, каждый из участков (называемых как «неконтактирующие участки 73») между каждым из участков заготовки 7, которые контактируют с закругленными плечевыми участками 232 внутреннего опорного элемента (называемых как «контактирующие с плечом внутреннего опорного элемента участки 72»), и каждым из контактирующих с плечом матрицы участков 71, находятся в состоянии, в котором они не контактируют как с пуансоном 21, так и с матрицей 22. Поэтому предотвращается или подавляется снижение температуры неконтактирующих участков 73. Далее, за счет конфигурации, в которой заготовка 7 поддерживается посредством внутреннего опорного элемента 23 в позиции ближе к матрице 22 относительно верхнего участка 212 пуансона, возможно увеличить расстояние между каждым из контактирующих с плечом матрицы участков 71 и каждым из контактирующих с плечом внутреннего опорного элемента участков 72 заготовки 7, чтобы тем самым увеличить область неконтактирующих участков 73, то есть область участков, на которых предотвращается или подавляется снижение температуры.

На фиг. 7C иллюстрируется момент времени, в котором матрица 22 располагается в нижней мертвой точке. Когда матрица 22 дополнительно приближается к пуансону 21 из состояния момента времени, иллюстрируемого на фиг. 7B, неконтактирующие участки 73 заготовки 7 прижимаются к верхнему участку 212 пуансона и закругленным плечевым участкам 213 пуансона, как иллюстрируется на фиг. 7C. Кроме того, в соответствии с приближением матрицы 22 к пуансону 21, к внутреннему опорному элементу 23 прилагается давление, и размер выступания внутреннего опорного элемента 23 от верхнего участка 212 пуансона становится небольшим. Когда матрица 22 достигает нижнюю мертвую точку, верхний участок 231 внутреннего опорного элемента будет иметь такую же высоту, что и верхний участок 212 пуансона, и верхний участок 231 внутреннего опорного элемента становится частью верхнего участка 212 пуансона. Далее, неконтактирующие участки 73 становятся участками 82 линии ребра и участками 83 вертикальной стенки первого штампованного изделия 8 и охлаждаются для их упрочнения, когда они приводятся в контакт с верхним участком 212 пуансона и закругленными плечевыми участками 213 пуансона. Следует отметить, что контактирующие с плечом матрицы участки 71 заготовки 7 охлаждаются для их упрочнения, когда они приводятся в контакт с закругленными плечевыми участками 222 матрицы, и контактирующие с плечом внутреннего опорного элемента участки 72 охлаждаются для их упрочнения за счет приведения их в контакт не с закругленными плечевыми участками 213 пуансона, а с закругленными плечевыми участками 232 внутреннего опорного элемента и их окрестностью.

Как было описано выше, верхний участок 231 внутреннего опорного элемента выступает на предварительно заданный размер от верхнего участка 212 пуансона в направлении стороны матрицы 22 в начале горячей штамповки, и к нему прилагается давление посредством матрицы 22 через заготовку 7 в соответствии с приближением матрицы 22 к пуансону 21, что уменьшает размер выступания, и когда матрица 22 достигает нижнюю мертвую точку, верхний участок 231 внутреннего опорного элемента становится частью верхнего участка 212 пуансона. Далее, в способе горячей штамповки в соответствии с вариантом осуществления настоящего изобретения матрица 22 приближается к пуансону 21, и при этом заготовка 7 поддерживается посредством внутреннего опорного элемента 23, и тем самым изготавливают первое штампованное изделие 8.

Затем, как иллюстрируется на фиг. 7D, блок 12 управления прессом управляет прессом 11, чтобы переместить матрицу 22 в верхнюю мертвую точку. Затем, в соответствии с управлением, осуществляемым блоком 16 управления перемещением обрабатываемого объекта, механизм 15 перемещения обрабатываемого объекта удаляет изготовленное первое штампованное изделие 8 из первого металлического штампа 2. После этого, как иллюстрируется на фиг. 7E, блок 12 управления прессом управляет прессом 11, чтобы приблизить матрицу 22 к пуансону 21, и в этом состоянии блок 14 управления охлаждением подает струей охлаждающее вещество из отверстия 223 для подачи струей охлаждающего вещества, обеспеченного в матрице 22, чтобы охлаждать внутренний опорный элемент 23. В варианте осуществления настоящего изобретения охлаждение выполняют до тех пор, пока температура T поверхности верхнего участка 231 внутреннего опорного элемента не станет температурой, выражаемой приведенной выше Формулой (2), в которой верхнее предельное значение задается равным 100°C. За счет приближения матрицы 22 к внутреннему опорному элементу 23 (перемещения из верхней мертвой точки в сторону нижней мертвой точки) при подаче струей охлаждающего вещества, возможно увеличить скорость потока охлаждающего вещества на поверхности верхнего участка 231 внутреннего опорного элемента, чтобы уменьшить период времени до того момента, когда верхний участок 231 внутреннего опорного элемента охладится до приведенной выше температуры. После того, как верхний участок 231 внутреннего опорного элемента охладится, блок 12 управления прессом управляет прессом 11, чтобы переместить матрицу 22 в верхнюю мертвую точку. В результате завершается один цикл горячей штамповки.

Затем, в соответствии с управлением, осуществляемым блоком 16 управления перемещения обрабатываемым объектом, механизм 15 перемещения обрабатываемого объекта устанавливает следующую заготовку 7 в первый металлический штамп 2, при этом время A ожидания удовлетворяет приведенной выше Формуле (3), в которой нижнее предельное значение задается равным пять секунд. Соответственно, следующая заготовка 7 устанавливается в первый металлический штамп 2 в состоянии, в котором температура поверхности первого металлического штампа 2 составляет 100°C или меньше, в частности температура T поверхности верхнего участка 231 внутреннего опорного элемента снижается до температуры, выражаемой приведенной выше Формулой (2), в которой верхнее предельное значение задается равным 100°C. Поэтому, когда следующая заготовка 7 подвергается горячей штамповке, возможно обеспечить скорость охлаждения на участке, который контактирует с верхним участком 231 внутреннего опорного элемента, на уровне 30°C/с или больше, в результате чего может быть изготовлено первое штампованное изделие 8, имеющее предварительно заданную прочность (в этом случае 1500 МПа или больше).

Далее будет описан пример использования второго металлического штампа 3. Следует отметить, что пояснения в отношении способа, являющиеся такими же, что и для способа с использованием первого металлического штампа 2, будут опущены. Фиг. 8A соответствует фиг. 7A и иллюстрирует состояние момента времени перед началом горячей штамповки, в котором заготовка 7 устанавливается во второй металлический штамп 3. Как иллюстрируется н фиг. 8A, в момент времени перед началом горячей штамповки внутренний опорный элемент 33 сохраняет состояние выступания на предварительно заданный размер от низкого верхнего участка 317 пуансона в направлении стороны матрицы 32 с помощью смещающего механизма 34. Поэтому в момент времени перед началом горячей штамповки участки заготовки 7, установленной во второй металлический штамп 3, которые должны будут стать участками 92 линии ребра и участками 93 вертикальной стенки (в частности участком на участке 93 вертикальной стенки, который располагается вблизи ступенчатого участка 913 верхней пластины) второго штампованного изделия 9, сохраняют состояние, в котором они не контактируют с низким верхним участком 317 пуансона, в результате чего предотвращается или подавляется снижение температуры перед началом горячей штамповки.

Как иллюстрируется на фиг. 8B, блок 12 управления прессом управляет прессом 11, чтобы приблизить матрицу 32 к пуансону 31. Когда матрица 32 приближается к пуансону 31, закругленный плечевой участок 322 матрицы вступает в контакт с предварительно заданным участком (контактирующим с плечом матрицы участком 71) заготовки 7. Как иллюстрируется на чертеже, заготовка 7 удерживается посредством верхнего участка 331 внутреннего опорного элемента и матрицы 32 до того, как матрица 32 достигнет нижнюю мертвую точку. Поэтому возможно осуществлять вытяжку заготовки, расположенной на высоком верхнем участке 316 пуансона, в направлении низкого верхнего участка 317 пуансона до того, как матрица 32 достигает нижнюю мертвую точку. Это позволяет уменьшить растяжение в направлении, ортогональном направлению P штамповки (растяжение в горизонтальном направлении на чертеже), генерируемое в материале заготовки, подлежащем формованию в участки 92 линии ребра и участки 93 вертикальной стенки низкого участка 912 верхней пластины в окрестности нижней мертвой точки.

Фиг. 8C иллюстрирует момент времени, в котором матрица 32 располагается в нижней мертвой точке. Когда матрица 32 дополнительно приближается к пуансону 31 из состояния в момент времени, иллюстрируемый на фиг. 8B, и матрица 32 достигает нижнюю мертвую точку, как иллюстрируется на фиг. 8C, верхний участок 331 внутреннего опорного элемента будет располагаться на той же высоте, что и верхний участок 317 пуансона, и верхний участок 331 внутреннего опорного элемента становится частью верхнего участка 317 пуансона.

Фиг. 8D представляет собой вид, соответствующий фиг. 7D. Как иллюстрируется на фиг. 8D, блок 12 управления прессом управляет прессом 11, чтобы переместить матрицу 32 в верхнюю мертвую точку. Затем, в соответствии с управлением, осуществляемым блоком 16 управления перемещением обрабатываемого объекта, механизм 15 перемещения обрабатываемого объекта удаляет изготовленное второе штампованное изделие 9 из второго металлического штампа 3.

После этого, как иллюстрируется на фиг. 8E (фиг. 8E представляет собой вид, соответствующий фиг. 7E), блок 12 управления прессом управляет прессом 11, чтобы приблизить матрицу 32 к пуансону 31 (перемещение из верхней мертвой точки в сторону нижней мертвой точки), и в этом состоянии блок 14 управления охлаждением подает струей охлаждающее вещество из отверстия 323 для подачи струей охлаждающего вещества, обеспеченного в матрице 32, чтобы охлаждать внутренний опорный элемент 33. Температура охлаждения является такой же, что и в случае с использованием первого металлического штампа 2. После того, как внутренний опорный элемент 33 будет охлажден, блок 12 управления прессом управляет прессом 11, чтобы переместить матрицу 32 в верхнюю мертвую точку. В результате завершается один цикл горячей штамповки.

Затем, после завершения цикла горячей штамповки, выполняется следующий цикл горячей штамповки. Следует отметить, что время A ожидания является таким же, что и в случае с использованием первого металлического штампа 2. Используя этот способ, получают эффект, подобный эффекту в случае использования первого металлического штампа 2.

Подавление возникновения трещин, реализованное во внутреннем опорном элементе

Далее функция подавления возникновения трещин в штампованном изделии 8 или 9, обеспечиваемая внутренним опорным элементом 23 или 33, будет описана в сравнении с использованием металлического штампа 5 или 6 в соответствии со сравнительным примером, который не имеет внутренний опорный элемент 23 или 33. В форме, такой как у первого штампованного изделия 8, которое имеет корытообразную форму и имеет изогнутый участок 84, возникновение трещин вероятно на участке 83 вертикальной стенки на наружной периферической стороне изогнутого участка 84. Далее, в форме, такой как у второго штампованного изделия 9, которое имеет ступенчатый участок 913 верхней пластины, обеспеченный на участке 91 верхней пластины в корытообразной форме, возникновение трещин вероятно на участке 93 вертикальной стенки на том его участке, который располагается вблизи ступенчатого участка 913 верхней пластины. Эти участки имеют приведенные далее характеристики (i)-(iii).

(i) Растяжение во время горячей штамповки прилагается не только в направлении P штамповки, но также в направлении, ортогональном направлению P штамповки.

(ii) Участок не приводится в контакт с металлическим штампом 2 или 3, так что его температура сохраняется на уровне высокой температуры.

(iii) Участок зажимается между закругленным плечевым участком 222 матрицы и закругленным плечевым участком 213 пуансона металлического штампа 2 или 3.

Далее, в первом штампованном изделии 8 деформация концентрируется на участке 83 вертикальной стенки на наружной периферической стороне изогнутого участка 84 при выполнении горячей штамповки. Далее, во втором штампованном изделии 9 деформация концентрируется на участке 93 вертикальной стенки на том его участке, который располагается вблизи ступенчатого участка 913 верхней пластины (участка, на котором изменяется высота участка 91 верхней пластины). Поэтому на этих участках степень уменьшения толщины пластины становится большой, и вероятно возникновение трещин. Соответственно, в способе горячей штамповки в соответствии с вариантом осуществления настоящего изобретения, за счет использования внутреннего опорного элемента 23 или 33, область, способная предотвращать или подавлять снижение температуры, увеличивается на участке заготовки 7, который должен будет стать участком 83 вертикальной стенки на наружной периферической стороне изогнутого участка 84, и на участке заготовки 7, который должен будет стать участком на участке 93 вертикальной стенки, который располагается вблизи ступенчатого участка 913 верхней пластины. Следовательно, подавляется локальная концентрация деформации, и тем самым предотвращается или подавляется возникновение трещин.

Фиг. 9 представляет собой вид в разрезе, схематично иллюстрирующий пример конфигурации металлического штампа 5 в соответствии с первым сравнительным примером, и иллюстрирует пример конфигурации металлического штампа, который не имеет внутренний опорный элемент 23. Следует отметить, что такие же ссылочные позиции даны для конфигураций, общих с конфигурациями первого металлического штампа 2, и их пояснение будет опущено. Как иллюстрируется на фиг. 9, пуансон 51 металлического штампа 5 в соответствии с первым сравнительным примером не имеет внутренний опорный элемент 23, и отверстие 223 для подачи струей охлаждающего вещества не обеспечено в матрице 52. За исключением вышеупомянутого, используется такая же конфигурация, как в первом металлическом штампе 2.

Когда первое штампованное изделие 8 изготавливают с использованием металлического штампа 5 в соответствии с первым сравнительным примером, который не имеет внутренний опорный элемент 23, заготовка 7 подвергается горячей штамповки в состоянии, в котором она поддерживается посредством верхнего участка 212 пуансона. Далее, контактирующие с плечом матрицы участки 71 заготовки 7 охлаждаются за счет приведения их в контакт с закругленными плечевыми участками 222 матрицы, и контактирующие с плечом пуансона участки 74 (которые обозначают участки заготовки 7, которые контактируют с закругленными плечевыми участками 213 пуансона) охлаждаются за счет приведения их в контакт с закругленными плечевыми участками 213 пуансона. Если используется эта конфигурация, область неконтактирующего участка 73 между контактирующим с плечом матрицы участком 71 и контактирующим с плечом пуансона участком 74 будет более узкой, чем в способе с использованием первого металлического штампа 2, имеющего внутренний опорный элемент 23. В частности, область участка, на котором подавляется снижение температуры, является более узкой. Далее, так как деформация концентрируется в этой небольшой области, степень уменьшения толщины пластины становится большой, и вероятно возникновение трещин. Кроме того, если используется конфигурация, в которой в первом штампованном изделии 8 обеспечен изогнутый участок 84, концентрация деформации на участке, расположенном на изогнутом участке 84 участка 83 вертикальной стенки будет значительной, потому что когда участки 82 линии ребра являются изогнутыми, если смотреть в направлении штамповки, течение материала заготовки 7 становится неоднородным при выполнении горячей штамповки.

В отличие от этого, как иллюстрируется на фиг. 7B, в варианте осуществления настоящего изобретения используется первый металлический штамп 2, имеющий внутренний опорный элемент 23, и участок заготовки 7, который должен будет стать участком 81 верхней пластины, поддерживается посредством внутреннего опорного элемента 23 в позиции, в которой он выступает на предварительно заданный размер от верхнего участка 212 пуансона в направлении стороны матрицы 22. В этом состоянии, если смотреть в направлении штамповки, расстояние между закругленным плечевым участком 222 матрицы и закругленным плечевым участком 232 внутреннего опорного элемента будет больше, чем расстояние между закругленным плечевым участком 222 матрицы и закругленным плечевым участком 213 пуансона. Если используется эта конфигурация, область неконтактирующего участка 73 может быть обеспечена большей, чем в способе с использованием металлического штампа 5 в соответствии с первым сравнительным примером.

Далее, сохраняя это состояние, пуансон 21 и матрица 22 приближаются друг к другу, чтобы осуществить смыкание штампа, тем самым формируя первое штампованное изделие 8. В это время контактирующие с плечом матрицы участки 71 заготовки 7 охлаждаются за счет приведения их в контакт с закругленными плечевыми участками 222 матрицы, и контактирующие с плечом внутреннего опорного элемента участки 72 охлаждаются за счет приведения их в контакт не с закругленными плечевыми участками 213 пуансона, а с закругленными плечевыми участками 232 внутреннего опорного элемента. Если используется эта конфигурация, область неконтактирующих участков 73 (то есть участков, на которых предотвращается или подавляется снижение температуры) может быть увеличена, так что на участке заготовки 7, который должен будет стать изогнутым участком 84, подавляется концентрация деформации при выполнении горячей штамповки. Поэтому степень уменьшения толщины пластины уменьшается, и подавляется возникновение трещин.

Каждый из фиг. 10A и фиг. 10B представляет собой контурную диаграмму, полученную путем выполнения числового анализа степени уменьшения толщины пластины при изготовлении первого штампованного изделия 8. На фиг. 10A иллюстрируется случай, когда используется первый металлический штамп 2, и на фиг. 10B иллюстрируется случай, когда используется металлический штамп 5 в соответствии с первым сравнительным примером. Далее, на чертежах, числовые значения, окруженные прямоугольной рамкой, указывают степень уменьшения толщины пластины. Каждый из фиг. 10C и фиг. 10В представляет собой контурную диаграмму, полученную путем выполнения числового анализа температур соответствующих участков при изготовлении первого штампованного изделия 8. На фиг. 10C иллюстрируется случай, когда используется первый металлический штамп 2, и на фиг. 10D иллюстрируется случай, когда используется металлический штамп 5 в соответствии с первым сравнительным примером. На фиг. 10C и фиг. 10D область, окрашенная сплошным черным цветом, указывает область, в которой температура в состоянии, когда матрица 22 располагается на 10 мм выше нижней мертвой точки, составляет 650°C или больше.

Как видно из сравнения между фиг. 10A и фиг. 10B и между фиг. 10C и 10D, когда первое штампованное изделие 8 изготавливают с использованием горячей штамповки, область участка, на котором подавляется снижение температуры, может быть увеличена на участке, расположенном на изогнутом участке 84 участка 83 вертикальной стенки, в способе с использованием первого металлического штампа 2, если сравнивать со способом с использованием металлического штампа 5 в соответствии с первым сравнительным примером. Как было описано выше, возможно уменьшить локальную концентрацию деформации, чтобы уменьшить степень уменьшения толщины пластины, в результате чего может быть предотвращено или подавлено возникновение трещин на изогнутом участке 84 участка 83 вертикальной стенки.

Следует отметить, что в варианте осуществления настоящего изобретения первое штампованное изделие 8 имеет изогнутый участок 84, который изогнут, если смотреть в направлении штамповки, и описывается способ предотвращения или подавления возникновения трещин на этом изогнутом участке 84, но возможно предотвращать или подавлять возникновение складок также в штампованном изделии, имеющем форму, отличающуюся от описанной выше формы. Например, способ горячей штамповки в соответствии с вариантом осуществления настоящего изобретения также может использоваться для изготовления штампованного изделия, имеющего участки линии ребра кольцеобразной формы, такой как круглая форма, эллиптическая форма или многоугольная форма, и в штампованном изделии, имеющем эти формы, также возможно предотвращать или подавлять возникновение трещин.

Фиг. 11 представляет собой вид, схематично иллюстрирующий пример конфигурации металлического штампа 6 в соответствии со вторым сравнительным примером, и иллюстрирует пример металлического штампа, который не имеет внутренний опорный элемент 33. Как иллюстрируется на фиг. 11, пуансон 61 металлического штампа 6 в соответствии со вторым сравнительным примером не имеет внутренний опорный элемент 33, и отверстие 323 для подачи струей охлаждающего вещества не обеспечено в матрице 62.

Как иллюстрируется на фиг. 11, когда металлический штамп 6 в соответствии со вторым сравнительным примером используется для изготовления второго штампованного изделия 9, высокий верхний участок 316 пуансона вступает в контакт с заготовкой 7 до того, как в контакт с заготовкой 7 вступает низкий верхний участок 317 пуансона, в результате чего высокий участок 911 верхней пластины формируется до формирования низкого участка 912 верхней пластины. Далее, когда горячая штамповка продолжается дальше, в момент времени, в который низкий верхний участок 317 пуансона вступает в контакт с заготовкой 7, заготовка 7 удерживается сформированным высоким участком 316 верхней пластины. Поэтому приток материала в отношении участка на участке 93 вертикальной стенки, который располагается вблизи ступенчатого участка 913 верхней пластины, становится недостаточным, и растяжение возникает в горизонтальном направлении на чертеже, в результате чего вероятно возникновение трещин на этом участке.

В варианте осуществления настоящего изобретения, за счет использования второго металлического штампа 3, имеющего внутренний опорный элемент 33, область участка, на котором предотвращается или подавляется снижение температуры, увеличивается на участке, который должен будет стать участком 93 вертикальной стенки (в частности, участком, который располагается вблизи ступенчатого участка 913 верхней пластины). Это позволяет уменьшить локальную концентрацию деформацию, чтобы предотвратить или подавить возникновение трещин. Кроме того, как иллюстрируется на фиг. 8A, горячую штамповку выполняют с поддержкой при этом участка заготовки 7, который должен будет стать участком 91 верхней пластины, участка, который должен будет стать ступенчатым участком 913 верхней пластины и его окрестностью, с использованием внутреннего опорного элемента 33. Следовательно, участок заготовки 7, располагающийся на верхней стороне высокого верхнего участка 316 пуансона, и участок заготовки 7, располагающийся на верхней стороне низкого верхнего участка 317 пуансона, по существу одновременно формуются в высокий участок 911 верхней пластины и низкий участок 912 верхней пластины. Соответственно, возможно уменьшить растяжение в горизонтальном направлении на чертеже, которое возникает на неконтактирующем участке 73 при выполнении горячей штамповки.

Далее, благодаря уменьшению растяжения, которое возникает в заготовке 7, и увеличению области неконтактирующего участка 73 заготовки 7, которые получают с помощью внутреннего опорного элемента 33, формуемость значительно улучшается. Как было описано выше, за счет использования второго металлического штампа 3, имеющего внутренний опорный элемент 33, при изготовлении второго штампованного изделия 9, имеющего высокий участок 911 верхней пластины и низкий участок 912 верхней пластины, возможно предотвращать или подавлять возникновение трещин благодаря растяжению, прилагаемому в направлении, ортогональном направлению P штамповки, на участке 93 вертикальной стенки на том его участке, который располагается вблизи ступенчатого участка 913 верхней пластины (участке 93 вертикальной стенки, продолжающемся к низкому участку 912 верхней пластины).