Изобретение относится к наплавке, в частности к наплавочным материалам, применяющимся в металлургическом, нефтехимическом, атомно-энергетическом и общем машиностроении, и может быть использовано при изготовлении композиционных порошковых проволок (КПП) преимущественно для электродуговой и электрошлаковой наплавки сложнолегированных жаропрочных сплавов на основе алюминида никеля Ni3Al, содержащих тугоплавкие - тяжелые и легкоплавкие - легкие легирующие элементы.

Проблема наплавки таких сплавов состоит в сложности получения однородного наплавленного металла из-за неравномерного плавления компонентов порошковых проволок (ПП), а также по причине сепарации тяжелых и легких металлических фракций в шихте проволок.

Известна ПП (патент Япония, №02255053, В 23 К 35/02, В 23 К 35/30, опубл. 22.01.03 г.), состоящая из никелевой оболочки с шихтой, через которую пропущен стержень из того же материала, и он не контактирует с оболочкой, а флюсовый наполнитель содержит металл в количестве, необходимом для понижения сопротивления флюсового наполнителя настолько, что между трубкой и оболочкой образуется дуга.

Такая ПП позволяет обеспечить более равномерное плавление шихты и оболочки.

Основным недостатком такой ПП является возможность раскрытия оболочки, что ведет к самопроизвольному высыпанию шихты и вследствие этого к неоднородности наплавленного металла.

Известен способ изготовления фитильной электродной проволоки для дуговой сварки (патент Германии №195234006, В 23 К 35/40, опубл. 02.01.97 г.). Фитильная электродная проволока имеет две и более оболочки. Сердечник проволоки (фитиль) в виде ПП закладывают в желоб предварительно свернутой ленты, которую замыкают в трубку.

Основным недостатком такой фитильной электродной проволоки является сложность и трудоемкость ее изготовления.

Наиболее близким к предлагаемому является способ изготовления ПП (Авторское свидетельство СССР №1722756, В 23 К 35/40, опубл. Бюл. №12, 1992 г.), при котором проволока содержит, по крайней мере, две оболочки с технологическими стыками, расположенными диаметрально противоположно относительно один другого, а шихта находится во внутренней оболочке.

Однако при изготовлении такой ПП должно соблюдаться соотношение толщин слоев оболочки 0,12...0,30, при выходе из этих пределов наблюдаются или местные разрывы внутреннего слоя при его малой толщине или повышенная доля участия стального слоя оболочки в наплавленном металле, что приводит к снижению его сварочно-технологических свойств.

Задачей предлагаемого изобретения является создание КПП для наплавки сплава на основе алюминида никеля NiAl с улучшенными сварочно-технологическими свойствами.

Технический результат заключается в гарантированном обеспечении при плавлении КПП наплавленного металла на основе алюминида никеля Ni3Al, в улучшении равномерности плавления компонентов КПП: шихты, оболочки и сердечников при размещении электропроводных порошков никеля и алюминия в шихте и уменьшении химической и физической неоднородности получаемого сплава за счет равномерного распределения легких и тяжелых компонентов в шихте КПП.

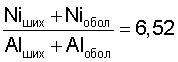

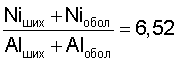

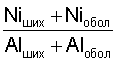

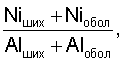

Технический результат достигается тем, что в способе изготовления порошковой проволоки для сварки и наплавки, содержащей двухслойную оболочку, внутренний слой которой выполнен из пластичного металла, а наружный - из никеля, включающем формирование из лент U-образных профилей слоев оболочки из пластичного металла и из никеля, заполнение шихтой U-образного профиля внутреннего слоя оболочки, расположение технологических стыков U-образных профилей оболочек диаметрально противоположно один относительно другого и совместное обжатие, внутренний слой формируют из алюминиевой ленты, шихта содержит порошки Al, Ni для заполнения пустот в процессе совместного обжатия слоев, при этом в U-образный профиль одновременно с шихтой вводят проволочные компоненты из Та, W, Мо, располагая их коаксиально оболочке, при этом толщины слоев оболочки берут в пределах: для никелевого 0,4...0,8 мм, а для алюминиевого 0,076...0,185 мм, для выполнения соотношения:

где Niших; Niобол; Alших; Alобол - массы никеля и алюминия в шихте и в никелевом и алюминиевом слоях порошковой проволоки в массовых процентах.

В процессе обжатия пластичные материалы - никель, алюминий, распределенные равномерно в шихте, легко поддаются пластической деформации, способствуя лучшему заполнению пустот, образуемых тугоплавкими проволочными компонентами.

Наличие в шихте металлических электропроводных порошков алюминия и никеля, распределенных равномерно в шихте, и проволочных компонентов способствует уменьшению общего электросопротивления шихты, приближая КПП к единому электропроводному стержню, что способствует равномерному плавлению КПП, увеличивая его сварочно-технологические свойства.

Введение в состав шихты КПП тугоплавких металлов в виде проволочных элементов придает сплаву на основе алюминида никеля Ni3Al жаропрочность, при этом предотвращается сепарация туго- и легкоплавких элементов в шихте и обеспечивается равномерное их распределение в КПП.

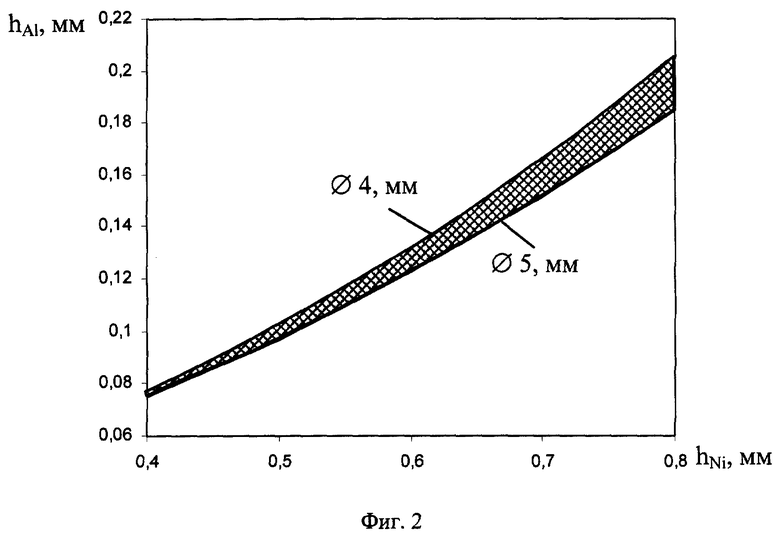

Соотношение толщин наружного слоя оболочки - никелевого и внутреннего слоя оболочки - алюминиевого берутся соответственно в пределах: для наружного слоя 0,4...0,8, для внутреннего слоя 0,076...0,185 (фиг.2), для выполнения соотношение  . Эти пределы обусловлены диаметром КПП от 4 до 5 мм. Изготовление КПП диаметром менее 4 мм нецелесообразно, так как в этом случае предельно уменьшается коэффициент заполнения Кз, что ограничивает возможность легирования металла. Волочение готовой КПП с диаметра 5 мм на меньший диаметр нецелесообразно по причине возможного обрыва из-за малой деформационной способности высокопрочных проволок из тугоплавких металлов (Та, W, Мо). Получение КПП диаметром более 5 мм технически возможно, но не предусмотрено стандартами на сварочные и наплавочные проволоки.

. Эти пределы обусловлены диаметром КПП от 4 до 5 мм. Изготовление КПП диаметром менее 4 мм нецелесообразно, так как в этом случае предельно уменьшается коэффициент заполнения Кз, что ограничивает возможность легирования металла. Волочение готовой КПП с диаметра 5 мм на меньший диаметр нецелесообразно по причине возможного обрыва из-за малой деформационной способности высокопрочных проволок из тугоплавких металлов (Та, W, Мо). Получение КПП диаметром более 5 мм технически возможно, но не предусмотрено стандартами на сварочные и наплавочные проволоки.

Содержание пластичных материалов (Al, Ni) в шихте изменяется в зависимости от выбранных толщин наружного и внутреннего слоя оболочки (фиг.2, 3) так, что общее содержание никеля и алюминия в КПП обеспечивает получение матрицы наплавленного метала на основе алюминида никеля Ni3Al. Содержание никеля и алюминия в шихте зависит от коэффициента d, вычисляемого из соотношения

где Niших; Niобол; Alших; Alобол - массы никеля и алюминия соответственно в шихте и в слоях оболочки КПП. Зависимость коэффициента d от толщины никелевого и алюминиевого слоев оболочки КПП представлена на фиг.3. Чем больше толщина слоев оболочки, тем меньше коэффициент d, а следовательно, и содержание алюминия и никеля в шихте.

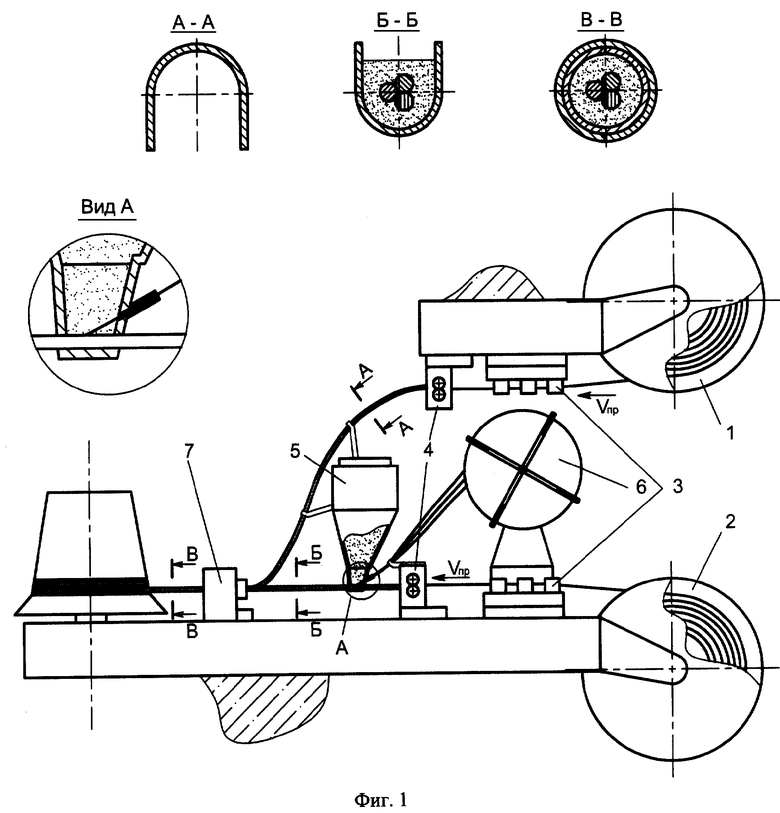

Сущность изобретения поясняется чертежами.

На фиг.1 изображена схема изготовления КПП.

На фиг.2 показан график влияния толщины наружного никелевого слоя оболочки на толщину внутреннего алюминиевого слоя оболочки.

На фиг.3 показан график влияния толщины наружного слоя оболочки на коэффициент d.

На фиг.4 показано соотношение коэффициентов d и Кз (коэффициент заполнения КПП).

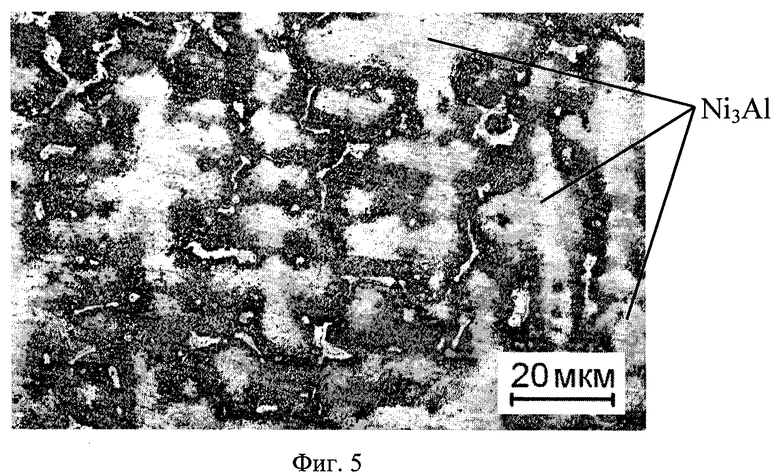

На фиг.5 показана микроструктура наплавленного металла (×500).

Способ реализуется следующим образом. Из кассет 1 и 2 (фиг.1) с лентами наружного - никелевого слоя оболочки и внутреннего - алюминиевого слоя оболочки ленты подают на приспособление для зачистки 3, где они очищаются от смазки, грязи. Очищенные ленты пропускают через формующие устройства 4 для придания им формы сегментов с цилиндрической поверхностью (фиг.1, А-А). Затем U-образный профиль внутреннего алюминиевого слоя оболочки пропускают через дозатор 5, заполняющий его шихтой, содержащей электропроводные, порошкообразные пластичные, легко деформирующиеся металлы (Al, Ni). Одновременно с шихтой в U-образный профиль с кассеты 6 вводят дополнительно тугоплавкие проволочные компоненты преимущественно из тугоплавких элементов (Та, W, Мо) и располагают их коаксиально с оболочкой (фиг.1, Б-Б). После чего никелевый и заполненный шихтой алюминиевый профили совместно обжимают в фильере 7. Готовый профиль показан на фиг.1, В-В.

Затем путем контрольного волочения полученную таким образом КПП уплотняют для качественного и надежного герметизирования шихты.

Пример.

По предлагаемому способу изготовлена КПП диаметром 5 мм. Использованы материалы: лента из никеля НП2 ГОСТ 2170 для наружного слоя оболочки с размером 0,6×16 мм и лента из алюминиевого сплава А97 ГОСТ 7871 для внутреннего слоя оболочки, размер толщины которой определяется по фиг.2 - 0,12×12 мм, проволоки из технически чистых тугоплавких металлов (Та, W, Мо) диаметром 0,6 мм каждая и технически чистые металлические порошки никеля и алюминия в количестве, определяемом коэффициентом d. По выбранной толщине hNi или hAl находим коэффициент d согласно графику фиг.3. С учетом коэффициента d, зная массы Niобол и Alобол, по размерам никелевого и алюминиевого слоев оболочки находим содержание Niших и Alших в шихте из расчета обеспечения соотношения  в мас.%.

в мас.%.

В процессе волочения заготовки получена КПП с коэффициентом заполнения КЗ=0,83 (фиг.4). При изготовлении КПП обрывов слоев оболочки не наблюдали.

Равномерность плавления составляющих КПП при аргонодуговой и электрошлаковой наплавке контролировали по характеру и последовательности расплавления всей КПП визуально и по характеру структуры наплавленного металла. В состоянии после наплавки структура наплавленного металла состоит из легированного интерметаллида Ni3Al (до 80 объем. %), равномерно распределенного в наплавленном металле (фиг.5).

Изготовляли КПП с составами, выходящими за заявленное соотношение  при которых диапазоны толщин слоев их оболочек выходят за заявляемые пределы. Результат сравнительных испытаний КПП представлен в таблице.

при которых диапазоны толщин слоев их оболочек выходят за заявляемые пределы. Результат сравнительных испытаний КПП представлен в таблице.

Сравнительные результаты испытаний КПП

Анализ данных таблицы показывает, что при выходе за рекомендуемые значения толщин для наружного слоя 0,4...0,8 и для внутреннего слоя 0,076...0,185 (фиг.3) наблюдаются: нарушение вводимого в КПП соотношение  что не позволяет получить в наплавленном металле алюминид никеля Ni3Al, обрывы внутреннего слоя оболочки.

что не позволяет получить в наплавленном металле алюминид никеля Ni3Al, обрывы внутреннего слоя оболочки.

Изготовленная по предлагаемому способу двухслойная КПП с дополнительными проволочными компонентами преимущественно из тугоплавких материалов (Та, W, Мо) обладает повышенными технологическими свойствами, заключающимися в прочности оболочки, надежной герметизации шихты и в равномерном распределении компонентов по длине проволоки. Одновременное введение в КПП порошковых компонентов вместе с проволочными компонентами способствует увеличению ее прочности, что позволяет увеличить производительность при волочении (см. табл.). Промышленное изготовление КПП возможно на существующем технологическом оборудовании для изготовления ПП с незначительной его переналадкой.

Производительность при изготовлении известной ПП (прототип) по сравнению с предлагаемой более низкая.

Использование предлагаемого способа изготовления КПП дает в сравнении с известными способами изготовления ПП следующий положительный эффект:

1. Возможность получения наплавленного металла на основе алюминида никеля Ni3Al.

2. Равномерное распределение компонентов в КПП.

3. Повышение производительности изготовления КПП.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННАЯ ПРОВОЛОКА ДЛЯ ДУГОВОЙ СВАРКИ И НАПЛАВКИ | 2011 |

|

RU2478029C2 |

| КОМПОЗИЦИОННАЯ ПРОВОЛОКА ДЛЯ ДУГОВОЙ НАПЛАВКИ | 2019 |

|

RU2711286C1 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2021 |

|

RU2772342C1 |

| Порошковая проволока для дуговой наплавки подслоя | 2024 |

|

RU2830087C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2429957C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2003 |

|

RU2254219C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2007 |

|

RU2356714C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679374C1 |

| Способ изготовления порошковой проволоки для сварки и наплавки | 1990 |

|

SU1722756A1 |

Изобретение относится к наплавке, в частности к наплавочным материалам, и может быть использовано при изготовлении композиционных порошковых проволок. В предложенном способе изготовления проволоки, содержащей двуслойную оболочку, внутренний слой которой выполнен из пластичного металла, а наружный - из никеля, включающем формирование из лент U-образных профилей слоев оболочки из пластичного материла и из никеля, заполнение шихтой U-образного профиля внутреннего слоя оболочки, расположение технологических стыков U-образных профилей оболочек диаметрально противоположно один относительно другого и совместное обжатие, согласно изобретению внутренний слой формируют из алюминиевой ленты, шихта содержит порошки Al, Ni для заполнения пустот в процессе совместного обжатия слоев, при этом в U-образный профиль одновременно с шихтой вводят проволочные компоненты из Та, W, Мо, располагая их коаксиально оболочке, при этом толщины слоев оболочки берут в пределах: для никелевого 0,4-0,8 мм, а для алюминиевого 0,076-0,185 мм, для выполнения соотношения: (Niших+Niобол)/(Alших+Alобол)=6,52, где Niших, Niобол; Alших, Alобол - массы никеля и алюминия в шихте и в никелевом и алюминиевом слоях порошковой проволоки в массовых процентах. Обеспечивается равномерность плавления компонентов шихты, оболочки и сердечников и уменьшение химической и физической неоднородности получаемого сплава. 5 ил., 1 табл.

Способ изготовления порошковой проволоки для сварки и наплавки, содержащей двуслойную оболочку, внутренний слой которой выполнен из пластичного металла, а наружный - из никеля, включающий формирование из лент U-образных профилей слоев оболочки из пластичного материла и из никеля, заполнение шихтой U-образного профиля внутреннего слоя оболочки, расположение технологических стыков U-образных профилей оболочек диаметрально противоположно один относительно другого и совместное обжатие, отличающийся тем, что внутренний слой формируют из алюминиевой ленты, шихта содержит порошки Al, Ni для заполнения пустот в процессе совместного обжатия слоев, при этом в U-образный профиль одновременно с шихтой вводят проволочные компоненты из Та, W, Мо, располагая их коаксиально оболочке, при этом толщины слоев оболочки берут в пределах: для никелевого 0,4-0,8 мм, а для алюминиевого 0,076-0,185 мм, для выполнения соотношения

где Niших, Niобол; Alших, Alобол - массы никеля и алюминия в шихте и в никелевом и алюминиевом слоях порошковой проволоки в массовых процентах.

| Способ изготовления порошковой проволоки для сварки и наплавки | 1990 |

|

SU1722756A1 |

| Способ изготовления порошковой проволоки | 1975 |

|

SU622390A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2000 |

|

RU2179500C1 |

| WO 9701413 А1, 16.01.1997 | |||

| JP 62081293 А, 14.04.1987. | |||

Авторы

Даты

2006-04-20—Публикация

2004-06-28—Подача