Область техники

Настоящее изобретение касается способа работы реактора с рутениевым катализатором, включающего в себя этапы: подачи углеводородного газа, водяного пара и кислородсодержащего газа в реакционный резервуар, содержащий внутри себя рутениевый катализатор, осуществления реакции парциального окисления в присутствии данного рутениевого катализатора и получения синтез-газа, содержащего водород и моноксид углерода.

Уровень техники

Синтез-газ, содержащий, в основном, водород и моноксид углерода, полученные оба из природного газа, содержащего метан в качестве основного компонента, является важным промышленным материалом и используется в качестве исходного материала для получения метанола, получения аммиака, оксосинтеза или тому подобного. При получении углеводородного топлива, таком как синтез GТL (превращение газа в жидкости) и синтез ДМЭ (диметиловый эфир), которые недавно стали привлекать внимание в качестве топлива, дружественного для окружающей среды, обычный способ получения включает в себя этапы превращения природного газа в качестве исходного материала в синтез-газ и выполнения GТL или синтеза ДМЭ.

Существуют различные способы получения синтез-газа из природного газа, и четыре основных способа включают в себя процесс парового риформинга, процесс частичного сгорания, автотермический риформинг и процесс каталитического парциального окисления. Среди них процесс каталитического парциального окисления, который касается настоящего изобретения, представляет собой процесс, в котором углеводородный материал (например, природный газ), пар и кислородсодержащий газ (например, воздух или чистый кислород) подают в реакционный резервуар, содержащий в себе катализатор, и проводят реакцию парциального окисления углеводорода в присутствии данного катализатора. В качестве одного примера каталитического реактора для такой реакции парциального окисления можно упомянуть вертикальную реакционную трубу, описанную в патентном документе 1.

Кроме того, в качестве процесса каталитического парциального окисления известен например, процесс, в котором природный газ, пар и кислород подают в реакционный резервуар, содержащий в себе рутениевый катализатор, и реакция парциального окисления протекает в присутствии рутениевого катализатора с получением синтез-газа (смотри, например, патентный документ 2).

Реакция парциального окисления метана в присутствии катализатора протекает, главным образом, по следующим реакциям (1)-(4):

СН4+1/2О2→2Н2+СО ...(1)

...(1)

СН4+2О2→СО2+2Н2О ...(2)

...(2)

СО+Н2О↔СО2+Н2

...(3)

...(3)

СН4+Н2О↔СО+3Н2

...(4)

...(4)

Пока кислород, подаваемый из входа реакционного резервуара, не израсходуется, реакции (1) и (2) являются преобладающими, а после того, как кислород исчезает, протекают равновесные реакции (3) и (4). В реакции каталитического парциального окисления реакции (1) и (2) могут протекать в газовой фазе, так как реакционный газ (текучий материал), вводимый в катализатор, представляет собой предварительно смешанный газ, содержащий углеводород и кислород. В случае когда реакции (1) и (2) протекают в газовой фазе до того, как реакционный газ достигает катализатора, возникают проблемы, такие как осаждение углерода и обратная вспышка (проскок пламени), и, таким образом, после смешивания углеводорода и кислорода очень важно тщательно работать с реактором таким образом, чтобы реакции (1) и (2) не возникали в газовой фазе до того, как реакционный газ достигнет катализатора.

В качестве катализатора, применяемого в такой реакционной системе, известен рутениевый катализатор. Известно, что в полностью окислительной атмосфере рутений в рутениевом катализаторе окисляется в оксид рутения. Типичные формы оксида рутения включают в себя RuO2, RuO3 и RuO4. Среди них RuO3 и RuO4 являются летучими и могут рассеиваться. Поэтому в случае когда реакция парциального окисления выполняется с использованием рутениевого катализатора, следует обращать внимание на условия работы, чтобы предотвратить рассеяние, которое может быть вызвано избыточным окислением рутения.

Список цитирования

Патентная литература

Патентный документ 1: патент США № 5112527

Патентный документ 2: японская патентная публикация нерассмотренной заявки № 2007-69151.

Сущность изобретения

Техническая проблема

Однако в каталитическом реакторе с вертикальной реакционной трубой, таком как описано в патентном документе 1, могут быть случаи, когда внутренний объем увеличивается за счет, например, термического расширения реакционного резервуара, и катализатор сдвигается вниз, снижая его видимый объем относительно реакционного резервуара, что приводит к возникновению некоторого пространства в реакционном резервуаре. Кроме того, если катализатор не заполнен сначала в тесно упакованном состоянии, катализатор сдвигается вниз во время работы каталитического реактора, что приводит к возникновению некоторого пространства в реакционном резервуаре.

Следует отметить, что эти движения катализатора вниз называются здесь «усадка» каталитического слоя. Что касается этой усадки, считается, что присутствуют различные факторы, иные, чем описано выше, и трудно полностью устранить усадку путем упреждающего приготовления.

В реакторе нисходящего типа, в котором текучий материал течет от верхней стороны к нижней стороне, таком как описанные в патентном документе 1, пространство, возникающее из-за усадки каталитического слоя, вероятно, формируется, главным образом, вокруг выхода вводного сопла (вводная часть) текучего материала или на верхней стороне упаковки (набивки) каталитического слоя. В этом случае предварительно смешанный газ сразу после подачи из вводного сопла находится более длительное время в данном пространстве выше по потоку от входа в катализатор, где катализатор отсутствует, или линейная скорость подачи предварительно смешанного газа снижается. В результате предварительно смешанный газ нежелательным образом претерпевает реакцию окисления в газовой фазе, что приводит к осаждению углерода или проскоку пламени к вводному соплу.

Следует заметить, что может быть использован восходящий тип, в котором текучий материал течет от нижней стороны к верхней стороне сквозь реакционный резервуар, заполненный катализатором. Однако в восходящем типе существует проблема того, что катализатор становится текучим из-за давления подачи текучего материала и таким образом трудно получить постоянную хорошую реакцию. Кроме того, когда пар, реагирующий с углеводородом, содержащийся в текучем материале, конденсируется, капли конденсированной воды накапливаются в нижней части реакционного резервуара. Поэтому считается, что восходящий тип трудно применять в каталитическом реакторе для проведения реакции парциального окисления.

Кроме того, когда рутений используется в качестве катализатора, в реальном процессе реакции парциального окисления условия образования RuO3 и RuO4 меняются в зависимости от величины подачи природного газа, величины подачи кислорода, величины подачи пара и температуры реакции. Однако для работы обычного реактора с рутениевым катализатором предельные условия, при которых рутений в рутениевом катализаторе улетучивается (рассевается), не понятны.

Хотя при обычной работе рутений в рутениевом катализаторе редко улетучивается, когда в реакторе с рутениевым катализатором возникает аномалия из-за таких проблем, как снижение величины подачи природного газа, считается, что рассеивание рутениевого катализатора становится заметным. Если рутений рассеивается, возникает проблема того, что активность катализатора снижается.

Настоящее изобретение было сделано ввиду решения вышеуказанных проблем, и целью является обеспечение способа использования реактора с рутениевым катализатором, который может стабильно применяться, даже когда катализатор в реакционном резервуаре дает усадку или даже когда рутений используется в качестве катализатора, и, более конкретно, который может предотвращать образование пространства в реакционном резервуаре, даже когда каталитический слой, сформированный из катализатора в реакционном резервуаре, дает усадку, и который позволяет реакции парциального окисления протекать превосходным образом. Настоящее изобретение было сделано также путем понимания условий для рассеивания рутения в рутениевом катализаторе и целью является обеспечить способ, который может заблаговременно предотвратить рассеивание рутения во время работы реактора с рутениевым катализатором путем использования таких условий.

Решение проблемы

Признаком способа работы реактора с рутениевым катализатором согласно настоящему изобретению для достижения вышеуказанной цели является то, что данный способ включает в себя этапы: подачи углеводородного газа, пара и кислородсодержащего газа в реакционный резервуар, содержащий в себе рутениевый катализатор; проведения реакции парциального окисления в присутствии рутениевого катализатора и получения синтез-газа, содержащего водород и моноксид углерода, и данный способ дополнительно включает в себя этапы: мониторинга мольного отношения (С/О2) углерода, содержащегося в углеводородном газе, и кислорода, содержащегося в кислородсодержащем газе, которые подаются в реакционный резервуар, и остановки подачи кислородсодержащего газа в реакционный резервуар до снижения мольного отношения (С/О2) ниже критического мольного отношения, при котором возникает рассеивание рутения в рутениевом катализаторе.

Согласно способу работы реактора с рутениевым катализатором настоящей конфигурации непрерывно контролируют мольное отношение (С/О2) углерода, содержащегося в углеводородном газе, и кислорода, содержащегося в кислородсодержащем газе, подаваемых в реакционный резервуар, содержащий в себе рутениевый катализатор. Кроме того, мольное отношение, при котором возникает рассеивание рутения в рутениевом катализаторе, определяется как «критическое мольное отношение». Данное критическое мольное отношение является новым установленным параметром в результате интенсивных и обширных исследований авторов настоящего изобретения. Здесь во время работы реактора с рутениевым катализатором, когда мольное отношение (С/О2) снижается, приближаясь к критическому мольному отношению, подача кислородсодержащего газа в реакционный резервуар останавливается до того, как мольное отношение (С/О2) падает ниже критического мольного отношения. Соответственно, мольное отношение (С/О2) увеличивается (другими словами, получается восстановительная атмосфера), и рутений в рутениевом катализаторе предотвращается от окисления в летучий оксид рутения (RuO3 или RuO4). В результате рассеивание рутения во время работы реактора с рутениевым катализатором может предотвращаться, и, таким образом, нет необходимости заменять рутениевый катализатор в реакционном резервуаре свежим катализатором, и, таким образом, рутениевый катализатор может непрерывно использоваться «как есть».

Другим признаком данного способа является то, что данный способ включает в себя этапы: заполнения реакционного резервуара каталитического реактора рутениевым катализатором, образованным из неорганического оксидного носителя и нанесенного на него рутения, причем уровень высоты заполнения катализатором, которым заполняют реакционный резервуар, устанавливается выше уровня высоты, на котором текучий материал подается из вводной части внутрь реакционного резервуара; подачи смешанного газа, содержащего, главным образом, углеводород, кислородсодержащий газ и пар, в качестве текучего материала в реакционный резервуар; проведения реакции парциального окисления в присутствии рутениевого катализатора и получения синтез-газа, содержащего водород и моноксид углерода, данный способ дополнительно включает в себя этапы: мониторинга мольного отношения (С/О2) углерода, содержащегося в углеводородном газе, и кислорода, содержащегося в кислородсодержащем газе, которые подаются в реакционный резервуар, и остановки подачи кислородсодержащего газа в реакционный резервуар до снижения мольного отношения (С/О2) ниже критического мольного отношения, при котором возникает рассеивание рутения в рутениевом катализаторе.

Другими словами, при такой конфигурации, в дополнение к описанным выше эффектам, снижение видимого объема катализатора в реакционном резервуаре, включая усадку катализатора в каталитическом реакторе, может всесторонне непрерывно контролироваться, и, таким образом, ухудшение катализатора и аномальная реакция в реакционном резервуаре могут эффективно предотвращаться.

В способе работы реактора с рутениевым катализатором согласно настоящему изобретению предпочтительно, когда реакция парциального окисления протекает в условиях, когда температура около выхода реакционного резервуара находится в диапазоне 900-1100°С.

Согласно данному способу работы реактора с рутениевым катализатором реакция парциального окисления, которая протекает в присутствии рутениевого катализатора, выполняется в предпочтительных условиях, когда температура около выхода реакционного резервуара становится равна 900-1100°С, и, таким образом, синтез-газ может эффективно получаться из углеводородного газа как исходного материала.

В способе работы реактора с рутениевым катализатором согласно настоящему изобретению предпочтительно, когда критическое мольное отношение устанавливают соответственно типу углеводородного газа.

Согласно данному способу работы реактора с рутениевым катализатором настоящей конфигурации критическое мольное отношение устанавливают соответственно типу углеводородного газа, и, таким образом, различные виды углеводородного газа могут использоваться в качестве исходного материала для синтез-газа.

Краткое описание чертежей

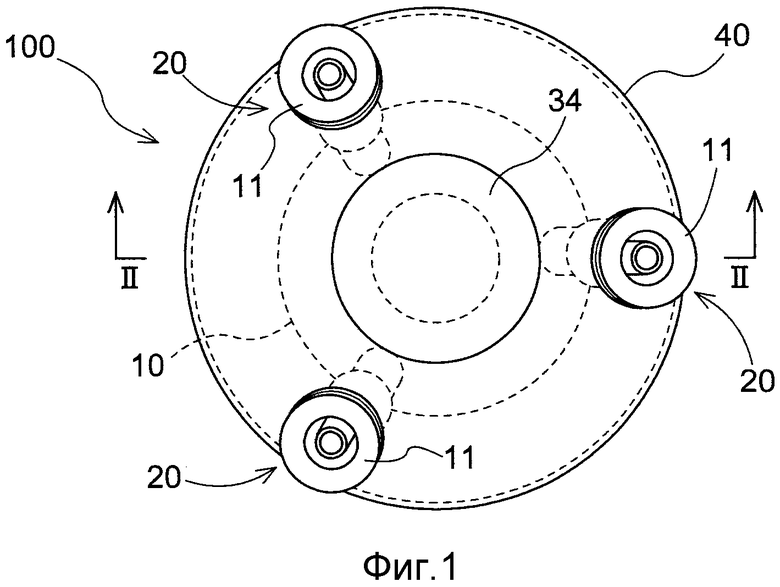

Фиг.1 представляет собой вид сверху каталитического реактора согласно первому варианту осуществления.

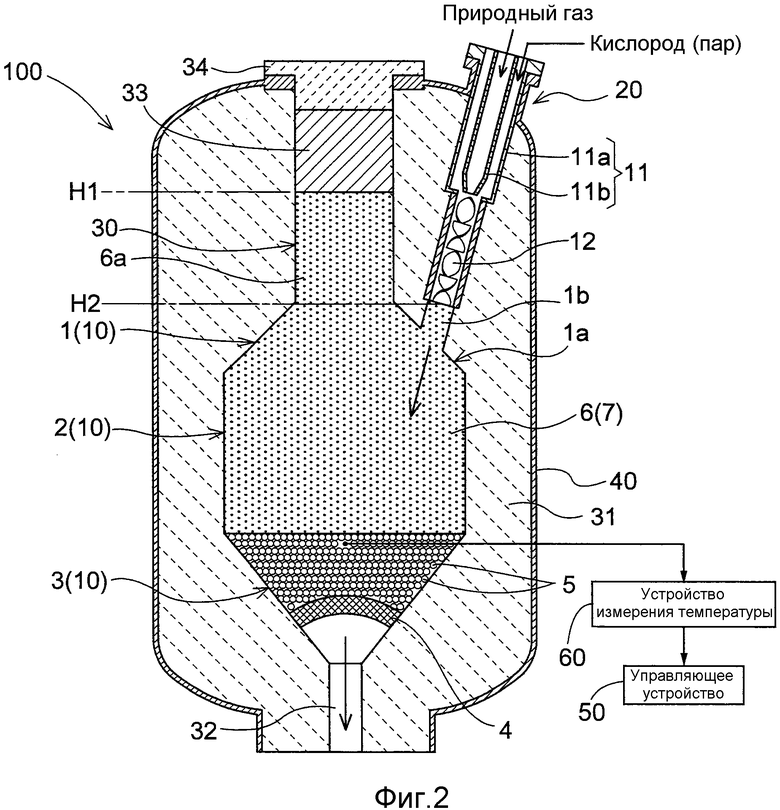

Фиг.2 представляет собой вертикальный вид данного каталитического реактора в разрезе, сделанном вдоль линии II-II на фиг.1.

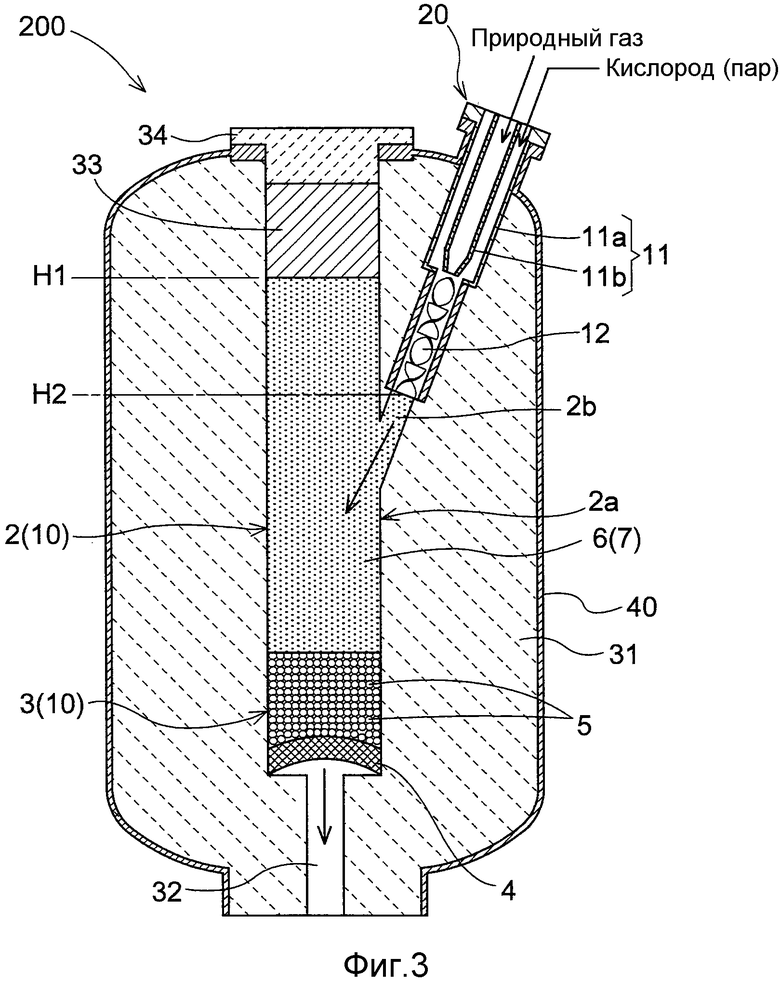

Фиг.3 представляет собой вертикальный вид в разрезе каталитического реактора согласно второму варианту осуществления.

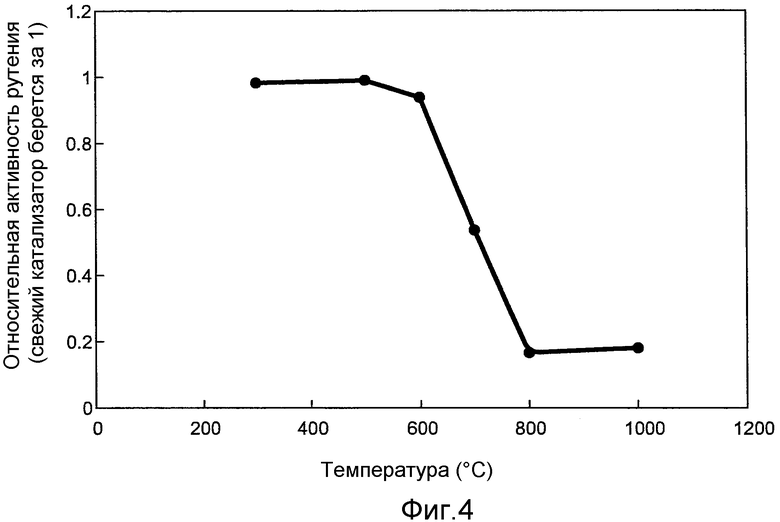

Фиг.4 представляет собой график, показывающий температурную зависимость активности рутения в рутениевом катализаторе в атмосфере азот-кислород.

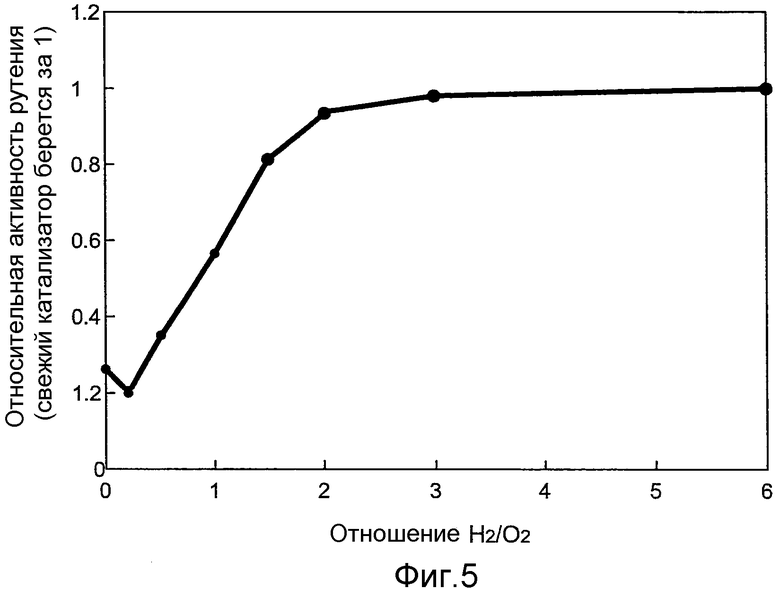

Фиг.5 представляет собой график, показывающий зависимость активности рутения в рутениевом катализаторе от отношения Н2/О2 в атмосфере азот-водород-кислород.

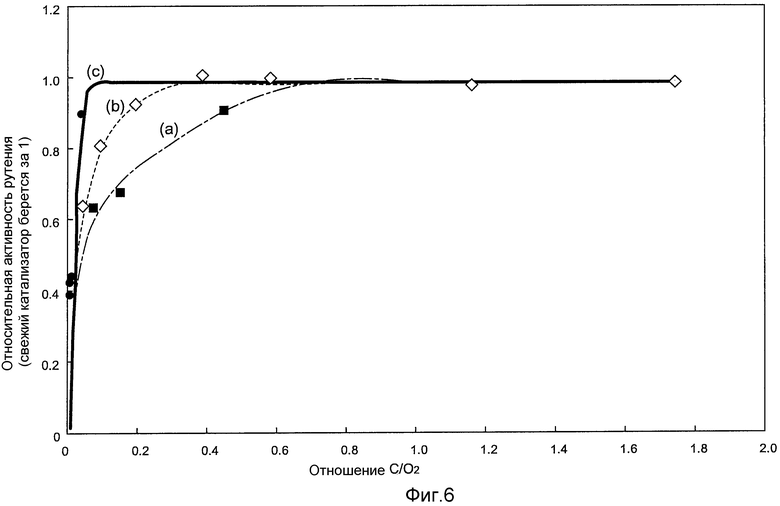

Фиг.6 представляет собой график, показывающий зависимость активности рутения в рутениевом катализаторе от отношения С/О2 в атмосфере азот-углеводородный газ-водород-пар-кислород.

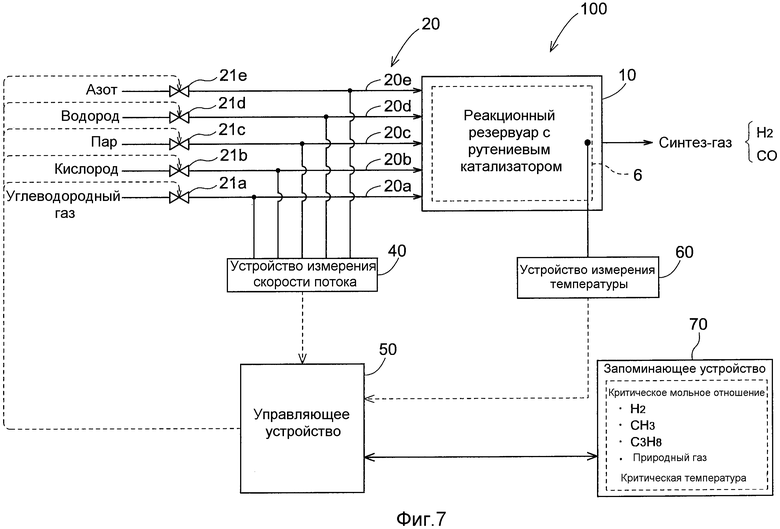

Фиг.7 представляет собой блок-схему конфигурации реактора с рутениевым катализатором для осуществления способа работы настоящего изобретения.

Описание вариантов осуществления

Ниже будут описаны варианты осуществления настоящего изобретения. Следует заметить, что настоящее изобретение не ограничивается конфигурациями, описанными в последующих вариантах осуществления и чертежах, и настоящее изобретение следует понимать как включающее в себя эквиваленты данных конфигураций настоящего изобретения.

Первый вариант осуществления

Фиг.1 представляет собой вид сверху каталитического реактора 100 (один пример реактора с рутениевым катализатором) согласно первому варианту осуществления. Фиг.2 представляет собой вертикальный вид каталитического реактора 100 в разрезе, сделанном вдоль линии II-II на фиг.1. Каталитический реактор 100 используется для получения синтез-газа, содержащего водород и моноксид углерода, путем проведения реакции парциального окисления текучего материала (далее также называемого «газообразный материал»), содержащего, например, природный газ, кислород и пар, в присутствии катализатора.

Каталитический реактор 100 настоящего изобретения включает в себя реакционный резервуар 10, вводное сопло (вводная часть) 20 и дополнительный резервуар (дополнительная часть) 30 в качестве основных компонентов. Как показано на фиг.2, реакционный резервуар 10, вводное сопло 20 и дополнительный резервуар 30 находятся внутри корпуса 40 каталитического реактора 100, и зазор между этими компонентами и корпусом 40 заполнен огнеупорным материалом 31. Для огнеупорного материала 31 предпочтительно используется неорганический оксид, такой как оксид алюминия.

Как показано на фиг.2, реакционный резервуар 10 имеет структуру, в которой соединены следующие части: верхняя часть 1, образованная из усеченного конуса, имеющего диаметр, уменьшающийся к верхней стороне; бочкообразная часть 2, образованная из цилиндрического тела; и нижняя часть 3, образованная из усеченного конуса, имеющего диаметр, уменьшающийся к нижней стороне.

Следует заметить, что в целях упрощения объяснения в настоящем описании в каталитическом реакторе 100 вертикального типа, показанном на фиг.2, верхняя сторона на чертеже определяется как «верхняя сторона», а нижняя сторона как «нижняя сторона», как они выглядят. С другой точки зрения, в терминах направления потока газообразного материала сторона выше по потоку может определяться как «верхняя сторона», и сторона ниже по потоку как «нижняя сторона». Следовательно, также в каталитическом реакторе горизонтального типа используемые здесь выражения «верхняя сторона» и «нижняя сторона» могут применяться «как есть». Другими словами, в реакционном резервуаре 10 газ течет в нисходящем виде.

Нижняя часть 3 соединяется с трубой 32 выпуска синтез-газа, и приемник 4 катализатора, обладающий газопроницаемостью, обеспечивается внутри нижней части 3. Приемник 4 катализатора может быть образован, например, из пористой металлической пластины или огнеупорного кирпича, который имеет достаточную прочность, чтобы удерживать катализатор или тому подобное, размещенный над ним. Они обычно сделаны в форме арки, как показано на фиг.2, чтобы увеличить их прочность. Поверх приемника 4 катализатора, чтобы предотвратить катализатор от падения, пространство заполняют керамическими шарами 5 до уровня высоты приблизительно границы между бочкообразной частью 2 и нижней частью 3. Однако, когда размер пор приемника 4 катализатора (газопроницаемой структуры) меньше, чем размер катализатора, и, таким образом, приемник 4 катализатора один может эффективно предотвращать катализатор от падения, обеспечивать керамические шары 5 не требуется.

Бочкообразная часть 2 и верхняя часть 1 заполняются катализатором 6 с высокой каталитической активностью, подходящим для реакции парциального окисления газообразного материала. В качестве катализатора 6, например, может быть упомянут катализатор, включающий неорганический оксид в качестве каталитического носителя и благородный металл в металлическом состоянии, нанесенный на поверхность данного неорганического оксида путем способа пропитки или подобного. Примеры неорганического оксида включают в себя оксид алюминия, оксид титана, оксид циркония и оксид кремния. В качестве благородного металла может быть использован рутений. Рутений является предпочтительным, так как его каталитическая активность является особенно высокой в реакции парциального окисления. Благородные металлы могут использоваться в одиночку или в комбинации. Каталитический носитель может быть в любой форме, такой как сфера, таблетка, кольцо и трубка, и даже в аморфной форме.

Следует заметить, что весь катализатор 6, заполняющий реакционный резервуар 10, называется здесь «каталитический слой 7».

К наклонной стороне 1а, образующей боковую сторону верхней части, присоединено вводное сопло 20 для введения газообразного материала в реакционный резервуар 10. Следует заметить, что на фиг.2 наклонная сторона 1а обеспечена соединительным портом 1b, с которым соединяется отверстие подачи вводного сопла (вводной части) 20, и, альтернативно, отверстие подачи вводного сопла 20 может непосредственно присоединяться к наклонной стороне 1а.

Вводное сопло 20 включает в себя: двойную трубу 11, образованную из внешней трубы 11а и внутренней трубы 11b; и смеситель 12, присоединенный к данной двойной трубе. Как описано выше, в каталитическом реакторе 100 реакция парциального окисления текучего материала, содержащего природный газ, кислород и пар в виде газообразного материала, протекает в присутствии катализатора 6, и, например, в двойной трубе 11 природный газ вводится во внешнюю трубу 11а, а кислород вводится во внутреннюю трубу 11b. Пар может вводиться в виде смеси с природным газом, текущим сквозь внешнюю трубу 11а, в виде смеси с кислородом, текущим сквозь внутреннюю трубу 11b, или в виде смеси с обоими. Природный газ, кислород и пар, которые проходят сквозь двойную трубу 11, затем проходят сквозь смеситель 12, где данные три компонента смешиваются, образуя однородный газообразный материал. Примеры смесителя 12 включают в себя неподвижный смеситель, имеющий внедренный в него спиральный элемент, и смеситель перегородчатого типа, образованный путем попеременного объединения перегородочных пластин, имеющих поры в разных местах.

Как показано на фиг.2, вводное сопло 20, сконструированное, как описано выше, присоединяется к наклонной стороне 1а верхней части 1 реакционного резервуара 10 в направлении, наклоненном вниз от горизонтальной плоскости. Причина для присоединения, таким образом, заключается в том, чтобы подавить течение катализатора 6, которое может в противном случае вызываться давлением подачи газообразного материала. Однако в случае, когда давление подачи газообразного материала не так велико, и катализатор 6 может быть стабилизирован во время работы каталитического реактора 100, вводное сопло 20 может присоединяться к реакционному резервуару 10 в горизонтальном направлении.

Кроме того, как показано на фиг.1, множество вводных сопел 20 присоединяются к реакционному резервуару 10 с равными угловыми интервалами относительно центра реакционного резервуара 10, как можно видеть сверху. При этой конфигурации газообразный материал, подаваемый из вводного сопла 20, полностью распределяется внутри реакционного резервуара 10 и равномерно вступает в контакт с катализатором 6, и реакция парциального окисления может протекать эффективно.

Следует заметить, что на фиг.1 число вводных сопел (вводных частей) 20, присоединенных к реакционному резервуару 10, равно трем, и, альтернативно, данное число может изменяться, как требуется. Например, в варианте осуществления, который будет описан ниже, пять вводных частей (20а-20е) обеспечиваются так, чтобы соответствовать разным газам (смотри фиг.7).

Когда газообразный материал подается из вводного сопла 20 в реакционный резервуар 10 и катализатор 6 вступает в контакт с данным газообразным материалом, позволяя протекать реакции парциального окисления, температура реакционного резервуара 10 повышается из-за тепла реакции. Когда температура повышается, реакционный резервуар 10 подвергается тепловому расширению. Соответственно, внутренний объем реакционного резервуара 10 увеличивается, и, таким образом, весь катализатор 6, заполняющий его, может сдвигаться вниз. Другими словами, каталитический слой 7, образованный из катализатора 6, дает усадку. В результате в верхней части 1 реакционного резервуара 10 может возникать пустое пространство, например, вокруг отверстия подачи вводного сопла 20 из-за снижения уровня высоты заполнения катализатора 6.

Также в случае, когда реакционный резервуар 10 не заполнен сначала катализатором 6 в плотно упакованном состоянии, каталитический слой 7 дает усадку во время работы каталитического реактора 100 и уровень высоты заполнения катализатором 6 снижается, что может приводить к возникновению пустого пространства.

Соответственно, над реакционным резервуаром 10 каталитического реактора 100 настоящего изобретения обеспечивается дополнительный резервуар 30, в котором упакован дополнительный катализатор 6а, который используется для пополнения уменьшившегося объема, вызванного снижением уровня высоты заполнения катализатора 6 в реакционном резервуаре 10 из-за описанных выше факторов. Как показано на фиг.2, дополнительный резервуар 30 присоединяется к верхней концевой стороне верхней части 1 реакционного резервуара 10. Конечно, дополнительный катализатор 6а, заполняющий дополнительный резервуар 30, имеет такой же тип, как катализатор 6. Кроме того, уровень Н1 высоты заполнения дополнительным катализатором 6а устанавливается выше уровня Н2 высоты, на котором газообразный материал подается из вводного сопла 20 внутрь реакционного резервуара 10 (на фиг.2 положение соединительного порта 1b, обеспеченного на наклонной стороне 1а верхней части 1, соответствует уровню Н2 высоты, на котором подается газообразный материал). Следовательно, даже когда каталитический слой 7 дает усадку из-за, например, термического расширения реакционного резервуара 10 и движения катализатора 6 к тесно упакованному состоянию, область уменьшения объема, возникающая из-за усадки, немедленно заполняется дополнительным катализатором 6а из дополнительного резервуара 30, и, таким образом, на траектории течения газообразного материала в реакционном резервуаре 10 (т.е. траектории от вводного сопла 20 через верхнюю часть 1, бочкообразную часть 2 и нижнюю часть 3 в данном порядке к трубе 32 выпуска синтез-газа), по существу, не возникает пустого пространства. В результате, если скорость подачи газообразного материала из вводного сопла 20 является постоянной, линейная скорость подачи в реакционном резервуаре 10 остается постоянной и, таким образом, может поддерживаться прекрасная реакция парциального окисления. Ссылаясь опять на опыт авторов настоящего изобретения, желательно, чтобы объем дополнительного резервуара 30 составлял 2% или больше от объединенных объемов верхней части 1 и бочкообразной части 2 реакционного резервуара 10.

Чтобы быстро и надежно пополнять дополнительным катализатором 6а, находящимся внутри дополнительного резервуара 30, реакционный резервуар 10, когда каталитический слой 7 дает усадку, как показано на фиг.2, предпочтительно, когда обеспечивается некоторая масса 33 выше дополнительного катализатора 6а. Масса 33 формируется так, чтобы действовать как смещающее средство для смещения дополнительного катализатора 6а в реакционный резервуар 10. Когда уровень высоты заполнения катализатором 6 снижается, дополнительный катализатор 6а немедленно вытесняется вниз благодаря массе 33, и, следовательно, можно быстро и надежно предотвратить возникновение пустого пространства в траектории течения газообразного материала в реакционном резервуаре 10.

Следует заметить, что масса 33 образована из элемента, который не реагирует с газообразным материалом (например, керамический блок и металл, покрытый керамикой). Верхняя сторона массы 33 герметично закрыта крышкой 34, чтобы предотвращать газообразный материал от утечки на верхней стороне.

Альтернативно, вместо массы 33 обратная сторона крышки 34 может быть обеспечена, например, упругим телом (не показано), образованным из материала, который не реагирует с газообразным материалом, и дополнительный катализатор 6а может смещаться в реакционный резервуар 10 с помощью силы упругости данного упругого тела.

Второй вариант осуществления

Фиг.3 представляет собой вертикальный вид в разрезе каталитического реактора 200 согласно второму варианту осуществления. Во втором варианте осуществления компоненты, которые являются такими же, как компоненты, описанные в первом варианте осуществления, обозначаются теми же численными обозначениями, и, таким образом, опущено двойное описание.

Каталитический реактор 200 настоящего изобретения включает в себя реакционный резервуар 10 и вводное сопло (вводную часть) 20 в качестве основных компонентов. Как показано на фиг.3, реакционный резервуар 10 и вводное сопло 20 находятся внутри корпуса 40 каталитического реактора 200, и зазор между этими компонентами и корпусом 40 заполнен огнеупорным материалом 31.

Как показано на фиг.3, реакционный резервуар 10 имеет бочкообразную часть 2, образованную цилиндрическим телом. Другими словами, в отличие от каталитического реактора 100 первого варианта осуществления реакционный резервуар 10 не имеет верхней части 1 и нижней части 2.

Бочкообразная часть 2 заполняется катализатором 6, который имеет высокую каталитическую активность, подходящим для реакции парциального окисления газообразного материала. Материал для образования катализатора 6, формы катализатора 6, способ получения катализатора 6 и подобное являются такими же, как описано для первого варианта осуществления.

Кроме того, чтобы вводить газообразный материал в реакционный резервуар 10, вводное сопло 20, которое является таким же, как описано в первом варианте осуществления, присоединено к боковой стороне 2а бочкообразной части 2. Вводное сопло 20 присоединяется к боковой стороне 2а бочкообразной части 2 в горизонтальном направлении или направлении, наклоненном вниз от горизонтальной плоскости. Уровень Н1 высоты заполнения катализатором 6, заполняющим реакционный резервуар 10, устанавливают выше уровня Н2 высоты, на котором текучий материал подается из вводного сопла 20 внутрь реакционного резервуара 10 (на фиг.3 положение соединительного порта 2b, обеспеченного на боковой стороне 2а бочкообразной части 2, соответствует уровню Н2 высоты, на котором подается текучий материал). Следовательно, даже когда каталитический слой 7 дает усадку и уровень высоты заполнения катализатором 6 снижается в некоторой степени из-за, например, термического расширения реакционного резервуара 10 и движения катализатором 6 к плотно упакованному состоянию, катализатор 6 все еще присутствует вокруг граничной области между вводным соплом 20 и реакционным резервуаром 10, таким образом предотвращает пребывание газообразного материала возле отверстия подачи вводного сопла 20 и предотвращает снижение линейной скорости подачи газообразного материала, которое может иначе приводить к аномальной реакции. В результате, если скорость подачи газообразного материала из вводного сопла 20 является постоянной, линейная скорость подачи в реакционном резервуаре 10 поддерживается постоянной, таким образом может поддерживаться прекрасная реакция парциального окисления.

Кроме того, так как вводное сопло 20 присоединяется к реакционному резервуару 10 в горизонтальном направлении или в направлении, наклоненном вниз от горизонтальной плоскости, катализатор 6 в реакционном резервуаре 10 не течет, что позволяет реакции парциального окисления протекать устойчиво.

Каталитический реактор 100 согласно настоящему изобретению был описан выше. Ниже будет описан пример, в котором каталитический реактор 100, использующий рутениевый катализатор, применяется в реакции парциального окисления углеводорода. Сначала будут объясняться эксперименты, выполненные авторами настоящего изобретения в отношении «критического мольного отношения», используемого в настоящем изобретении, а затем будет описана реальная работа.

Противорассеивающие условия рутениевого катализатора

Во время работы реактора с рутениевым катализатором, чтобы заранее предотвращать рассеивание рутения в рутениевом катализаторе, необходимо понять условия рассеивания рутения в рутениевом катализаторе, которые не были выяснены. Поэтому сначала был выполнен эксперимент по проверке того, как ведет себя рутениевый катализатор, когда температурные условия изменяются в окислительной атмосфере.

Фиг.4 представляет собой график, показывающий температурную зависимость активности рутения, содержащегося в рутениевом катализаторе, в атмосфере азот-кислород. В данном эксперименте этот неиспользованный свежий рутений в рутениевом катализаторе количественно определяли с помощью рентгеновского флуоресцентного анализа, и силу измеренного сигнала рутения задавали как относительную активность 1. Когда рутениевый катализатор постепенно нагревали от обычной температуры в атмосфере азот-кислород, как показано на фиг.4, относительная активность Ru начинала снижаться при 500°С и быстро уменьшалась после 600°°С. Выше 800°С относительная активность Ru становилась почти постоянной при приблизительно менее чем 0,2. Из этого результата было найдено, что, когда рутений в рутениевом катализаторе в атмосфере азот-кислород нагревали до или свыше 600°С, он окислялся в шестивалентный RuО3 или восьмивалентный RuО4 и начиналось рассеивание, а когда температура достигала приблизительно 800°С, большая часть рутения, по меньшей мере, на поверхности рутениевого катализатора рассеивалась.

Затем выполнили эксперимент для проверки того, в какой степени может быть подавлено рассеивание рутения в рутениевом катализаторе, когда к атмосфере азот-кислород добавляют водород в качестве примера восстановительного газа. Данный эксперимент проводили в такой же атмосфере азот-кислород при 800°С, при которой рутений почти полностью рассеивался, как описано на фиг.4.

Фиг.5 представляет собой график, показывающий зависимость активности рутения в рутениевом катализаторе от отношения Н2/О2 в атмосфере азот-водород-кислород. Для рутениевого катализатора, поддерживаемого при 800°С, когда доля водорода в атмосфере становилась больше, относительная активность Ru повышалась, и когда отношение Н2/О2 достигало 3, относительная активность Ru становилась равной приблизительно 1. Было обнаружено, что рутениевый катализатор в этих условиях во время использования был почти таким же, как свежий катализатор.

Дополнительно, для различных углеводородных газов, используемых в качестве восстановительного газа, также были выполнены аналогичные подтверждающие эксперименты, показанные на фиг.5. В этом эксперименте, чтобы удовлетворить реальным рабочим условиям реактора с рутениевым катализатором, в качестве атмосферы использовали газ, содержащий азот-углеводородный газ-водород-пар-кислород.

Кроме того, доля углеводородного газа в атмосфере выражается отношением С/О2. Скорость потока каждого газа была следующая: 120 см3/мин для кислорода, 120 см3/мин для пара, 24 см3/мин для водорода, 0-180 см3/мин для углеводородного газа и остальное - скорость потока азота при полной скорости потока газа 833,3 см3/мин.

Фиг.6 представляет собой график, показывающий зависимость активности рутения в рутениевом катализаторе от отношения С/О2 в атмосфере азот-углеводородный газ-водород-пар-кислород: (а) показывает случай, когда метан использовали в качестве углеводородного газа, (b) показывает случай, когда природный газ использовали в качестве углеводородного газа, (с) показывает случай, когда пропан использовали в качестве углеводородного газа.

Как показано на кривой (а), в случае метана для рутениевого катализатора, поддерживаемого при 800°С, при увеличении доли метана в атмосфере относительная активность Ru возрастала, и когда отношение С/О2 достигало 0,8, относительная активность Ru становилась равной приблизительно 1. Было обнаружено, что рутениевый катализатор в этих условиях во время использования был приблизительно таким же, как свежий катализатор.

Как показано на кривой (b), в случае природного газа (в данном случае газа, приготовленного как моделирующий природный газ, содержащего метан (88%), этан (6%), пропан (4%) и бутан (2%)) для рутениевого катализатора, поддерживаемого при 800°С, при увеличении доли природного газа в атмосфере относительная активность Ru возрастала, и когда отношение С/О2 достигало 0,4, относительная активность Ru становилась равной приблизительно 1. Было обнаружено, что рутениевый катализатор в этих условиях во время использования был приблизительно таким же, как свежий катализатор.

Как показано на кривой (с), в случае пропана для рутениевого катализатора, поддерживаемого при 800°С, при увеличении доли пропана в атмосфере относительная активность Ru возрастала, и когда отношение С/О2 достигало 0,1, относительная активность Ru становилась равной приблизительно 1. Было обнаружено, что рутениевый катализатор в этих условиях во время использования был приблизительно таким же, как свежий катализатор.

Из приведенных выше результатов ясно, что в любом углеводородном газе, когда мольное отношение (С/О2) углерода и кислорода, содержащихся в углеводородном газе, составляет меньше, чем заданная величина, происходит рассеивание рутения из-за окисления рутения в рутениевом катализаторе в шестивалентный RuO3 или восьмивалентный RuO4; но когда мольное отношение поддерживается при или выше заданной величины, относительная активность рутения может сохраняться при приблизительно 1, таким образом может предотвращаться рассеивание рутения в рутениевом катализаторе. Такое условие для рассеивания рутения в рутениевом катализаторе (другими словами, условие для предотвращения рассеивания рутения в рутениевом катализаторе) является новым фактом, полученным впервые с помощью интенсивных и обширных исследований авторов данного изобретения.

Соответственно, авторы изобретения применили это условие для рассеивания рутения в рутениевом катализаторе и установили способ работы реактора с рутениевым катализатором, который может заранее предотвращать рассеивание рутения в рутениевом катализаторе.

Способ работы реактора с рутениевым катализатором

Фиг.7 представляет собой блок-схему конфигурации реактора 100 с рутениевым катализатором для осуществления способа работы по настоящему изобретению. Реактор 100 с рутениевым катализатором оборудован реакционным резервуаром с рутениевым катализатором (реакционным резервуаром) 10, содержащим в себе рутениевый катализатор 6. К реакционному резервуару 10 с рутениевым катализатором присоединяется часть 20а для ввода углеводородного газа, часть 20b для ввода кислорода, часть 20с для ввода пара, часть 20d для ввода водорода и часть 20е для ввода азота. Скорость потока каждого газа, вводимого в реакционный резервуар 10 с рутениевым катализатором через соответствующие вводные части 20а-20е, измеряется устройством 40 измерения скорости потока. Результаты измерения посылаются в управляющее устройство 50 и из отношения потоков каждого газа получается С/О2 или Н2/О2 в виде мольного отношения. Когда получают С/О2, вычисления выполняют, принимая во внимание число атомов углерода в молекуле вводимого углеводородного газа. Например, в случае когда углеводородным газом является пропан (С3Н8), измеренную скорость потока утраивают соответственно числу атомов углерода, и как отношение этой величины к скорости потока кислорода получают С/О2.

Кроме того, температура рутениевого катализатора 6 в реакционном резервуаре 10 с рутениевым катализатором измеряется устройством 60 измерения температуры. Устройство 60 измерения температуры сконструировано так, чтобы измерять температуру рутениевого катализатора 6, особенно возле выхода реакционного резервуара 10 с рутениевым катализатором, как показано на фиг.7. При такой конфигурации может быть обнаружен избыточный рост температуры, который может происходить во время реакции парциального окисления. Результат измерения с помощью устройства 60 измерения температуры посылается в контрольное устройство 50.

Мольное отношение и температура рутениевого катализатора 6, описанные выше, непрерывно или периодически проверяются управляющим устройством 50 в качестве критерия изменения состояния рутениевого катализатора 6.

Управляющее устройство 50 сконструировано так, чтобы сравнивать мольное отношение (С/О2 или Н2/О2), которое получается на основании скоростей потоков каждого газа, посылаемых из устройства 40 измерения скорости потока, с критическим мольным отношением, сохраняемым в запоминающем устройстве 70.

На основании подтверждающих экспериментов, описанных выше со ссылкой на фиг.5 и 6, критическое мольное отношение для каждого газа устанавливают следующим образом (выраженное в виде [тип газа: критическое мольное отношение]): [водород: 3], [метан: 0,8], [природный газ: 0,4] и [пропан: 0,1]. Следует заметить, что в случае когда используется углеводородный газ, все мольные отношения (С/О2), при которых происходит рассеивание рутения в рутениевом катализаторе 6, меньше единицы, и, таким образом, критическое мольное отношение может быть установлено равным единице, оставаясь в области безопасных значений.

Например, в случае, когда природный газ используется в качестве реакционного газа, вводимого в реакционный резервуар 10 с рутениевым катализатором, управляющее устройство 50 может быть сконструировано так, чтобы непрерывно или периодически проверять мольное отношение (С/О2) углерода, содержащегося в природном газе, и кислорода, подаваемых в реакционный резервуар 10 для рутениевого катализатора, содержащий в себе рутениевый катализатор 6. В этом случае во время работы реактора 100 с рутениевым катализатором, когда мольное отношение (С/О2) снижается, становясь близким к критическому мольному отношению (0,4) на основании величины подачи каждого газа, управляющее устройство 50 закрывает клапан 21b части 20b ввода кислорода, чтобы остановить подачу кислорода в реакционный резервуар 10 с рутениевым катализатором до того, как мольное отношение (С/О2) упадет ниже критического мольного отношения (0,4). Соответственно, мольное отношение (С/О2) увеличивается (другими словами, получается восстановительная атмосфера), и предотвращается окисление рутения в рутениевом катализаторе 6 в летучий оксид рутения (RuO3 или RuO4). В результате рассеивание рутения во время работы реактора 100 с рутениевым катализатором может быть предотвращено, и реакция парциального окисления может протекать устойчиво.

В приложении, в котором желателен синтез-газ, имеющий отношение Н2/СО приблизительно 2 (например, получение GТL или получение метанола), предпочтительно, когда реакция парциального окисления, выполняемая при использовании реактора 100 с рутениевым катализатором настоящего изобретения, выполняется в условиях, когда температура возле выхода реакционного резервуара 10 с рутениевым катализатором (эта температура приблизительно такая же, как температура синтез-газа, выпускаемого из реакционного резервуара 10 с рутениевым катализатором) становится равной 900-1100°С. Температура ниже 900°С не является предпочтительной, так как отношение Н2/СО становится выше. Напротив, температура выше 1100°С не является предпочтительной, так как отношение Н2/СО становится ниже.

В настоящем изобретении реакция парциального окисления, которая протекает в присутствии рутениевого катализатора 6, проводится в диапазоне температур 900-1100°С, что является предпочтительными температурными условиями, и, таким образом, синтез-газ может эффективно получаться из углеводородного газа в качестве исходного материала.

В реакторе 100 с рутениевым катализатором согласно описанному выше варианту осуществления реакционный резервуар 10 с рутениевым катализатором сконструирован так, чтобы в него подавали углеводородный газ, пар и кислород. Альтернативно, реакционный резервуар 10 с рутениевым катализатором может быть сконструирован так, чтобы в него подавали углеводородный газ, пар и воздух. Другими словами, источник подачи кислорода в реакционный резервуар 10 с рутениевым катализатором может быть любым источником, если только он является кислородсодержащим газом, и, таким образом, может использоваться в качестве источника кислорода иное вещество, чем чистый кислород, например воздух. В этом случае получают мольное отношение (С/О2) углерода, содержащегося в углеводородном газе, и кислорода, содержащегося в воздухе, и подачу воздуха в реакционный резервуар 10 с рутениевым катализатором останавливают до того, как мольное отношение (С/О2) снизится и упадет ниже критического мольного отношения, при котором возникает рассеивание рутения в рутениевом катализаторе 6.

Кроме того, управляющее устройство 50 также может быть приспособлено закрывать и открывать клапан 21а части 20а ввода углеводородного газа, клапан 21с части 20с ввода пара, клапан 21d части 20d ввода водорода или клапан 21е части 20е ввода азота в соответствующее время на основании информации, полученной от устройства 40 измерения скорости потока или устройства 60 измерения температуры.

Следует заметить, что в качестве реактора с рутениевым катализатором предпочтительно используется описанный выше каталитический реактор (смотри фиг.2), но каталитический реактор не ограничивается данным реактором. Настоящее изобретение может применяться к любому каталитическому реактору, использующему катализатор, образованный, главным образом, из рутения, так как может достигаться эффект предотвращения рутениевого катализатора от рассеивания.

Список численных обозначений

1 верхняя часть

1а наклонная сторона

6 катализатор

6а дополнительный катализатор

10 реакционный резервуар

20 вводное сопло (вводная часть)

30 дополнительный резервуар (дополнительная часть)

33 масса (средство смещения)

40 устройство измерения скорости потока

50 управляющее устройство

60 устройство измерения температуры

70 запоминающее устройство

100 каталитический реактор (реактор с рутениевым катализатором)

200 каталитический реактор

Н1 уровень высоты заполнения катализатором

Н2 уровень высоты, на котором подают текучий материал

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И СИНТЕЗ-ГАЗА ИЗ МЕТАНА | 2007 |

|

RU2458899C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ МЕТАНА | 2006 |

|

RU2408565C2 |

| СПОСОБ КОНВЕРСИИ МЕТАНА | 2014 |

|

RU2571147C1 |

| Способ переработки природного/попутного газа в синтез-газ автотермическим риформингом | 2017 |

|

RU2664063C1 |

| СПОСОБ ОДНОСТАДИЙНОГО ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ПРИ ГОРЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2412109C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ПРИ ГОРЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2320531C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ЧАСТИЧНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ, СПОСОБ ПОЛУЧЕНИЯ МОНООКИСИ УГЛЕРОДА И ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ, МОНООКИСЬ УГЛЕРОДА И ВОДОРОД | 1994 |

|

RU2132299C1 |

| Компактный реактор для получения синтез-газа из природного/попутного газа в процессе автотермического риформинга | 2017 |

|

RU2664138C1 |

| СПОСОБ ПРЕВРАЩЕНИЯ МЕТАНА | 2007 |

|

RU2454389C2 |

| СПОСОБ ДЛЯ ПОЛУЧЕНИЯ ГАЗА, ОБОГАЩЕННОГО ВОДОРОДОМ И/ИЛИ ОКИСЬЮ УГЛЕРОДА | 2001 |

|

RU2266946C2 |

Изобретение относится к области химии. Заполняют реакционный резервуар каталитического реактора рутениевым катализатором. Уровень высоты заполнения катализатором устанавливают выше уровня высоты подачи текучего материала. В качестве текучего материала подают смешанный газ, содержащий, главным образом, углеводород, 1-кислородсодержащий газ и пар. Получают синтез-газ, содержащий водород и моноксид углерода. Выполняют мониторинг мольного отношения (С/O2) углерода, содержащегося в углеводородном газе, и кислорода, содержащегося в кислородсодержащем газе, которые подают в реакционный резервуар, и останавливают подачу кислородсодержащего газа в реакционный резервуар до того, как мольное отношение С/O2 снизится ниже критического мольного отношения, при котором возникает рассеивание рутения в рутениевом катализаторе. Изобретение позволяет заблаговременно предотвратить рассеивание рутениевого катализатора и стабилизировать процесс. 2 н. и 3 з.п. ф-лы, 7 ил.

1. Способ осуществления работы реактора с рутениевым катализатором, включающий этапы, на которых:

подают углеводородный газ, водяной пар и кислородсодержащий газ в реакционный резервуар, содержащий в себе рутениевый катализатор; дают возможность протекать реакции парциального окисления в присутствии рутениевого катализатора; и получают синтез-газ, содержащий водород и моноксид углерода,

где данный способ дополнительно включает этапы, где:

выполняют мониторинг мольного отношения (С/О2) углерода, содержащегося в углеводородном газе, и кислорода, содержащегося в кислородсодержащем газе, которые подают в реакционный резервуар, и

останавливают подачу кислородсодержащего газа в реакционный резервуар до того, как мольное отношение (C/O2) снизится ниже критического мольного отношения, при котором возникает рассеивание рутения в рутениевом катализаторе.

2. Способ осуществления работы реактора с рутениевым катализатором, включающий этапы, на которых:

заполняют реакционный резервуар каталитического реактора рутениевым катализатором, образованным из неорганического оксидного носителя и нанесенного на него рутения, причем уровень высоты заполнения катализатором, которым наполнен реакционный резервуар, устанавливают выше уровня высоты, при котором текучий материал подают из вводной части внутрь реакционного резервуара; подают смешанный газ, содержащий, главным образом, углеводород, кислородсодержащий газ и пар, в качестве текучего материала в реакционный резервуар; дают возможность протекать реакции парциального окисления в присутствии рутениевого катализатора; и получают синтез-газ, содержащий водород и моноксид углерода,

причем данный способ дополнительно включает этапы, на которых:

выполняют мониторинг мольного отношения (C/O2) углерода, содержащегося в углеводородном газе, и кислорода, содержащегося в кислородсодержащем газе, которые подают в реакционный резервуар, и

останавливают подачу кислородсодержащего газа в реакционный резервуар до того, как мольное отношение (С/O2) снизится ниже критического мольного отношения, при котором возникает рассеивание рутения в рутениевом катализаторе.

3. Способ осуществления работы реактора с рутениевым катализатором по п.1 или 2, где реакцию парциального окисления выполняют в условиях, когда температура возле выхода реакционного резервуара находится в диапазоне 900-1100°С.

4. Способ осуществления работы реактора с рутениевым катализатором по п.1 или 2, где критическое мольное отношение устанавливают соответственно типу углеводородного газа.

5. Способ осуществления работы реактора с рутениевым катализатором по п.3, где критическое мольное отношение устанавливают соответственно типу углеводородного газа.

| JP 2007069151 А, 22.03.2007 | |||

| Способ получения водородсодержащего газа | 1971 |

|

SU465897A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ЧАСТИЧНОГО ОКИСЛЕНИЯ ПРИРОДНОГО ГАЗА, СПОСОБ СИНТЕЗА МЕТАНОЛА, СПОСОБ СИНТЕЗА ФИШЕРА-ТРОПША | 1994 |

|

RU2126376C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ЧАСТИЧНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1994 |

|

RU2137702C1 |

| СЧЕТНЫЙ ПРИБОР | 1927 |

|

SU6849A1 |

| WO 2006134887 A1, 21.12.2006 | |||

| JP 2005047795 A, 24.02.2005 | |||

| JP 2003286004 A, 07.10.2003 | |||

| JP 2003013232 A, 01.15.2003 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2013-04-10—Публикация

2009-06-11—Подача