00

со Изобретение относится к керамической промьпиленности и может быть исдользовано при изготовлении фасадных и облицовочных плиток. Известна керамическая масса 1 для изготовления плиток, включающа следующие компоненты, вес.%: Глина25-40 Кварцевый песок 10-25 Шлак фосфорного производства20-45 Бой плиточный 3-6 Нефелиновый концентрат10-30 Наиболее близкой к предлагаемой является керамическая масса для из готовления плиток, включ й цая следующие компоненты, ве,. %: Глина23-43 Щелочесодержащий плавень полевой шпат22 Руда хромитовая 5 Зола - отхбд теплоэнергетики 30-50 Кроме того, в состав может вход бой изделий (9 вес.ч.) и шамот (4 вес.ч.) 2 . Однако плитки, полученные из из вестных керамических масс, характе ризуются низкими прочностью и терм стойкостьй, а также высоким поглощением. Цель изобретения - повышение пр ности, термостойкости и снилсение в допоглощения плиток.

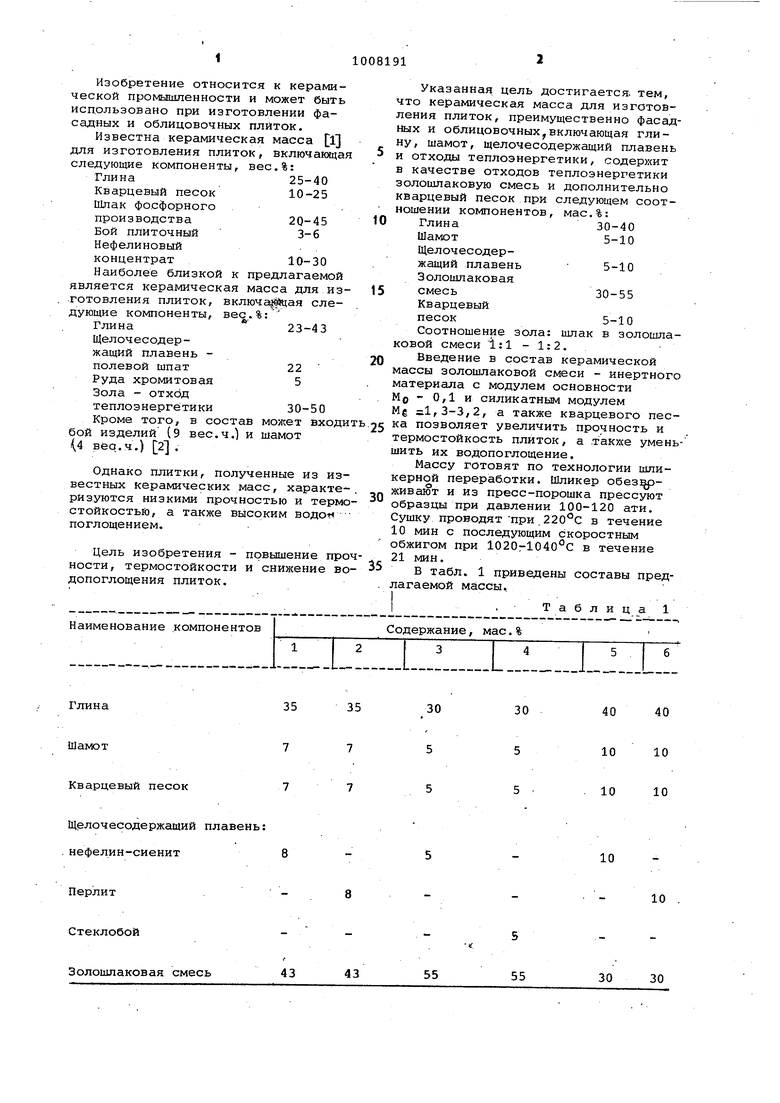

Таблица Указанная цель достигается; тем, что керамическая масса для изготовления плиток, преимущественно фасадных и облицовочных,включающая глину, шамот, щелочесодержащий плавень и отходы теплоэнергетики, содержит в качестве отходов теплоэнергетики золошлаковую смесь и дополнительно кварцевый песок при следующем соотношении компонентов, мас,%: Глина30-40 Шамот5-10 Щелочесодержащий плавень 5-10 Золошлаковая смесь30-55 Кварцевый песок5-10 Соотношение зола: шлак в золошлаковой смеси 1:1-1:2. Введение в состав керамической массы золошлаковой смеси - инертного материала с модулем основности М(з - 0,1 и силикатным модулем Mg 1,3-3,2, а также кварцевого песка позволяет увеличить прочность и термостойкость плиток, а .также уменьшить их водопоглощение. Массу готовят по технологии шликерной переработки. Шликер обез живают и из пресс-порошка прессуют образцы при давлении 100-120 ати. Сушку проводятпри . в течение 10 мин с последующим скоростным обжигом при 1020г1040с в течение 21 мин. В табл. 1 приведены составы предлагаемой массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 1981 |

|

SU1028636A1 |

| Плавень для изготовления керамических изделий | 1976 |

|

SU617436A1 |

| Керамическая масса для изготовленияОблицОВОчНыХ плиТОК | 1978 |

|

SU810638A1 |

| Керамическая масса для изготовления фасадных и облицовочных плиток | 1990 |

|

SU1733425A1 |

| Керамическая масса | 1981 |

|

SU1011600A1 |

| Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига | 1981 |

|

SU1008192A1 |

| Керамическая масса | 1982 |

|

SU1102788A1 |

| Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига | 1981 |

|

SU998422A1 |

| Керамическая масса для изготовления облицовочных плиток | 1977 |

|

SU717006A1 |

| Керамическая масса для изготовления облицовочных плиток | 1981 |

|

SU979298A1 |

КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТОК, преимущественно фасадных и облицовочных, включающая глину, шамот, щелочесодержащий плавень и отходы теплоэнергетики, отличающаяся тем, что, с целью повышения прочности, термостойкости и снижения водопоглощения плиток, она содержит в качестве отходов теплоэнергетики эолсшшаковую смесь и дополнительно кварцевый песок dnpH следующем соотношении 1 3мпонентов, мас.%: Глина30-40 Шамот5-10 Щелочесодержащий плавень5-10 Золошлаковая смесь30-55. KB арцевый песок .5-10

35

7

7

песок

Щелочесодержащий плавень: .нефелин-сиенит8

Перлит

Стеклобой

43

Золошлаковая смесь

40 40

30 10 10 10 10

10

10

55

55

30 30

,31008191

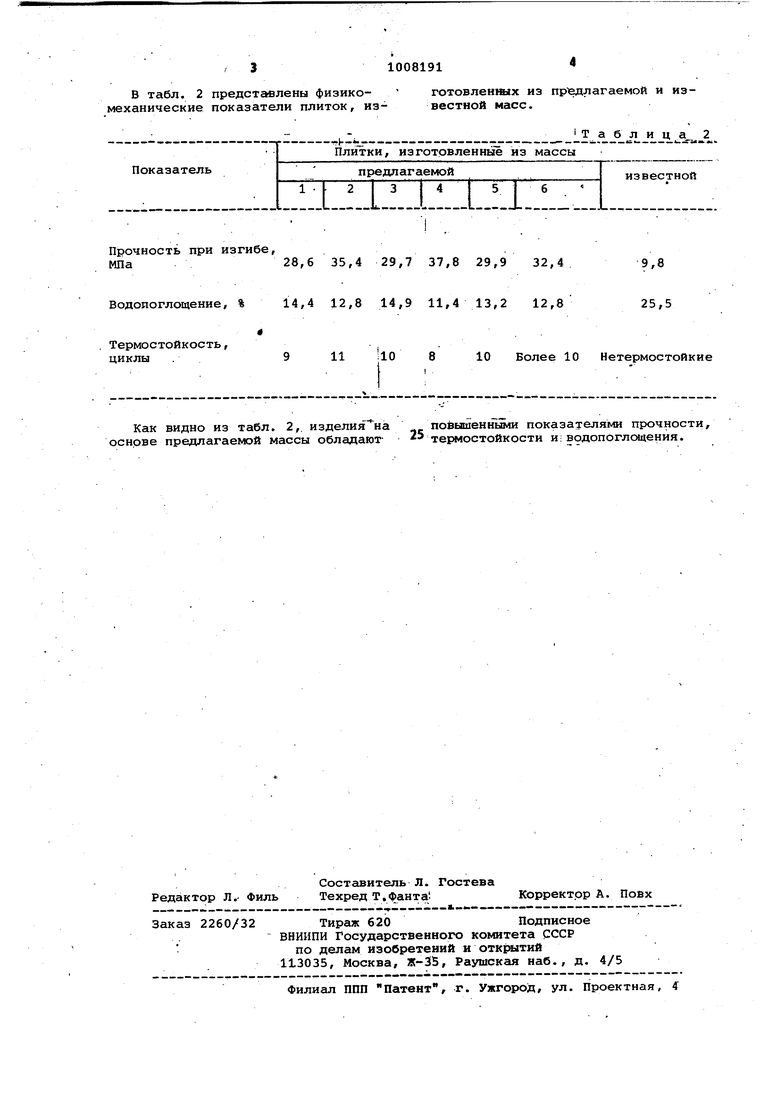

В табл. 2 представлены физико- готовленилх из прилагаемой и измеханические показатели плиток, из- вестной масс.

Прочность при изгибе,

МПа28,6 35,4 29,7 37,8 29,9 32,4

Водопоглощение, % 14,4 12,8 14,9 11,4 13,2 12,8

Термостойкость,

11 10 8 циклы Как видно из табл. 2, изделия на основе предлагаемой массы обладают

Та б л и ц а . 2

9,8

25,5

10 Более 10 Нетермостойкие повышенными показателями прочности, 25 термостойкости и;водопоглощения.

Авторы

Даты

1983-03-30—Публикация

1981-07-21—Подача