Изобретение относится к устройствам в области сельскохозяйственного машиностроения, предназначенным для уборки урожая зерновых культур в условиях их повышенной влажности.

Известна зерноуборочная машина (авт.св. SU №1463168, A01D 41/02, 1989), предназначенная для уборки хлебной массы повышенной влажности и содержащая жатку, питающий транспортер, пневмотранспортер с нагнетательным вентилятором и двигатель. Основным недостатком этой конструкции является неудовлетворительная эффективность сушки хлебной массы в связи с малым временем экспозиции.

Известен также бункер зерноуборочного комбайна (авт.св. SU №1530129, A01D 41/02, 1989), включающий устройство для подачи и распределения зерна, сушильный канал, связанный с системой приготовления и подачи сушильного агента, средства для отвода отработанного воздуха, часть которых выполнена в виде перфорированных каналов. Основным недостатком указанной конструкции является наличие в системе приготовления сушильного агента теплообменника, создающего сопротивление пропуску отработавших газов двигателя. Кроме того, рециркуляция зерна осуществляется путем его возврата в зерновой шнек, что создает на шнек дополнительную нагрузку, а реверсирование при этом выгрузного шнека порождает необходимость в дополнительном редукторе с механизмом переключения.

Задачей изобретения является повышение эффективности работы зерноуборочного комбайна, а также увеличение коэффициента полезного действия двигателя комбайна как тепловой машины.

Поставленная задача решается тем, что предлагаемый зерноуборочный комбайн кроме скашивания и обмолота хлебной массы осуществляет первичную очистку зернового вороха и его сушку, используя тепло отработавших газов и систем охлаждения двигателя, системы смазки и надуваемого воздуха.

Новые существенные признаки:

- около двигателя установлен блок из трех насосов, соединенных трубопроводами соответственно с двигателем, масляно-жидкостным теплообменником и воздушно-жидкостным теплообменником;

- к задней стенке бункера сверху приварены трубки радиатора системы охлаждения двигателя, соединенные вверху с напорным трубопроводом от двигателя, а внизу с всасывающим трубопроводом системы охлаждения двигателя;

- в нижнюю переднюю стенку бункера вварены трубки радиатора охлаждения масла, соединенные вверху с напорным трубопроводом от масляно-жидкостного теплообменника, а внизу с всасывающим трубопроводом системы охлаждения смазки двигателя;

- в боковые стенки бункера вварены трубки радиатора системы охлаждения воздуха, соединенные вверху с напорным трубопроводом от воздушно-жидкостного теплообменника, а внизу с всасывающим трубопроводом системы охлаждения наддуваемого в двигатель воздуха;

- к трубкам радиатора охлаждения двигателя сверху приварено перфорированное днище, вверху которого один над другим установлены два датчика давления, а на загибе перфорированного днища - датчики ударного воздействия;

- внизу перфорированного днища на оси установлен клапан контактной сушилки, положением которого управляют два электромагнита и электродвигатель управления большой сыпью с редуктором;

- к нижней передней стенке бункера на оси присоединен клапан контактно-конвективной сушилки, положением которого управляют два электромагнита;

- в боковых стенках бункера вверху размещены датчики ударного воздействия, а в передней стенке бункера - датчики давления;

- низ и верх бункера соединяет труба рециркуляционная, к которой справа по ходу присоединен вентилятор с приводом от электродвигателя постоянного тока, а слева - выгрузная труба с затвором;

- в верхней задней части бункера имеется стенка с выравнивающим клапаном, управляемым электродвигателем через червячный редуктор, а на правой по ходу стенке бункера установлен датчик давления;

- к зерновому шнеку присоединен шнек подъема, к которому в верхней части, по касательной к его стенке, присоединена труба выхлопная, идущая от турбокомпрессора двигателя, причем полый вал шнека подъема снизу открыт, а вверху его имеются тангенциальные окна;

- к шнеку подъема присоединен также загрузочный шнек, часть наружной стенки которого, обращенная в бункер, выполнена в виде сепарирующей решетки;

- в кабине размещен блок управления и сигнализации, а также дисплей;

- двигатель, бункер и другие перечисленные элементы конструкции, контактирующие с окружающим воздухом, покрыты теплоизолирующим слоем.

Перечисленные новые существенные признаки достаточны во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

Совокупность известных и существенных отличительных признаков заявляемого зерноуборочного комбайна не известна из уровня техники и не вытекает из него очевидным образом.

Новый технический результат заключается в том, что использование предлагаемого зерноуборочного комбайна позволит уменьшить расход энергии на перевозку, сушку и сортировку зерна в сушильно-сортировальном пункте и увеличить коэффициент полезного действия двигателя комбайна, как тепловой машины, до 80%.

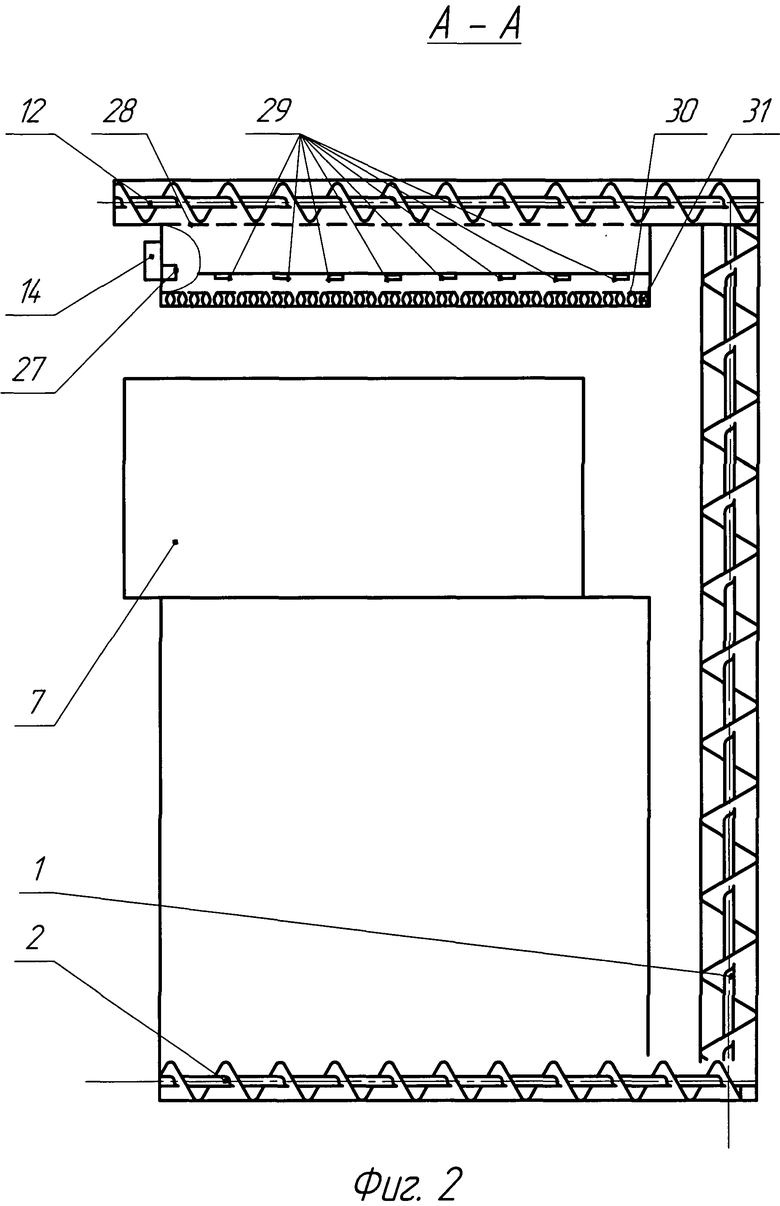

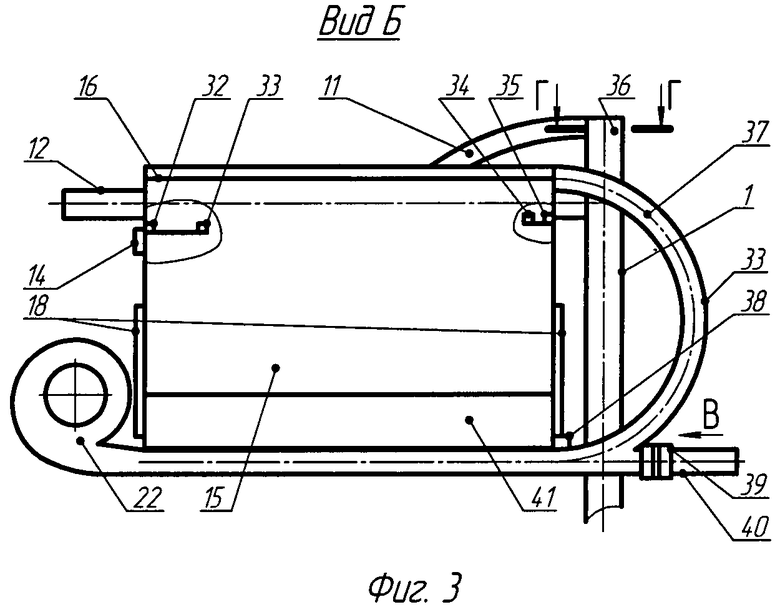

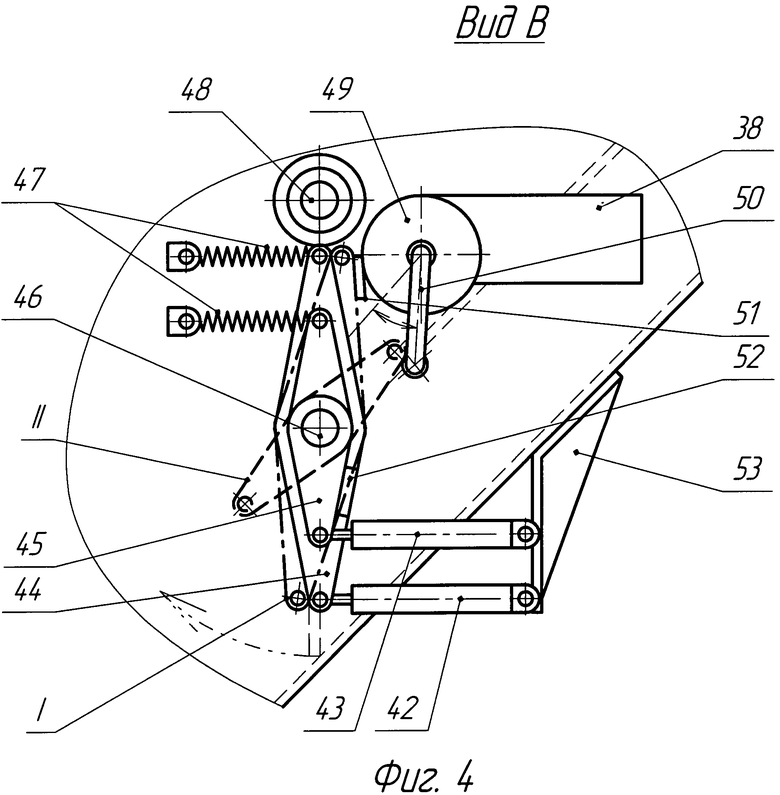

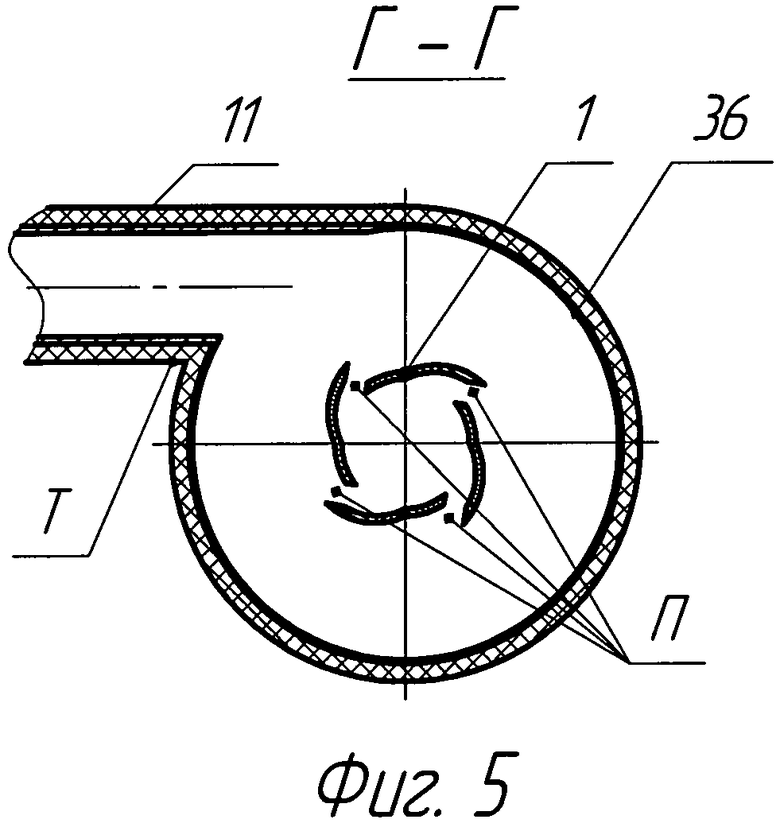

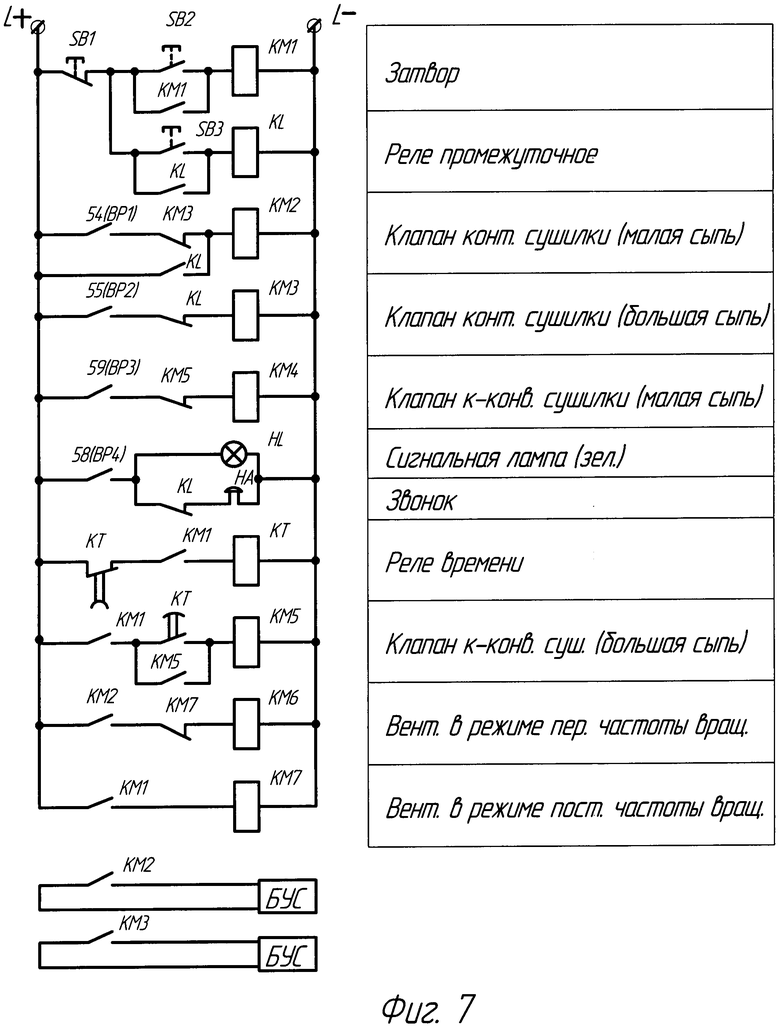

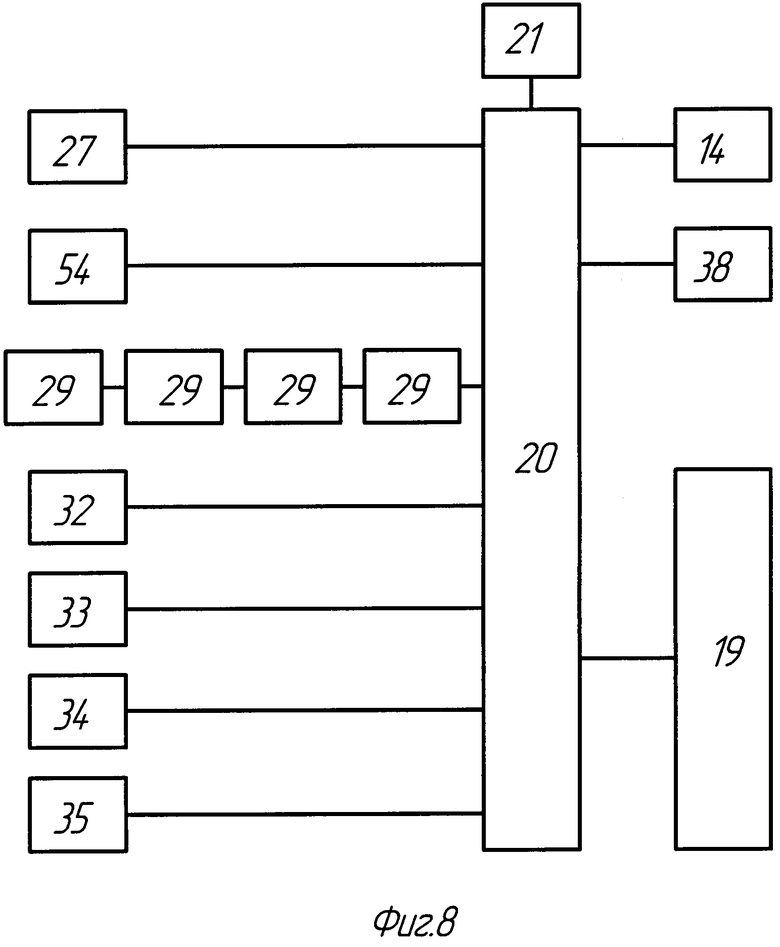

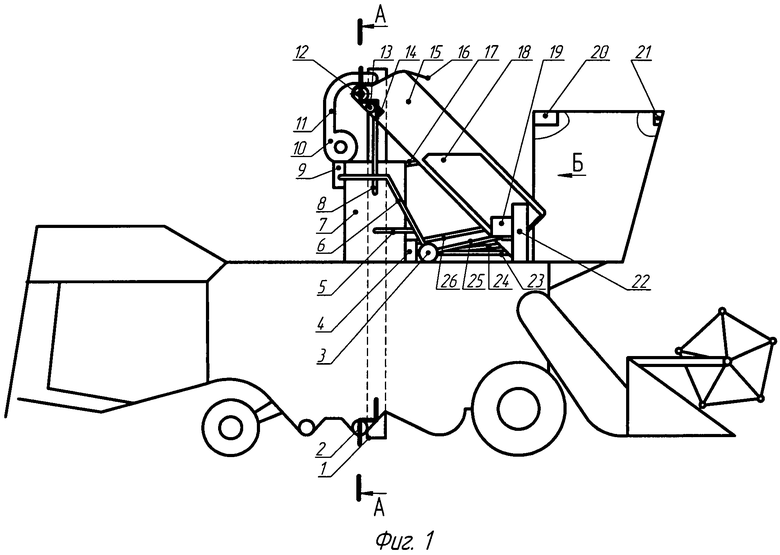

На фиг.1 показана схема комбайна, вид справа; на фиг.2 - сечение А-А; на фиг.3 - вид Б; на фиг.4 - вид В; на фиг.5 - сечение Г-Г; на фиг.6 - схема бункера комбайна с насосами и теплообменниками; на фиг.7 - электросхема управления затвором, клапанами и вентилятором; на фиг.8 - блок-схема автоматики.

К зерновому шнеку 2 зерноуборочного комбайна (фиг.1, 2) присоединен шнек подъема 1, а к нему - загрузочный шнек 12 с сепарирующей решеткой 28. Блок из трех насосов 3 засасывает охлаждающую жидкость через всасывающие трубопроводы 23, 24, 25 и направляет в масляно-жидкостный теплообменник 4, а оттуда по напорному трубопроводу 26 в радиатор системы охлаждения смазки двигателя 41 (фиг.3); по трубопроводу 5 (фиг.1, 2) в двигатель 7, а оттуда по напорному трубопроводу 8 в радиатор системы охлаждения двигателя 31; по трубопроводу 6 в воздушно-жидкостный теплообменник 9, а оттуда по напорному трубопроводу 17 в радиатор системы охлаждения надуваемого в двигатель воздуха 18. Турбокомпрессор 10 двигателя по трубе выхлопной 11 направляет отработавшие газы в смеситель 36 (фиг.3, 5) в верхней части шнека подъема, покрытые теплоизолирующим слоем «Т». На бункере 15 (фиг.1, 3) имеется козырек 16. К трубе рециркуляционной 37 бункера справа по ходу комбайна присоединен вентилятор 22, приводимый от электродвигателя постоянного тока 19, а слева - затвор 39 с выгрузной трубой 40. В кабине размещены БУС 20 (блок управления и сигнализации) и дисплей 21. В бункере размещены датчики давления 27 (фиг.2), 54, 55, 58, 59 (фиг.6) и датчики ударного воздействия 29 (фиг.2, 6) и 32, 33, 34, 35 (фиг.3). Перфорированное днище 30 (фиг.2, 6) разделяет бункер на контактную сушилку «К» и контактно-конвективную сушилку «КК». В верхней задней части бункера имеется стенка 57, к которой присоединен выравнивающий клапан 56, управляемый электродвигателем 14 через червячный редуктор 13 (фиг.1). Внизу перфорированного днища (фиг.6) установлен клапан контактной сушилки 61, а выше него - клапан контактно-конвективной сушилки 60. Клапан контактной сушилки установлен на оси 46 (фиг.4), на которой также жестко закреплен рычаг большой сыпи 45. Рычаг 44 установлен на оси свободно и упирается в рычаг большой сыпи упором рычага 52. На рычаг воздействует электромагнит малой сыпи 42, поворачивая его до упора 51 и преодолевая сопротивление пружин 47. На рычаг большой сыпи воздействует электромагнит большой сыпи 43, а поворот рычага большой сыпи ограничивает подвижный упор 50, управляемый электродвигателем управления большой сыпью 38 с редуктором 49. Электромагнит малой сыпи и электромагнит большой сыпи опираются на кронштейн 53. Клапан контактно-конвективной сушилки установлен на оси 48, его привод расположен с противоположной стороны бункера, устроен аналогично, но в конструкции отсутствует подвижный упор, электродвигатель управления большой сыпью и редуктор. На двигатель комбайна установлен генератор повышенной мощности, достаточной для привода установленного электрооборудования, а регулятор топливного насоса оснащен ограничителем дымления.

Перед началом уборки зерновых затвор, клапан контактной сушилки и клапан контактно-конвективной сушилки закрыты, а вентилятор выключен. Механизатор включает БУС. При этом на дисплее высвечивается надпись: «Выравнивающий клапан закрыт». Зерновой ворох, поступающий на зерновой шнек, перемещается в шнек подъема (фиг.2). Сверху в смеситель под давлением поступают отработавшие газы. Снизу, через полый вал шнека подъема и тангенциальные окна «П» в нем (фиг.5), в смеситель поступает воздух. Отработавшие газы, смешиваясь с воздухом и расширяясь, охлаждаются до нужной температуры и получают вращательное движение. Большая их часть по спирали движется навстречу поступающему зерновому вороху, нагревая его, снимая поверхностную влагу и очищая от легких примесей, которые выносятся из зернового шнека. При этом нагревается воздух, поступающий по полому валу шнека подъема. Меньшая часть смеси отработавших газов с воздухом попадает в загрузочный шнек, высушивая поступающий туда с шнека подъема зерновой ворох и дополнительно очищая его от легких примесей.

Зерно, проходя через сепарирующую решетку, очищается от крупных примесей, которые загрузочный шнек выталкивает наружу (фиг.3). Так как выравнивающий клапан закрыт, зерно распределяется по ширине бункера пока не достигнет правой, по ходу, стенки бункера. После заполнения пространства между сепарирующей решеткой и выравнивающим клапаном зерно оказывает первичное воздействие на датчик давления 27 (фиг.2, 8). Сигнал от датчика поступает в БУС, откуда частые импульсы тока поступают на электродвигатель 14, а на дисплее появляется надпись: «Контактная сушилка не заполнена». Электродвигатель, периодически включаясь, через червячный редуктор поворачивает выравнивающую заслонку, постепенно ее открывая. Зерно поступает в контактную сушилку.

Когда зерно прекратит первичное воздействие на датчик давления 27, БУС начинает посылать редкие импульсы в электродвигатель, изменив направление его вращения. Затем БУС управляет электродвигателем в зависимости от воздействия зерна на датчик, посылая редкие импульсы тока. Выравнивающий клапан обеспечивает равномерное распределение поступающего зерна по ширине контактной сушилки. Когда уровень зерна достигнет датчика давления 54 (фиг.6, 7), напряжение поступает на катушку КМ2 пускателя, управляющего электромагнитом малой сыпи клапана контактной сушилки. Электромагнит малой сыпи открывает клапан в положение 1 (фиг.5). При установке клапана контактной сушилки на малую сыпь количество поступающего в контактную сушилку зерна больше количества зерна, вытекающего из нее. В момент достижения зерном уровня датчика давления 55 напряжение поступает на катушку КМ3 пускателя, управляющего электромагнитом большой сыпи клапана контактной сушилки, который открывает клапан в положение II (фиг.5). Одновременно размыкающие контакты КМ3 обесточивают катушку КМ2. Контакты КМ2 замыкают цепь БУС и на дисплее появляется надпись «Контактная сушилка заполнена».

При установке клапана контактной сушилки на большую сыпь количество вытекающего из сушилки зерна больше количества зерна, поступающего в нее. При понижении уровня зерна датчик давления 55 отключает катушку пускателя КМ3, контакты которого вновь включают катушку КМ2. Переменой положения клапана с большой сыпи на малую сыпь и обратно автоматически поддерживается нужный уровень зерна в контактной сушилке. Положение «малая сыпь» клапана контактной сушилки установлено постоянным, обеспечивающим минимально необходимое движение зерна в контактной сушилке. Положение «большая сыпь» клапана контактной сушилки регулируется автоматически. Необходимость регулирования вызвана изменением урожайности культур, их вида, сортов и состояния в момент уборки. В момент первоначального перевода клапана контактной сушилки в положение «большая сыпь» он настроен на максимальное открытие. Частые импульсы тока поступают на электродвигатель управления большой сыпью (фиг.5, 8). Электродвигатель управления большой сыпью, периодически включаясь, поворачивает клапан контактной сушилки, постепенно его закрывая и производя первоначальную настройку. После перевода клапана контактной сушилки на малую сыпь контакты КМ3 размыкают цепь и БУС прекращает посылку импульсов тока. При последующих переводах клапана контактной сушилки на большую сыпь БУС управляет электродвигателем управления большой сыпью в зависимости от продолжительности воздействия зерна на датчик давления 55, посылая редкие импульсы тока и добиваясь заданной продолжительности воздействия зерна на датчик давления 55. При локальном увеличении урожайности зерно может переполнить контактную сушилку, пересыпаясь через стенку в контактно-конвективную сушилку и воздействуя на датчики ударного воздействия 29 (фиг.2, 8). Реагируя на сигнал от датчиков ударного воздействия, БУС посылает длительный импульс тока в электродвигатель управления большой сыпью, который максимально открывает клапан контактной сушилки. При этом на дисплее появляется надпись красного цвета «Контактная сушилка переполнена». Контактная сушилка разгружается, пока зерно не прекратит воздействие на датчик давления 55. Затем настройка оптимального положения клапана контактной сушилки на большую сыпь повторяется.

При срабатывании замыкающих контактов КМ2 (фиг.7) подается также напряжение на катушку КМ6 пускателя вентилятора. Вентилятор запускается в режиме переменной частоты вращения. Поток воздуха, создаваемый вентилятором, подхватывает зерно, высыпающееся из контактной сушилки, и по трубе рециркуляционной направляет его в контактно-конвекционную сушилку, заполняя ее. Пар и пыль вылетают через щель «Щ» (фиг.6) под козырьком бункера. Так как частота вращения вентилятора переменная, поток зерна из трубы рециркуляционной попеременно ускоряется и замедляется, равномерно заполняя контактно-конвекционную сушилку. В связи с изменением количества высыпающегося из контактной и контактно-конвективной сушилки зерна в трубу рециркуляционную и изменением его свойств в период уборки существует необходимость настройки минимальной и максимальной частоты вращения электродвигателя вентилятора в период рециркуляции зерна. Автоматическая настройка производится воздействием на его обмотку возбуждения. При недостаточном потоке воздуха зерно падает на датчик ударного воздействия 35 (фиг.3, 8). БУС, получив сигнал, воздействует на обмотку возбуждения, увеличивая минимальную частоту вращения электродвигателя. Если зерно не попадает на датчик ударного воздействия 34, БУС, получив сигнал, воздействует на обмотку возбуждения, уменьшая минимальную частоту вращения электродвигателя. При чрезмерном потоке воздуха зерно падает на датчик ударного воздействия 32. БУС, получив сигнал, воздействует на обмотку возбуждения, уменьшая максимальную частоту вращения электродвигателя. Если зерно не попадает на датчик ударного воздействия 33, БУС, получив сигнал, воздействует на обмотку возбуждения, увеличивая максимальную частоту вращения электродвигателя.

В момент достижения зерном уровня датчика давления 59 (фиг.7) напряжение поступает на катушку КМ4 пускателя, управляющего электромагнитом клапана контактно-конвекционной сушилки, открывая его на малую сыпь. При установке клапана контактно-конвекционной сушилки на малую сыпь количество поступающего в контактную сушилку зерна больше количества зерна, вытекающего из нее. Высыпающееся из контактно-конвекционной сушилки зерно также подхватывается потоком воздуха и по трубе рециркуляционной возвращается в контактно-конвекционную сушилку. Этим предотвращается перегрев зерна от длительного контакта с нагретыми стенками. Часть потока воздуха, создаваемого вентилятором, проникает снизу через клапан контактной сушилки и клапан контактно-конвективной сушилки в бункер, создавая подпор воздуха, необходимый для выноса пара из бункера через щель «Щ».

В момент достижения зерном уровня датчика 58 напряжение подается на сигнальную лампу HL и звонок НА, сигнализируя механизатору о заполнении бункера. Механизатор заканчивает уборку урожая, нажимая на кнопку SB3, подает напряжение на катушку реле промежуточного KL. Реле блок-контактами KL блокирует кнопку SB3; замыкающими контактами KL блокирует датчик давления 54 в цепи питания КМ2; размыкающими контактами KL отключает КМ3; другими размыкающими контактами KL отключает звонок НА. При этом рециркуляция зерна продолжается. Поскольку датчик давления 54 заблокирован, при понижении уровня зерна ниже его разгрузка контактной сушилки продолжится, а клапан контактной сушилки будет открыт на малую сыпь. Этим предотвращается перегрев зерна от контакта с радиатором системы охлаждения двигателя.

Когда к комбайну подъедет транспортное средство, механизатор нажимает кнопку SB2, подавая напряжение на катушку КМ1 пускателя электромагнита управления затвором. Электромагнит открывает затвор, направляя поток зерна в транспортное средство. При этом блок-контакты КМ1 блокируют кнопку SB2; замыкающие контакты КМ1 подают напряжение на катушку КТ реле времени, запуская его; другие замыкающие контакты КМ1 подготавливают цепь питания катушки КМ5 пускателя управления электромагнитом к подаче напряжения; третьи замыкающие контакты КМ1 подают напряжение на катушку КМ7 пускателя, переключающего вентилятор в режим постоянной частоты вращения. Размыкающий контакт КМ7 отключает катушку КМ6.

После выдержки времени контакты КТ замыкаются, подавая напряжение на катушку КМ5, а затем контакты КТ отключают катушку КТ реле времени. Блок-контакты КМ5 блокируют контакты КТ, а размыкающие контакты КМ5 отключают катушку КМ4. Пускатель КМ5 подает напряжение на электромагнит большой сыпи клапана контактно-конвективной сушилки. Происходит разгрузка контактно-конвективной сушилки от зерна. При уменьшении зерна до уровня датчика 58 отключается лампочка HL.

После выгрузки зерна из бункера механизатор нажимает кнопку SB1, отключая подачу напряжения на катушку КМ1 пускателя электромагнита управления затвором и катушку KL реле промежуточного. Реле промежуточное контактами KL отключает катушку КМ2 пускателя, управляющего электромагнитом малой сыпи клапана контактной сушилки, и клапан закрывается; размыкающими контактами KL подготавливает к включению звонок НА. Замыкающие контакты КМ1 отключают катушку КМ5 и клапан контактно-конвективной сушилки закрывается; другие замыкающие контакты КМ1 отключают катушку КМ7 пускателя вентилятора. Размыкающие контакты КМ7 в цепи питания катушки КМ6 замыкаются, подготавливая к запуску вентилятор в режиме переменной частоты вращения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2013 |

|

RU2551106C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2011 |

|

RU2486737C2 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 1992 |

|

RU2066947C1 |

| ЗЕРНОВОЙ ЭЛЕВАТОР ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2014 |

|

RU2550657C1 |

| Способ сушки зерна в бункере зерноуборочного комбайна и устройство для его осуществления | 1987 |

|

SU1516057A1 |

| Устройство для сушки зерна в зерноуборочном комбайне | 1989 |

|

SU1791967A1 |

| Зерноуборочный комбайн | 1987 |

|

SU1417829A1 |

| Способ комбайновой уборки зерновых культур и семенников трав и зерноуборочный комбайн | 1986 |

|

SU1386094A1 |

| Способ комбайновой уборки зерновых культур и семян и зерноуборочный комбайн | 1986 |

|

SU1410899A1 |

| Бункер зерноуборочного комбайна | 1988 |

|

SU1530129A1 |

Изобретение относится к области сельскохозяйственного машиностроения, а именно к зерноуборочным комбайнам, выполняющим уборку зерновых при повышенной влажности. Двигатель (7) комбайна имеет блок (3) из трех насосов, соединенных с двигателем (7), масляно-жидкостным теплообменником (4) и воздушно-жидкостным теплообменником (9). К задней стенке бункера (15) сверху приварены трубки радиатора системы охлаждения двигателя (7). В нижнюю переднюю стенку бункера (15) вварены трубки радиатора охлаждения масла. В боковые стенки бункера (15) вварены трубки радиатора (18) системы охлаждения воздуха. К трубкам радиатора системы охлаждения двигателя сверху приварено перфорированное днище. На днище вверху установлены два датчика давления, а на его загибе - датчики ударного воздействия. Внизу днища установлен клапан контактной сушилки. К нижней передней стенке бункера (15) присоединен клапан контактно-конвективной сушилки. В боковых стенках бункера (15) вверху размещены датчики ударного воздействия, а в передней стенке бункера (15) - датчики давления. Низ и верх бункера (15) соединяет труба рециркуляционная, к которой справа присоединен вентилятор (22), а слева - выгрузная труба с затвором. К зерновому шнеку (2) присоединен шнек (1) подъема, к которому присоединена труба (11) выхлопная, идущая от турбокомпрессора (10) двигателя (7). Полый вал шнека (1) подъема снизу открыт, а вверху имеет тангенциальные окна. К шнеку (1) подъема присоединен загрузочный шнек (12), часть наружной стенки которого, выполнена в виде сепарирующей решетки. В кабине размещен блок (20) управления и сигнализации и дисплей (21). Такое техническое решение позволит повысить эффективность работы зерноуборочного комбайна и увеличить КПД его двигателя. 8 ил.

Зерноуборочный комбайн, содержащий жатку, молотильно-сепарирующее устройство, копнитель, ходовую часть, двигатель, бункер, кабину, отличающийся тем, что около двигателя установлен блок из трех насосов, соединенных трубопроводами соответственно с двигателем, масляно-жидкостным теплообменником и воздушно-жидкостным теплообменником, к задней стенке бункера сверху приварены трубки радиатора системы охлаждения двигателя, соединенные вверху с напорным трубопроводом от двигателя, а внизу с всасывающим трубопроводом системы охлаждения двигателя, а в нижнюю переднюю стенку бункера вварены трубки радиатора охлаждения масла, соединенные вверху с напорным трубопроводом от масляно-жидкостного теплообменника, а внизу с всасывающим трубопроводом системы охлаждения смазки двигателя, кроме того, в боковые стенки бункера вварены трубки радиатора системы охлаждения воздуха, соединенные вверху с напорным трубопроводом от воздушно-жидкостного теплообменника, а внизу с всасывающим трубопроводом системы охлаждения наддуваемого в двигатель воздуха, а также к трубкам радиатора системы охлаждения двигателя сверху приварено перфорированное днище, вверху которого один над другим установлены два датчика давления, а на загибе перфорированного днища - датчики ударного воздействия, причем внизу перфорированного днища на оси установлен клапан контактной сушилки, положением которого управляют два электромагнита и электродвигатель управления большой сыпью с редуктором, кроме того, к нижней передней стенке бункера на оси присоединен клапан контактно-конвективной сушилки, положением которого управляют два электромагнита, а в боковых стенках бункера вверху размещены датчики ударного воздействия, а в передней стенке бункера - датчики давления, низ и верх бункера соединяет труба рециркуляционная, к которой справа по ходу присоединен вентилятор с приводом от электродвигателя постоянного тока, а слева - выгрузная труба с затвором, притом в верхней задней части бункера имеется стенка с выравнивающим клапаном, управляемым электродвигателем через червячный редуктор, а на правой по ходу стенке бункера установлен датчик давления, к зерновому шнеку присоединен шнек подъема, к которому в верхней части, по касательной к его стенке, присоединена труба выхлопная, идущая от турбокомпрессора двигателя, причем полый вал шнека подъема снизу открыт, а вверху его имеются тангенциальные окна, причем к шнеку подъема присоединен также загрузочный шнек, часть наружной стенки которого, обращенная в бункер, выполнена в виде сепарирующей решетки, кроме того, в кабине размещен блок управления и сигнализации, а также дисплей, а двигатель, бункер и другие перечисленные элементы конструкции, контактирующие с окружающим воздухом, покрыты теплоизолирующим слоем.

| Зерноуборочная машина | 1987 |

|

SU1463168A1 |

| US 5156570 А, 20.10.1992 | |||

| DE 3627267 А, 18.02.1988 | |||

| JP 2009254280 А, 05.11.2009. | |||

Авторы

Даты

2013-04-20—Публикация

2011-03-28—Подача