Изобретение относится к газораспределительным устройствам щелевого типа для аппаратов с псевдоожиженным слоем и может быть использовано в химической, горнорудной, пищевой и других отраслях промышленности.

Известны газораспределительные решетки различного типа, в том числе щелевые, выполненные в виде секторов, составленных из пластин, образующих каналы для прохождения газообразного теплоносителя (см. Каганович Ю.Я. Промышленное обезвоживание в кипящем слое. - Л.: Химия, 1990. - 144 с (с.91-94). Для нормальной стабильной работы решеток одним из основных принципов является постоянство размера щелей решетки.

В существующих сушилках с псевдоожиженным слоем крепление колосников в секторах, пластин и т.п. элементов - колосников при изменении температурного расширения не позволяет поддерживать постоянный зазор между ними. К примеру, неподвижное (жесткое) закрепление колосника длиной в 1000 мм при температуре 500°С создает прогиб колосника с образованием щели 57 мм (коэффициент удлинения j для стали Х18Н9Т равен 0,0000173).

Непостоянство размеров щелей решетки, вызываемое деформацией колосников, приводит к образованию или очень малых, или очень больших размеров щелей между колосниками.

В том или другом случае это приводит либо к прекращению «кипения» (в местах сужения щелей), или к образованию «свищей» и провалу материала, изменению стабильности слоя, температурного режима слоя, образованию так называемых спеков («козлов») и, в конечном итоге, к деформации элементов и выходу из строя газораспределительной решетки.

В настоящее время устранение спеков («козлов») производится вручную систематической чисткой щелей, а деформация колосников устраняется сложной операцией рихтовки.

Близким к предложенному является газораспределительная решетка для аппаратов псевдоожиженного слоя (см. авторское свидетельство №827146, кл. В01J 8/44, 1981. БИ №17), которая выполнена в виде установленных под углом 15-18° к горизонту пластин для образования щелей, живое сечение которых составляет 7,2-7,3% площади сектора. Для поддержания постоянного зазора между ними по всей длине щели (5-5,2 мм) установлены специальные вставки. Однако необходимость закрепления пластин создает большие напряжения в элементах конструкции и ограничивает свободные температурные расширения их, что приводит к образованию недопустимо больших щелей, неравномерному изменению живого сечения решетки.

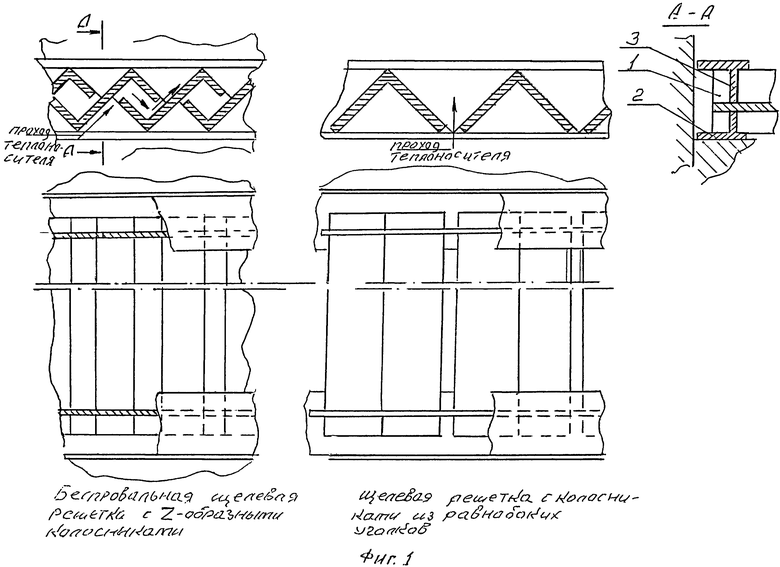

Наиболее близкой к предложенному является беспровальная щелевая решетка прямоугольных печей, используемая на установках ПО «Белоруськалий» (см. Романков П.Г., Рашковская Н.Б. Сушка во взвешенном состоянии. - Л.: Химия, 1979. - 272 с.(с.134; 176-177) - прототип.

Беспровальная решетка с z-образными элементами набирается из восьми секторов, состоящих из жестко закрепленных колосников в них с креплением в центре и упором по периферии, что приводит к температурной деформации колосников, нарушает однородность псевдоожижения и ускоренному выходу из строя всего аппарата.

Предлагаемое газораспределительное устройство (фиг.1) для аппаратов псевдоожиженного слоя состоит в следующем: колосники (поз.1), образующие каналы для прохода теплоносителя и создающие псевдоожиженный слой, свободно укладываются на опорные пластины (поз.2) в торцах колосников, размер щелей и угол канала прохода теплоносителя определяется вкладышем (поз.3) между колосниками; интервалы - живое сечение решетки, определяются расчетом и могут составлять от 2-3 до 25-30%, по торцам колосников необходимо обеспечить зазор между стенкой аппарата и колосником, который рассчитан, исходя из коэффициента удлинения материала, а также исключить возможность провала колосников, причем с целью предотвращения смещения вверх колосники сверху ограничиваются пластиной в зоне торцов колосников, пластины должны быть установлены над колосниками с некоторым зазором, также в зависимости от коэффициента удлинения материала и его вертикальной составляющей.

Предлагаемое решение распространяется на щелевые газораспределительные решетки сушилок кипящего слоя, имеющие разнообразные профили колосников (пластинчатые, торообразные, z-образные, волнообразные и т.п.).

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ РЕШЕТКА ДЛЯ АППАРАТА С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2010 |

|

RU2468859C2 |

| Газораспределительная решетка для аппаратов кипящего слоя | 1978 |

|

SU931219A1 |

| Газораспределительное устройство | 1979 |

|

SU850199A1 |

| Газораспределительная решетка для аппаратов с псевдоожиженным слоем | 1990 |

|

SU1733069A1 |

| Аппарат для термической обработки зернистого материала | 1982 |

|

SU1081401A1 |

| Газораспределительная решетка для аппаратов кипящего слоя | 1982 |

|

SU1087171A1 |

| Газораспредилительное устройство для аппаратов с псевдоожиженным слоем | 1976 |

|

SU574228A1 |

| Аппарат для псевдоожижения дисперсных материалов | 1974 |

|

SU566620A1 |

| Печь для обжига зернистого материала | 1978 |

|

SU688807A1 |

| Газораспределительное устройство с регулируемым живым сечением для аппарата кипящего слоя | 1983 |

|

SU1113644A1 |

Изобретение относится к газораспределительному устройству для аппаратов псевдоожиженного слоя, состоящему из набора колосников. Устройство характеризуется тем, что колосники, образующие каналы для прохода теплоносителя и создающие псевдоожиженный слой, свободно укладываются на опорные пластины в торцах колосников, размер щели и угол канала для прохода теплоносителя определяются вкладышем между колосниками, позволяющим изменить живое сечение решетки от 2-3 до 25-30%, причем все элементы решетки имеют возможность свободного передвижения в пределах температурных расширений в поперечном, продольно-горизонтальном, а также в вертикальном направлениях. Использование настоящего устройства позволяет поддерживать постоянство размеров щелей решетки, избежать деформаций, застойных зон и заплавления решетки. Также предлагаемое устройство характеризуется увеличенным сроком службы и увеличенным межостановочным режимом работы. 1 ил.

Газораспределительное устройство для аппаратов псевдоожиженного слоя, состоящее из набора колосников, отличающееся тем, что колосники, образующие каналы для прохода теплоносителя и создающие псевдоожиженный слой свободно укладываются на опорные пластины в торцах колосников, размер щели и угол канала для прохода теплоносителя определяется вкладышем между колосниками, позволяющим изменить живое сечение решетки от 2-3 до 25-30%, причем все элементы решетки имеют возможность свободного передвижения в пределах температурных расширений в поперечном, продольно-горизонтальном, а также в вертикальном направлениях.

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ РЕГУЛИРОВКИ УСИЛЕНИЯ | 0 |

|

SU296224A1 |

| JP 0054153774 А, 04.12.1979 | |||

| US 4332218 А, 01.06.1982 | |||

| Газораспределительная решетка для аппаратов кипящего слоя | 1978 |

|

SU931219A1 |

| Газораспределительное устройство | 1982 |

|

SU1095983A1 |

| JP 53051105 A, 10.05.1978. | |||

Авторы

Даты

2013-04-20—Публикация

2010-12-20—Подача